В состав коровьего молока входят белок, жир, молочный сахар, минеральные вещества, витамины.

Молоко других сельскохозяйственных животных (овец, коз, буйволиц, кобылиц, верблюдиц, самок северного оленя и др.), которое употребляется в пищу, имеет те же самые составные части, но в других соотношениях и является биологически полноценным продуктом.

В дальнейшем будут рассмотрены свойства коровьего молока, как имеющего наибольшее промышленное значение по сравнению с молоком других животных.

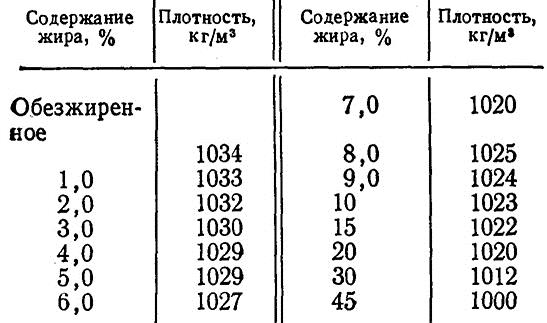

Плотность молока и сливок приведена в табл. VI–1.

Таблица VI–1

Плотность молока и сливок при 20° С

Плотность сгущенного молока с сахаром в среднем составляет 1300 кг/м3, сыра после прессования – 1080, смеси мороженого–1100, молока сухого цельного – 625, творога – 1060, молочного жира – 920 кг/м3. Данные о зависимости плотности и вязкости молока от температуры приведены в табл. VI–2, а молочных продуктов – в табл. VI–3.

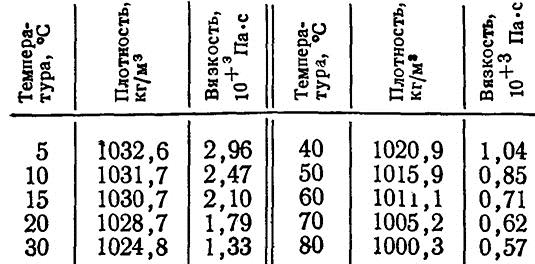

Таблица VI–2

Плотность и вязкость цельного коровьего молока (жирность 3,2%)

в зависимости от температуры

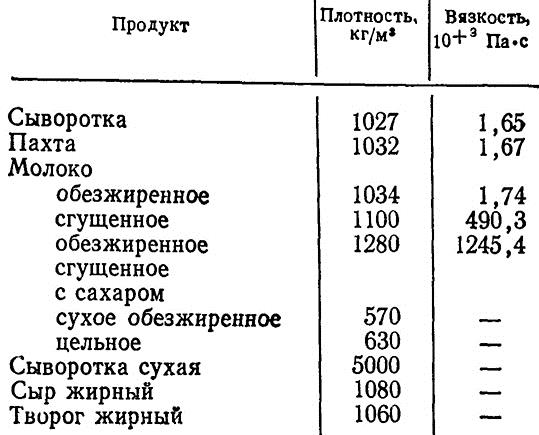

Таблица VI–3

Плотность и вязкость некоторых молочных продуктов при 15°С

Температура замерзания цельного молока колеблется в пределах от –0,54 до –0,58° С и составляет в среднем –0,558° С.

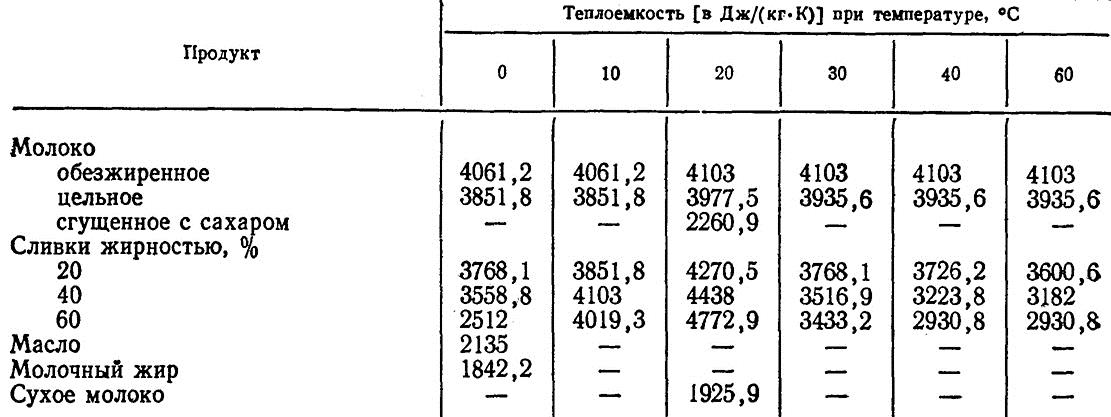

Теплоемкость молока и молочных продуктов зависит от количественного соотношения и физического состояния составных частей, а также от температуры, что объясняется скрытой теплотой плавления жировой фазы (табл. VI–4).

Таблица VI–4

Теплоемкость молочных продуктов

Теплоемкость молочных продуктов можно вычислить по закону аддитивности:

C = C1B + C2(1-B), (VI–1)

где С – удельная теплоемкость продукта, Дж/(кг-К);

С1 – удельная теплоемкость воды, Дж/ /(кг • К);

С2 – удельная теплоемкость сухого остатка, Дж/(кг • К);

В – содержание воды в продукте, %.

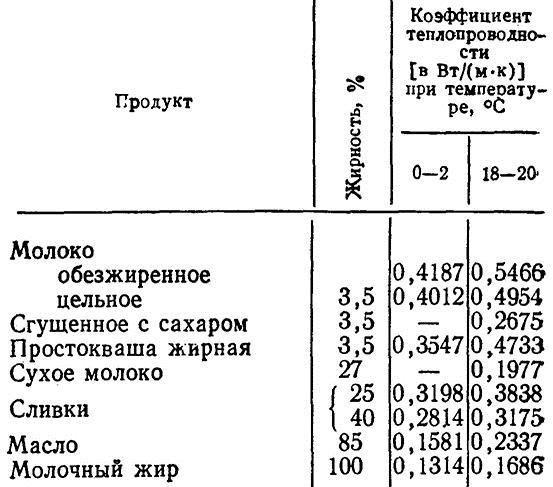

Коэффициент теплопроводности молока и молочных продуктов (табл. VI–5) также зависит от количественного соотношения, распределения и физического состояния составных частей. Для ориентировочного расчета коэффициента теплопроводности молочных продуктов можно пользоваться лриближенной формулой

λ = λ1A + λ2B, (VI–2)

где λ – коэффициент теплопроводности продукта, Вт/(м • К);

λ – коэффициент теплопроводности воды, λ1 = 0,605 Вт/(м • К);

λ2 – коэффициент теплопроводности сухих веществ,

λ2 =0,25 Вт/(м • К);

А и В–содержание воды и сухих веществ, %.

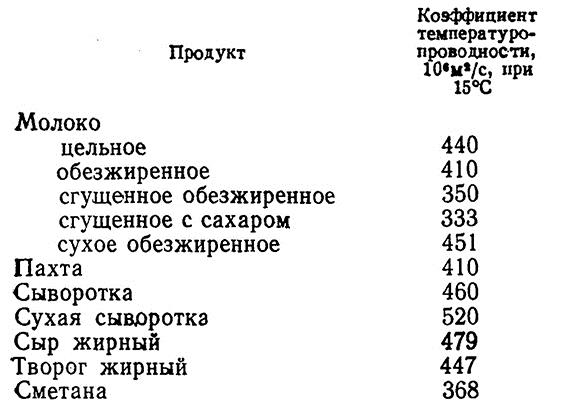

Коэффициент температуропроводности молочных продуктов представляется отношением

а = λ/.Cp, (VI–3)

где а – коэффициент температуропроводности, м2/с;

λ – коэффициент теплопроводности, Вт/ /(м • К);

с – теплоемкость, Дж/ (кг • К);

p – плотность, кг/м3.

Таблица VI–5

Теплопроводность молочных продуктов

Коэффициент температуропроводности зависит от температуры продукта и его жирности, о чем свидетельствуют приведенные ниже данные.

____________________________________________________________

_________________________________________________________

ОХЛАЖДЕНИЕ И ЗАМОРАЖИВАНИЕ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

Молоко является благоприятной средой для развития микроорганизмов, в том числе опасных для здоровья человека.

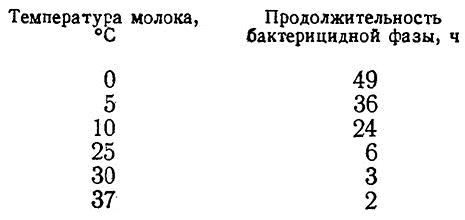

В свежевыдоенном молоке содержатся бактерицидные вещества, в результате действия которых в первые часы количество микроорганизмов не только не увеличивается, но даже уменьшается. Такое явление названо бактерицидной фазой. Продолжительность бактерицидной фазы можно увеличить охлаждением свежевыдоенного молока. Так, если молоко охладить с 37 до 10° С продолжительность бактерицидной фазы увеличивается с 2 до 24 ч, а при охлаждении до 5° С она составит 36 ч. Ниже приведена продолжительность бактерицидной фазы в зависимости от температуры.

_____________________________________________________________

______________________________________________________________

Чем ниже температура охлаждения, тем дольше сохраняются первоначальные свойства молока. Развитие большинства молочнокислых бактерий, вызывающих порчу молока, замедляется при температуре молока 10° С и менее. Их жизнедеятельность приостанавливается при 2–3°С.

Длительное хранение молока (2–3 суток) при низких температурах отрицательно влияет на его свойства, в результате чего существенно снижается качество вырабатываемых продуктов. Основным фактором, обусловливающим кислотность и бактериальную обсемененность молока, является температура охлаждения.

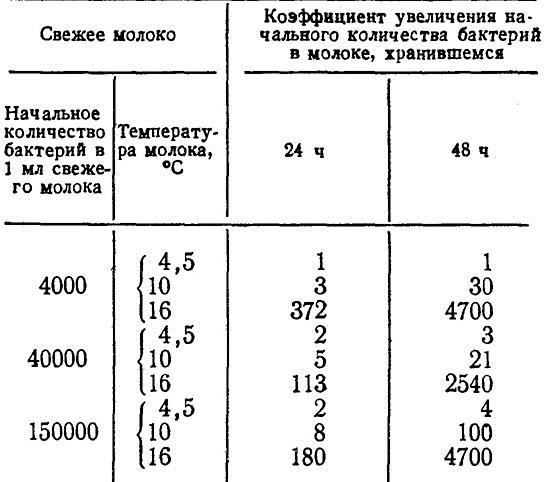

Содержание микроорганизмов в охлажденном молоке находится в прямой зависимости от начального их количества (табл. VI–6).

Таблица VI–6

Зависимость содержания микроорганизмов от их начального количества,

температуры и продолжительности хранения молока

Большое экономическое значение имеет температура охлаждения молока, позволяющая сохранить его качество. Если после каждого доения молоко с фермы отправляют на молочный завод, где оно подвергается переработке, то нецелесообразно охлаждать его до 3–5° С, В таких случаях при выборе температуры охлаждения руководствуются промежутком времени между охлаждением молока и доставкой его на завод. Например, если этот промежуток не превышает 6 ч, то молоко следует охлаждать до 10° С, при хранении в течение 12 ч его охлаждают до 8° С, при хранении в течение 24 ч – до 5° С.

При охлаждении и кратковременном хранении молока его качество практически не изменяется.

В соответствии с ГОСТ 1326–70* молоко, удовлетворяющее требованиям первого сорта, сдаваемое при температуре не выше +10° С, принимается как «Первый сорт охлажденное», За него установлена дополнительная оплата. Этим же ГОСТом предусмотрено, что молоко до отправки на предприятия молочной промышленности необходимо хранить не более 20 ч при температуре не выше 10 °С.

Во многих странах мира соответствующими законодательствами предусмотрено охлаждение молока на ферме до 2–6° С. Всемирная организация здравоохранения рекомендует охлаждать молоко до 4°С не позднее чем через час после приемки с ферм.

Температура охлажденного молока должна сохраняться при его транспортировке. В целях длительного резервирования молока и сливок их замораживают. При замораживании молока и сливок основная часть микроорганизмов не погибает, и при его размораживании микробы восстанавливают свою активность.

При медленном замораживании происходит разделение отдельных компонентов продукта. Образуется лед, а растворенные компоненты молока концентрируются .в незамерзшей фракции. По мере дальнейшего вымерзания влаги концентрация веществ в незамерзшей части увеличивается и часть компонентов выпадает в осадок.

При медленном замораживании молока и сливок нарушается структура жировых шариков, у них разрушается оболочка, в результате чего выделяется жир. Наличие свободного жира снаружи оболочек приводит к агрегации жировых шариков. Если охлаждение молока осуществлялось медленно (особенно в интервалах температур 5–0°С), то агрегаты жировых шариков образуют жировые конгломераты, поднимающиеся на поверхность.

Размораживание молока и сливок, которые были медленно заморожены, приводит к образованию свободной жировой фракции и выпадению белковых хлопьев.

Быстрозамороженные молоко и сливки сохраняют свою однородность. Если это молоко быстро разморозить, то натуральные свойства и структура молока существенно не изменяются.

Для сохранения натуральных свойств молока замораживать его следует в слое 1 см за 8 мин. Такую скорость можно достигнуть, замораживая молоко рассолом температурой –15° С. Еще лучшие результаты достигаются при замораживании тонкой пленки (1–2 мм) молока при температуре –20° С.

Если одинаковы начальные и конечные температуры продуктов, то количество отводимого тепла одинаково и не зависит от условий, способов охлаждения и замораживания молока и молочных продуктов.

При любом способе охлаждения молока, молочных продуктов и любом аппаратурном оформлении процесса количество выделяемого при этом тепла определяют по уравнениям:

Q = Gc(t1 – t2), (VI–4)

где G–масса охлаждаемого продукта, кг;

с–удельная теплоемкость, Дж/(кг-К);

t1, t2 –соответственно начальная и конечная температура продукта, ° С.

или

Q = KF⍬c р 𝒯, (VI–5)

где К – коэффициент теплопередачи, Вт/(м2 • К);

F – площадь теплообмена, м2;

⍬c р – средний температурный напор, ° С;

𝒯 – продолжительность процесса, ч.

Продолжительность охлаждения можно определить из равенства формул (VI–1) и (VI–2)

![]()

Независимо от способа охлаждения следует стремиться к сокращению продолжительности этого процесса, если это не противоречит действующим технологическим режимам. На прифермских молочных и низовых предприятиях для первичного охлаждения молока часто используют холодную воду. Холодная вода может быть основным средством охлаждения молока и на крупных молочных заводах. Рациональное использование холодной воды позволяет сократить затраты на охлаждение молока с применением искусственного холода.

Для этого можно использовать воду из холодных источников или грунтовые воды, достаточно холодные в течение года. Иногда на низовых предприятиях для понижения температуры воды используют снег или лед.

При добавлении льда можно понизить температуру воды в бассейне почти до 0°С, причем температура льдо-водяной смеси будет постоянной, пока в воде есть лед. Для получения температур ниже нуля лед смешивают с поваренной солью. Температуру смеси льда с солью ориентировочно можно определить по формуле

tcм = –0,7 х, (VI–7)

где tcм – температура смеси лед–соль, °С;

х –содержание соли, % к массе льда.

Тепло (в кДж/кг), поглощаемое 1 кг льда при этой температуре tCw находят из уравнения

q = 335 – 0,7 х (VI–8)

В качестве хладоносителя используют также рассолы, температура замерзания которых зависит от концентрации раствора. Рассолы обладают сильными коррозионными свойствами по отношению к металлам, из которых изготовлены теплообменные аппараты, что является существенным недостатком данного хладоносителя.

ОХЛАЖДЕНИЕ МОЛОКА

Предприятия молочной промышленности получают сырье от первичной сети, имеющей ряд промежуточных звеньев: промежуточные приемные, сепараторные отделения, низовые заводы. Главным звеном ее являются прифермские молочные, где осуществляется первичная обработка молока.

Расположение прифермских молочных от промышленных предприятий не всегда позволяет осуществлять непосредственную доставку сырья на молочный завод, в связи с чем основной технологической операцией, проводимой в первичной сети, является охлаждение молока.

Охлаждение во флягах

Охлаждение молока во флягах может быть осуществлено с помощью специальных погружных охладителей, которые помещаются во флягу с молоком, или погружением фляг с молоком в бассейны с холодной жидкостью.

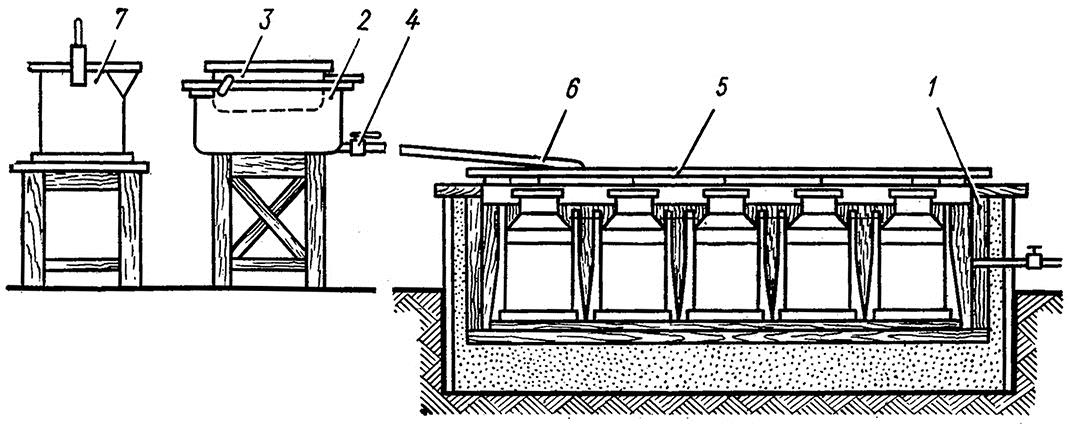

Схема охлаждения молока во флягах представлена на рис. VI–I. По этой схеме пустые фляги устанавливают в бассейне, частично наполненном водой, и закрепляют, чтобы они не всплывали, затем в бассейн закладывают лед, открывают фляги и заполняют их молоком из бачка по распределительным желобам с отверстиями.

Рис. VI–1. Схема установки для охлаждения молока во флягах:

1 –. бассейн; 2 –приемный бак; 3 – фильтр-цедилка; 4 – кран;

5 – распределительный желоб; 6 – тройник; 7 – молокомер.

Другая схема предусматривает использование погружных охладителей, позволяющих ускорить охлаждение молока.

По этой схеме погружной охладитель устанавливают в бассейне вместе с флягами. Молоко из бачка поступает в охладитель, быстро охлаждается и затем направляется во фляги, где доохлаждается и хранится.

Охлаждение в резервуарах

Для сбора, охлаждения и хранения большого количества молока на фермах широко распространен резервуарный способ с применением ванн и резервуаров охладителей различных конструкций. При этом способе потери молока по сравнению с другими способами охлаждения минимальны.

К недостаткам резервуарного способа охлаждения относятся: периодичность действия, высокие энергозатраты, низкий коэффициент теплопередачи [250–350 Вт/(м2 • К)].

Ниже описаны наиболее типичные конструкции резервуаров, применяемых для охлаждения и хранения молока.

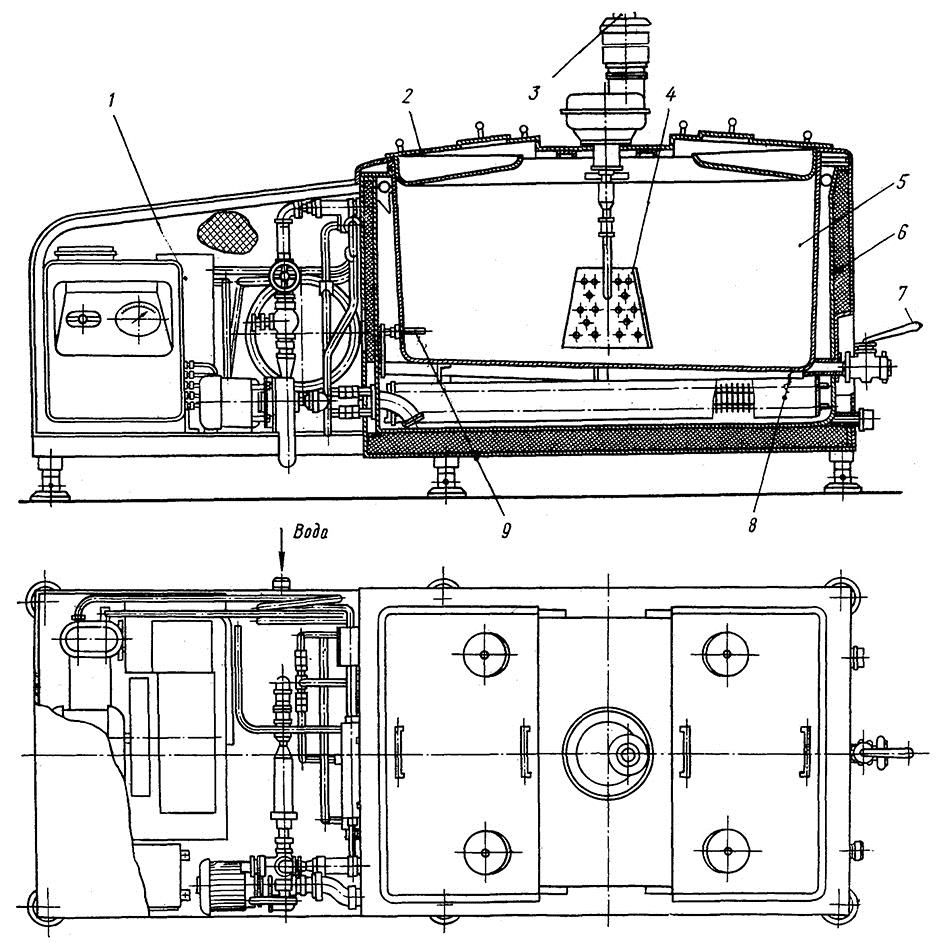

Установка для приемки, охлаждения и хранения молока П-785 показана на рис. VI–2. Она состоит из двух частей: ванны-охладителя для молока и машинной части. Ванна вместимостью 1000 л изготовлена из нержавеющей стали с уклоном дна в сторону сливного патрубка. К верхней обечайке кожуха ванны крепится прочная перемычка, на которой монтируется приводной механизм мешалки.

Рис. VI–2. Установка П-785:

1 – холодильный агрегат ИФ-56; 2 –крышка; 3 – привод мешалки; 4 – мешалка; 5 –рабочая ванна;

6 – термоизоляция; 7 – кран сливной; 8 – испаритель трубчатый ребристый; 9 – корпус.

С обеих сторон от перемычки расположены съемные крышки, в каждой из них имеется по два отверстия для фильтров-цедилок и для наполнения ванны молоком. Ванна снабжена теплоизоляцией из стекловаты. Под днищем ванны расположен трубчатый испаритель для фреона, соединенный с холодильным агрегатом.

Снаружи по периметру верхнего края ванны проходит труба с отверстиями, через которые наружная поверхность ванны орошается ледяной водой, нагнетаемой насосом. На нагнетательном патрубке насоса смонтирован трехходовой кран, позволяющий использовать в случае необходимости охлаждающую воду со стороны. Для контроля и регулирования процесса охлаждения ванна снабжена дистанционным термометром, термобаллон которого смонтирован на стенке ванны, а показывающий прибор – на щите управления

Перед пуском установки рубашку заполняют водой так, чтобы ее уровень был на 15–20 мм выше верхних трубок испарителя. Установку включают за 1,5–2 ч до поступления молока. За это время на трубках испарителя намерзает слой льда толщиной 15–20 мм. С момента поступления молока в ванну переключатель на щитке управления устанавливают в положение «Автоматическая работа». Одновременно включают мешалку и насос для циркуляции охлаждающей воды. По достижении молоком температуры 4° С мешалка и насос автоматически выключаются, а при превышении этой температуры – включаются.

__________________________________________________________

Техническая характеристика установки П-785

Вместимость ванны, м3 1

Температура молока, °С

поступающего 34

охлажденного 4

Продолжительность охлаждения молока в ванне, заполненной на 60%, ч 3

Холодильный агрегат

тип ИФ-56

холодопроизводительность (при температуре испарения –15° С и температуре конденсации 30° С), кВт 3,5

Установленная мощность, кВт 3,6

Габаритные размеры, мм

длина 2775

ширина 1230

высота 1720

Масса, кг 1180

__________________________________________________________

В охладителе ТОМ-2А молоко охлаждается также ледяной водой, получаемой с помощью встроенной холодильной машины МХУ-12Т. Танк-охладитель состоит из корпуса» ванны, оросительного устройства с фильтром для воды, мешалки с редуктором, холодильного агрегата и приборов автоматического контроля и регулирования. Корпус танка служит ванной для воды и является аккумулятором холода. Снаружи корпус изолирован мипорой в полиэтиленовой пленке и покрыт декоративным пластиком.

Ванна для молока прямоугольной формы с уклоном в сторону сливного патрубка. Сверху ванна закрыта съемными крышками с горловинами для наполнения молоком.

Оросительное устройство выполнено из труб в виде двух замкнутых контуров по верхнему периметру и по днищу ванны. Орошение стенок ванны охлаждающим агентом происходит через отверстия в трубах. Необходимый напор воды в трубах обеспечивается центробежным насосом.

В баке-аккумуляторе холода смонтирован испаритель ИПП-20. Намораживание льда на панелях испарителя начинают за 3–4 ч до охлаждения молока.

Молоко охлаждают до 6–7° С. Установка имеет автоматическое и ручное управление.

______________________________________________________________

Техническая характеристика охладителя ТОМ-2А

Вместимость ванны, м3 2

Температура молока, 0 С

поступающего 34–36

охлажденного 6–7

Продолжительность охлаждения молока, ч 2,5–3

Продолжительность аккумулирования холода, ч 3–4

Холодопроизводительность, кВт 10

Установленная мощность, кВт 8

Габаритные размеры, мм

длина 4037

ширина 1667

высота 1554

Масса, кг 1570

______________________________________________________________

Охладитель молока ТО-2 относится к резервуарам с водяным охлаждением, с отдельной холодильной машиной и аккумулятором холода. В комплект охладителя ТО-2 входят ванна, мешалка с приводом, водяной насос, моющее устройство и пульт управления.

Ванна прямоугольной формы с уклоном днища в сторону сливного патрубка. В средней части ванны на поперечной траверсе установлены привод мешалки, датчик электроконтактного термометра и мерная линейка. Ванна закрывается двумя крышками с отверстиями для наполнения молоком. Каркас ванны образует с наружной ее стенкой водяную рубашку. В рубашке имеется спираль из полосовой стали, что обеспечивает необходимое направление движения и перемешивание охлаждающей воды. Под днищем ванны выведены патрубки для подачи и отвода воды.

Вал мешалки полый и изогнутый. В изогнутой части имеются отверстия, через которые моющая жидкость разбрызгивается на внутренние стенки ванны для молока.

Танк-охладитель ТО-2 поставляется в комплекте с холодильной машиной МХУ-8С.

______________________________________________________________

Техническая характеристика охладителя ТО-2

Вместимость ванны, л 2000

Температура молока, 0 С

поступающего 34–36

охлажденного 4–5

Продолжительность охлаждения 1800 л молока, ч 3

Установленная мощность, кВт 8,5

Габаритные размеры, мм

длина 2820

ширина 1350

высота 1550

Масса, кг 808

______________________________________________________________

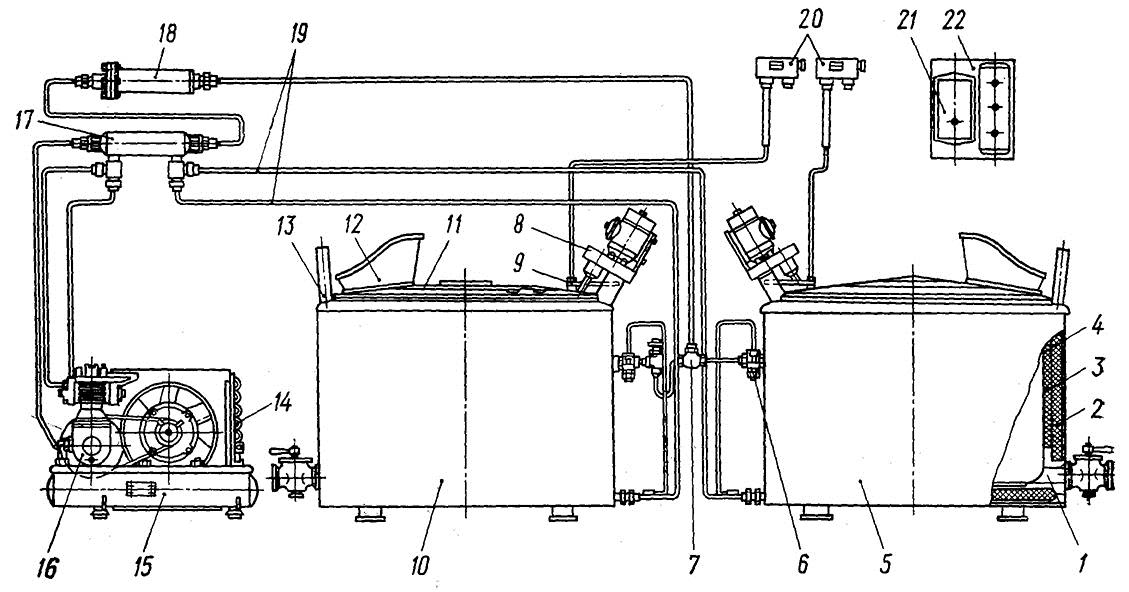

Автоматизированная холодильная установка АХУ-1000 показана на рис. VI–3. Она работает по системе непосредственного испарения хладагента. В комплект установки входят две ванны – испарители, холодильный агрегат ИФ-56, система трубопроводов и средства автоматического контроля и регулирования.

Рис. VI–3. Схема автоматизированной холодильной установки АХУ-1000:

1 – патрубок с молочным краном; 2 – теплоизоляция; 3 – змеевик для хладагента и специальное мастичное заполнение;

4 – сосуд для молока; 5 и 10 – охладительные ванны; 6 – терморегулирующнй вентиль; 7 – тройник для хладагента;

8 – привод мешалки; 9 – трубка термобаллона реле температуры; 11 – крышка;

12 – горловина и съемный сетчатый фильтр с упором для фляги; 13 – упор для фляги; 14 – конденсатор;

15 – холодильный агрегат ИФ-56;16 – компрессор; 17 – теплообменник 4Ф-14;

18 – фильтр-осушитель Ф-23; 19 – трубопроводы для хладагента; 20 – реле температуры;

21 – магнитный пускатель 11-222; 22 – шкаф со щитом электродвигателя.

Таким образом, молоко охлаждается в закрытых ваннах при автоматическом регулировании технологического процесса. Охладительная ванна состоит из рабочей ванны с мешалкой и охлаждающего устройства с теплоизоляцией.

Резервуар для молока представляет собой цилиндрический сварной сосуд из нержавеющей стали с наклонным дном. На наружной поверхности рабочей ванны смонтирован трубчатый испаритель. Для улучшения теплопередачи пространство между змеевиком испарителя и стенкой ванны заполнено специальной мастикой.

Ванна снабжена теплоизоляцией и снаружи закрыта кожухом, сверху – крышкой с воронкой и упором для фляг. Сбоку смонтирован привод мешалки.

______________________________________________________________

Техническая характеристика установки АХУ-1ОО

Число рабочих ванн 2

Вместимость каждой ванны, м3 0,5

Продолжительность охлаждения 600 л молока с 36 до 4° С, ч 3

Частота вращения мешалки, мин1- 380

Холодопроизводительность холодильной машины ИФ-56, кВт 3,5

Установленная мощность, кВт 3,2

Габаритные размеры ванны, мм

длина 1530

ширина 1220

высота 1200

Общая занимаемая площадь, м2 6

Масса, кг 610

______________________________________________________________

Непосредственно на ферме применяют установку ТМУ-1000 (рис. VI–4).

Рис. VI–4. Установка ТМУ-1000:

1 – компрессор; 2 – ресивер; 3 – конденсатор змеевиковый погружного типа;

4 – перегреватель змеевиковый погружного типа;

5 – теплообменник; 6 – манометр, мановакуумметр; 7 – термарегулирующий вентиль; в –реле давления;

9 – фильтр-осушитель; 10 – панельный испаритель.

Молоко пастеризуется с помощью горячей воды, подогреваемой перегретыми парами фреона-12 в первой секции двухсекционного конденсатора. В этой же секции имеются электронагреватели (ТЭН), применяемые в случае увеличения производительности установки. Одновременно во второй секции конденсатора нагревается вода (до 60°С), используемая для нужд фермы. По окончании пастеризации молоко охлаждают ледяной водой в охладителе.

______________________________________________________________

Техническая характеристика установки ТМУ-1000

Производительность, л/ч 1000

Температура, 0 С

пастеризации 72–76

охлаждения 4–6

Холодопроизводительность, кВт 23,3

Установленная мощность (включая ТЭНы), кВт 25

______________________________________________________________

Охлаждение на оросительных аппаратах

Из оросительных охладителей наибольшее распространение получили оросительные охладители, охлаждающие поверхности которых состоят из ряда горизонтальных трубок, расположенных одна над другой. В оросительных охладителях охлаждающая жидкость проходит в закрытых каналах, а продукт стекает до открытой поверхности сверху вниз.

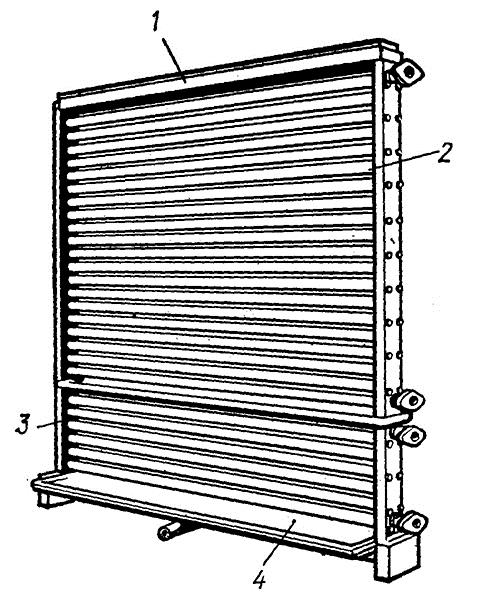

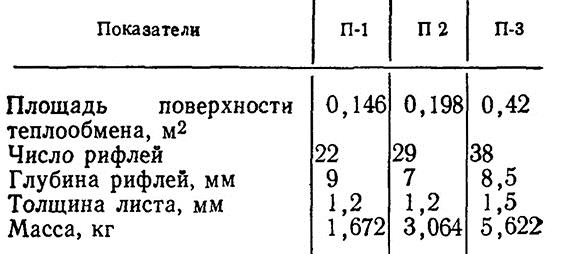

Трубчатые оросительные охладители ОДД-1000 и ОДД-2000 (рис. VI–5) применяются для охлаждения молока, сливок и других жидких молочных продуктов. Конструкция охладителей ОДД-1000 и ОДД-2000 одинакова, отличаются они только размерами.

Рис. VI–5. Охладитель ОДД-2000:

1 – приемный желоб; 2 – секция водяного охлаждения;

3 – секция рассольного охлаждения; 4 – желоб для охлажденного продукта.

Оросительный охладитель состоит из верхней секции водяного и нижней рассольного охлаждения, распределительного лотка и нижнего приемного лотка.

Каждая теплообменная секция состоит из труб, расположенных одна над другой. Концы труб ввальцованы и припаяны к вертикальным планкам, к которым привернуты стойки коллектора. Коллекторы имеют перегородки, соединяющие трубы каждой секции попарно. В днище верхнего распределительного лотка имеется два ряда отверстий, через которые продукт равномерно распределяется по поверхности охлаждающих секций и стекает в приемный лоток. Охладители снабжены необходимой арматурой для присоединения аппарата к магистралям охлаждающей воды и рассола.

Молоко или сливки, подаваемые насосом в верхний распределительный лоток, заполняют его не менее чем наполовину. Через отверстия распределительного лотка продукт вытекает и, распределяясь равномерно, стекает по обе стороны теплообменных секций тонким слоем по наружным поверхностям труб. Соприкасаясь со стенками труб, по которым циркулирует хладагент, продукт охлаждается.

Для обеспечения нормальной работы оросительного охладителя и требуемой температуры охлаждения необходимо отрегулировать подачу молока так, чтобы оно растекалось по теплообменной поверхности тонким равномерным слоем, в виде сплошной пленки, и подавать необходимое количество воды и рассола. При увеличении расхода воды и рассола интенсивность охлаждения повышается. Для охлаждения в обеих секциях иногда применяют ледяную воду. Температура охлажденного продукта контролируется погружными термометрами. Техническая характеристика оросительных охладителей приведена в табл. VI–7.

Таблица VI–7

Техническая характеристика оросительных охладителей

Основным недостатком оросительных охладителей является открытая поверхность охлаждения, что не исключает загрязнения молока. Охлаждение сопровождается испарением части влаги из молока. При этом потери молока от испарения достигают 1%.

Во избежание этих недостатков некоторые системы оросительных охладителей снабжены вертикальными боковыми крышками. К таким охладителям относится оросительный охладитель книжечного типа. В нем несколько теплообменных секций объединены и смонтированы параллельно на общей стойке или раме. Охлаждаемый продукт распределяется по секциям из общего распределительного лотка с несколькими рядами отверстий.

Оросительные секции и распределительный лоток заключены в раскрывающуюся камеру.

Многосекционные оросительные охладители имеют высокую производительность при минимальных энергозатратах на подачу продукта в охладитель и просты в обслуживании.

Охлаждение в пластинчатых аппаратах

Для охлаждения и тепловой обработки молока наибольшее распространение получили пластинчатые аппараты.

Пластинчатые теплообменники обеспечивают обработку продукта без доступа окружающего воздуха и наиболее полно отвечают требованиям промышленной санитарии. Они отличаются компактностью, высокими теплотехническими показателями, универсальностью.

Пластинчатый охладитель состоит из группы однотипных теплообменных пластин, соединенных в один пакет. Зазор между пластинами зависит от толщины резиновых прокладок. Система уплотнительных резиновых прокладок пластинчатого аппарата построена так, что_ после сборки и сжатия пакета в нем образуются две изолированные системы каналов для продукта и охлаждающей жидкости. Потоки охлаждаемой и охлаждающей жидкости чередуются.

Основным рабочим органом пластинчатых теплообменников являются пластины. В современных отечественных пластинчатых теплообменных аппаратах, в том числе и охладителях, используются пластины трех типоразмеров. Для увеличения площади поверхности теплообмена пластины изготовляют рифлеными.

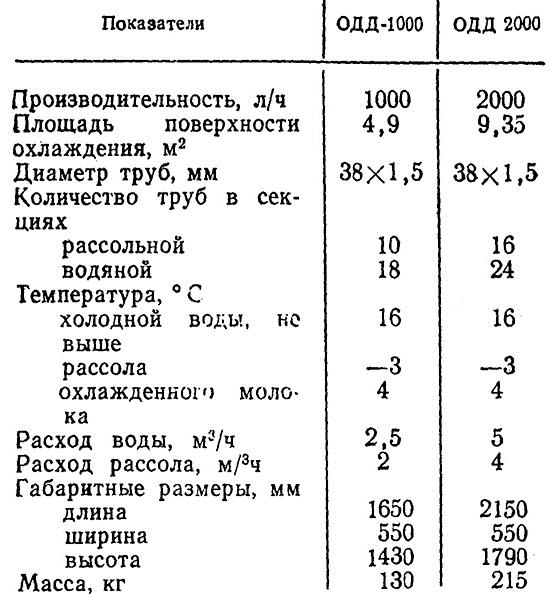

Техническая характеристика теплообменных пластин приведена в табл. VI–8.

Таблица VI–8

Техническая характеристика теплообменных пластин

В зависимости от направления движения потоков в аппарате различают правые и левые пластины. Для левой пластины угловые отверстия для входа и выхода жидкости расположены слева, для правой – справа, если смотреть с лицевой стороны.

Молочные пластинчатые охладители состоят из двух секций охлаждения: холодной водой и рассолом. Благодаря этому достигается эффективное охлаждение продукта при сравнительно небольшом расходе холода.

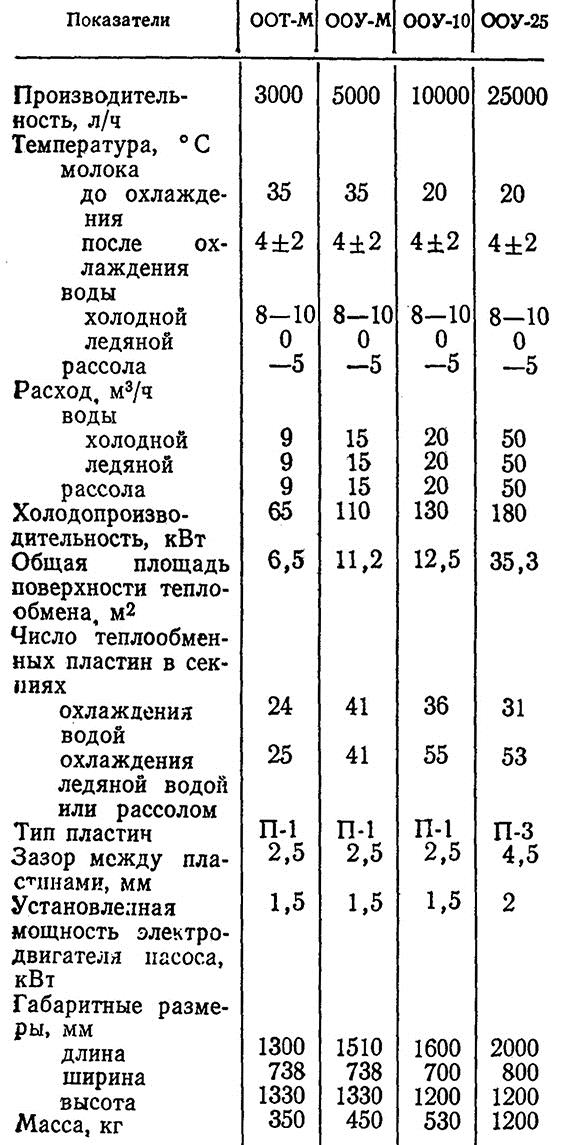

Для охлаждения молока в первичной молокоперерабатывающей сети наибольшее распространение получили автоматизированные пластинчатые установки ОТТ-М, ООУ-М, ООУ-10, ООУ-25. Установки позволяют охлаждать молоко в потоке при автоматическом регулировании процесса до температуры 4±2° С.

В комплект установки входят пластинчатый охладитель, насос для молока, пульт управления, приборы автоматического контроля, регулирования и регистрации параметров технологического процесса и трубопроводы с обвязкой регулирующего клапана на рассольной линии.

Охладитель состоит из чугунной станины – стойки и нажимной чугунной плиты. Между ними имеются две стальные штанги – верхняя, на которой подвешиваются рабочие пластины, и нижняя, служащая направляющей для пластин.

В станине-стойке и нажимной плите имеются штуцера для ввода и вывода охлаждающих жидкостей. Верхняя и нижняя штанги одним концом закреплены в станине стойки, а другие их концы имеют трапецеидальную резьбу, на которую навертываются гайки. С помощью этих гаек через промежуточные втулки герметично сжимаются пластины охладительных секций. Пластинчатый охладитель, устанавливают на четырех регулируемых по высоте ножках.

Подлежащее охлаждению молоко температурой до 35° С подается насосом в секцию водяного охлаждения, где оно охлаждается до температуры 13° С. Из секции водяного охлаждения молоко под давлением направляется в секцию рассольного охлаждения, где его температура снижается до 4±2° С. Из охладителя молоко подается в емкость для хранения. На выходном патрубке охлажденного молока смонтирован термометр сопротивления, который в зависимости от заданных параметров охлаждения молока подает нужный импульс клапану, установленному на линии рассола. Последний соответственно изменяет подачу рассола в секцию рассольного охлаждения. Максимальное рабочее давление в аппарате 3-106Па.

В охладительной установке предусмотрена световая и звуковая сигнализации, действующие при ручном и автоматическом режимах работы. При отклонении температуры охлаждения молока от установленной подается звуковой сигнал.

Щит управления заключен в металлический шкаф, на передней панели которого установлены приборы, регуляторы и выключатели. Техническая характеристика пластинчатых установок приведена в табл. VI–9.

Таблица VI–9

Техническая характеристика пластинчатых охладительных установок

На молочных фермах для очистки и охлаждения молока применяют очистительно-охладительные установки ОМ-1. Их выпускают в комплекте с центробежным сепаратором-молокоочистителем и насосом. Пластинчатый охладитель смонтирован на стойке, которая крепится на станине приводного механизма сепаратора. Для охлаждения применяют ледяную или холодную воду.

Парное молоко из доильных установок поступает непосредственно в центробежный молокоочиститель, где происходит очистка его от механических примесей. Затем молоко подается в пластинчатый охладитель, где оно охлаждается и направляется в ванны или танки для хранения.

________________________________________________________________________________________________

Техническая характеристика очистительно-охладительной установки ОМ-1

Производительность, л/ч 1000

Температура охлаждающей воды, ° С 2–5

охлажденного молока не выше 10

Расход охлаждающей воды, м3/ч 3

Установленная мощность, кВт 2,6

Габаритные размеры, мм

длина 870

ширина 500

высота 1140

Масса, кг 206

________________________________________________________________________________________________

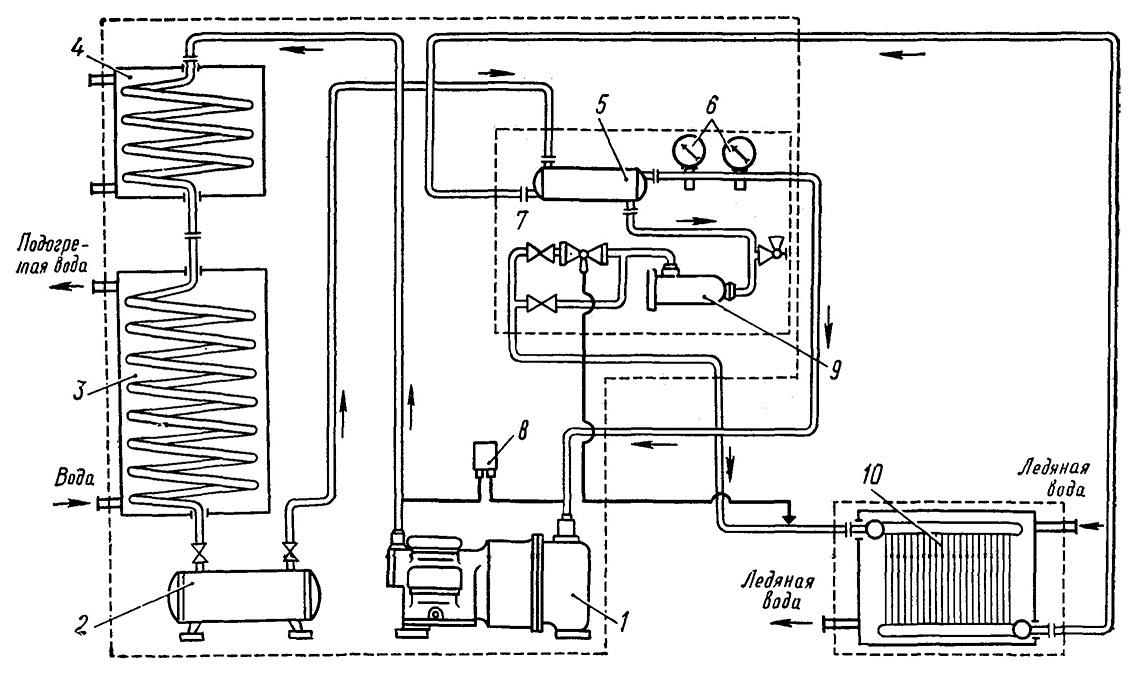

Для пастеризации и охлаждения молока в закрытом потоке применяют автоматизированную пластинчатую пастеризационно-охладительную установку (рис. VI–6). Установку выпускают двух модификаций, которые отличаются режимами обработки молока: ОПФ1-20 – для пастеризации молока при температуре 74–78° С и выдержке 20 с и ОПФ-1-З00 – для пастеризации молока, полученного от больных животных, при температуре 90–94° С и выдержке 5 мин. Установка автоматизирована, работает при малом давлении пара (до 0,4-105 Па) и агрегатируется с паровыми котлами типа КВ-300. Для охлаждения применяют воду с температурой 2-4° С.

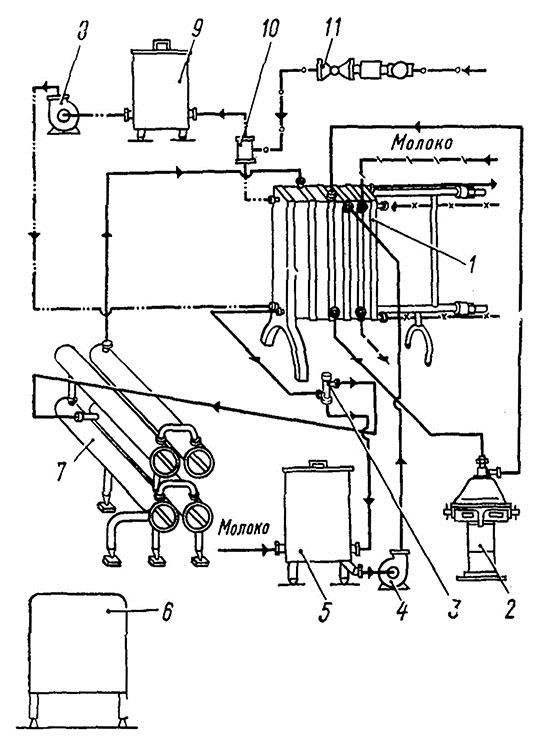

Рис. VI–6. Схема пластинчатой пастеризационно-охладительной установки ОПФ-1-300:

1 – пластинчатый аппарат; 2 – центробежный молокоочиститель; 3 – перепускной клапан;

4 – насос для молока;5 – уравнительный бак; 6 – пульт управления; 7 – выдерживатель;

8 – насос для горячей воды; 9 – бойлер; 10 – инжектор;

11– электрогидравлический клапан, регулирующий подачу пара.

_____________________________________________________________________________________________

Техническая характеристика пастеризационно-охладительной установки

Производительность, л/ч 1000

Температура, ° С

исходного молока 10–35

охлажденного молока 4–8

охлаждающей воды 2-4

пастеризации молока 72–94

Продолжительность выдержки, с 20,3

Коэффициент регенерации 0,82

Расход пара, кг/ч 25–30

Установленная мощность, кВт 4,8

Габаритные размеры, мм

длина 3600

ширина 2000

высота 1730

Масса, кг 700, 900

_____________________________________________________________________________________________