Значительная доля молока, поступающего на промышленную переработку, используется для производства цельномолочной продукции. Ассортимент этой продукции насчитывает несколько сот наименований.

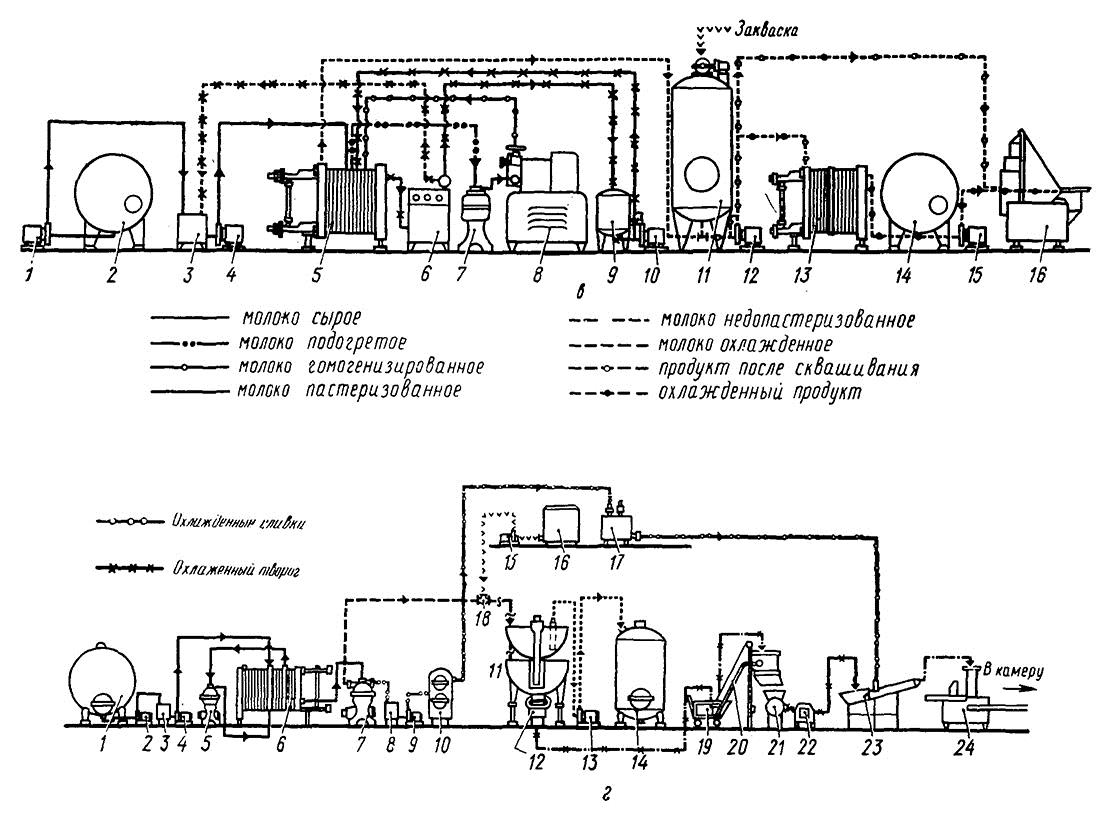

Анализ технологических схем производства основных цельномолочных продуктов (рис. VI–10) показывает, что одной из главных технологических операций является охлаждение. Оно необходимо для получения готового продукта требуемой по условиям производства температуры; питьевое молоко должно иметь температуру 4–6° С, сливки – не выше 6° С, кисломолочные напитки – не выше 8° С, творог –6–8° С, сметана –5–8° С, кисломолочные пасты – до 8° С.

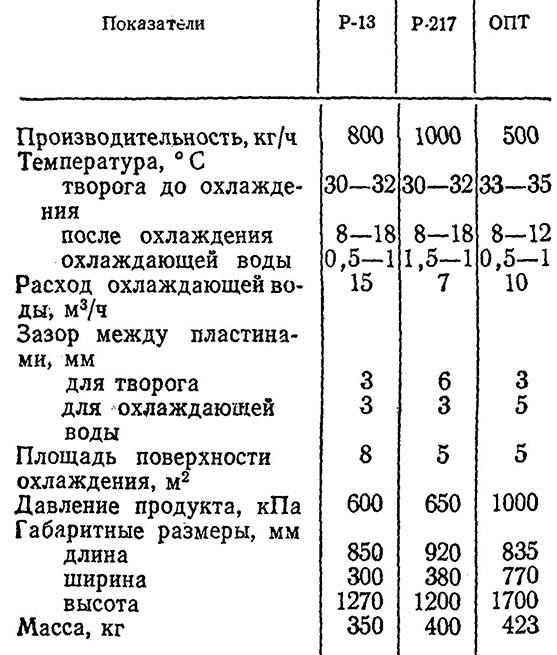

Рис. VI–10. Технологические схемы производства молочных продуктов:

а – пастеризованного молока:

1 – насос для молока; 2 – счетчик для молока; 3 – пластинчатая охладительная установка;

4 – резервуар для хранения молока; 5 – насос для молока; 6 – уравнительный бачок; 7 – насос для молока;

8 – пластинчатый пастеризатор-охладитель; 9 – пульт управления; 10 – сепаратор-молокоочиститель;

11 – гомогенизатор; 12 – резервуар; 13 – автомат для розлива молока в пакеты;

14 – бутылкомоечная машина; 15 – автомат для розлива молока в бутылки;

б – сливок:

1 –резервуар для хранения молока; 2 – насос для молока; 3 – уравнительный бачок;

4 – пластинчатый пастеризатор-охладитель для молока; 5 – сепаратор-сливкоотделитель;

6 – гомогенизатор; 7 – пластинчатый пастеризатор-охладитель для сливок;

8 – резервуар для хранения сливок; 9 – автомат для розлива сливок в бутылки;

10 – автомат для розлива сливок в пакеты.

в – кисломолочных напитков резервуарным способом:

1 – насос для молока; 2 – резервуар для хранения молока; 3 – уравнительный бачок;

4 – насос для молока; 5 – пластинчатый пастеризатор-охладитель; 6 – пульт управления;

7 – сепаратор-молокоочиститель; 8 – гомогенизатор; 9 – выдерживатель; 10 – насос для молока;

11 – резервуар для кисломолочных продуктов; 12 – насос; 13 – пластинчатая охладительная установка;

14 – промежуточный резервуар; 15 – насос; 16 – автомат для розлива кисломолочных напитков.

а – творога раздельным способом с применением творогоизготовителя с прессующими ваннами:

1 – резервуар для молока; 2 – насос для молока; 3 – уравнительный бачок; 4 – насос для молока;

5 – сепаратор-молокоочиститель; 6 – пластинчатый пастеризатор-охладитель; 7 – сепаратор-сливкоотделитель;

8 – промежуточный бак для сливок; 9 – насос для сливок; 10 – охладитель для сливок;

11 – творогоизготовитель с прессующей ванной; 12 – тележка для творога;

13 – насос для откачивания сыворотки; 14 – резервуар для сыворотки; 15 – насос для подачи закваски;

16 – ванна для сливок; 17 – заквасочник; 18 – смеситель молока и закваски; 19 – тележка для творога;

20 – подъемник тележек; 21 – охладитель для творога; 22 – насос для творога;

23 – дозатор-смеситель; 24 – автомат для расфасовки творога.

Охлаждение необходимо также при приготовлении закваски.

В цельномолочном производстве для охлаждения молока и молочных продуктов применяют в основном пластинчатые пасте- ризационно-охладительные установки, ванны и резервуары, а также заквасочники.

Кроме того, для охлаждения творога применяют специальные охладители. В отдельных случаях, когда необходимо резервировать творог, его замораживают.

Пастеризационно-охладительные установки

Из пастеризационно-охладительных установок, применяемых на промышленных предприятиях, наибольшее распространение получили пластинчатые пастеризационно-охладительные установки.

Пластинчатые теплообменные установки состоят из нескольких секций различного назначения: для пастеризации, регенерации тепла и для охлаждения. Каждая секция в свою очередь имеет несколько пакетов. Тепло- или хладоноситель и продукт обычно подаются противотоком, движутся во встречных направлениях по пакетам, по смежным каналам и межпластинным зазорам.

Схему компоновки пластин условно обозначают дробью. Сумма цифр в числителе дроби показывает количество параллельных межпластинных каналов, число слагаемых соответствует количеству пакетов, последовательно соединенных по ходу продукта. Сумма цифр в знаменателе дроби обозначает количество каналов и пакетов по ходу движения тепло- или хладоносителя.

Например, дробь

означает, что продукт в теплообменном аппарате движется по трем последовательно расположенным пакетам, причем крайние пакеты состоят из четырех, а средний из трех параллельных каналов. Хладоноситель движется по двум пакетам, состоящим из шести каналов каждый.

В СССР выпускают несколько типов полностью автоматизированных пластинчатых пастеризационно-охладительных установок. Наиболее распространены автоматизированные пластинчатые пастеризационно-охладительные установки типов ОПУ, ОПЛ, ОПЖ, ОПН, ОП1-У, ОПЯ.

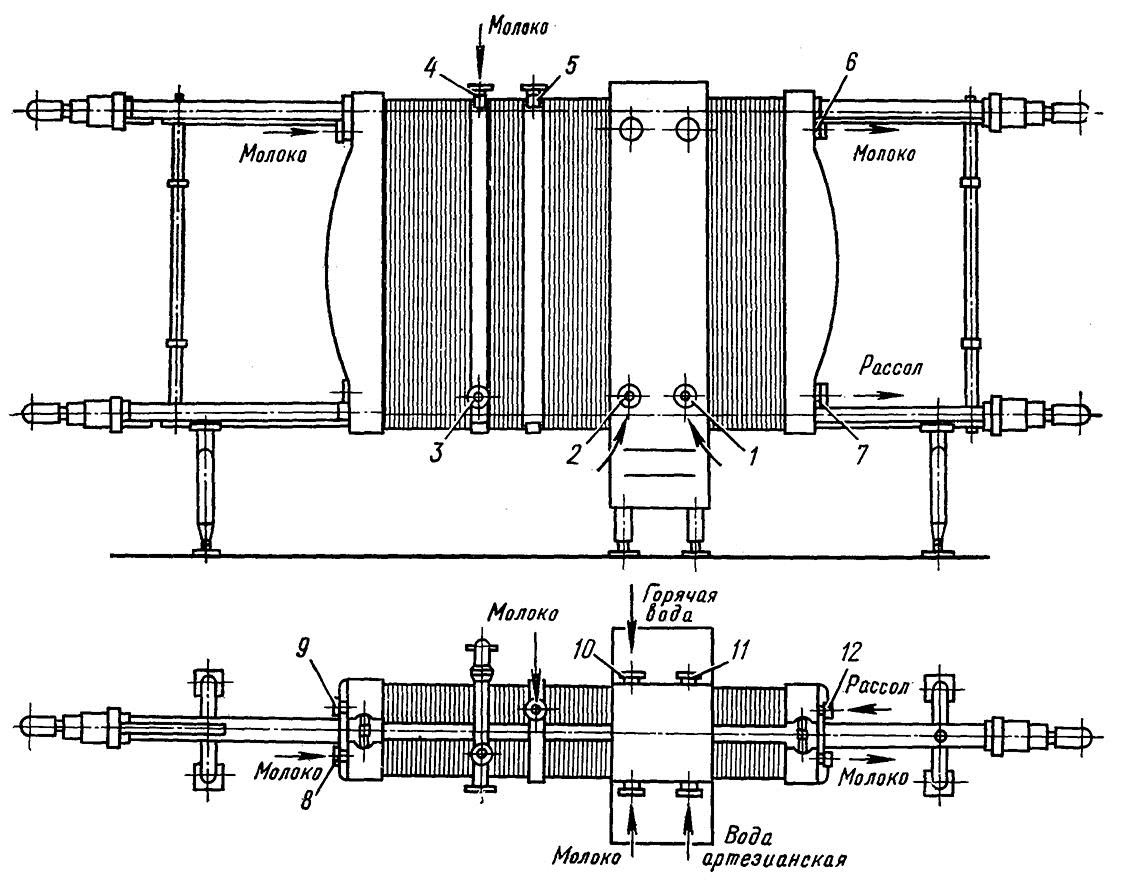

Пластинчатые пастеризационно-охладительные установки для молока ОПУ (рис. VI–11) предназначены для пастеризации питьевого молока при температуре 74–78° С с выдержкой 20 с и охлаждением до 4° С. Техническая характеристика установок ОПУ приведена в табл. VI-12.

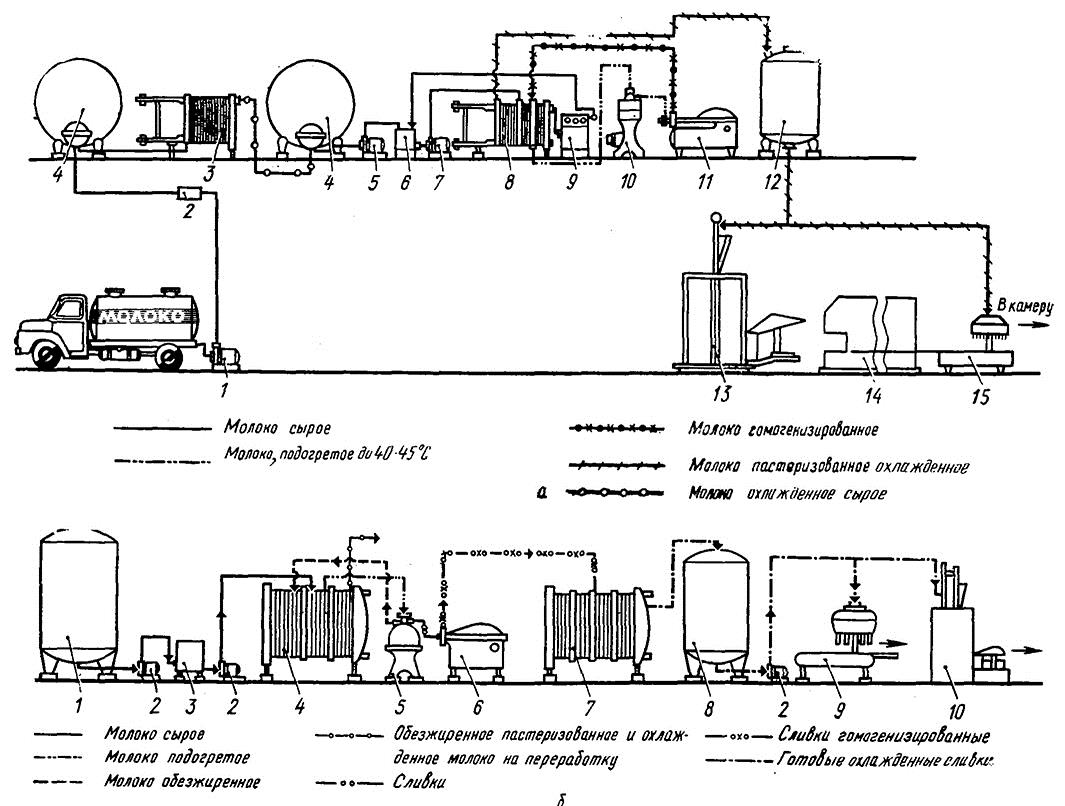

Рис. VI–11. Пастеризатор-охладитель ОПУ-Ю

(расположение штуцеров для входа и выхода продукта, теплоносителя и хладагента):

1 – вход молока в водяную секцию; 2 – направление молока к выдерживателю;

3 – направление молока к очистителю; 4 – направление молока от очистителя;

5 – направление молока от вы- держивателя; 6 – выход молока; 7 – выход рассола; 8 – вход молока;

9 – выход в водяную секцию; 10 – выход горячей воды; 11 – выход холодной воды; 12 – вход рассола.

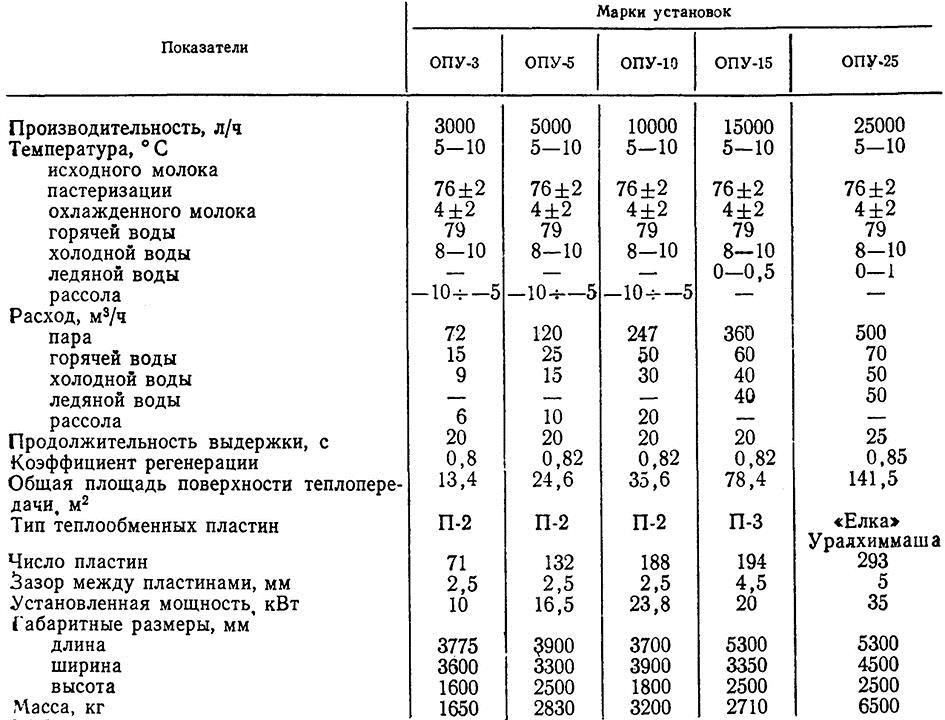

Таблица VI–12

Техническая характеристика пастеризационно-охладительных установок

Автоматизированные пластинчатые пастеризационно-охладительные установки типа ОПЛ предназначены для производства кисломолочных продуктов и сыра, где не требуется охлаждать молоко до 4° С. Пастеризованное молоко на этих установках охлаждают до 20–35° С. Температура охлаждения определяется температурой сквашивания и может регулироваться в сравнительно широких пределах. Техническая характеристика установок типа ОПЛ приведена в табл. VI–13.

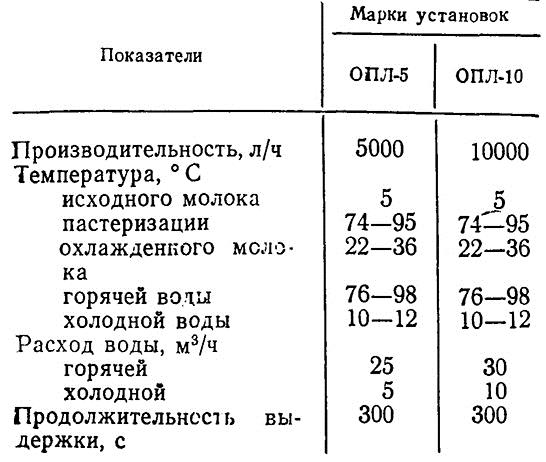

Таблица VI–13

Техническая характеристика установок типа ОПЛ

Автоматизированные пластинчатые установки типа ОПЖ предназначены для высокотемпературной обработки (стерилизации) молока. Техническая характеристика установок ОПЖ приведена в табл. VI–14.

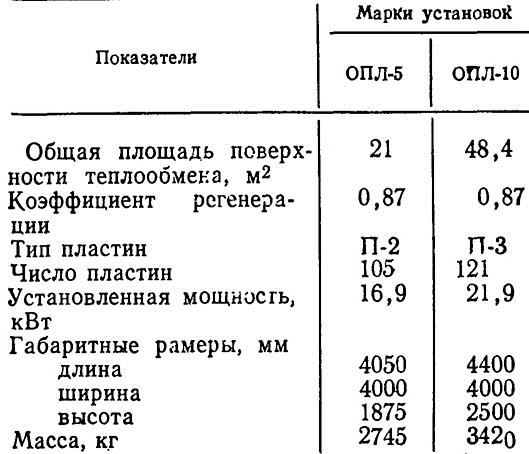

Таблица VI–14

Техническая характеристика установок типа ОПЖ

Автоматизированная пластинчатая пастеризационно-охладительная установка типа ОПН-5 предназначена для тепловой обработки нормализованного молока и сливок.

__________________________________________________________________

Техническая характеристика установок типа ОПН-5

Производительность, л/ч 5000

Температура, ° С

исходного молока 5

пастеризации молока 85±2

сливок 90±2

охлажденных молока и сливок 4±2

горячей воды 92

ледяной воды 2

рассола –5

Расход, м3/ч

горячей воды 10

холодной воды 10

рассола 10

Коэффициент регенерации 0,5

Общая площадь поверхности теплообмена, м2 30,8

Тип пластин П-2

Число пластин 154

Установленная мощность, кВт 17,5

Габаритные размеры, мм

длина 3600

ширина 4200

высота 2500

Масса, кг 2855

__________________________________________________________________

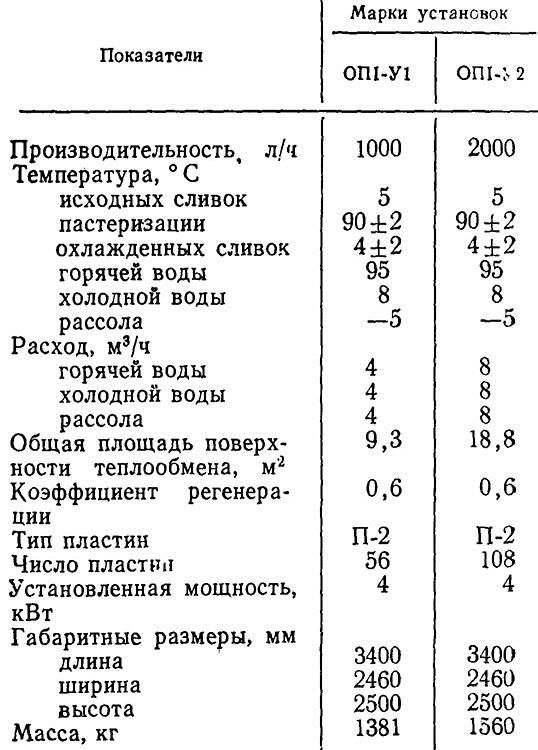

Автоматизированные пластинчатые пастеризационно-охладительные установки ОП1-У1 и ОП1-У2 предназначены для пастеризации и охлаждения сливок жирностью 30–35%. Их техническая характеристика приведена в табл. VI–15.

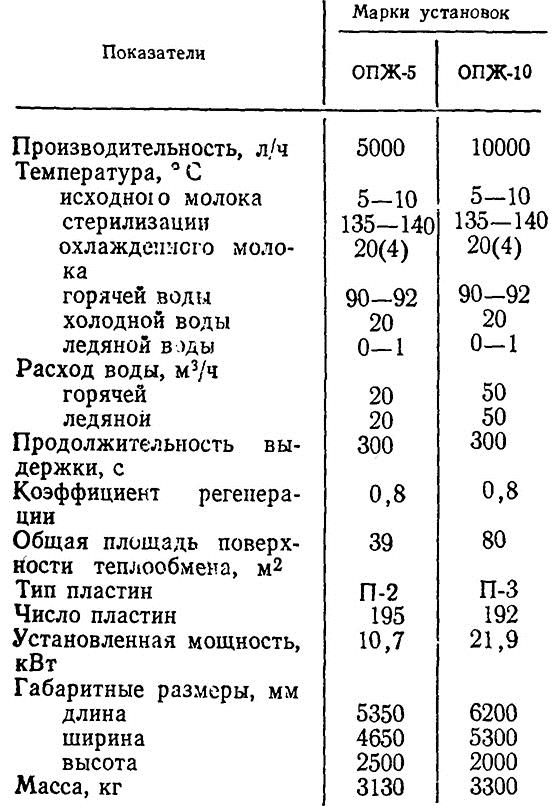

Таблица VI–15

Техническая характеристика установок ОП1-У1 и ОП1-У2

Автоматизированные пластинчатые пастеризационно-охладительные установки типа ОПЯ предназначены для пастеризации и охлаждения молочных смесей при производстве мороженого.

Все растворимые компоненты смеси мороженого перед тепловой обработкой должны быть полностью растворены, смесь должна быть однородна, перемешана и очищена от механических примесей. В установку смесь подается подогретой до 45° С. Техническая характеристика установок приведена в табл. VI–16.

Таблица VI–16

Техническая характеристика установки типа ОПЯ-1,2 и ОПЯ-2,5

В практических расчетах пластинчатых аппаратов определяют производительность любой из его секций по формуле

![]() (VI-9)

(VI-9)

G – производительность, кг/с;

F – площадь поверхности теплообмена, м2;

К – коэффициент теплопередачи, ВТ/(м2 • K)

⍬ср – средний температурный напор, С;

с – теплоемкость продукта, Дж/(кг-К);

t1, t2 – начальная и конечная температура продукта, °С.

Для ориентировочного расчета секций водяного охлаждения можно принять Ʀ = 1000 ÷ 1200, рассольного – Ʀ = 1300 ÷ 500 Вт/(м2 • К).

Во всех случаях использования теплообменных аппаратов имеет большое значение регенерация тепла. Для этого в пластинчатых пастеризационно-охладительных аппаратах имеется секция регенерации.

Эффективность регенерации тепла определяют так называемым коэффициентом регенерации Е

![]() (VI–10)

(VI–10)

где tn–температура пастеризации молока, ° С;

tн–начальная температура молока, °С;

tр – температура регенерации (температура молока при выходе из секции регенерации), °С.

Коэффициент регенерации показывает, какую долю тепла нагретого молока можно использовать для нагрева холодного.

Для экономической характеристики регенерации используют показатели экономичности расхода тепла при нагревании Эт и отвода его при охлаждения Эх.

Эти показатели определяют по следующим формулам:

![]() (VI –11)

(VI –11)

![]() (VI –12)

(VI –12)

где tпр – температура пастеризованного молока после регенерации, °С;

t0 – температура охлаждения пастеризованного молока, °С.

Ванны и резервуары

Ниже описаны основные типы ванн и резервуаров, применяемых для охлаждения и хранения молока при производстве цельномолочных продуктов.

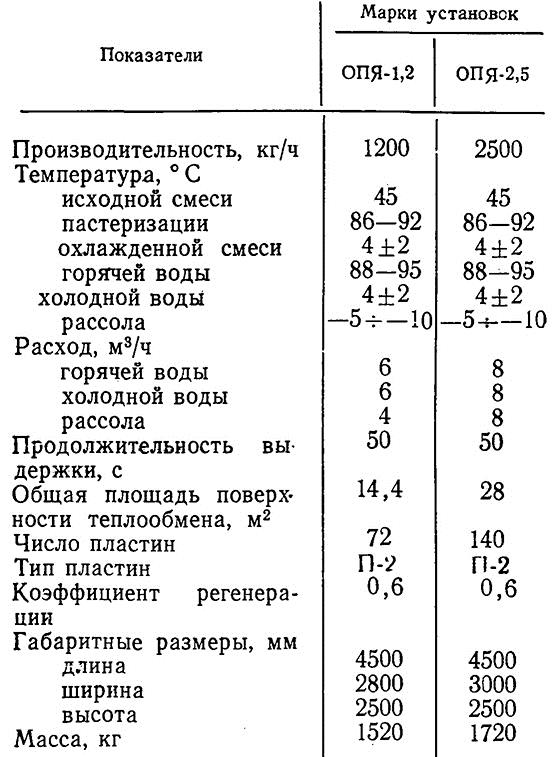

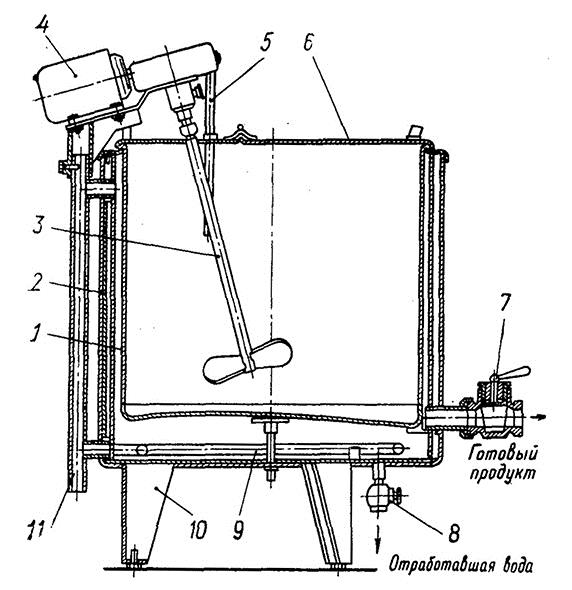

Наиболее распространенными являются так называемые ванны длительной пастеризации: ВДП-300, ВДП-600, ВДП-1000.

Ванны ВДП состоят (рис. VI–12) из внутренней емкости, дно которой имеет уклон в сторону сливного патрубка. Внутренняя емкость установлена в двухстенном наружном корпусе. В пространство между внутренней емкостью и корпусом подается охлаждающая «ода. Избыток ее удаляется через переливную трубу. Сверху ВДП закрываются крышкой, одна половина которой закреплена шарнир- но и может открываться. На неподвижной части крышки (справа) размещен термометр. На переливной трубе укреплен кронштейн с площадкой для привода пропеллерной мешалки.

Рис. VI–12. ВДП-600:

1 – рабочая ванна; 2 – корпус наружный; 3 – мешалка; 4 – привод;

5 – термометр; 6 – крышка; 7 – кран сливной; 8 – вентиль;

9 – паровое устройство; 10 – ножка; 11 –труба переливная.

Конструкция ВДП-1000 отличается наличием душирующего устройства, выполненного в виде кольца из трубы с отверстиями. Устройство патрубком соединяется с переливной трубой, в которой подсоединен нагнетательный патрубок центробежного насоса.

Всасывающий патрубок насоса соединен с рубашкой. Центробежный насос прикреплен к дну наружного корпуса. Мешалка снабжена двумя пропеллерами. Термометр для контроля температуры установлен в стенке ванны.

Техническая характеристика ванн приведена в табл. VI–17.

Таблица VI–17

Техническая характеристика ванн длительной пастеризации

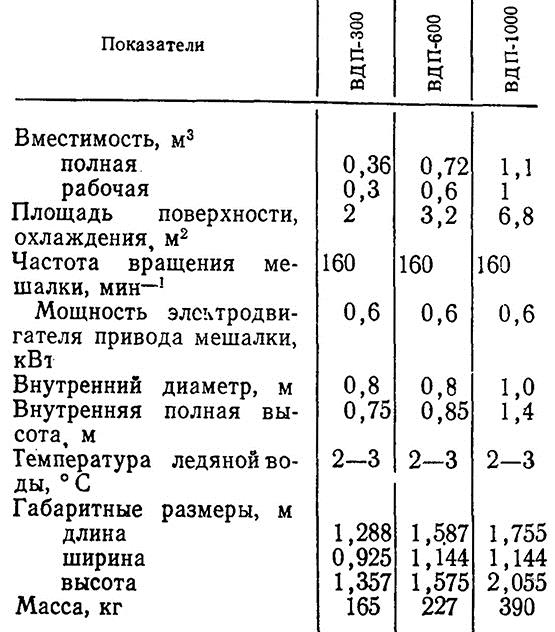

Резервуары типа РЧ-ОТН и РЧ-ОТМ (рис. VI–13) предназначены для приготовления кисломолочных продуктов резервуарным способом и могут быть использованы для хранения молока.

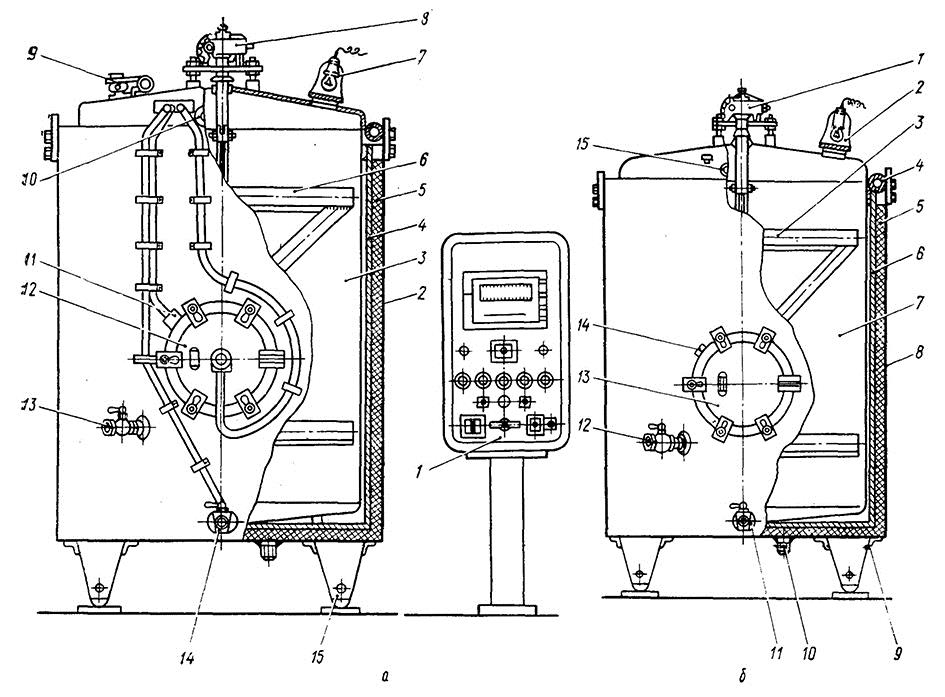

Рис. VI–13. Резервуары для кисломолочных продуктов:

а – РЧ–ОТН для кефира; 1 – устройство КУ-2; 2 – защитный кожух; 3 – рабочая емкость; 4 – средний цилиндр;

5 – изоляция; 6 –мешалка; 7 – светильник; 8 – привод; 9 – кран регулирующий с приводом; 10 – смотровое окно;

11 – выключатель конечный; 12 – крышка люка; 13 – кран пробно-спускной; 14 – кран проходной сливной; 15 – ножка;

б – РЧ-ОТМ: 1 – привод мешалки; 2 – светильник; 3 – мешалка; 4 – труба орошения; 5 – теплоизоляция;

6 – средний цилиндр; 7 – рабочая емкость; 8 – защитный кожух; 9 – ножки; 10 – сливной патрубок;

11 – штуцер сливного крана; 12 – кран для отбора проб; 13 – крышка люка;

14 – конечный выключатель; 15 – смотровое окно.

Резервуар представляет собой теплообменный аппарат с охлаждаемой рубашкой и мешалкой. Выпускают три типоразмера резервуаров вместимостью 2, 4 и 6 м3.

Резервуар ОТН оснащен приборами автоматического контроля и регулирования.

Резервуары, представляют собой вертикальные двустенные цилиндрические аппараты, снабженные оросительной системой охлаждения, мешалкой с приводом, люком, смотровым окном, светильником, патрубками для подачи и слива продукта и воды, моечным устройством. Наружный корпус является несущей конструкцией, снабжен теплоизоляцией и сверху заключен в защитный кожух из тонколистовой стали. В верхней части водяной рубашки имеется душирующее устройство, выполненное в виде кольцевой трубы с отверстиями. Охлаждающая вода через отверстие орошает внутренний резервуар, стелет вниз и удаляется через сливной патрубок.

На крышке корпуса установлен привод мешалки, состоящий из электродвигателя и червячного редуктора. Люк расположен в боковой стенке и закрывается герметически крышкой с помощью откидных болтов с рукоятками.

Для контроля и регулирования процесса сквашивания и охлаждения резервуары ОТН комплектуются автоматическим устройством К.У-2М. Контроль параметров осуществляется с помощью датчиков, установленных во внутреннем корпусе. Вторичные приборы управления и сигнализации смонтированы в специальном пульте управления. Техническая характеристика резервуаров приведена в табл. VI–18.

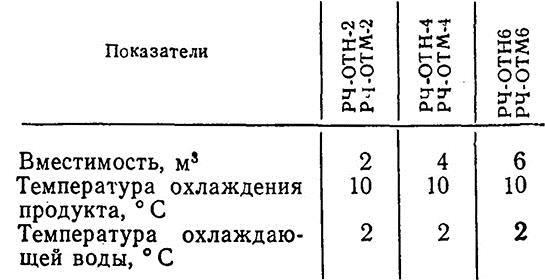

Таблица VI–18

Техническая характеристика резервуаров типа ОТН и ОТМ

Заквасочники и заквасочные установки

При производстве кисломолочных продуктов для приготовления первичной закваски используют устройства различных типов.

Заквасочники ушатные 03-12, 03-40, 03-80 и АКЗ-4 (рис. VI–14) предназначены для приготовления первичных и в небольшом количестве производственных заквасок на чистых культурах молочнокислых бактерий путем пастеризации и выдержки молока с последующим охлаждением до температуры сквашивания, внесения чистых культур, сквашивания и охлаждения закваски.

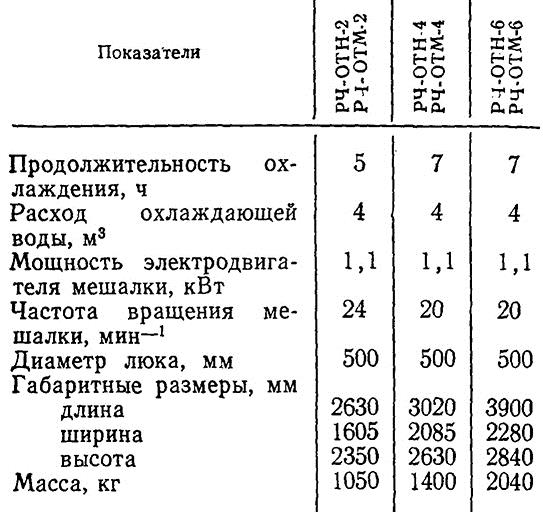

Рис. VI–14. Закваеочник ушатный 03-80:

1, 12 – термометр; 2 – крышка ванны; 3 – крышка ушата; 4 – прокладка; 5 – мешалка;

6 – ушат; 7 – изоляция; 8 – корпус ванны; 9 – ножки; 10 – барботер; 11 – сливной патрубок; 13 – пульт управления.

Каждый закваеочник комплектуется необходимым инвентарем и приборами контроля.

Заквасочники представляют собой двустенные ванны с крышками. Межстенное пространство заполняется теплоизоляционным материалом (пенопласт ФРП-1). Сверху внутренняя ванна закрывается плитой с гнездами для ушатов. Ванну с установленными закваcочниками закрывают крышкой с прокладкой.

Заквасочники снабжены системой трубопроводов для подачи воды и пара, а также для слива воды. Контроль и регулирование температуры осуществляются автоматически. Приборы автоматического контроля и управления смонтированы в пульте. По окончании приготовления закваски ушаты из ванны вынимают вручную.

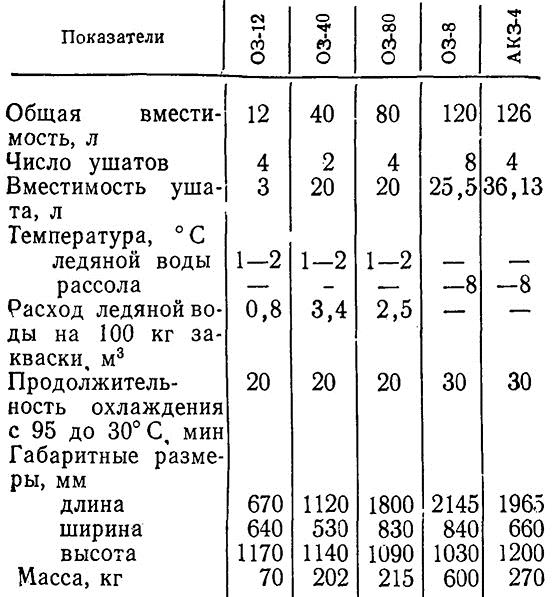

Техническая характеристика заквасочников приведена в табл. VI–19.

Таблица VI–19

Техническая характеристика заквасочников

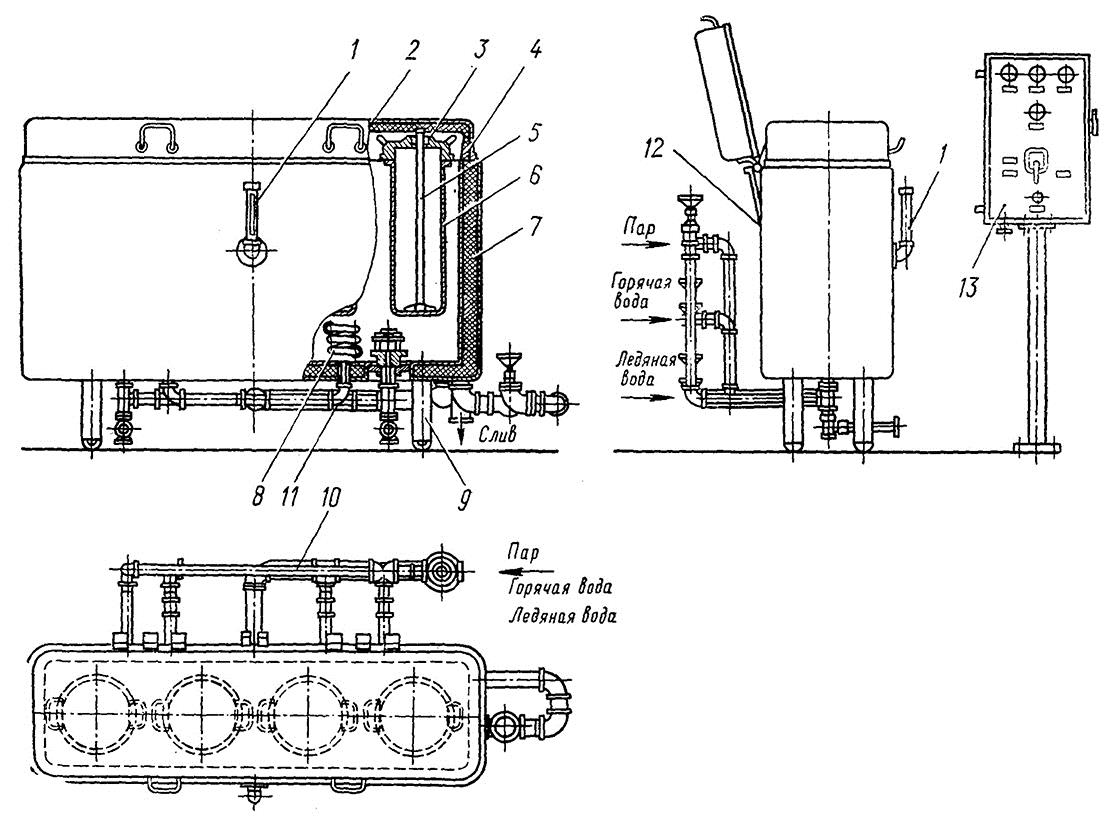

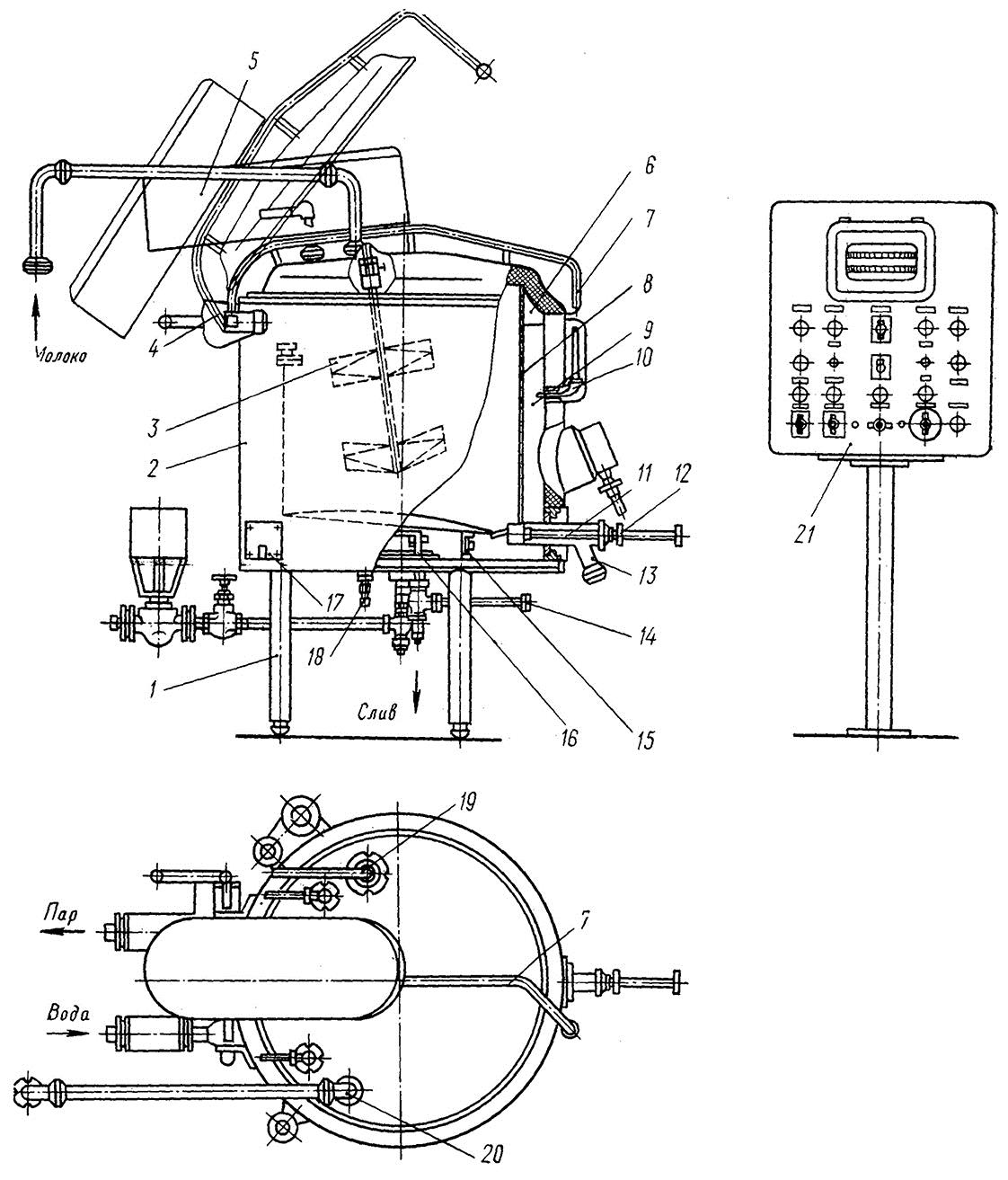

Заквасочные установки типа ОЗУ (рис. VI–15)–это теплообменные аппараты периодического действия с приборами и устройствами автоматического регулирования.

Рис. VI–15. Заквасочная установка ОЗУ-150:

1 – ножки; 2 – корпус; 3 – мешалка; 4 – запорное устройство; 5 – привод мешалки;

6 – откидная крышка; 7 – рукоятка; 8 – внутренняя ванна; 9 – рубашка; 10 – термометр;

11 – шпиндель; 12 – кран; 13 – патрубок; 14 – вентиль; 15 – упор;

16 – парораспределительная головка; 17 – электронагреватели;

18 – переливная труба; 19 – датчик; 20 – штуцер; 21 – пульт управления

Они представляют собой двустенные ванны. Внутренняя ванна изготовлена из нержавеющей стали с наклоном днища в сторону сливного патрубка. Она установлена в термоизолированном корпусе и закрыта защитным кожухом. Пространство между корпусом и ванной представляет собой паровоздушную рубашку. Установки снабжены двухъярусной лопастной мешалкой пропеллерного типа. Сверху ванна закрыта откидной крышкой. Привод мешалки смонтирован на плите, установленной на крышке, и снабжен съемным кожухом.

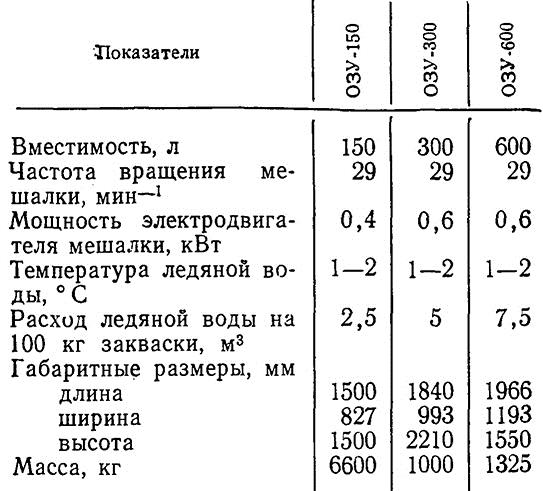

Заквасочные установки снабжаются устройствами для циркуляционной мойки. Их техническая характеристика приведена в табл. VI–20.

Таблица VI–20

Техническая характеристика заквасочников

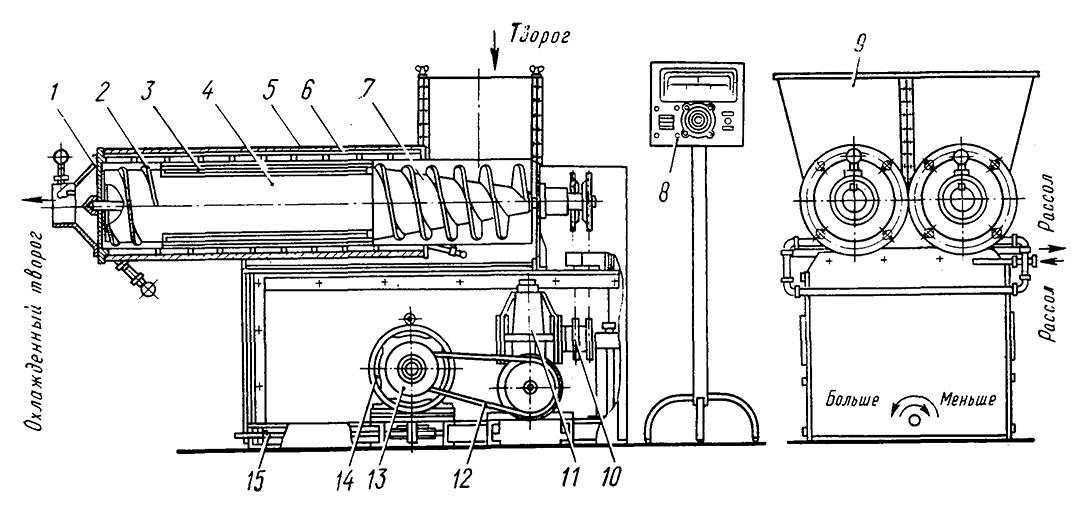

Охладители для творога

Для охлаждения творога применяют различные охладители – наиболее распространенным является охладитель творога Д5-ОТЕ (рис. VI–16). Он представляет собой теплообменный аппарат с охлаждающей поверхностью в виде цилиндра, в котором имеется рубашка для рассола.

Рис. VI–16. Охладитель Д5-ОТЕ для творога:

1 – валок; 2 – бункер; 3 – нож; 4 – барабан; 5 –желоб шнека; 6 – привод.

_________________________________________________________________________

Техническая характеристика охладителя творога Д5-ОТЕ

Производительность, кг/ч 500

Температура творога, °С

до охлаждения 25–28

после охлаждения 8–10

Площадь поверхности охлаждения 1,5 м2

Расход рассола, м3/ч 2,5–4

Частота вращения, мин-1

барабана 4,4

шнека 5,2

Мощность электродвигателя, кВт 0,6

Габаритные размеры, мм

длина 1910

ширина 1000

высота 1310

Масса, кг 600

_________________________________________________________________________

Охлаждение осуществляется непрерывно при подаче творога в аппарат. В рубашку вращающегося барабана через цапфы подается рассол, охлаждающий наружный цилиндр. В бункер загружается творог, откуда он захватывается вращающимся валком и распределяется тонким слоем по поверхности цилиндра. Охлажденный продукт снимается ножом с поверхности. Творог охлаждается за неполный оборот барабана. Ниже приведена его техническая характеристика.

__________________________________________________________

Техническая характеристика охладителя ОТД

Производительность, кг/ч 600

Площадь поверхности охлаждения 3,7 м2

Частота вращения барабана, мин-1 34

Температура, ° С творога

до охлаждения 28–30

после охлаждения 8–10

рассола –8

Расход рассола, м3/ч 5

Установленная мощность, кВт 2,8

Габаритные размеры, мм

длина 2174

ширина 1013

высота 1400

Масса, кг 870

________________________________________________________

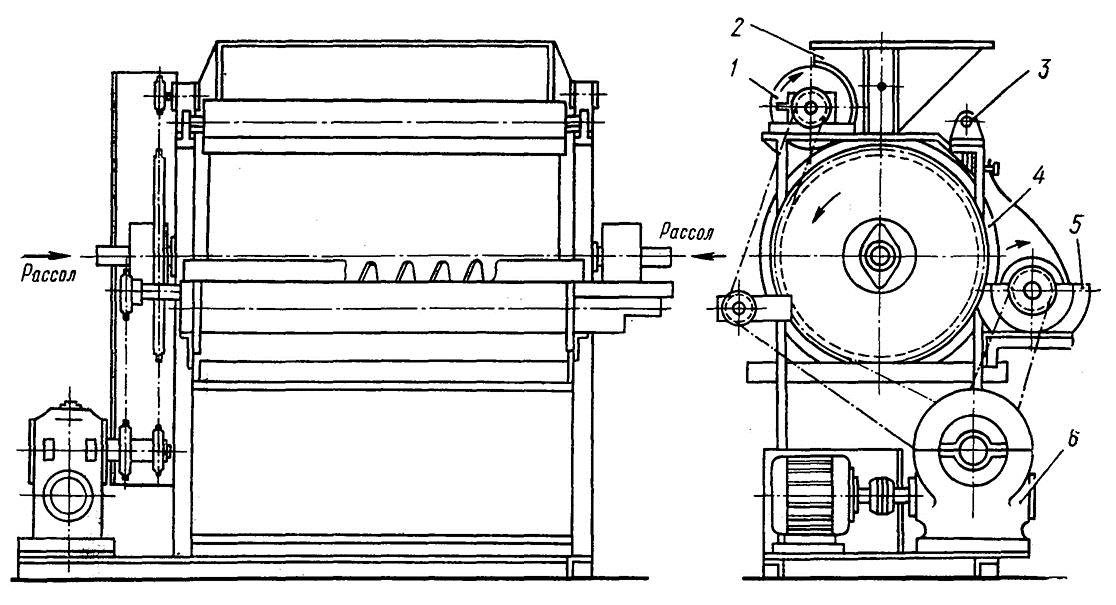

Двухцилиндровый охладитель творога ОТД (рис. VI–17) предназначен для охлаждения творога в потоке при производстве его с применением творожного сепаратора. Его используют также для охлаждения других вязких молочных продуктов.

Рис. VI–17. Двухцилиндровый охладитель ОТД для творога:

1 – крышка; 2 – разгрузочные витки шнека; 3 – ножи; 4 – вытеснительный барабан; 5 – защитный кожух:

6 – рассольная рубашка; 7 – приемная шнековая часть барабана; 8 – пульт; 9 – приемный бункер; 10 – цепные передачи;

11 – червячный редуктор; 12 – клиноременная передача; 13 – вариатор; 14 – электродвигатель; 15 – станина.

Охладитель состоит из двух цилиндров с общим бункером. Каждый цилиндр снабжен рубашкой с винтовым ходом для охлаждающей жидкости. Снаружи цилиндр закрыт кожухом. В цилиндрах размещены вращающиеся вытеснительные барабаны. На передней части вытеснительного барабана имеется два витка шнека, в средней части шарнирно закреплены два ножа и на задней конической части, размещенной в бункере, – питательный шнек. Приводной механизм вытеснительного барабана и цилиндры смонтированы на сварной станине.

В комплект охладителя входит пульт управления с приборами контроля и управления процессом.

Творог из бункера подается шнеком в зазор между стенками вытеснительного барабана и цилиндра. При этом творог охлаждается и непрерывно снимается с поверхности и перемешивается ножами. Охлажденный творог вытесняется из цилиндра шнеком. Ниже приведена его техническая характеристика.

_______________________________________________________________

Техническая характеристика охладителя QTB-500

Производительность, кг/ч 500

Площадь поверхности охлаждения 1,25 м2

Частота вращения барабана, мин-1 10–19

Установленная мощность, кВт 1,7

Габаритные размеры, мм

длина 1778

ширина 700

высота 1904

Масса, кг 437

_______________________________________________________________

Одноцилиндровый охладитель для творога ОТВ-500 по принципу действия не отличается от охладителя ОТД. Его техническая характеристика приведена ниже.

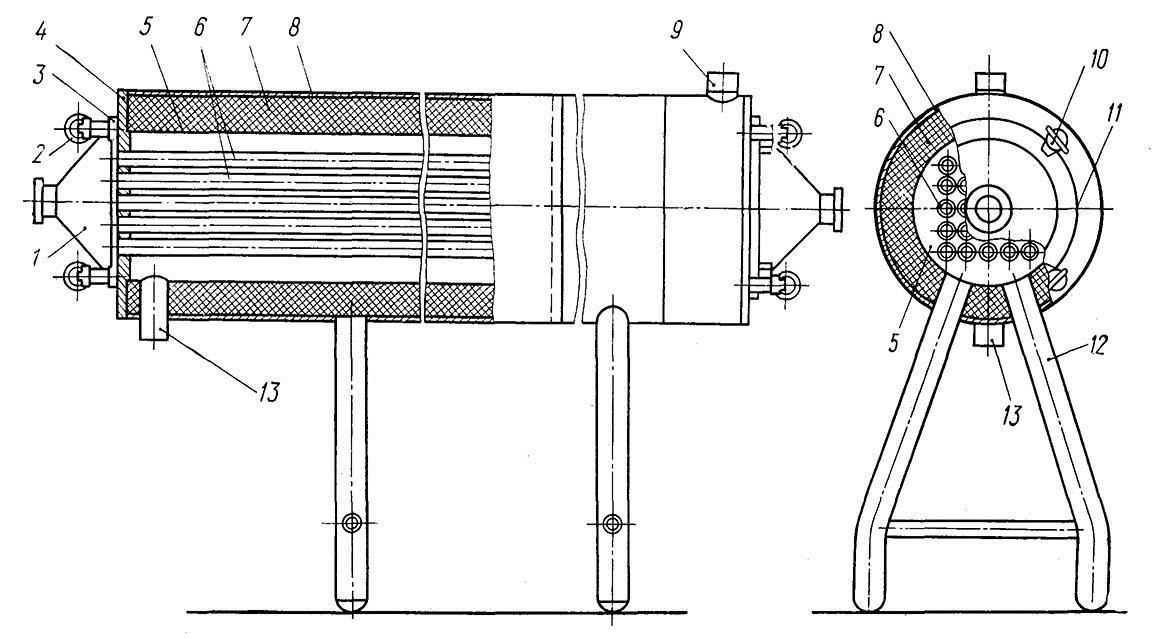

Для охлаждения творога, полученного с применением творожного сепаратора, применяют трубчатый охладитель фирмы «Вестфалия» (рис. VI–18). Охладитель состоит из цилиндра, в котором расположены трубы, развальцованные в торцовых фланцах. Цилиндр снабжен теплоизоляцией и сверху закрыт кожухом. По торцам цилиндра с помощью барашков крепятся крышки с конусными насадками и резьбовыми патрубками для входа и выхода продукта. Охлаждающая вода подается через специальные патрубки. Цилиндр закреплен на ножках.

Рис. VI–18. Трубчатый охладитель творога:

1 –крышка; 2 – гайка с рукояткой; 3 – уплотнитёльное кольцо; 4 – фланец; 5 – цилиндр;

6 – теплообменные трубы; 7 – изоляция; 8 – обшивка; 9, 13 – патрубки;

10 – прижимные планки; 11 – фланец крышки; 12 – трубчатая стойка.

Творог ротационным насосом подается в крышку и продавливается по охлаждающим трубам. В межтрубном пространстве циркулирует ледяная вода. Творог движется одновременно по всем трубам. Вода в межтрубное пространство подается противотоком. Ниже приведена его техническая характеристика.

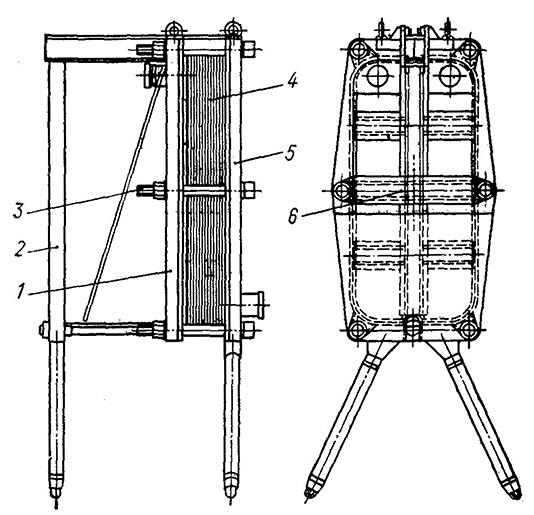

Для охлаждения творога при поточных способах производства применяют пластинчатые охладители Р-13, Р-217 фирмы «Альфа- Лаваль» и отечественный ОПТ (рис. VI–19), отличающиеся формой и размерами теплооб- менных пластин. В остальном их конструкции аналогичны.

Рис. VI–19. Пластинчатый охладитель, творога:

1 – пакет пластин; 2 – задняя стойка; 3 – нажимная плита;

4 – передняя стойка; 5 – винт; 6 – планка.

_________________________________________________________________________________________________________

Техническая характеристика трубчатого охладителя творога фирмы «Вестфалия»

Производительность, кг/ч 800–1000

Число труб 25

Параметры труб, мм

диаметр 20

толщина 1

длина 2500

Общая площадь поверхности охлаждения, м2 4

Температура, ° С

охлаждающей воды 0–2

охлажденного творога 5–10

Расход охлаждающей воды, м3/ч 10–15

Габаритные размеры, мм

длина 2850

ширина 430

высота 1050

Масса, кг 350

_________________________________________________________________________________________________________

Пластины охладителей собирают в пакеты так, что каждая последующая повернута относительно предыдущей на 180°. При такой сборке образуются каналы – продуктовые и для прохода охлаждающей воды. Творог через продуктовые зазоры продавливается насосом, а ледяная вода омывает обратную поверхность пластин. Охладители имеют входные и выходные патрубки для подачи творога и штуцера для входа и выхода охлаждающей воды.

Вязкость творога при охлаждении значительно изменяется, поэтому уплотнения из резины должны выдерживать значительные давления [2000 кПа (~ 20 кгс/см2)].

Техническая характеристика пластинчатых охладителей приведена в табл. VI–21.

Таблица VI–21

Техническая характеристика пластинчатых охладителей для творога