Замораживанием творога создаются его резервы для бесперебойного снабжения населения этим продуктом.

В молочной промышленности в отдельных случаях до сих пор применяется малоэффективный способ замораживания творога, например в крупной таре. Замораживание и размораживание в такой таре происходит медленно, в результате чего ухудшается качество продукта и имеются значительные потери его. Кроме того, недостаточно эффективно используется площадь холодильной камеры.

Творог целесообразно замораживать при –28 -5 ÷ –30° С, так как при этом лучше сохраняется его качество и сокращается продолжительность замораживания.

При температуре замораживания выше –20° С процесс протекает медленно, и при размораживании такой творог приобретает рассыпчатую и крупитчатую структуру. Образовавшаяся при этом влага неравномерно распределяется по всей массе творога – часть ее свободно выделяется из продукта.

В связи с этим более целесообразно замораживать творог в блоках или брикетах.

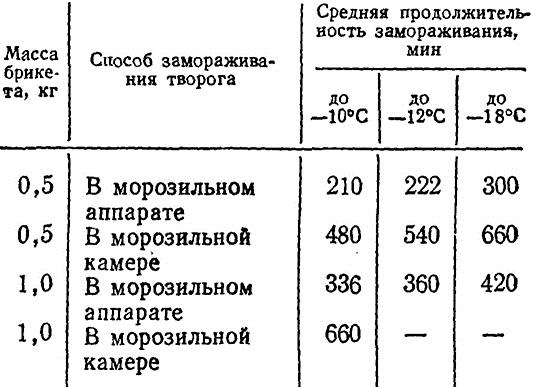

Данные о продолжительности замораживания творога, расфасованного в брикеты, упакованные в пергамент, приведены в табл. VI–22.

Таблица VI–22

Продолжительность замораживания творога в брикетах

Применяемые для замораживания творога агрегаты комплектуются из одного, а линия – из нескольких морозильных аппаратов, питателя-дозатора, стола для сырья, загрузочного ковша, бака для мойки питателя и ковша, подставки для питателя, транспортера или тележек для приема замороженных блоков, бака, питающего морозильные аппараты хладоносителем и др.

Для замораживания творога можно применять конвейерные морозильные аппараты типа ГКА, роторные морозильные агрегаты типа АРСА, MAP, РЗ-ФУЗ, морозильный аппарат конструкции Кобулашвили и Ротенберга, а также льдогенераторы, зскимогенераторы и морозильные камеры.

Конвейерные скороморозильные аппараты типа ГКА относятся к аппаратам с интенсивным движением воздуха.

Продукт замораживается в открытых противнях в потоке холодного воздуха, создававемом вентилятором и испарительными батареями.

Они имеют высокую степень механизации и автоматизации технологических операций, обеспечивают непрерывность процесса замораживания, стабильную нагрузку на холодильную установку. Более эффективными являются роторные скороморозильные агрегаты типа АРСА, MAP, РЗ-ФУЗ.

Опыт эксплуатации показал значительные преимущества роторных морозильных аппаратов перед существующими: продолжительность замораживания сокращается почти вдвое по сравнению с продолжительностью замораживания в воздушных морозильных аппаратах, достигается более низкая конечная температура в блоке; хорошая подпрессовка блоков обеспечивает строгую геометрическую их форму, что облегчает процесс упаковки и складирования.

Кроме того, имеются значительные преимущества перед воздушными аппаратами по материалоемкости, энергозатратам, компактности.

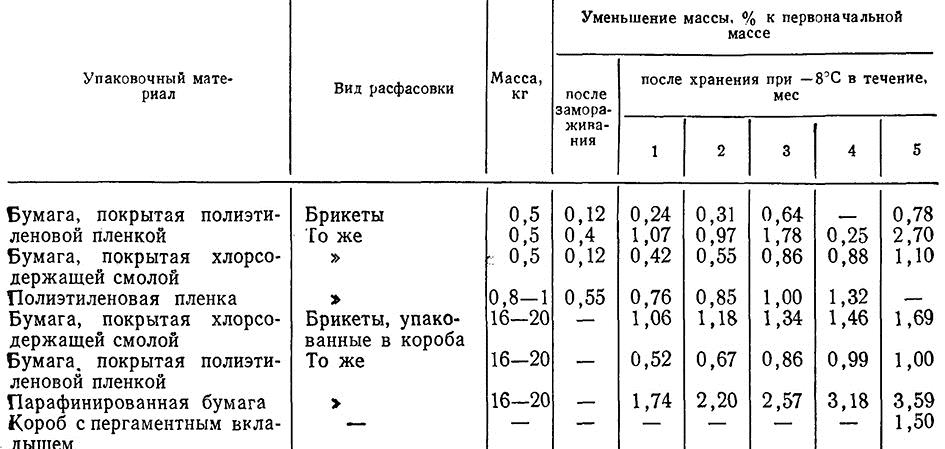

При хранении замороженного творога наблюдаются изменения его массы, которые зависят от вида упаковки (табл. VI–23).

Таблица VI–23

Изменения массы творога при хранении

Данные табл. VI–23 показывают, что наименьшие потери при замораживании и последующем хранении наблюдаются при упаковке творога в бумагу, покрытую полиэтиленовой пленкой или хлорсодержащей смолой, а также в полиэтиленовую пленку; наибольшие – при упаковке его в парафинированную бумагу (до 3,6%).

Поэтому в настоящее время одним из прогрессивных способов хранения творога считают хранение творога, расфасованного в полиэтиленовую пленку по 6,5 кг и замороженного в скороморозильном аппарате.

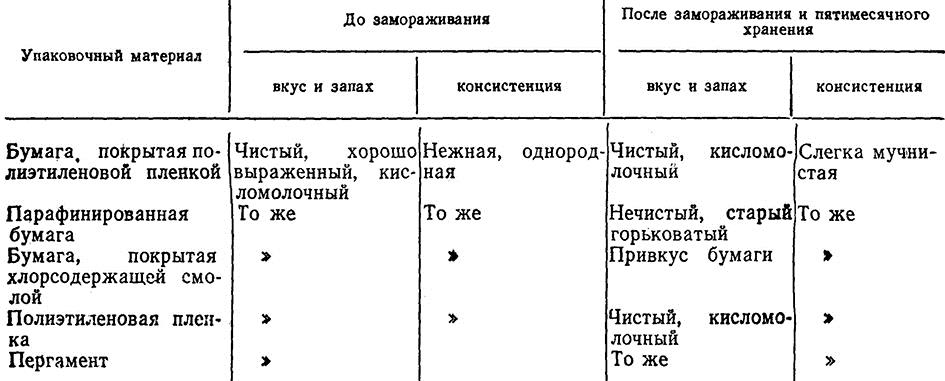

При хранении изменяются также органолептические свойства творога (табл. VI–24).

Таблица VI–24

Изменения органолептических свойств творога при хранении

При этом в жирном твороге окисляется молочный жир.

Наиболее интенсивно окислительные процессы развиваются при наличии дрожжей в твороге.

Целесообразно замораживать творог в блоках и брикетах, упакованных в полиэтиленовую пленку и бумагу, покрытую пленкой. При этом температура замораживания должна быть не выше –28° С, а хранения – не выше –18° С.

На качество творога при хранении существенно влияют колебания температуры. Творог с пороками вкуса, запаха и консистенции непригоден для резервирования даже в замороженном состоянии, поскольку эти пороки во время хранения усиливаются.

Размораживают творог быстро, применяя приспособленные для этого морозильные аппарату. В мембранном аппарате для размораживания используют теплую воду или подогретый рассол, в аппаратах с воздушным охлаждением – горячий воздух, который циркулирует между брикетами или блоками творога.

При медленном воздушном размораживании вследствие длительности процесса качество продукта (особенно его поверхностного слоя) значительно ухудшается.