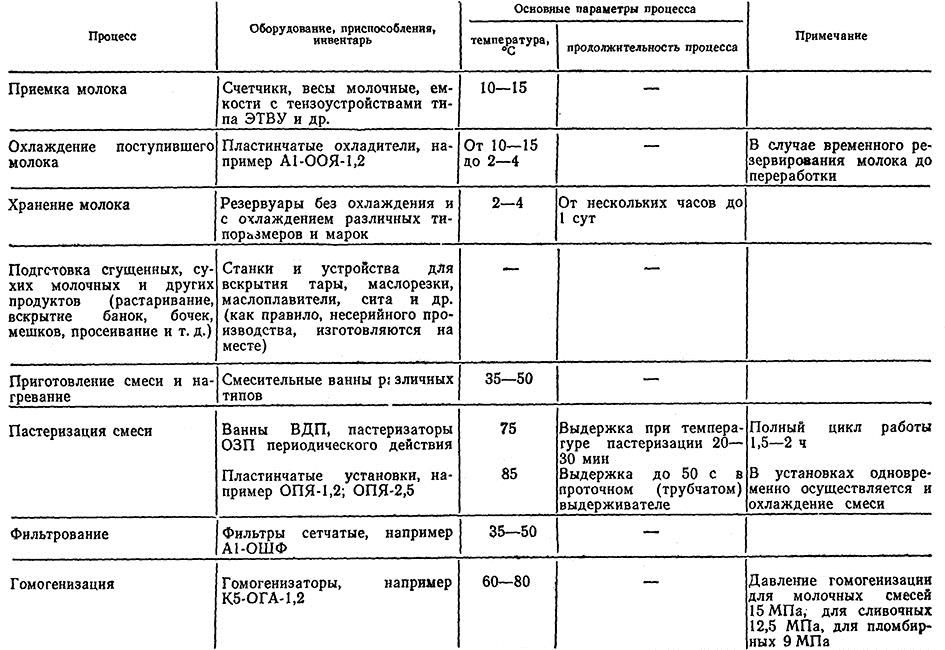

Технологические процессы, а также перечень оборудования и основные параметры производства мороженого приведены в табл. VII–15.

Таблица VII–15

Основные технологические процессы, перечень оборудования и основные параметры производства мороженого

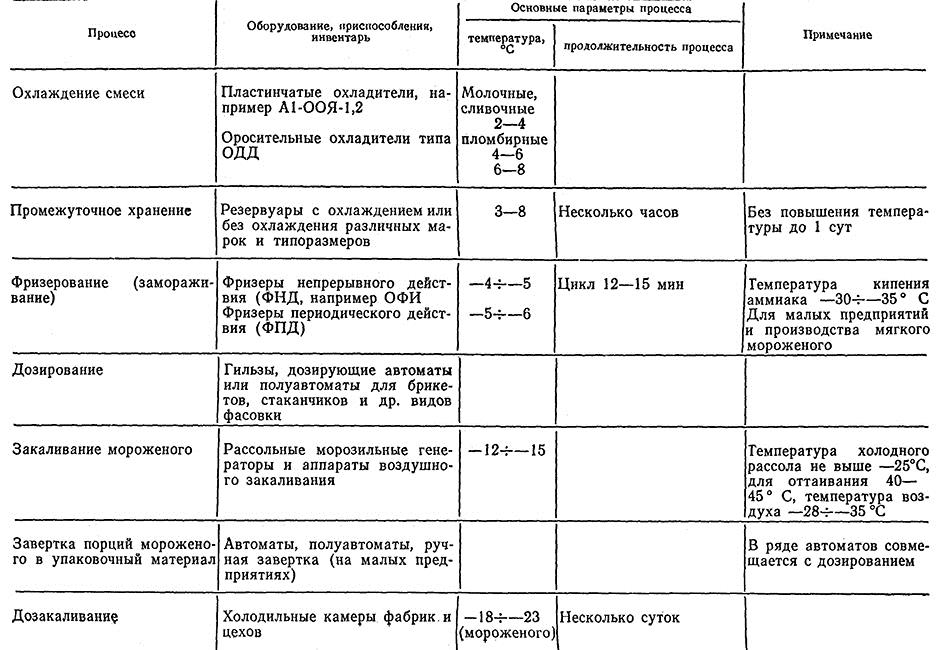

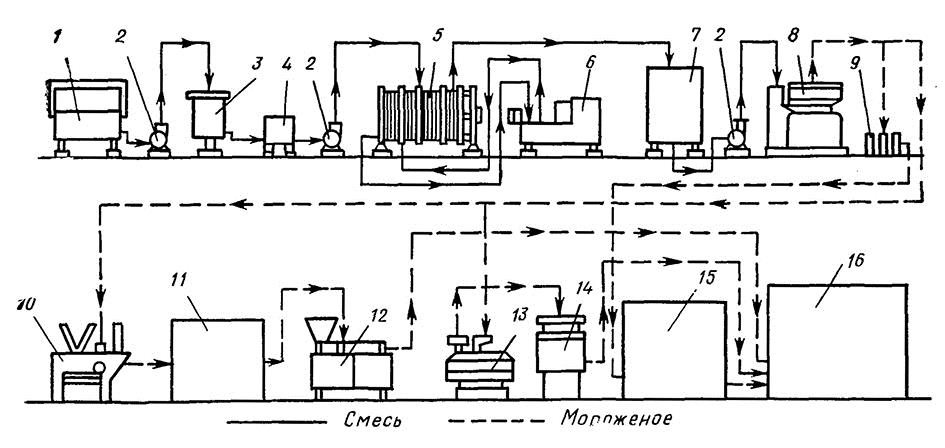

В промышленности применяют две технологические схемы – схему поточного производства мороженого (рис. VII–3) и схему прерывного процесса производства (рис. VII–4). В обеих схемах тепловая обработка смеси – пастеризация – осуществляется в аппаратах периодического действия емкостного типа, а охлаждение – на оросительных охладителях. На ряде предприятий для этих целей используют пастеризационно-охладительные пластинчатые установки.

Рис. VII–3. Схема поточного процесса производства мороженого:

1 – смесительная ванна; 2 – насос; 3 – фильтр; 4 – бачок с поплавковым регулятором уровня;

5 – пластинчатая пастеризационно-охладительная установка; 6 – гомогенизатор; 7 – резервуар для смеси;

8 – фризер; 9 – гильзы с мороженым; 10 – расфасовочный автомат для мороженого в вафельных стаканчиках (или в брикетах);

11 – скороморозильный аппарат; 12 – автомат для завертки мороженого в вафельных стаканчиках;

13 – эскимогенератор карусельного типа; 14 – автомат для завертки эскимо; 15 – закалочная камера; 16 – камера хранения.

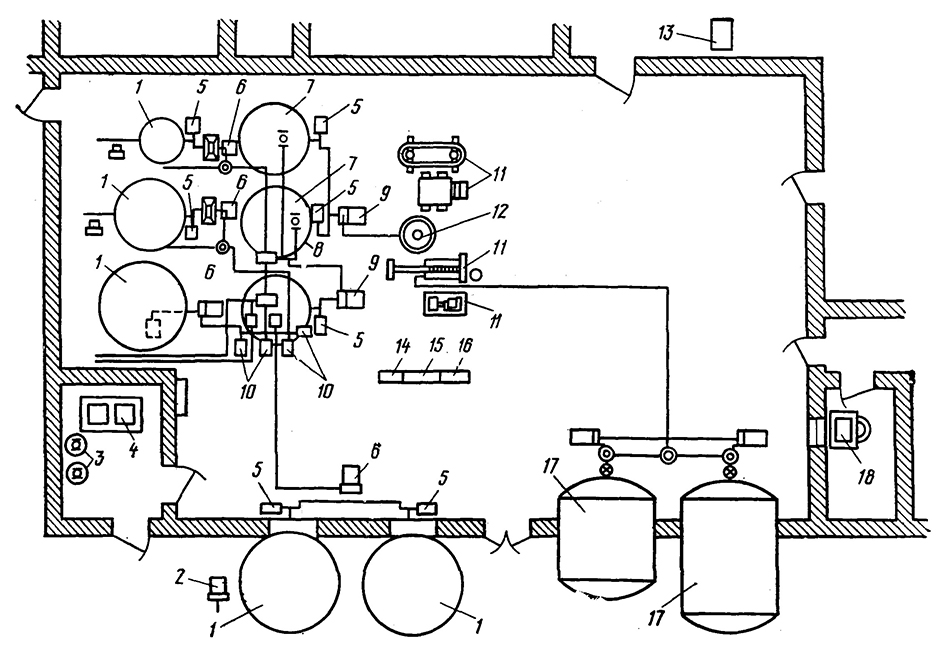

Рис. VII–4. Схема прерывного процесса производства мороженого:

1 – весы для молока; 2, 3 – приемные баки; 4 – насос; 5 – охладитель;

6 – резервуар для хранения молока; 7 – смесительная ванна; 8 – ванна длительной пастеризации;

9 – фильтр; 10 – гомогенизатор; 11 – резервуар для хранения смеси; 12 – фризер периодического действия;

13 – рассольный генератор; 14 – ванночка для оттаивания и извлечения эскимо из групповых форм;

15 – ванночка глазирования эскимо; 16 – конвейер; 17 – столы к конвейеру;

18 – ванночки оттаивания мороженого в противнях; 19 – закалочная камера;

20 – камера хранения готовой продукции; 21 – фасовка закаленного мороженого; 22 – люк.

Приготовление смесей мороженого

Приготовление смесей мороженого является трудоемким и сложным процессом, так как в рецептуры смесей входят сырьевые компоненты, находящиеся в различных состояниях: в жидком (молоко, вода, сливки, сгущенное молоко и др.), твердом (сливочное масло,шоколад и др.) н порошкообразном (сухие молочные продукты, сахар-песок).

Кроме того, продукты поступают в различных упаковках, что затрудняет механизацию, автоматизацию и тем более программное управление процессом.

Высокий уровень механизации и автоматизации приготовления смеси может быть достигнут только при условии предварительного перевода всех компонентов смеси в жидкое состояние с последующим автоматическим смешением их в заданных соотношениях (первый способ).

Второй способ приготовления смесей – использование готовых сухих смесей (полуфабрикатов) и сахарного песка с последующим растворением их в нормализованном по жиру молоке или в питьевой воде.

Приготовление смеси мороженого по первому способу, т.е. из жидких компонентов, производится следующим образом.

К основе смеси (обезжиренное молоко, цельное или восстановленное) добавляются сливки, масло в расплавленном виде, вода, сахарсодержащий сироп и стабилизаторы.

Подача компонентов осуществляется автоматически через соответствующие клапаны.

Компоненты поступают в весовой бункер, откуда передаются в заданных количествах в два попеременно работающих смесительных резервуара.

Вместимость каждого резервуара обычно втрое больше вместимости весового бункера. Резервуары работают по циклограмме, обеспечивая непрерывную подачу перемешанной смеси мороженого на тепловую обработку, хранение и дальнейшее использование по одной из ранее показанных схем.

Автоматизированная линия приготовления смесей мороженого из жидких компонентов показана на рис. VII–5.

Рис. VII–5. Схема автоматизированной линии

приготовления смеси мороженого:

1 – резервуар для сырьевых компонентов; 2 – насос для приемки сырья;

3 – система подачи моечных средств; 4 – установка для безразборной мойки оборудования;

5 – пневматический клапан;6 –насос для сырья; 7 – промежуточный резервуар;

8 –смесительный резервуар на тензометрических датчиках; 9 – насос для смеси;

10 – кран для подачи сырьевых компонентов; 11 – пластинчатая установка для тепловой обработки смеси;

12 – приемный бачок пластинчатой установки; 13 – программное устройство;

14 – контроль уровня в резервуарах; 15 – панель автоматического приготовления смесей;

16 – панель управления пластинчатой установки;

17 – резервуар хранения готовой смеси; 18 – печатное устройство.

Линия рассчитана на обработку смеси в количестве 7500 л/ч. Программное устройство обеспечивает приготовление смесей по девяти рецептам. При этом используются шесть компонентов: сливки, сгущенные молочные продукты, сахарный сироп, растворенные в воде сухие молочные продукты или шоколад, раствор стабилизаторов и питьевая вода.

Программным устройством 13 задаются рецепт и число заготовок по данному рецепту.

Необходимое количество компонентов подается из сырьевых резервуаров 1 в смесительный резервуар 8, вместимость которого рассчитана на половину часовой производительности линии. Датчики, установленные в резервуарах, управляют кранами 10 для подачи соответствующих компонентов. Точность дозировки достигается частичным перекрыванием кранов в конце подачи компонентов.

Масса последовательно поступающих в резервуар жидких компонентов фиксируется (печатается) на контрольной ленте. На ней же отмечается и суммарная масса заготовки (набора), т. е. суммарный расход компонентов. После получения смеси она автоматически подается в один из двух работающих попеременно промежуточных резервуаров 7, откуда направляется для тепловой обработки в пластинчатую пастеризационно-охладительную установку 11. Дальнейшую обработку смеси ведут обычным способом.

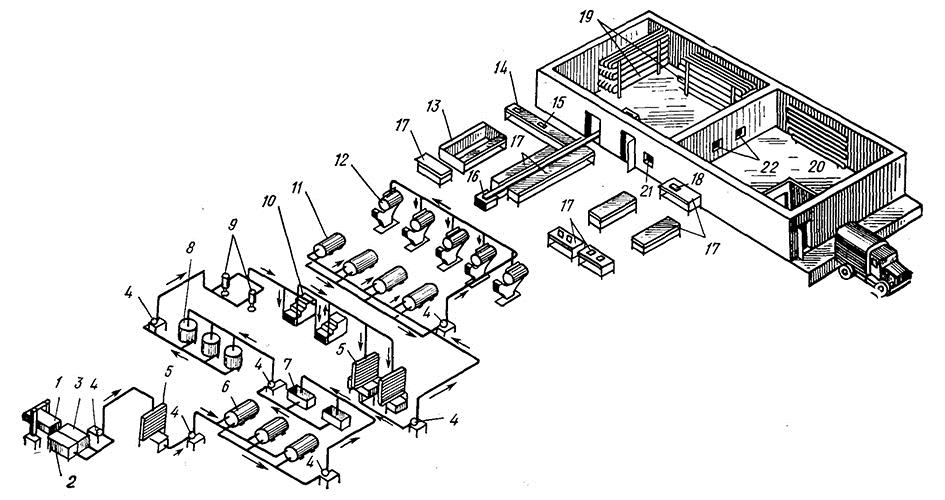

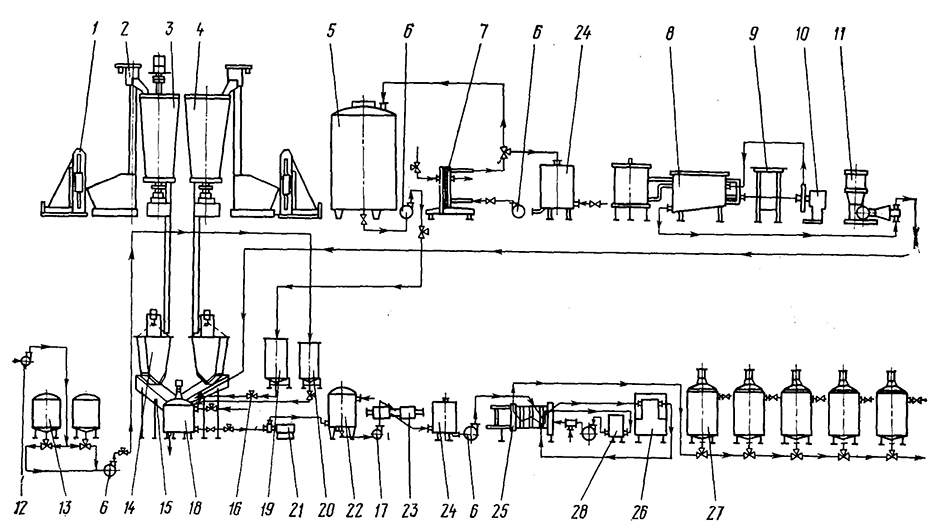

Второй способ приготовления смесей (рис. VII–6), основанный на использовании сухих смесей (полуфабрикатов) с последующим растворением их, используется при производстве мороженого молочного, сливочного и пломбира по нескольким рецептурам. При этом в производственную схему включено оборудование, позволяющее в необходимых случаях использовать расплавленное сливочное масло. Сухие полуфабрикаты и сахар во вскрытых мешках с помощью подъемника 1 передаются в просеиватель 2, затем в бункера 3, 4 и через высокие бункера 14 и лотковые питатели 15 подаются в смеситель, куда из весовых резервуаров 19, 20 подается вода или молоко в зависимости от принятой рецептуры. Из смесителя приготовленная смесь проходит центробежный эмульсор 21, предназначенный для лучшего распределения жира в продукте, и затем в промежуточный резервуар 22. Далее насосом смесь проталкивается через сдвоенный попеременно работающий фильтр 23, после чего производится ее тепловая обработка в пластинчатой пастеризационно-охладительной установке 25, снабженной уравнительным бачком 24. В схему установки включен гомогенизатор 26. После обработки в пластинчатой установке и гомогенизаторе смесь поступает в резервуары 27 для хранения до фризерования.

Рис. VII–6. Технологическая схема автоматизированной линии

приготовления смеси мороженого с использованием сухих смесей:

1 – подъемник; 2 – просеиватель; 3 – бункер сухой смеси (полуфабрикаты); 4 – бункер сахарного песка;

5 – резервуар; 6 – насос; 7 – теплообменник; 8 – маслоплавитель; 9 – стол подготовки масла;

10 – эмульсор; 11 – насос-дозатор; 12 – насос; 13 – резервуар для хранения молока;

14 – бункер весовой для хранения сухого полуфабриката; 15 – питатель лотковый;

16 – клапан запорный; 17 – насос; 18 – смеситель; 19 – резервуар весовой для воды;

20 – резервуар весовой для молока; 21 – эмульсор; 22 – резервуар промежуточный;

23 –фильтр; 24 – уравнительный бачок;

25 – автоматизированная пластинчатая пастеризадионно-охладительная установка;

26 – гомогенизатор; 27 – резервуар для хранения смеси; 28 – бойлер пластинчатой установки.

Для производства пломбира используется сливочная сухая смесь с добавлением расплавленного сливочного масла, обрабатываемого на соответствующем оборудовании.