Оборудование для тепловой обработки смесей мороженого

После приготовления смесей по заданной рецептуре их пастеризуют и охлаждают. Пастеризация смесей в зависимости от принятой технологической схемы, объема производства, ассортимента выпускаемой продукции осуществляется в аппаратах непрерывного или циклического действия (см. табл. VII–15).

Непрерывная пастеризация, например, в комбинированных пластинчатых аппаратах (установках) наиболее совершенна, так как обработка смеси ведется в закрытом тонкослойном потоке, может совмещаться с ее охлаждением и обеспечивается рекуперация тепла. Пластинчатая установка может включать и гомогенизатор, что делает ее более компактной. Кроме того, в этих установках процесс обработки смеси автоматизирован.

Применяемые на многих фабриках мороженого пастеризационные аппараты периодического (циклического) действия, в том числе и змеевикового типа, рассчитаны на длительную пастеризацию и занимают значительные производственные площади.

Автоматизированные пластинчатые

пастеризационно-охладительные установки

ОПЯ-1,2 и ОПЯ-2,5

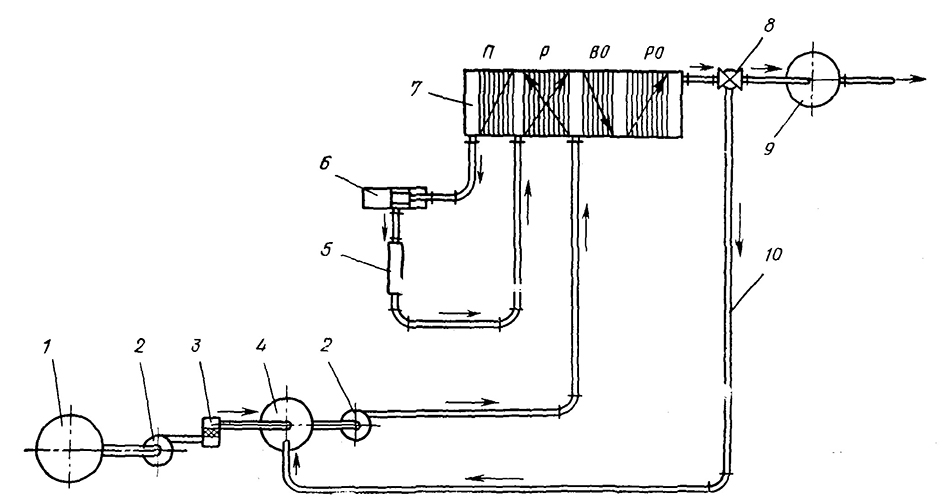

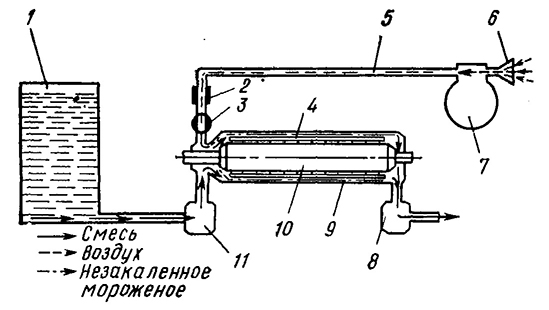

В установку (рис. VII–7) смесь подают из заготовительной (смесительной) ванны 1 при температуре 45–50° С после тщательного перемешивания насосом через фильтр 3 в уравнительный бачок.

Рис. VII–7. Технологическая схема автоматизированной

пастеризационно-охладительной установки ОПЯ-2,5 для смесей мороженого:

1 – смесительная ванна; 2 – насос; 3 – фильтр; 4 – уравнительный бачок;

5 – трубчатый выдер- живатель;6 – гомогенизатор; 7 – пластинчатый аппарат;

8 – перепускной клапан; 9 – резервуар для охлажденной смеси;

10 – трубопровод возврата недопастеризованной смеси;

П – секция пастеризации; Р – секция регенерации;

ВО – секция водяного охлаждения; РО – секция рассольного охлаждения.

Смесь в течение всего времени подачи ее в установку необходимо тщательно перемешивать, особенно при обработке высокожирных смесей, смесей с применением сливочного масла и с наполнителями. В противном случае последние порции, содержащие повышенное количество жира, будут застывать в секциях охлаждения аппарата, что приводит к выходу его из строя.

Из уравнительного бачка смесь насосом 2 подается последовательно в секции регенерации и пастеризации, далее в гомогенизатор 6, выдерживатель проточного типа 5, затем в секции водяного и рассольного охлаждения и далее в резервуар 9 для временного хранения до фризерования.

При нарушении режима тепловой обработки смесь с помощью автоматического перепускного клапана 8 может быть возвращена в уравнительный бачок 4 на повторную обработку.

Установки ОПЯ-1,2 и ОПЯ-2,5 обеспечивают высокую эффективность пастеризации смесей – погибает 99,96–99,99% микроорганизмов от их общего количества. Обработанная в указанных аппаратах смесь по колититру и общему содержанию микроорганизмов отвечает требованиям действующего ОСТа на мороженое.

В установки ОПЯ-1,2 и ОПЯ-2,5 входят уравнительный бачок с поплавковым регулятором, насос для смеси мороженого, автоматический перепускной клапан, бойлер с инжектором, насос для горячей воды, пульт управления.

Входящие в установки ОПЯ-1,2 и ОПЯ-2,5 гомогенизаторы производительностью 1250 и 2500 кг/ч поставляются отдельно.

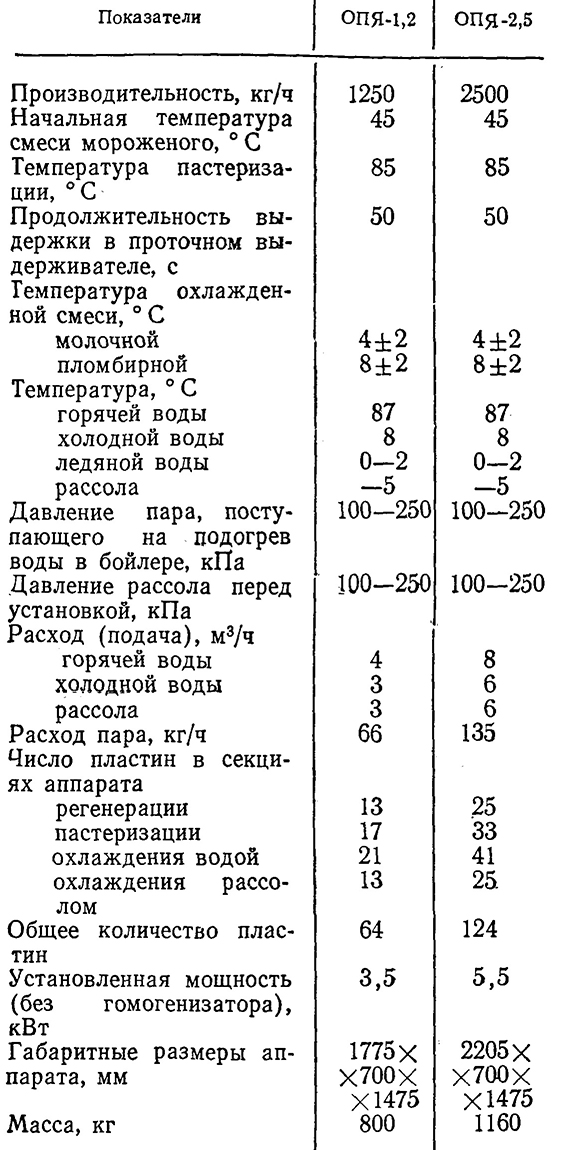

Техническая характеристика установок ОПЯ-1,2 и ОПЯ-2,5 приведена в табл. VII–16.

Таблица VII–16

Техническая характеристика установок ОПЯ-1,2 и ОПЯ-2,5

Змеевиковый пастеризатор 03П

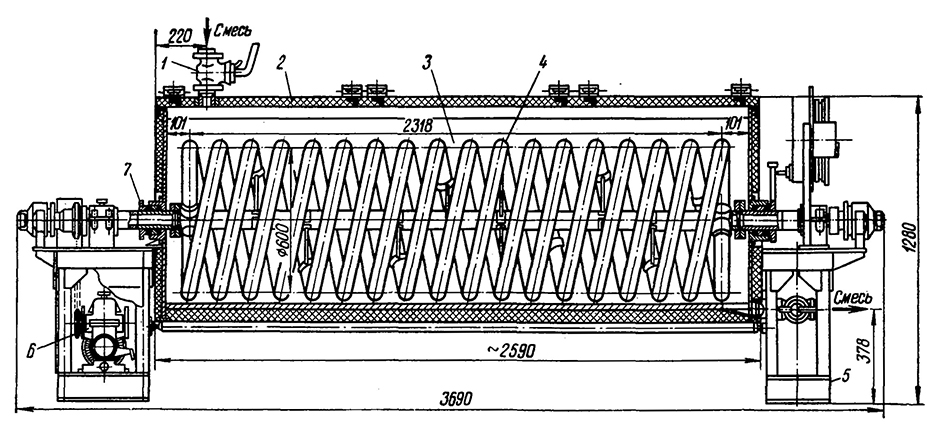

Змеевиковый пастеризатор ОЗП состоит из ванны с теплоизоляцией, змеевиковой трубчатой мешалки с приводом и бачка для подогрева воды (рис. VII–8).

Рис. VII–8. Змеевиковый пастеризатор 03 П:

1 – кран; 2 – крышка; 3 – рабочая ванна; 4 – мешалка трубчатая змеевиковая;

5 – опора; 6 – привод мешалки; 7 – сальниковое устройство.

Конструкция аппарата обеспечивает более интенсивное перемешивание, лучшую теплопередачу по сравнению с ранее широко применявшимися ваннами длительной пастеризации типа ВДП. В результате сокращается цикл работы.

Ванну заполняют приготовленной смесью на 1/3. Затем включают привод мешалки, горячую воду подают в нагреватель, а ванну заполняют смесью до тех пор, пока смесь покроет змеевиковую мешалку. Нагревание и выдержку смеси производят в соответствии с требованиями технологической инструкции.

Вода в бачке подогревается паром. Пароводяная смесь из бачка заполняет межстенное пространство ванны, а избыток конденсата сливается.

Техническая характеристика пастеризатора ОЗП приведена ниже.

___________________________________________________________

Техническая характеристика пастеризатора ОЗП

Рабочая вместимость ванны, л 1000

Площадь поверхности теплообмена змеевиковой мешалки, м2 5.9

Температура смеси мороженого, ° С

поступающей 30

пастеризованной 85

Продолжительность нагрева до температуры пастеризации, мин 30

Частота вращения мешалки, мин-1 4

Электродвигатель

тип А02-11-4

мощность, кВт 1,1

частота вращения, мин-1 1500

напряжение, В 220/380

Габаритные размеры, мм 3700х1720х1280

Масса, кг 1010

___________________________________________________________

Пластинчатый охладитель для смеси мороженого А1-ООЯ-1,2

Охлаждение смесей мороженого на оросительных охладителях малоэффективно, так как они предназначены для охлаждения молока, а не для охлаждения высоковязких смесей.

Нельзя также считать целесообразным использование трубчатых (кожухотрубных) пастеризаторов для охлаждения смесей мороженого при неизбежной неоднократной циркуляции продукта. Наиболее эффективными для этих целей являются пластинчатые охладители.

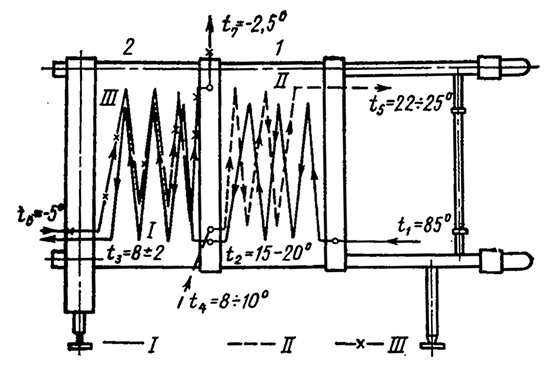

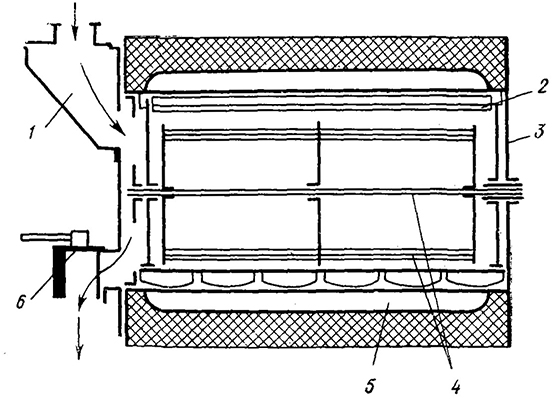

Пластинчатый охладитель А1-ООЯ-1.2 (рис. VII–9) представляет собой двухсекционный аппарат. В секцию водяного охлаждения смесь мороженого поступает с температурой пастеризации (85°С), охлаждается до 15–20° С и проходит в секцию рассольного охлаждения. Конечная температура охлаждения зависит от вида смеси. Опыт эксплуатации охладителя А1-ООЯ-1,2 показал, что он может быть применен для охлаждения смесей сливочных, сливочно-шоколадных, сливочных крем-брюле, а также шоколадного пломбира до заданных температур. При этом обеспечивается требуемая производительность. Общий коэффициент теплопередачи при обработке вязких смесей составлял для секции водяного охлаждения 232–464 Вт/(м2-К), а для секции рассольного охлаждения – 116–232 Вт/(м2 • К). Техническая характеристика охладителя приведена ниже.

Рис. VII–9. Технологическая схема пластинчатого охладителя А1-ООЯ-1.2:

1 – секция водяного охлаждения; 2 – секция рассольного охлаждения;

I – смеси мороженого; I –I вода для охлаждения; III – рассол.

___________________________________________________________________

Техническая характеристика охладителя А1-ООЯ-1,2

Производительность, кг/ч 1250

Температура смеси при входе в аппарат, ° С 85

Температура охлаждения смесей, 0 С

молочных и сливочных 2–4

пломбирных 4–6

Хладоносители

вода

температурой, 0 С 10–12

кратностью рассол 4

температурой, 0 С –5

кратностью 4

Габаритные размеры мм, не более

длина 2000

ширина 700

высота 1530

Масса, кг, не более 800

___________________________________________________________________

Фильтр А1-ОШФ

Фильтр А1-ОШФ представляет собой устройство, разработанное специально для фильтрования смесей мороженого: молочных, сливочных, пломбирных с различными наполнителями, плодово-ягодных (рис. VII–10).

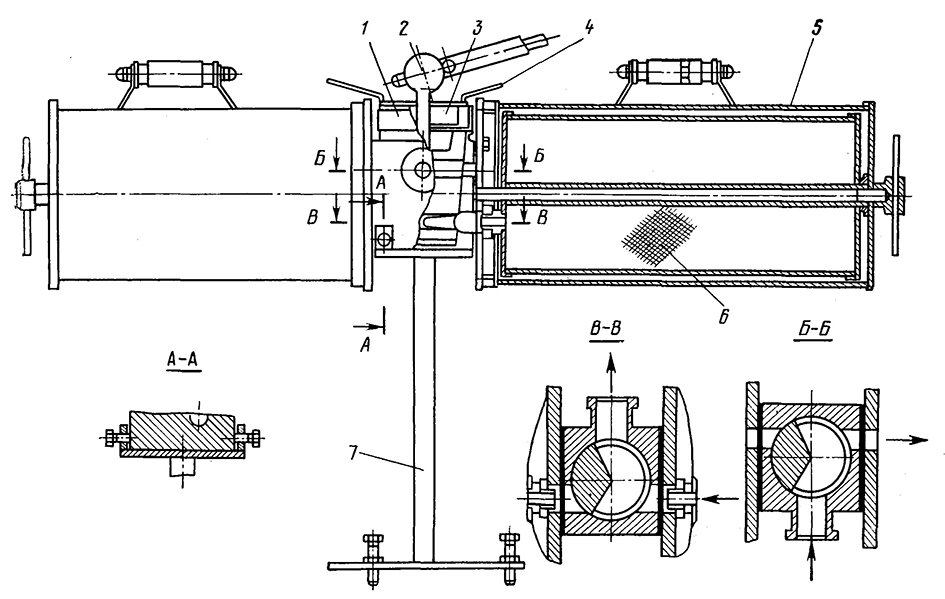

Рис. VII–10. Фильтр А1-ОШФ для смесей мороженого:

А–А–крепление фильтра к стойке; Б–Б – направление движения смеси мороженого на правую сторону фильтра,

В –В – выход очищенной смеси мороженого после фильтровальной сетки;

1 – распределительное устройство; 2 – пробка; 3 – гайка; 4 – ключ;

5 – корпус фильтра с ручкой; 6 – фильтровальная сетка; 7 – стойка.

Фильтр горизонтальный, сдвоенный, выполнен из нержавеющей стали. Основные узлы фильтра: распределительное устройство 1, работающее по принципу трехходового крана; поворачивающаяся пробка 2, фиксируемая гайкой 3 специальным ключом 4; два корпуса 5 с ручками, фильтровальные сетки 6. Место и режим работы фильтра зависят от схемы, в которую он включен. Смесь мороженого подается насосом в верхний патрубок корпуса распределительного устройства, затем через верхнее отверстие в корпусе поступает в стакан, обтекает сверху сетку и выходит через патрубок фильтровального цилиндра. Отфильтрованная смесь поступает в нижнее отверстие корпуса и через нижний патрубок распределительного трубопровода – в систему трубопровода. В связи с потерей напора в фильтре отфильтрованная смесь может поступать в промежуточный бачок и затем подаваться насосом на дальнейшую обработку. Ниже приведена техническая характеристика фильтра.

____________________________________________________________

Техническая характеристика фильтра А1-ОШФ

Производительность по смеси, т/ч

молочной 4

сливочной 3,5

пломбирной 3,5

плодово-ягодной 2,5

Количество смеси, пропускаемой непрерывно через одну сторону фильтра до переключения, т

мелочной 12–16

пломбирной 12–16

с наполнителями 5–6

плодово-ягодной 5–6

Давление, кПа 200–250

Фильтровальная сетка (плетеная из нержавеющей проволоки с квадратной ячейкой), мм 2

Площадь фильтрующей поверхности, м2 0,31

Габаритные размеры, мм

длина 1300

ширина 320

высота 700

Масса, кг 65

____________________________________________________________

Гомогенизатор

Гомогенизатор предназначен для дробления жировых шариков до размеров, примерно в 8–12 раз меньших исходных. Гомогенизированная смесь мороженого имеет повышенную питательную ценность, поскольку более тонкое измельчение жира и соответственное увеличение поверхности жировой фазы облегчают усвоение продукта организмом человека.

Кроме того, процесс отстаивания жира в гомогенизированной смеси значительно замедляется по сравнению с негомогенизированной.

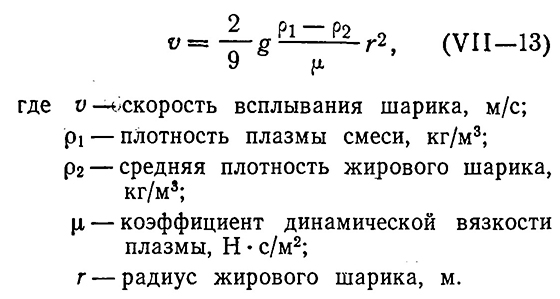

Замедление всплывания жировых шариков в связи с уменьшением их размеров, вызываемым гомогенизацией, может быть описано уравнением Стокса

где Ʊ –скорость всплывания шарика, м/с;

p1 – плотность плазмы смеси, кг/м3;

р2 – средняя плотность жирового шарика, кг/м3;

µ – коэффициент динамической вязкости плазмы, Н-с/м2;

r – радиус жирового шарика, м.

Гомогенизированные смеси придают мороженому лучшие консистенцию и вкус, а также повышают взбитость продукта.

В производстве мороженого наиболее часто применяют гомогенизаторы производительностью 1200 л/ч.

Взамен гомогенизаторов этой производительности марки ОГБ выпускают гомогенизаторы марки К5-ОГА-1,2.

Гомогенизатор К5-ОГА-1,2 относится к установкам клапанного типа, в которых смесь проталкивается плунжерным насосом через специальную гомогенизирующую головку. Ни же приведена техническая характеристика гомогенизатора.

_______________________________________________________________________

Техническая характеристика гомогенизатора К5-ОГА-1.2

Производительность, л/ч 1200

Нормальное рабочее давление, кПа 20000

Максимально допустимое давление, кПа 22000

Температура гомогенизируемого продукта, °С 60–80

Тип привода клиноременная передача

Электродвигатель

тип А02-61-6

мощность, кВт 10

частота вращения, мин-1 970

Частота вращения коленчатого вала, мин-1 338

Число плунжеров 3

Ход плунжера, мм 40

Габаритные размеры, мм длина 965

ширина 930

высота 1400

Масса, кг 850

_______________________________________________________________________

Фризеры

Во фризере осуществляется частичное замораживание, а также взбивание смеси, т.е. насыщение ее мельчайшими, равномерно распределенными пузырьками воздуха. При фризеровании превращается в лед 25–60% воды, содержащейся в смеси, и ее объем увеличивается в 1,2–2 раза.

На криоскопическую температуру и количество вымороженной воды влияет в основном содержание сахара в смеси, а на среднюю величину кристаллов льда – скорость замораживания и интенсивность перемешивания.

Чем ниже температура фризерования и чем интенсивнее перемешивание смеси в цилиндре фризера (в принятых пределах), тем быстрее проходит кристаллообразование и мельче кристаллы льда.

При хорошей работе фризера в смеси образуются мелкие и равномерно распределенные кристаллы льда, легко регулируется количество вводимого в мороженое воздуха. В таком фризере имеется возможность получить мороженое с желаемой взбитостью и эластичной консистенцией.

По принципу действия фризеры подразделяются на фризеры периодического (ФПД) и непрерывного действия (ФНД).

Цикл работы ФПД состоит из последовательно выполняемых операций наполнения смесью, фризерования и выпуска готового мороженого. Фризеры периодического действия в настоящее время применяются лишь на предприятиях небольшой мощности. Поэтому конкретные марки ФПД не описываются.

Во фризерах ФНД все эти операции осуществляются непрерывно и одновременно.

Различают фризеры с рассольным и с непосредственным охлаждением рубашки рабочего цилиндра.

Обе системы охлаждения применимы в ФПД и ФНД, хотя рассольное охлаждение в последнее время используют только во фризерах периодического действия.

Во фризерах с непосредственным охлаждением применяется так называемая затопленная система или принудительная циркуляция холодильного агента. При этом циркуляция осуществляется с помощью инжектора или насоса.

Технологическая схема ФПД показана на рис. VII–11. В таких фризерах порция смеси в количестве 40–50% полной вместимости цилиндра 3 через воронку 1 заливается в последний. Здесь она перемешивается мешалкой 4 и взбивается. Циркулирующий в рубашке 5 рассол или кипящий холодильный агент отводит тепло от смеси, которая намерзает тонким слоем на стенке цилиндра.

Рис. VII–11. Технологическая схема ФПД:

1 – воронка; 2 – нож; 3 – цилиндр; 4 – мешалкз; 5 – рубашка; 6 – разгрузочная задвижка.

К мешалке подвешены шарнирно ножи 2, которые под действием центробежной силы прижимаются при вращении мешалки к стенке цилиндра, удаляя намерзающий слой. Обнаженная поверхность вновь покрывается слоем смеси.

Имеющиеся в мешалке ФПД винтовые ребра ускоряют разгрузку готового мороженого из фризера.

Во ФНД смесь мороженого и воздух одновременно подаются в цилиндр насосами. Во ФНД мешалка занимает значительную часть объема и полезная емкость, образуемая кольцевым зазором, невелика (2–4 л), что существенно повышает интенсивность замораживания.

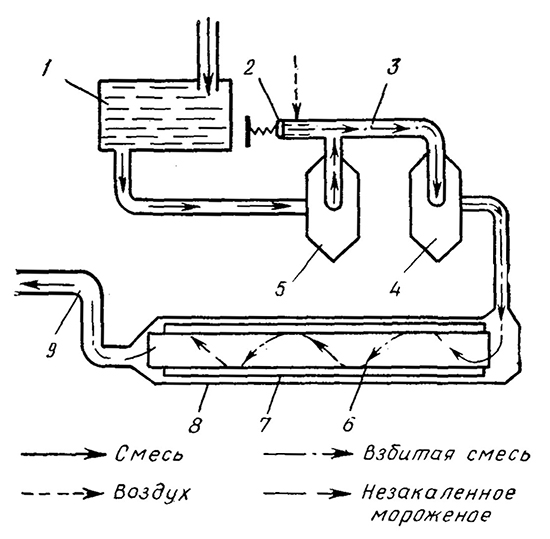

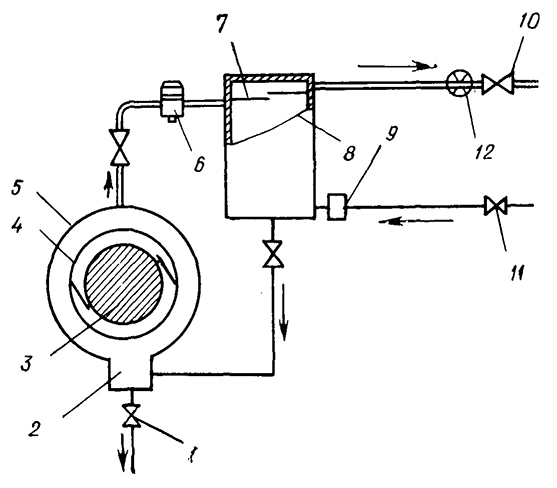

Фризеры непрерывного действия работают с подсосом воздуха и с нагнетанием воздуха (рис. VII–12, VII–13).

Рис. VII–12. Технологическая схема ФНД с подсосом воздуха:

1 – приемный бачок; 2 – воздушный клапан; 3 – cоeдинительная линия; 4 – насос второй ступени;

5 – насос первой ступени; 6 – мешалка; 7 – нож; 8 – цилиндр; 9 – выпускной патрубок.

Рис. VII–13. Технологическая схема ФНД с нагнетанием воздуха:

1 – приемный бачок; 2 – воздушный вентиль; 3 – обратный клапан; 4 – нож;

5 – линия подачи воздуха; 6 – воздушный фильтр; 7 – воздушный компрессор;

8 – насос для мороженого; 9 – цилиндр; 10 – мешалка; 11 –насос для смеси.

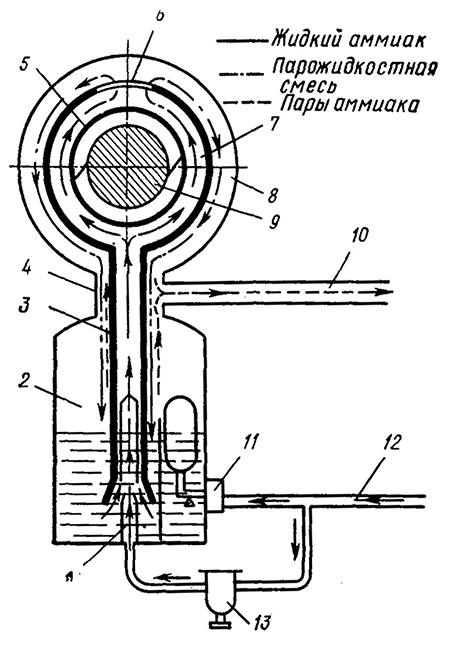

Принцип обеспечения холодом фризера с затопленной системой непосредственного охлаждения показан на рис. VII–14, а фризера с циркуляционной системой – на рис. VII–15.

Рис. VII–14. Холодильная схема фризера с затопленной системой

непосредственного охлаждения:

1 – маслоспускной вентиль; 2 – маслоотделитель; 3 – мешалка; 4 – цилиндр; 5 – рубашка;

6 – соленоидный вентиль; 7 – отбойник; 8 – аккумулятор; 9 – поплавковый регулирующий вентиль;

10 – газовый запорный вентиль; 11 – запорный жидкостный вентиль; 12 – бародросселирующий вентиль.

Рис. VII–15. Холодильная схема фризера с циркуляционной системой

непосредственного охлаждения:

1 – инжектор; 2 – аккумулятор; 3 – внутренняя труба; 4 – сливная труба; 5 – цилиндр;

6 – переливное окно; 7 – внутренняя полость рубашки; 8 – внешняя полость рубашки;

9 – мешалка; 10 – газовый трубопровод; 11 – ПРВ; 12 – жидкостная линия; 13 – редукционный вентиль.

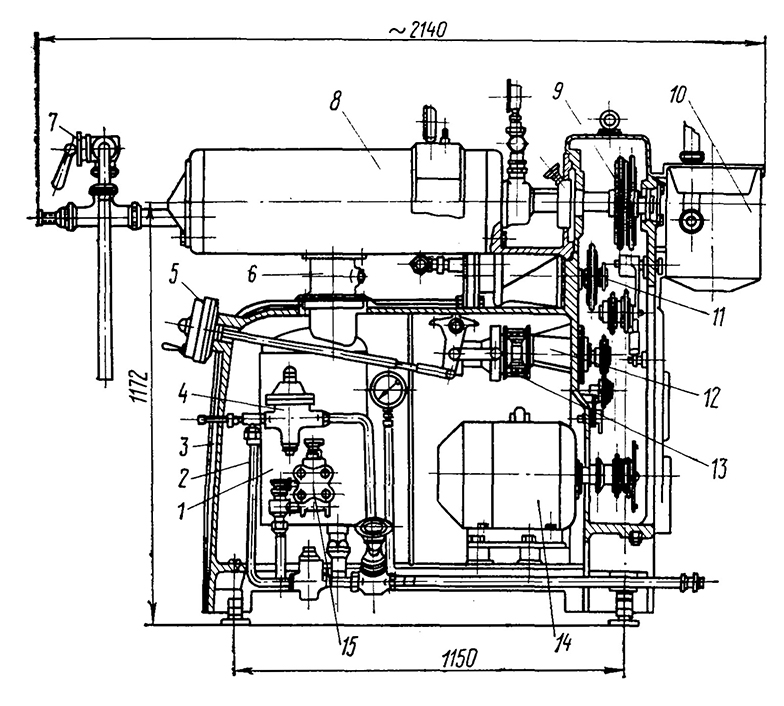

Фризер непрерывного действия ОФИ (рис. VII–16) относится к фризерам с подсосом воздуха и циркуляционной системой охлаждения и является наиболее распространенным на отечественных фабриках мороженого.

Рис. VII–16. Фризер непрерывного действия ОФИ:

1 – аккумулятор аммяака; 2 – трубопровод жидкого аммиака; 3 – станина; 4 – маховик управления вариатором;

5 – запорный кран; 6 – кран выпуска мороженого; 7 – цилиндр; 8 – привод мешалки;

9 – приемный бачок для смеси мороженого; 10 – насадка для фасовки мороженого; 11 – насосная группа;

12 – трубопровод газообразного аммиака; 13 – пульт управления; 14 – ведущий вал вариатора;

15 – насадка для наполнения гильз мороженым.

Фризер состоит из цилиндрового блока, включающего рабочий цилиндр и аммиачную рубашку, двух насосов, приводного механизма и приборов автоматизации и контроля.

Смесь поступает в приемный бачок, в котором с помощью поплавкового регулятора поддерживается ее постоянный уровень. Затем смесь сначала подается в первый насос, а затем во второй. Производительность первого насоса, например, в три раза меньше, чем второго. Во второй насос вместе со смесью подсасывается через регулирующий клапан воздух. Смесь и воздух в подводящем трубопроводе от насоса поступают под давлением 300–400 кПа. Давление в цилиндре фризера в процессе фризерования регулируется при помощи клапана противодавления. При необходимости давление во фризере можно повышать клапаном противодавления до 500 кПа и более, что вызывает соответствующее повышение давления и после насоса в подводящем трубопроводе. Применение клапана позволяет заполнять весь кольцевой канал цилиндра фризера смесью и регулировать продолжительность обработки ее. При использовании клапана противодавления мороженое находится в кольцевом канале в сжатом состоянии. По выходе из фризера продукт расширяется.

С помощью вариатора скорости регулируется частота вращения насоса, а следовательно, производительность фризера. Техническая характеристика фризера ОФИ приведена ниже.

______________________________________________________

Техническая характеристика фризера ОФИ

Производительность, кг/ч 250–400

Система охлаждения непосредственное охлаждение

Холодильный агент аммиак

Цилиндр

внутренний диаметр, мм 105

внутренняя длина, мм 945

полезная вместимость, л 3

длина охлаждаемой части, мм 746

площадь поверхности охлаждения, м2 0,246

материал углеродистая сталь с хромовым покрытием

Вместимость приемной коробки, л 25

Диаметр (наружный/ /внутренний), мм

трубопровода для смеси 25/22

трубопровода для мороженого 38/36

аммиачных линий газовой 48/58

жидкостной 22/29

сопла инжектора 1,8

Давление открытия предохранительного клапана (избыточное), кПа 800

Вместимость аккумулятора, л 37

Электродвигатель

тип А02-51-4

мощность, кВт 10

напряжение, В 220/380

частота вращения, мин-1 1460

Система передачи

на мешалку цепная

на насосы цепная и бесступенчатый вариатор

Частота вращения

мешалки, мин-1 540

насоса I ступени 140–240

насоса II 304–795

Отношение чисел оборо тов насосов 3:10

Диапазон регулирования вариатора, % ±44,5

Габаритные размеры, мм 2140х850х1550

Масса, кг 1350

Эксплуатационные параметры

температура, ° С поступающие смеси не выше 6

выходящего мороженого до –5

кипения аммиака давление (избыточное), кПа –35 ÷ –37

смеси в цилиндре 300–800 (в среднем 550)

инжекции 250–300

заполнение аккумулятора, % от полной вместимости 50–65

_____________________________________________________________________

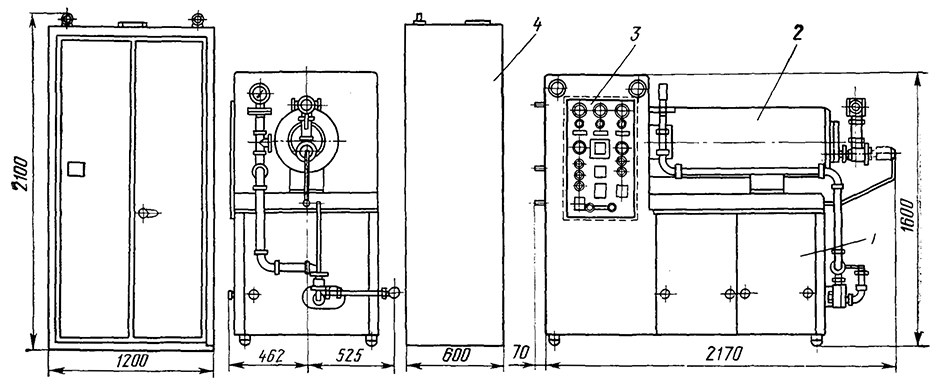

Фризер А1-ОФУ непрерывного действия, одноцилиндровый, с инжекторной системой охлаждения и принудительной подачей воздуха, с пневматической системой управления (рис, VII–17).

Рис. VII–17. Фризер непрерывного действия А1-ОФУ:

1 – станина; 2 – цилиндр; 3 – панель управления; 4 – силовой шкаф.

Преимуществом фризера А1-ОФУ является наличие системы «старт–стоп», позволяющей производить быстрый пуск и мгновенную остановку фризера без перемораживания остающейся в цилиндре смеси в момент остановки. Регулирование температуры мороженого осуществляется автоматически.

Фризер A1-ОФФ предназначен для предприятий небольшой мощности. Он относится к непрерывно действующим фризерам с затопленной аммиачной системой охлаждения и подсосом воздуха. Полностью заменяет фризерьг периодического действия.

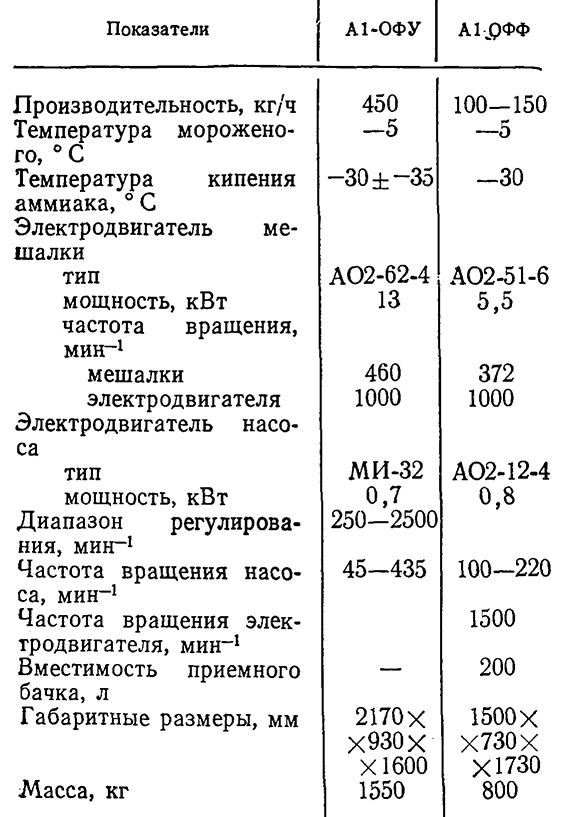

Техническая характеристика фризеров А1-ОФУ и Al-ОФФ приведена в табл. VII–17.

Таблица VII–17

Техническая характеристика

фризеров А1-0ФУ и А1-0ФФ

В последнее время за рубежом и в нашей стране разрабатывают и выпускают так называемые низкотемпературные фризеры. Они предназначены для получения мороженого- температурой –9 ÷ 11° С в виде сплошной ленты – бруса, который режут затем на блоки. Такое мороженое не используется для наполнения гильз или стаканчиков. При применении низкотемпературных фризеров улучшается структура мороженого, существенно сокращается продолжительность закаливания, а следовательно, уменьшаются размеры морозильных аппаратов.

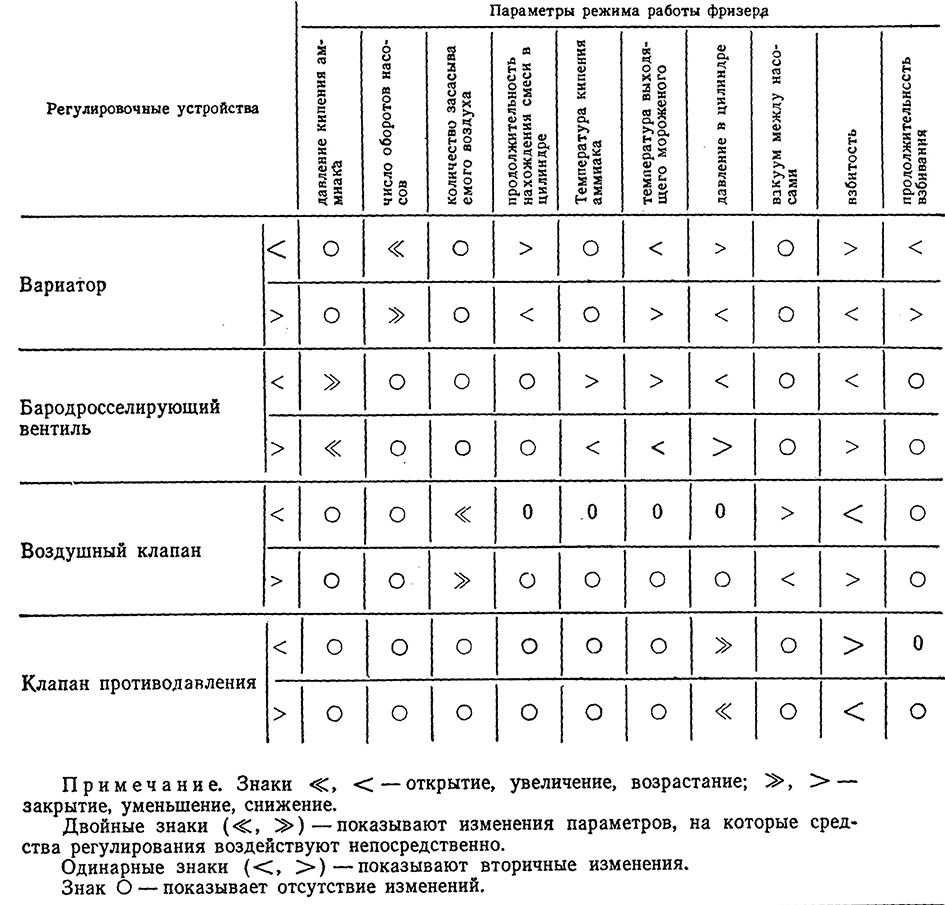

В табл. VII–18 приведены данные, показывающие характер и роль воздействия отдельных регулировочных устройств фризера (например, ОФИ) на его работу.

Таблица VII–18

Характер воздействия регулировочных устройств фризера на его работу

Например, изменение затяжки клапана противодавления влияет непосредственно на давление в цилиндре фризера, в результате чего изменяется взбитость мороженого.

Поточные линии выработки мороженого в мелкой расфасовке

Поточные линии предназначены для производства мороженого в виде брикетов на вафлях, в вафельных и бумажных стаканчиках, коробочках, рожках и тортов из мороженого.

Линии комплектуются фризерами соответствующей производительности и состоят из автомата для расфасовки и морозильного аппарата.

Возможно доукомплектование линий автоматами групповой укладки порций закаленного мороженого.

Линия производства мороженого в брикетах на вафлях марки М6-ОЛБ

Линия состоит из автомата М6-ОРГ и морозильного аппарата М6-ОХА. Работает совместно с фризером ОФИ. Автомат М6-ОРГ формует и дозирует мороженое, поступающее из фризера; отрезает этикетки от рулона, обкладывает брикеты вафлями; завертывает брикеты с вафлями в бумажную этикетку и подает на загрузочный конвейер. Порции мороженого подаются на закалочный конвейер морозильного аппарата; после интенсивного закаливания брикеты поступают на укладку в короба. Ниже приведена техническая характеристика линии.

______________________________________________________

Техническая характеристика линии М6-ОЛЬ

Линия в целом

Производительность, кг/ч 220–250

Регулирование производительности бесступенчатое

Общая установленная мощность электродвигателей, кВт 9,4

Мощность под нагрузкой, кВт 5,75

Отводимое тепло (расчетное), кДж/ч 76300

Количество обслуживающего персонала, человек 2

Габаритные размеры, мм

длина 5090

ширина 4720

высота 3250

Масса, кг 7690

Автомат Мб-АР Г

Производительность, брикетов в минуту 36–50

Масса брикета, г 100

Размеры брикета, мм 100х60х40

Размеры вафли, мм 93х57х2,5

Упаковочный материал рулонный подпергамент марки ПБ или ПБ-1

Масса 1 м2 подпергамента, г 43±2

Точность дозировки, г ±2 на 100 брикетов (с допустимым отклонением массы отдельных брикетов ±6 г)

Электродвигатель

мощность, кВт 2,2

частота вращения, мин-1 1000

Вакуум-насос ВН-2МТ, шт. 1

Мощность электродвигателя, кВт 1,7

Скорость откачки воздуха, м3/с 7,1502-10-3

Морозильный аппарат Мб-ОХА

Количество брикетов, загружаемых одновременно в люльку, шт. 8

Температура мороженого, поступающего в аппарат, ° С –4

Взбитость поступающего мороженого, % 75–80

Температура закаленного мороженого, ° С –12 ÷ –14

Температура кипения аммиака в батареях аппарата, 0 С –33

Температура воздуха в камере, ° С –28

Площадь поверхности охлаждения батарей испарителя, м2 260

Число двигателей вентиляторов, шт. 2

Мощность каждого электродвигателя, кВт 3

Габаритные размеры камеры, мм

длина 3947

ширина 3612

высота 3200

Масса аппарата, кг 6320

______________________________________________________

Линия производства мороженого в вафельных и бумажных стаканчиках М6-ОЛВ

Линия является базовой и заменяет ранее выпускавшиеся линии марки ОЛС, эксплуатируемые на фабриках и в цехах мороженого, и имеет вдвое большую производительность.

Линия осуществляет следующие операции: отделение стаканчиков из стопки, подачу их под дозатор, дозирование смеси в стаканчики, накладывание крышек из подпергамента, замораживание наполненных стаканчиков в морозильной камере и выдачу замороженных стаканчиков с продуктом из морозильной камеры.

Линия работает с фризером А1-ОФУ производительностью 450 кг/ч и состоит из расфасовочного автомата М6-ОРЗ и морозильной камеры. Техническая характеристика линии приведена ниже.

_____________________________________________

Техническая характеристика линии

Производительность, кг/ч 450 (75) (стаканов в минуту) 450 (75)

Принцип дозировки объемный с плавной регулировкой

Масса порции, г 100±2

Размеры стаканчика наружные, мм

верхний диаметр 60

нижний диаметр 40

высота 76

толщина стенки 1,5

Материал бумажной крышки подпергамент марки ПБ-1 1,5

Привод линии – электродвигатель мощностью, кВт 1,5

Привод вентиляторов аппарата – два электродвигателя мощностью каждый, кВт 4

Количество стаканчиков, загружаемых в одну люльку, шт. 8

Взбитость мороженого, поступающего на расфасовку, % 80-90

Температура закаленного мороженого, ° С –12 ÷ –14

Температура кипения аммиака в батареях аппарата, ° С –44

Температура воздуха в камере, °С –35

Площадь поверхности охлаждения аммиачных батарей, м2 360

Продолжительность закаливания при производительности 450 кг/ч, мин 27

Отводимое тепло (расчетное), кДж/ч 102000

Габаритные размеры, мм

длина 6200

ширина 3000

высота 3200

Масса, кг 7800

_____________________________________________

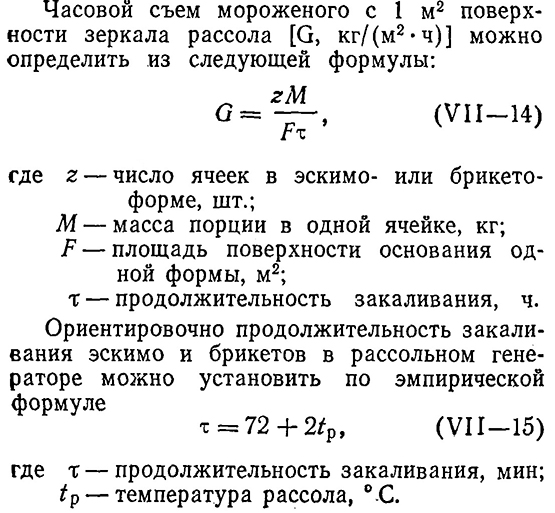

Оборудование для закаливания мороженого

Мороженое, поступающее из фризера, закаливают до температуры –12 ч ÷ 15° С с целью придания ему большей твердости и стойкости при последующем хранении.

Закаливание осуществляется при перемещении форм с мороженым, погруженных в рассол температурой не выше –25° С (в генераторах рассольного типа), или при продвижении мелкофасованного мороженого в морозильных аппаратах с воздушным охлаждением при температуре воздуха –26 ÷ –35° С, работающих отдельно или в составе линий, например М6-ОЛБ или M6-OЛB.

Закаливание в рассольных генераторах ведут до температуры в центральных слоях порций мороженого не выше –12° С, а дальнейшее закаливание (дозакаливание) производят в закалочных камерах до температуры не выше –18° С.

Генераторы рассольного типа, в том числе и механизированные, менее совершенны, чем аппараты с воздушным охлаждением (высокие затраты ручного труда, возможность попадания рассола в продукт, коррозия и быстрый износ форм).

В рассольных генераторах карусельного типа все процессы выработки эскимо механизированы и состоят из дозировки мороженого на порции, вставки палочек, закаливания, оттайки и покрытия поверхности эскимо шоколадной глазурью.

При укомплектовании механизированного генератора фризером и заверточным автоматом создается линия производства эскимо.

Основные узлы карусельного эскимогенератора составляют закалочная форма, дозатор, механизм для вставки палочек, съемно-глазировочная карусель, глазировочное устройство, системы рассольного охлаждения и приводной механизм.

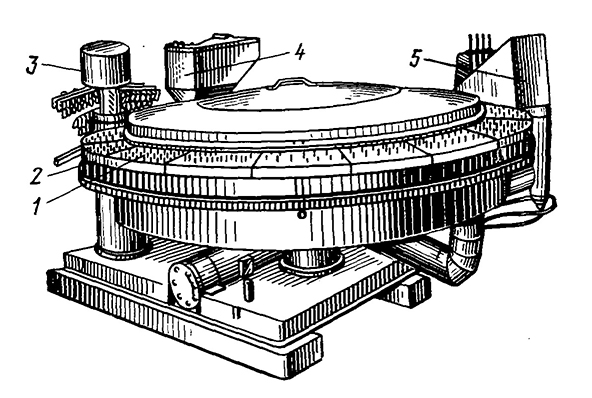

В карусельных эскимогенераторах (рис. VII–18) определяющим показателем является количество ячеек для порций мороженого и соответственно число концентрических рядов ячеек. Например, в эскимогенераторе ОГЭ имеется четыре концентрических ряда с общим количеством ячеек 640, т. е. по 160 ячеек в каждом ряду.

Рис. VII–18. Эскимогенератор карусельный:

1 – закалочная карусель; 2 – ячейки формовки для эскимо; 3 – загрузочная карусель;

4 – наполнитель; 5 – механизм для вставки палочек.

Карусельные эскимогенераторы позволяют поддерживать требуемые санитарные условия изготовления мороженого и незначительные отклонения массы порций при регулировке фризера непрерывного действия, обслуживающего генератор, на постоянную взбитость (70-80%).

Недостатком эскимогенераторов является попеременное охлаждение и отепление большой массы металла (форм, поддонов) и изоляции. Кроме того, отмечается невозможность наполнения без пустот ячеек мороженым при температуре фризерования (–4 ÷ –5°С), поэтому

в бункере генератора температуру мороженого за счет выдержки повышают до –3,5° С, что наряду с лишними энергозатратами ухудшает структуру закаленного мороженого.

Для предварительного охлаждения ячеек до заполнения закалочная форма между выемкой и заполнением совершает 12 шагов, следовательно, из общего количества 640 ячеек остаются незаполненными 48 (12х4) ячеек.