ОПРЕДЕЛЕНИЕ ВЛАЖНОСТИ

Влажность (суммарное содержание влаги и летучих веществ) является важнейшим показателем, в значительной степени определяющим качество сырья, полуфабрикатов.

Определение влажности в сырье, в готовых изделиях производят в соответствии с ГОСТами и ТУ. При внутрипроизводственном контроле применяют экспрессные методы, принятые для использования в производстве. Описание методов приведено при последующем изложении.

В хлебопекарной промышленности для определения влажности применяют методы высушивания анализируемого материала по изменению его массы до и после высушивания. Удаление влаги из материала (обезвоживание) осуществляется разными способами: сушкой нагретым воздухом, нагреванием материала, погружением в жидкость с относительно высокой температурой кипения, обработкой лучистой энергией и др.

Необходимо иметь в виду, что при высушивании вместе с парами воды могут удаляться и такие летучие вещества, как спирты, альдегиды, углекислый газ, летучие кислоты и др. При сушке веществ, особенно при медленно поднимающейся температуре, может протекать дальнейшее накопление продуктов брожения, повышающих влажность, и вместе с этим могут проходить биохимические процессы, повышающие содержание сухих веществ.

При определении влажности чаще всего применяют метод высушивания навески до постоянной массы в сушильных шкафах при 100—105° С с применением повторных высушиваний и взвешиваний. Для различных материалов требуется разная продолжительность обезвоживания как первоначального, так и последующих. Постоянная масса считается достигнутой, если разница между последующим и предыдущим взвешиваниями не превышает указанной в методике величины. Подготовка пробы в зависимости от структуры обезвоживаемого материала проводится измельчением в крошку, распределением тонким слоем или перемешиванием с наполнителем (пемза или песок, специально подготовленные).

Количество влаги в процентах (W) определяют по формуле:

![]()

где а — масса материала до высушивания, г;

б — масса материала после высушивания, г.

Иногда указывают не влажность материала, а содержание в нем сухих веществ (С), которое определяют в процентах по формуле:

![]()

При использовании наполнителей влажность продукта в процентах (W) вычисляют по формуле:

![]()

где M1— масса с наполнителем до сушки, г;

М2 — масва с наполнителем после сушки, г;

М— масса высушиваемого материала, г.

При определении влажности необходимо соблюдать следующие требования:

проверить соответствие сушильной аппаратуры и инвентаря (техническая характеристика аппаратуры и размеры сушильных стаканчиков) требованиям стандартов;

сушильные стаканчики, пластинки, тигли и др., а также рекомендуемые наполнители должны быть предварительно просушены и взвешены с требуемой точностью;

размер навески может несколько отклоняться от указанного в методике, особенно при взвешивании с точностью до 0,001 и 0,0002 г, в этом случае навеску берут при закрытой крышке;

высушивание во всех случаях проводят в бюксах при открытых крышках (при высушивании в металлических бюксах крышка подкладывается под бюксу), а охлаждение и взвешивание — при закрытых;

охлаждение до комнатной температуры проводят в эксикаторах. Притертые части эксикатора должны быть всегда смазаны вазелином или другой смазкой. При открывании крышку эксикатора следует сдвигать в сторону. Для поглощения паров воды в эксикатор чаще всего помещают прокаленный хлористый кальций только в виде кусков (гранулированный), заполняя им примерно 2/з конической части эксикатора. При появлении признаков увлажнения хлористый кальций следует заменить свежепрокаленным;

если расхождения между параллельными определениями превышают допустимые, определение повторяют, за результат принимают среднеарифметическое значение из нескольких параллельных определений;

рекомендуемые наполнители должны быть подготовлены следующим образом. Песок просеивают через сито с отверстиями 1,0— 1,5 мм и промывают водопроводной водой. Затем приливают концентрированную соляную кислоту (предварительно разбавленную водой в соотношении 1:1) в таком количестве, чтобы песок был полностью покрыт ею, помешивают толстой стеклянной палочкой и дают отстояться в течение 10—12 ч. Слив соляную кислоту, песок промывают водопроводной водой до нейтральной реакции (по лакмусовой бумажке), затем — дистиллированной водой, высушивают на воздухе и прокаливают в муфельной печи до полного удаления органических веществ. Хранят песок в банке, плотно закрытой пробкой. Пемзу измельчают в ступке, отделяют мелочь через сито с отверстиями диаметром 3—4 мл, сход с сита прокаливают и хранят так же, как и песок.

Определение влажности сырья и готовых изделий методами, предусмотренными ГОСТами или ТУ

Определение влажности основного и дополнительного сырья

Мука (ГОСТ 9404—60)

Отвешивают 5 г муки с точностью 0,01 г. Высушивание проводят в металлических бюксах в электрических сушильных шкафах при температуре 130° С в течение 40 мин плюс время повышения температуры до 130° С после помещения в шкаф навесок (не менее ГО и не более 15 мин). Отклонение от указанной температуры не должно превышать ±2° С. Шарик термометра, измеряющего температуру в сушильном шкафу, должен отстоять от верхнего края бюксы на 10 мм. Охлаждение в эксикаторе проводят в течение не более 2 ч. При навеске 5 г массу испарившейся влаги умножают на 20. Допустимые расхождения в параллельных определениях—до 0,2%, а в контрольных и арбитражных — до 0,5%.

Соль пищевая (ГОСТ 13685—68)

Отвешивают 10 г. соли с точностью до 0,001 г. Навеску высушивают в стеклянных бюксах в электрошкафах при 140—150° С до постоянной массы. Продолжительность первого периода сушки 1 ч, последующих — по 30 мин. Перед взятием навески соль должна быть измельчена до размера зерна не более 5 мм. Масса навески после высушивания при очередном взвешивании не должна отличаться от массы предыдущего на 0,001 г.

Дрожжи хлебопекарные прессованные (ГОСТ 171—69)

Отвешивают 1,5 г дрожжей с точностью до 0,0002 г. Навеску высушивают в стеклянных бюксах в электрошкафах при 105° С до постоянной массы. Продолжительность первого периода высушивания 4 ч, последующих — по 1 ч. Отличие от предыдущего взвешивания до 0,001 г. При вычислении влажности доли до 0,05 отбрасывают, доли, равные 0,05 и больше, округляют до 0,1.

Дрожжи хлебопекарные сушеные (МРТУ 18/121—66)

Отвешивают 2 г дрожжей с точностью до 0,0002 г, а далее анализ проводят по методике, предусмотренной для прессованных дрожжей.

Сахар-песок и сахар-рафинад (ГОСТ 12576—67)

Отвешивают 10 г сахара-песка с точностью до 0,0002 г (сахаррафинад быстро измельчают). Высушивают в стеклянных бюксах в электрошкафах при 105° С до постоянной массы. Высушивание начинают при 50° С, постепенно повышая температуру до указанного предела в течение примерно 30 мин. Продолжительность первого периода обезвоживания 3 ч, последующих — по 1 ч. Отличие от предыдущего взвешивания до 0,001 г. При параллельных определениях расхождение результатов при влажности сахара 0,2% и ниже должно быть до 0,001 %, а при влажности выше 0,2%—до 0,002%.

Масло коровье топленое и сливочное (ГОСТ 3626—73)

Ход определения без наполнителей. Отвешивают 5 или 10 г масла с точностью до 0,01 г. Обезвоживание проводят в сухом алюминиевом стакане, удерживаемом специальным держателем или щипцами. Нагревание проводят на плитке или газовой горелке до равномерного кипения. Признаками окончания испарения воды служат прекращение вспенивания и треска и появление легкого побурения. Нагревание проводят до тех пор, пока не станет отпотевать холодное зеркало или часовое стекло, удерживаемое над стаканом. Охлаждение проводят на чистом гладком металлическом листе. Расхождение в параллельных определениях влажности для топленого масла до 0,1%, а для сливочного до 0,2%.

Ход определения с наполнителями. Отвешивают 10 г масла с точностью до 0,01 г. В качестве наполнителя применяют бумажные ролики из полос фильтровальной бумаги шириной 7—8 мм и длиной 620 мм, свернутые на стеклянной палочке не очень туго. В каждый алюминиевый стакан вкладывают по три ролика. Предварительно сушат алюминиевый стакан с бумажными роликами в сушильном шкафу при 102±2°С в течение 1 ч и охлаждают в эксикаторе. Затем в стакан помещают навеску масла. Обезвоживание и охлаждение проводят так же, как и без наполнителя. Дополнительным признаком окончания процесса удаления влаги служит прекращение образования пузырьков на роликах. Расхождение между двумя параллельными определениями не должно превышать 0,02%.

Маргарин (ГОСТ 976—69)

Определяют суммарное содержание влаги и летучих веществ.

Арбитражный метод. Алюминиевую бюксу диаметром 5 см и высотой 4 см с помещенными в нее стеклянной палочкой длиной 7—9 см, оплавленной с обоих концов, и 2—3 г порошка прокаленной пемзы или 10—15 г прокаленного песка сушат в шкафу при 100—105° С до постоянной массы. Продолжительность первого и последующих периодов высушивания по 30 мин. В подготовленную бюксу отвешивают с точностью до 0,0002 г 2—3 г маргарина и помещают в сушильный шкаф при 100—105° С. После расплавления маргарин перемешивают с находящимся в бюксе наполнителем. Продолжительность первого периода сушки 2 ч, последующих — по 30 мин. Разница результатов взвешивания до 0,001 г. В случае увеличения массы берут данные предыдущего взвешивания. Расхождения между параллельными определениями влажности не должны быть более 0,2%.

Ускоренный метод. При ускоренном методе подготовка бюксы к определению такая же, как описано выше. Навеска маргарина 5—6 г, взятая с точностью до 0,01 г, обезвоживается при нагревании на плитке при температуре 160—180° С. Температура плитки контролируется термометром, погруженным в стаканчик с растительным рафинированным маслом, который ставят рядом с пробой. Содержимое бюксы непрерывно перемешивают стеклянной палочкой Об удалении влаги судят по отсутствию запотевания зеркала или часового стекла после прекращения потрескивания и по изменению окраски маргарина до темно-коричневой.

Жир с фосфатидами для хлебобулочных изделий (ОСТ 18-197—74)

Определяют суммарное содержание влаги и летучих веществ.

Арбитражный метод. Предварительным высушиванием при температуре 100—105° С доводят до постоянной массы алюминиевую бюксу диаметром 5 см и высотой 4 см и помещают в нее навеску жира около 10 г. Сушат в электрошкафу при 100—105° С. Продолжительность первого периода высушивания 45 мин, последующих — по 20 мин. Разница результатов взвешивания до 0,001 г. Точность взвешивания до 0,0002 г. При увеличении массы берут данные предыдущего взвешивания. Расхождение между параллельными определениями до 0,1%.

Ускоренный метод. В предварительно высушенную бюксу с помещенной в нее стеклянной щдлочкой длиной 7—9 см отвешивают с точностью до 0,01 г 10 г жира. Дальнейший ход анализа такой же, как при определении влажности в маргарине ускоренным методом.

Жир жидкий для хлебопекарной промышленности (ОСТ 18-197—74)

Определение влажности проводят так же, как и в жире с фосфатидами.

Масла растительные (ГОСТ 11812—66)

Определяют суммарное содержание влаги и летучих веществ. Отвешивают 5 г масла с точностью до 0,0002 г. Навеску высушивают до постоянной массы при 100—105° С. Продолжительность первого периода сушки 30 мин, последующих — по 15 мин. Разница результатов взвешивания до 0,005 г. Расхождение между параллельными определениями не более 0,04%;

Концентрат фосфатидный пищевой (ОСТ 18-27—75)

Арбитражный метод. С наполнителем определяют суммарное содержание влаги и летучих веществ. Стеклянный или алюминиевый стаканчик диаметром 5 см, высотой 4 см с помещенными в него палочкой и 5 г прокаленного песка предварительно сушат до постоянной массы. В него отвешивают с точностью до 0,001 г 5 г фосфатидного концентрата, тщательно перемешивают его с песком и сушат до постоянной массы при температуре 100—105° С, периодически помешивая. Продолжительность первого периода сушки 2 ч, последующих — по 1 ч.

Ускоренный метод (определение без наполнителя). Отвешивают 2 г фосфатидного концентрата-с точностью 0,001 г. Сушат в стаканчиках тех же размеров, что и при анализе с наполнителем, с вложенными в них стеклянными палочками, предварительно просушенными и взвешенными. Высушивание пробы до постоянной массы проводят при 130—135° С с периодическим помешиванием палочкой. Продолжительность первого периода сушки 2 ч, последующих — по 30 мин. Расхождение между параллельными определениями в обоих методах до 0,1%.

Молоко и молочные продукты (ГОСТ 3626—73)

Ход определения с наполнителем. При определении содержания сухого вещества и влаги в молоке, молочной сыворотке, сырах, твороге отвешивают 20—30 г песка. Стеклянную бюксу с песком и палочкой высушивают в течение 30—40 мин при 102±2°С, затем охлаждают в эксикаторе в течение 40 мин. Точность взвешивания до 0,001 г. В эту же бюксу вносят 10 мл молока (сыворотки) или 3—5 г сыра (творога), закрывают и тотчас же взвешивают. Затем содержимое тщательно перемешивают палочкой и при открытой крышке нагревают на водяной бане при частом перемешивании содержимого до получения рассыпающейся массы. Затем сушат в электрошкафу при 102±2°С до постоянной массы. Продолжительность первого периода сушки 2 ч, последующих — по 1 ч. Отклонение результата от предыдущего взвешивания до 0,004 г. Если при последующем высушивании наблюдается увеличение массы, то для расчетов принимают результаты предыдущего взвешивания. Расхождение между параллельными определениями до 0,1% для молока и 0,2% для сыра и творога.

Ход определения без наполнителя. Для определения сухого вещества (влаги) в молоке в металлическую бюксу вкладывают два кружка марли и высушивают при 105° С в течение 20— 30 мин, а затем охлаждают в эксикаторе в течение 20—30 мин и взвешивают. В подготовленную бюксу пипеткой вносят 3 мл молока, равномерно распределяя его по всей поверхности марли и, закрыв крышкой, взвешивают. Сушат при 105° С. Продолжительность первого периода высушивания 60 мин, последующих —по 20—30 мин. Отклонение от предыдущего взвешивания до 0,01 г. Сухой остаток молока на поверхности марлевого кружка должен иметь равномерный светло-желтый цвет. Расхождение между параллельными определениями до 0,2%. Для определения влаги (сухого вещества) в сырах и твороге применяют прибор ВЧ или ВЧМ (см. с. 39).

Консервы молочные

При ускоренном методе отвешивают 5 г продукта с точностью до 0,01 г (белок сухой молочный, сыворотка молочная сухая, сыворотка молочная, сгущенная и др., ГОСТ 8764—58). Сушат в бюксах, распределяя возможно равномернее тонким слоем по дну стаканчика при температуре 125° С в течение 20 мин. Расхождение между параллельными определениями до 0,3%.

Солод ржаной сухой ферментированный и неферментированный (ОСТ 18-218—75)

Отвешивают 5 г солода с точностью до 0 01 г и высушивают до постоянной массы при 105° С. При ускоренном методе определения влажности пользуются прибором Чижовой. Для этого навеску 4 г, взятую с точностью до 0,01 г, высушивают при температуре 160°С в течение 10 мин.

Ферментный препарат Амилоризин П10х (ОСТ 59-3—71)

Отвешивают 1 г препарата или 5 г сухой культуры и высушивают в сушильном шкафу при 105° С в течение 4 ч. Точность взвешивання проб до 0,0002 г.

При ускоренном методе обезвоживание проводят в приборе Чижовой марки ВНИИХП-ВЧ. Точность взвешивания до 0,01 г. Для этого берут навеску 1,5—2,0 г препарата или 5 г сухой культуры. Температура высушивания 160° С, время —6 мин.

Результаты анализа выражают с точностью до 0,1%.

Продукты переработки плодов и ягод

Фруктовые консервы сушат с наполнителем. В чистую сухую стеклянную или металлическую бюксу диаметром 5,0—5,5 см помещают 12—15 г прокаленного песка и стеклянную палочку, все высушивают при том же режиме, что и в опыте, и взвешивают с точностью до 0,001 г. Сюда помещают навеску материала 5—6 г и все высушивают в течение 4 ч при 98—100° С, затем охлаждают в эксикаторе. При использовании стеклянных бюкс охлаждение длится 25—30 мин, металлических—15—20 мин. Допускается высушивание в фарфоровых чашках диаметром 5—6 см при том же режиме. Расхождение между параллельными определениями до 0,5%.

При определении влаги в сушеных фруктах высушивание проводят без песка при температуре 98—100° С до постоянной массы.

Пектин пищевой сухой свекловичный (ОСТ 1862—72)

Отвешивают 0,5—0,8 г порошка с точностью до 0,0002 г. Высушивание проводят при 130° С в течение 50 мин.

Определение влажности хлеба и хлебобулочных изделий

Определение влажности ведут по методике, предусмотренной ГОСТ 21094—75.

Отбор пробы изделий массой более 0,2 кг производят следующим образом. Образец разрезают поперек на две приблизительно равные части и от одной из частей отрезают ломоть толщиной 1— 3 см, отделяют мякиш от корок на расстоянии около 1 см, удаляют все включения (изюм, повидло, орехи и др.), кроме мака. Масса выделенной пробы должна быть не менее 20 г.

При отборе пробы из образца массой 0,2 кг и менее из середины вырезают ломти толщиной 3—5 см, далее поступают так же, как описано выше. Масса выделенной пробы должна быть не менее 20 г.

Изделия, влажность которых определяют вместе с корочкой (ржаные и майская лепешки и др.), разрезают на четыре примерно равные части (сектора), затем выделяют одну часть образца и удаляют из нее все включения, кроме мака. Масса выделенной пробы должна быть не менее 50 г.

Выделенную пробу быстро и тщательно измельчают ножом, теркой иди другим измельчителем, перемешивают и сейчас же отбирают от нее 5 г и взвешивают с точнпстыо до 0,01 г в заранее просушенные при 130° С в течение 20 мим и тарированные металлические чашки с крышками (внутренний диаметр 45 мм; высота 20 мм).

В шкафах марок СЭШ-1 и СЭШ-ЗМ навески высушивают при 130° С в течение 45 мин с момента загрузки. Продолжительность повышения температуры до 130° С не должна быть более 20 мин. Высушивание проводят при полной загрузке шкафа. Для более ровного высушивания в сушильном шкафу СЭШ-1 в период сушки производят двух-трехкратный поворот диска с чашками.

В шкафу марки СЭШ-ЗМ диск вращается автоматически с включением основного нагрева.

Допускается высушивание в электрошкафах других марок при температуре 130° С в течение 40 мин. Температура 130° С с момента загрузки чашек в сушильный шкаф должна быть достигнута в течение 10 мин.

Во всех видах указанной сушильной аппаратуры допускается отклонение от установленной температуры не более чем на ±2° С.

Время охлаждения в эксикаторе должно быть не менее 20 мин и не более 2 ч.

Определение влажности основного и дополнительного сырья, полуфабрикатов и готовых изделий экспрессными методами

Определение влажности основного и дополнительного сырья

За последние годы в хлебопекарной промышленности широко внедрен экспрессный (быстрый) метод определения влажности материалов на приборе ВНИИХПа (Всесоюзный научно-исследовательский институт хлёбопекарной промышленности) марок ВЧ или ВЧМ.

В основу конструкции прибора (рис. 1) положен принцип прогревания тонкого слоя (до 2 мм) обезвоживаемого материала тепловыми (инфракрасными) лучами, исходящими из темного нагретого тела. Быстрое обезвоживание осуществляется выпариванием влаги из тонкого слоя анализируемого вещества, прогреваемого непосредственно прилегающими к нему с обеих сторон массивными плитами из материала с высокой теплопроводностью и теплоемкостью.

Массивные металлические плиты аккумулируют достаточное количество тепла и этим обеспечивают постоянство температуры обезвоживания при большой затрате тепла на быстрое испарение влаги. Верхняя плита в то же время служит как бы прессом для получения тонкого слоя материала. Плиты, излучающие тепло, нагреваются электрическими элементами. , .

Прибор может быть применен для быстрого обезвоживания органических и минеральных материалов, являющихся в сухом (нагретом) состоянии твердыми телами.

Особенно эффективно определение влаги в таких высокогидратированных коллоидных материалах, как хлебное тесто, клейковин, и др.

При определении влажности на приборе Чижовой необходимо соблюдать следующие условия:

толщина слоя обезвоживаемого, материала не должна превышать 1,5—2,0 мм при равномерном его распределении. Плиты прибора должны быть при обезвоживании расположены горизонтально. Необходима периодическая проверка идентичности температуры верхней и нижней плит;

взвешивание производят с точностью до 0,01 г;

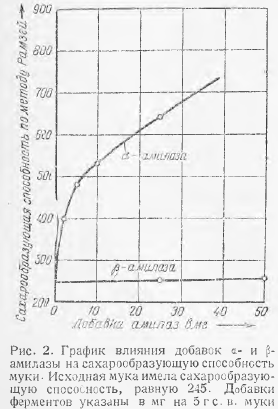

материал обезвоживают в предварительно заготовленных просушенных и тарированных пакетах из любой бумаги или между пластинками из алюминиевой фольги. Размеры пакетов и соотношение их длины и ширины можно по мере надобности изменять. При этом необходимо следить за тем, чтобы края пакетов не выходили за пределы пластин прибора. Квадратные листы бумаги (рис. 2) со стороной 16 см сгибают в виде треугольника, загибая края примерно на 1,5 см. Приготовленные пакеты предварительно сушат на приборе при температуре, установленной для высушивания материала, в течение 3 мин, а затем помещают в эксикатор. Одновременно можно высушивать до шести пакетов (до три в ряд). Сразу после высушивания и охлаждения пакеты взвешивают и хранят в эксикаторе не более 2 ч.

Около 5 г материала влажностью свыше 20% и около 4 г.материала с низкой влажностью распределяют по возможности равномер но по всей площади пакета. Бортики пакета, запрессованные npi высушивании, предотвращают возможность потерь анализируемое вещества во время анализа.

Для остывания обезвоженные навески помещают в эксикатор и несколько минут.

Длительность, температура обезвоживания сырья и другие показатели, установленные экспериментально, приведены в табл. 5.

При определении влажности других видов сырья, режим обезвоживания которых еще не установлен, длительность и температуру высушивания в зависимости от свойств и содержания влаги в материале находят следующим образом. Критерием температуры служит степень денатурации материала при обезвоживании. Длительность обезвоживания устанавливается на основании проверки скорости и полноты обезвоживания данного материала. Для этого отдельные навески, хранящиеся в герметически закрытой таре, высушивают от 1 до 10 мин с интервалом 1 мин. По результатам наблюдения строят график и по нему определяют время, необходимое для полного высушивания материала. Длительность этого периода устанавливают, исходя из срока, в течение которого материал полностью обезвоживается. Однако для гарантии продолжительность сушки увеличивают на 1—2 мин, за это время заметного изменения в массе обезвоженной навески не происходит.

Большая часть материалов высушивается в течение 5 мин при температуре плит 160° С, если необходимо, ее можно понижать.

После установления температуры и срока обезвоживания материала проверяют совпадение результатов, получаемых быстрым методом, с результатами высушивания до постоянной массы в сушильном шкафу при 105° С. Величины влажности, определяемые этими двумя методами, должны практически совпадать.

Определение влажности полуфабрикатов

Для определения влажности теста, жидких дрожжей, клейковины и других полуфабрикатов применяют следующие методы: высушивание в сушильном шкафу при температуре 105° С до постоянной массы; в сушильном шкафу при температуре 155° С (ускорении а также экспрессным метод на приборе БЧ или ВЧМ. Точность в шнвання во всех методах до 0,01 г.

Отвешивают 4—5 г полуфабриката и сушат в шкафу при 105°С до постоянной массы. Высушивание проводят в предварительно просушенных широких бюксах (диаметр 6 см и более) или на алюминиевых пластинках (длина стороны 8 см).

При анализе жидких дрожжей массу высушивают в чашках Петри (диаметр 8 см).

Взятую навеску распределяют тонким слоем и взвешивают, по возможности, быстро.

Продолжительность первого периода высушивания 4 -5 ч, последующих по 1 ч. Отклонение от предыдущего взвешивания не должно превышать 0,01 г.

Высушивание при 155° С проводят на пластинках или чашках Петри в течение 15 мин. Охлаждают в эксикаторе 20—25 мин.

Определяют влажность также и на приборе ВНИИХПа марки ВЧ или ВЧМ по методике, описанной на с. 39.

Расхождения между параллельными определениями составляют до 0,3% для проб влажностью до 55% и 0,5%—для проб властью свыше 55%.

Режимы обезвоживания некоторых полуфабрикатов на приборе ВНИИХПа приведены в табл. 6.

* Пшеничное тесто можно высушивать без пакетиков на тарированных листах фольги.

** В первую минуту обезвоживания верхнюю плиту прибора держат приподнятой на 1—2 см во избежание разбрызгивания жидкого материала.

*** В первые минуты высушивания для обеспечения параллельности плит на противоположный креплению край плиты ставят дополнительный груз 2—3 кг.

Определение влажности готовых изделий

Определение влажности мякиша

Метод высушивания ломтя. Из середины изделия вырезают ломтик мякиша размером примерно 6X6 см, толщиной 0,5— 0,7 см. Ломтик разрезают пополам, из каждой половины берут навески по 5 г, при этом тщательно следят, чтобы после взвешивания не было потерь. Взвешивание и высушивание можно проводить на тарированном листе фольги. Высушивание ведут при 160° С в течение 3 мин в приборе ВНИИХПа марки ВЧ. По истечении этого времени навески из прибора переносят в эксикатор для остывания на 1—2 мин, после чего проводят взвешивание и подсчет обычным способом.

Расхождения между результатами определений влажности мякиша ряда сортов хлебобулочных изделий по ГОСТ 21094—75 и на приборе не превышает 1%.

Meтод высушивания измельченного мякиша хлеба. Пробу, измельченную в крошку, взвешивают с точностью до 0,01 г и помещают в предварительно заготовленные просушенные и тарированные пакеты из бумаги. Высушивание проводят при 160° С в течение 5 мин. При этом тщательно следят за тем, чтобы слой материала при высушивании не превышал 1,5—2,0 мм. Затем пакет с содержимым переносят в эксикатор для охлаждения на 1—2 мин, взвешивают и вычисляют влажность в процентах.

Разница между показателями влажности, полученными ускоренным и общим стандартным методами, составляет в среднем: по хлебу из ржаной обойной и обдирной муки +1,0%; по ржано-пшеничному + 0,4%; по хлебу из пшеничной муки +0,3%.

Определение влажности целого хлеба

Вариант 1. Для определения влажности берут целое изделие (буханку, батон, булку и т. п.) и вырезают из него часть, в которой соотношение между количеством мякиша и корки такое же, как и в целом хлебе. Так, у формового хлеба, верхнее и нижнее основания которого представляют собой прямоугольники, а также у батонов и подобных им по форме хлебов вырезают для анализа одну четверть изделия; у городских булок на анализ берут половину, у круглого хлеба — ломоть в виде сектора.

Часть хлеба, например одну четверть, взвешивают и нарезают без потерь на ломтики толщиной не более 5 мм. Нарезанные ломтики укладывают на лист бумаги и помещают для подсушивания в сушильный шкаф или печь.

Высушенные сухари охлаждают, взвешивают и измельчают без потерь в сухарную крошку, которую перемешивают и берут из нее две навески по 5 г для определения влажности в приборе. Высушивание проводят в течение 5 мин при температуре 160° С.

Влажность целого хлеба рассчитывают по формуле:

![]()

где х—влажность целого хлеба, %;

А — первоначальная масса хлеба (1/4, 1/2 или сектора), г;

В— масса подсушенного хлеба (ломтиков), г;

С - содержание сухого вещества в сухарной крошке, %.

Вариант 2. При наличии специального измельчителя влажность целого хлеба определяют в следующем порядке.

Часть хлеба, идущую на анализ, взвешивают, разрезают (без потерь) на небольшие кусочки и пропускают через измельчитель. После этого рабочие части измельчителя очищают от приставших к ним кусочков и крошек, которые присоединяют к общей массе измельченного хлеба.

Так как при измельчении хлеба происходит потеря влаги ( приблизительно 1—2%), полученную крошку взвешивают, чтобы определить потерю при подготовке навески. Из перемешанной и взвешенной крошки берут две навески по 5 г. Влажность определяют в приборе ВНИИХПа марки ВЧ. Продолжительность высушивания навесок 5 мин при 160° С.

Влажность целого хлеба (в %) определяют по формуле:

![]()

где В — влажность крошки, полученная при высушивании в приборе, %;

К—масса взятой для анализа части хлеба (1/4, 1/2 или сектора), г;

К, — масса крошки после ее измельчения, г.

Вариант 3. При определении влажности целого изделия массой до 100 г навеску для анализа берут так же, как в варианте 1.

Взвешенную четвертинку (1/2, сектор) нарезают (без потерь) тонкими ломтиками (толщиной примерно 2 мм) и укладывают в один слой в предварительно высушенные и взвешенные бумажные пакеты для высушивания в приборе. В каждый пакет помещают около 5 г нарезанных ломтиков (без взвешивания). Высушивание производят как обычно — по два пакета одновременно в течение 5 мин при 160° С.

Таким образом просушивают до постоянной массы все нарезанные ломтики изделия.

Высушенные пакетики с ломтиками изделия взвешивают.

Влажность целого хлеба (в %) определяют по формуле:

![]()

где А — масса изделия, пошедшего на анализ (1/4, 1/2 или сектора), г;

В — масса всех пакетиков с высушенными ломтиками, т;

С — масса всех высушенных пакетиков, г.