ФОРМОВАНИЕ СЫРА

Зерна в готовой сырной массе обычно бывают разной величины, и их необходимо соединить в крупные куски — монолиты. Монолитам придают различную форму: шаровидную, цилиндрическую, прямоугольную, квадратную и др. Формуют сыры также для отделения оставшейся между зернами сыворотки. Кроме того, форма некоторым образом влияет на процесс созревания сыра и усушку во время хранения. Так, созревание мягких сыров идет с поверхности внутрь Поэтому их вырабатывают в основном небольших размеров, но с большой удельной поверхностью. Твердые сыры созревают из центра к периферии, их размеры больше, а удельная поверхность по отношению к массе сыра меньше. С изменением фермы изменяется и площадь поверхности. При одной и той же массе наименьшую поверхность будет иметь сыр круглой формы, затем цилиндрической, квадратной и прямоугольной. Так, ярославский сыр цилиндрической формы при высоте 30 см и диаметре 10 см массой 2,5 кг имеет площадь поверхности на единицу массы 440 см2, тогда как голландский круглый той же массы высотой 15 см, диаметром 14 см — всего 316 см2. С увеличением массы сыра удельная поверхность уменьшается. Швейцарский сыр, имея гораздо большие массу и размеры, отличается малой удельной поверхностью, равной примерно 280—300 см2.

Благодаря такой поверхности в швейцарском сыре долго сохраняется повышенная температура во время формования и прессования, создаются лучшие условия для развития анаэробной микрофлоры, он медленно усыхает и просаливается. Способов формования сыров много, но в основном применяют формование из пласта, формование наливом и насыпью. Первый способ используют при выработке очень многих сыров: швейцарского, советского, голландского, ярославского, костромского, московского и др.

При формовании из пласта обычно сырным зернам дают свободно осесть и образовать пласт под сывороткой. Для этого зерно подают к стенке (противоположной патрубку) аппарата выработки сырного зерна и отделяют сырную массу зернособирателем. Последний представляет собой раму, затянутую серпянкой. Закрепив зернособиратель на бортах аппарата для получения пласта нужных размеров, сыворотку сливают через патрубок или с помощью насоса. После этого зернособиратель заменяют зажимной доской. Пласт должен быть на 2—3 см выше, чем готовый сыр, так как изменения в сырах, имеющих определенную длину и ширину, протекают только по высоте.

В целях увеличения пропускной способности аппаратов (ванн или котлов) и более рациональной организации труда часто применяют переливной метод. Аппараты выработки сырного зерна устанавливают на возвышенности с таким расчетом, чтобы через патрубок сырная масса самотеком сливалась в передвижную формовочную ванну. Последняя должна иметь двойное дно, причем внутреннее дно должно быть перфорированным. Можно заменить перфорированное дно внутренней передвижной перфорированной перегородкой — сеткой. Она служит для отделения сыворотки от зерна на определенном расстоянии от торцовой стенки ванны в зависимости от количества сырной массы. Закончив обсушку зерна, 60—65 % сыворотки и оставшуюся массу (зерно с сывороткой) сливают самотеком через патрубок в формовочную ванну, в которой образуют пласт. При изготовлении сыров голландского, российского, костромского и других, у которых после обсушки зерно достаточно сухое и крепкое, можно перекачивать зерно с сывороткой насосом в формовочную ванну. В таком случае пет надобности монтировать аппараты выработки сырных зерен на эстакаде, они могут быть размещены на уровне пола.

После переливания зерна с сывороткой в формовочную ванну содержимое надо оставить в покое на 5—7 мни. За это время зерна оседают и образуют плотный пласт без пустот. Одновременно с образованием пласта отделяется захваченная с зерном сыворотка, которую сливают окончательно посте проверки в разных местах толщины пласта. Полученный пласт обязательно подпрессовывают. Для лучшего дренажа и во избежание потерь зерна пласт покрывают серпянкой, а затем накладывают металлические пластины. Прессуют пласт под давлением 0,02 МПа на 1 см2 поверхности сыра (или 1 кг груза на 1 кг сыра) в течение 15—30 мин в зависимости от свойств сырной массы. Вместо пластин можно применять пневматические прессы (рис. 7). При увеличении давления примерно до 0,05 МПа можно эту операцию сократить до 10—12 мни. Пласт после прессования должен быть упругим и иметь гладкую поверхность.

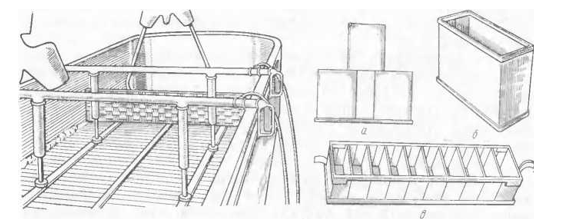

Рис.7. Подпрессование пласта в ванне

Рис.8. Перфорированные формы

![]()

Полученный пласт разрезают обычным или специальным ножом на равные куски, после чего размещают их в формах, которые закрывают крышкой и переносят на стол В формах сыры оставляют па 20—30 мин, затем переворачивают 2—3 раза для равномерного уплотнения сырной массы во всем монолите. Когда сыр принял соответствующую форму, его заворачивают в салфетки, По данным А. П. Белоусова, салфетки ускоряют выделение сыворотки на 20—25 %. При формовании сыра без салфеток получается незамкнутая поверхность. Однако обертывание сыра салфетками — очень трудоемкий процесс, ие поддающийся механизации. Поэтому возникает необходимость разработать способ формования и прессования сыра без использования салфеток.

Для рассольных сыров мы применили перфорированные формы без салфеток и серпянки (рис. 8). Дренажным материалом могут быть фильтры, изготовленные из лавсана, а также пористая пищевая резина. В настоящее время широко применяется бессалфеточное прессование в перфорированных формах В них имеется вкладыш из нержавеющей металлической сетки с очень мелкими отверстиями. Вкладыш заменяет салфетку, обеспечивает дренаж и получение достаточно замкнутой поверхности прессуемых сыров.

Положительным в формовании из пласта является то, что легче получить более плотное тесто, следовательно, и более правильную форму глазков, а также одинаковые по массе головки сыра. Недостатком этого способа является прерывность процесса, вследствие чего нарушается поточность и затруднена механизация и автоматизация производства.

В последние годы большое распространение получил метод формования наливом как при выработке мягких, так и большинства твердых сыров. Этот метод более прогрессивный и легко поддается механизации и автоматизации. Так, на всех поточных линиях, о которых будет сказано ниже, сыры формуются наливом. Недостаток метода формования наливом — это возможность появления пустотного рисунка в сыре.

При формовании наливом отдельные зерна размещаются в форме неплотно, особенно если они достаточно велики, и между ними остаются промежутки. Сыворотка быстро стекает и на ее место извне засасывается воздух, так как поверхность сыра незамкнутая. Удалить воздух труднее, чем сыворотку, и поэтому образуются пустоты. Для того чтобы предотвратить это явление, применяют вибрацию, вакуумирование, ускоряющие выделение сыворотки и уплотнение сырной массы. При этбом, способе формования, как правило, по окончании обсушки зерна удаляется 50—70 °/р сыворотки. Оставшуюся массу при постоянном помешивании наливают в мешки или формы, устланные серпянкой. Если формы не имеют дна, то их ставят на стол, на котором заранее размещена решетка, покрытая серпянкой. Столы передвижные с наклонной поверхностью для стенания сыворотки.

Для получения одинаковых по массе головок необходимо сырную массу в аппарате выработки сырного зерна постоянно размешивать, чтобы в единице объема сыворотки обеспечить одинаковое количество зерна. Однако и при таком способе формования не всегда можно получить одинаковые по массе головки; лучше всего применять формовочные устройства. Они бывают различных конструкций, но общим является то, что в эти устройства можно вместить все содержимое ванны—сырное зерно с сывороткой одновременно. Кроме того, благодаря большому количеству сыворотки зерна укладываются плотнее н распределяются в формах более равномерно. Особенно большое распространение получили формовочные устройства при поточных способах производства сыра.

В производстве некоторых видов сыров используют насыпной метод формования, например при выработке российского сыра. В этом случае сырное зерно насосом или самотеком (из аппаратов выработки сырного зерна) направляется на вибрационное сито (лоток) для удаления сыворотки. Освобожденные от сыворотки зерна из бункера поступают в формы, установленные на транспортере. Обычно формы предварительно выстилают влажной чистой серпянкой. Зерно в формах уплотняют, натягивают серпянку, концы которой укладывают аккуратно на поверхности сыра, и прессуют.

Недостатком насыпного метода является наличие в сыре воздуха, который способствует окислительным процессам, что сокращает срок хранения продукта. На практике предпочитают формование вести под небольшим слоем сыворотки, т. е. наливом, или насыпью под вакуумом.