Выработка сыра унифицированной цилиндрической формы на линии Д. А. Граникова производится следующим образом (рис. 18). Резервированное, или зрелое, молоко пастеризуют при 68—70 °С, охлаждают до температуры свертывания и наливают в сыроизготовители. В молоко добавляют необходимое количество кальциевых солей (20 — 40 г на 100 кг молока), зрелого молока (от 10 до 40% в зависимости от вида сыра) и свертывают сычужным ферментом. Д. А. Граников считает обязательным применение зрелого молока, так как при этом отпадает необходимость в бактериальных заквасках.

Готовый сгусток обрабатывают в сыроизготовителе периодического действия типа «Штейнекер», снабженном набором ножей и мешалок. Перед вторым нагреванием часть сыворотки (до 50% объема молока) удаляют через специальный крап, а для улавливания зерна устанавливают разборную сетку. В конце обработки перед выпуском сырной массы сыроизгото- витель герметически закрывают и создают в нем с помощью инжектора вакуум около 2,9 - 1014 Па. Затем открывают выпускной клапан в нижней части сыроизготовителя и сырная масса равномерно разливается в специальные формовочные устройства. Равномерность слива регулируется постепенным гашением вакуума.

Для отделения сыворотки от сырной массы заполненные формовочные устройства подвергают вибрации. В процессе вибрации сыры уплотняются, в результате чего создается замкнутая однородная плотная структура теста.

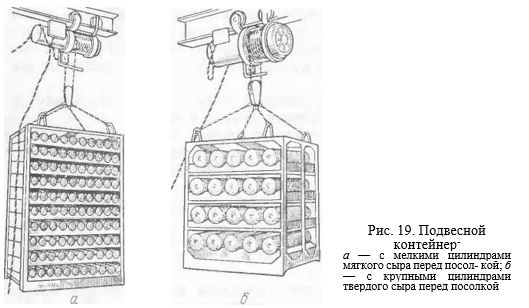

По окончании формования уплотненные головки сыра заворачивают в ткань и отправляют на прессование. Прессуют на горизонтальных пневматических прессах. После прессования сыры на контейнере (рис. 19) тельфером опускают в рассольный бассейн для посолки. Таким образом, все процессы механизированы и осуществляются в потоке.

ПОТОЧНАЯ ЛИНИЯ ФИРМЫ «СЕПАРАТОР»

В СССР поточную линию фирмы «Сепаратор» (Швеция) используют для производства российского сыра на Ленинградском и Тихорецком сыродельных комбинатах Краснодарского края. Молоко, поступившее на выработку сыра, свертывают в сыроизготовителе, полученный сгусток обрабатывают и по мере готовности зерна массу подают на вибрирующий аппарат (рис. 21), в котором отделяется сыворотка, а зерно посыпают солью и направляют в бункер. Из бункера сырная масса попадает в формы, установленные на транспортере. Последний наполненные формы подводит под пневматические прессы. После прессования сыры поступают в камеру созревания

ПОТОЧНАЯ ЛИНИЯ ФИРМЫ «ХАНКИЯ»

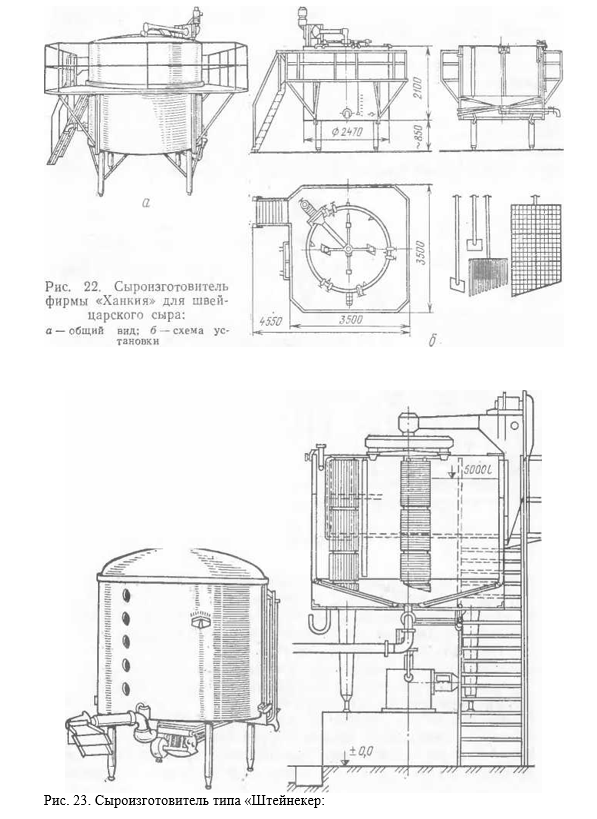

Для изготовления швейцарского сыра на Калининском сыродельном заводе Армянской ССР смонтирована линия фирмы «Ханкия» (Финляндия). Сыроизготовитель фирмы «Ханкия» приведен на рис. 22. Технологическая схема приготовления сыра следующая. Молоко свертывают за 35—40 мин, затем сгусток режут и дробят проволочным ножом, вымешивают, вторично нагревают и зерно обсушивают. Когда зерно готово, приступают к формованию сырной массы переливным способом. Удалив некоторую часть сыворотки, разливают массу в формовочное устройство.

ПОТОЧНАЯ ЛИНИЯ ПРОИЗВОДСТВА ШВЕЙЦАРСКОГО СЫРА (ЧССР)

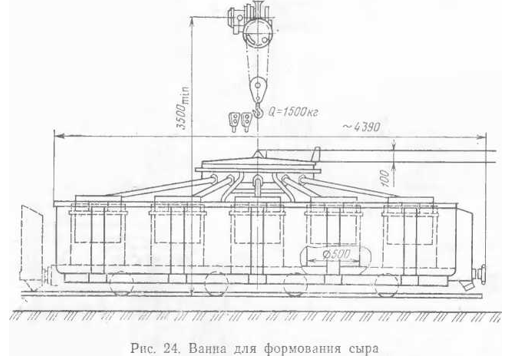

Линия состоит из сыроизготовигеля типа «Штейнекер» вместимостью 5000 л молока (рис. 23), ванны для формования (рис. 24) и установки с 10 прессами для каждого круга сыра. Ванна имеет двойное дно, одно дно подвижное и во время прессования служит в качестве стола. Размеры ванны соответствуют по длине пяти формам для сыров диаметром 640 мм, по ширине — 2 формам (по 640 мм), а высота составляет примерно 800 мм. Ориентировочно размеры ванны следующие: 3500X1400X800 мм.

Пастеризованное и охлажденное до температуры свертывания (32—34 °С) молоко поступает в сыроизготовитель, который установлен на эстакаде. В смесь молока вносят соли кальция,бактериальную закваску и сычужный фермент и оставляют в покое для свертывания.

По достижении готовности сгустка (через 30—35 мин), его дробят, осуществляют постановку зерна, затем сырную массу вымешивают, при этом одновременно постепенно удаляется часть сыворотки через сетку, вставленную в сыроизготовитель. Удаление сыворотки продолжается до конца выработки сыра. После второго нагревания и обсушки зерна приступают к формованию. Оставшуюся сыворотку вместе с сырной массой сливают через дозировочное устройство в мешки из серпянок,вложенных в перфорированные цилиндрические формы высотой 60—70 см, без дна. Формы в количестве 10 шт. размещают в два ряда по длине ванны (по 5 в каждом). Ванна снабжена колесами и поставлена на рельсы, проложенные вдоль линии. Для равномерного распределения сырной массы но формам дозировочное устройство имеет 10 отверстий разных диаметров в зависимости от расстояния между ним и формой. Чем меньше расстояние, тем меньше диаметр отверстия.

Дозировочное устройство имеет 10 труб одинакового диаметра, но разной длины. Каждая труба оканчивается в центре формы, которую необходимо заполнить. Продолжительность слива всей массы вместе с сывороткой из сыроизготовителя в формы—около 10 мин. По мере наполнения форм сырной массой сыворотка отделяется и заполняет ванну. Из ванны сыворотку сливают через штуцер в нижней ее части в канал шириной 20 см, глубиной 10 см.

Сыворотка по этому каналу самотеком отводится на дальнейшую переработку. После распределения сырной массы по формам ее закрывают верхней частью серпяночного мешка, на него накладывают вторую форму несколько меньшего диаметра. Вторая форма сплошная, без отверстий и с дном. Она предназначена для предварительного прессования сыров в ванне. Затем ванну по рельсам передвигают под прессовальную установку, которая расположена в конце линии. Установка имеет 10 пневматических прессов для каждого сыра в отдельности (рис. 25). Расположение прессов соответствует расположению форм. Первое прессование длится 10—15 мин под давлением 0,4905 • 104 Па. Далее сыры в серпяночном мешке освобождают от металлических форм (обеих), надевают деревянные обечайки и прессуют. Для этого подвижное дно ванны с сырами поднимают с помощью тельфера до верхнего края ванны,укрепляют подпорками,и дно превращается в прессовальный стол. На сыры опускают подвижную часть пресса и прессуют под давлением,регулируемым монометром. Прессуют сыр 6-8ч, при этом один или максимум два раза перепрессовывают.

Отпрессованные сыры остаются на столе в цехе без серпянок до следующего дня. На этой линии ручной труд применяется только во время формования и при перемещении ванны под пресс и обратно. Три такие линии обслуживают мастер и 6 рабочих.