Южный овечий сыр (качкавал). Его вырабатывают преимущественно из овечьего молока или из смеси овечьего с козьим, но можно и из коровьего молока. Технологический процесс его приспособлен к теплым сырохранилищам и обеспечивает получение сыров удовлетворительного качества даже при неблагоприятных условиях (низкой влажности сырных камер и пр.). Благодаря своей форме он легко высыхает, превращаясь в сухой твердый терочный сыр. По способу изготовления он относится к группе сыров с предварительной чеддеризацией сырной массы до формования.

Как правило, его вырабатывают из сырого молока в период доения овец в течение 3—4 мес в условиях летних пастбищ. Можно вырабатывать сыр также из пастеризованного молока, но тогда необходимо вносить в молоко чистые культуры молочнокислых бактерий стрептококков и небольшое количество молочнокислых палочек в соотношении 4:1 или 5:1. Если сыр вырабатывают из сырого свежего овечьего молока, то рекомендуется вносить чистые культуры от 0,2 до 0,5 % в зависимости от степени зрелости молока. При отсутствии чистых культур молоко подогревают до температуры свертывания, оставляют некоторое время для повышения кислотности молока на 4—5 °Т по сравнению с первоначальной, после чего вносят сычужный фермент. Температуру свертывания белков молока устанавливают 30—33 °С, продолжительность свертывания — 30—35 мин до получения плотного сгустка.

Разрезают сгусток осторожно, так как он менее эластичен, чем сгусток из коровьего молока. Разрезание и постановку зерна ведут с перерывами на 1—2 мин. Продолжительность операции обычно составляет 10—20 мин, после чего продолжают вымешивать до второго нагревания 15—20 мин. Размер зерна должен быть 5—7 мм, иногда несколько больше — 7— 10 мм, особенно при использовании свежего молока. При втором нагревании, продолжающемся 10—15 мин, температуру сырной массы поднимают до 40—42 °С. При низких температурах наружного воздуха целесообразно устанавливать температуру второго нагревания 42—45 °С. Благодаря вымешиванию после второго нагревания зерно доводят до такого состояния, когда оно не склеивается в руке и скрипит на зубах. Вся обработка длится 50—70 мин. Сырной массе дают осесть, отводя зерна к одному концу сыроизготовителя с таким расчетом, чтобы образовался пласт толщиной 10—12 см. Сыворотку удаляют полностью, а на пласт накладывают щитки и прессуют в течение 30 мин под давлением 0,02 МПа на 1 см2 поверхности, или 1 кг груза на 1 кг сырной массы.

Если производство небольшое, сырный пласт можно образовать на столе, выложив сырную массу в специальную раму, выстланную влажной серпянкой после удаления сыворотки. Пласт сырной массы на столе в раме также подпрессовывают и разрезают на одинаковые фоки размерами 25x25 см. Куски укладывают на серпянку один на другой в 3—4 ряда (стопкой), аккуратно завертывают и переносят па специально подготовленный стол или в термостат для созревания при температуре 30—35 °С. Вместо термостата можно использовать небольшую ванну с изолированными или двойными стенками.

Во время чеддеризации происходит усиленный молочнокислый процесс с образованием газа. Вначале образуются круглые глазки, а затем по мере чеддеризации и сплющивания кусков сырного теста глазки приобретают неправильную щелевидную форму. Признаком готовности является тягучесть сырной массы при нагревании. Для того чтобы ее определить, сырную массу опускают в горячую воду температурой 75°С.

Готовая для плавления сырная масса имеет мягкую слоистую консистенцию. Плавление производят на специальных установках при 70—75 °С. Готовую сырную массу переносят на стол для формования и посолки. В формах сыр остается 5—6 ч, затем его вынимают, солят влажной мелкой солью и опять переносят в форму. Посолку в формах продолжают до тех пор, пока сыр не затвердеет достаточно для того, чтобы он не оседал в теплом подвале.

Южный овечий сыр вырабатывают в форме низкого цилиндра со слегка выпуклыми поверхностями диаметром 30— 35 см, высотой 8—10 см; масса сыра 5—8 кг, а также в виде прямоугольного бруска со слегка округлыми гранями, длина бруска 22—24 см, ширина 16—18 см, высота 8—10 ом; масса сыра 4—6 кг.

При выработке прямоугольного сыра его прессуют в течение 30 мин при давлении 0,1—0,2 МПа на 1 см2 поверхности для придания более правильной формы. При прессовании под крышку кладут салфетку. Сыры маркируют при помощи казеиновых цифр. Южный овечий сыр, особенно если овечье молоко перерабатывают в цельном виде, должен содержать жира 50 % и более в сухом веществе. Солить сыр можно в рассоле концентрацией 20—22 % при 10- 12 °С в течение 6—7 дней. Созревает сыр в теплом сухом помещении при 16—22 °С и влажности 80—85%. Однако считают, что сыр должен созревать при температуре не выше 16—18 °С.

Сыр сулугуни. Этот сыр вырабатывают из коровьего, буйволиного, овечьего и козьего молока. Производство сыра сулугуни особенно развито в Грузинской ССР. Форма — низкий цилиндр, высота 1,5—3,5 или 1,5—2,6 см, в первом случае диаметр 12—20, во втором—12—15 см; масса сыра соответственно 1 —1,5 и 0,3—0,8 кг. Сулугуни вырабатывают с содержанием жира 45 % в сухом веществе, влаги не более 50 % и соли от 1 до 4 %. Допускается отклонение по содержанию жира в сухом веществе для 2-дневпого сыра 2%, а для сыров более старшего возраста еще 2%. Сыр сулугуни 2-дневного возраста не допускается к реализации при содержании жира менее 43%, а остальные — менее 40%. Сыр сулугуни используют в свежем виде после однодневной посолки. Этот сыр не имеет корки.

Вкус свежих сыров молочнокислый, а выдержанных — остросоленый со специфическим привкусом, свойственным сырам, подвергающимся плавлению при обработке сырной массы. Тесто сыра плотное, эластичное, слоистое, от белого до слабожелтого цвета. Глазков сыр не имеет, допускается небольшое количество щелевидных пустот.

Молоко, предназначенное для выработки сулугуни, должно быть достаточно зрелым. Поэтому к нему необходимо добавить от 0,3 до 1,2 % закваски, приготовленной на чистых культурах, применяемых для мелких сыров. Кислотность коровьего молока после добавления культур должна составлять 22— 23 °Т, а овечьего — 28—30 °Т. В овечье молоко рекомендуется также вносить 15—25 г хлорида кальция и калиевую селитру в количестве 30 г на 100 кг молока.

После внесения культур и химикалий молоко подогревают. Свертывают молоко сычужным ферментом или пепсином при 31—32 °С. Овечье молоко можно свертывать и при более высокой температуре (до 35 °С). Продолжительность свертывания не должна превышать 25—30 мин. За 3—5 мин до окончания свертывания определяют готовность сгустка на излом. Сгусток при выработке сыра сулугуни должен быть плотным; разрезают его вертикальными и горизонтальными ножами; расстояние между лезвиями или проволоками ножей должно быть 8—10 мм. После разрезания сырную массу оставляют па 2— 3 мин для выделения сыворотки и затем осторожно вымешивают в течение 15—20 мин.

Второе нагревание проводят при 33—35 °С, можно обойтись без него, если повысить температуру свертывания па 2— 3 °С. После нагревания сырную массу продолжают вымешивать 5—15 мин до получения зерна достаточно сухого, по не потерявшего клейкости. Вымешивание прекращают и сырные зерна сдвигают в одну сторону сыроизготовнтеля, а затем с помощью рамы, обтянутой серпянкой, образуют пласт. Сырный пласт подпрессовывают в течение 20 -30 мин под давлением 0,02 МПа на 1 см2 поверхности, или 1 кг груза на 1 кг сырного пласта. Сырный пласт разрезают на одинаковые части, укладывают в серпянку стопкой по 4—6 брусков в каждой, выдерживают в течение 5—7 ч при 30 -35 °С, переворачивая их через каждые 1 —1,5 ч и меняя бруски местами. Размеры брусков 15—25 см, однако они могут быть и больших размеров: длиной 40—50 см, шириной 15—20 см и высотой 8—10 см. При понижении температуры до 20—25 °С созревание сырной массы может длиться 10—12 ч.

Во время созревания продолжается, постепенно замедляясь, выделение сыворотки из сырной массы. Кислотность сыворотки— один из показателей процесса созревания. Постепенно повышаясь, она к концу созревания достигает 70—80 °Т, а кислотность массы— 150—160 °Т. К концу созревания сырная масса бывает пронизана многочисленными «глазками» сплющенной, растянутой формы. Созревшее тесто должно хорошо растягиваться и слипаться. Такое тесто дробят на сырной дробилке (или ножами) на мелкие части величиной 0,5|—1 см и плавят в подкисленной воде при 70—80 °С. Лучшая температура для получения слоистого теста — 65—70 °С.

На крупных предприятиях процесс плавления рационализирован. Группа специалистов Грузинского совнархоза (Г. Н. Накашпдзе и др.) с успехом применила для плавления тестомесильную машину марки «Стандарт» с дежой вместимостью 200 л и шпигорезку. Зерно из ванны не вынимают, а образуют в ней пласт, удаляя из него всю сыворотку. Пласт подпрессовывают и оставляют в ванне для созревания (чеддеризации). Созревшая сырная масса подается в шпигорезку, где она режется на кусочки размером в 1 см. После этого сырная масса порциями по 50 кг вымешивается и растягивается в дежах, для того чтобы продукт приобрел слоистую консистенцию Готовую сырную массу переносят на стол для формования и посолки. При такой механизации улучшилось качество сыра, повысилась производительность труда на 75 %, а расход сырья снизился на 2,4 %.

После остывания сыра производят посолку. Для этого свежие сыры помещают па 12—18 ч в насыщенный рассол температурой 8—10 °С или натирают 2—3 раза каждую головку мелкой солью в течение 20—30 ч через равные промежутки времени. Как указывалось, сыр сулхгуни можно направлять на реализацию непосредственно после посолки или через некоторое время после выдержки в водном рассоле соли концентрацией 18—20 % или в кислосывороточном рассоле концентрацией 15—16 %.

Сыры упаковывают в бочки вместимостью 25—100 кг и заливают насыщенным рассолом. При перевозке на небольшое расстояние и при быстрой реализации сыры можно транспортировать в бочках без рассола или в ящиках. Свежие сыры (без выдержки) большей частью перед употреблением в пищу поджаривают на сковороде или на вертеле до полного размягчения или плавления.

А. В. Пиранишвили под руководством автора книги разработал более рациональную технологию сыра сулугуни нз пастеризованного коровьего молока. Созревание сырого нормализованного молока проводят при 8—10° С до кислотности 21 °Т. Затем молоко пастеризуют и охлаждают до температуры свертывания, вносят в молоко водный раствор хлорида кальция из расчета 10—20 г сухой безводной соли на 100 кг молока и 0,8—1,2 % бактериальной закваски. Свертывание производят при 33—35 °С сычужным ферментом, продолжительность свертывания 20—25 мин. Бактериальная закваска для сулугуни подобрана по способности штаммов накапливать характерные для него аминокислоты. В состав закваски включены Str. lactis штамм 1032, Str. lactis subsp. diacetilactis штамм 730, Str. thermophilus штаммы 16,17 и 1011, Lbs. lactis штамм 1718 и Lbs. helveticus штаммы 68 и 1816. Все указанные штаммы имеют высокую степень корреляционной зависимости между способностью продуцировать свободные аминокислоты и аминокислотным составом сыра хорошего качества.

Готовый сгусток разрезают на зерна величиной 10—12 мм, вымешивают 15—25 мин, затем сырную массу оставляют в покое на 8—10 мин и сливают сыворотку. Осевшее зерно формуют в пласт и проводят чеддеризацпю при 37—38 °С без сыворотки. Оптимальная кислотность сырной массы в конце чеддеризацни 140—160 °Т, а сыворотки 60—70 °Т. По окончании чеддеризации сыр разрезают на мелкие куски и плавят при 60—70 °С без воды и сыворотки. Добавляют небольшое количество рассола, чтобы в дальнейшем сыр не солить. При плавлении в воде наблюдаются большие отходы жира и происходит вымывание свободных аминокислот. После плавления сыры помещают (если рассол не добавлен во время плавления) в рассол 15—16%-ной концентрации при 12—14 °С. Сыр сулугуни реализуют в свежем виде; при необходимости хранения сыр помещают в сарановые мешки по 5 шт. и упаковывают под вакуумом. В таком виде сыры можно хранить до 1 мес, но при низкой температуре. При хранении в рассоле в нем резко возрастает содержание соли и ухудшается его качество.

Микробиологические процессы в сулугуни и подобных сырах (которые плавят после чеддеризации) протекают в основном до плавления. Максимальное количество микрофлоры содержит сырная масса после чеддеризации. Процесс созревания сыра сулугуни происходит в основном в период чеддеризации, и поэтому протеолитическая активность бактериальной закваски имеет большое значение. При нормальном ведении технологического процесса в сыре сулугуни накапливается значительное количество растворимых форм азота. Так, в свежем сыре растворимого азота (в % общего) содержалось 5,3, небелкового 2,9, а в 15-дневном соответственно 14,7 и 9,6%. Г. Маметашвили сконструировал аппарат для плавления и формования сулугуни поточным способам. Подобный сыр под названием «гарул» вырабатывают в Армянской ССР.

Сулугуни копченый. По химическим показателям сулугуни копченый должен содержать жира в сухом веществе не менее 45 %, влаги не более 35% и соли поваренной 3%. Сыр должен соответствовать следующим требованиям: вкус в меру соленый со специфическим запахом копченого продукта.

После выдержки свежие сформованные сыры вынимают из формы, обсушивают и коптят. Копчение сыра производят посредством дыма, для чего применяют древесные опилки (желательно буковые или грабовые). Копчение проводят в специальных коптильных камерах, подвешивая сыры на рамах. Температура в камере не должна превышать 25—28 °С. Продолжительность копчения 7—8 сут. Срок реализации 2 мес. после окончания копчения, но допускается также и сразу после копчения.

Сыр арман — восточный. Сыр арман относится к твердым сычужным сырам, вырабатываемым из пастеризованного нормализованного коровьего молока, с чеддеризацпей, плавлением и созреванием сырной массы. Сыр имеет форму низкого цилиндра диаметром 26—28 см и высотой 12—- 14 см; масса 7—8 кг. Сыр вырабатывают с содержанием жира в сухом веществе не менее 45 %, влаги не более 48 %, соли 1,5—2,5 %.

Сыр арман имеет слегка кисловатый вкус (допускается слабый привкус топленого молока), нежную, пластичную консистенцию, однородную по всей массе сыра (допускается слегка мучнистое и слоистое тесто). В сыре рисунок отсутствует, возможно наличие редких незначительных пустот или глазков, цвет теста от белого до слабо-желтого, однородный по всей массе.

Сыр арман вырабатывают из пастеризованного при 70—72 °С молока кислотностью 19—21 °Т, в него вносят бактериальные закваски: молочнокислые Мезофильные стрептококки (Str. lactis) в количестве 0,2—0 4%, термофильные стрептококки (Str. thermophilus)—0,4—0,6% и молочнокислые палочки (L. bulgaricus и L. helveticus) —0,1—0,3%. При низкой зрелости молока проводят активизацию его в сыроизготовителе при 32—34 °С путем внесения бактериальных заквасок и выдержки молока в течение 1—1,5 ч до кислотности 19—21°Т. В подготовленную смесь вносят раствор хлорида кальция из расчета 10—40 г сухой соли на 100 кг молока. Температура сычужного свертывания молока 32—34 °С, продолжительность 30—35 мин.

Готовый сгусток разрезают на кубики с размером стороны 12—14 мм и вымешивают в течение 25—35 мин. Затем удаляют около 30 % сыворотки и приступают ко второму нагреванию; температура второго нагревания 38— 40 °С, продолжительность 10—15 мин. Длительность вымешивания зерна после второго нагревания зависит от его способности к обезвоживанию и ведется с таким расчетом, чтобы чеддеризованный сырный пласт содержал 44—46 % влаги.

Размер сырного зерна к концу обработки составляет 6—8 мм. При обработке зерна контролируют процесс молочнокислого брожения по нарастанию кислотности сыворотки. Величина ее с момента резки сгустка до конца обработки зерна должна возрасти на 5—7 °Т и составлять 20—22 °Т. В случае недостаточного нарастания кислотности сырное зерно выдерживают под слоем сыворотки в течение 20—30 мин для нарастания кислотности сыворотки до 21—22 °Т. Обработанное сырное зерно отделяют от сыворотки, собирают в пласт и подпресоовывают в течение 30—40 мин при давлении 0,02—0,03 ЛШа на 1 см2, или 1—2 кг на 1 кг сырной массы.

Чеддеризация пласта заключается в выдержке его при 30—-35 °С в течение 2—3 ч. В процессе чеддеризации пласт разрезают вдоль и перевертывают наружными слоями внутрь. Конец процесса чеддеризации сырного пласта определяют по величине pH и пробе на плавление. концу чеддеризации pH массы составляет 5,2—5,3, титруемая кислотность массы 160—180 °Т, сыворотки 70—75 °Т.

Проба на плавление—10 г сырной массы расплавляют в воде при 70— 72°С, затем ее растягивают. Из достаточно чеддернзованной сырной массы вытягиваются длинные, гладкие, эластичные нити, которые удлиняются под действием собственного веса.

Чеддсризаиня сырной массы проводится непосредственно в сыроизготовителе или на специальном столе. Чеддеризованную сырную массу разрезают на небольшие куски с размером сторон 5—10 см, толщиной 4—5 мм и расплавляют в 8—10%-ном водном растворе поваренной сот при 70—72°С. Продолжительность плавления 40—60 с. Плавление, обработку и формование сырной массы производят в специальном агрегате. При его отсутствии для плавления используют перфорированный сосуд вместимостью 12—15 л и двухстенную ванну или котел вместимостью-300—500 л.

Разрезанную сырную массу (около 8 кг) загружают в перфорированный сосуд, который помещают в горячий рассол. Для равномерного плавления массу осторожно перемешивают. Расплавленную сырную массу выгружают на специальный стол и быстро отжимают для отделения свободной жидкости. Затем горячую массу формуют, закругляя ее наружные стороны вниз и внутрь. Сформованную массу с замкнутой поверхностью помещают в сырную форму. Сыр маркируют казеиновыми цифрами и выдерживают в формах 12—16 ч при 20—25 °С. Рассол для плавления используют вторично до нарастания кислотности 25 °Т, после чего готовят новый, а старый фильтруют и сепарируют.

Сыр арман созревает в камерах с температурой 10—12 °С и относительной влажностью воздуха 85—87 %. В первые 3—5 дней сыр ежедневно переворачивают и после обсыхания его поверхности парафинируют. Парафинированный сыр периодически пе.реворачивают. В случае нарушения парафинового покрытия сыр перед отгрузкой вторично парафинируют. Продолжительность созревания сыра 45 сут. Зрелый сыр завертывают в оберточную бумагу и упаковывают в ящики, которые маркируют по общим правилам. Технология сыра арман разработана Алтайским филиалом ВМИИМСа (Е. К. Матвеева).

Вулканештский сыр. Технология сыра разработана на кафедре технологии молока ЕрЗВИ. Технологическая схема заключается в следующем: обезжиренное молоко пастеризуют при 72 °С, охлаждают до 32—34 °С, вносят бактериальную закваску в количестве 3—4 % А оставляют при этой температуре до достижения кислотности 42—43 °Т. Процесс чеддеризации в этом случае перенесен в молоко взамен сырной массы, как это принято в сыроделии. Подготовленное таким образом молоко направляют из емкости в сыроизготовитель и, поддерживая температуру на том же уровне, вносят раствор хлорида кальция из расчета 20—30 г на 100 кг молока и 2 г сычужного фермента на 100 кг молока, включают мешалку. Вымешивание продолжается примерно 10—15 мин, до полного осветления сыворотки и получения сырной массы. Чеддеризацня, начатая в молоке, продолжается при выработке сыра и заканчивается получением сгустка, кислотность которого 140—160 °Т, а сыворотки 35—40 °Т. Затем сырную массу с сывороткой через вибролоток направляют в плавильный котел. К полуфабрикату влажностью не более 58—60 % добавляют пастеризованные сливки жирностью не менее 40 % и поваренную соль. При раздельном способе производства сыра нет никаких потерь и есть возможность выпускать строго стандартную продукцию. При этом можно регулировать влажность сыра, изменяя содержание жира в сливках.

Вулканештский сыр молено вырабатывать и из нормализованного по жиру и белку молока. В этом случае во время плавления массы добавляют только соль. Тепловую обработку (т. е. плавление) ведут при 68—70 °С, пропуская пар в межстенное пространство котла. Готовую сырную массу переносят в прямоугольные сырные формы порциями в 2—2,5 кг и оставляют для самопрессования (6—8 ч). При этом рекомендуется два раза переворачивать сыр для получения более замкнутой поверхности. По окончании самопрессования сыр заворачивают в полимерную пленку под вакуумом, укладывают в картонные коробки и переносят в камеру хранения при 10—12 °С. Сыр можно реализовать на следующий же день после изготовления. Срок хранения не более 10 дней.

Технология таких сыров позволяет благодаря консистенции сырной массы придавать готовой продукции любую форму, удобную для хранения, транспортировки и реализации. Перенесение процесса чеддеризации с сырной массы в молоко открывает новые возможности увеличения ассортимента сыров. Одновременно с этим обеспечивается поточность, полная механизация и даже автоматизация производства.

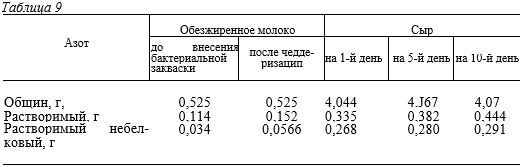

В молоке при чеддеризации наблюдается усиленный протеолиз белков и увеличение количества свободных аминокислот с 1,29 до 11,2 мг%. Об этом говорят также данные по динамике накопления азотистых веществ в процессе производства и хранения вулканештского сыра (табл. 9).

Небезинтересны данные о накоплении свободных аминокислот этого сыра в одно- и десятидневном возрасте — соответственно 70,9 и 86,1 мг%. В сырах содержатся и летучие жирные кислоты. Общее количество летучих жирных кислот сыра на 10-й день хранения по сравнению с однодневным повышается с 25,06 до 52,1 мг%. Больше всего накапливается уксусной кислоты.

К этой же группе относится ряд сыров, которые часто называются терочными. Такие сыры вырабатывают в больших количествах в Италии, Аргентине и некоторых других странах Европы и Америки. Из них наиболее распространены сбринц, проволоне, пармезан, пекорино. При их производстве применяют высокие температуры нагревания. Отличаются они малым содержанием влаги, достаточно острым вкусом и длительным сроком созревания. Терочные сыры перед употреблением растирают и используют как приправу к разным блюдам, в частности к макаронам. В нашей стране терочные сыры вырабатывают в очень ограниченном количестве, в основном кавказский типа проволоне.

Кавказский сыр. Сыр (рис. 32) вырабатывают средней (90 дней) и высшей (180 дней) зрелости из коровьего молока, стандартизированного для получения сыра с содержанием 45 % жира в сухом веществе. Содержание влаги в зрелом сыре не более 30 %, а в сырах средней зрелости 38 %, соли 1-2 %.

Приготовленную нормализованную смесь пастеризуют при 68—72 °С с выдержкой 15—20 с, охлаждают до температуры свертывания и вносят 1 % молочнокислых стрептококков и 0,5 % молочнокислой сыпной палочки. Взамен чистых культур можно использовать 15—20 % зрелого молока. Затем добавляют хлорид кальция в количестве 10—20 г и пищевую краску из расчета 5—10 мл на 100 л молока. Разрешается вырабатывать кавказский сыр из доброкачественного сырого молока, но тогда количество вносимых чистых культур или зрелого молока следует уменьшить вдвое, а хлорид кальция, если свертывающая способность молока нормальная, можно не вносить.

Свертывают молоко сычужным ферментом при 36—38 °С в течение 12— 16 мин. Образовавшемуся сгустку дают окрепнуть 5—8 мин Сгусток разрезают на кубики размером 10—15 мм и дают зерну осесть. Выделившуюся сыворотку удаляют до тех пор, пока не появится поверхностный слой массы. После этого всю сырную массу перекладывают в аппарат выработки сырного зерна с крышкой и ведут дальнейшую обработку. Часть удаленной сыворотки нагревают до 45—50 °С и вновь добавляют на повторно измельченное зерно, полностью покрывая поверхность сырной массы. В такой почти горячей сыворотке сырную массу оставляют на 5—6 ч, а иногда и дольше. В этот период протекает усиленное молочнокислое брожение, в результате которого сырная масса приобретает тягучесть и эластичность.

Готовность сырной массы для дальнейшей обработки проверяют по кислотности сыворотки (она должна быть равной 35—40 °Т) и пробой па растягивание при погружении кусочка сыра в воду при температуре 85—90 °С. Под сывороткой зерна слипаются и образуют пласт, который разрезают на ломтики длиной 40—50 мм и толщиной 10—20 мм. Разрезанную массу переносят в ванну с невысокими бортами и заливают горячей водой (70—80 °С). Сырные ломтики в такой воде размягчаются и слипаются в сплошную массу.

В это время тесто вымешивают, сжимают и растягивают деревянной лопатой с длинной ручкой, чтобы получить сплошную ленту толщиной 8— 10 см. Эту ленту режут на куски и сматывают в клубки по 8—10 кг каждый, затем опускают опять в горячую воду и, вынимая по одному, переносят в цилиндрические формы. При формовании надо следить за тем, чтобы не образовалось пустот и складок. Формы с сыром погружают в холодную воду температурой 12—14°С на 6—8 ч, а если она проточная, то температуру можно поднять до 14—16°С.

Охлажденные сыры поступают в солильное отделение на посолку. Солят в циркулирующем рассоле концентрацией не менее 18—20 % при температуре 10—12 °С. Продолжительность поеолки устанавливают из расчета 1 день на 1 кг сыра, т. е. 8—10 дней. После пооолки сыры обсушивают на стеллажах в течение 2—3 сут в том же помещении при температуре 10—12 °С и влажности воздуха 94—96 %.

Созревание сыров протекает в две стадии. Первые 20 дней созревание происходит при температуре 14—16 °С и относительной влажности воздуха 85—88 % на стеллажах или вешалах. В это время на сырах не должны появляться слизь или плесень. Для предупреждения этого разрешается сыры смазывать растительным маслом и подвергать холодному копчению. Коптят при температуре 20 °С от 24 ч до 5 сут. Можно сыры оставлять на вешалах до конца созревания (см. рис. 32). Копчение придает сыру своеобразный привкус. В зависимости от длительности копчения поверхность сыра приобретает соломенно-желтый или желто-коричневый оттенок.

По истечении примерно 20 дней сыры поступают в другое отделение, более сухое и хорошо проветриваемое, для дальнейшего созревания. Температура этого помещения 12—14 °С, а влажность воздуха 80—85 %. При проветривании не должно быть сквозняков, так как они вызывают растрескивание сыров. В летнее время из сыров обычно выделяется некоторое количество жира, который растирают по поверхности, чтобы предупредить чрезмерное высылание и затвердевание сыров. В этом помещении сыры средней зрелости остаются 70 дней, а сыры высшей зрелости—160 дней. Зрелые сыры имеют ровную гладкую поверхность, плотную консистенцию теста без глазков и достаточно пикантный выраженный вкус, свойственный сырам с плавленым тестом. Такие сыры завертывают в бесцветный целлофан с, соответствующей этикеткой.

Упаковывают сыры в деревянные ящики или картонное коробки по 4 головки, при этом их заворачивают в оберточную бумагу, а на ящиках ставят стандартную маркировку. Зрелые сыры рекомендуется хранить на базах при температуре 0~—5°С и влажности не выше 80%. По вкусу кавказский сыр напоминает итальянский проволоне.

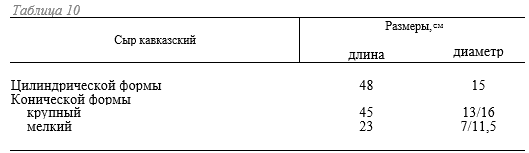

Содержание влаги и активная кислотность при созревании сыров с различным значением pH сырной массы перед плавленнем изменяются незначительно, конечная же кислотность сильно влияет на свойства сырной массы. Основным показателем готовности массы является ее способность плавиться при минимальной активной кислотности; только при этом можно получить сыр с гладкой поверхностью и хорошим вкусом. Оптимальное значение pH массы перед плавлением 5,1—5,2. Размеры вырабатываемых кавказских сыров приведены в табл. 10.

Оптимальным для зрелого кавказского сыра является содержание соли от 2 до 2,7%. Во избежание образования трещин на поверхности ,сыра необходимо посолку осуществлять в рассоле с возрастающей концентрацией (от 12 до 23%) при общей продолжительности процесса для головок массой 2 кг, равной 0,5—1 сут.

Специфический вкус кавказского сыра зависит в значительной степени от содержания высокомолекулярных жирных кислот, а также наличия масляной, пропионовой и уксусной кислот.

Характерным для процесса производства данного сыра является медленное накопление летучих жирных кислот в результате тепловой обработки при плавлении Такая обработка, а также заметная потеря влаги при созревании предотвращают перезревание продукта в условиях длительного хранения.

Это подтверждается тем, что общее содержание свободных аминокислот в кавказаком сыре как к концу созревания, так и в процессе длительного хранения (от 1 до 3 лет) в 2 раза ниже, чем в твердых прессуемых сырах того же возраста.

Кавказский сыр, выработанный из сырого молока, приобретает типичную остроту раньше, чем сыр из пастеризованного молока, что объясняется активным действием ферментов сырого молока. При этом требуются меньшие трудовые затраты во время ухода за ним; увеличивается вместимость камер, так как продукт хранится в подвешенном состоянии.

Имеется принципиальная возможность механизировать трудоемкие процессы плавления и формования сыра путем их объединения, как в агрегате для производства сыра качкавала («Комплекс», ВНР).