Прессуемые сыры. Голландский сыр. Из всех натуральных сыров, вырабатываемых в нашей стране, на долю голландского сыра приходится 25—30 %. Он пользуется большим спросом, особенно круглый. Вкус и аромат голландского сыра чистые, выраженные, очень приятные, без посторонних привкусов и запахов. Сыр бывает круглый, большой брусковой и малой брусковой форм, а также лилипут. Зрелым голландский сыр считается в 2,5-месячном возрасте. Однако в 6—8-месячном возрасте вкус его становится более выраженным и острым.

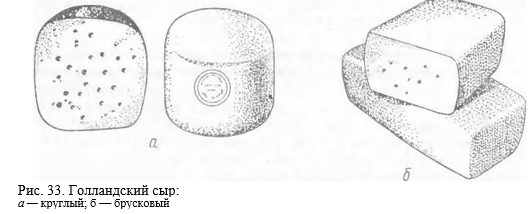

Голландский сыр вырабатывают с содержанием жира 45— 50 % в сухом веществе; соли в крупом и лилипуте допускается 2—3,5 %, а в брусковых 2—3%; влаги соответственно должно быть не более 43 и 44%. Форма круглого сыра шаровидная, допускается ровная осадка, диаметр головки круглого сыра 13—15 см, высота 10—16 см; масса сыра 2—2,5 кг; диаметр и высота лилипута 7—8 см, масса 0,4—0,5 кг (рис. 33, а).

Брусковые сыры имеют форму прямоугольника со слегка округлыми гранями и выпуклыми боковыми поверхностями.

Длина большого бруска 28—30 см, малого— 17—18 см, ширина соответственно 14—15 н 11 —12 см, высота большого бруска 10—12 см, малого — 7—8 см; масса большого бруска 5—6 кг, а малого- 1,5—2 кг (рис. 33, б). Корка ровная, тонкая, без повреждений и толстого подкоркового слоя; допускается окрашивать поверхность сыра в красный цвет.

Тесто пластичное, однородное по всей массе сыра, слегка ломкое при изгибе. Цвет его от белого до слабо-желтого, равномерный по всей массе. На разрезе имеется рисунок, состоящий из глазков круглой или овальной формы; при нежной консистенции сыра глазки могут отсутствовать.

Голландский сыр вырабатывают большей частью из пастеризованного молока с применением чистых культур. Молоко должно быть нормальной зрелости (17—19 °Т). Особенно важно хорошее качество молока при выработке круглого голландского сыра.

После сортировки молоко нормализуют непосредственно в сепараторах-нормализаторах. Затем его пастеризуют при 70—72 °С и охлаждают в пастеризаторах, работающих с регенерацией теплоты. Пастеризованное охлажденное молоко поступает в сыроизготовители, снабженные механическими ножами и мешалками для разрезания сгустка и обработки сырной массы.

В молоко добавляют комплекс чистой культуры молочнокислых стрептококков в количестве от 0,3 до 0,8 % и хлорид кальция — до 40 г на 100 кг молока. В сыром молоке I класса дозу бактериальных культур уменьшают вдвое, а соли кальция можно не добавлять, если свертывающая способность молока хорошая (не ниже 2,5 ед.). Свертывание молока сыров 50 %- ной жирности производят при 32-35°С в течение 20—30 мин, а 45 %-ной — при 30—33 °С за 25—30 мин.

После внесения бактериальной и сычужной заквасок молоко тщательно перемешивают (2—3 мин) и оставляют до полного свертывания при той же температуре. Чтобы предотвратить остывание молока, сыроизготовитель закрывают крышкой; в холодное время можно поддерживать соответствующую температуру, заполняя межстенное пространство сыроизготовителя теплой водой.

Сгусток должен быть достаточно плотным. Когда его поднимают шпателем, образуется излом, края которого должны быть острыми, без хлопьев белка, а выделяющаяся сыворотка — светло-зеленого цвета. После того как сгусток готов, его разрезают. Если верхний слой к этому времени остыл, его переворачивают съемными ковшами, тогда он нагревается от нижнего слоя и уплотняется. В сыроизготовителях большой вместимости (2000—5000 кг) начинают разрезать сгусток несколько раньше во избежание чрезмерного уплотнения его в процессе обработки. Для этого применяют металлические ножи или лиры с тонкой проволокой. На механизированных заводах используют для разрезки и постановки зерна механические ножи, а для вымешивания — мешалки. Необходим комплект ножей с острыми лезвиями или тонкими проволоками, расположенными на расстоянии 10—12 мм одна от другой, причем желательно, чтобы один нож был расположен вертикально, а другой горизонтально. Разрезание и постановка зерна длится 10—15 мин, после чего вместо ножей ставят мешалки с более толстыми проволоками, чтобы прекратить дальнейшее дробление зерен. Размер зерен колеблется от 4 до 6 мм в зависимости от жирности сыра: в жирном они мельче, а в неполножирном — крупнее. Для получения ровного зерна сгусток надо разрезать вначале медленно, плавно, а затем постепенно ускорять процесс.

После постановки зерна сырную массу вымешивают в течение 5—20 мин. При достаточной зрелости молока этого можно не делать, а сразу приступать ко второму нагреванию. Перед вторым нагреванием зерна упругие и сухие, по этого для формования недостаточно. Температуру второго нагревания устанавливают в зависимости от жирности сыра от 39 до 41 °С; жирные- сыры нагревают до более высокой температуры. Для нагревания используют пар, пропущенный в межстенное пространство сыроизготовителя. Сырную массу можно нагреть сразу или постепенно в течение 5—10 мин. Если необходимо усилить молочнокислый процесс, то это время следует увеличить, а в противном случае уменьшить.

После второго нагревания сырную массу вымешивают до тех пор, пока зерно не приобретет достаточной упругости и не утратит в требуемой степени клейкости. При нормальном зрелом молоке вымешивание продолжается не более 10—15 мин, после чего приступают к формованию.

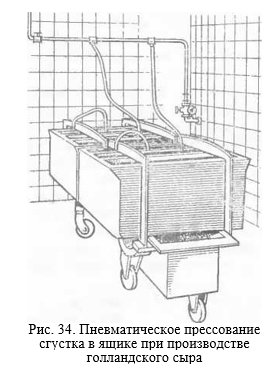

Формуют голландские сыры из пласта. После прекращения работы мешалок сырное зерно опускается на дно сыроизготовиля, образуя пласт, который оставляют под сывороткой на 10—15 мин. Образуют пласт так же, как и при изготовлении советского сыра. Толщину и размеры его устанавливают из такого расчета: примерно 24 кг смеси молока для одного круглого сыра 50 % - ной жирности и около 60 кг для одного большого брускового. После удаления сыворотки отжимают пласт рычажными прессами при давлении 0,02—0,04 МПа на 1 см2 (рис. 34). Продолжительность прессования 15—30 мин. После этого пласт разрезают. Режут мерной линейкой на куски равной величины.

При формовании круглого сыра куски помещают в форму, не покрывая салфетками. Через 10 мин сыр переворачивают,чтобы верхняя часть куска, так же как и нижняя часть куска приняла очертание дна формы. Куски сыра в круглых формах переворачивают 3-4 раза в течение 20— 30 мин. После этого сыр заворачивают в салфетку и прессуют. Примерные размеры салфеток: длина 54—55 см, ширина 30—32 см. Салфетки делают из чистого белого миткаля; концы салфеток подшивать не следует. Перед заворачиванием сыра салфетки опускают в теплую воду.

После выдержки в формах сыры маркируют казеиновыми цифрами и прессуют полчаса под давлением - 0,5— 0,6 МПа на 1 см2 поверхности, или 30 кг на 1 кг сыра. В настоящее время наибольшее применение нашли пневматические прессы как для круглых, так и брусковых сыров. Во время прессования на поверхность сыра, завернутого в салфетку, помещают металлические угольники, чтобы на его краях не образовались наплывы. Размеры катетов угольника должны соответствовать размерам форм, предназначенных для сыров (30 и 14 см). В процессе 30- минутного прессования сыр один раз перепрессовывают. Прессование ведут при 12—15 °С.

После прессования снимают с сыра полотно (салфетки) и обрезают закраек, который образуется вследствие того, что сырная масса выдавливается в промежуток между крышкой и стенкой формы. После этого для получения более правильной формы и гладкой поверхности на месте обреза сыр снова помещают в форму—вниз той стороной, которая во время прессования была наверху, и прессуют при давлении 0,1 МПа на 1 см2 поверхности в течение 5*—10 мин.

А. П. Белоусов установил, что оптимальный pH свежих голландских сыров 5,5—5,6 с колебаниями от 5,3 до 5,9, а 10- дневных— 5,1—5,2. При таком pH происходит нормальное созревание сыра; при более низком или более высоком pH сыр получается худшего качества.

Отпрессованные сыры солят. Для посолки брускового сыра можно сразу применять рассол, а для круглых сыров-—лучше в первые 2—3 дня гущу (в солильных формах), а затем рассол. Концентрация последнего должна быть 22—23 %, а при циркулирующем рассоле до 18—19%. Весь процесс посолки длится 6—10 дней в зависимости от размеров сыра: чем крупнее сыр, тем дольше его надо солить. Температура в солильном помещении должна быть 8—10 °С, влажность воздуха при сухой посолке 90—92 %. На 10-й день посолкн соль проникает в сырную массу лишь на глубину 2—3 см и только на 45—60-й день равномерно распределяется по всей массе. Сыры, приготовленные из пастеризованного молока, можно солить при 12 °С, в этом случае продолжительность процесса сокращается на 1—2 дня. В теплое время года и при низком качестве молока пли закваски температуру посолки понижают до 6—8 °С.

После посолки сыры из пастеризованного молока выдерживают 2—3 дня в солильном помещении для обсыхания, а затем переносят в теплую камеру для брожения. Сыры, приготовленные из сырого молока, выдерживают первые две недели при 10—12 °С и влажности 92—95 %• В этом случае сыры переворачивают каждые 2—3 дня, а через 12—14 дней моют водой температурой 18—20 °С. В теплой камере протекает в сыре основное брожений, продолжающееся 15—25 дней. Температура в теплой камере для сыров, выработанных из пастеризованного молока, колеблется в пределах 16—20 °С| а из сырого молока— 12—15 °С, влажность воздуха должна быть 86—88 %. Из теплой камеры сыры переносят для дозревания в прохладную с температурой 10- 12 °С и влажностью 88—90 %. Созревание голландского сыра заканчивается к 2,5—3 мес.

Уход за сыром в процессе созревания заключается в основном в мойке и высушивании с целью получить нормальную корку.

Первый раз сыры моют примерно на 10—15-й день, когда на них развиваются молочная плесень, дрожжи, а позже зеленая плесень и легкая слизь, которые являются показателями нормальной посолки. При пересоле сыр не желтеет и покрывается белой слизью, а при недосоле, наоборот, быстро желтеет и высыхает.

Температура первой промывной воды 18—20 °С. При недосоле употребляют для промывания слабый рассол, а при пересоле сыр оставляют на 15— 20 мин в пресной воде. На механизированных заводах сыр моют специальными щеточными машинами. Чтобы не допустить быстрого появления плесени после мойки, сыры ополаскипают, погружен их п известковую воду (растворяют 2 кг негашеной извести в 36 л воды и после осаждении мути чистый раствор сливают). Затем сыры опять раскладывают на полках. Мойку повторяют каждые 10—15 дней во всех камерах по мере появления плесени и слизи. Температура промывной воды может колебаться от 18 до 28 °С.

Рисунок у голландских сыров начинает появляться в первые же дни и окончательно формируется к 10—15-дневному возрасту. Глазки бывают круглые и овальные, небольшие и частые.

Чтобы предупредить усыхание сыров после теплой камеры, их необходимо завернуть в пленку или парафинировать.

Голландские сыры обычно окрашивают в красный цвет. Красят корку сыра либо пленку (лучше красить пленку). Для наружного окрашивания сыра применяют эритрозин н эозин. Готовят 2—3 %-ный водный раствор красителя (20—30 г на 1 л воды температурой 90—95 °С, раствор охлаждают до 40—45 °С). Перед окрашиванием сыр тщательно моют, ополаскивают в известковой воде и слегка просушивают.

Промытые сыры опускают в краску на 2—3 с, а затем укладывают для стекания краски в ванну. Когда краска стечет, раскладывают сыры на щитки для просушивания и затем заворачивают в пленку.

В Финляндии голландские сыры заворачивают в пленку крайовак, окрашенную в красный цвет, с соответствующей маркировкой.

Зрелые сыры необходимо хранить при низкой температуре.

Круглый голландский сыр упаковывают в квадратные ящики с гнездами по 20 головок в каждый, а брусковые — в ящики с перегородками по 10 сыров в каждый (рис. 35).

Можно сдавать на базы и холодильники также неокрашенные и даже не совсем зрелые сыры (после теплого подвала). В таких случаях сыры красят на базах пли холодильниках. Если сыры не дозрели, то после окрашивания их выдерживают в помещениях при 10—12 °С и влажности 88—90 % до полной зрелости, после чего переносят в камеры холодильника с температурой не ниже — 5 °С.

Сотрудниками ВНИНМСа была проведена работа по уточнению технологии мелких сыров с целью улучшения их консистенции. В результате проведенной работы установлено, что неблагоприятное влияние повышения температуры второго нагревания на созревание и качество сыра проявляется в том, что в сырной массе резко снижается объем микрофлоры. Вследствие этого в сыре замедляются биохимические и микробиологические процессы, что также неблагоприятно сказывается на его консистенции.

Таким образом, для получения сыра хорошей консистенции необходимо снизить температуру второго нагревания. Установлено, что оптимальная ее величина при выработке голландского брускового сыра 38—39 °С (в отдельных случаях 40—41 °С).

Начальную влажность сыра можно повысить, не только сокращая продолжительность обработки сырного зерна и снижая температуру второго нагревания, но и частичной посолкой продукта в зерне. Поваренную соль добавляют из расчета 300-350 г на 100 кг перерабатываемого молока. При этом необходимо принимать во внимание количество удаленной при обработке сырного зерна сыворотки и степень разбавления ее водой.

При частичной посолке сырного зерна повышается гидрофильность белка, в результате чего при всех прочих равных условиях содержание влаги в сыре после прессования по сравнению с контролем увеличивается приблизительно на 2 %, а в зрелом продукте-на 3 %.

Повышение влажности сыра сопровождается увеличением содержания в нем молочного сахара, что может значительно повысить активную кислотность. Для предотвращения этого при выработке продукта необходимо разбавить сыворотку водой. В зависимости от развития молочнокислого процесса количество воды должно составлять около 10—15 % массы перерабатываемого молока (в отдельных случаях оно может быть увеличено до 20 % или снижено до 5—7 %).

На консистенцию сыра определенное влияние оказывает содержание в нем поваренной соли. В голландском брусковом сыре соли должно быть 2—2,5 %. Такая степень посолки при содержании влаги в свежем сыре 45—47 % и проведении частичной посолки в зерне достигается за 2-2,5 сут. При этом температура рассола должна быть 10— 12 °С.

При уточнении технологии голландского круглого сыра предложены следующие основные показатели: температура второго нагревания 38—40 °С; частичная посолка сыра в зерне (в количестве 300 г на 100 кг молока); добавление воды во время второго нагревания (5—10 %); содержание влаги в сыре после прессования 44—46 %, в зрелом сыре 39—42 %; pH сыра после прессования 5,5—5,8, 5—10-суточного возраста 5,1—5,15 и зрелого 5,2—5,3; продолжительность посолки 3—4 сут; содержание соли 2,3—2,8 %; срок созревания 60 дней.

Голландский сыр по предложенной технологии был выработан па заводах Костромской, Ярославской и Калининградской областей и получил высокую оценку (93 балла и выше).

В Голландии широко применяется механизированная линия фирмы «Штейнекер» для производства различных видов сыра, в том числе и голландского.

Голландский круглый сыр можно вырабатывать также на поточной линии производства сыров унифицированной цилиндрической формы Д. А. Граникова. Технология голландского круглого сыра на этой линии ничем не отличается от общепринятой с той только разницей, что готовая сырная масса формуется в цилиндрических формах в формовочном устройстве линии, а затем разрезается на 4 равные части по длине. Разрезанные головки помещают в формы для голландского сыра и оставляют в них на 10—25 мин для придания круглой формы В процессе формования сыры один раз переворачивают, а затем завертывают в салфетки и прессуют обычным способом. Нельзя завертывать в салфетки только что нарезанные куски сырной массы без предварительной выдержки в формах.

Большое народнохозяйственное значение имеет производство бескорковых сыров, так как у бескорковых сыров увеличи вается съедобная часть сыра примерно на 6—7 %, резко уменьшается усушка и упрощается уход в процессе созревания, а следовательно, повышается производительность труда с одновременным снижением себестоимости готового продукта. На отечественных заводах производят бескорковые сыры: голландский, российский, армянский, лори (технология этих сыров описана в соответствующих главах).

Голландский бескорковый сыр. Его вырабатывают с содержанием 45 % жира в сухом веществе, не более 42 % влаги и 1,8—2,5 % соли. Голландский сыр имеет форму бруска с размерами: длина 28—30 см, ширина 14—15 см, высота 10—12 см. Масса сыра 4,5—5,5 кг. Сыры покрывают пленкой, которая должна к нему плотно прилегать.

Голландский брусковый сыр формуют из пласта. Пласт подпрессовывают под давлением (1 кг груза на 1 кг сырной массы) в течение 15—20 мин После подпрессовки пласт режут и закладывают в формы. Необходимо обеспечить ровный по высоте пласт и бруски одинаковой массы. Перед прессованием бруски сыра оставляют в формах на 20—25 мин для самопрессовання.

Продолжительность прессованния 2—3 ч при давлении не менее 0,5— 0,6 МПа на 1 см2, или 30 кг на 1 кг сыра. Через 30—40 мин после начала прессования сыр перепрессовывают.

Посолку сыра производят в циркулирующем растворе, температура которого 10—12 °С и концентрация 18—20%. Продолжительность посолки составляет 4—6 сут в зависимости от влажности сыра после прессования.

Если есть необходимость выдержать сыр перед посолкой, то его нужно завернуть в салфетки и поместить в формы, чтобы избежать возможности обсеменения поверхности микрофлорой воздуха.

После посолки сыр обсушивают на стеллажах в камерах с относительной влажностью 75—80 % в течение 1—2 сут, а затем упаковывают в полимерную полиэтилен-целлофановую, повиденовую или сарановую пленку. Камеры должны содержаться в хорошем санитарном состоянии и быть оборудованы бактерицидными лампами.

Упаковывают сыры в пленку на упаковочной машине под вакуумом, степень разрежения составляет 97309 Па. Температура сварки швов пленки зависит от ее вида. Для полиэтилен-целлофана она равняется 135—140 °С. Шов, полученный при сварке полиэтилен-целлофановой пленки, должен быть ровным, гладким, прозрачным. Не допускается наличие складок, мелких пузырьков и желтой окраски шва.

Для проверки качества упаковки сыр хранят 2—3 дня на стеллажах при 12—14 °С. Затем укладывают в ящики и направляют в камеры для созревания.

Для циркуляции воздуха между ящиками прокладывают деревянные рейки толщиной 10-15 мм, между рядами ящиков обеспечиваются проходы. Температура воздуха в камерах для созревания должна поддерживаться в пределах 12—14°С при относительной влажности воздуха не более 80%.

Костромской сыр. Этот сыр относится к группе голландских сыров. За границей он известен под названием «гауда». Он имеет форму низкого цилиндра (рис. 36) со слегка выпуклой поверхностью и округлыми гранями. Вырабатывается сыр двух размеров: большой, имеющий диаметр 32—36 см, высоту 10—12 см, массу 9—12 кг, и малый, имеющий диаметр 26—28 см, высоту 8—10 см, массу 5—6 кг. Допускается небольшая выпуклость верхнего и нижнего полотен сыра. Корка должна быть ровной, тонкой, без повреждений. Сыр отличается выраженными вкусом и ароматом, иногда имеет слабокислый или слегка сладковатый привкус. Консистенция эластичная, рисунок сыра состоит из мелких, равномерно расположенных круглых глазков.

Костромской сыр вырабатывают из молока, пастеризованного при 70—72 °С, без выдержки или с выдержкой в течение 15—20 с на пластинчатых пастеризаторах. В охлажденное до температуры свертывания молоко вносят комбинированную закваску из стрептококков и лей- коностоков: Str. lactis, Str. lactis subsp. diacetilactis, Leuconostoc dextranicum, обладающих нормальной способностью к газообразованию.

Количество закваски колеблется от 0,3 до 1 % в зависимости от степени зрелости молока. Если использовать от 10 до 20 % зрелого молока, то вносить закваски бактериальных культур нет необходимости. Соли кальция добавляют от 10 до 40 г на 100 кг молока в зависимости от его желатизирующей способности. Сычужный фермент вносят согласно показаниям прибора, предназначенного для этой цели. Полезно также вносить калийную селитру в количестве 20—30 г на 100 кг молока. Температуру свертывания устанавливают в пределах 32—34 °С, продолжительность процесса 25—30 мин.

Рис. 36 Костромской сыр

При выработке сыра в сыроизготовителях сгусток начинают резать до того пока он не уплотнится. Разрезание и постановка зерна длятся от 15 до 20 мин, а вымешивание до второго нагревания— 10—-35 мин. Когда сырная масса достаточно обезвоживается, приступают ко второму нагреванию. В зависимости от скорости обезвоживания и нарастания кислотности сыворотки продолжительность вымешивания до второго нагревания удлиняют или сокращают. Концентрацию молочного сахара и активную кислотность регулируют, добавляя в сыроизготовитель воду перед вторым нагреванием, предварительно отлив часть сыворотки (примерно 30—40 %).Воду обычно добавляют 10-15 %, но не больше 20 %. Температура второго нагревания для костромского сыра установлена в пределах 38—41 °С в зависимости от интенсивности молочнокислого процесса, степени обезвоживания, размеров зерна и других факторов. Размер зерна при выработке костромского сыра 5—8 мм, более крупное зерно бывает при очень доброкачественном молоке.

После второго нагревания массу продолжают вымешивать в течение 20—30 мин. Необходимо довести содержание влаги к моменту формования до 45—46 %, чтобы после прессования сыр содержал не более 43 %. В зрелом сыре влаги бывает 39— 40 %. Активная кислотность после прессования должна быть в пределах 5,5—5,6, чтобы в зрелом сыре она равнялась 5,2, т. е. была несколько выше, чем для круглого голландского (5—5,1). Концентрация молочного сахара в водной фазе сыра должна находиться в пределах 2—2,3%. Следовательно, дли дельность обработки сырного зерна в сыроизготовителе должна увязываться с интенсивностью молочнокислого процесса, нарастанием кислотности и скоростью обезвоживания сырного зерна. Готовность зерна определяется по степени обезвоживания; оно должно быть в меру обсушенным, так как при недоработке или излишней сухости качество сыра понижается. Пласт, образованный из правильно обсушенной сырной массы, получается эластичный, без излишней сыворотки, но вместе с тем он не должен быть грубым.

При использовании сыроизготовителя пласт образуют в формовочных тележках, а при применении аппаратов для выработки сырного зерна — так же, как и при выработке голландского сыра. При образовании пласта необходимо исходить из расчета 110 кг смеси молока на одну головку большого костромского сыра и 60 кг на малую головку. Толщина пласта или его высота на 2—3 см должна превышать высоту готовых сыров. На пласт накладывают прессовальные пластины или щиты и прессуют в течение 30 мин. Когда пласт готов, выпрессованную сыворотку удаляют, снимают пластины, срезают закрайки и снова зажимают. В таком виде разрезают пласт на бруски. Размеры их: для большого сыра длина и ширина 30 см при толщине 13—14 см, а для малого — длина и ширина 24 см при толщине 10—12 см. Разрезанные бруски сыра переносят в круглую форму. Для того чтобы четырехугольный кусок сыра свободно входил в формы, углы его осторожно отжимают и закругляют руками. В формах он остается для самопрессования около 30 мин, при этом 2 раза через каждые 10 мин сыр переворачивают. После первого переворачивания на центральную часть полотна сыра помещают казеиновые цифры и закрепляют их крышкой от формы. После самопрессования сыр заворачивают в ткань длиной 90 см и шириной 70 см и прессуют. Перед завертыванием ткань смачивают в теплой воде, отжимают и расстилают на форме. Верхний край ткани расправляют и тщательно покрывают сыр сверху, чтобы не образовались складки и морщины, а для предотвращения закрайков на сыре поверх ткани размещают металлические кольца, форму с сыром накрывают крышкой и переносят под пресс.

Прессуют в течение 1,5—2 ч при давлении 0,5—0,6 МПа на 1 см2 поверхности, или 30 кг на 1 кг сыра. В это время сыр один раз перепрессовывают обычно через 1 ч. Во время пере- прессовки его вынимают из формы, обрезают закрайки (если они образовались), ткань прополаскивают в теплой воде, насухо выжимают и вновь завертывают. Через 2 ч сыр вынимают из-под пресса и переносят в солильное помещение. Из одной головки сыра берут пробу для определения влаги, жирности, титруемой кислотности и pH. Места взятия проб нужно заполнить готовым зерном, после чего завернуть в ткань и снова запрессовать не менее чем на полчаса В тех случаях, когда обрезают закрайки для придачи округлой формы острым краям, сыры помещают вновь г формы, сверху покрывают тканью во избежание остывания и оставляют на столе 20—30 мин.

Посолку сыра производят в рассоле концентрацией 22—23 % при температуре 10—12 °С. В рассоле их размещают в один ряд, чтобы избежать деформации, ежедневно переворачивают и верхнее полотно посыпают солью. Через 2—3 дня их можно укладывать на ребро или полотно в несколько рядов по высоте. Рациональнее и экономнее производить посолку в контейнерах или этажерах в циркулирующем рассоле. Установленная продолжительность посолки большого сыра 8—9 сут, а малого — 5—6 сут. Однако она может колебаться в зависимости от влажности сыра, температуры рассола и других факторов. В зрелом сыре соли должно быть 1,5—2,5 %. Извлеченные из рассола сыры укладывают на стеллажи в том же помещении и оставляют для обсушки и стекания рассола на 5—6 дней. Затем их переносят в камеру для созревания с температурой 13—15 °С и влажностью 89—90 %. Если сыры бродят не сильно, можно температуру поднять до 17—18 °С.

Сыры, которые выдерживают повышенные температуры в пределах допустимых, бывают более высокого качества. Поэтому желательно в первые 2 нед после посола выдержку сыров проводить при повышенных температурах, так как в это время происходит основное брожение и образование глазков. Вначале сыр несколько размягчается, а к концу брожения корка становится плотной и он отвердевает. Один раз в 2—3 дня сыры необходимо переворачивать, чтобы не допустить прилипания к полкам, особенно после мойки. Промывают сыры через каждые 10—12 дней, когда на них появляется зеленая плесень или небольшая слизь.

Для ускорения образования корки применяют тепловую обработку сыра. Корка сыра становится плотной через 1 —1,5 мес и приобретает желтый цвет. Во избежание дальнейшего усыхания сыр в 1—1,5-месячном возрасте завертывают в пленку или парафинируют в зависимости от состояния корки. В Голландии аналогичный сыр — гауда парафинируют в более раннем возрасте, через 5- б дней после посолки, а затем возобновляют покрытие еще 1—2 раза. В результате этого исключается процесс мойки сыров. Перед парафинированием или заворачиванием в пленку на отечественных заводах сыр маркируют согласно стандарту, после чего выдерживают при 10—12 °С.

Срок созревания костромского сыра 1,5 мес. Однако в возрасте 4—6 мес он приобретает более выраженные вкус и запах. Упаковывают завернутые в бумагу сыры в цилиндрические решетчатые ящики. В каждый ящик помещают 4 больших круга или 6 малых. С обоих концов решетку обтягивают проволокой.

На основании опытных работ ВНИИМСа установлено, что главными объективными показателями нормального технологического процесса выработки костромского сыра являются: температура второго нагревания 40— 43 °С, влажность сыра после прессования 41—43 %, максимальное значение активной кислотности не ниже 5,2, содержание соли 2,0—2,5 % и определенный состав бактериальной закваски. В закваску вводят энергичные кислотообразователи (Sir. lactis) и ароматобразующие бактерии: стрептококки (Str. lactis subsp. diacetilactis) и лейконостоки (Leus. dfltranicum).

По данным этого же института, в костромском сыре распад параказеина в сыре зависит от указанных температур. При температуре второго нагревания 40 °С распад параказеина в сыре происходит несколько интенсивнее чем при 43 °С. Это объясняется тем, что в сыре при такой температуре нагревания объем микрофлоры намного выше. Так, количество микробов (по посеву) после прессования в первом сыре было 1450,2 млн., а во втором — 918,2 млн., а по непосредственному подсчету соответственно 2641 и 1819 млн.

Наибольшее количество микробов в костромском сыре установлено на 10-й день. При этогр в сыре с температурой второго нагревания 40 °С общее количество микробов составляло 3248,6 млн., а с 43 °С— 1774 млн. Однако по качеству сыр с температурой второго нагревания 43 °С оказался лучшим, хотя орзревание шло несколько быстрее в первом сыре.

Ярославский сыр. Ярославский сыр вырабатывают из пастеризованного молока с содержанием жира в сухом веществе не менее 45 % при влажности не более 44 %. Технология этого сыра разработана на Угличском опытном заводе Ярославской области. Сыр имеет форму высокого цилиндра размерами: высота (длина) 25—35 см, диаметр 8—10 см. Масса указанных сыров 2—3 кг.

При выработке на поточной линии унифицированной цилиндрической формы, сыра допускается два размера: крупный и малый. Высота (длина) цилиндров соответственно 40—50 и 40—45 см; диаметр 15—18 и 12—14 см. Масса крупного сыра составляет 8—10 кг, малого — 4—6 кг. В зрелом сыре содержание соли должно быть 1,5—2,5 %. Зрелыми считаются сыры унифицированной формы в возрасте трех месяцев, а не унифицированной формы — в возрасте двух месяцев.

Ярославский сыр Имеет ровную гладкую тонкую корку, вкус чистый, слегка кисловатый, без посторонних привкусов; ои отличается эластичным нежным тестом и хорошо выраженным рисунком, состоящим из глазков круглой или слегка сплюснутой формы.

Подготовленную смесь молока пастеризуют при 68—72 °С в пластинчатых пастеризаторах с выдержкой 15—20 с, охлаждают до температуры свертывания 32—34 °С и вносят от 0,3 до 0,8 % бактериальной закваски, предназначенной для мелких сыров. Вместо бактериальной закваски можно вносить 10— 20 % зрелого молока Вводят от 15 до 40 г хлорида кальция на 100 кг молока и калийную селитру в количестве 20—30 г на 100 кг молока. Свертывают молоко сычужным ферментом из расчета 2—2,5 г на 100 кг молока. До внесения фермента рекомендуется проверить свертывающую способность подготовленной смеси; она должна быть не более 2,5 ед. Продолжительность свертывания 25—30 мин.

Готовность сгустка к обработке устанавливают обычным способом, принятым в сыроделии. Сгусток должен быть плотным и давать ровный раскол, а выделяющаяся сыворотка светлой и довольно прозрачной.Готовый сгусток разрезают в вертикальном и горизонтальном направлениях с таким расчетом, чтобы в течение 15—20 мин получить зерна размерами 6-8 мм. В механизированных аппаратах для выработки сырного зерна и сыроизготовителях имеется набор специальных ножей и мешалок, которыми разрезают, дробят и в дальнейшем вымешивают сырную массу. После окончания одной операции один инструмент заменяется другим. При постановке необходим такой режим работы ножен, чтобы обеспечить получение одинаковых по размерам зерен округлой формы. После постановки зерна, не останавливая мешалки, вращающейся с малым числом оборотов, из сыроизготовителя или аппарата удаляют 30—40 % сыворотки. Вымешивание продолжается в течение 10—30 мин в зависимости от степени обезвоживания зерна и нарастания кислотности сыворотки. Перед вторым нагреванием кислотность сыворотки должна составлять 12—13 °Т, а к концу обработки 13—14 °Т.

Если кислотность несколько повышения, рекомендуется добавлять 5—10 % пастеризованной воды, нагретой до 60—70 °С. Когда зерно достаточно сухое и кислотность сыворотки достигла 12—13 °Т, приступают ко второму нагреванию. Температура второго нагревания для ярославского сыра 40—42 °С.

Выбор температуры второго нагревания зависит от степени зрелости молока, скорости обезвоживания, интенсивности молочнокислого брожения и состояния сырного зерна. Если все указанные процессы протекают замедленно, температуру второго нагревания устанавливают более высокую, в противном случае, наоборот, более низкую, но в пределах, допустимых для данного сыра.

После второго нагревания продолжают дальнейшее вымешивание до полной готовности зерна.

Готовым считается зерно размером 4—6 мм, потерявшее в основном клейкость, достаточно плотное и не разрушающееся при слабом сжатии. Зерно должно быть настолько сухим, чтобы, сжатое в комок, оно хорошо растиралось. Вымешивание после второго нагревания в зависимости от свойств сырного зерна и интенсивности молочнокислого процесса длится 10— 30 мин. Длительность вымешивания после второго нагревания устанавливают с таким расчетом, чтобы в свежем отпрессованном сыре влаги было не более 44 %.

При нормальном технологическом процессе в сыре после прессования активная кислотность бывает в пределах 5,5—5,8, через 3—5 дней — 5,1—5,2, а в зрелом сыре -5,3—5,4.

При использовании формовочного устройства сырное зерно вместе с частью сыворотки (40—50 % от количества всей смеси) через специальный кран и трубу выпускают в формовочную тележку. В сыроизготовителе во время спуска зерна поддерживают вакуум, уровень которого, а следовательно, и скорость вытекания массы регулируют. Во время формования масса уплотняется и освобождается от сыворотки благодаря вибрации. В ГДР сырную массу выпускают в тележку для формования с перфорированными формами через полиэтиленовый эластичный рукав, который надевается на штуцер ванны или сыроизготовителя.

Формование длится 15—20 мин, в это время работает вибратор н насос, откачивающий избыток сыворотки. При отсутствии агрегата образуют пласт в формовочной тележке. Зерно собирают в пласт зернособирателем, отливают сыворотку, заменяют зернособиратель зажимной доской. На пласт, покрытый серпянкой, накладывают прессовальные пластины или отжимные доски и прессуют в течение 30—50 мин при давлении 0,02— 0,03 МПа на 1 см2, или 1 кг на 1 кг сыра. Чтобы облегчить разрезание пласта на прессовальных досках, через каждые 40 см по длине делают поперечные бороздки, которые оставляют на пласте оттиски. Длина досок бывает равна ширине ванны, а ширина — 8,5 см. После отпрессования пласт разрезают на куски. Полученные головки посредством воронки помещают в металлические, хорошо луженные формы, представляющие собой сплошной цилиндр без дна, размеры которого соответствуют размерам большого и малого сыров. Прессуют на горизонтальных пружинно-винтовых прессах по несколько сыров в одном ряду при давлении (14,74-15,7) 104 Па. При работе на пневматических прессах с автоматическим регулятором в начале прессования устанавливают давление в 19,6-Ю4 Па, а в дальнейшем (29,44-39,2) 104 Па. Это соответствует примерно 40—45 кг на 1 кг сыра. При использовании вибрационного уплотнителя общая продолжительность прессования 2— 3 ч без перепрессовок.

Для контроля во время перепрессовок можно брать пробу из одного цилиндра, отрезав с незамаркированного конца кусочек сыра в 1,5 см толщиной, и произвести анализ.

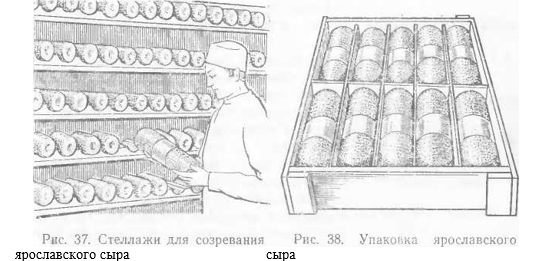

Отпрессованный сыр имеет равномерный желтый цвет с ровной поверхностью. После прессования сыр поступает в солильное помещение, где его погружают в рассол концентрацией 22— 23 % при температуре 10—12 °С. Большой сыр солят 8 дней, а малый — 3—4 дня с таким расчетом, чтобы содержание соли было в пределах 1,5—2,5 %. Вынутые из рассола сыры укладывают на стеллажи (рис. 37) в желобки для обсушки и стекания рассола и оставляют в этом помещении на 2—3 сут при влажности воздуха 94—96 %. Обсушенные сыры переносят в теплую камеру и укладывают в сухие чистые желоба. Температура теплого помещения 13—15 °С. Однако, если сыры выдерживают, лучше их созревание проводить при более высоких температурах (16—18 °С). В этих случаях они имеют ярко выраженный вкус, а срок созревания несколько укорачивается. Влажность воздуха в этой камере 86—88 %.В теплой камере сыры остаются от 25 до 35 дней, и к концу брожения на них образуется прочная тонкая корка желтого цвета, однородного по всей поверхности.

Первый раз сыры моют через 7—10 дней в зависимости от появления плесени и некоторой слизи на их поверхности. После образования корки сыры нужно покрыть пленкой, окрашенной в красный цвет, и перенести на дозревание в камеру с температурой 10—12 °С и влажностью воздуха 88—90 %. По стандарту срок созревания установлен в 2 мес. Уход за сырами в пленках заключается в перетирании поверхности мягкой тканью через каждые 3—5 дней и перекатывании. Отгружают сыры, предварительно завернутые в оберточную бумагу (рис. 38), в ящиках по 10 шт. в каждом. Зрелые сыры следует хранить при температурах ±5 °С и влажности 85—88 %. При более низких температурах хранения консистенция сыра ухудшается.

Степной сыр. Степной сыр вырабатывают из пастеризованного молока. По вкусу он несколько отличается от костромского, более острый и соленый, с кисловатым привкусом. Форма — прямоугольный брусок (рис. 39) со слегка срезанными вертикальными гранями и выпуклыми боковыми поверхностями. Размеры: длина 23—24 см, ширина 23—24 см, высота 8—9 см. Масса сыра 5—6 кг. Специальными работами ВНИИМСа по изучению факторов, определяющих видовые особенности костромского и стенного сыров, уточнена их технология. Молоко пастеризуют при 70—72 °С на пластинчатом пастеризаторе с выдержкой 15—20 с и охлаждают до температуры свертывания, которая в зависимости от зрелости молока бывает 32—34 °С. В смесь молока вносят 0,3—1 % закваски, приготовленной на чистых культурах молочнокислых стрептококков, или 10—20 % зрелого молока. Одновременно вводят раствор хлорида кальция из расчета 10- 40 г сухой соли па 100 кг молока. Можно также применять калийную селитру в количестве 20—30 г на 100 кг смеси. Свертывают молоко сычужным ферментом в течение 25—30 мин. Сгусток должен быть плотным. Готовый сгусток разрезают ножами на зерна величиной 6—8 мм. Постановку зерна производят в течение 10—15 мин, а затем приступают к вымешиванию в течение 15—20 мин до второго нагревания. Подготовленные зерна должны быть достаточно обсушены, но в несколько меньшей степени, чем для костромского сыра. Учитывая, что степной сыр должен содержать несколько больше воды, чем костромской, температура второго нагревания должна быть в пределах 40— 42° С (не выше), а содержание воды в зрелом сыре не более 44 %. Поэтому в свежем сыре после прессования влажность доводят до 44—46 %. Активная кислотность после прессования 5,6—5,9, а в 3—5-дневном сыре она снижается до 5,1—5,2.

Степной сыр относится к прессуемым сырам и формуется из пласта. После подпрессовки, которая длится 20—25 мин, пласт разрезают на куски длиной и шириной 24 см и высотой 10— 11 см. До прессования нарезанные куски помещают в формы и выдерживают около 30 мин, переворачивая только один раз. Затем сыр завертывают в салфетку, на верхнее полотно помещают казеиновые цифры и переносят под пресс. Прессуют 1,5— 2 ч под давлением 0,5—0,6 МПа на 1 см2, или 30 кг на 1 кг сыра. Во время прессования примерно через 30—40 мин после начала процесса проводят одну перепрессовку.

После прессования сыр погружают в рассол концентрацией 20—22 % при температуре 10—12 °С, где он находится 5—6 сут. Содержание соли в зрелом сыре допускается в пределах 2—3,5 %. Из рассола сыры вынимают и укладывают на полки для обсушки на 5—6 дней. Обсушка протекает в том же помещении при температуре 10—12 °С и влажности воздуха 94— 96 %.

Обсушенные сыры переносят в теплую камеру с температурой 14—16 °С, а иногда и выше 18 °С. Если сыры начнут сильно бродить, то температуру следует понизить или же переложить головки па нижние полки, где температура ниже на 1—2 °С. Влажность воздуха в теплой камере должна быть 85—90 %. Сыр находится в теплой камере 25—35 дней, затем его переносят в холодную камеру. Сыр необходимо покрыть пленкой, которая заменяет парафинирование. Дозревание степного сыра протекает в хелодной камере с температурой 10—12 °С и влажностью воздуха 88—90 %.

В степном сыре благодаря большому содержанию воды микробиологические процессы протекают довольно интенсивно. Объем микрофлоры в степном сыре больше, чем в костромском, следовательно, процесс распада параказеина во время созревания протекает быстрее. Срок созревания, установленный стандартом,2,5 мес. Сыр должен содержать не менее 45 % жира в сухом веществе.

Пошехонский сыр. Сыр вырабатывают цилиндрической формы диаметром 26—28 см и высотой 8—10 см, массой 5— 6 кг (рис. 40). Вкус сыра слегка кисловатый, достаточно выраженный, без посторонних привкусов и запахов. Сыр имеет рисунок, который образуется из круглых или слегка приплюснутых глазков. При изготовлении сыра смесь нормализуют с таким расчетом, чтобы обеспечить содержание жира в сухом веществе 45%.

Смесь молока пастеризуют при 70—72 °С, охлаждают до 32—34 °С, вносят от 10 до 40 г хлорида кальция (сухой соли) на 100 кг молока и бактериальную закваску из молочнокислых стрептококков в количестве 0,5—0,8%. Можно бактериальную культуру заменить 10—20 % зрелого молока. Свертывают молоко в течение 25—30 мин сычужным ферментом. После получения сгустка нормальной плотности приступают к постановке зерна.

Дробят сгусток на зерна размером 6—9 мм, которые к концу обработки уменьшаются до 4—6 мм. В процессе постановки зерна и вымешивания до второго нагревания рекомендуется вносить пастеризованную воду в количестве 5—10 % в зависимости от кислотности сыворотки для удаления избытка молочного сахара. Нагревают сырную массу до 38—40 °С в течение 10—15 мин. При выработке пошехонского сыра применяют частичную посолку в зерне. Соль вносят после второго нагревания в количестве 300 г на 100 кг молока.

Обработка после второго нагревания длится 10—15 мин, а вся обработка 60—80 мин. Формуют готовое зерно из пласта, образованного в формовочной тележке, подпрессовывают 25— 30 мин, затем разрезают на соответствующие куски, округляют края и переносят в формы В формах сыр остается 20—30 мин, потом его завертывают в салфетку и прессуют 1,5—2 ч под давлением 0,5—0,6 МПа на 1 см2 поверхности, или 30 кг на 1 кг сыра. В процессе прессования сыр один раз переворачивают, подправляют салфетку и вновь запрессовывают. Маркируют сыр перед прессованием казеиновыми цифрами, размещая их в центре полотна. Свежий сыр после прессования должен содержать 44—46 % воды, активная кислотность колеблется в пределах 5,4—5,6.

Сыр досаживают в рассоле при 14—16 °С в течение 12—16 ч и 2 дня при 10—12 °С. Содержание соли в зрелом сыре не должно превышать 2%. Просоленные сыры помещают в камеру с температурой 13—15 °С; если сыры не будут сильно бродить, температуру можно повысить до 14—16 °С. Относительная влажность воздуха составляет 88—90 %. Пошехонские сыры, так же как и все сыры этой группы, моют каждые 6—10 дней в зависимости от состояния корки и появления на ней плесени и слизи. После теплой камеры, где они остаются 20—25 дней, сыры покрывают пленкой и переносят в более холодное помещение (10—12 °С). Сыры в пленке перетирают мягкой тканью и перевертывают каждые 3—5 дней. В 1,5-месячном возрасте сыр считается зрелым и подлежит реализации. Упаковывают сыр в ящики по 10 шт. в каждый. Сыр пошехонский не подразделяется на сорта. При его экспертизе руководствуются общими показателями качества, приведенными в стандартах.

Станиславский сыр. Его готовят в виде бруска двух размеров: длина 40—45 см или 35—40 см, ширина 12—15 см или 10—12 см. Масса сыра 4--5 кг или 3—3,8 кг. Содержание жира в сухом веществе не менее 45%, влаги не более 46%, соли 2—2,5%. Срок созревания 60 дней. Активная кислотность сыра после прессования 5,3—5,4, а зрелого 5,2—5,35. Вкус сыра и запах чистые, острые, выраженные, консистенция нежная, слегка мажущаяся, рисунок состоит из глазков круглой, овальной формы различных диаметров. Допускается отсутствие рисунка. Сыр вырабатывают из пастеризованного, нормализованного молока.

В подготовленное к свертыванию молоко вносят чистые культуры молочнокислых бактерий: 0,1— 0,5 % молочнокислого стрептококка и 0,01—0,05 % ацидофильной палочки. Температуру свертывания молока устанавливают в пределах 31—34 °С, продолжительность 30—35 мин. Готовый сгусток режут специальными режущими инструментами на зерна величиной 6— 7 мм.

К началу второго нагревания зерно должно приобрести некоторую плотность, но оставаться нежным и при сжатии в руке продавливаться между пальцами. Перед вторым нагреванием удаляют 10—20 % сыворотки. Кислотность сыворотки перед вторым нагреванием 12—13°Т. Температура второго нагревания 38—39 °С. Процесс молочнокислого брожения регулируют, добавляя 5- 15% горячей (65—70 °С) пастеризованной воды. Горячую воду необходимо вносить путем разбрызгивания, чтобы избежать заваривания зерна.

Перед вторым нагреванием или после него в зерно можно добавлять соль в виде раствора, приготовленного на пастеризованной горячей воде (150 г соли на 100 ж г молока).

Сырное зерно к моменту готовности должно иметь величину около 5 мм и быть несколько мягче зерна других сыров типа голландского. Кислотность сыворотки в конце обработки зерна должна быть в пределах 13—14 °Т. Продолжительность обработки начиная с момента разрезки сгустка до конца вымешивания 60—80 мин.

Станиславский сыр формуют из пласта. Самопрессование происходит в течение 30 мин. После самопрессования завернутый в салфетку сыр помещают в форму и маркируют казеиновыми или металлическими цифрами.

Продолжительность прессования 2—3 ч при нагрузке в течение первого часа 0,3—0,35 МПа на 1 см2 поверхности, или 15 кг на 1 кг массы, и в дальнейшем 0,5—0,6 МПа на 1 см , или 30 кг на 1 кг массы. Давление: в пневмоцилиндре пресса соответствует примерно показаниям манометра пресса (2— 4 атм). В середине прессования производят одну перепрессовку.

Посолку Станиславского сыра производят в рассоле, имеющем концентрацию поваренной соли 20 % и температуру 10—12°С. Продолжительность 3 сут. После посолки сыры обсушивают в солильном помещении, выдерживая на полкам 2—3 дня, а затем передают в камеры для созревания. Первые 15—20 дней температура воздуха в камере должна быть 14— 16°С, относительная влажность 85—87 %. При нормальном созревании и уходе сыр в этом возрасте имеет прочную тонкую корку. Сыры моют, обсушивают и покрывают парафиновым сплавом или упаковывают в пленку. После этого сыры перемещают в камеру с температурой воздуха 10—12°С и относительной влажностью 85—87 %, оставляя их до достижения кондиционной зрелости.

Угличский сыр. Угличский сыр вырабатывают из пастеризованного молока с содержанием не менее 45 % жира в сухом веществе при влажности не более 45 % и 1,5—2,5 % соли. Вкус сыра кисловатый, тесто нежное, слегка ломкое при изгибе, глазки круглые, немного сплюснутые или угловатой формы.

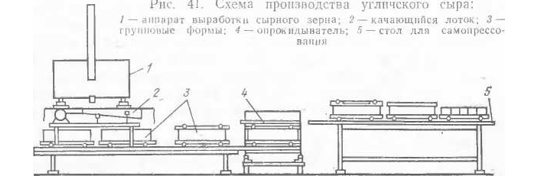

А. М. Макарьиным совместно с коллективом Копыльского сыродельного завода предложена поточная линия производства сыра (рис. 41). При выработке угличского сыра применяют зрелое молоко. Для его получения сырое охлажденное молоко кислотностью 17—18°Т резервируют после доения в течение 8—12 ч. Резервирование можно проводить как на фермах, если есть возможность его охлаждать непосредственно после доения, так и па заводе. Одновременно рекомендуется строго сортировать молоко по сыропригодности. Несыропригодное молоко сепарируют, и обезжиренным оно поступает на выработку нежирного сыра, который используют для дальнейшего плавления.

Отобранное сыропригодное молоко после созревания пастеризуют на пластинчатом пастеризаторе при 70—72°С. Вначале пастеризуют зрелое молоко, поступающее из резервуара, а затем принятое в данную смену. После пастеризации молоко охлаждают до 32—34 °С и направляют в аппарат выработки сырного зерна, добавляя 10—40 г хлорида кальция на 100 кг молока и 0,5—0,6 % бактериальной закваски приготовленной из комплекса молочнокислых стрептококков. Кислотность молока перед свертыванием не должна быть выше 20 °Т. Авторы предлагают при использовании эстонской закваски добавлять ее в начале заполнения самоизготовителя, а закваску ВННИМСа вводить перед добавлением сычужного порошка. Это обусловлено различной активностью закваски. Продолжительность свертывания 25—30 мин.

Полученный довольно прочный сгусток разрезают с помощью приводных ножей аппарата выработки сырного зерна до получения зерен величиной 8—10 мм. Постановка зерна длится 15—20 мин, после чего продолжают вымешивание и одновременно сливают 25—30 % сыворотки. До второго нагревания обработка сырной массы длится 25—35 мин. За время обработки кислотность сыворотки повышается на 1—2°Т. Рекомендуется для снижения содержания молочного сахара в сырном зерне добавлять 5 % пастеризованной воды. Если кислотность увеличилась па 2—3°Т, то количество воды можно довести до 10%. После этого проводят второе нагревание при 38—39 °С в течение 10—15 мин Затем продолжают вымешивание для получения достаточно обсушенной сырной массы. Однако готовое зерно должно быть более влажным и мягким, чем это требуется для других сыров этой группы. Общая продолжительность всей обработки сгустка 60—75 мин. К концу обработки кислотность сыворотки не должна превышать 13— 14 °Т.

Угличский сыр формуют из пласта, который образуется в ванне или в формовочной тележке: его подпрессовывают в течение 30-40 мин под нагрузкой 0,02—0,03 МПа на 1 см2, или 1 кг груза па 1 кг сыра. Затем пласт разрезают на соответствующие куски и переносят в формы. Через 20—30 мин сыры вынимают из форм, завертывают в салфетки и прессуют в течение 1,5—2 ч под давлением (78,48-98,1) 104 Па.

После прессования содержание воды должно быть 45— 47%, а активная кислотность 5,6—5,9. Посолка сыра протекает в рассоле концентрацией 20—22 % в течение 3—4 сут при 10—12 °С. Затем сыр выдерживают на полках в том же помещении для обсушки. Обсушенные сыры переносят в теплую камеру с температурой 13—15°С, однако желательно температуру поднять до 16—18°С, если это не вызовет чрезмерного брожения. Влажность в теплой камере 88—90 %. В ней сыры остаются 20—25 дней до окончания собственно брожения и образования прочной желтой корки. Уход за сырами заключается в их мойке через 7—10 дней по мере появления плесени и слизи на поверхности сыра. На 25—30-й день сыры покрывают пленкой или парафинируют и переносят в холодную камеру с температурой 10—12 °С и относительной влажностью воздуха 88— 90%.

По стандарту угличский сыр считается зрелым в 2-месячном возрасте. Угличский сыр имеет прямоугольную форму со слегка выпуклыми боковыми поверхностями. Сыр вырабатывают длиной 23—24 см, шириной 11—13 см, высотой 6—8 см и массой 2—3 кг. Перед отправкой его завертывают в бумагу и упаковывают в ящики по 10 сыров.

Днестровский сыр. Этот сыр вырабатывают из пастеризованного молока с содержанием жира не менее 50 % в сухом веществе. Форма сыра — прямоугольный брусок, длина которого равна 35—45 см, ширина 9—12 см, высота 8—9 см; масса сыра 3—5 кг. Содержание соли не должно превышать 1,5% ,а воды — 48 %.

Вкус И запах днестровского сыра чистые, слегка кисломолочные, бЕз посторонних привкусов и запахов. Благодаря большому содержанию воды тесто нежное, эластичное, однородное по всей массе. Рисунок составляют глазки овальной или полуовальной формы. При очень нежной консистенции допускается отсутствие рисунка (глазков). Цвет теста от кремовобелого до желтого, но равномерный по всей массе.

Нормализованная смесь молока поступает в пастеризатор, подогревается до 70—72 °С и охлаждается до температуры свертывания. Перед свертыванием вносят бактериальные закваски молочнокислых термофильных палочек (болгарской палочки) в количестве 0,02—0,15 %, хлорида кальция из расчета 10— 30 г на 100 кг молока и при необходимости 20—30 г калийной селитры на такое же количество молока.

Свертывают молоко при 31—33 °С в течение 35—40 мин. Готовый сгусток разрезают ножами сырной механической мешалки или тонкострунной лирой на вертикальные столбики; разрезанный сгусток «перетягивают» ковшами, производя ими движение на себя. При нежном сгустке после этого делают пятиминутную остановку. Затем сгусток осторожно размельчают ножами мешалки или лирой до получения зерна размером 8—10 мм. После постановки зерно медленно вымешивают механическими мешалками или вручную. Продолжительность вымешивания 10- -20 мин до приобретения зерном некоторой плотности и упругости. При легком нажатии на зерно оно не должно раздавливаться и размазываться.

Кислотность сыворотки перед вторым нагреванием не должна превышать 12 °Т. Если кислотность выше указанной, добавляют пастеризованную воду, чтобы снизить ее до 11 —12 °Т Температура второго нагревания 39—41°С, длительность 10—15 мин. Продолжительность вымешивания зерна после второго нагревания 10—20 мин.

По окончании обсушки зерну дают осесть на дно ванны; 30 % сыворотки из ванны удаляют. В сырное зерно вносят дифосфат натрия из расчета 50—100 г на 100 кг молока, зерно размешивают и выдерживают 10--15 мин. формуют сыр наливом или из пласта.

После самопрессованИя сырную массу вынимают из формы, завертывают во влажную салфетку длиной 55 см, шириной 40—42 см и свободные концы салфетки скручивают жгутом.

Днестровский сыр подвергают подпрессовыванию на горизонтальном прессе. Продолжительность прессования 1—2 ч под давлением 0,2—0,25 МПа на 1 см2, или 10—15 кг на 1 кг сыра. В процессе прессования производят одну перепрессовку, прополаскивают салфетку в теплой воде и вновь завертывают в нее сыр. Отпрессованный сыр должен иметь ровную, гладкую, замкнутую поверхность без пор и пустот.

Для посолки используют сухую пищевую соль сорта экстра, помола не крупнее № 1, которой натирают все стороны сыра 2—3 раза через 2 дня. Посоленные сыры укладывают плотно друг к другу па двух-трехъярусный стол с бортами Температура в солильном помещении должна быть 14 — 15°С (летом 11 — 12°С), относительная влажность 90—95 %.

После посолки сыр обсушивают в течение 2 дней, а затем направляют в камеру па 10—15 дней с температурой 20— 22 °С и относительной влажностью 86—88 % для нормального брожения и созревания. Для дозревания до кондиционной зрелости поддерживают температуру в камере 16—19°С и влажность 86—88 %. Уход за сыром в камере заключается в ежедневном обтирании и периодическом (через 5 дней) обмывании его водой температурой 20—25 °С. После каждого мытья сыры помещают на сухие, хорошо дезинфицированные (известковым раствором) полки. Продолжительность созревания днестровского сыра 40 дней.

Сыр северный. Продукт вырабатывают па сыродельных заводах БССР. Он содержит не менее 55 % жира в сухом веществе, не более 2,5 % соли и 45 % влаги. Сыр имеет форму прямоугольного бруска длиной 15 см, шириной 9—11 см, высотой 6—8 см. Масса сыра 0,8—1,2 кг. Вкус сыра чистый, слегка кисловатый. Консистенция нежная, немного мажущаяся и эластичная. Рисунок состоит из глазков овальной и неправильной форды, допускается и отсутствие его.

Смесь для получения продукта стандартной жирности (при базисной жирности молока в республике 3,5 %) содержит обычно в пастбищный период 3,9% и в стойловый — 3,65% жира. При меньшем его количестве в молоко вносят пастеризованные сливки. Смесь пастеризуют при 72°С, затем охлаждают до температуры свертывания 32—33°С. Вносят бактериальную закваску в количестве 0,3—0,5 % и хлорид кальция (40 %-ный раствор) из расчета 20- 30 г сухой соли на 100 кг смеси. Продолжительность свертывания 30 мин. Режут готовый сгусток механическими ножами сырных ванн до размера зерна 6—7 мм. Второе нагревание проводят при 38—39°С в течение 10—12 мни.

Нагретое зерно вымешивают 15—20 мни до нормальной плотности и упругости, но с учетом, чтобы влажность сыра из-под пресса была 48—50 %, pH 5,6—5,8. Готовое зерно сдвигают в пласт толщиной 9—11 см. Пласт подпрессовывают 10 мин под давлением 0,02 МПа на 1 см2, пли 1 кг на 1 кг сырной массы. Затем пласт разрезают па куски стандартного размера, которые укладывают в формы, устланные бязевыми салфетками, где сыр самопрессуется в течение 30—40 мни. После самопрессования сыр маркируют и прессуют па трехъярусных или пневматических прессах 1,5 ч при давлении около 0,2 МПа на 1 см2, или 10 кг на 1 кг. В процессе прессования производится одна перепрессовка.

Сыр солят в рассоле концентрацией 20—22 % и температурой 10—12°С в течение 10—12 ч. После обсушки в солильном помещении в течение 2—3 сут сыр переносят в подвал для созревания, где поддерживают температуру 12—14 °С И относительную влажность 90%. В процессе созревания сыр через день переворачивают и при появлении плесени моют в теплой (около 40°С) воде. При нормальных условиях через 20—25 дней па сыре образуется тонкая упругая корочка, после чего его маркируют и парафинируют обычным способом. Готовый продукт хранят при температуре не выше 8°С и относительной влажности 90 %. Реализуют сыр в возрасте 1 мес.

Прибалтийский сыр. Его вырабатывают из пастеризованного молока с содержанием не менее 20 % жира в сухом веществе, не более 55 % влаги и 2—2,5 % соли. Вкус сыра кисловатый, допускается легкая горечь, слабокормовоЙ привкус, консистенция достаточно плотная и упругая, допускается легкая ремнистость, рисунок состоит из глазков круглой, овальной, угловатой, неправильной формы, расположенных по всей массе сыра (сыр может быть и без рисунка). Форма сыра — низкий цилиндр со слегка выпуклыми гранями диаметром 26-- 28 см, высотой 8—10 см. Масса сыра 6—7 кг.

Молоко пастеризуют при 72—75 °С на пластинчатом пастеризаторе с выдержкой 15—20 с и охлаждают до температуры свертывания 28—30°С. В смесь молока вносят 0,7—1,5% бактериальной закваски для мелких сыров, приготовленной из сухой культуры или из сухого (жидкого) бактериального препарата № 2.

Одновременно вводят растворы хлорида кальция из расчета 10—40 г сухой соли и химически чистой селитры в количестве 10—30 г на 100 кг молока. Свертывают молоко сычужным ферментом в течение 35—40 мин. Сгусток должен быть плотным и давать ровный излом с острыми краями. Готовый сгусток разрезают ножами на зерна величиной 2—3 см. После резки кислотность сыворотки должна быть 14—15 °Т. Постановку зерна производят в течение 10 мин до размеров 1,5 см, затем удаляют до 30—35 % сыворотки и проводят второе нагревание до 32—33°С. Продолжительность второго нагревания 8—10 мин, обсушки зерна после второго нагревания — 10— 15 мин.

Кислотность сыворотки к концу обработки сырной массы должна быть не выше 16°Т.

В готовое зерно с сывороткой после дополнительного удаления 25—30 % сыворотки вносят поваренную соль из расчета 200—300 г соли на 100 кг молока, предварительно растворив ее в горячей воде температурой 75—80°С.

Прибалтийский сыр формуют насыпью. Сырное зерно освобождают на вибраторе от сыворотки, насыпают в формы и слегка уплотняют. Сыр самопрессуется в формах 15—20 мин с одноразовым переворачиванием, затем сыры маркируют и завертывают в салфетки. Если применяются перфорированные формы, сыры прессуют без салфеток. Продолжительность прессования 1 —1,5 ч с одной перепрессовкой через 30—40 мин под давлением 0,2 МПа на 1 см2, или 10 кг на 1 кг массы, в начале прессования и 0,5—0,6 МПа на 1 см2, или 30 кг на 1 кг сырной массы, в конце.

После прессования содержание влаги должно быть 58— 60 %, а активная кислотность (pH) 5,2—5,3. Солят сыр в рассоле концентрацией 18—20 % в течение 2,5—3 сут при 10— 12 °С. Затем сыр выдерживают 3—5 сут в солильном помещении для обсушки и просаливания. Обсушенные сыры переносят в сырохранилище с температурой 12—14°С, относительной влажностью 87—90 %. Уход за сырами заключается в их мойке через 10—12 дней по мере появления на поверхности сыра плесени и сйгизн На 15—20-й день сыры парафинируют.

В целях экономии труда сыры после 8—10-дневной обсушки рекомендуется покрывать белковой массой с внесением в нее до 3,5 % сорбиновой кислоты или заворачивать в полимерные пленки. Продолжительность созревания прибалтийского сыра 45 дней.

Литовский сыр. Этот сыр вырабатывают из пастеризованного молока с содержанием жира не менее 30 % в сухом веществе. Форма сыра —- прямоугольный брусок со слегка округлыми гранями и выпуклыми боковыми поверхностями, длина которого равна 28—30 см, ширина 14—15 см, высота 10—12 см. Масса сыра 5—6 кг. Содержание соли не должно превышать 2—2,5%, воды — 50%. Вкус и запах литовского сыра слабовыраженные сырные, кисловатые, допускаются легкая горечь, слабокормовой привкус, консистенция плотная или слегка ломкая на изгибе; рисунок состоит из глазков круглой, овальной, угловатой, неправильной формы, расположенных по всей массе сыра (сыр может быть и без рисунка).

Нормализованную смесь молока пастеризуют при 72—75 °С и охлаждают до температуры свертывания. Перед свертыванием вносят бактериальную закваску для мелких сыров в количестве 0,7—1,5 %, 10—40 г хлорида кальция, 10—30 г химически чистой селитры на 100 кг молока. Свертывают молоко при 30— 32 °С в течение 30--35 мин. Готовый сгусток должен быть плотным и давать ровный излом с острыми краями. Сгусток разрезают на кубики размером 1,5—2 см. После разрезки кислотность сыворотки должна быть 13—14 °Т.

Постановку зерна ведут в течение 10—15 мин до размеров 1 —1,2 см, после этого удаляют до 30—35 % сыворотки и проводят второе нагревание до 34—36 °С Продолжительность второго нагревания 10—12 мин. После второго нагревания зерно обсушивают в течение 15—20 мин. Кислотность сыворотки к концу всей обработки сырной массы должна быть не выше 15 °Т.

После обсушки дополнительно удаляют 25—30 % сыворотки, вносят поваренную соль из расчета 200—300 г соли на 100 кг молока, предварительно растворив ее в горячей воде температурой 75—80 °С и отфильтровав. Удаляют всю сыворотку, а сырный пласт подпрессовывают в течение 10—15 мин, затем режут на куски, соответствующие размерам форм.

При формовании насыпью сырное зерно освобождают на отделителе от сыворотки, насыпают в подготовленные формы и уплотняют. Самопрессование в формах длится 20—30 мин с одноразовым переворачиванием, затем сыры маркируют и завертывают в салфетки

При применении перфорированных форм сыры прессуют без салфеток. После самопрессования литовский сыр прессуют в течение 1—2 ч с одной перепрессовкой через час. Давление прессования от 0,2 МПа на 1 см2, или 10 кг на 1 кг массы, в начале прессования и до 0,6 МПа на 1 см2, или 30 кг на 1 кг массы сыра, в конце. Содержание влаги в сыре после прессования 54—55 %, активная кислотность 5,25—5,35.

Сыр солят в рассоле концентрацией 18—20%, температура рассола 10—12 °С. Продолжительность посола 3—4 сут. После посолки сыры обсушивают в течение 3—5 сут в солильном помещении и переносят в сырохранилище с температурой 12—14°С, относительной влажностью 87—90 %. В сырохранилище сыры моют через каждые 10—12 дней, обсушивают, наводят корку и в 15—20-дневном возрасте парафинируют. Продолжительность созревания литовского сыра 45 дней. Упаковывают сыр в пленку на 8—10-й день после выработки и обсушки, под вакуумом или без вакуума. Сыры, созревающие упакованными в пленку под вакуумом, направляют на реализацию в той же упаковке.

Сибирский сыр. В зрелом виде сыр содержит жира 45% в сухом веществе, влаги 46—50 %, соли 1,5—1,8%. Он имеет форму низкого цилиндра со слегка выпуклыми боковыми поверхностями и округленными гранями. Высота цилиндра 8—10 см, диаметр 18—20 см, масса 2—3 кг. Сыр обладает умеренно выраженными, кисловатыми, слегка пряными вкусом и запахом, нежной пластичной консистенцией. Рисунок сыра состоит из глазков неправильной и щелевидной формы.

Для выработки сыра используют пастеризованное молоко, в которое вносят раствор хлорида кальция из расчета 10— 40 г безводной соли на 100 кг молока и бактериальную закваску для сыров с низкой температурой второго нагревания в количестве 1,5—2%. Температура свертывания молока 30— 33 °С, продолжительность свертывания 15—30 мин. Готовый сгусток должен быть нормальной плотности и иметь на изломе достаточно острые края.

Размеры сырного зерна после постановки 5—6 мм, продолжительность постановки 10—15 мин. Зерно вымешивают 15— 25 мин, после чего оно оседает на дно сыроизготовителя. Во избежание повышения активной кислотности сырное зерно (после отделения 75—80 % сыворотки) промывают пастеризованной водой температурой 37—39°С в количестве 100—120 % объема сырной массы. Для повышения влажности готового сыра добавляют 15—20 г поваренной соли на 1 л воды. Промытое зерно интенсивно перемешивают 15—20 с. После промывки зерна воду спускают, сгусток собирают в центре ванны в пласт и прессуют.

Сибирский сыр формуют из пласта. В зависимости от количества перерабатываемого молока и количества головок с помощью расчета устанавливают размер пласта. На одну головку сыра в среднем расходуется 20—30 кг молока. Сырный пласт прессуют под давлением 0,02 МПа на 1 см2 15—20 мин, затем освобождают от груза и разрезают на равные бруски. Бруски помещают в предварительно выстланные салфетками формы и выдерживают 20—30 мин. Самопрессование длится 10—15 мин, после чего сыры переворачивают, маркируют и вновь закладывают в формы.

Сыр прессуют 1,5—2 ч при давлении 0,4 МПа на 1 см2, или 20 кг на 1 кг сыра. Через 30—40 мин после начала прессования для округления острых граней форму с сыром переворачивают верхним полотном вниз и выдерживают так 20—30 мин. До посолки сыр выдерживают в форме при 10—12 °С в течение 3—5 ч. Сыр солят в рассоле концентрацией не менее 20 % и температурой 10—12°С. При нормальной влажности сыра после прессования (50—52 %) посолка длится 12—27 ч. Затем сыр обсушивают на стеллажах в солильном помещении 2—3 дня.

Созревание сыра происходит в подвале, где температура в первую неделю 10°С, последующие 2 нед 14—15°С, затем 10—12°С и относительная влажность воздуха 88—90 %. При появлении на сырах плесени их не реже чем через 5—6 дней моют теплой водой (30—40 °С), обсушивают, затем снова размещают на чистых полках, соблюдая правила расстановки сыров. К 30-дневному возрасту на сыре должна появиться тонкая корка, после чего его парафинируют. Продолжительность созревания сибирского сыра 40 дней.

Сыр «Даугава». Он имеет форму прямоугольного бруска длиной от 15 до 21 см, шириной 10—12 см, высотой 7—10 см. Масса 1,5—2 кг. Содержание жира в сухом веществе сыра не менее 30%, влаги не более 53%, соли 2—2,5%. Вкус и запах молочнокислые, консистенция упругая, слегка пластичная, рисунок неравномерный, глазки щелевидной неправильной формы.

Сыр «Даугава» вырабатывают из пастеризованного, нормализованного по жирности молока согласно утвержденным нормам. Кислотность молока не выше 20 °Т.

Молоко пастеризуют при 75—85°С с выдержкой 20—25 с и охлаждают до 30—32 °С. Рекомендуется осуществлять резервирование и созревание молока. Молоко, предназначенное дня резервирования, пастеризуют при 75—85 °С с выдержкой 20— 25 с, затем охлаждают до 6—10 °С и выдерживают не менее 12 ч с добавлением 0,1—0,3% закваски молочнокислых бактерий или без них. Кислотность смеси перед свертыванием 19— 21 °Т. При переработке пастеризованного молока (смеси) добавляют в него хлорид кальция в виде раствора из расчета 30—40 г безводной соли на каждые 100 кг смеси.

Для предотвращения раннего вспучивания сыров в молоко перед свертыванием в виде раствора вносят химически чистый калий или натрий азотнокислый из расчета 10—20 г соли на каждые 100 кг смеси. Температура свертывания 30—32 °С, продолжительность 30—40 мин.

После внесения сычужного фермента молоко перемешивают в течение 3—5 мин, затем оставляют в покое до образования однородного сгустка. Готовый сгусток должен быть плотным. Сгусток режут ножами на кубики размером 10—12 мм, затем ведут постановку зерна до величины 6—8 мм. Продолжительность постановки зерна 5—7 мин. После постановки зерна производят вымешивание до второго нагревания в течение 10— 15 мин.

При нормальном развитии молочнокислого процесса кислотность сыворотки перед вторым нагреванием должна быть 12—14°Т В процессе обработки удаляют до 50% сыворотки от количества смеси. Второе нагревание проводят с постепенным добавлением в ванну горячей (65—75°С) воды с таким расчетом, чтобы температура в ванне после второго нагревания достигла 32—35аС. Продолжительность нагревания 5—15 мин, количество добавляемой воды,5—6 %.

В целях улучшения консистенции сыра во время второго нагревания проводят частичную посолку в зерне из расчета 150—200 г поваренной соли на 100 кг молока. Соль вносят в виде пастеризованного и отфильтрованного концентрированного раствора.

После установления температуры второго нагревания сырное зерно вымешивают 5—10 мин. Сырную массу собирают в середине сыроизготовителя, делают из нее пласт и удаляют оставшуюся сыворотку.

Продолжительность подпрессовки пласта 10—12 мин под давлением 0,02 МПа на 1 см2, или 1 кг на 1 кг сырной массы. Затем пласт разрезают на куски. Куски сырной массы помещают в формы, ставят на стол и переворачивают. Когда сырная масса равномерно уплотнится, сыр вынимают из форм, каждый кусок разрезают пополам, завертывают в салфетки и снова закладывают в те же формы по два куска, закрывают формы крышками и помещают под пресс. Продолжительность прессования — 30—60 мин при давлении в пневмоцилиндре пресса 0,3 МПа

Посолку сыра «Даугава» производят в рассоле концентрацией 19—21 %, температурой 10—12°С. В случае, когда отмечается склонность сыров к излишнему брожению (вспучиванию), рекомендуется температуру рассола снизить до 8—10°С.

Продолжительность посолкн 1—2 дня. Кистотиость рассола не должна превышать 35 °Т.

Созревание сыра «Даугава» проводят при 10—12 °С и относительной влажности воздуха до 95%. Сыр «Даугава» созревает упакованным в пленку ПЦ-2 под вакуумом или без упаковки. После посолки сыр «Даугава» обсушивают в течение 1—2 дней.

Сыр вкладывают в пакет, запечатывают термосваркой под вакуумом при разрежении не более 730 мм рт. ст. (0,097 МПа), температура сварки 135—140°С.

При парафинировании сыра температура сплава (СКФ-15) должна быть 160—170 °С. Сыр выпускается без подразделения на сорта. К этой группе относятся также шетский, арашан, чуйский, буржакский сыры.