Чеддер и его разновидности (честер и др.) вырабатывают главным образом в США, Англии, Австралии, Канаде, Новой Зеландии. В мировом производстве сыр чеддер занимает первое место, а в указанных странах его удельный вес составляет 80—85 %. Объясняется это тем, что технология чеддера проще, чем технология других сыров, легче механизировать его производство, требования к качеству молока менее жесткие, а продукт получается более стандартным.

Чеддер. Сыр вырабатывают в Латвийской ССР и Волгоградской области. Сыр, выпускаемый за рубежом, имеет форму высокого цилиндра с отвесной боковой поверхностью и плоскими основаниями (рис. 42). Размеры цилиндра: высота 28— 30 см, диаметр 36—37 см; масса 30—33 кг. Чеддер должен содержать не менее 50 % жира в сухом веществе, не более 44 % влаги и 1,5—2,5 % соли. Специфические вкус и консистенция готового сыра объясняются накоплением моточной кислоты перед формованием. Под действием последней в сырной массе накапливается монокальцийпараказеинат [NH2R(СООН)5СОО]2Са, а избыток моточной кислоты соединяется с кальцием и образует молочнокислый кальций. Благодаря такому процессу сырная масса становится мягкой, тягучей, расслаивается па тонкие листообразные слои. Приплюснутая форма глазков — косвенный показатель окончания чеддернзации.

Вырабатывают эти сыры исключительно из коровьего пастеризованного молока, достаточно зрелого, кислотностью 21 — 22°Т К пастеризованному молоку добавляют 10—15% зрелого молока или 1,5—2,5% чистых культур молочнокислого стрептококка или специальной обогащенной культуры для мелких сыров. При отсутствии зрелого молока чистые культуры вносят в молоко за 30—40 мин и выдерживают при температуре свертывания такое же время.

Желатинирующую способность молока восстанавливают, добавляя хлористый или фосфорнокислый кальций (до 40 г на100 кг молока). Температура свертывания (31—34°С) зависит от степени зрелости смеси: при низкой зрелости температура должна быть выше. Продолжительность свертывания 30— 35 мин. Сгусток для сыра чеддер должен быть плотным. Тем пература второго нагревания колеблется от 37 до 43°С. Перед вторым нагреванием кислотность сыворотки должна быть 15— 17°Т. После второго нагревания сырную массу продолжают вымешивать от 30 до 60 мин.

К концу процесса кислотность сырной массы достигает 32— 35 °Т, а сыворотки— 16—18 °Т.

При крупном производстве процесс проводят в самом сыроизготовителе после удаления сыворотки. Полученный пласт разрезают на куски шириной 15—20 см и толщиной 10—12 см, складывают их в 2 слоя и закрывают серпянкой, чтобы сырная масса не остывала. В дальнейшем куски переворачивают каждые 20—30 мин, укладывают один на другой в 3—4 слоя и периодически меняют местами. Чеддеризация проводится при 30—34 °С и длится от 3 до 6 ч. Когда чеддеризация закончена, кислотность выделяющейся сыворотки достигает 70—85 °Т, а pH сырного пласта — 5,1—5,3. После чеддеризации массу дробят на мелкие куски особыми дробилками и солят сухой вакуумной солью.

В отличие от других сыров чеддер солят сразу всем количеством соли, которое требуется для зрелого сыра. Для этого 2,5 кг соли на каждые 100 кг массы разделяют на 2—3 части. После добавления каждой части сырную массу тщательно перемешивают с тем, чтобы соль распределилась равномерно.

Для формования чеддера применяют прочные луженые железные формы с дном, почти цилиндрические, у которых снаружи прикреплены ручки. Каждую форму после заполнения покрывают кружком из ткани (бязь, миткаль или марля). Затем на кружок помещают кольца, деревянную или металлическую крышку и запрессовывают. Кольца предупреждают образование закраек и потери сыра.

Прессуют чеддер на пневматических, специальных винтовых прессах — вертикальных или горизонтальных; последние более совершенны и удобны. Основной целью прессования является уплотнение сыра, замыкание коркового слоя, создание гладкой поверхности. В течение этого процесса сыры 3 раза перепрессовывают. Если поверхностный слой недостаточно замкнут, опускают сыры на 3—5 мин в горячую (48—50°С) воду для его размягчения, после чего опять прессуют. Затем сыры переносят в помещение с температурой 12—15 °С и влажностью 80—85%, где они остаются 5—10 дней. После этого их помещают для выдержки в прохладную камеру с температурой 6-10 °С и влажностью 80—85 %.

Уход за сыром в бродильной камере заключается в ежедневном их обтирании чистыми сухими салфетками и переворачивании с одного торцового полотна на другое. После обсушки в этой камере сыры маркируют. Потом все сыры покрывают пленкой и переносят, как бы то сказано выше, в камеру с температурой 6—10°С и влажностью 80—85 %. Здесь сыры обтирают сухой тряпкой и переворачивают каждые 2—3 дня.

Кондиционной зрелости чеддер достигает через 3 мес. Упаковывают чеддер в деревянные барабаны с гнездами; в каждом размещают по 1—2 головки сыра. Сыры этой группы рисунка не имеют.

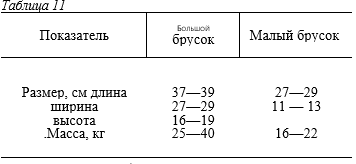

Сыр выпускают прямоугольной формы двух размеров (табл. 11).

Сыр вырабатывают из пастеризованного при 74—76 °С молока с выдержкой 20 с. Бактериальную закваску, состоящую из Str. lactis (5—10 %), Str. cremoris (90—95 %) и L. plantarum (0,15%), добавляют в количестве от 1 до 2,5% (в среднем%) к перерабатываемому молоку. Если применяют закваску, состоящую из стрептококков Str. cremoris, доза составляет 1,5 %, из лактобацилл L. casei, L. plantarum пли L. bul- garicus — 0,2—0,6 % от одной из этих культур. Часто взамен закваски используют зрелое молоко в количестве 20—25 %. В технологии до формования особой разницы нет по сравнению с описанной выше.

В конце обработки сырную массу с оставшейся сывороткой самотеком или насосом подают в формовочный аппарат. В формовочном аппарате образованный пласт толщиной 25— 30 см выдерживают под слоем сыворотки в течение 25— 30 мин. По достижении кислотности сыворотки выделяемой из пласта, 26—27 °Т ее удаляют, а сырный пласт подают на подпрессовку и разрезку па блоки размером 250x243 мм, которые направляют на чеддеризацию. Чеддеризацию проводят на специальных тележках с бортами при температуре сырной массы 32—38 °С. Тележки из сыродельного цеха перемещают в камеру для чеддеризации, где температура воздуха должна быть 27—32°С. Кислотность выделяющейся сыворотки в конце чеддеризации 65—70 °Т, pH сырной массы 5,2—5,4.

После чеддеризации сырную массу режут на измельчителе со шнековым транспортером, что обеспечивает получение кусочков размером в сечении 1,5—2 см и длиной 3—4 см. Продолжительность резки сырной массы 20—30 мин. Измельченная сырная масса подается на шнековый транспортер, где производят посолку п перемешивание ее с солью. Соль вносят из расчета 300—350 г па 100 кг перерабатываемой смеси. Масса сыра в формах должна составлять 19—20 кг, а масса отпрессованного сыра— 18—19 кг.

В производстве сыра чеддер применяют формы из нержавеющей стали для бессалфеточного прессования. Перед прессованием па поверхность сыра помещают маркировочные цифры, верхнюю пластину, крышку и сыры выдерживают в формах на прессах в течение 20—30 мин для равномерного просаливания, затем прессуют.

Формы с сырной массой устанавливают па настольный пресс (под каждым цилиндром размещается одна форма). Перед прессованием па крышку формы помещают деревянную подкладку, чтобы не допустить деформации крышек форм.Для предотвращения перекосов при прессовании устанавливают формы между фиксаторами, расположенными на столе с боковых сторон формы. При этом формы во втором ряду устанавливают до упора с фиксатором, расположенным с торцовой стороны, а в первом ряду — до упора со вторым рядом форм.

При прессовании поддерживают давление, равное 0,6—0,73 МПа, с помощью редукционного клапана, что соответствует 1000 кг на каждую форму. Продолжительность прессования сыра 10—14 ч без перепрессовок.

Сыры упаковывают под вакуумом в мешки, изготовленные из пленки ПЦ-2 или пленки типа саран.

Сыры созревают в ящиках, которые размещают па поддонах. Подданы с ящиками устанавливают друг на друга в два-три ряда. Созревают сыры в камерах при следующих температурах: в начале процесса в течение 1 —1,5 мес 10—13° С, в последующие 1,5—2 мес при 6—8° С. Общий срок созревания 3 мес.

Новым в производстве этого сыра является упаковка его в пленку, предохраняющую от усушки и плесневения во время созревания. Подготовленную к прессованию сырную массу укладывают в разъемные формы, состоящие из 3 частей. Формы с сыром помещают в горизонтальный пресс, расположенный около аппарата выработки сырного зерна, riufiip двухчасового прессования сыр вынимают из форм, снимают хлопчатобумажные салфетки, завертывают в пленку саран и снова помещают в ту же форму и тот же пресс. Это делается для того, чтобы пленка хорошо прилегала к сырному тесту.

Сыр чеддер, как и все сыры этого типа, может быть реализован начиная с двухнедельного возраста. Это объясняется тем, что наибольший объем микрофлоры, а следовательно, и ферментов в этих сырах бывает в первые дни (1—2) созревания, и к двухнедельному возрасту успевают накопиться продукты гидролиза белков и отчасти жиров. Однако чеддер в 3-месячном и особенно 6-месячном возрасте обладает лучшими вкусовыми свойствами.

В целях расширения производства сыра чеддер в СССР закуплено у фирмы «Колдпнг» (Дания) два комплекта оборудования производительностью 50 т перерабатываемого молока в смену.

Принятое и охлажденное молоко направляют в один из трех резервуаров из нержавеющей стали вместимостью по 20 тыс. л. Молоко пастеризуют при 70—72° С, охлаждают за счет регенерации до 45° С, сепарируют (нормализуют) при этой температуре и охлаждают до 31—32° С. Пастеризованное и нормализованное по содержанию жира молоко при температуре 31° С поступает в одну из промежуточных емкостей вместимостью 12,5тыс. л., куда заранее подается 1,5—2% закваски. Количество молока и закваски регистрируется счетчиками. После заполнения первой емкости в той же последовательности заполняется вторая, а из первой заквашенное молоко двумя насосами общей производительностью 80 тыс. л в час перекачивается в сыродельный цех.

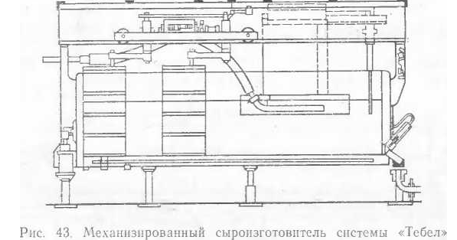

Свертывание молока, резка сгустка и обработка сырного зерна осуществляется в трех сыроизготовителях вместимостью по 10 тыс. л системы «Тебел» (рис. 43).

Сыр чеддер вырабатывают по следующей технологии. В сыроизготовитель в течение 8—10 мин подают созревшее молоко температурой 31° С, кислотностью 20—22°Т. В это времявнего при необходимости добавляют 25 г KN03 и 10—20 г СаС12 (из расчета па 100 л). Когда сыроизготовитель заполнится, в молоко вносят сычужный фермент, все тщательно перемешивают (2—3 мин) и оставляют в покое. Приблизительно через 25—30 мин свернувшееся молоко готово для резки. Готовность сгустка определяется мастером визуально по излому.

Резку сгустка производят ножами мешалок при низких скоростях и заканчивают ее примерно через 10—20 мин. Оптимальный размер зерна 8 мм. После 5-минутного вымешивания отбирают приблизительно около 30% сыворотки, на что затрачивается около 4—5 мин. Вымешивание заканчивается, когда кислотность сыворотки достигнет 15,5—16,5° Т. Второе нагревание до 38—40° С осуществляют в течение 25—30 мин. За это время кислотность сыворотки повышается до 17—18°Т. После подогрева вымешивают сгусток еще в течение 25—30 мин, затем сырное зерно перекачивают насосом в формовочный аппарат. Весь процесс обработки сырного зерна (от начала резки сгустка до окончания вымешивания) продолжается около 75 мин.

После формования сыры перевозят в отделение чеддеризации, где поддерживается температура около 30° С. Каждые 15 мин сырные блоки переворачивают, одновременно укладывая их друг на друга и постепенно увеличивая число рядов. Считают, что процесс чеддеризации проходит нормально, если кислотность выпрессованпой сыворотки повышается на 5—9°Т между двумя переворачиваниями. Чеддеризации заканчивается примерно через 2 ч, когда кислотность сыворотки достигает 85—90 °Т и сырные блоки приобретают эластичную, но не стишком мягкую консистенцию. Если блоки имеют крошливую (рассыпчатую) консистенцию, это значит, что процесс чеддеризации не закончен или сырная масса содержит слишком мало влаги. В этом случае чеддеризацию продолжают. Если же блоки имеют слишком мягкую консистенцию—процесс чеддеризации протекал слишком активно, — необходимо перед его осуществлением снизить кислотность сыворотки или повысить температуру второго нагревания.

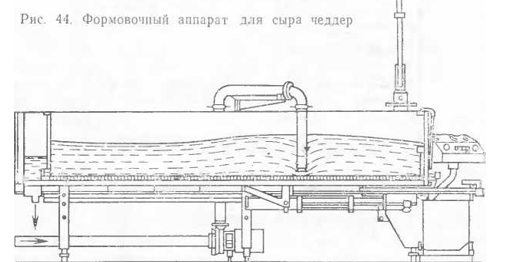

После окончания чеддеризации начинают дробление сырных блоков в мельнице с одновременной посолкой сырной массы сухой солью (рис. 44). При дроблении в сырную массу добавляют вакуумную соль из расчета 20—25 г на 1 кг сыра. Из мельницы сырная масса поступает в формы из перфорированной нержавеющей стали. Заполненные формы взвешивают. Они должны содержать около 19 кг сырной массы, что соответствует массе блока сыра после прессования 18 кг.

Сырные формы транспортером подаются к горизонтальным пневматическим прессам. Когда пресс заполнен, подают воздух в цилиндры и одновременно включают контрольные весы, которые автоматически прекращают подачу воздуха через 7 ч прессования. У каждого пресса давление регулируется редукционным клапаном. Для сыра чеддер оно обычно составляет 71,613'10 4 Па, что соответствует давлению 1100 кг на каждый блок. Влажность продукта после прессования не должна превышать 37%, pH около 5,1.

На упаковочных столах сыры завертывают в полимерную пленку типа крайовак или полиэтилен-целлофана, которая при нагревании дает усадку н плотно прилегает к поверхности сыров. Упакованные в пленку сыры укладывают в специальные картонные или деревянные ящики, а ящики — па поддоны по 45 шт. (3x3x5). Поддоны с помощью электропогрузчиков отвозят в теплую камеру, где устанавливают в штабеля в 2 ряда. Температура в теплой камере не должна превышать 16— 18 °С (в некоторых случаях 12—14 °С), относительная влажность 70—80 %. Сыры в теплой камере выдерживают в течение 10—14 сут. Сыры 2-иедельного возраста помещают в холодные камеры, где поддерживается температура 10—12°С и относительная влажность 70—80 %.

В холодной камере сыры перекладывают сначала через 10—12 дней, а затем еще реже. Срок полного созревания сыров до 6 мес, однако они могут быть реализованы и раньше (в молодом и среднем возрастах).

Прейльский сыр. Это сыр 30 %-ной жирности, с сокращенным сроком созревания. Сыр вырабатывают из нормализованной пастеризованной смеси цельного и обезжиренного молока, путем свертывания ее сычужным ферментом. Смесь пастеризуют при 73—76° С с выдержкой 20—35 с. Прейльский сыр можно вырабатывать и из раздельно гомогенизированного молока. При этом цельное молоко, подогретое в регенеративной секции пластинчатого пастеризатора до 40—45°С, сепарируют, полученные сливки 33—36 %-нон жирности после выхода из сепаратора в потоке нормализуют обезжиренным молоком до 18—20%. Потом сливки гомогенизируют на двухступенчатом гомогенизаторе (1-я ступень давление 8—10 МПа, 2-я ступень— 2—2,5 МПа). Гомогенизированные сливки нормализуют в потоке обезжиренным молоком до необходимой жирности смеси для сыра с последующей пастеризацией. Пастеризованную смесь охлаждают до 6—10°С и выдерживают при этой температуре 12 ч с добавлением 0,1—0,3 % закваски. В производстве сыра применяют закваски, состоящие из культур молочнокислых стрептококков в количестве 0,9—1 %. молочнокислых палочек в количестве 0,9—1,1 % и приготовленные из жидких заквасок, вырабатываемых лабораторией ЦТПКБ МММП Латвийской ССР.

В закваску входит 0,9 — 1% стрептококков (Str. lactis — 20%, Str. crcmoris — 70%, Str. lactis subsp. diacetilactis — 5%, Str. lactis subsp. diacetilactis хемовар acetoinicus — 5%) и 0,9- 1,1% лактобацилл (L. casei — 26%, L. helveticus — 38 %, L. bulgaricus — 36 %).

В подготовленную для свертывания смесь вносят раствор хлорида кальция (20—50 г безводной соли на каждые 100 кг смеси) и калий пли натрий азотнокислый (10—30 г соли на каждые 100 кг смеси). Сычужный фермент добавляют из расчета 2—3 г на 100 кг смеси. Температура свертывания 29— 31 °С, продолжительность 30—40 мин. Разрезка сгустка и постановка зерна продолжается 10—15 мин, величина зерна к концу постановки 5—7 мм, кислотность сыворотки 14—16 °Т. Температура второго нагревания 34—36 °С, продолжительность 15—30 мин.

Затем массу еще вымешивают 10—15 мин. В конце обработки сырная масса с оставшейся сывороткой самотеком подается в формовочную ванну и равномерно распределяется (продолжительность 10—15 мин). В формовочной ванне образованный пласт толщиной 20—30 см выдерживают под слоем сыворотки 25—40 мин; когда кислотность сыворотки достигает 21—23 °Т, ее удаляют и пласт выдерживают без сыворотки еще 40—100 мин до достижения кислотности 26—30 °Т.

Пласт подпрессовывают и разрезают на блоки размером 250X243 см, которые направляют на чеддеризацию. Чеддеризацию проводят 1—2 ч в специальных тележках, пока кислотность выделяющейся сыворотки не достигнет 60—70 °Т, а pH сырной массы — 5—5,2. После чеддеризации сырную массу измельчают и солят на шнековом транспортере.

Измельченную сырную массу переносят в формы из нержавеющей стали для бессалфеточного прессования. Сыры прессуют 8—-10 ч без пере- прессовок при давлении 6—7 кг/см2. Сыры созревают упакованными в пленку типа повиден. Продолжительность созревания — 45 дней при 8—10 °С и относительной влажности воздуха 75— 86 %.

Основные показатели сыра следующие: содержание жира в сухом веществе 30 %, влаги не более 48 %, поваренной соли 1,5-2,5 %.

Допускается в отдельных случаях отклонение по содержанию жира в сухом веществе до 2 % в сторону уменьшения. Внешний вид сыра — поверхность чистая, с плотно прилегающей пленкой. Форма сыра — прямоугольный брусок со слегка округленными границами, длина 28—30 см, ширина 17—19 см, высота 7—10 см. Масса 4—5,5 кг. Вкус и запах сырные, с наличием кисловатости, остроты и пряности. Консистенция прочная, однородная по всей массе, допускается слегка несвязанная. Цвет теста от белого до светло-желтого, равномерный по всей массе сыра. Рисунок отсутствует, допускается незначительное количество пустот. Сыр реализуется в возрасте 45дней в пленке повидеп.

Российский сыр. Технология российского сыра разработана и внедрена в производство А. М. Николаевым Вырабатывают российский сыр из пастеризованного молока с содержанием жира не менее 50 % в сухом веществе, влаги в пределах 40—41%, соли 1,3—1,8%. Форма сыра — низкий цилиндр диаметром 34—36 см, высотой 16—18 см; масса 11 —13 кг. Сыр имеет выраженные сырные, слегка кисловатые вкус и запах, нежную и эластичною консистенцию, рисунок, состоящий из глазков неправильной сплюснутой, щелевидной формы. Поверхность сыра, как у всех прессуемых сыров, ровная, без подкоркового слоя.

Молоко нормализуют, пастеризуют на пластинчатых пастеризаторах при температуре 76°С с выдержкой 15—20 с и охлаждают до температуры свертывания. В пастеризованное молоко вносят 0,8—1 % закваски, состоящей из молочнокислых и ароматобразующих стрептококков, и 10—30 г хлорида кальция на 100 кг молока.

Свертывающую способность подготовленной смеси проверяют прибором (кружкой); она должна быть не более 2,5 ед. Свертывают молоко при 32—34 °С в течение 30—35 мин. Если молоко зрелое, продолжительность свертывания можно сократить на 5—10 мин. Сгусток для российского сыра должен быть плотным, при изломе давать острые края и выделять прозрачную сыворотку. Режут сгусток ножами на кубики размером 8—10 мм. При выработке сыра в сыроизготовителях постановка зерна длится 15—20 мин, после чего массу вымешивают. До второго нагревания вымешивание длится 30—40 мин. Величина зерна по мере обезвоживания уменьшается и к моменту второго нагревания достигает 6—7 мм.Прежде чем нагревать массу, удаляют до 30 % сыворотки. В сыроизготовителях типа «Штейнекер» имеется возможность удалять сыворотку в процессе постановки зерна и вымешивания массы.

Второе нагревание осуществляют в зависимости от молочнокислого процесса при 41—42 °С. К. этому времени кислотность сыворотки достигает 13—14 °Т. Нагревают сыворотку 30— 40 мин для того, чтобы создать для микрофлоры оптимальные условия развития и активизировать молочнокислый процесс в сырной массе.

После второго нагревания вымешивание продолжается в течение 40—50 мин для обсушки зерна, частичной потерн клейкости и повышения кислотности массы. Таким образом, продолжительность обработки сырной массы с момента разрезки сгустка до полной готовности к формованию составляет 120— 140 мин. От зрелости молока зависит общая продолжительность обработки, но, очевидно, она должна быть в пределах, допустимых для данного сыра. К концу обработки сырной массы кислотность сыворотки достигает 16—16,5 °Т.

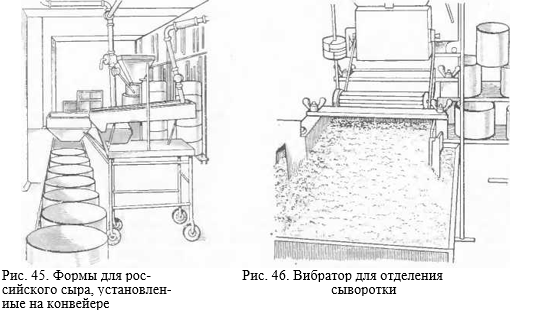

При обработке и обсушке зерна 2—3 раза определяют кислотность сыворотки, которая за весь процесс обработки зерна должна повыситься на 3—4 °Т. В конце процесса сырное зерно должно быть хорошо обсушено и при растирании проба должна разделяться на отдельные зерна. Перед окончанием обработки зерна удаляют еще 40 % сыворотки, вносят 300—400 г соли на 100 кг перерабатываемого молока и выдерживают сырную массу при помешивании в течение 20—25 мин. Посолка в зерне обеспечивает требуемую влажность сырной массы после прессования. Из ванны зерно с оставшейся сывороткой подают на вибратор для полного отделения сыворотки и дальнейшего формования. Освобожденное от сыворотки зерно поступает в бункер, а оттуда в формы (рис. 45), выложенные влажной серпянкой.

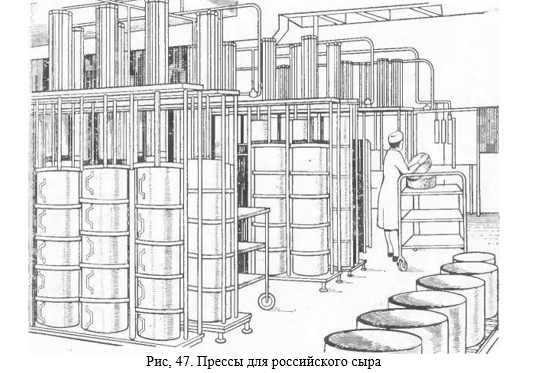

Формование на линии е вибратором (рис. 46) производят насыпным способом, при котором сыворотки почти не бывает и потому образуется характерный пустотный неправильный рисунок; пустоты заполняются воздухом, и этот рисунок сохраняется до конца созревания- В формах масса уплотняется и поступает на прессование (рис. 47). Перед прессованием аккуратно заделывают серпянку и прессуют в течение первого часа под давлением 10—15 кПа, что соответствует показаниям манометра пресса 0,5—1 атм. Через 1 — 1,5 ч перепрессовывают, меняют или отжимают серпянку, накладывают казеиновые цифры и вновь прессуют. В первые 5 ч прессования производят 3 перепрессовки с интервалами: первый через 1 ч, а остальные через 2 ч. После третьей перепрессовки серпянку заменяют хорошо отжатой миткалевой салфеткой, которая обеспечивает более плотною, гладкую и замкнутую поверхность. Давление постепенно повышают и доводят после второй перепрессовки до 20 кПа, после третьей — 40—55 кПа. По истечении 8 ч давление понижают до 15—25 кПа. Общая продолжительность прессования в осенне-зимний период 10—12 ч, а в летний — 8—10 ч.

После прессования сыры опускают в рассол концентрацией 20—22 %, досаливают в течение 1—1,5 сут при 10—12 °С. При нормальном течении процесса в конце посолки молочный сахар должен быть полностью сброжен.

На Тихорецком сыродельном комбинате, где смонтирована механизированная линия по производству российского сыра, в технологию внесли небольшие изменения. В линии установлены 5 сыроизготовителей вместимостью по 10 000 л с набором ножей и мешалок. Уровень сливного крана выше уровня пола, так как сыроизготовители установлены на высокой площадке.

Готовое зерно с небольшим количеством сыворотки (20— 25 %) самотеком поступает в насос, который стоит на полу под сливным краном. При помощи насоса сырная масса подается на вибратор со специальным посолочным устройством, на котором происходит отделение зерна от сыворотки, а затем посолка его. После досаливания в течение 2—3 сут сыры вынимают из рассола, обсушивают и покрывают пленкой. На Тихорецком сыродельном комбинате имеется такая возможность благодаря кондиционерам воздуха, которыми оборудованы все камеры.Из солильного помещения сыры переносят в сырохранилище для обсушки и приобретения корки. Температура в камере 12—14°С, влажность 70—75 %.В камере выдерживают сыр 10—15 дней. По данным А. М. Николаева, при влажности сырохранилища 80—85 % и влажности сыра после прессования ботее 43—44 % обсушка длится до 15 дней. Для лучшего образования корки сыр в 15-дневном возрасте моют и обрабатывают 0,05 %- ным раствором сорбиновой кислоты. Особенно это рекомендуется делать, если относительная влажность в сырохранилище выше 85 %. По утвержденной технологии примерно в 20—25- дневном возрасте сыр снова моют, обсушивают и покрывают пленкой нлн парафинируют. Завернутые в пленку сыры переносят в камеру с более высокой температурой—14-16 °С и относительной влажностью воздуха не выше 70—75 %. В этой камере сыр выдерживают 20—25 дней, а затем переносят в другую с температурой 10—12 °С и относительной влажностью 75—80 %, в которой они остаются до полного созревания. При раннем покрытии, как это практикуется на Тихорецком комбинате, сыры размещают в контейнерах.

Хотя сырную массу российского сыра специально и не подвергают чеддеризации, однако высокий уровень развития молочнокислого брожения достигается внесением в молоко активизированной бактериальной закваски и созданием оптимальных f условий для развития микрофлоры при приготовлении сыра в ванне, формовании и прессовании. Молочнокислое брожение протекает в основном при выработке сыра, и после прессования в сыре остается молочного сахара всего 0,26—0.42 %, а через 2—3 сут он полностью сбраживается. Для получения сыра высокого качества необходимо сочетание трех важнейших факторов: оптимальной влажности сыра (после прессования в пределах 43—44 %), оптимальной активной кислотности сыра в 2—3-суточном возрасте (рП 5,15—5,2) и оптимального содержания соли (1,3—1,5%). А. М. Николаев считает, что частичная посолка в зерне с 20 минутной выдержкой и досаливанием в рассоле в течение 1 —1,5 сут лучше, так как она способствует увеличению гидрофильное™ белка, повышает содержание влаги в сыре из-под пресса на 2,5—3% и способствует ее удержанию на последующих стадиях технологической обработки.

В российском сыре благодаря интенсивному молочнокислому брожению задерживается развитие посторонней микрофлоры и исключается сильное газообразование и вспучивание. Зрелые сыры характеризуются значительным расщеплением белков. По данным автора, в 70—90-дневном сыре накапливается следующее количество продуктов распада параказенна (в % от общего азота): растворимого азота 18,94, растворимых белковых веществ 5,28, полипептидов 3,90, свободных аминокислот и аммиака соответственно 9 и 34.

Общий срок созревания сыра 70 дней, после чего он может поступить на реализацию. Сыр должен отвечать требованиям стандарта; на сорта его не разделяют.

Тартуский сыр. Технология этого сыра разработана КТБ Министерства мясной и молочной промышленности Эстонской ССР. Продукт вырабатывают с содержанием влаги не более 49 %, соли в пределах 2,0—4,0 % и жира в сухом веществе не менее 30 %. Он имеет форму низкого цилиндра со слегка выпуклыми боковыми поверхностями, высотой 14—18 см, диаметром 25—27 см. Масса сыра 8,5—12,5 кг.

Созревает сыр в течение 2 мес. Готовый продукт обладает тонкой, без толстого подкоркового слоя коркой, покрытой неокрашенной парафиновой смесью, имеет чистый кисловатый вкус, однородное, нежное, слегка эластичное тесто, от белого до слабо-желтого цвета, ломкое на изгибе. Рисунок отсутствует или состоит из глазков разной формы.

Вырабатывают тартуский сыр из смеси, составленной таким образом, чтобы готовый продукт имел в сухом веществе не менее 30 % жира. Смесь пастеризуют при 75—78 °С, затем охлаждают до температуры свертывания 32—36 °С и заквашивают мезофильными молочнокислыми бактериями в количестве 0,8—1 %. Бактериальную закваску предварительно активизируют. Через 10—30 мин вносят 2,5 г сычужного фермента (кислотность смеси в это время должна быть 19—21 °Т) и хлорид кальция из расчета 10- 30 г на 100 кг смеси. Продолжительность свертывания 40—50 мин.

Готовый сгусток разрезают горизонтальными и вертикальными ножами при расстоянии между лезвиями 8—10 мм. Резка сгустка длится 5—10 мин. Величина зерна 7—8 мм. Зерно вымешивают в течение 25—30 мин. К началу второго нагревания зерно становится достаточно плотным и упругим, а кислотность Сыворотки достигает 13—16 °Т.

Температуру второго нагревания (30—40 °С) устанавливают в зависимости от зрелости молока и степени нарастания кислотности сыворотки. Продолжительность второго нагревания 10— 15 мин, после чего зерно вымешивают 20—30 мин. Готовое зерно при легком растирании должно рассыпаться, не склеиваться и не терять своей формы.

К концу вымешивания кислотность сыворотки должна быть 17—19 °Т. Сыворотку удаляют возможно быстрее и дают осесть хорошо обсушенному зерну на дно ванны. Затем зерно перекладывают совком на стол с бортами. Предварительно на столе размещают решетку, устланную серпянкой. При отсутствии стола сырную массу оставляют в ванне для чеддеризацин. Чеддеризация длится 4—6 ч. К концу чеддеризацин обычно в сырной массе много пустот — плоских, вытянутой формы. Подобное состояние сырной массы показывает, что к концу чеддеризацин выделение газов прекратилось или в значительной степени замедлилось, что является вполне закономерным. Температура сырной массы в конце чеддеризацин должна быть не ниже 32 °С, а кислотность выделившейся сыворотки 70—90 °Т.

Чеддеризованную массу дробят на специальных дробилках, кладут на стол и солят из расчета 5 кг вакуумной соли на 1 т смеси молока. Пласт разрезают на куски и формуют в металлических, хорошо луженных формах в виде открытых с одного конца цилиндров диаметром 34—36 см, высотой 14—20 см. На 20 мин сыр оставляют в форме для стекания сыворотки. После этого вынимают из формы, завертывают в прессовальную ткань, вновь укладывают в форму и прессуют при давлении 0,6—0,8 МПа на 1 см2, или 30—40 кг на 1 кг сыра. В процессе прессования, который длится 8—12 ч, сыр 1—2 раза перепрессовывают.

Отпрессованный сыр имеет ровную, гладкую поверхность, pH его должен быть в пределах 5,6—5,2. Если посолка в сырной массе не проведена, то сыр солят после прессования в рассоле 5—6 дней, затем обсушивают в хорошо вентилируемом помещении с относительной влажностью 80—85 % при 10- -12 °С в течение 6—8 сут. Сыр созревает в бродильной камере при 10—12 °С в течение 30 сут.

Парафинируют тартуский сыр в возрасте 45 дней.Перед этим в случае появления на поверхности сыра плесени необходимо обмыть его и обсушить. Запарафинированный сыр помещают в камеру с температурой воздуха 8—10 °С и относительной влажностью 80 %. Уход за сыром после парафинирования заключается в перевертывании его через 10—15 дней. Кондиционной зрелости сыр достигает через 2 мес.