Сыры, созревающие под влиянием молочнокислых и щелочеобразующих бактерий сырной слизи

Сыр дорогобужский. Вырабатывают дорогобужский сыр двух размеров: большой - длиной и шириной по 9 см, высотой 7—8 см, масса сыра 0,5—0,7 кг; малый — длиной и шириной по 6 см, высотой 4—5 см, масса сыра 0,15—0.2 кг

По химическому составу сыр должен содержать не мерее 45 % жира в сухом веществе, воды не больше 50 % и соли не не более 3,5 %. Для производства дорогобужского сыра используют свежее молоко кислотностью 19 °Т. Молоко пастеризуют при 70—72 °С с выдержкой 15—20 с, охлаждают до 30— 32 °С, вносят чистые культуры молочнокислых бактерий для мелких сыров с низкой температурой второго нагревания и оставляют на некоторое время для повышения кислотности на 0,5—1 °Т. Перед внесением сычужного порошка кислотность молока должна быть 20—21 °Т. Затем вносят хлорид кальция в количестве от 10 да 30 г на 100 кг молока и свертывают сычужным порошком. Свертывание продолжается 45—60 мин. Полеченный плотный сгусток разрезают ножами на кубики размером 1,2—2 см в зависимости от степёни зрелости молока. В конце обработки величина зерен уменьшается до 1 —1,5 см.

При низкой кислотности молока зерна ставят крупнее (в допустимых пределах) и желательно одинаковой величины. При отсутствии вертикальных и горизонтальных ножей сгусток можно разрезать лирой. Разрезанную сырную массу оставляют в покое на 10—15 мин для уплотнения, после чего начинают осторожно вымешивать в течение 30—50 мин. Во время вымешивания следует избегать дальнейшнего дробления зерна. По достижении готовности зерна приступают к формованию.

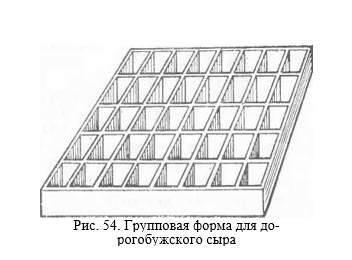

Формуют сыр в групповых формах, разделенных перегородками на ячейки. В целях ускорения отделения сыворотки можно часть ее удалить до формования, а оставшуюся массу слить при медленном помешивании в формы. В зависимости от размеров производства сыры формуют разными способами. Часто пользуются формовочными столами, которые устанавливают с небольшим уклоном для стекания сыворотки. Столы имеют длину 190 см, ширину 106 см, высоту 70 см и борта высотой 6 см. На стол кладут раму длиной 184 см, шириной 100 см и высотой 20 см. В раму вставляют девять передвижных досок длиной 184 см и толщиной 2 см: семь шириной 18 см и две шириной 20 см. Перед установкой рамы полотно стола выстилают щитками, которые сверху накрывают серпянкой. При отсутствии щитков можно выстилать 2 слоя серпянки. На таком столе одновременно формуют 160 сыров массой около 100 кг. Стол устанавливают рядом с ванной, чтобы облегчить выкладывание сырной массы.

Сырные формы (рис. 54) наполняют выше перегородок или разделительных досок на 2—3 см с таким расчетом, чтобы толщина сырной массы после оседания была 12—13 см. Температура помещения во время самопрессования должна быть 16—18 °С. Первый раз массу переворачивают черей 20—30 мин после оседания, второй — через час и третий—через час после второго. Через час после третьего переворачивания сырные пласты поочередно укладывают на передвижные доски вынимают вместе с доской из рамы, ставят на ее борта и разрезают на отдельные сыры. Для этой цели используют специальный нож, который представляет собой раму длиной 183 см, шириной 12 см, по длине которой насажено 19 лезвий шириной 4—5 см, длиной 16 см на расстоянии 9 см друг от друга. Пласт разрезают ножом сразу на 20 кусков. Разрезанные сыры укладывают в раму формовочного стола на серпянку плотно друг к другу и зажимают передвижными досками. Через 25— 30 мин сыры переворачивают на 180 °С и выдерживают 40— 60 мин. Самопрессование сыра длиться 5—8 ч.

На крупных предприятиях сырную массу выпускают через кран непосредственно на формовочной стол, который можно переворачивать одновременно со всем запрессованным сыром.

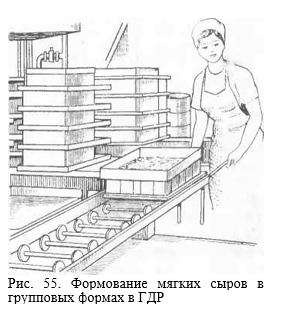

На заводах Германской Демократической Республики все мягкие сыры формуют одним способом с той только разницей, что для каждого сыра имеются формы соответствующего размера (рис. 55). Для этой цели они применяют перфорированные формы из полиэтилена, которые укладывают на формовочный стол (в зависимости от количества сырной массы их может быть несколько). Высоту борта стола увеличивают за счет полиэтиленовых пластин, которые вставляют между формой и бортом стола. Готовую сырную массу вместе с оставшейся сывороткой через широкий кран сыроизготовителя выпускают прямо на формовочный стол выше краев на 2—3 см в количестве, необходимом для заполнения всех форм. Благодаря наличию многочисленных отверстий на формах сырная масса через 5—10 мин оседает вровень с краями форм. После этого полиэтиленовые пластины вынимают и накрывают сыры, чтобы не остыли. Через 20—30 мин, когда сыры осели ниже краев, формы переворачивают. Обычно формы бывают двух размеров, отличающихся только по высоте: первая на 5 см выше другой. Высокую форму укладывают на формовочный стол, а в низкую укладывают сыр после первого переворачивания и переносят на передвижные стеллажи с вращающимися этажерами, на которых они остаются до конца самопрессования. Чтобы не было излишнего раздробления во время выпуска сырной массы, часто на кран надевают гибкий полиэтиленовый шланг и, придерживая рукой, регулируют скорость выхода сырной массы. Это очень рациональный способ формования мягких сыров.

На одном из заводов также применяют перфорированные формы, но их устанавливают в раму и обрадуют групповую форму на 8 пли 10 сыров. Эти формы по транспортеру подкатывают под кран ванны или сыроизготовителя, наполняют их сырной массой и передают дальше на стол для самопрессования или на стеллажи с вращающимися этажерами.

По окончании самопрессования сухой солью или в насыщенном рассоле просаливают сыры: малый в течение 6 ч и большой — 12 ч, зимой при температуре 14—15 °С, а летом — 10—12 °С. Относительная влажность воздуха должна быть до 95%. При посолке сухой солью натирают все стороны сыра первый раз после самопрессования. а второй раз через 1-2 дня. Сыры,вынутые из рассола, обсушивают 1 день и переносят в камеру для созревания. Созревает дорогобужский сыр при 12—14 °С и относительной влажности воздуха 92—95 %.

Сыры укладывают на выдвижные полки, вмещающие 30 — 35 шт. Расстояние между полками 12 см.

В ГДР для всех мягких сыров, кроме рокфора, имеются передвижные рамы небольших размеров (длина 1 м, ширина 60 см) с натянутыми нейлоновыми нитями, которые образуют сетку. Все рамы стандартные, разница только в высоте ножек. Рамы устанавливают одну на другую в 10 и более рядов, и образуется штабель. Рамы удобны тем, что очень легко передвигаются как в отдельности, так и стопками. После посолки сыры смачивают смывом культуры слизи, полученной из лаборатории. На 6—7-й день на поверхности сыра появляется слизь светло-желтого цвета, который в дальнейшем изменяется до желто-красного. Эту слизь равномерно растирают по всей поверхности сыра, перетирая их через каждые 3—5 дней.

Срок созревания дорогобужского сыра 40 дней. В процессе созревания необходимо следить за развитием слизи. При температуре выше 15 °С сыр быстро покрывается слизью, но бывает излишне мягким. Нормальная температура созревания 11 —14 °С, правда, процесс протекает несколько медленнее. При очень низких температурах (ниже 10 °С) созревание сильно затягивается и сыр приобретает излишне кислый вкус.

Зрелый сыр обсушивают, заворачивают в пергамент, затем в фольгу либо в целлофан. Очень хорошим упаковочным материалом является комбинированная пергаментная бумага с фольгой, а также полиэтилен с фольгой. Сыры после созревания хранят при 4—6 °С во избежание перезревания. Большей частью их реализуют непосредственно после созревания Для реализации сыры упаковывают в ящики с гнездами для каждого сыра в один ряд по высоте. Дорогобужский сыр имеет в зрелом состоянии очень тонкую корочку, покрытую бледно- желтой или желто-красной высохшей слизью, которая предохраняет сыр от деформации во время созревания.

Консистенция сыра мягкая, мажущаяся, маслянистая, ровная по всей массе. Допускается ядро из более уплотненного сырного теста размером не более 1,5 см. Вкус сыра острый, слегка аммиачный, специфический. Рисунка, как правило, нет, бывает только незначительное количество равномерно распределенных по тесту мелких сплющенных глазков. Цвет теста от белого до слабо-желтого (кремового), ровный по всей массе, а в ядре белый.

В зрелом дорогобужском сыре содержится 21.63% общего белка. 11,71 % растворимого азота, 0,33% аминокислот.

Сыр калининский. Калининский сыр унифицированной цилиндрической формы относится к группе сыров, созревающих при участии молочнокислых бактерий и микрофлоры сырной слизи, которые развиваются на поверхности сыра (рис. 56). Размеры сыра высота 25 см, диаметр 3 см. Масса сыра до 1 кг.

Калининский сыр вырабатывают из коровьего молока, стандартизированного с расчетом получения 50 % жира в сухом веществе. Влаги допускается не более 50%, соли не более 3,5%.Сыр имеет тонкую мягкую корку, покрытую красновато- желтой слизью. Вкус его острый, пикантный, специфический, запах слегка аммиачный. Консистенция нежная, маслянистая, однородная по всей массе, центральная часть может быть более плотной. Цвет теста от белого до светло-желтого. Рисунок пустотный, глазки угловатой формы.

Для выработки калининского сыра смесь молока пастеризуют при 68—70 °С с выдержкой 15—20 с и охлаждают до температуры свертывания. Можно вырабатывать сыр из отборного сырого молока I класса. В охлажденное молоко в первые 5 мин с начала заполнения сыроизготовителя вносят от 0,3 до до 0,5 % бактериальной закваски с целью активизировать развитие молочнокислых бактерий или от 15 до 20 % зрелого молока от общего количества смеси. К моменту свертывания кислотность молока должна быть 22—23°Т. После заполнения сыроизготовителя добавляют хлорид кальция 8—15 г и 5—10 мл пищевой краски на каждые 100 кг молока. При нормальной свертывающей способности молока соли калция можно не вносить. Свертывают молоко сычужным ферментом при 29—30 °С в течение 40—50 мин.Сгусток должен быть плотным, давать ровный раскол и выделять прозрачную сыворотку.

Готовый сгусток разрезают на кубики размером 10—15 мм и полученную сырную массу вымешивают в течение 30—45 млн. одновременно нагревая ее до 34—36 °С. Готовое зерно уменьшается до 6—8 мм, обладает достаточной упругостью и плотностью. Кислотность сыворотки в процессе приготовления сыра нарастает и составляет 14—16 °Т. В процессе выработки часть сыворотки удаляют (40—50 %), а оставшуюся сыворотку вместе с сырным зерном выпускают через штуцер сыроизготовителя в формовочное устройство. При этом в аппарате поддерживают вакуум, регулируя уровень его и одновоеменно скорость вытекания массы.

Избыток сыворотки откачивают из поддона формовочного устройства насосом. При розливе надо следить за тем, чтобы сырная масса распределялась по формам равномерно для получения одинаковых по размерам сыров. При наличии ванн сырная масса перекачивается в поворотные формовочные устройства. Самопрессоваиие в формовочных поворотных устройствах продолжается 4—5 ч, при этом через каждые 20—25 мин сыр перевертывают. В последние часы самопрсесования сыр можно перевертывать реже. Самопрессование заканчивают, когда сыр приобретает слабо-желтый равномерный цвет и выделение сыворотки прекращается. Свежие сыры имеют незамкнутую поверхность.

Солят сыр в циркулирующем рассоле концентрацией не менее 22—23 % в продолжение 16—18 ч. Температура рассола должна быть 10—12 °С, относительная влажность воздуха в солильном помещении 94—96 %. После посолки сыры обсушивают в течение 1—2 сут на стеллажах, укладывая их в специальные алюминиевые лотки.

Созревание сыра протекает в две стадии. Свежие сыры размещают на стеллажах (в алюминиевых лотках) в камере с температурой воздуха 14—15 °С и относительной влажностью 94—96 %. Через несколько дней на них появляется светло- желтая слизь, и сыры через 1—2 дня перетирают для распределения слизи по поверхности сыра. Первая стадия заканчивается через 10—12 дней, когда сыр покрывается обильной красновато-желтой слизью и образуется тонкая, но достаточно плотная корка. После этого сыры переносят в другую камеру с температурой 12—14 °С и влажностью воздуха 88 —90 %. Здесь обильное образование слизи прекращается, а корка немного подсыхает. В этой камере сыры переворачивают через каждые 2—3 дня и перетирают влажной тканью. Вторая стадия длится 5—10 дней, в это время нельзя допускать появления плесени. Общий срок созревания калининского сыра должен составлять не более 15—20 сут.

Зрелый сыр завертывают в пергамент, затем в фольгу и целлофан различных цветов. Сыр имеет тонкую корку, покрытую незначительным слоем подсушенной красновато-желтой сырной слизи. Завернутый в оберточную бумагу сыр упаковывают в деревянные или картонные ящики по 20—30 шт. в каждый. Трафарет ставится на ящики согласно стандарту. Хранить сыры на заводах разрешается не более 10 сут при температуре не выше 10—12 °С и относительной влажности не выше 86 — 88%- На базах и холодильниках сыр хранят при более низких температурах (0—5 °С) и относительной влажности 84 — 86 %.

Сыр медынский. Этот сыр вырабатывают из коровьего молока: он содержит 45 % жира и сухом веществе, влаги не более 50 % и соли не более 3,5%. Медынский сыр имеет форму бруска длиной 11 —12 см, шириной 4,5—5 см, высотой 4,5—5 см. Масса сыра 0,24—0,36 кг. По вкусу и другим органолептическим признакам он почти не отличается от дорогобужского сыра: имеет те же острые, слегка аммиачные, специфические вкус и запах. Консистенция нежная, маслянистая ровная по всей массе, допускается ядро из более уплотненного теста размером не более 1.5 см. Сыр глазков не имеет, редко встречаются сплющенные мелкие глазки. Понерх- ность покрыта тонким слоем слизи от бледно-желтого до желто-красного циста, которая распределена равномерно но всей корочке. 11осле созревания медынский сыр заворачивают в пергамент и фольгу. Срок Созревания 40 дней. Часто медынский и дорогобужский сыры вырабатывают в одной ванне, а формуют каждый по своей технологии.

Сыр дорожный. Этот сыр вырабатывают из коровьего молока; он содержит жира не менее 50 % в сухом веществе, влаги не более 48% и поваренной соли до 2,5 %. Созревает этот сыр также под влиянием молочнокислых бактерий и микрофлоры сырной слизи, но в отличие от друтих сыров этой группы слизь должна развиваться слабо. Несмотря на это, все же она придает сыру пикантные вкус и запах. Дорожный сыр имеет форму низкого цилиндра и выпускается двух размеров: большой диаметром 18—20 см, высотой 6—8 см, масса сыра 1,8—2,8 кг, малый соответственно 13—15 см, 6—8 см и 0,8—1,5кг. Сыр имеет тонкую корку, покрытую слоем красноватой сырной слизи. При правильном уходе и нормальном созревании корка достаточно прочная и может сохранять свою форму без деформации. Консистенция сыра нежная, маслянистая, однородная по всей массе. Сыр рисунка не имеет, допускается наличие небольшого количества глазков неправильной формы. Цвет теста от белого до слабо-желтого.

Молоко для выработки дорожного сыра нормализуют, пастеризуют при 70—72 °С и охлаждают до температуры свертывания. В охлажденное молоко вносят хлорида кальция от 10 до 30 г на 100 кг молока, 0,3—0,5 % бактериальной закваски и 5 % пастеризованной воды. Последняя вводится для снижения содержания молочного сахара в сыворотке и предупреждения появления излишне кислого вкуса в сыре. Работами М. Р. Гибшман, А. М. Макарыша и Е. Н. Ивановой установлено, что для получения сыра высокого качества необходимо в бактериальной закваске помимо Str. lactis иметь от 20 до 40 % Sir. lactis subsp. diacctilactis и 1—2 % Leuc. dextranicum. Они обусловливают хорошо выраженный вкус сыра и умеренно мягкую консистенцию готового продукта. Свертывают молоко при 40—42 °С в течение 15—20 мин.

Готовый довольно плотный сгусток разрезают ножами на кубики размером 10—15 мм и оставляют в покое для выделения сыворотки и уплотнения зерна в течение 3—5 мин. Затем сырную массу 15—20 мин вымешивают до готовности зерна которое не должно раздавливаться при слабом нажатии. Формуют сыр наливом, предварительно удалив большую часть сыворотки до появления сырной массы. Оставшуюся сырную массу выпускают через кран ванны или сыроизготовителя в металлические перфорированные формы без дна. Для крупного сыра применяют формы диаметром 18 см, высотой 22 см, а для малого — диаметром 15 см топ же высоты. Формы состоят из входящих одна в другую половинок. Для лучшего стекания сыворотки под формы подкладывают маты, которые устилают серпянкой в два ряда, и на них ставят формы плотно друг к другу. Для ускорения самопрессования на формы накладывают деревянные или металлические кружки массой около 400 г для большого и 250 г для малого сыра.

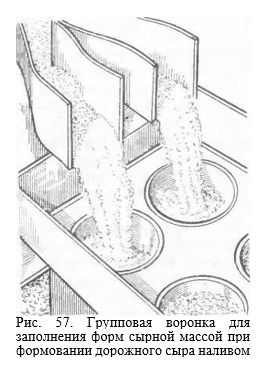

При крупном производстве сыры формуют более рациональным методом. Сыроизготовитель устанавливают на приподнятой площадке, к нему подводят транспортер, на внутренние пути которого укладывают каретки на четырех колесах. На последние ставят поддоны с отверстиями для удаления сыворотки, выстилают их серпянкой и устанавливают 6 форм. На формах размещают групповую воронку, которая позволяет равномерно распределять по ним сырную массу.

По достижении готовности зерна удаляют от 60 до 70 % сыворотки, оставшуюся сырную массу подают по трубе в распределительную групповую воронку (рис. 57). На конец трубы навинчивается насадка, которая направляет сырную массу непосредственно в формы. Вначале заполняются первые 2 формы, затем вторая пара и в конце третья. После заполнения каретка откатывается по транспортеру, а на ее место подается вторая, и так до тех пор пока вся масса не будет разлита по формам.

После прекращения обильного выделения сыворотки сыры с формами вынимают из кареток и переносят на стол для самопрессования при 18—20 °С. Через 30—40 мин после начала самопрессования сыры маркируют казеиновыми цифрами и переворачивают, затем через 15—20 мин переносят в бродильное отделение. При отсутствии специального помещения для этой цели можно использовать столы-термостаты, обогреваемые паром или горячей водой, а также сырную ванну, на дне которой размещают щитки, а сверху закрывают крышкой Температуру в столах-термостатах необходимо поддерживать в пределах 38—40 °С, а в специальных бродильных камерах — 30—35 °С. При этих условиях интенсивно протекает молочнокислый процесс. .В зависимости от его интенсивности сыры оставляют для брожения на 3—5 ч.

По окончании брожения сыры перемещают в другую камеру с температурой 18—20 °С и выдерживают в течение 1 ч. В бродильном помещении количество микробов резко увеличивается и достигает нескольких миллиардов в 1 г сыра. За время самопрессования сыры 4—5 раз переворачивают для лучшего уплотнения. При повышенных температурах бродильного помещения часто происходит сильное обезвоживание и содержание влаги в сыре резко понижается. В таких случаях можно температуру бродильного помещения понизить до 30 °С и этим замедлить развитие молочнокислого процесса, а следовательно, и степень обезвоживания. Необходимо регулировать самопрессование, изменяя температуру и продолжительность в зависимости от свойств сырной массы с таким расчетом, чтобы в конце процесса содержание влаги в сыре было не ниже 45 %, а лучше 46—48 %.

Активная кислотность к этому времени, по данным А. М. Макарьина, должна быть 5,4—5,6. Получение свежих сыров до посолки с такими показателями (pH 5,4, 4—5,6 и влага 45- 48%) гарантирует высокое качество продукта в зрелом состоянии.

Сыр солят в рассоле концентрацией 18—20 % при температуре 10—12 °С. При этом до опускания в рассол рекомендуется сыр выдержать на полках в солильном помещении в течение 1—2 ч для снижения температуры. Продолжительность посолки устанавливают в зависимости от влажности сыра от 2 до 4 дней с таким расчетом, чтобы содержание соли было 1,8—2,2 %. После посолки сыр обсушивают 2—3 дня в солильном помещении, а затем переносят в камеру созревания. Созревает дорожный сыр в течение 35 дней при 4—6 °С. Для получения продукта высокого качества решающее значение имеет температура созревания, так как при повышенных температурах появляются пороки, сильно понижающие вкус и запах сыра. Поэтому дорожный сыр целесообразно вырабатывать па заводах, обеспеченных искусственным холодом. Влажность воздуха в камере для созревания 90—92 %.

Уход за сыром сводится к перетиранию его через каждые 2—3 дня мягкой тканью, смоченной 5 %-ным рассолом, и переворачиванию. На 10—12-й день появляется слизь, которую необходимо равномерно распределить по всей поверхности сыра. Нельзя допускать чрезмерно обильной слизи, которая развивается при повышении температуры до 8—10 °С, В этих случаях слизь надо соскоблить, а затем протереть поверхность сыра сухой тканью. Зрелый сыр очищают от слизи и подсушивают, помещая его в камеру с влажностью не выше 85 % и температурой 8 °С на 2—3 дня. Высушенный сыр завертывают в подпергамент, а затем в фольгу. Этикетку наклеивают на фольгу. Малый дорожный сыр не маркируют казеиновыми цифрами, а выписывают паспорт, который сопровождает его при каждом перемещении. За 1—2 дня до отправки с завода сыр упаковывают в ящики, предварительно завернув его в оберточную бумагу. После созревания па заводе сыр не следует хранить, так как он перезревает. На складах сыр хранят при температурах 0—4 °С и влажности воздуха не более 85 %. Мягкие сыры лучше реализовать непосредственно после созревания и хранить как можно меньше.

Сыр земгальский. Этот сыр явтяется разновидностью мягких сычужных сыров, которые созревают при участии молочнокислых бактерий и микрофлоры сырной слизи. Форма сыра — низкий прямоугольный брусок со слегка выпуклыми поверхностями длиной 24 см, шириной 12 см, высотой 6—8 см. Масса сыра 1,6—2,4 кг.

Продукт имеет слегка желтоватое, равномерное по всей массе тесто, тонкую мягкую корочку, кисломолочный вкус и рисунок, состоящий из незначительного количества мягких угловатых пустот и щелей. В готовом сыре должно содержаться жира в сухом веществе не менее 50%, влаги не более 50%, соли не более 2,5 %.

При выработке этого сыра используется только сыропригодное молоко кислотностью не выше 19 °Т. Отобранное молоко фильтруют или пропускают через центробежный молокоочиститель— нормализатор, охлаждают до 8—10 °С и при этой температуре оставляют резервированное молоко на созревание в течение 10—24 ч. Кислотность молока за время созревания не должна повышаться более чем на 2 °Т.

Молоко пастеризуют при 70—72 °С в течение 15—20 с, затем охлаждают до температуры свертывания (28—32 °С). В смесь вносят бактериальную закваску в количестве 1,5—3% и раствор 40 %-ного хлорида кальция из расчета 20—30 г безводной соли на 100 кг смеси. Используемая закваска должна иметь кислотность не выше 90—100 °Т. Для предотвращения раннего вспучивания в молоко вносят калийную селитру. Необходимое количество сычужного фермента определяют при помощи прибора ВПИИМСа для сычужной пробы. Процесс свертывания длится 25—35 мин.

Готовый сгусток дает излом с блестящими гладкими поверхностями и слегка округленными краями. В месте излома должна выделяться прозрачная сыворотка зеленоватого цвета.

Сгусток разрезают механическими ножами-мешалками на кубики размером 15—20 мм. Затем содержимое ванны оставляют в покое на 3—5 мин, снова перемешивают для полного удаления сыворотки и опять оставляют в покое для оседания сырной массы. От общего объема сыворотки 30 % удаляют и снова вымешивают сгусток. Кислотность сыворотки должна быть 12—13 °Т. При этой кислотности добавляют пастеризованную и охлажденную до 30 °С воду. После этого сгусток вымешивают еще 5—7 мин. Готовое зерно должно быть достаточно плотным и упругим Затем удаляют еще 20 % сыворотки и формуют наливом, применяя групповые формы. Сыр самопрессуется при 15—16 °С с 4—5-кратным переворачиванием. В первый раз переворачивают через 20—30 мин после розлива сырного зерна.

После переворачивания для улучшения внешнего вида готового сыра рекомендуется каждую головку завертывать в салфетку; второй раз переворачивают через 40 мин после первого; третий — через 1 ч после второго; четвертый — через 1,5 ч после третьего и пятый раз — через 2 ч после четвертого. Сыр находится в формах 10—12 ч. В летнее время (поскольку молочнокислый процесс развивается болеее интенсивно) длительность самопрессования сокращают до 5—7 ч. Сыр солят в рассоле концентрацией 18—20 %, температурой 10—12 °С в течение 16—20 ч.

Сыр земгальский можно солить также сухой солью экртра при температуре воздуха в солильном помещении 12—14 °С и относительной влажности 90—95 %. Созревает сыр в камерах с температурой 12—14 °С и относительной влажностью 90— 95%. При таком режиме сыр находится 5—6 дней. За это время его ежедневно переворачивают и следят за его состоянием. Если сыр сохнет, его перетирают влажной салфеткой, если же, наоборот, излишне нежен и с влажной поверхностью, то бруски сыра размещают один от другого на расстоянии 2—3 см для частичной обсушки и образования слизи. На 6—7 сутки поверхность сыра покрывается слизью светло-желтого или красноватого цвета, которую следует равномерно растереть по всей поверхности сыра до конца созревания. Кондиционная зрелость сыра не менее 15 дней.

Парафинируют сыр в возрасте 13—14 дней. Перед парафинированием сыры моют при температуре воды 30—35 °С. Рекомендуется в целях дезинфекции поверхности опускать сыр на 10—15 с в горячую воду температурой 85—90 °С. Зрелый парафинированный сыр хранят на заводе не более 5 дней при температуре помещения 10 °С и относительной влажности 85%.

Сыр упаковывают в пергамент или подпергамент. Допускается упаковка в полимерную пленку, в этом случае сыр не парафинируют.

Сыр бауский. Его вырабатывают из коровьего цельного пастеризованного молока с применением чистых культур щелочеобразующих бактерий сырной слизи. Зрелый бауский сыр содержит 50 % жира в сухом веществе, не более 50 % влаги и не более 2,5 % соли. Форма сыра — низкий квадратный брусок со слегка выпуклыми боковыми поверхностями длиной 12 см, шириной 12 см, высотой 6—8 см. Масса сыра 0,8—1,2 кг. Бауский сыр реализуют как в зрелом состоянии (через 30 дней), так и в свежем виде (через 10 дней).

Зрелый сыр имеет тонкую, слегка пористую, но обладающую некоторой упругостью корку, покрытую тонким слоем красновато-желтой слизи (допускается парафинирование); вкус и запах острые, выраженные молочнокислые с допустимыми аммиачными, специфичными для данного вида сыра привкусами и запахами; консистенция сыра нежная, слегка мажущаяся, допускается наличие ядра в центре сыра из более плотной массы размером (по высоте) не более 2 см; цвет теста от белого до светло-желтого; рисунок отсутствует или имеется незначительной количество мелких пустот.

Незрелый сыр имеет мягкую однородную консистенцию; вкус и запах молочнокислые, без резкой кислотности и посторонних привкусов и запахов, корочка по цвету мало отличается от всей массы сыра.