Сыры этой группы вырабатывают из творога, полученного кислотным или сычужно-кислотным способом. Их реализуют в свежем виде.

Сыры чайный и кофейный. Эти сыры вырабатывают из нормализованного молока с таким расчетом, чтобы в сыре содержание жира бы то не менее 50 %, влаги не более 55 % (кофейный свежий сыр может содержать 60 %) и соли: в чайном 1,2%, в кофейном свежем — 2,5% и кофейном зрелом 3,5%. Чайный сыр вырабатывают только свежий, а кофейный как свежий, так и зрелый. Созревает кофейный сыр (невшатель) при участии белых плесеней Penicillium alburn и Реп. candidum по типу закусочного сыра (камамбера). Вкус свежих сыров кисломолочный, слегка солоноватый, чистый. Тесто однородное, нежное, от белого до слабо-желтого цвета. Чайный сыр по мере приготовления фасуют в картонные коробки вместимостью 250—500 г, а кофейному сыру придают квадратную форму со сторонами 5—6 см, высотой 2—3 см, масса его 50—120 г.

Молоко нормализуют, пастеризуют и охлаждают до температуры свертывания. Вносят 1 —1,5 % закваски молочнокислых бактерий (стрептококков) и немного хлорида кальция — 10 г на 100 кг молока. Свертывают при 30—32 °С. После внесения чистых культур примерно через 1—1,5 ч добавляют водный раствор сычужного фермента в количестве 1 г на 1 т молока. Сквашивание происходит в течение 6—9 ч. Для уменьшения отстоя сливок и потери жира с сывороткой можно первые 1,5—2 ч перемешивать молоко (через каждые полчаса), затем его оставляют в покое до сквашивания. Готовый сгусток должен иметь кислотность 70—75 °Т, а кислотность сыворотки не менее 40— 45 °Т.

Сгусток разрезают на кубики, оставляют на 10—15 мин для уплотнения, а затем выкладывают в металлические решета, выстланные серпянкой. Температура помещения должна быть 16— 18 °С. В течение 1,5—2 ч сыворотка отделяется, после чего сырную массу завязывают в серпянки и охлаждают до 5—6 °С, а затем прессуют: в течение 1—1,5 ч при нагрузке от 0,6 кг (в начале процесса), до 3 кг (в конце) на 1 кг массы. Температура помещения для прессования не должна превышать 8 °С. После прессования сырную массу смешивают в смесителе с солью: 1,2 % для чайного н 2,5 % для кофейного сыра — и выдерживают 30 мин до полного ее растворения. Готовую сырную массу формуют при помощи автоматов или вручную.

Сыры упаковывают в ящики с перегородками и фанерными прокладками между рядами по 100—250 шт. в каждом. Сыры до отправки можно хранить па заводе не более одного дня при 2—5 °С и влажности воздуха не выше 85 %.

Если кофейный сыр вырабатывают зрелым, то в созревании принимают участие белые плесени Penicillium album и Реп. candidum. Процесс созревания протекает так же, как и у закусочного сыра.

Сыр нарочь. Для выработки этого сыра готовят смесь молока, обеспечивающую содержание жира в сухом веществе не менее 50 %. Влаги допускается не более 60 %, соли не более 2,5%. Форма сыра — низкий цилиндр высотой 5—8 см, диаметром 13—15 см. Масса сыра 0,4—0,3 кг. Внешний вид—корка тонкая, мягкая, по цвету не отличается от цвета теста. Вкус и запах молочнокислые, в меру соленые, без посторонних привкусов и запахов. Консистенция сыра нежная, однородная. Рисунок — гладкая поверхность с небольшим количеством пустот и щелей. Цвет теста белый или слегка желтоватый, равномерный по всей массе.

В пастеризованное при 72—75 °С и охлажденное до температуры свертывания (36—38 °С) коровье молоко вносят хлорид кальция (10—30 г безводной соли на 100 кг молока) и закваску, приготовленную на чистых культурах молочнокислых бактерий. В подготовленное молоко добавляют раствор сычужного фермента из расчета получения слабого сгустка через 20 мин и нормальной кислотности через 35—40 мин (нельзя выкладывать еще недостаточно окрепший сгусток, так как при этом получаются большие потери белка и жира). Готовый сгусток должен быть в меру плотным, давать ровный раскол, над его поверхностью отдельными пятнами должна выделяться светлая сыворотка.

При выработке сыра нарочь применяют цилиндрические формы, состоящие из двух полуформ, входящих одна в другую, диаметром 15—16 см, высотой 8 см каждая (толщина стенки 1 —1,5 мм), стенки без отверстий. Формы устанавливают на деревянные щитки, предварительно выстланные влажной продезинфицированной серпянкой.

Перед тем как распределить готовый сгусток по формам, верхний слой его, богатый жиром, осторожно снимают ковшом в чистую емкость. Затем сгусток разрезают на вертикальные призмы со сторонами основания 3X5 см и вымешивают в течение I—2 мин лирой и 2—3 мин деревянными граблями или деревянной лопатой, отводя осторожно от стенок ванны. Разрезанный сгусток выкладывают большим ковшом в предварительно подготовленные формы. Выкладывать сгусток следует быстро (за 7—10 мин) во избежание уплотнения его к концу опорожнения ванны. Для получения более однородного по содержанию жира сыра сначала выкладывают первую половину сгустка, затем равномерно распределяют по формам предварительно снятый верхний жирный слой его, после чего выкладывают оставшуюся вторую половину.

Самопрессование сыра производится при 16—20 ° (при температуре выше 20 °С "может произойти усиленное стягивание сырной массы и выделение сыворотки, а ниже 16 °С — замедляется отделение сыворотки и уплотнение сырной массы). В процессе самопрессования формы неоднократно перевертывают, что способствует образованию правильной формы сыра и ускорению выделения сыворотки. Первое перевертывание производят через 20—30 мин после разлива сгустка, второе—через 20—25 мин после первого и третье — через 20—30 мин после второго. К концу самопрессования сыр приобретает правильною форму и имеет достаточно связанное тесто.

Сыр солят в рассоле концентрацией 18—20 %, температурой 12—14 °С в течение 1,5—2,5 ч. Чтобы избежать повреждения сыра, его погружают в рассол на специальных этажерах.

После посолки сыр в течение 2—3 ч обсушивают в том же помещении. Затем его переносят в камеру созревания с температурой 12—15 °С и относительной влажностью 85—90 %. Срок созревания в камере 3—5 дней. В процессе созревания сыр ежедневно 1—2 раза переворачивают.

Перед упаковкой сыр несколько подсушивают, взвешивают и упаковывают в круглые коробки, предварительно завернув в пергамент или целлофан. Сыры, уложенные в коробки, помещают в деревянные ящики по 12 коробок в ряд. Срок реализации сыра нарочь в торговой сети 5 дней при температуре хранения не выше 10 °С.

Сыр белорусский клинковый. Этот сыр в зависимости от применяемого сырья и способа выработки выпускают следующих видов: жирный, полужирный, нежирный, соленый, несоленый, с добавлением или без добавления специй — тмина. Форма сыра клинковая. Масса клинка от 0,5 до 1 кг. Длина 12—21 см, ширина острого конца клинка 4—7 см, ширина тупого конца клинка 10—14 см, толщина сыра 3—5 см, Поверхность сыра гладкая, допускаются углубления и небольшие следы складок от запрессовки. Консистенция однородная, связная, некрошливая и уплотненная, без глазков. Цвет сыра равномерно белый, слегка желтоватый по всей массе. При добавлении специй видны равномерно распределенные внутри и по поверхности сыра зерна тмина. Сыр обладает чистым нежным кисломолочным вкусом; сыры с тмином имеют аромат и вкус тмина. Данный вид сыра вырабатывают из пастеризованного молока или смеси обезжиренного молока с пахтой. При выработке сыра из молока и пахты их берут в соотношении 1 : 1 или 2 : 1.

Сырье, предназначенное для выработки сыра, пастеризуют при 72—85 °С, охлаждают до 30—32 °С и заквашивают чистыми культурами молочнокислого стрептококка. Для лучшего отделения сыворотки от сгустка и уменьшения расхода сырья в сквашиваемое молоко вносят 40%-ный раствор хлорида кальция из расчета 1250 мл СаС12 на 1 т сквашиваемого молока. Затем вносят 1 г сычужного фермента на 1 т для жирного молока и 0,8 г для обезжиренного. Смесь тщательно перемешивают и оставляют в покое для свертывания. По истечении 8— 10 ч молоко сквашивается, получается сгусток достаточной плотности кислотностью 75—80 °Т. Готовый сгусток режут на квадратные столбики размером 4X4 или 5x5 см и отваривают при 40 °С. Отваривание считается законченным, когда свежая масса несколько уплотняется.

Отваренную сырную массу раскладывают в топкие миткалевые или холщовые мешки одинаковых размеров и подвешивают для стекапия сыворотки. К концу стекания сырная масса занимает половину мешка. Ударами пальцев массу смещают в низ мешка, мешки завязывают без образования складок и помещают под пресс.

Сыры в мешках прессуют в течение б—8 ч под нагрузкой вначале 1 :6 и через 2 ч 1 : 12 или 1:15.

Отпрессованные сыры вынимают из мешков и солят дву- или трехкратным натиранием поверхности сыра солью. Затем сыры устанавливают в вертикальном положении утолщенной частью вниз на творожных столах и выдерживают, пока соль не впитается сырной массой.

Допускается посолка в зерне. Количество натираний солью зависит от желаемой степени посолки (не выше 2 %). Обычно требуется дву- или трехкратное натирание. Посоленные и выдержанные в вертикальном положении сыры достаточно уплотняются и могут быть отправлены на реализацию. В случае поломки сыра его вновь перепрессовывают в мешке под прессом, для чего сломавшийся сыр закладывают в мешок, растирают руками сырную массу в мешке и туго завязывают его. Нагрузка при прессовании 1 : 15. Через час сыры восстанавливают прежнюю форму.

При выработке сыров с тмином последний вносят в сырную массу перед прессованием в количестве 0,05—0,1 % и хорошо перемешивают для равномерного распределения.

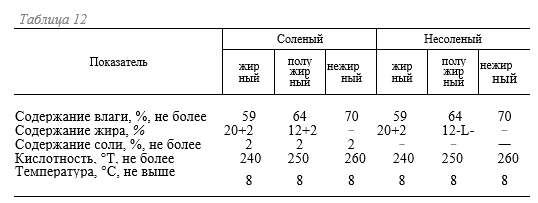

Качественные показатели сыра белорусский клинковый приведены в табл. 12.

Каждый клинок сыра упаковывают в целлофановый мешочек или пергаментную бумагу, этикетируют. Затем сыры укладывают в ящик по 5 рядов. Хранят сыр в холодильных камерах при температуре не выше 8 °С. Замораживание сыра не допускается. Сыр потребляют в свежем виде, и поэтому хранить его более 1—2 дней нельзя.

Сыр домашний (коттедж). Это кисломолочный сыр, который не подвергается длительному созреванию. По составу он близок к маложирному творогу; отличается от последнего зернистой структурой с достаточно плотной консистенцией зерен.

В США сыр коттедж (в переводе на русский — домашний сыр) выпускают двух видов: сливочный и обычный (нежирный) Сливочный коттедж выпускают без добавок (подсоленный), с различными добавками: фруктами (ананасы, персики, вишня и др.) и свежими или сушеными овощами (красный и зеленый перец, морковь, лук-порей, пастернак, укроп, петрушка и др.).

Популярность этого сыра объясняется хорошими вкусовыми качествами, сравнительно низкой ценой, возможностью изготовления на любом молочном заводе, относительно простой технологией и достаточно высокой пищевой ценностью.

Состав сыра (в %): жира 0,2—5; белков 16—20; углеводов 0,2—0,8; минеральных веществ 0,4—1,2; молочной кислоты 0,2—0,9; влаги 74—80. Кислотность готового сыра не выше 150 °Т.

Готовят его в основном из обезжиренного молока, а в зимне-весенний период также из сгущенного и сухого обезжиренного молока.

В США для приготовления домашнего сыра применяют следующее оборудование: двухстенные сырные ванны вместимостью около 5 т с приводными мешалками и подводкой водопроводной и горячей воды и пара, специальные ножи для резки сгустка на кубики, а для ручного перемешивания сгустка—металлические мешалки или деревянные весла. Выкладывают готовое зерно из ванн в тележки, фляги или ушаты металлическими лопатами. Фасуют на специальных фасовочно-упаковочных автоматах.

Технология сыра следующая: пастеризация обезжиренного молока, охлаждение до температуры заквашивания, заквашивание молока молочнокислой занваокой, внесение сычужного фермента, сквашивание, резка сгустка,постановка зерна, обсушивание зерна, промывка, добавление подсоленных сливок и различных ароматических веществ, перемешивание, фасовка и упаковка, доохлаждение, транспортировка в места потребления.

Во ВНИМИ в 1962 г. на основе технологии сыра коттедж, применяемой на молочных заводах США, разработана следующая технология домашнего сыра. Свежее обезжиренное молоко кислотностью не выше 19 °Т, плотностью 1,03, без пороков вкуса, запаха и консистенции и свежие сливки жирностью 12— 20 %. кислотностью не выше 17 °Т смешивают и пастеризуют 18—20 с при 72—85 °С и охлаждают до температуры заквашивания (30—32 °С). Затем направляют в сырные ванны с приводными мешалками и вносят закваску, приготовленную на чистых культурах Str. lactis, Str. cremoris, Str. lactis subsp. diace- tilactis в соотношении 40 : 40 : 20 в количестве 3—5 % от массы молока.

При тщательном перемешивании молока (как и при производстве творога) добавляют хлорид кальция безводный в количестве 400 г в виде 40 %-ного раствора и 1 г сычужного порошка активностью 100 000 ед. в виде 1 %-ного водного раствора на 1 т молока. Ванны закрывают крышками, Сквашивание считают законченным, когда кислотность сыворотки достигнет 47—50 °Т (сгустка 55—58 °Т), а pH 4,6—4,7 и сгусток будет достаточно плотным. Это происходит через 8—10 ч.

Готовый сгусток разрезают ножами на кубики размером 12,5мм. Разрезанный сгусток оставляют для уплотнения на 20—30 мин, затем проводят подогревание (отваривание) и постановку зерна. В ванну со сгустком добавляют теплую воду (45—46 °С) с таким расчетом, чтобы уровень содержимого в ней повысился на 5—7 см. Затем подают горячую воду в межстенное пространство и сгусток начинают вручную перемешивать металлической или деревянной мешалкой, перемещая его осторожно от боковых стенок и дна ванны.

Подогревание до 38 -40 °С ведут так, чтобы температура сгустка повысилась на 1 °С за 1 мин, а до 48—53 °С — на 1 °С за каждые 2 мин. Разница между температурами воды в рубашке и сгустка в начале подогревания составляет 10—15 °С, а к концу процесса — 15—20 °С.

При температуре сыворотки в ванне 37—38 °С ее перемешивают механической мешалкой при минимальной частоте вращения, а при 48—55 °С частоту вращения повышают. Вымешивают зерно при этой температуре 30—60 мин в зависимости от того, насколько быстро оно уплотняется. Периодически проверяют готовность зерна: посде охлаждения водой при легком сжатии в руке оно должно сохранять свою форму.

Окончив отваривание, удаляют из рубашки горячую воду и из ванны сыворотку через сетчатый фильтр, который размещают вдоль боковой внутренней стенки. Ванну охлаждают водопроводной водой, подаваемой в рубашку.

Для дальнейшего уплотнения зерна и охлаждения до температуры ниже 10 °С его промывают водопроводной водой различной температуры в три приема: вначале при 26—27 °С, затем 15—18 °С и наконец при 2—4 °С В процессе промывания в первый раз количество воды примерно равно количеству удаленной сыворотки.

Содержимое ванны осторожно вымешивают в течение 10— 15 мни, удаляют первую промывную воду и наливают вторую примерно в том же количестве. Для последней промывки количество воды должно быть достаточным для охлаждения зерна до температуры ниже 10 °С. Зерно может находиться в ванне 20—30 мин.

После удаления промывной воды зерно лопатами сдвигают вдоль стенок ванны так, чтобы образовался желоб; в таком виде оно обсушивается около часа.

Если домашний сыр готовят без добавления сливок, то в зерно вносят пищевую поваренную соль сорта экстра в количестве, обеспечивающем ее содержание в готовом продукте не более 1 %. При выработке сливочного сыра добавляют сливки жирностью 20 %, чтобы содержание жира в готовом продукте было 4 %. Предварительно сливки нагревают до 60—65 °С, гомогенизируют, пастеризуют 20—30 мин при 90—92 °С и охлаждают до 2—5 °С. Затем в них вносят требуемое количество поваренной соли.

После тщательного перемешивания готовый продукт фасуют в стаканы из полимерных материалов или в картонные короба с прокладкой из бумаги с нанесенным на нее полимерным материалом.

Состав домашнего сыра (в %): влаги 74—80, соли не более 1, жира не менее 4 (в сливочном); кислотность не выше 150 °Т. Температура хранения не более 8 °С.

В среднем из 6,25 кг обезжиренного молока получают 1 кг домашнего сыра.

Сыр адыгейский. Его вырабатывают с содержанием жира в сухом веществе не менее 45 ±2 %. влаги не более 60 % и поваренной соли не более 2 %. Форма сыра — низкий цилиндр диаметром 18—22 см, высотой 5—6 см. Масса сыра 1 —1,5кг. Вкус сыра слегка кисловатый, в меру соленый, консистенция нежная, несколько уплотненная, рисунка не имеет. Допускаются на разрезе сыра глазки и пустоты.

Сыр адыгейский вырабатывают из нормализованного по жирности пастеризованного молока кислотностью не выше 20 °Т путем свертывания его кислой молочной сывороткой, с последующей специальной обработкой. Кислую молочную сыворотку, применяемую для свертывания белка, получают из свежей профильтрованной сыворотки, которая хранится в емкостях до нарастания кислотности. Оптимальная кислотность сыворотки 95—150 °Т. Для ускорения нарастания кислотности сыворотки в нее добавляют до 1 % закваски, приготовленной на чистых культурах болгарской палочки.

В пастеризованную смесь при температуре 93—95 °С вносят при постоянном помешивании кислую молочную сыворотку в количестве до 10 % объема смеси Сыворотку вносят осторожно, небольшими порциями по стенке котла (ванны). Образующийся хлопьевидный сгусток выдерживают при 93—95 °С до 5 мни. Сыворотка должна выделяться желтовато-зеленоватого цвета, кислотностью от 30 до 33 °Т. Всплывшую наверх сырную массу выкладывают сетчатым ковшом на длинной ручке в плетеные корзины или другие формы (низкого цилиндра), одновременно сливая сыворотку из ванны. Во избежание пригорания белка сыворотку из ванны сживают не полностью.

Сыр в формах, размещенных на столах, подвергают самопрессованию в течение 10—15 мин. За это время сыр один раз переворачивают, слегка встряхивая форму. После самопрессования сыр перекладывают в металлические формы и одновременно производят посолку поверхностей сыра сухой солью из расчета не более 2 % соли в готовом продукте (наносят по 15 г соли на всю поверхность головки сыра).

Формы с сыром направляют в камеры с температурой от 8 до 10 °С, где выдерживают 16—18 ч. За это время для лучшего просаливания и обсушки сыр в формах переворачивают 1 — 2 раза.

Продолжительность хранения не более 7 сут (в том числе на предприятиях не более 3 сут). Температура помещения для хранения сыра должна быть не ниже 0 °С и не выше 8 °С при относительной влажности не более 85 %.

Сыр днепровский. Его вырабатывают с содержанием жира не менее 40 ±1 %, влаги не более 62 %, кислотностью не более 200 °Т. Днепровский сыр вырабатывают из нормализованного и пастеризованного молока кислотно-сычужным и кислотным способами. После нормализации молоко пастеризуют при 78 ±2 °С. Пастеризованное молоко охлаждают до температуры свертывания 27±1 °С. В охлажденное молоко допускается внесение хлорида кальция из расчета 10—20 г безводной соли на 100 кг молока.

При выработке сыра кислотно-сычужным способом в подготовленную к свертыванию смесь вносят закваску, состоящую из чистых культур ароматобразующих молочнокислых бактерий в количестве 2—5 % от количества смеси, сычужный порошок (0,1 г на 100 кг), или пепсин (0,2—0,25 г на 100 кг), или их смесь (0,1 г на 100 кг). Смесь тщательно перемешивают и оставляют в покое для свертывания. Продолжительность свертывания смеси 5—8 ч.

При выработке сыра кислотным способом в подготовленную к свертыванию смесь вносят бактериальную закваску в количестве 2—5 % от количества смеси. Во избежание отстаивания жира и для лучшего распределения закваски смесь в течение первых 1,5 ч периодически перемешивают, затем молоко оставляют в спокойном состоянии для образования сгустка. Продолжительность свертывания молока б—9 ч.

Готовность сгустка определяют по его кислотности (70 ± 2 °Т).

По окончании сквашивания сгусток разрезают на кубики размером 5X5 см и оставляют в покое 20—30 мин для отделения сыворотки и повышения его кислотности. Для усиления отделения сыворотки сгусток медленно нагревают до 35± 2 °С, периодически перемешивая его для равномерного нагревания.

При применении закваски, состоящей из штаммов ароматобразующих бактерий, сгусток, как правило, поднимается вверх.

Из ванны в пресс-тележку, предварительно покрытую серпянкой, выпускают сыворотку, затем смесь сыворотки со сгустком. Толщина сгустка в пресс-тележке не должна превышать 12 см, так как более толстый слой задерживает отделение сыворотки. После интенсивного отделения сыворотки через 20— 30 мин сырную массу накрывают серпянкой и прессуют. Давление груза в первые полчаса составляет 0,5—1 кг на 1 кг массы. В дальнейшем давление груза увеличивают до 4 кг. Продолжительность прессования от 2 до 3 ч. Отпрессованную массу разрезают на прямоугольные бруски массой 1,5—2 кг и помещают в холодильную камеру для охлаждения.

Сыр должен храниться при температуре не ниже 0 °С и не выше 8 °С при относительной влажности воздуха не более 85 %. Продолжительность хранения не более 4 сут (в том числе на предпрнятии-изготовителе не более 1 сут).

Сыр городской. Его выпускают с содержанием жира в сухом веществе сыра не менее 40 ±1 %, влаги не более 62 %, соли не более 1 % и кислотностью не более 200 °Т. Городской сыр вырабатывают из нормализованного пастеризованного молока. После нормализации молоко пастеризуют при 75—80 °С с выдержкой в течение 15 с. Пастеризованное молоко охлаждают до температуры свертывания. Процесс свертывания может осуществляться двумя способами: быстрым (от 4 до 6 ч) и дли тельным (от 6 до 9 ч). При быстром способе свертывания пастеризованное молоко охлаждают до 28—32 °С, при длительном — до 22—26 °С.

В охлажденное до температуры свертывания молоко вносят хлорид кальция из расчета 10—20 г безводной соли на 100 кг молока. В подготовленную к свертыванию смесь вносят закваску молочнокислых стрептококков в количестве 2—5 % от количества смеси. Во избежание отстаивания жира и лучшего распределения закваски смесь в течение первых 1,5 ч периодически перемешивают.

По достижении кислотности смеси 35 °Т вносят сычужный порошок (0,1 г на 100 кг), или пепсин (0,2—0,25 г на 100 кг), или их смесь (0,1 г на 100 кг). При быстром методе свертывания перед внесением сычужного фермента смесь подогревают до 28—32 °С, если кислотность ее не достигла 35 °Т.

Готовность сгустка определяют по его кислотности (70— 75 °Т) или по кислотности сыворотки (45—55 °Т), выступающей на поверхности сгустка слоем не более 3—5 мм.

По окончании сквашивания сгусток разрезают на кубики размером 2X2 см н оставляют в покое на 1 ч для отделения сыворотки и повышения его кислотности. Выделившуюся в течение часа сыворотку выпускают из ванны через штуцер. Затем сгусток оставляют в покое еще на 30 мин, по истечении которых вновь производят выпуск сыворотки.

По достижении кислотности сгустка от 77 до 79 °Т сыворотку из ванны выпускают, перекрывая сеткой-фильтром штуцер. Диаметр ячеек сетки должен быть 1 -1,5 мм.

Сгусток выпускают из ванны через штуцер частями в мешки, сшитые из бязи пли лавсана, размером 45x33 см. Мешки заполняют сгустком на 70 % вместимости, что составляет от 7 до 9 кг, и укладывают для самопрессования в пресс-тележку или установку для прессования и предварительного охлаждения творога. Продолжительность самопрессовання не менее 1 ч.

Если самопрессование происходило в пресс тележке, то по окончании самопрессования мешки со сгустком выносят в камеру, где их охлаждают до температуры от б до 8 °С. Па мешки со сгустком, равномерно разложенные по верхнему дну пресс- тележки, накладывают металлическую пластину и прессуют. Прессование производится при температуре от 6 до 8 °С. Прессование прекращают, когда влажность сыра достигает 58—62 %. В случае недостаточного прессования сырной массы в установке для прессования и охлаждения, допрессовка ее до необходимой влажности производится на пневматических прессах либо в пресс-тележке.

Отпрессованную сырную массу выкладывают в ванну и добавляют соль в количестве 0,8—1 %. Для улучшения консистенции сыра, равномерного распределения соли сырную массу пропускают через вальцы, или волчок, или цилиндрический охладитель.

Сыр городской хранят не более 4 сут (в том числe на предприятии-изготовителе не более 1 сут) при температуре не ниже 0 °С и не выше 8 °С при влажности воздуха не более 85 %.

Сыры творожные литовские. В зависимости от жирности и способа обработки творожные сыры подразделяют на творожный литовский 13 %-ной жирности; творожный литовский 20 %-ной жирности; творожный обезжиренный.

Сыры вырабатывают из творога, полученного кислотным способом из обезжиренного или нормализованного молока, и пахты. Сквашивают молоко заквасками чистых молочнокислых культур, применяемых для производства масла и сметаны.

В некоторые сыры добавляют тмин. 20 %-ный творожный сыр подвергают сушке, и поэтому содержание влаги в нем намного меньше, чем в остальных сырах.

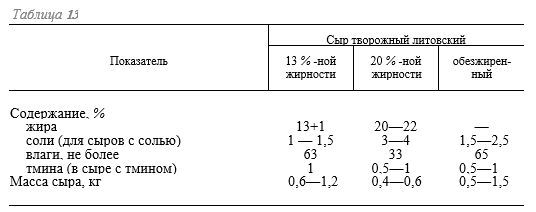

Сыры должны удовлетворять требованиям, приведенным в табл. 13.

Творожные сыры должны иметь вкус и запах кислые, нежные, кисломолочные, в меру соленые, при наличии тмина — его привкус и запах. Цвет сыров от белого до светло-желтого, поверхность гладкая без трещин, слегка морщинистая, со следами ткани от прессования, консистенция однородная, плотная, немажущаяся. При резке пластинками сыр не должен крошиться.

На реализацию сыры выпускают в свежем виде, обернутыми полиэтиленовой пленкой, целлофаном, пергаментом или подпергаментом. Упаковывают их в ящики, выстланные внутри пергаментом, нетто не более 20 кг. При хранении должны строго соблюдаться санитарные правила; температура хранения 2— 10 °С. Срок реализации сыра 13 %-ной жирности 12 ч, сушеного 20 %-ной жирности — не более 2 мес, сыра обезжиренного — 24 ч с момента выработки.

Сыр кименю и лиго. Их вырабатывают 20-, а лито и 40 %-ной жирности. Содержание соли в зрелом сыре не более 1,5 %, тмина 0,5 %—0,6 %, влаги в 20- и 40 %-ном сырах не более 55%. Сыры могут быть парафинированными, под пленкой, а также и без покрытия. Парафинированные сыры имеют чистую, ровную без плесени и повреждений поверхность, покрытую неокрашенной парафинированной смесью. Сыры кименю и лиго под пленкой имеют чистую, без плесени поверхность с плотно прилегающей к ней полимерной пленкой. Сыры без покрытия обладают подсохшей коркой светло- желтого цвета, без поражения плесенью.

Вкус и запах зрелых сыров чистые, слегка кисломолочные, ясно выраженные, с запахом тмина. Тесто сыров мягкое, связанное, без крупинок. Допускается на разрезе наличие ядра из более плотного сырного теста. Цвет теста от слабо-желтого до желтого, однородный по всей массе, с равномерным распределением тмина. Рисунок отсутствует.

Сыры кименю и лиго — кисломолочные национальные сыры, вырабатываемые из свежего цельного или обезжиренного молока и творога с добавлением сливок, яиц, соли и тмина, с последующей их термической обработкой. Молоко цельное или обезжиренное пастеризуют в двухстенной ванне при 85-90 °С. Кислотность молока не должна превышать 20 °Т. В пастеризованное молоко добавляют хорошо измельченный творог в количестве, предусмотренном рецептурой. При этом поддерживают температуру 85—90 °С. С выделением сыворотки нагревание прекращают.

Отделившуюся сыворотку отсасывают, а творожную массу выкладывают на серпянку для более полного удаления сыворотки. Кислотность сыворотки должна быть не более 21—23 °Т.

Творожную массу помещают в ванну с мешалкой и паровым обогревом, затем вносят сливки, яйца с растворенной в них поваренной солью и тмин. После добавления компонентов массу тщательно перемешивают и температуру повышают до 80 °С. Перемешивание продолжают до тех пор, пока не получится однородная масса с несколько тягучей консистенцией. Продолжительность обработки массы с механическим приводом 10—15 мин, а вручную — 20—30 мин.

Готовую сырную массу формуют в деревянных или металлических формах, выложенных внутри марлевой салфеткой. Для охлаждения и обсушки поверхности сыра формы переносят в помещение с температурой 4—8 °С. Продолжительность охлаждения и обсушки 6—7 ч. В течение этого времени сыр 2—3 раза переворачивают, затем вынимают из форм и осторожно, чтобы не повредить поверхностный слой, снимают марлю. Поверхностный слой сыров должен быть ровный, сухой и эластичный. Обсушенные и охлажденные сыры либо парафинируют, либо покрывают пленкой, либо выпускают без покрытия.

Форма лиго—прямоугольный брусок со слегка округленными углами длиной и шириной 8,5—9,5 см, высотой 6,5—5,5 см; кименю — низкий цилиндр диаметром 15—18 см и высотой 5—8 см или прямоугольный брусок с длиной сторон 15—18 см, шириной 8—9 см, высотой 8—9 см. Масса одной головки кименю 1—2 кг, а лиго — 0,4—0,6 кг.

Срок реализации сыра кименю—15 сут для сыров в пленке, 10 сут для парафинированных сыров и 3 сут для сыров без покрытия.

Сыр диетический из пахты. Выпускается сыр без разделения на сорта. Он имеет форму бруска длиной 15—16, шириной 8--9 см, высотой 6—7 см. Масса сыра 0,7—1 кг. По химическим показателям он должен содержать жира не менее 4 %, влаги не более 70 %, кислотность не более 200 °Т. Сыр имеет чистый молочнокислый вкус, консистенция сыра однородная, в меру плотная, слегка крошливая. В разрезе сыр имеет пустоты различной формы и размеров. Допускается отсутствие рисунка.

Свежую пахту, полученную при производстве сладкосливочного масла из пастеризованных сливок, охлаждают до 27—30 °С и направляют в сыродельные ванны. При необходимости перед заквашиванием вносят раствор хлорида кальция из расчета 10—15 г на 100 кг смеси.

Бактериальную закваску, приготовленную на чистых культурах молочнокислого стрептококка, вносят в количестве от 2 до 5 %. Для лучшего осаждения белка можно добавлять 0,3—0,5 г сычужного порошка, ферментного препарата ВНИИМСа или пепсина. Конец сквашивания определяют по плотности и кислотности сгустка. В готовом сгустке кислотность должна быть 78—85 °Т. Сгусток должен быть нормальной прочности и давать на изломе острый край. Выступающая сыворотка должна быть прозрачной, зеленоватого цвета. Общая продолжительность сквашивания 5—6 ч.

Готовый сгусток осторожно разрезают на кубики размером 1,5—2 см, прсле чего оставляют в покое на 3—5 мин и начинают подогревать. При нагревании кубики уплотняются и уменьшаются в размере до 1—1,5 см. По достижении температуры 55 °С сгусток медленно перемешивают, не прекращая подогревания. Необходимо следить за равномерным подогревом сгустка. Подогревание, обсушку зерна заканчивают тогда, когда температура сыворотки достигнет 67—70 °С, после чего две трети сыворотки сливают. Во избежание пересушки зерна слив сыворотки надо производить быстро.

Формование сыра производят наливом зерна в формы. Сырную массу разливают быстро при непрерывном перемешивании ее в ванне, не допуская комкования зерна. Наполнение форм производят в один-два приема. Формы применяют деревянные или металлические без дна с внутренними размерами: длина 15—16 см, ширина 8—9 см, высота 6—7 см. Перед формованием стол накрывают сложенной в 2—3 слоя серпянкой, после чего на него устанавливают формы.

На сформованный сыр накладывают крышки, чтобы придать верхней части бруска гладкую поверхность, и в таком положении сыр оставляют на столе для самопрессования, которое длится 3—4 ч. Во время самопрессования формы с сыром в течение первого часа переворачивают 3—4 раза, а в последующем через каждые 1—1,5 ч. Если формование сыра производилось в конце рабочего дня, то формы с сыром оставляют до утра, что не ухудшает качества сыра.

По окончании самопрессования бруски сыра освобождают от формы, завертывают отдельно каждый брусок в подпергаментную или пергаментную бумагу и укладывают в картонные ящики (масса не более 20 кг). Ящики предварительно выстилают пергаментом или оберточной бумагой.

Расход пахты на выработку сыра диетического — 9,9 т на 1 т готового продукта. Сыр диетический из пахты должен храниться на заводе, в торговой сети и сети общественного питания при температуре от 0 до 8 °С. Срок хранения и реализации сыра диетического из пахты — не более 5 дней с момента окончания технологического процесса.

Транспортировка сыра диетического нз пахты должна производиться в охлаждаемых или изотермических средствах транспорта, обеспечивающих сохранность качества продукции.

В АрмССР также вырабатывают диетический сыр из пахты. Основные показатели диетического сыра: содержание абсолютного жира в сыре не менее 3 %, влаги не более 67 %, поваренной соли до 1 %. Срок хранения 36 ч.

Сыр диетический хранят на предприятии-изготовителе не более 12 ч, на предприятиях торговли не более 24 ч с момента получения. Сыр диетический выпускается на реализацию в завернутом виде.