Банки изготовляют из бесцветного, полубелого стекла или других сортов, допущенных органами здравоохранения для контакта с пищевыми продуктами.

Основной составной частью промышленных стекол является кремнезем. Он вводится в состав стекла в виде кварцевого песка. Высокосортные кварцевые пески должны содержать 99,0-99,8 % Si02 и 0,2-1,0 % примесей. В состав песка вводятся также оксид бора В203 - с борной кислотой, бурой или буросодержащим минералом - ашаритом; оксид алюминия А12О3 - с глинистыми примесями в песке, с глиной, полевым шпатом, а также с чистым глиноземом; оксид натрия Na20 - с разными видами содопродуктов (кальцинированная сода, содопоташная смесь, сульфат натрия и пр.); оксид кальция СаО - через известняк, мел; оксид магния MgO - через доломит; оксид бария ВаО - через карбонат, сульфат и нитрат бария.

Процесс производства тары состоит из получения расплавленного стекла (стекломассы), формирования из жидкой стекломассы стеклянных банок и окончательной их отделки.

Смесь сырьевых материалов загружается в стеклоплавильную печь, где нагревается и расплавляется при сжигании смеси газогенераторного газа и воздуха. Температура варки стекломассы составляет 1450-1550 °С. Затем температура стекломассы снижается до 1150— 1200 °С, после чего стекломасса направляется к стеклоделательным машинам. Сначала прессуется предварительная заготовка и окончательно формуется горло стеклянной банки. Затем заготовка раздувается сжатым воздухом до нужного размера и формы. После охлаждения стеклотара подвергается отжигу для устранения остаточных напряжений. Остаточные напряжения в стекле возникают при охлаждении стеклянного изделия вследствие того, что раньше охлаждаются наружные слои стекла и образуются затвердевшие ограничивающие пленки, между которыми уже затем происходит охлаждение внутренних слоев стекла. При отжиге изделие нагревается до размягчения, а затем медленно охлаждается.

По качеству банки должны соответствовать требованиям ГОСТ 5717.1-2003 «Банки стеклянные для консервов. Общие технические условия».

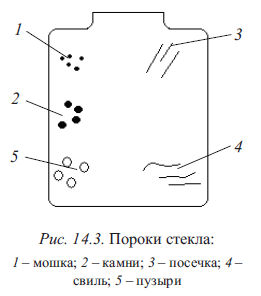

Из-за нарушений технологии изготовления и правил эксплуатации оборудования готовые стеклянные банки могут иметь пороки. Некоторые из них не допускаются, а другие ограничиваются (рис. 14.3).

Не допускаются следующие пороки:

- прилипы стекла, стеклянные нити внутри изделий (свиль), сквозные посечки (тонкие волосяные трещины), сколы, острые швы;

- инородные включения (камни), имеющие вокруг себя трещины и посечки, открытые пузыри на внутренней поверхности; свиль; 5 - пузыри

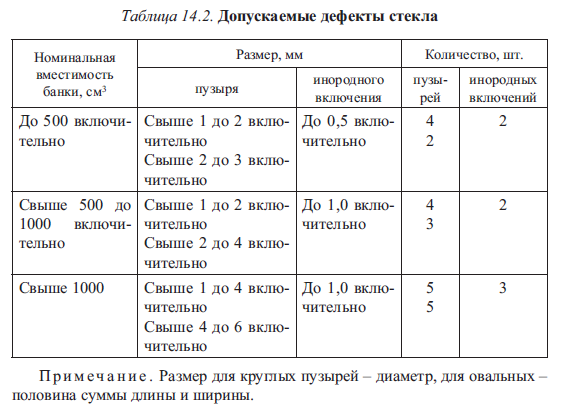

- мелкие закрытые и открытые пузыри на внешней поверхности (мошка) и инородные включения (камни) в количестве и размером более указанных в табл. 14.2.

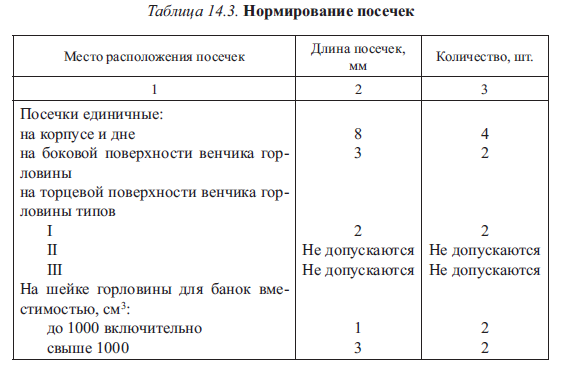

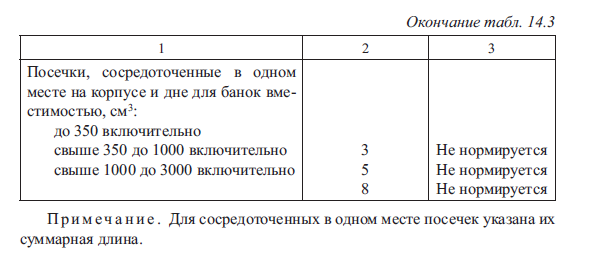

На банках не допускаются поверхностные посечки длиной и в количестве более указанных в табл. 14.3.

На банках также не допускаются:

- резко выраженные складки, морщины, след отреза ножницами, кованость, двойные швы, потертость поверхности со сколами;

- несмываемые загрязнения;

- шлиры (прозрачные стекловидные включения) и свили, резко выраженные и/или сопровождаемые внутренними напряжениями, оцениваемыми поляриметрически.

На поверхности венчика, соприкасающейся с укупорочным средством, не допускаются инородные включения, закрытые пузыри диаметром более 1,0 мм. Допускаются закрытые пузыри размером не более 1,0 мм (мошка), редко расположенные и/или в виде отдельных скоплений.

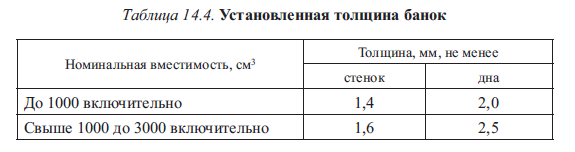

Толщина стенок и дна банок нормируется ГОСТ 5717.22003 (табл. 14.4). Допускается по согласованию с потребителем изготовлять банки вместимостью до 1000 см3 с толщиной стенки 1,2 мм и банки вместимостью свыше 1000 см3 с толщиной стенки до 1,4 мм при обязательном нанесении упрочняющих материалов на поверхность банок.

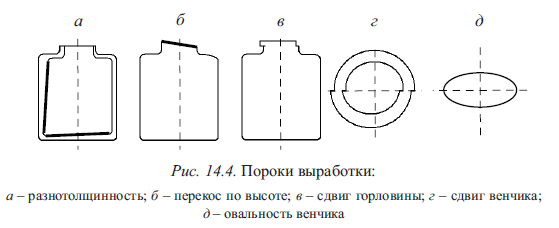

Неравномерное распределение стекла на стенках и дне банки (рис. 14.4, а) характеризуется коэффициентом разнотол- щинности, определяемым отношением ее минимальной толщины к максимальной. Значение коэффициента разнотолщин- ности не должно быть менее 0,35.

На качество тары влияют такие пороки выработки, как нарушение линейных размеров (рис. 14.4).

Стандартом нормируются непараллельность торца венчика плоскости дна, овальность горловины и корпуса банок, отклонение вертикальной оси горловины относительно корпуса банок, вогнутость торца венчика, высота швов на шейке горловины и др. Переход торца венчика к внутренней полости должен быть закруглен. Высота цилиндрической части банок должна быть достаточной для нанесения этикеток. На корпусе банок допускается углубление под этикетку до 0,5 мм.

Овальность горловины и корпуса банок не должна превышать предельных отклонений на диаметр (для венчика номер 58 диаметр венчика 58,0 ±0,6, для номера венчика 82 диаметр установлен 83,0 -09).

Непараллельность торца венчика горловины плоскости дна не должна превышать:

- для банок вместимостью 250 см3 диаметром венчика горловины до 70 мм включительно - 0,5 мм;

- для банок остальных вместимостей: с диаметром венчика горловины от 60 до 80 мм включительно - 0,8 мм, свыше 80 мм - 1,0 мм.

Отклонение вертикальной оси горловины относительно корпуса банок вместимостью до 1000 см3 включительно не должно превышать 0,5 мм, свыше 1000 см3 - 1,0 мм.

Банки должны выдерживать без разрушения усилие сжатия в направлении вертикальной оси корпуса не менее 300 кгс. Банки должны выдерживать без разрушения в течение 5 с внутреннее гидростатическое давление не менее 0,3 МПа для банок вместимостью до 1000 см3 и не менее 0,25 МПа для банок вместимостью 1000-3000 см3.