Стеклянная тара изготовляется на специализированных заводах, часто расположенных на значительном расстоянии от консервного завода. Поэтому ее приходится транспортировать со множеством перевалок. Доставленная на завод стеклянная тара хранится в складах или на крытых асфальтированных площадках.

Условия транспортировки и хранения новой и возвратной стеклянной тары не исключают ее загрязнения, запыления, инфицирования, механического боя, щербления венчика горла и попадания мелких осколков стекла внутрь банок. Поэтому стеклянную тару перед подачей на фасовку продукции тщательно осматривают, отбирая банки с дефектами, которые могли остаться незамеченными при предварительном осмотре или образоваться в процессе подачи тары в цех. Каждую банку следует переворачивать вверх дном и встряхивать для удаления мелких осколков стекла, пыли, других загрязнений. Можно также помещать стеклянную тару над соплом подачи сжатого воздуха для выдувания прилипших к стенкам мелких осколков стекла и стеклянной пыли. Затем банки моют.

При мойке одновременно идет отбраковка некачественной тары. При контакте с моющим щелочным раствором поверхностный слой стекла постепенно разрушается с образованием легкорастворимых соединений. Идет постепенное химическое разрушение стекла. При перепадах температур банки с низкой термостойкостью, разнотолщинностью, посечками, камнями, свилями разрушаются. В холодный период времени во избежание термического боя тару перед подачей на мойку выдерживают в моечном отделении при температуре 15-20 °С не менее 4 ч.

Способ подготовки стеклянной тары зависит в первую очередь от степени и вида загрязнений. По степени загрязнения банки различаются следующим образом:

- новые банки (на поверхности микроорганизмы и минеральные загрязнения);

- слабозагрязненные, после предварительной мойки и удаления этикеток;

- среднезагрязненные, поступающие с остатками небольших количеств продукта, запыленные и с этикетками;

- сильнозагрязненные, поступающие с засохшими жировыми или белковыми пленками, с засохшими или заплесневевшими остатками продукта (бомбажные банки из-под закусочных, рыбных консервов).

Процесс мойки возвратной тары состоит из стадии отмочки, химического взаимодействия моющих сред с загрязнениями и из гидродинамического воздействия моющих сред на поверхность стекла.

В процессе отмочки идет смачивание, набухание, пептиза- ция и эмульгирование веществ на поверхности стекла. Для лучшего проникновения воды между загрязнениями и поверхностью стеклянной тары в раствор добавляют синтетические ПАВ, снижающие поверхностное натяжение воды. Частицы загрязнений отрываются от поверхности, дробятся на более мелкие частицы, окружаются пленкой адсорбированного на них моющего вещества и удаляются вместе с моющим раствором.

При оценке качества моющих средств учитывают их различное действие.

Смачивание - способность моющего раствора покрывать поверхности (и чистые, и грязные). Достигается это путем уменьшения поверхностного натяжения моющего раствора так, чтобы он распределился тонким слоем по максимально большой площади.

Проникающая способность - способность моющей жидкости проникать в пористые материалы через трещины, поры или мельчайшие каналы. Это свойство можно считать частью смачивания (чтобы обеспечить хорошее смачивание необходимо обеспечить и хорошую проникающую способность).

Диспергирование - действие, направленное на разбивание (расщепление) комков или хлопьев на более мелкие частицы, которые легче перевести во взвешенное состояние и смыть с оборудования, тары.

Суспендирование - действие, направленное на удержание нерастворимых частиц в растворе во взвешенном состоянии. Оно предотвращает осаждение твердых частиц с образованием отложений, а также облегчает смыв нерастворимых частиц с поверхностей.

Пептизация - расщепление нерастворимых загрязнений белковой природы на более мелкие, впоследствии растворимые молекулы.

Комплексообразование - удаление или инактивация присутствующих в растворе катионов металлов путем образования растворимых комплексов в целях воспрепятствования участию этих катионов в химических реакциях. Примером может служить растворение кальциевых и магниевых солей жесткости с помощью этилендиаминтетрауксусной кислоты (EDTA) для предотвращения их осаждения при применении щелочных моющих средств.

Буферное действие - способность противостоять изменению pH моющего раствора при добавлении кислоты, щелочи или при разбавлении в течение всего процесса мойки.

К моющим препаратам предъявляются следующие требования:

- высокая моющая и смачивающая способность;

- способность хорошо растворять загрязнения;

- способность омылять и эмульгировать жиры;

- гидролизовать белки, в том числе мяса и крови;

- обеспечивать микробиологическую чистоту тары;

- отсутствие запаха, который может быть принят продуктом;

- низкая токсичность, легкая и полная смываемость, что обеспечивает качество и безопасность выпускаемой продукции.

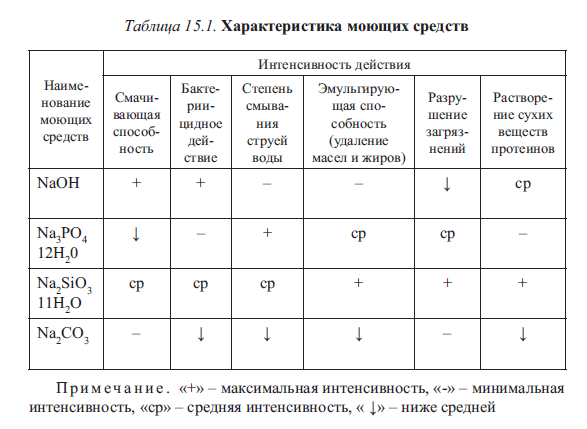

Хорошее моющее средство должно обладать всеми перечисленными выше свойствами. Так как ни одно химическое вещество по отдельности не может обладать ими всеми, то для получения моющего средства, удовлетворяющего всем этим требованиям, приходится комбинировать несколько компонентов. Исходя из этого, в рецептуру моющих растворов входят каустическая сода (едкий натр), кальцинированная сода (карбонат натрия), тринатрийфосфат, жидкое стекло (силикат натрия), метасиликат натрия, ПАВ, разрешенные органами здравоохранения, и некоторые другие вещества в разных сочетаниях и концентрациях. Характеристика свойств некоторых моющих средств с указанием интенсивности их действия приведена в табл. 15.1.

Входящая во все рецептуры моющих растворов щелочь NaOH обладает наилучшей из всех компонентов смачивающей способностью. Горячие (2-3) %-ные растворы каустической соды хорошо омыляют загрязненные поверхности, гидролизуют белок, расщепляют углеводы. При температуре от 60 до 70 °С обладают хорошим бактерицидным действием. Но на воздухе едкий натр притягивает воду и соединяется с углекислым газом воздуха, образуя пушистый белый налет карбоната натрия, дезинфицирующий и моющий эффект которого много слабее.

Тринатрийфосфат №3РО412Н2О, добавляемый в моющую жидкость в небольшом количестве, переводит содержащиеся в воде соли жесткости в легкорастворимые соединения, умягчает ее, позволяет предотвратить образование серого налета на чистой банке и осадка на носителях моечных машин.

Силикат натрия Na2SiO3 11Н2О обладает сильным эмульгирующим действием в отношении жировых загрязнений. Моющее действие усиливают синтетические ПАВ, которые позволяют также удалить следы моющих растворов с вымытых банок.

В промышленности используют моющие синтетические средства, разрешенные органами, осуществляющими государственный санитарный надзор. В состав большинства этих средств входит каустическая сода и добавки. Добавки (пеногасители, дезинфектанты, умягчители воды и т.д.) вносят в соответствии со спецификой применения.

Преимущества синтетических моющих средств:

- безопасность для персонала;

- непрерывность процесса мойки;

- дезинфицирующие свойства (для многих средств);

- низкая концентрация рабочих растворов, что делает их более экономичными по сравнению с каустической содой.

Многие современные моюще-дезинфицирующие средства способны обеспечивать полную смываемость металлизированной этикетки.

Подготовка тары осуществляется в соответствии с Инструкцией «Порядок и контроль проведения санитарной обработки технологического оборудования и тароупаковочных средств на плодоовощных консервных предприятиях».

Механизированная мойка стеклянных банок и бутылок осуществляется на моечных машинах различных видов и типов, обеспечивающих необходимое качество подготовки тары, в соответствии с инструкциями изготовителя.

Режим мойки возвратной тары в моечной машине определяется ее конструкцией. Например, в банкомоечной машине СП-60 осуществляются следующие операции:

- отмочка загрязнений в теплой воде (40-45 °С, 1,4-2,8 мин);

- обдув горячим воздухом (60-65 °С);

- мойка в моющем растворе (80-85 °С, 3,0-3,8 мин);

- шприцевание щелочным раствором (80 °С, 0,4-0,8 мин);

- шприцевание оборотной водой (85 °С, 0,5-1,6 мин);

- шприцевание чистой водой (0,2-0,4 мин, 90 °С) и обработка паром (115 °С).

Общая продолжительность процесса мойки банок находится в пределах 5-10 мин в зависимости от особенностей моечной машины (для СП-60 - 11,3 мин).

При использовании нестандартизированных машин должны быть обеспечены отмачивание загрязненной тары в моющем растворе, шприцевание оборотной и питьевой водой. Эксплуатация нестандартизированных машин должна осуществляться в соответствии с разработанными инструкциями, согласованными и утвержденными в установленном на предприятии порядке.

Новую незагрязненную тару обрабатывают в течение не менее 30 с горячей водой (не ниже 60 °С), а затем в течение 30 с еще более горячей водой (80-90 °С) или паром с помощью шприцеваль- ных устройств для обработки внутренней поверхности тары. Не допускается новую незагрязненную тару пропускать через моечную машину вместе с возвратной или непосредственно после нее.

Новую загрязненную и возвратную тару моют с применением растворов моющих средств по режимам, приведенным в инструкциях по эксплуатации машин. Для интенсификации мойки к рабочему раствору моющего средства допускается добавлять гипохлорит натрия. Растворы моющих средств подлежат замене по мере загрязнения. Моющий эффект растворов контролируют по результатам определения физической чистоты внутренней поверхности тары. При неудовлетворительных результатах моющий раствор необходимо сменить. Доводить концентрацию моющих растворов до первоначальной добавлением моющих средств не рекомендуется, так как накопившиеся в растворе загрязнения уменьшают его активность и вызывают инфицирование тары микроорганизмами. При перерывах в работе тара не должна находиться в машине более 40 мин. При остановке машины на более длительное время прекращают подачу тары и освобождают от нее машину.

Ручной мойке подвергают тару:

- с трудноудаляемыми загрязнениями;

- вместимостью 10 дм3 и более;

- при отсутствии машин для мойки тары.

Новую незагрязненную тару при ручной мойке моют водой температурой от 40 до 45°С последовательно в двух ваннах, установленных на разных уровнях так, чтобы в первую переливалась отработанная вода из второй, куда подается питьевая вода. Не разрешается новую незагрязненную тару мыть вместе или после возвратной.

Для ручной мойки возвратной и новой загрязненной тары устанавливают последовательно четыре односекционные ванны для отмочки, мойки и двойного ополаскивания. Первые две операции могут быть совмещены в двухсекционной отмочномоечной ванне. Отмачивание в растворе моющего средства проводят при температуре (40-45) °С в течение 10 мин, а при необходимости - более длительное временя. Моют тару щетками и ершами в растворе моющего средства при той же температуре до полного удаления загрязнений. Ополаскивают последовательно в двух ваннах водой температурой от 40 до 45 °С.

Если подготовка тары не обеспечивает физическую чистоту и требуемые микробиологические показатели, ее дополнительно обрабатывают в отдельной ванне в течение 1-2 мин раствором хлорной извести или другого дезинфицирующего средства температурой 40-45 °С и ополаскивают.