На каждом предприятии должна быть разработана инструкция по санитарной обработке технологического оборудования, учитывающая положения аналогичного республиканского документа («Инструкция. Порядок и контроль проведения санитарной обработки технологического оборудования и тароупаковочных средств на плодоовощных консервных предприятиях», утв. 17.11.2008, Минск). Предприятие должно быть обеспечено соответствующим оборудованием и приспособлениями для мойки и дезинфекции.

Мероприятия по очистке, мойке и дезинфекции технологического оборудования, помещений основных и вспомогательных производств предприятия должны планироваться, а после проведения документироваться в специальных журналах или других учетных формах технологического контроля.

Санитарную обработку технологического оборудования проводят:

- как генеральную санитарную обработку;

- обработку во время санитарной смены;

- текущую санитарную обработку.

Генеральную санитарную обработку проводят после ремонта и (или) перед началом сезона выработки консервов. Генеральная санитарная обработка включает:

- чистку, мойку стен, окон, подоконников, дверей, полов производственных помещений, отопительных приборов и пространств за ними, вентиляционных установок, осветительной арматуры;

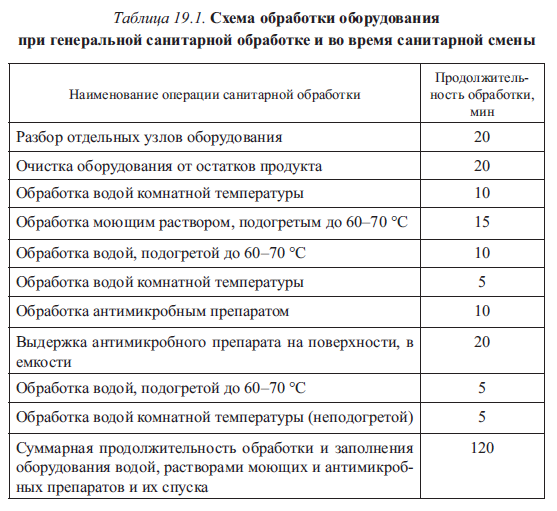

- мелкий ремонт, чистку, мойку, обработку моющими средствами и антимикробными препаратами технологического оборудования и инвентаря, включая разборку оборудования для обработки отдельных деталей (табл. 19.1);

- дератизацию складов и других помещений (при необходимости).

Генеральную санитарную обработку проводят рабочие производственных цехов, складов готовой продукции, вспомогательных цехов или специальная бригада. Обработка проводится с участием слесарей, электриков и других рабочих, связанных с эксплуатацией технологического оборудования, под руководством начальника цеха, сменного инженера или мастера цеха. Ответственность за проведение генеральной санитарной обработки несет главный инженер завода. Контроль за проведением возлагается на старшего микробиолога.

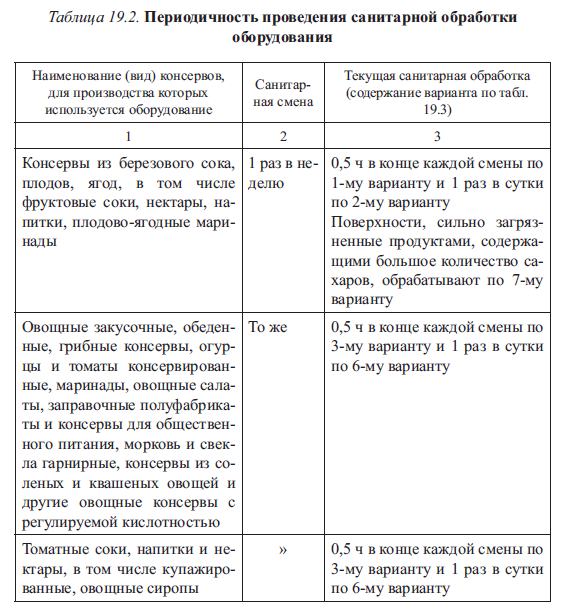

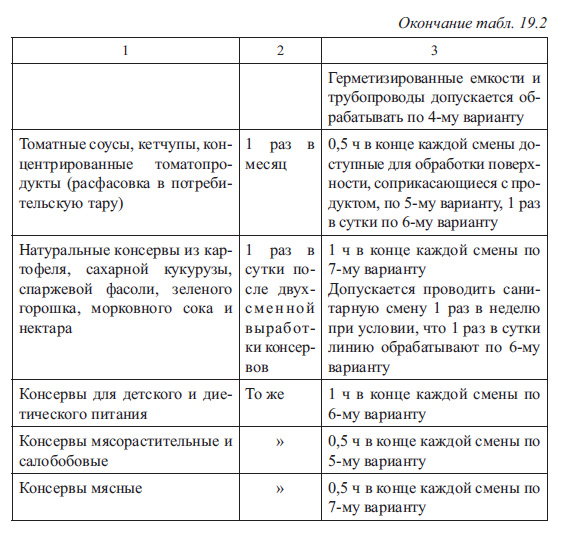

На предприятии не реже 1 раза в месяц по графику, согласованному с органами государственного санитарного надзора, должны проводиться санитарные смены для проведения уборки и дезинфекции всех помещений, оборудования, инвентаря, а также текущего ремонта. На практике периодичность санитарных смен устанавливается в зависимости от специфики вырабатываемых консервов (табл. 19.2), как правило, 1 раз в неделю. График проведения санитарных смен устанавливается для всего цеха, вариант обработки - для каждой линии.

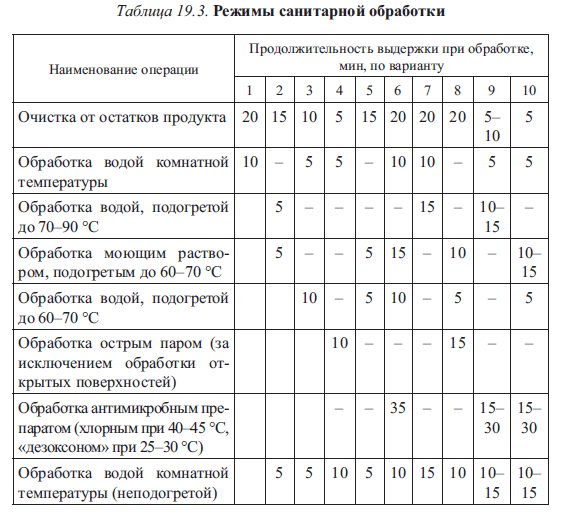

Санитарная смена включает: разборку, чистку, мойку водой и обработку моющими средствами и антимикробными препаратами технологического оборудования и инвентаря по схемам, указанным в табл. 19.3. Ответственность за своевременное и качественное проведение санитарной смены несет начальник производственного цеха. Контроль за проведением обработки во время санитарной смены и ведением графика возлагается на заводах на сменного микробиолога, на пунктах первичной переработки - на лаборанта.

Текущую санобработку технологического оборудования и инвентаря проводят: при передаче оборудования от одной смены другой смене, в случае простоя технологического оборудования при производстве консервов детского питания более 30 мин и других видов консервов - более 1 ч, при прекращении работы машин для резки овощей, волчков, транспортеров более чем на 30 мин, при переходе на выработку другого вида консервов.

Текущая санитарная обработка включает, как правило, очистку технологического оборудования от остатков продукта, почвы, песка и других посторонних загрязнений и обработку его в соответствии с табл. 19.3.

По требованию заведующего лабораторией может проводиться выборочная обработка антимикробными препаратами отдельных узлов или агрегатов. Обработка проходит с учетом особенностей технологического оборудования. Основаниями для такой обработки являются:

- повышенная бактериальная обсемененность продукта перед стерилизацией;

- повышенный бактериологический брак готовой продукции;

- неудовлетворительное санитарное состояние отдельных узлов во время текущей санитарной обработки.

Очистку и мойку оборудования во время текущей санитарной обработки проводят рабочие производственного цеха, обслуживающие производственный процесс на соответствующем участке и получившие специальный инструктаж. Руководство текущей санитарной обработкой возлагается на мастера цеха. Инструктаж рабочих и мастеров цеха проводит начальник смены (участка). Контроль за текущей санитарной обработкой осуществляет сменный микробиолог. Ответственность за проведение санитарной обработки возлагается на начальника смены.

Варианты обработки выбирают в зависимости от вида оборудования, оснащенности производства необходимыми моющими средствами, антимикробными препаратами и паром.