Температура, необходимая для гибели микроорганизмов, устанавливается в банке с консервируемым продуктом не сразу и не является одинаковой во всех точках банки. Все исследования и расчеты проводят применительно к наименее прогреваемой точке.

На время проникновения теплоты вглубь продукта в процессе стерилизации оказывают влияние следующие факторы: специфика процесса (статическая стерилизация или в перемешиваемой среде); вид греющей среды - пар, вода (распыляемая или поток) или паровоздушная смесь; физические свойства продукта и материала тары; толщина стенки банки и ее геометрические размеры; начальная и «конечная» (наивысшая) температуры продукта в процессе стерилизации; температура стерилизации (аппарата); состояние покоя или движения банки при стерилизации.

Стерилизуемые консервы значительно различаются по консистенции. Передача теплоты в консервах жидкой консистенции (соки, например) происходит с помощью конвективных токов, продукты прогреваются быстро. В пищевых продуктах густой консистенции (томатная паста, соусы, паштеты) конвективные токи сильно ослаблены или отсутствуют. Передача теплоты в данном случае осуществляется в основном кондук- тивным способом, путем теплопроводности. Такие продукты прогреваются медленно.

Многие консервы являются неоднородными по составу, т.е. содержат и твердую, и жидкую фазы, например плоды и сахарный сироп (компоты), овощи и заливку (маринады) и т.п. В этих консервах передача теплоты происходит двумя способами: конвекцией и теплопроводностью. По интенсивности прогрева такие консервы занимают промежуточное положение между предыдущими группами консервов, больше приближаясь к первой.

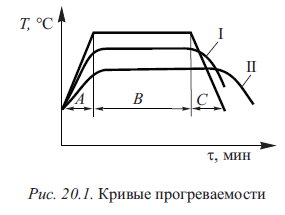

Разницу между интенсивностью прогреваемости различных пищевых продуктов легко проследить на так называемых графиках прогреваемости консервов, которые строятся в координатах температура - время стерилизации (рис. 20.1).

На горизонтальной оси откладывается продолжительность стерилизации (в мин), начиная с момента пуска пара в автоклав и заканчивая моментом охлаждения аппарата до температуры 40 °С. На вертикальной оси откладывается соответствующая каждому промежутку времени температура аппарата и продукта в процессе стерилизации. При этом измерение температуры продукта производится в точке наихудшей прогреваемости.

Кривая прогрева автоклава имеет вид трапеции. Температура аппарата в течение времени А равномерно повышается до заданной температуры Т (температура стерилизации).

Затем эта температура в течение некоторого времени В, поддерживается на постоянном уровне (период собственно стерилизации), после чего равномерно понижается за время С до той температуры, когда охлаждение аппарата принято считать законченным (до 40±2 °С) в соответствии с «Методическими указаниями по разработке научно обоснованных режимов стерилизации и пастеризации плодоовощных консервов», утв. 17.11.2008, Минск).

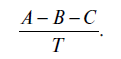

Условную запись режима стерилизации принято называть формулой стерилизации, в общем виде она такова:

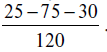

В частном случае, например, формула стерилизации может иметь вид

Это означает, что за 25 мин температуру аппарата следует равномерно поднять до 120 °С, затем выдержать ее на этом уровне в течение 75 мин, после чего за 30 мин аппарат следует равномерно охладить.

Как видно из рис. 20.1, температурная кривая I для жидких продуктов «отстает» от трапециевидной кривой прогреваемости аппарата. Наивысшая (так называемая «конечная») температура в центре банки достигается несколько позже, чем в аппарате, и уровень ее чуть ниже температуры аппарата. Небольшое запаздывание этой кривой относительно кривой прогрева автоклава наблюдается и в период охлаждения.

Кривая прогрева II густого продукта заметно отличается от кривой прогрева аппарата. Во-первых, наивысшая температура в центре банки достигается значительно позже, чем достигается температура стерилизации в аппарате. Во-вторых, температура продукта несколько «отстает» от температуры аппарата и, следовательно, за ограниченное время теплового цикла в аппарате продукт не успевает прогреться до температуры стерилизации. Имеет место также большее «запаздывание» на стадии охлаждения.

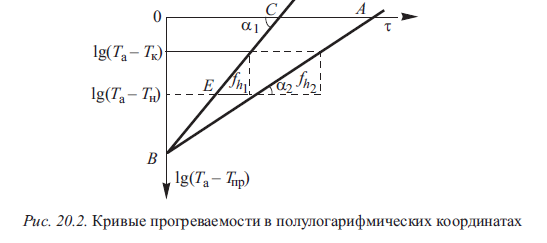

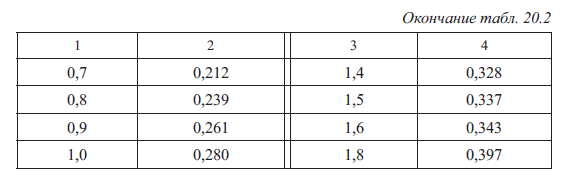

При математическом анализе кривых прогреваемости можно рассматривать не всю кривую, а только ту ее часть, которая относится к восходящей линии до достижения точки наивысшего нагрева. В полулогарифмических координатах на горизонтальной оси (рис. 20.2) откладывается в линейных отрезках продолжительность стерилизации. На вертикальной оси откладывается логарифм разности температур между температурой аппарата Та и температурой, которая достигнута в глубине продукта в данный момент, Тпр.

Логарифмическая шкала строится таким образом, чтобы разность температур возрастала сверху вниз (для удобства сопоставления с исходной кривой прогрева).

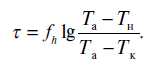

В полулогарифмических координатах кривые прогреваемости выпрямляются, что позволяет охарактеризовать их относительно простым выражением:

где Та - температура аппарата; Тн - температура продукта в начале стерилизации; Тк - наивысшая температура продукта при стерилизации; τ - время достижения в глубине продукта наивысшей температуры, мин; f - константа, характеризующая наклон выпрямленной кривой к горизонтальной оси.

Ось абсцисс на рис. 20.2 пересекает ось ординат каждой кривой в той точке, где разность температур составляет 1 °С и где логарифмическое значение равно нулю. Оси ординат подразумеваются для каждой прямой свои.

Наклон данных прямых удобно характеризовать не тангенсом угла, а горизонтальным катетом fh, величина которого соответствует прохождению одного логарифмического цикла на вертикальной оси - изменению разности температур между аппаратом и продуктом в 10 раз. При этом вертикальный катет равен lg 10, т.е. 1, тангенс угла наклона равен 1/fh , а значит, и fh является константой.

Константу f можно определить как время, в течение которого необходимо прогревать продукт, чтобы разность температур между аппаратом и продуктом сократилась в 10 раз. Чем больше fh , тем больше время, требуемое для полного прогрева продукта, и, таким образом, можно считать, что fh является мерой термической инерции системы; fh называют константой термической инерции, а выражение (20.2) - уравнением термической инерции, которое для инженерных расчетов записывается в следующем виде:

Константа термической инерции fh различных пищевых продуктов колеблется в интервале от 15 до 90 мин. Так, соки, компоты и т.п. характеризуются относительно небольшим значением постоянной fh - около 15-25 мин. Пищевые продукты густой консистенции отличаются большими величинами fh: для томатного сока - 55 мин, томатного пюре - 80 мин, томатной пасты - 90 мин. Значения больше чем 90 мин ни у одного консервируемого пищевого продукта не установлено.

Следовательно, физические свойства продуктов, а именно термическая инерция их, оказывают значительное влияние на время проникновения теплоты в центр банки.