8.1. ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПИВА

Пиво – это игристый освежающий напиток с характерным хмелевым ароматом и приятным горьковатым вкусом.

Основным сырьем для производства пива является ячменный солод, который получают из специальных сортов ячменя по следующей технологии: очистка и сортировка ячменя, солодоращение, сушка свежепророщенного солода, освобождение сухого солода от ростков и полировка. Солод получают на пивоваренных заводах, где имеются солодовенные цехи, или на специализированных солодовенных заводах.

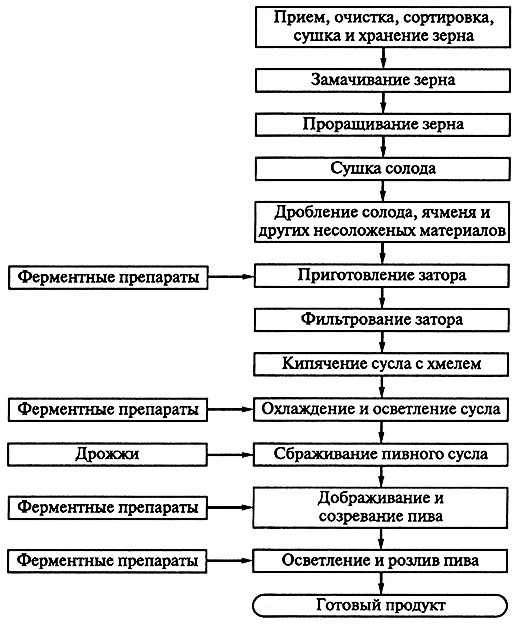

Основные стадии технологического процесса производства пива представлены на рисунке 8.1.

Рис. 8.1. Основные стадии технологического процесса производства пива

Зерно, поступающее на элеватор солодовенного цеха или завода, очищают от самых разнообразных примесей на воздушно-ситовых сепараторах, триерах и разделяют по сортам на сортировочных машинах. Очищенный от примесей ячмень с влажностью более 16 % сушат в специальных сушилках при температуре сушильного агента 40...45 °С.

Производство солода начинают с мойки и замачивания зерна в специальных моечных и замочных аппаратах. В промышленности применяют разнообразные способы замачивания. Оптимальные условия для замачивания зерна создает воздушно-оросительный способ. При этом способе зерно начинает прорастать через 18–25 ч, когда влажность достигает 34–36%, а необходимая активность ферментов и растворение эндосперма достигаются на 1–2 сут. раньше, чем при обычном замачивании. При оптимальном режиме солодоращения (температура, влажность, аэрация и т.д.) солод высокого качества можно получить в течение 7 сут.

Сушка солода протекает в две стадии. На первой стадии влажность солода быстро понижается с 50–40 до 10 %, на второй – достаточно медленно – до 2–5 %.

Для ускорения физических и биохимических процессов растворения зерна при затирании солод, ячмень и другие несоложеные материалы (рис, кукурузу, пшеницу) подвергают дроблению на вальцовых дробилках, вальцовых станках и в мельницах мокрого помола. Дробленые солод, ячмень или другие несоложеные материалы поступают в аппараты для приготовления затора. При использовании в рецептуре сусла свыше 30 % несоложеных материалов в затор вводят ферментные препараты.

Существуют две группы способов затирания солода: настойные и отварочные. При всех способах затирания возможно варьирование как температур, так и продолжительности пауз. При более простом, настойном способе после перемешивания дробленого солода с водой затор выдерживают 30 мин при 40 °С, а затем со скоростью повышения температуры 1 °С в 1 мин нагревают до 52 °С, для повышения эффективности протеолитических ферментов при этой температуре делают паузу на 30 мин, а затем увеличивают ее до 63 °С и выдерживают при ней для совместного действия а- и р-амилаз (мальтозная пауза), далее затор подогревают до 70 °С и выдерживают 30 мин для максимального выхода экстракта, после чего температуру доводят до 72 °С и поддерживают на этом уровне до окончательного осахаривания. Осахаренный затор нагревают до 76...77 °С и перекачивают в фильтрационный аппарат на фильтрование. Из фильтрационного аппарата сусло стекает в сусловарочный аппарат, где его кипятят с хмелем (в течение максимум 2 ч), в результате чего происходит его концентрирование и ароматизация. Горячее сусло поступает в отстойные аппараты, где в течение 1,5–2ч его охлаждают до 60... 70 "С, вторую стадию охлаждения осуществляют в холодильниках до 4... 6 "С. Сбраживание сусла проводят в бродильных аппаратах специальными расами дрожжей Saccharomyces cerevisiae. В среднем на 1 гл сусла задается 0,5 дм3 густых дрожжей. Различают холодное (5...8°С) и теплое (7...12 °С) брожение пивного сусла. Продолжительность главного брожения в зависимости от массовой доли сухих веществ в начальном сусле и температурного режима колеблется от 7 до 10 сут. Различают периодические, полунепрерывные и непрерывные способы сбраживания сусла.

Показателем окончания главного брожения служит понижение экстрактивности на 0,1–0,2 % в сутки. В результате на этой стадии получают молодое пиво. Его перекачивают центробежными насосами в аппараты для дображивания. Дрожжевой осадок из бродильного аппарата перекачивают насосом на процеживание и промывку. После очистки часть дрожжей вводят в аппараты главного брожения для последующего сбраживания пивного сусла.

При дображивании молодого пива происходят те же биохимические процессы, что и при главном брожении, но они резко замедлены из-за низкой температуры (0...2 °С) и меньшего количества дрожжевых клеток. Дображивание осуществляют в танках, где поддерживают давление 0,15–0,17 МПа. При дображивании проводят карбонизацию пива – насыщение его СО2. Продолжительность дображивания и созревания зависит от сорта пива и варьирует от 11 сут до 3–4 мес.

Осветления пива достигают фильтрованием, сепарированием и другими методами. Фильтрование – основной метод осветления пива, оно удачно совмещается с розливом, который осуществляют на фильтровально-разливочной установке. Фильтрование с осветлением пива чаще всего проводится в фильтрах-прессах с пластинами из хлопчатобумажно-асбестовой массы или диатомитовых установках с намывным фильтрующим слоем.

Розлив пива осуществляют в бочки, бутылки и банки. Важнейшим свойством пива является его стойкость. Помутнение пива вызывается биологическими и физико-химическими процессами. В целях стабилизации пива применяют пастеризацию. Наилучшие результаты получают при пастеризации пива в непрерывном потоке–в пластинчатом пастеризаторе. Пастеризационные аппараты для бутылочного пива бывают погружными, душевыми и комбинированными. Для предотвращения помутнения пастеризованного пива применяют следующие приемы: длительная выдержка (6–9 мес), выдержка пива при низких (0 °С) температурах, ввод в пиво защитных коллоидов и протеолитических ферментов, обработка бутылок 1%-й серной кислотой или 2%-м NaOH при 75...80 °С. Наилучший способ обеспечения стабильности пива – микрофильтрование, ультрафильтрование и обратный осмос с применением специальных мембран.

8.2. ЦЕЛИ ПРИМЕНЕНИЯ ФЕРМЕНТНЫХ ПРЕПАРАТОВ

И ТРЕБОВАНИЯ К НИМ

При производстве пива по обычной технологической схеме необходимые ферментные системы для подготовки зернового сырья и перевода экстрактивных веществ в растворимое состояние на стадии затирания образуются в процессе солодоращения.

Однако солодоращение как технический способ накопления ферментов с технико-экономической точки зрения имеет ряд существенных недостатков. Это в первую очередь неизбежная трата ценных составных частей ячменного зерна на дыхание и образование ростка (в среднем около 12 % сухого вещества зерна); большая продолжительность процесса во времени, связанная с длительностью замочки, проращивания ячменя и сушки солода (не менее 10–11 дней); громоздкость и трудоемкость производственных операций; потребность в больших производственных площадях и капиталовложениях. Затраты труда на производство солода составляют около 7 % от общих затрат по пивоварению в целом. Поэтому постоянно идет поиск более экономичных источников и способов получения необходимых ферментов.

Основными ферментами, образующимися в процессе солодоращения и имеющими наиболее существенное значение в технологии пивоварения, являются амилолитические, разжижающие и осахаривающие крахмал; протеолитические, расщепляющие белки ячменя до полипептидов различной молекулярной массы и свободных аминокислот; гемицеллюлазные, гидролизующие некрахмальные полисахариды типа гумми-веществ и гемицеллюлоз, растворяющие клеточные стенки эндосперма зерна, благодаря чему облегчается доступ амилолитических и протеолитических ферментов к соответствующим субстратам.

Каждый из перечисленных процессов должен пройти с определенной глубиной, чтобы обеспечить нормальное протекание фильтрации затора, брожения сусла, осветления и фильтрации пива, а также создание его определенных вкусовых и физико-химических свойств (пенообразование, прозрачность и стойкость при хранении).

Ферменты другого происхождения, предназначенные для замены ферментов солода, должны по характеру своего действия соответствовать последним и значительно превосходить их по активности, что позволит существенно уменьшить масштабы производства ферментных препаратов по сравнению с масштабами производства солода.

Усилиями отечественных ученых разработана технология, обеспечивающая возможность получения высококачественного пива с применением больших количеств несоложеного сырья и ферментов микробного происхождения.

При производстве светлых сортов пива замена 30–50 % солода несоложеным зерном наряду с применением ферментных препаратов позволяет достигнуть 3–5%-й экономии ячменя за счет исключения потерь при солодоращении; уменьшить нагрузку на производственные мощности существующих солодовен, за счет чего улучшается качество вырабатываемого солода; снизить себестоимость пива; устранить дефицит солода; значительно сократить капитальные затраты на строительство солодовен.

К ферментным препаратам, применяемым для переработки несоложеного сырья, предъявляют следующие требования:

- наличие α - и β-амилазы (или α-амилазы с высокой осахаривающей способностью), протеолитических и гемицеллюлазных ферментов. Протеазы должны быть как эндо-, так и экзотипа, чтобы при действии на белки ячменя в сусло переходили стойкорастворимые азотистые соединения, полипептиды и аминокислоты в количестве, обеспечивающем нормальную жизнедеятельность дрожжей, полноту вкуса пива и пенообразование. Гемицеллюлазные ферменты должны содержать β-глюканазы и пентозаназы эндо- и экзотипа, растворяющие клеточные стенки эндосперма ячменя и способствующие ускорению фильтрации сусла;

- наличие в препарате кислой фосфатазы для создания оптимального рН (5,5–5,7);

- термостабильность всех вводимых в процессе затирания ферментов (температура действия 45...75 °С);

- отсутствие отрицательного влияния ферментного препарата на вкус и аромат пива, его пенообразование и пеностойкость;

- применение очищенных ферментных препаратов;

- применение наряду с комплексными препаратами, содержащими все ферменты, необходимые для переработки несоложеного сырья с учетом его особенностей, препаратов специального назначения, содержащих исключительно или преимущественно один фермент, например, термостойкую α-амилазу или α-амилазу с высокой осахаривающей способностью, нейтральную термостабильную протеазу, β-глюканазу, ксиланазу и др. Такие ферментные препараты по мере надобности могут быть введены на любой стадии технологического процесса, в том числе при брожении или дображивании для их интенсификации.

8.3. БИОХИМИЧЕСКИЕ ПРЕВРАЩЕНИЯ ПОД ДЕЙСТВИЕМ

ФЕРМЕНТНЫХ ПРЕПАРАТОВ НА РАЗЛИЧНЫХ СТАДИЯХ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Целью затирания дробленого солода или смеси дробленых солода и несоложеного сырья является перевод в водный раствор максимального количества веществ. При смешивании дробленого солода или смеси дробленых солода и несоложеного сырья с водой происходит растворение части веществ, способных переходить в раствор без участия ферментов, и набухание веществ, находящихся в коллоидном состоянии. При этом из солода извлекаются 15–20% веществ, в том числе: Сахаров – 7,5–10%, белков и продуктов их гидролиза – 2,5–4, пентозанов – 1–1,5, из них ксилозы, арабинозы и пектина – 0,3–0,5, дубильных и горьких веществ – 0,4 % и почти все неорганические вещества и ферменты. В процессе затирания необходимо создать оптимальные температурные условия для действия ферментов. Поэтому предусматривают выдержку затора при температуре, наиболее благоприятной для действия пептидаз и гемицеллюлаз, выдержку для накопления мальтозы и выдержку для полного осахаривания крахмала.

При использовании большого количества несоложеных материалов (более 30 %) в затор вводят микробные ферментные препараты или их композиции и создают оптимальные условия для их действия.

Ферментативный гидролиз крахмала

Гидролиз крахмала осуществляется α- и β-амилазами, содержащимися в солоде, ячмене и микробных ферментных препаратах. В частности, ячмень обладает β-амилазной активностью, солод – α- и β-амилазными активностями; ферментные препараты содержат α-амилазы разжижающего и осахаривающего действия, β-амилазу, глюкоамилазу и мальтазу.

В процессе затирания крахмал проходит три стадии: клейстеризацию, разжижение и осахаривание. В присутствии амилаз температура клейстеризации значительно снижается. Если клейстеризация ячменного крахмала заканчивается при 75...80 °С, то в присутствии амилазы этот процесс проходит при 20 °С и идет одновременно с действием ферментов на крахмал; это обеспечивает разжижение как сырого, так и оклейстеризованного крахмала с последующим гидролизом его до мальтозы и декстринов. Разжижение оклейстеризованного крахмала с образованием большого количества декстринов проходит под действием α-амилазы. Причем из-за небольшой осахаривающей способности α-амилазы в результате ее действия образуется незначительное количество глюкозы.

Образование мальтозы происходит под действием β-амилазы. Для достижения полного и быстрого разжижения крахмала в заторе необходимо иметь солод или ферментные препараты, обладающие высокой активностью α-амилазы.

Обычно в заторе находятся обе амилазы, в результате чего процесс осахаривания начинается одновременно с разжижением.

α-Амилаза солода более устойчива к повышению температуры, чем β-амилаза, и при повышенных температурах образует большее количество декстринов. В то же время активность α-амилазы больше зависит от кислотности среды, чем активность β-амилазы.

При рН среды 3,3 и температуре 0 °С происходит почти полная инактивация α-амилазы, в то время как активность β-амилазы в тех же условиях сохраняется на достаточно высоком уровне. Действие α- и β-амилаз при рН < 2,3 и рН > 9,7 полностью прекращается.

При наиболее благоприятных условиях действия амилаз солода в среднем 85 % осахаривающей активности принадлежит β-амилазе и только 15 % – α-амилазе.

Амилолитические ферменты солода по характеру действия на крахмал (амилозу и амилопектин) существенно различаются. β-Амилаза гидролизует цепи глюкозных единиц как в амилозе, так и в амилопектине, начиная с нередуцирующих концов и постепенно отщепляя по две глюкозные единицы, образующие вместе молекулы мальтозы. Амилозу, не имеющую ответвлений, р-амилаза гидролизует полностью.

α-Амилаза как эндофермент действует беспорядочно, разрушая связи внутренних частей молекулы, в результате чего увеличивается число мест приложения β-амилазы.

Самостоятельно α-амилаза способна легко гидролизовать как амилозу, так и амилопектин, превращая их в низкомолекулярные декстрины с цепями, длина которых меньше 10 глюкозных единиц в количестве, достигающем 20 % количества мальтозы. В этом случае образуется некоторое количество глюкозы и мальтозы, так как α-амилаза действует беспорядочно с образованием агрегатов как из двух, так и из одного или трех остатков глюкозы.

Если при этом α-амилаза действует на амилозу длительное время, то она полностью превращает ее в мальтозу, мальтотриозу и небольшое количество глюкозы.

β-Амилаза способна гидролизовать мальтотетраозу и другие более высокомолекулярные полиглюкозиды, но мальтотриозу разрушить не может; это своего рода специфичность действия β-амилазы, которая может гидролизовать не менее чем четырехглюкозидный полимер.

Основным сахаром сусла является мальтоза, концентрация ее в сусле примерно в 20 раз больше, чем сахарозы. Из продуктов гидролиза крахмала, наряду с уже названными, в сусле содержатся разветвленные декстрины, следы изомальтозы и панозы, имеющие α-1,6-связи.

Под действием амилолитических и других ферментов солода в заторе накапливается дополнительное количество экстрактивных веществ.

Оптимальным пределом температур осахаривания следует считать 72...76°С. Концентрированные (по сухим веществам) заторы осахариваются хуже, чем менее концентрированные.

Оптимум действия амилаз с повышением температуры смещается в щелочную сторону. Чтобы получить в сусле максимальное количество мальтозы при температуре 63 °С, необходимо, чтобы рН затора был ниже 5,6; наиболее благоприятен для высоких выходов экстракта рН 5,1.

Предельные декстрины, образующиеся при действии α- и β-амилаз на амилопектин и ими не расщепляющиеся, гидролизуются содержащейся в солоде предельной декстриназой. Данный фермент, гидролизующий α-1,6-связи, превращает предельные декстрины в мальтозу, мальтотриозу, мальтотетраозу, в результате чего повышается конечная степень сбраживания сусла. В сусле не должно быть крахмала и декстринов, которые изменяют окраску раствора йода.

Ферментативный гидролиз других соединений

В ячмене и в значительно большей степени в свежепроросшем солоде содержится набор ферментов, гидролизующих некрахмальные полисахариды. Эндо- и экзо-β-1,3- и β-1,4-глюканазы и целлобиаза гидролизуют нерастворимый в воде β-глюкан ячменя до водорастворимых гумми-веществ разной молекулярной массы, целлобиозы и глюкозы. Гидролиз пентозанов происходит под действием арабинозидазы, эндо- и экзоксиланаз и ксилобиазы. Комплекс гемицеллюлазных ферментов солода благоприятствует гидролизу гемицеллюлоз и высвобождению крахмальных зерен, что усиливает действие на них амилолитических ферментов. Гидролиз крахмала благодаря действию гемицеллюлазных ферментов интенсифицируется, и сусло из такого солода не содержит избыточного количества высокомолекулярных несбраживаемых углеводов.

Гидролиз гемицеллюлоз зависит также от действия протеолитических ферментов на белок, с которым связаны эти вещества. В настоящее время установлено, что в составе структурных комплексов клеточных стенок эндосперма содержатся белки и некрахмальные полисахариды и что вначале происходит протеолиз, а затем уже цитолиз.

В процессе протеолиза участвуют протеазы ячменя, солода и используемых ферментных препаратов (Амилоризин, Амилосубтилин, Протосубтилин и Ксилоглюканофоетидин). При затирании без применения пептидаз микробных ферментных препаратов идет дальнейший гидролиз белковых веществ, но в меньшей степени, чем при солодоращении, так как часть пептидаз инактивируется при сушке солода. Если же применяются пептидазы микробных ферментных препаратов, то гидролиз белковых веществ значительно интенсифицируется.

В сусло переходит (при затирании без ферментных препаратов) около 35 % содержащегося в солоде белка. Из этого количества более 50 % находится в солоде в растворенном состоянии. Гидролиз белков при затирании имеет большое значение, поскольку полученные продукты гидролиза (полипептиды, пептиды и аминокислоты) увеличивают выход экстрактивных веществ в сусло, а аминокислоты необходимы для нормальной жизнедеятельности дрожжей при брожении и влияют на органолептические и физико-химические свойства пива.

Негидролизованные при солодоращении и затирании белки переходят в дробину. Оптимум температуры для гидролиза белковых веществ при затирании находится в пределах 45...50 °С, оптимальный рН 4,5–5.

Получение сусла при замене части солода несоложеным зерном

В нашей стране с солодом среднего качества без применения микробных ферментных препаратов рекомендуется использовать не более 25 % несоложеных материалов. Повышение количества несоложеных материалов, вносимых вместо солода, приводит к тому, что замедляется скорость фильтрования заторов и снижается содержание общего и аминокислотного азота в сусле и пиве.

В отечественной промышленности в качестве несоложеного сырья в основном используют пивоваренный ячмень II сорта и ячмень с пониженной способностью к прорастанию, а также кукурузную муку (до 30 %), рисовую сечку, пшеницу и крахмал.

Подкисление затора до рН 5,5–5,7 молочной кислотой улучшает условия действия ферментов, что позволяет сократить расход применяемых микробных ферментных препаратов.

В отечественной пивоваренной промышленности используют Амилосубтилин Г10Х (0,03 % массы сырья) и мультиэнзимную композицию МЭК-1 (0,025 % массы сырья), а также импортные препараты: Бирзим (Альфа, Альфа-бета, Пента, П-7 и др.) фирмы «Дёлер» (Германия), Церемикс 2XL, Термамил 120L, Ультрафло L фирмы «Новозаймс» (Дания).

Зависимость между количеством вносимых ферментных препаратов и несоложеного ячменя в заторе устанавливают экспериментально. При расчете количества вносимых в затор ферментных препаратов следует учитывать их влияние на разжижение и осахаривание затора, продолжительность фильтрования, вязкость сусла, степень использования экстракта сырья, химический состав сусла и пива, а также органолептические показатели готового продукта.

При замене ячменем 40 % солода для достижения в сусле высокого содержания редуцирующих Сахаров, как и в сусле из 15 % ячменя и 85 % солода, необходимо ввести в затор 0,005–0,007% Амилосубтилина Г20Х. Для достижения конечной степени сбраживания сусла, соответствующей контрольной, необходимо повысить дозу Амилосубтилина Г20Х до 0,01 %.

Для получения нормального белкового состава в сусле с 40% несоложеного ячменя необходимо внести или 0,005–0,008 % Амилосубтилина Г20Х, или жидкий препарат Бирзим П-7150 в дозе 200 см3/т солода либо 350–700 см3/т зернового сырья.

При работе с ферментными системами следует учитывать, что сырье, применяемое на разных предприятиях, значительно отличается по своим свойствам, поэтому в каждом отдельном случае следует производить корректировку количества вносимого препарата.

Необходимый уровень активности ферментов в заторе достигается при добавлении 0,025 % МЭК ПП-1, в состав которого входят Амилосубтилин, Протосубтилин и Амилоризин. Комплекс обладает активностью а-амилазы, эндо- и экзопептидаз, эндо- и экзоглюканаз. Экзопептидазы Амилоризина, имеющие оптимум в слабокислой среде, обеспечивают глубокий протеолиз сырья.

Помимо МЭК ПП-1 в пивоварении используют множество композиций ферментов для гидролиза несоложеного сырья. Обязательным является наличие α-амилазы, β-глюканазы и протеаз. В состав композиций входят ферментные препараты, проявляющие активность в слабокислой среде.

Совершенствование технологии пива из смешанного сырья идет по пути использования гемицеллюлазных ферментных препаратов. На их основе создаются МЭК с высокой активностью ферментов, расщепляющих некрахмальные полисахариды. В таких МЭК препараты с амилолитической и протеолитической активностью сочетают с гемицеллюлазами (Целловиридином, Ксилакомом, Целлокандином и др.), применение которых способствует сокращению продолжительности осахаривания заторов, снижению вязкости сусла, повышению скорости его фильтрации, выхода экстракта и конечной степени сбраживания.

Хорошие результаты получены при использовании комплекса Амилосубтилина Г20Х и Ксилакома в соотношении 1:1. При замене 40–50 % солода ячменем рекомендуют дозировку этого МЭК 0,025–0,09 % массы сырья. Затирание проводят одноотварочным способом. Для повышения содержания аминного азота в сусло вводят гидролизат пивных дрожжей. Сопоставление качества охмеленного сусла, полученного из 85 % солода и 15 % ячменя без ферментных препаратов (контроль) и из 50 % солода и 50 % ячменя с добавлением 0,04 % МЭК и 8 % гидролизата дрожжей, показало, что сусло опытного варианта не уступает контрольному, а по ряду показателей превосходит его.

Обработку Целловиридином Г20Х при замене 20–50 % солода ячменем проводят в дозировке 0,05 % массы несоложеного ячменя (при активности препарата 1000 ед/г) в сочетании с амилолитическими ферментными препаратами (Амилосубтилином Г10Х или Амилоризином П10Х) в дозировке 0,005–0,01 % общей массы зерна.

Гемицеллюлазные ферментные препараты эффективны при переработке некондиционных солодов с низкой степенью растворения. Сусло из некондиционного солода имеет повышенную вязкость и трудно фильтруется.

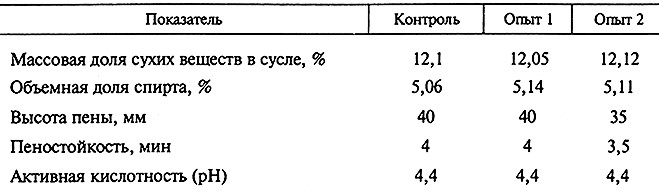

Проводились исследования по применению повышенных количеств несоложеного сырья (30–50 % ячменя) или солода второго класса с использованием ферментных препаратов Родия ТА (амилолитический) и β-глюканаза 200L (гемицеллюлазный) для получения светлого пива (12 %). В качестве контроля использовали сусло из 100 % сухого светлого солода высокого качества (табл. 8.1).

Таблица 8.1. Изменение качественных показателей пива, приготовленного

с одновременным применением ферментных препаратов Родия ТА и β-глюканаза 200L

В опыте 1 (30 % ячменя) и 2 (40 % ячменя) затирание производили одноотварочным способом. При начальной температуре 52 °С в отварку вносили ферментный препарат β-глюканаза 200L из расчета 0,25 дм3/г ячменя. При температуре 63 °С вносили ферментный препарат Родия ТА из расчета 0,25 дм3/т.

Опытный образец 1 по всем показателям не уступал контролю и соответствовал ГОСТ Р 51174–98.

По результатам производственных испытаний и дегустации рекомендуют следующие технологические режимы затирания солода второго класса, дозы и время введения ферментных препаратов Родия ТА и β-глюканаза 200L в затор:

- гемицеллюлазная пауза при температуре 40 °С – 20 мин, белковая пауза при температуре 52 °С – 30 мин, мальтозная пауза при температуре 63 °С – 30 мин, полное осахаривание при температуре 70 °С;

- дозы ферментных препаратов Родия ТА и β-глюканаза 200L, вносимых в затор при использовании 100 % солода второго класса, по 0,25 дм3/т при температуре 52 °С.

Охмеленное сусло перед засевом дрожжей не обладает ферментативной активностью. На стадии главного брожения необходимо создать условия для активного размножения дрожжей, их высокой бродильной активности, для расщепления высокомолекулярных коллоидов (белков, глюканов), выделяющихся в среду в процессе жизнедеятельности и автолиза дрожжевых клеток. При внесении в сусло препаратов с протеолитической активностью происходит его обогащение свободными аминокислотами, что приводит к увеличению скорости роста молодых клеток и отмирания старых. Снижение концентрации высокомолекулярных коллоидов увеличивает коллоидную стойкость пива.

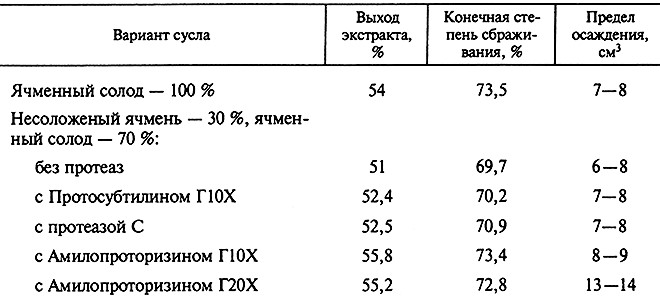

Интенсификация процесса, увеличение выхода и качества пива возможны при использовании ферментных препаратов Амилопроторизина Г10Х и Г20Х. При добавлении ферментного препарата в количестве 10 г/т исходного сырья в последние замочные воды повышается качество солода, увеличивается белковое растворение на 5 %, повышается степень растворения эндосперма зерна на 2,1 %, а длительность осахаривания снижается при этом в 2 раза.

Эффективно использование Амилопроторизина при получении пивного сусла. В варках, где использовался Амилопроторизин, длительность осахаривания затора сокращалась на 10–20 мин, повышалась прозрачность сусла, вязкость снижалась на 7,5–11,3 %, конечная степень сбраживания увеличивалась на 2,7–3,7% по сравнению с контролем. Выход экстракта увеличивается на 4–4,8 %, что особенно важно при переработке солодов с недостаточной степенью растворения и при использовании повышенных количеств несоложеного ячменя (табл. 8.2).

Таблица 8.2. Технико-химические показатели применения препаратов протеаз в производстве пива

Отечественное пивоваренное сырье существенно отличается от зарубежного, что необходимо учитывать при использовании импортных ферментных препаратов.

Исследование ферментных препаратов, широко рекомендуемых для пивоварения, – Церемикс 2XL; Термамил 120L; Ультрафло L (фирмы «Новозаймс», Дания) – в опытах с 30–50 % несоложеного ячменя показало, что увеличение содержания несоложеного ячменя при применении ферментных препаратов не влечет за собой появление белково-коллоидного помутнения. Происходит лишь повышение вязкости сусла по сравнению с контролем при введении 50 % ячменя в затор, причем она значительно меньше при использовании препарата Церемикс 2XL, чем при введении других ферментных препаратов. Использование 50 % несоложеного сырья является предельной величиной, так как во вкусе уже отмечаются легкие, не характерные для солодового пива тона.

Конечная степень сбраживания со всеми испытанными препаратами значительно ниже, чем в контрольных вариантах, но абсолютные единицы показателей соответствуют существующим в России нормам.

Для получения пива из солода с 30 % кукурузной крупы рекомендуется использование мультиэнзимной композиции, состоящей из препаратов Термамил 120L (0,04–0,05 %) и Ультрафло L (0,02 %), что позволяет получить пиво хорошего качества, отвечающее вкусам потребителей.

Разработана ресурсосберегающая технология пива с использованием в качестве частичного заменителя солода ферментативно обогащенной молочной творожной сыворотки – биологически ценного вторичного продукта молочной промышленности.

Гидролиз лактозы молочной сыворотки проводится 0,03 – 0,035 % ферментного препарата Лактоканесцин Г20Х с активностью β-галактозидазы 1600–1800 ед/г (рН 4,5–5, температура 45...50 °С, продолжительность гидролиза 3 ч). В этих условиях степень гидролиза молочной сыворотки достигает 65,5 %.

Приготовление пивного сусла с использованием на стадии затирания вместо воды до 50 % подработанной молочной сыворотки способствует сокращению продолжительности фильтрации заторов на 22 % по сравнению с контролем; расход солода сокращается в среднем на 12–15%за счет использования экстрактивных веществ молочной сыворотки при достаточно высоком качестве получаемого пива.

8.4. ПРИМЕНЕНИЕ ФЕРМЕНТНЫХ ПРЕПАРАТОВ

ДЛЯ ПОВЫШЕНИЯ СТОЙКОСТИ ПИВА

Стойкость пива при хранении – один из важных показателей его качества. Она определяется временем (в сутках), в течение которого разлитое пиво остается прозрачным.

Различают биологическую стойкость, характеризующую устойчивость пива к помутнению и появлению осадка в результате размножения дрожжей и других микроорганизмов, и белково-коллоидную, нарушение которой проявляется в образовании небиологического помутнения как в непастеризованном, так и в пастеризованном пиве.

Поэтому стабилизация пива – основная задача заключительного этапа пивоварения. В основе коллоидных помутнений пива при охлаждении лежит образование комплекса нейтральных полисахаридов, белков, полифенолов и ионов поливалентных металлов. Доля углеводов, в основном в виде глюкана, в коллоидных частицах мути составляет до 80 %. В белковый комплекс частиц входят β-глобулин, альбумин и гордеин ячменя. В глобулине много серосодержащих аминокислот (9,4 % суммы цистеина и цистина и 3,2 % метионина), что способствует образованию перекрестных дисульфидных связей между белками. В частицах мути находят 16 видов шел очно-земельных и тяжелых металлов. Зольность коллоидного осадка обычно составляет 0,7–3,3 %, но может достигать 14%. Металлы участвуют в образовании комплексов белков и дубильных кислот, катализируют окисление дубильных веществ, предшествующее их полимеризации. Существенный вклад в скрепление коллоидных частиц вносит образование водородных связей между гидроксильными группами полифенолов и кислородными атомами карбонильных групп белков. Основной путь укрупнения коллоидных частиц – окислительная полимеризация полифенолов в присутствии растворенного кислорода.

Для повышения стойкости пива кроме общеизвестных приемов (переработка качественного сырья, строгое соблюдение технологических и санитарных режимов производства на всех его стадиях и др.) предложены физико-химические (в основном адсорбционные) и ферментативные способы.

Имеются сведения о том, что все испытанные стабилизаторы оказывают отрицательное влияние на пеностойкость пива, поэтому одновременно требуется применение и стабилизаторов пены.

Для предотвращения коллоидного помутнения пива необходимо гидролизовать полимеры, входящие в состав коллоидных частиц. Большинство ферментативных способов стабилизации основано на применении протеолитических ферментов, т.е. на расщеплении белковой составляющей коллоидных частиц. Наряду с этим используются препараты амилаз, глюканаз, целлюлаз. За рубежом в качестве протеазы широко применяют папаин, на основе которого созданы различные коммерческие препараты для стабилизации пива. Помимо папаина применяется бромелаин, фицин, пепсин. В отечественной практике пиво стабилизируют с помощью микробных ферментных препаратов

Протосубтилина, Амилоризина, Пектофоетидина, Целлолигнорина, Берзина П-7.

Для стабилизации пива используют как индивидуальные ферментные препараты, так и мультиэнзимные композиции.

В отечественной практике обрабатывают как пиво, так и сусло. Обработка сусла позволяет избежать нежелательных последствий внесения обсемененных препаратов, а также сочетать эффекты стабилизации пива и интенсификации жизнедеятельности дрожжей за счет действия протеолитических ферментов. Ферментные препараты, внесенные в охмеленное сусло при температуре 30...40 °С, действуют в процессе охлаждения сусла до температуры брожения.

Установлено эффективное воздействие препаратов Амилопроторизина Г10Х и Г20Х на высокомолекулярные полимеры сусла и молодого пива, что создает перспективу их применения для повышения коллоидной стойкости пастеризованного и стабилизированного светлого пива. Использование этих препаратов позволяет получать пиво с меньшей вязкостью, более глубоко выброженное, с высоким содержанием спирта и меньшим содержанием высокомолекулярных белковых веществ. При этом лучшее пиво по вкусу, качеству пены и осветлению получается при использовании Амилопроторизина Г20Х, обладающего высокой протеолитической активностью.

Для повышения стойкости светлого пива возможно применение Протосубтилина. Оптимальные условия введения препарата в охмеленное сусло – температура 30 °С, дозировка препарата 2г/гл (активность препарата 100ед/г), длительность обработки 10–40 мин. В готовом пиве снижается содержание белковой фракции А (по Лундину), а стойкость после пастеризации составила 42–46 сут. против 20 сут. в контроле.

При действии препаратов с активностью кислых экзопротеаз в сусле образуются свободные аминокислоты, что тормозит синтез дрожжами разветвленных аминокислот – предшественников высших спиртов и диацетила. В результате обработки сусла препаратами Пектофоетидин П10Х, Целлолигнорин П10Х содержание высших спиртов в готовом пиве снижается на 6–7 %. Этого не происходит, если обработку проводят на стадии дображивания пива.

Для повышения коллоидной стойкости светлого пива возможно применение композиции из препаратов Пектофоетидин П10Х и Целлолигнорин П10Х, вносимой в сусло при температуре 40 °С, в концентрации 2 г/гл, в диапазоне соотношений от 3:1 до 1:1 при длительности обработки 20 мин. В результате ферментативной обработки содержание высокомолекулярных азотистых веществ в сусле снижается на 35 %, полисахаридов – на 34 %. Стойкость готового пива увеличивается с 1 до 9 мес.

Определенный интерес для пивоварения представляет отечественный препарат Коллагеназа, выделяемый из гепатопанкреаса крабов в виде водного экстракта, не обладающий амилолитичес- кой и осахаривающей способностями. Коллагеназа обладает высокой коагулирующей способностью, образует макромолекулярные комплексы с белками пива и остаточными дрожжами, что усиливает эффект стабилизации.

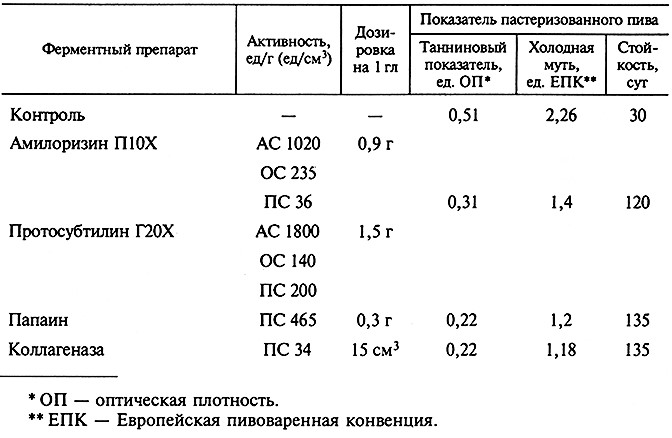

Сопоставляли действие Коллагеназы, папаина и комплекса Амилоризин П10Х – Протосубтилин Г20Х на стойкость пива «Хамовническое». Первые два препарата вносили на стадии дображивания, а ферментный комплекс – в начале брожения. По характеру действия Коллагеназа сопоставима с папаином, взятым в невысокой дозировке по протеолитической активности (соответственно 510 и 140 ед/гл). При обработке Коллагеназой белковая фракция А (по Лундину) снизилась на 30 %, стойкость готового пива увеличилась с 30 до 135 сут. (табл. 8.3).

Таблица 8.3. Влияние обработки ферментными препаратами на стойкость пива «Хамовническое»

Наиболее стабильное пиво получают, применяя, комплекс ферментов, гидролизующих азотистые, гумми-вещества, декстрины, полифенолы и антоцианогены в сочетании с аскорбиновой кислотой или глюкозооксидазой, дополнительно предохраняющими готовое пиво от воздействия кислорода воздуха.

Повышение эффекта стабилизации достигается при дополнительной обработке пива сорбентами, связывающими полифенолы. В качестве сорбентов используют сильноосновные аниониты на основе полистирола, например АВ-17-П, с помощью которого из сусла и пива можно избирательно удалить 20–40 % общего количества полифенолов, практически не изменяя содержания других компонентов. Удаление полифенолов оказывает благотворное влияние на жизнедеятельность дрожжей, ферментативную активность, скорость сбраживания сусла.

Для стабилизации пива от помутнений микробиологического происхождения могут быть также использованы ферментные препараты. Повышение биологической стойкости возможно за счет лизиса бактериальной и дрожжевой микрофлоры пива. Для этой цели пригодны препараты литических ферментов широкого спектра действия, прежде всего литические экзопротеазы, которые проявляют активность в отношении клеток грамположительных и грамотрицательных бактерий, дрожжей и других групп микроорганизмов. Универсальность литических экзопротеаз основана на том, что они воздействуют на белковые компоненты, присутствующие в клеточных стенках микроорганизмов всех таксономических групп. В качестве препарата литических экзопротеаз может быть рекомендован Лизосубтилин или его иммобилизованная форма – Фермосорб. Препараты протеаз общего типа, такие, как Протосубтилин, Проторизин, папаин, пепсин и др., также способны вызывать лизис микроорганизмов, хотя и в меньшей степени. Протеазы активируют автолиз микроорганизмов, что в условиях лимитации роста приводит к снижению их численности. Поэтому применение протеаз для стабилизации пива от коллоидных помутнений одновременно повышает и его биологическую стойкость.

Перспективно использование в пивоварении, в частности для стабилизации пива, нерастворимых иммобилизованных ферментов. К их преимуществам следует отнести легкость выделения из реакционной смеси фильтрацией или центрифугированием и возможность многократного использования, например в качестве наполнителя колонны, через которую протекает пиво, в непрерывном потоке.

Несмотря на определенные успехи, достигнутые при применении ферментных препаратов как улучшителей биологической стойкости пива, в дальнейшем предстоит совершенствование способов ферментативной обработки пива, возможно, путем сочетания их с адсорбционными методами. Исследования в этом направлении продолжаются. Однако следует иметь в виду, что для эффективности действия любых стабилизаторов и получения качественного пива с высокой стойкостью обязательным условием является строгое соблюдение технологии и санитарного режима производства.

8.5. ИСПОЛЬЗОВАНИЕ ФЕРМЕНТНЫХ ПРЕПАРАТОВ

ПРИ ПРОИЗВОДСТВЕ КВАСА

Промышленностью производится широкий ассортимент квасов и напитков из хлебного сырья. По технологическим приемам, которые в значительной степени определяют состав конечного продукта, квасы можно разделить на две группы: квасы, получаемые с использованием процесса брожения, и квасы и напитки, получаемые купажированием. Наибольшим спросом пользуются квасы, получаемые путем брожения, в частности квас хлебный.

Традиционным сырьем, обусловливающим специфические вкус и аромат концентрата квасного сусла и кваса, является рожь. На заводах безалкогольных напитков квасное сусло получают либо настойным способом из квасных ржаных хлебцев или из сухого кваса, настойным или рациональным способом из ржаной муки, ржаного и ячменного солодов, либо более распространенным способом – из концентрата квасного сусла. Повышенное содержание во ржи некрахмальных полисахаридов, особенно гумми- веществ, осложняет переработку заторов, приготовленных из повышенных количеств несоложеной ржи. Поэтому использование ферментных препаратов, активно гидролизующих некрахмальные полисахариды ржи, с целью введения их в состав мультиэнзимной композиции имеет для квасоварения большое практическое значение.

В МГУПП разработана интенсивная технология концентрата квасного сусла с использованием 70–90 % несоложеного сырья и 10–30% ржаного ферментированного солода. В качестве осахаривающих средств предложена мультиэнзимная композиция, состоящая из Амилоризина П10Х, Ксилоглюканофоетидина П10Х и Амилосубтилина Г10Х в соотношении 1:2,5:5, позволяющая эффективно использовать до 90 % несоложеного сырья. При переработке этого количества несоложеных зернопродуктов в затор вносят МЭК в количестве 0,17–0,18 % массы засыпи. Время затирания при этом сокращается на 12,5 % по сравнению с затрачиваемым при использовании режима, предусматривающего внесение 50 % солода без ферментных препаратов. Целесообразно совмещение стадий осахаривания и концентрирования квасного сусла, для чего в него перед упариванием вносят Амилоризин П10Х в количестве 0,01 % массы сухих веществ сусла. В этом случае при температуре 55...60 °С в течение времени, необходимого для сгущения сусла до содержания сухих веществ 70 %, гарантированно проходит его осахаривание. Данный технологический прием позволяет повысить в концентрированном сусле содержание редуцирующих Сахаров на 18 %, α-аминного азота – на 22 %.

Для увеличения степени использования экстрактивных веществ зернового сырья, а также сокращения времени фильтрации затора и промывания дробины целесообразно проведение этих стадий при температуре 90...95 °С. При этом выход экстракта увеличивается в среднем на 0,7 %, а время фильтрации сокращается на 15-20%.

Установлено, что при гидролизе слизистых веществ ржи Ксилоглюканофоетидином П10Х образуется наибольшее количество Сахаров – предшественников ароматобразующих соединений.

Концентрат квасного сусла, приготовленный по разработанной технологии, отвечает требованиям нормативно-технической документации и не уступает по своим физико-химическим показателям образцу, полученному с использованием 50 % солода.