Качество продукта, обезвоженного методом сублимации, тем выше, чем больше доля воды, испаряемой из твердого состояния. Но количество воды в твердом состоянии зависит от температуры продукта в период сушки. Так, при температуре около -1,5 0С вымерзает лишь 30 % влаги продукта, а при -15 0С более 85 %. Последней температуре отвечает давление насыщенного пара 1,24 мм рт. ст. Экспериментально установлено, что для сохранения хорошей структуры продукта и равномерного распределения растворимых составных частей по всему его объему необходимо вымораживать 80-90 % воды. Поэтому сублимационную сушку ведут при давлениях 1 мм рт. ст. или ниже. При этих условиях лишь небольшая часть воды (около 10-20 % ее общего количества), которая не вымерзает, и испаряется, не будучи превращенной в лед. Это наиболее прочно связанная влага, которая удаляется при плюсовых температурах.

Если методом сублимации сушить продукт без предварительного вымораживания влаги, то по достижении достаточно низких значений давления температура продукта достигает криоскопической точки и начинается вымерзание влаги в процессе сушки. Происходит самозамораживание продукта, которое несколько упрощает технологический процесс и удешевляет его. Но в период самозамораживания 10-15 % влаги удаляется из жидкого состояния, вследствие чего частично утрачиваются преимущества сублимационной сушки: теряется часть компонентов, влияющих на аромат и вкус, ухудшается гидратация при обводнении. Поэтому мясопродукты рекомендуется сушить после их предварительного замораживания.

Скорость сублимационной сушки определяется интенсивностью внутреннего и внешнего переноса влаги. Но механизм переноса влаги имеет некоторые отличия. Испарение влаги внутри продукта происходит на гранях кристаллов, внутренний перенос влаги проходит по капиллярам и каналам через обезвоживаемый слой продукта, толщина которого растет по мере обезвоживания образца. Движущей силой внутреннего переноса является разность парциальных давлений водяного пара, а сопротивление переносу определяется диаметром и длиной каналов. При этом длина последних возрастает по мере углубления зоны испарения. В этих условиях решающее значение имеет режим течения парогазовой смеси в каналах. При диффузионном, т. е. вязкостном, режиме течения скорость его резко снижается в результате взаимного соударения движущихся молекул. Но если длина свободного (без столкновения) пробега молекул больше диаметра капилляров, молекулы перемещаются на всем пути без соударений, в виде молекулярного пучка со средней скоростью, полученной ими в момент отрыва от кристаллов. Течение приобретает эффузионный характер. Диаметр большинства капилляров лежит в границах 10-5-10-3 см. Длина свободного пробега молекул зависит от степени расширения объема паров или газов, т. е. от величины их давления. При давлениях 0,01-1,0 мм рт., ст. длина свободного пробега молекул водяного пара составляет соответственно 0,32 и 0,0032 см. Таким образом, сушка при давлениях ниже 1 мм рт. ст. обеспечивает внутри образца эффузионный режим течения большей части удаляемого пара.

Так как по мере испарения влаги зона сублимации углубляется, и сопротивление внутреннему переносу растет, скорость сублимации падает. При этом обезвоженный слой, в котором возгонка льда заканчивается, нагревается до температур выше температуры сублимации. К концу сушки, когда удаляется наиболее прочно связанная влага, температура образца повышается до максимальной, а скорость обезвоживания резко падает.

Внешний перенос водяных паров происходит при диффузионном режиме течения. Его движущей силой является разность парциальных давлений водяного пара на поверхности образца и в окружающей среде. Это последнее зависит от скорости эвакуации пара из объема сушилки. При тех давлениях, которыми пользуются при сублимационной сушке, испарение влаги сопровождается резким увеличением ее объема (в миллион и более раз). Это делает эвакуацию водяного пара механическим путем (т. е. насосом) технически трудно осуществимой. Поэтому испаряющуюся влагу конденсируют, а насосом удаляют только неконденсирующиеся газы и небольшую часть несконденсировавшихся водяных паров. При такой технике движущей силой переноса на пути от поверхности продукта к поверхности конденсации будет разность парциальных давлений водяного пара или разность температур для этих поверхностей.

С учетом особенностей внутреннего и внешнего переноса влаги интенсивность сублимационной сушки может быть выражена уравнением (2.7).

Коэффициент сушки зависит: от структуры и свойств продукта, толщины образца и соотношения его поверхности к объему; общего давления в системе и парциального давления в ней воздуха; способа и интенсивности теплоподвода к материалу; величины гидравлического сопротивления на пути движения пара от поверхности сублимации к поверхности конденсации.

При прочих равных условиях интенсивность сушки может быть увеличена либо повышением температуры материала, либо понижением температуры конденсации. В большинстве случаев сублимационную сушку ведут, придерживаясь так называемого оптимально-рентабельного режима в период собственно сублимации: температура сублимации -10-20 0С, температура конденсации -30-40 0С. Температуру поверхности образца на заключительном этапе сушки поддерживают на уровне, безопасном для его качества. Так как интенсивность испарения влаги из материала на этом этапе зависит главным образом от интенсивности подвода тепла в зону испарения и перемещения образующегося пара сквозь высохший слой к поверхности материала, продолжительность процесса в значительной мере определяется толщиной продукта.

Теплоподвод. В процессе сушки в зону парообразования необходимо подводить тепло в количествах, эквивалентных теплоте, отнимаемой от продукта испарением влаги. Недостаток теплоподвода снижает скорость сушки, избыток - влечет размораживание продукта и пригорание поверхностных слоев.

При кондуктивном нагреве, получившем наиболее широкое распространение в практике, продукт помещают на противни, устанавливаемые на полых металлических полках. Внутри полок циркулирует теплоноситель. Тепло в зону испарения поступает с небольшой скоростью, так как в теплообмене участвует только та часть продукта, которая контактирует с греющей поверхностью, а теплопроводность высохшего слоя весьма незначительна. Из-за опасности перегрева продукта температура теплоносителей в плитах невысока (40-50 0С). Продолжительность сушки кусочков мяса толщиной 12-15 мм составляет 15-20 ч.

Кондуктивный теплоподвод может быть интенсифицирован увеличением площади контакта продукта с греющей поверхностью. Для этого продукт помещают между двумя сетками, которые расположены между нагревательными плитами. Плотность контактов обеспечивается прижатием плит к продукту. Тепло передается продукту с двух сторон через материал сеток. Температура теплоносителя в подобных установках может быть значительно более высокой (в начале процесса до 140 0С). Длительность сушки продукта сокращается примерно вдвое.

Наиболее перспективным методом теплоподвода при сублимационной сушке оказался нагрев теплоизлучением. Эффективность такого нагрева объясняется тем, что энергия воспринимается всей облучаемой поверхностью материала, и излучение проникает на некоторую глубину в его толщу. Установлено также, что инфракрасные лучи, воздействуя на материал, ускоряют процесс выделения из него воды. Так как проницаемость большинства материалов увеличивается с уменьшением длины волн, предпочтительны высокотемпературные лучистые нагреватели. На опытно-промышленной установке Ленинградского мясокомбината, нагреватели выполнены из цилиндрических электроламп, обеспечивающих коротковолновый лучистый энергоподвод к материалу с двух сторон. При таком теплоподводе длительность сушки кусков мяса толщиной 10-12 см составляет 6-8 ч.

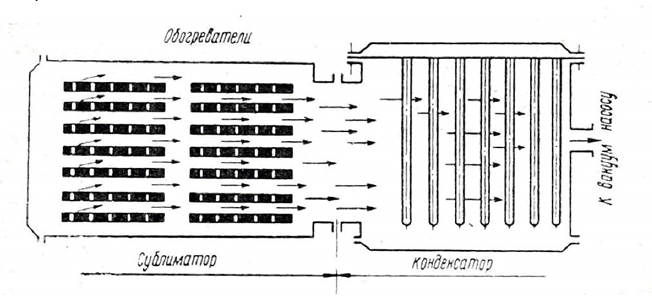

Технические средства. Сублимационная сушильная установка представляет собою герметизированную систему, состоящую из следующих основных элементов: сушильной камеры (сублиматора), конденсатора, вакуум-насоса, нагревателя, контрольно-измерительной аппаратуры.

Сублиматор может иметь цилиндрическую или прямоугольную форму. В большинстве случаев сублиматор снабжен нагревателями в виде плит, на которых размещаются противни с продуктом. Но при таком устройстве нагревателей затруднена механизация загрузки и выгрузки сырья и поддержание санитарного режима. На Ленинградском мясокомбинате нагреватели смонтированы на тележке, которая одновременно несет на себе противни с продуктом. Тележка вводится в сублиматор на катках. Наряду с сублимационными камерами периодического действия существуют камеры поточно-циклического действия, которые отличаются большой длиной и наличием герметизирующих шлюзов. Продукт вводится в камеру на тележках.

Выделяемые в процессе сушки пары воды непрерывно удаляются из рабочего объема установки путем их конденсации (вымораживания) на охлаждаемой поверхности или откачки с помощью пароэжекторных насосов. В промышленной практике наиболее распространен первый способ. Для охлаждения поверхности конденсаторов до температуры -30-40 0С применяют в основном двухступенчатые аммиачные и фреоновые холодильные машины. В установках, снабженных конденсаторами, неконденсируемые газы удаляются с помощью вакуум-насосов.

На продолжительность процесса сушки оказывает существенное влияние взаиморасположение сублиматора и конденсатора. Проводимость вакуум-коммуникации значительно уменьшается с увеличением длины и уменьшением диаметра трубопровода. Поэтому в современных установках длина соединительных трубопроводов минимальна. В опытно-промышленной установке Ленинградского мясокомбината сублиматор и конденсатор объединены в один блок (рис. 2.9)

Зарубежные фирмы в промышленных сублимационных установках используют четырех - и шестиступенчатые пароэжекторные насосы. Для создания глубокого вакуума этим способом необходимо давление пара 9-10 ат.

Рис.2.9. Схема сублимационной сушилки