Обезжиривание, мацерация и золка сырья, а также извлечение желатина или клея из сырья связаны с диффузионным обменом между обрабатываемым материалом и технологическим агентом (горячей водой или химическим реагентом). Процесс обменной диффузии между твердым материалом и окружающей его жидкостью складывается из трех фаз: обменной диффузии между поверхностью материала и окружающей жидкостью, диффузионно-осмотического процесса внутри материала и выравнивания концентрации диффундирующих веществ в окружающей среде.

Интенсивность переноса веществ внутри материала наименьшая, так как он осложняется рядом побочных явлений: осмосом, адсорбцией, капиллярностью. Поэтому продолжительность диффузионных процессов внутри образца определяется его толщиной.

Интенсивность обменной диффузии между окружающей жидкостью и материалом зависит от поверхности раздела твердой и жидкой фаз. Поэтому продолжительность процессов, связанных с внешним переносом, зависит от удельной поверхности раздела фаз, т. е. от размеров частиц.

Следовательно, чем меньше размеры образца, тем меньше продолжительность процесса. Но существующие технологические приемы обработки сырья не позволяют в полной мере реализовать это теоретическое положение вследствие ряда возникающих при этом осложнений: слеживания обрабатываемого материала, сложности отделения твердой фазы от жидкой, а отсюда потерь сырья. Кроме того, до сих пор еще неясно влияние высокой степени измельчения сырья на качество получаемой продукции. Поэтому в технологической практике сырье измельчают до размеров, которые позволяют в наибольшей степени сократить продолжительность диффузионных процессов и избежать при этом указанных осложнений. Измельчение сырья увеличивает также коэффициент использования рабочей емкости аппаратуры, а в некоторых случаях облегчает транспортировку обрабатываемого материала по трубам.

Поступающую в производство кость, исключая перешиб, решетку и роговой стержень перед обезжириванием дробят на дробильных машинах до размеров 20-50 мм. Роговой стержень распиливают дисковой пилой на куски размером до 100 мм.

Для дробления кости пригодны дробилки различного типа: молотковые, вальцовые, гребенчатые. Наиболее подходящей является двухвальная костедробильная машина КД-0,5. В этой машине спарены две дробилки, одна из которых расположена над другой. Верхняя ломает кость, нижняя дробит ее до размеров 25-50 мм.

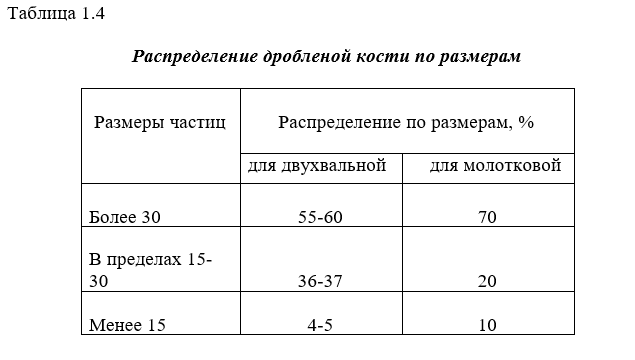

В табл. 1.4 приведены данные о распределении дробленой кости по размерам для двухвальной и молотковой дробилок.

Мягкое сырье перед измельчением иногда требует некоторой подготовки: замороженное нужно разморозить, консервированное— отмочить и промыть, сухое — размочить. Во время отмачивания и размачивания из сырья удаляются консервирующие вещества, загрязнения и часть растворимых белков (альбуминов, глобулинов, муцинов). Одновременно сырье набухает. Консервированное сырье отмачивают несколько часов, сухое размачивают в течение двух-трех суток. Отмоченное или оттаявшее сырье измельчают на волчке или дисковой резательной машине (в последнем случае отмочка не нужна). При измельчении на волчке пользуются выходной решеткой с диаметром отверстий не менее 50 мм. Очень удобен и экономичен волчок с видоизмененным режущим механизмом, состоящим из ножа ромбовидной формы в два лезвия и двух решеток, одной с большими трапециевидными отверстиями, другой с круглыми диаметром 30 до 35 мм. Нормальный размер кусков 50-80 мм.

При необходимости мягкое сырье после отмачивания и измельчения промывают в мездромойках, моечных барабанах или чанах. Промывку ведут до тех пор, пока в отходящей воде не будет загрязнений.