Величина прилипания сгустка и тип его расслаивания с поверхностью пластины обусловлены главным образом двумя основными факторами: адгезией, т. е. прочностью прилипания сгустка к пластине, и когезией, г. е. прочностью самого сгустка.

Величина адгезии сычужного сгустка зависит от материала пластины и состояния поверхности адгезии. Прилипание сычужного сгустка к различным материалам происходит различно.

Опыты показали, что ряд материалов по уменьшению прочности прилипания к ним сычужного сгустка можно расположить в следующем порядке: стекло, алюминий, платина, нержавеющая сталь, белая жесть, медь, никель. В этом ряду медь и никель занимают особое положение. Во всех случаях прочность прилипания незначительна, а характер расслаивания соприкасающихся поверхностей пластины и сгустка — чисто адгезионный.

Состояние поверхности оказывает значительное влияние на величину прилипания сгустка. Полировка, например, уменьшает прилипание, однако увеличение микроповерхности пластины не увеличило прилипания, как это следовало ожидать, а уменьшило. Этот эффект объясняется усилением капиллярной конденсации в порах пластины, что приводит к ускорению процесса синерезиса сгустка на границе раздела соприкасающихся фаз и следовательно, к ослаблению прилипания сгустка.

Наряду с перечисленными факторами адгезия сычужного сгустка определяется в значительной степени его структурномеханическими свойствами. Как правило, прочность прилипания сычужного сгустка к пластине меняется одновременно и аналогично с изменением его прочности.

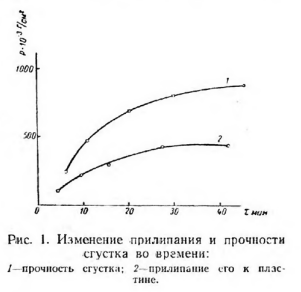

Состояние сычужного сгустка не является устойчивым и сопровождается непрерывным изменением его во времени, сближением его структурных элементов, что приводит к увеличению прочности сгустка, а в дальнейшем к синерезису. Поэтому время взаимодействия сгустка с различными поверхностями существенно изменяет прочность его прилипания. Как видно из рис. 1, изменение прочности сычужного сгустка (определяемой по предельному напряжению вырывания пластины при обеспечении когезионного типа расслаивания фаз) и изменение прочности прилипания его к нержавеющей стали представляют аналогичную картину. Разница заключается лишь в том, что прочность сычужного сгустка повышается непрерывно, а прочность прилипания увеличивается до какого-то предельного значения (определяемого, очевидно ,числом активных центров на материале пластины).

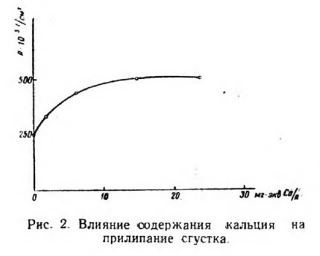

С целью изучения влияния концентрации кальциевых солей на прочность прилипания сычужного сгустка, соприкасающегося с пластиной какое-то определенное время, использовались образцы молока, содержащие кальций соответственно 2,5; 6,4; 15,7 и 25,2 мг-экв/л молока. Во всех случаях в молоко вносили одинаковое количество сычужного фермента. Из графика, построенного на основании полученных данных (рис. 2), видно, что с увеличением концентрации кальция прочность прилипания сгустка стремится к какому-то предельному значению.

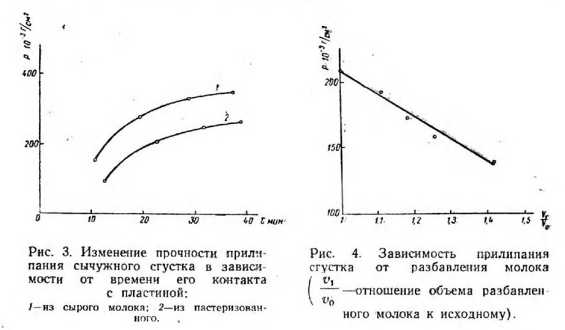

Наряду с этим, уменьшение концентрации кальциевых и фосфорнокислых солей и изменение белков, например в случае пастеризации молока, приводит, как известно, к ослаблению прочности сгустка и, как показали наши исследования, к снижению прочности прилипания. Данные, выраженные в виде двух кривых на рис. 3, позволяют сделать вывод, что изменение прилипания сычужного сгустка из сырого и пастеризованного молока во времени одинаково, но прочность прилипания сычужного сгустка из сырого молока выше во всех случаях.

Уменьшение концентрации составных частей молока также ведет к ослаблению структуры сычужного сгустка и уменьшению его прилипания. Из рис. 4 видно, что разбавление молока и прочность прилипания сгустка находятся в обратно пропорциональном соотношении по крайней мере до разбавления в 1,4 раза.

При исследовании прилипания сгустка к электрически заряженным металлическим поверхностям иопользозали прибор Вейлера-Ребиндера, в котором вырываемая из сгустка пластина служила одновременно и электродом. В опыте, применяли пластины из алюминия, нержавеющей стали и платины.

В каждом определении к 200 мл цельного молока добавляли сычужный фермент в количестве, обеспечивающем свертывание молока в течение 3 мин. Электрический ток пропускали спустя 30 сек. после внесения сычужного фермента и через 1 мин. выключали. Увеличение плотности электрического тока достигалось за счет увеличения напряжения на электродах. Прохождение электрического тока не изменяло времени образования сгустка.

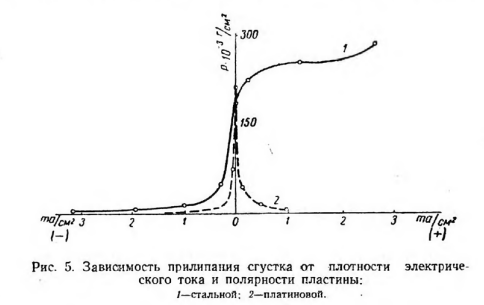

Как видно из рис. 5 (графики построены на основании полученных данных), в области отрицательного заряда пластин прилипание сычужного сгустка резко уменьшается с увеличением плотности электрического тока. Происходит адгезионное расслаивание соприкасающихся фаз, т. е. сгусток свободно отстает от (пластины, и величина предельного напряжения сдвига пластины характеризует величину адгезионного сцепления пластины и сгустка. Для плотности тока большей 0,5 та/см2 прилипание сгустка ничтожно и определяется в основном трением соприкасающихся поверхностей пластины и сгустка.

При переходе в область положительного заряда тип расслаивания соприкасающихся фаз существенным образом зависит от материала пластины, служащей анодом. В случае электрохимически неустойчивого материала (алюминий, нержавеющая сталь) с ростом положительного заряда пластины прочность прилипания сгустка увеличивается и становится больше сил когезионного сцепления структурных элементов сгустка. В этом случае расслаивание происходит внутри сгустка и сила предельного напряжения сдвига пластины определяется в основном прочностью сгустка.

В случае платиновой пластины свободное расслаивание соприкасающихся фаз происходит как в области отрицательного, так и положительного заряда пластины. При этом прочность прилипания резко уменьшается с ростом плотности электрического тока, проходящего через поверхность контакта пластины и сгустка. При постоянной плотности тока величина прилипания зависит в основном от времени его прохождения через систему.

Сычужный фермент, добавленный к молоку, вызывает в конечном счете агрегацию белковых частиц и образование структуры сычужного сгустка молока. Способность к ориентации под действием электрического поля, а также электрофоретическая подвижность белковых частиц в это время существенно уменьшаются. Поэтому электрический ток в момент прохождения через систему оказывает значительное влияние на величину прилипания сгустка. При этом эффект ослабления или усиления прилипания сычужного сгустка изменяется в 2—3 раза и становится тем больше, чем ближе момент прохождения электрического тока ко времени образования сгустка.

При испытании метода предотвращения прилипания сычужного сгустка к стенкам ванны, в результате сообщения им отрицательного заряда (катодная защита), в производственных условиях в качестве анода использовали обычные графитовые стержни; катодом служили стенки ванны. Графитовый стержень устанавливали над ванной и погружали в свертываемое молоко на глубину нескольких сантиметров, замыкая, таким образом, цепь постоянного тока.

Как показали проведенные исследования, прохождение электрического тока плотностью 0,3 та/см2 в течение 2—3 мин. через поверхность контакта стенок ванны и сычужного сгустка полностью исключало прилипание его к стенкам ванны. Контрольные ванны покрывались плотным слоем сгустка.

Испытание метода предотвращения прилипания сычужного сгустка посредством катодной зашиты на сыроизготовителе непрерывного действия показало пригодность его для промышленного использования.

ВЫВОДЫ

- Прилипание сычужного сгустка к различным материалам неодинаково. В наименьшей степени он прилипает к пластинам из никеля и меди.

- Установлена зависимость прилипания сычужного сгустка от плотности и времени прохождения электрического тока через поверхность соприкасающихся фаз.

- Разработан эффективный способ предотвращения прилипания сычужного сгустка к поверхности различных металлов посредством катодной защиты.