Сыр представляет собой пищевой продукт, вырабатываемый из молока путем коагуляции белков, обработки полученного белкового сгустка и последующего созревания сырной массы.

Белковый сгусток удерживает воду, жировые шарики и другие составные части молока. При обработке сгустка часть воды, молочного сахара, минеральных веществ, витаминов и ферментов переходит в сыворотку.

При созревании все составные части сырной массы подвергаются глубоким изменениям, в результате которых приобретаются свойственные данному виду сыра консистенция и рисунок.

Пищевая ценность сыра определяется высоким содержанием в нем необходимых человеку составных частей пищи: белка, молочного жира, а также минеральных солей и витаминов в хорошо сбалансированных соотношениях и легкоперевариваемой форме. В 100 г полножирного сыра содержится 28—30 г белка, 32— 33 г жира, около 1 г кальция, 0,8 г фосфора. В сыре содержится большое количество свободных аминокислот, в том числе все незаменимые.

По энергетической ценности сыры занимают среди продуктов питания одно из первых мест. Так, энергетическая ценность 100 г советского сыра составляет 1674 кДж, голландского брускового— 1510 кДж. С пищевыми продуктами животного происхождения человек получает в среднем не менее 30% суточной потребности в белке и жире, 60 — в кальции, 50 % —в фосфоре и железе. Этому количеству пищевых веществ эквивалентны 140-150 г полножирного зрелого сыра. При замене сыра другой пищей потребовалось бы соответственно 250-300 г мяса или 300-350 г рыбы.

Общая схема технологического процесса производства сыра состоит из следующих стадий и технологических операций.

1 Подготовка молока к выработке сыра:

- контроль качества и сортировка молока

- резервирование молока

- созревание молока

- нормализация тепловая обработка

- вакуумная обработка

- ультрафильтрация молока

- перекисно-каталазная обработка

2 Подготовка молока к свертыванию:

- внесение в молоко хлорида кальция

- внесение в молоко нитрата калия или натрия

- применение бактериальных заквасок и препаратов

3 Получение и обработка сгустка:

- свертывание молока

- обработка сгустка и сырного зерна

4 Формование сыра

5 Самопрессование и прессование сыра

6 Посолка сыра

7 Созревание сыра

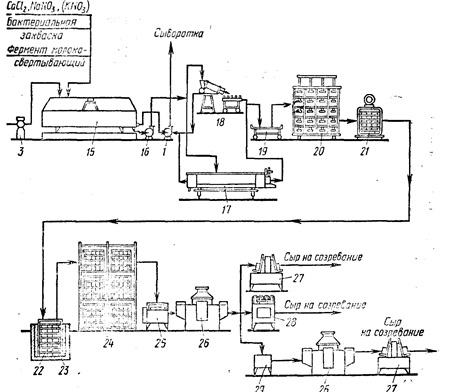

Рис 4. Схема типовой технологической линии произвоства сыра.

Схема типовой технологической линии производства сыра приведена на рис. 4.

Длительность и режимы технологических операций различии для различных видов сыра.

В зависимости от вида вырабатываемого сыра некоторые технологические операции могут отсутствовать или осуществляться неодинаково. Так, в производстве мягких сыров отсутствует второе нагревание и прессование сыра. Формование твердых сыров осуществляется различными способами.

15 - ванна для молока; 6 — емкость для хранения молока; 7 — бак уравнительный; 8 — сетель; 11 — сепаратор-молокоочиститель; 12 — охладитель; 13 — емкость для промежуточного сырного зерна; 16 — насос для перекачивания сырного зерна; 17— аппарат для вання; 20 — пресс; 21 — весы для сыра; 22 — контейнер для посолки сыра; 23 — для мойки сыра; 26 — сушилка для сыра; 27 — парафинер; 28 — вакуум-упаковочная машина

Как показано на рис. 4, подготовка молока к выработке сыра может осуществляться различными способами в зависимости от имеющегося сырья и оборудования.

При обработке зрелого и части незрелого молока смесь молока направляют насосом через уравнительный бак в секцию рекуперации пастеризационно-охладительной установки. Подогретое молоко подают на сепаратор-нормализатор для очистки и нормализации. Затем после тепловой обработки в секции пастеризации и охлаждения в секции рекуперации до температуры свертывания молоко через счетчик направляют в аппарат выработки сырного зерна (рис. 4, вариант А).

Свежее незрелое молоко направляют на созревание в сыром виде. В этом случае молоко подают насосом на подогреватель, затем на сепаратор-молокоочиститель и охладитель. Охлажденное молоко подают в емкость на созревание. После созревания молоко направляют через уравнительный бак насосом в секцию рекуперации пастеризационно-охладительной установки, далее на сепаратор-нормализатор. Нормализованное молоко поступает в секцию пастеризации и рекуперации пастеризационно-охладительной установки. Пастеризованное и охлажденное до температуры свертывания молоко через счетчик подают в аппарат выработки сырного зерна (рис. 4, вариант Б).

Свежее незрелое молоко с повышенной бактериальной обсемененностью направляют на созревание после термизации. В этом случае молоко насосом перекачивают в уравнительный бак пастеризационно-охладительной установки, а затем в секцию рекуперации. Из секции рекуперации пастеризационно-охладительной установки молоко направляют на сепаратор-нормализатор. Очищенное и нормализованное молоко возвращают в пастеризационно-охладительную установку, где его термизуют и охлаждают до температуры созревания. При заполнении емкости в молоко вносят бактериальную закваску. Созревшее молоко направляют в пастеризационно-охладительную установку. Пастеризованное и охлажденное до температуры свертывания молоко через счетчик подают в аппарат выработки сырного зерна (рис. 4, вариант В).

Если в производстве сыра применяют ультрафильтрацию, в схему подготовки молока к выработке сыра включается ультрафильтрационная установка (рис. 4, вариант Г). Молоко насосом направляют на подогреватель, затем на сепаратор-нормализатор. Очищенное и нормализованное молоко подают через пэомежуточную емкость на ультрафильтрационную установку. Молочный концентрат поступает в секцию пастеризации, а затем в секцию охлаждения пастеризационно-охладительной установки. Молочный концентрат, охлажденный до температуры свертывания, направляют в аппарат выработки сырного зерна, а охлажденный до (6±2) °С — на промежуточное хранение.