Основные технологические показатели швейцарского блочного сыра: массовая доля жира в сухом веществе сыра не менее 45%; влаги после прессования от 37 до 41%; влаги в зрелом сыре не более 40%; поваренной соли в зрелом сыре 0,5—1,8%; рН после прессования 5,6—5,15, зрелого сыра 5,8—5,4, температура второго нагревания 52—58 °С, продолжительность созревания 90 сут.

Характерной особенностью технологии швейцарского блочного сыра является изготовление крупных прямоугольных блоков массой нетто от 30 до 35 кг, упакованных на период созревания в полимерные пленки.

Сыр швейцарский блочный вырабатывают как из сырого молока, главным образом в пастбищный период содержания молочного скота, так и из пастеризованного. Молоко должно иметь достаточную зрелость (кислотность 18—20°Т), обладать хорошей свертывающей способностью, не содержать соматических клеток, бактерий группы кишечной палочки и маслянокислых бактерий.

Все операции, связанные с приемкой, контролем качества, сортировкой, созреванием, нормализацией и пастеризацией молока, осуществляют в соответствии с общими требованиями.

В нормализованное и пастеризованное молоко при температуре свертывания вносят водный раствор хлорида кальция из расчета (20±10) г сухой безводной соли на 100 кг перерабатываемого молока и бактериальную закваску.

При выработке швейцарского блочного сыра используют производственные бактериальные закваски мезофпльных молочнокислых палочек, термофильных молочнокислых палочек (L. helveticus, L. lactis) и стрептококка (Str. thermophilus), a также культуру пропионовокислых бактерий и препарат мезофильных молочнокислых палочек вида L. plantarum.

Производственную закваску вносят в следующем количестве: 0,2—0,4% мезофильиых молочнокислых стрептококков и 0,3—0,6% термофильных молочнокислых культур. Закваску термофильных молочнокислых культур приготавливают с использованием препарата ТМБ. В том случае, если используют сухую закваску термофильных молочнокислых палочек и стрептококков, количество вносимой закваски составляет от 0,05 до 0,2 % (термофильных молочнокислых палочек) и от 0,3 до 0,6% (термофильного стрептококка). Можно не вносить закваску мезофильных молочнокислых стрептококков при выработке сыра, если кислотность молока при созревании возрастет более чем на 1°Т.

Сухую культуру пропионовокислых бактерий вносят непосредственно в молоко из расчета одна порция массой (0,5+0,05) г на 5 т перерабатываемого молока. Сухой бактериальный препарат мезофильных молочнокислых палочек вида L. plantarum вносят также непосредственно в молоко из расчета (0,30± ±0,05) г на 5 т перерабатываемого молока.

В смесь перед свертыванием при недостаточно высоком качестве молока допускается добавлять нитрат калия или натрия в зыде водного раствора из расчета (20±10) г соли на 100 кг молока. С целью улучшения свертывания молока и повышения гидрофильности сырного зерна можно добавить поваренную соль сорта «Экстра» из расчета не более 100 г на 100 кг молока в виде пастеризованного и охлажденного раствора. Молочная смесь перед свертыванием должна иметь титруемую кислотность не более 19 °Т, рН от 6,60 до 6,50.

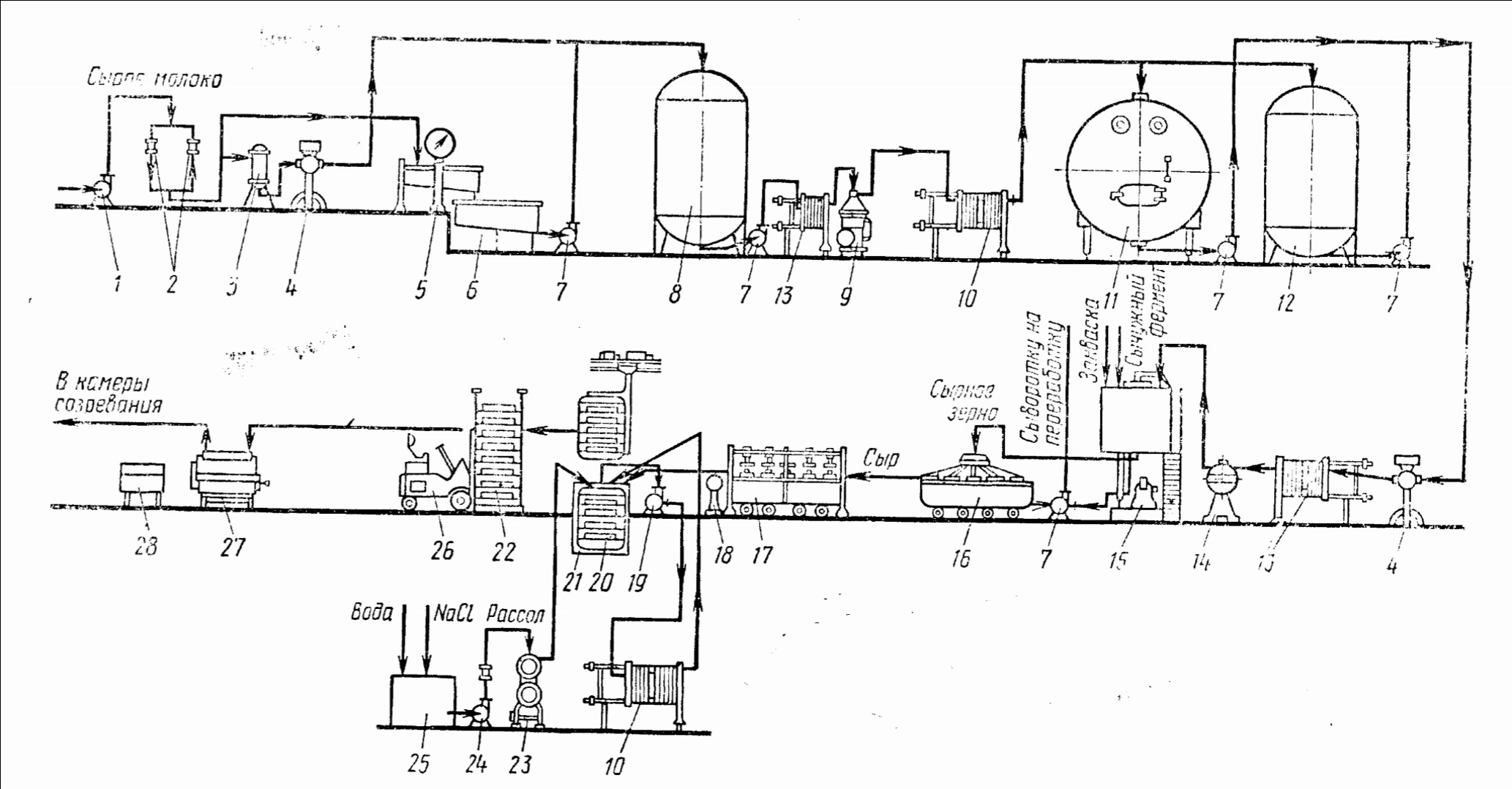

Схема технологической линии производства швейцарского сыра с использованием отечественного оборудования представлена на рис. 10. Свертывание молока, обработку сырного пласта и сырного зерна осуществляют в сыроизготовителях, позволяющих вынимать сразу целый пласт сырной массы.

Свертывание проводят при температуре 30—34 °С 2,5%-ным раствором сычужного фермента. Количество вносимого сычужного порошка должно обеспечивать свертывание молочной смеси за (30±5) мин.

Готовый сгусток должен иметь нормальную плотность и давать на расколе достаточно острые края с выделением прозрачной сыворотки. Разрезают сгусток и ставят зерно в течение (20±5) мин. Основная часть сырного зерна после постановки должна иметь размер (5г/с2) мм. Титруемая кислотность сыворотки после разрезки должна составлять (13,0± 1,0) °Т, рН (6,45±0,1).

В процессе разрезки сгустка и постановки зерна отливают (30±10)% сыворотки (от количества перерабатываемого молока).

После постановки зерно вымешивают до достижения определенной степени упругости (при легком надавливании пальцами зерно не раздавливается). При нормальном протекании молочнокислого процесса продолжительность вымешивания зер на до второго нагревания составляет (40±20) мин. Нарастание кислотности сыворотки за этот период должно составлять от 0,5 до 1,0 °Т. Сыворотка перед вторым нагреванием должна иметь титруемую кислотность (13,5± 1,0) °Т, рН (6,40±0,1).

Температуру второго нагревания устанавливают в пределах от 52 до 58 °С. Если зерно во время нагревания быстро теряет клейкость, то устанавливают нижний предел температуры. Нагрела нне проводят, постепенно повышая температуру, в течение (25-35) мин при интенсивном перемешивании, не допуская комкования зерна. При интенсивном молочнокислом процессе во время второго нагревания вносят питьевую воду в количестве (10-15) % от объема перерабатываемого молока.

По окончании второго нагревания сырное зерно продолжают вывешивать до готовности. Готовое зерно не должно полностью терять клейкости. Основная часть готового к формованию сырного зерна должна иметь размер (3+1) мм. Титруемая кислотность сыворотки в конце обработки зерна при нормальном молочнокислом процессе составляет (14,0+1,0) °Т, рН 6,35 + 0,1

Рис. 10. Схема технологической линии производства швейцарского сыра:

1— самовсасывающий насос; 2 — фильтр; 3 — воздухоотделитель; 4 — счетчик; 5 — весы для молока; 6, 8, 11 — емкость для молока; 7 — центробежный насос; 9 — сепаратор-молокоочиститель; 10 — пластинчатая охладительная установка; 12 — емкость для созревания молока; 13 — пластинчатая теплообменная установка; 14 — сепаратор-нормализатор; 15 — аппарат для выработки сырного зерна; 16 — формовочный аппарат; 11 — прессы; 18 — весы для сыра; 19, 24 — насос для рассола; 20 — полки; 21 — контейнер для посолки сыра; 22 >— контейнер для созревания сыра; 23 — трубчатая пастеризационно-охладительпая установка; 25 — емкость для растворения соли; 26 — электропогрузчик; 27 — машина для мойки сыра; 28 — машина для мойки полок

Швейцарский блочный сыр формуют из пласта. В зависимости от установленного на предприятии оборудования возможны два способа формования и прессования сырной массы.

Первый способ предусматривает формование всей сырной массы, полученной из одного сыроизготовителя, в единый пласт, с последующим его прессованием и разрезкой отпрессованного пласта на блоки.

Готовое зерно с сывороткой подается насосом в формовочно-прессующее устройство, предварительно заполненное сывороткой. Уровень сыворотки над перфорированным днищем должен составлять от 5 до 10 см. В течение всего процесса формования зерно должно находиться под слоем сыворотки. По окончании загрузки поверхность сырного зерна выравнивают, закрывают дренажной сеткой, накладывают прижимную крышку и удаляют сыворотку.

В течение (15±5) мин пласт выдерживают под грузом крышки, а затем прессуют при давлении от 3,15 до 4,73 кПа (от 0,03 до 0,05 кгс/см2), что соответствует показанию манометра (0,25±0,05) МПа. Продолжительность прессования (20±2) ч. По окончании прессования пласт разрезают на блоки и направляют их в солильные бассейны.

Второй способ заключается в формовании сырной массы в блоки с последующим их прессованием.

Смесь сырного зерна с сывороткой направляют через распределительное устройство в заранее подготовленные перфорированные формы, установленные на съемном днище пресс-ванны. При розливе сырного зерна следят за тем, чтобы уровень сыворотки в пресс-ванне был выше уровня сырного зерна. После выпуска из сыроизготовителя всей сырной массы из формы вынимают вставки, сыр закрывают крышками, сыворотку из пресс-ванны удаляют. Сыр оставляют для самопрессования на (30±5) мин, а затем приступают к прессованию. В начале прессования сыр маркируют. Во время прессования сыр 5 раз переворачивают.

Давление на сыр повышают постепенно. Первые (10±5) мин сыр прессуют при давлении (9,81 ±0,74) кПа, следующие (30±5) мин —при (17,65±0,74) кПа; затем (70±5) мин —при (26,48±0,74) кПа, далее (100±5) мин —при (39,23±0,74) кПа, затем (65±5) мин —при (53,94±0,74) кПа и (60±5) мин — при (69,93±0,74) кПа, что в среднем соответствует 0,10; 0,18; 0,27; 0,40; 0,55; 0,71 кгс/см2 площади сыра. Общая продолжительность прессования составляет от 5 до 6 ч. Отпрессованный сыр выдерживают в формах в течение (10 ±2) ч, затем взвешивают и направляют в солильные бассейны.

Массовая доля влаги в сыре после прессования должка составлять от 37 до 41%. Оптимальное значение массовой доли влаги составляет от 38 до 39%. рН сыра через (5,5±0,5) ч прессования составляет от 5,6 до 5,4, через (20±2) ч прессования— от 5,4 до 5,15.

Швейцарский блочный сыр солят в рассоле, имеющем температуру (10±2)°С, в течение (4±2) сут в зависимости от влаги в сыре после прессования. Массовая доля хлорида натрия в рассоле должна составлять (22±2)%. По окончании досолки сыр извлекают из рассола и направляют в упаковочное отделение. Блоки сыра, полученные путем разрезания отпрес сованного пласта, перед упаковыванием взвешивают.

В упаковочном помещении должен быть обеспечен высокий уровень санитарной культуры. Для предупреждения развития поверхностной микрофлоры рекомендуется проводить обработку помещения УФ-лучами.

В полимерную пленку блоки сыра упаковывают двумя способами: при созревании сыра в контейнерах применяют безвакуумное упаковывание, при созревании на стеллажах — упаковывание под вакуумом в повиденовые пакеты с термоусадкоп.

При безвакуумном упаковывании блоки сыра завертывают в поливинилиденхлоридную пленку «повиден» — по ТУ 6-011087—82 и заклеивают полиэтиленовой лентой с липким слоем — по ГОСТ 20477—75. Для того чтобы надежно предохранить сыр от плесневения, его упаковывают в два слоя пленки. Между первым и вторым слоями помещают этикетку с обозначением даты изготовления и номера выработки сыра (для блоков, не имеющих маркировки). Допускается использовать другие полимерные и упаковочные материалы, разрешенные органами здравоохранения к применению в контакте с пищевыми продуктами.

Упакованные блоки сыра помещают в групповые контейнеры с прокладками между блоками. На контейнеры наносят маркировку с обозначением даты изготовления и номера выработки сыра.

Упакованный сыр направляют в камеру созревания с температурой (12±2) °С на (25±5) сут. После этого его перемещают в бродильную камеру с температурой (22±2)0С, где выдерживают (30±10) сут в зависимости от интенсивности газообразования, а затем помещают в камеру с температурой (8±2) °С до окончания созревания.

При излишне интенсивном газообразовании в бродильной камере допускается для предотвращения вспучивания сыра уменьшать продолжительность выдержки сыра в ней по сравнению с указанными оптимальными значениями или понижать температуру выдержки до 18°С.

Во всех камерах поддерживают относительную влажность воздуха не более 80%. В процессе созревания сыр не реже двух раз в месяц переворачивают. При необходимости сыр переупаковывают.

Созревший сыр направляют для реализации. Сыр можно реализовать блоками (массой от 30 до 45 кг). Блоки сыра перед реализацией при необходимости освобождают от пленки, моют, обсушивают и вновь упаковывают в полимерную пленку. Если сыр реализуют фасованным, то его предварительно освобождают от пленки. При необходимости поверхности блоков зачищают и обрабатывают фунгицидами.

Подготовленные блоки сыра фасуют на бруски или ломтики. Бруски сыра массой нетто от 2 до 6 кг упаковывают под вакуумом в повиденовые пакеты — по ТУ 6-01-1087—82, с последующим термоусаживанием упакованых пакетов с сыром. С этой целью их помещают на 4 с в воду температурой (95±1)°С.

На пленку, в которую упакована порция сыра, наносят производственную марку, дату выработки и номер варки сыра при помощи штемпеля несмывающейся безвредной краской, разрешенной Министерством здравоохранения СССР для контакта с пищевыми продуктами. Допускается на пленку наклеивать или под пленку вкладывать специальную этикетку, на которой напечатаны подчиненность предприятия, наименование сыра, производственная марка, дата выработки и номер варки сыра, или применять красочную этпкетированную пленку.

Швейцарский блочный сыр упаковывают в дощатые или картонные ящики. Дощатые ящики перед упаковыванием в них блока сыра выстилают оберточной бумагой. Допускается использовать другую тару из материалов, разрешенных органами здравоохранения для контакта с пищевыми продуктами.

Каждый блок сыра упаковывают в отдельный ящик. При упаковывании брусков сыра массой нетто от 2 до 6 кг в ящик укладывают сыр одного сорта, одной даты выработки.

Помещение и оборудование для фасования сыра и упаковывания фасованного сыра поддерживают на высоком санитарном уровне. Целесообразно обрабатывать помещения бактерицидными лампами.