Сухое цельное молоко. Технологический процесс производства сухого цельного молока включает стадии от приемки до сгущения молока, которые являются общими для производства молочных консервов. Они были уже рассмотрены, поэтому остановимся на них очень коротко, а более подробно — на особенностях процессов гомогенизации и сушки молока.

При производстве сухого молока нормализованное по жиру и сухому веществу молоко пастеризуют при температуре не менее 90 °С в трубчатых, пластинчатых или пароконтактных пастеризаторах. Для сгущения нормализованного молока используют многокорпусные вакуум-выпарные установки, работающие по принципу падающей пленки, или циркуляционные установки. Технические параметры сгущения необходимо поддерживать в пределах, указанных в инструкции по эксплуатации применяемых вакуум-выпарных установок.

Необходимость гомогенизации сгущенного молока обусловлена тем, что при механической, тепловой обработке и сгущении происходит стабилизация жировой фракции молока (выделение свободного жира), способствующая окислению жира и порче продукта при хранении. Поэтому для повышения стабильности и снижения содерхания свободного жира молоко гомогенизируют. Гомогнизация осуществляется при температуре 50—60°С и давлении 10—15 МПа для одноступенчатого гомогенизатора; для двухступенчатого гомогенизатора при давлении 11,5—12,5 МПа — на первой ступени и 2,5—3,0 МПа — на второй ступени. После гомогенизации сгущенное молоко поступает в промежуточную емкость и затем на сушку.

В сухом цельном молоке массовая доля жира составляет 20—25% и влаги не более 4—7%. Исходя из состава сухого молока можно заключить, что оно не является абсолютно сухим, в нем содержится так называемая неудаляемая влага. По мере высушивания оставшаяся в продукте влага все прочнее удерживается в нем вследствие увеличения сил сцепления и возрастания сопротивления движению воды. Поэтому продукт можно высушить только до равновесной влажности, соответствующей относительной влажности и температуре сушильного агента.

В зависимости от метода удаления влаги применяют разные способы сушки: пленочный (контактный), распылительный (воздушный) и сублимационный.

При пленочном способе сушка осуществляется в вальцовых сушилках. Сгущенное молоко наносят распылением или тонким слоем на вращающиеся вальцы, поверхность которых нагревается паром до температуры 105—130 °С. В результате контакта высушиваемого продукта с горячей поверхностью вальцов молоко высушивается в виде тонкой пленки. Эта пленка снимается специальными ножами и поступает к элеватору мельницы для размельчения. Процесс сушки на вальцовых сушилках не должен превышать 2 с, так как высокая температура поверхности нагрева вызывает существенные изменения в высушиваемом молоке. В результате контакта с нагретой поверхностью значительная часть жира (до 90%) оказывается не защищенной оболочкой. В связи с этим и вследствие низкой растворимости готового продукта пленочный способ применяют при производстве сухого обезжиренного молока и сыворотки.

При сублимационной сушке удаление влаги происходит из замороженных продуктов с содержанием сухих веществ до 40%. Процесс сублимационной сушки осуществляется при температуре замороженного продукта минус 25 °С и остаточном давлении в сублиматоре 0,0133—0,133 кПа. Продукты, полученные при сублимационной сушке, легко восстанавливаются, сохраняют вкус, химический состав и структуру. Сублимационной сушкой получают сухие кисломолочные продукты, закваски, смеси для мороженого.

При распылительном способе сушка осуществляется в результате контакта распыляемого сгущенного продукта с горячим воздухом. Сгущенное молоко распыляется в сушильной камере с помощью дисковых и форсуночных распылителей. В дисковых .распылителях сгущенное молоко распыляется под действием центробежной силы вращающегося диска, из сопла которого молоко вылетает со скоростью 150—160 м/с и раздробляется на мельчайшие капли из-за сопротивления воздуха. В форсуночные распылители сгущенное молоко подается под высоким давлением (до 24,5 МПа).

При сушке на распылительных сушилках сгущенное молоко распыляется в верхней части сушилки, куда подается горячий воздух. Горячий воздух, смешиваясь с мельчайшими каплями молока, отдает им часть тепла, под действием которого влага испаряется и частицы молока быстро высушиваются. Высокая скорость сушки (испарения) обусловлена большой поверхностью соприкосновения мелкодисперсного молока с горячим воздухом. При быстром испарении влаги воздух охлаждается до 75—95 °С, поэтому тепловое воздействие и а продукт незначительно и растворимость его высокая. Высушенное молоко в виде порошка оседает на дно сушильной башни.

Распылительные сушилки в зависимости от движения воздуха и частиц молока разделяют на три вида: прямоточные, в которых движение воздуха и молока параллельно; противоточные, в которых движение частиц молока и воздуха противоположно; смешанные — со смешанным движением воздуха и частиц молока.

Наиболее рациональными и прогрессивными являются вы-< сокопроизводительные прямоточные распылительные сушилки, в которых степень растворимости сухого молока достигает 96-98%.

Схема технологического процесса производства сухого цельного молока представлена на рис. 22. Подготовленное молоке очищают на центробежном молокоочистителе, затем нормализуют и пастеризуют при режимах, описанных выше. После пастеризации молоко поступает на сгущение в трехступенчатую вакуум-выпарную установку, работающую по принципу падающей пленки. Сгущенное до массовой доли сухих веществ 43— 52% молоко гомогенизируют, направляют в промежуточную емкость, снабженную мешалкой и нагревательной рубашкой. Из промежуточной емкости егушданое молоко насосом подают в сушильную камеру. При этом оно должно иметь температуру не менее 40 °С.

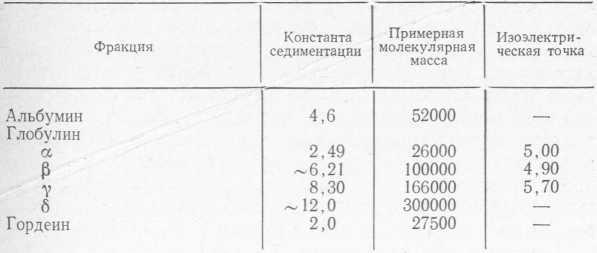

Рис. 22. Схема технологической линии производства сухого цельного молока:

1 — емкость для сырого молока; 2 — насос для молока; 3 — емкость для взвешивания молока с тензометрическим устройством; 4 — емкость для хранения сырого молока; 5 — пластинчатый подогреватели; 6 — центробежный молокоочиститель; 7 — сепараторсливкоотделитель; 8 — емкость для обезжиренного молока; 9 - насос для обезжиренного молока; 10 — пластинчатый охладитель; 11 — счетчик для обезжиренного молока; 12 — емкость для хранения молока; 13 — трубчатый подогреватель для предварительного подогревания молока; 14 — трубчатый подогреватель для окончательного подогревания молока; 15 — пленочная вакуум-выпарная установка (трехступенчатая); 16 — конденсатор; 17 — продуктовый насос; 18 — конденсатный насос; 19 — промежуточный бак; 20 — гомогенизатор; 21 — промежуточный бак с мешалкой; 22 — насос для сгущенного молока; 23 — сушильная камера; 24 — распиливающий диск; 25 — калорифер; 26 — основной циклон; 27 — разгрузочный циклон; 28 — устройство для охлаждения сухого молока

В соответствии с техническими характеристиками распылительных сушилок необходимо соблюдать следующие режимы сушки: температура воздуха, поступающего в сушильную установку прямоточного типа, должна быть 165—180°С, а на выходе из сушильной башни — 65—85 °С; для сушильных установок со смешанным движением воздуха и продукта температура воздуха, поступающего в сушильную башню, должна быть 140—170 °С, а «а выходе из башни — 65—80 °С. По выходе из сушильной башни сухое цельное молоко просеивают на встряхивающем сите и направляют на охлаждение.

Сухое быстрорастворимое молоко. В последние годы особенно возрос интерес к производству сухого цельного быстрорастворимого молока. Особенности производства быстрорастворимого молока заключаются в двухступенчатой сушке, рециркуляции мелких частиц, участвующих в формировании агломератов, и внесении соево-фосфатидных добавок. При производстве быстрорастворимого молока на первой ступени сушки получают обычное сухое молоко, которое затем увлажняют. При увлажнении сухого продукта происходят укрупнение частиц молока, т. е. его агломерация, и переход лактозы из аморфного состояния в кристаллическое. На второй ступени проводится досушка увлажненного продукта до стандартной влаги. Высушенные на второй ступени частицы молока благодаря агломерированию приобретают пористую структуру. При растворении молока с пористой структурой вода проникает внутрь частицы и способствует ее растворению. Быстрое проникновение воды достигается также повышением смачиваемости за счет внесения соево-фосфатидных добавок.

Быстрорастворимое молоко — это сухой порошок, состоящий из агломерированных частиц, со вкусом и запахом, свойственными пастеризованному молоку; с массовой долей жира — не менее 25 и 15%, влаги — не более 4%, соево-фосфатидных добавок— не более 0,5%, относительной скоростью растворения не менее 60%.

Схема технологического процесса получения быстрорастворимого молока, представленная на рис. 23, аналогична производству сухого молока от приемки до сушки, однако включает следующие дополнительные стадии: агломерацию частиц сухого молока, возврат циклонной фракции, досушку, приготовление соево-фосфатидных добавок и внесение их в сухое молоко. Сушка сгущенного молока осуществляется до массовой доли влаги в сухом молоке на выходе из башни (3,75±2,25) %. Полученное сухое молоко подают в агломерационную камеру, где оно дополнительно увлажняется пахтой или обезжиренным молоком до массовой доли влаги до 7—9% и агломерируется в псевдоожиженном слое. При этом в агломерационную камеру возвращается циклонная фракция на повторное увлажнение и агломерацию. Влажный порошок из агломерационной камеры направляется в первую „секцию инстантайзера, где в псевдоожиженном слое происходит досушивание продукта до массовой доли влаги (4,25±0,25)% при температуре воздуха (105±15)°С.

Рис. 23. Схема технологической линии получения сухого цельного быстрорастшоримого молока:

1 - сушильная башня; 2 — агломерационная камера; 3 — пневматическая форсунка; 4 — аэрозольтранспорт; 5 — бак; 6, П — дозирующие насосные агрегаты; 7 — электро«ентилятор; 8, 16, 18 — фильтры; 9 — паровой калорифер; 10 — заслонка; 11 — инстантайзер; 12 — камера для внесения поверхностно-активных веществ; 13 — бойлер; 14 — центробежный насос; 15 — ванна; 19 — электрокалорифер; 20 — вибросито; 21 — переключающее устройство; 22 — ковшовый элеватор; 23 — скребковый конвейер; 24 — «бункер; 25 — контейнер; 26 — весы; 27 — циклон; 28 — вентилятор

Смесь соево-фосфатидных добавок с топленым маслом, приготовленную согласно рецептуре, расплавляют при температуре (65±5)°С и перемешивают. Затем смесь подают в форсунки и направляют на сухое молоко. После внесения добавок продукт досушивают до стандартной влаги во второй секции инстантайзера при температуре воздуха (75±5) °С. Затем готовый продукт охлаждают до 25 °С в третьей секции инстантайзера.

Охлаждение сухого молока может проводиться либо воздухом в системе пневмотранспорта, либо в псевдоожиженном со» стоянии продукта. Охлажденный сухой продукт из промежуточного бункера для хранения транспортируется на фасование.

Сухие молочные продукты рекомендуется упаковывать в герметическую потребительскую и транспортную тару. К потребительской таре относятся металлические банки со сплошной или съемной крышкой и массой нетто 250, 500 и 1000 г; комбинированные банки со съемной крышкой, имеющие массу нетто 250, 400 и 500 г с внутренним герметично заделанным пакетом из алюминиевой фольги, бумаги и других материалов; клееные пачки с целлофановыми вкладышами массой нетто 250 г. Быстрорастворимое сухое молоко упаковывают в обычных условиях или в среде азота с предварительным вакуумированием. В качестве транспортной тары применяют бумажные непропитанные четырех- и пятислойные мешки; картонные набивные барабаны; фанерно-штампованные бочки с мешкамивкладышами из полиэтилена массой нетто 20—30 кг.

Сухое цельное молоко в потребительской таре (кроме клееных пачек с целлофановыми вкладышами) и транспортной таре с полиэтиленовыми вкладышами следует хранить при температуре от 0 до 10 °С и относительной влажности воздуха не более 85% не более 8 мес со дня выработки. Сухое молоко в клееных пачках с целлофановыми вкладышами и фанерноштампованных бочках с вкладышами из целлофана, пергамента нужно хранить при температуре от 0 до 20 0С и относительной влажности воздуха не более 75% в течение не более 3 мес со дня выработки. Сухое быстрорастворимое молоко 15 и 25%-ной жирности хранят при температуре от 1 до 100С, относительной влажности не более 85% и не более 6 мес со дня выработки.

Для расширения ассортимента сухих молочных продуктов производят продукты с пониженным и повышенным содержанием жира («Смоленское» молоко, сухие сливки), сухие кисломолочные продукты и смеси для мороженого.

Сухие кисломолочные продукты вырабатывают из нормализованного сгущенного молока, заквашенного чистыми культурами молочнокислых бактерий, путем высушивания в распылительных сушильных установках. Производство сухих кисломолочных продуктов аналогично производству сухого цельного молока с введением дополнительной операции — заквашивания сгущенного молока.

Сухие смеси для мороженого получают путем высушивания на распылительных установках пастеризованных смесей, приготовленных из цельного, обезжиренного молока, сливок, сахара, стабилизатора и наполнителей, или смешиванием сухоймолочной основы с сахарной пудрой. Особенности производства сухих смесей для мороженого заключаются в проведении дополнительных операций по подготовке компонентов и составлению смеси.

Контрольные вопросы и задания.

1. Назовите способы консервирования молочных продуктов. В чем сущность консервирования?

2. Перечислите виды молочных консервов и общие приемы обработки молока при их производстве.

3. Каковы особенности технологии стерилизованного молока?

4. Каковы особенности производства сгущенного молока с сахаром?

5. Дайте технологическую схему производства сухого цельного молока.

6. Каковы особенности технологии быстрорастворимого сухого молока?