Творог — белковый кисломолочный продукт, вырабатываемый из нормализованного или обезжиренного молока путем сквашивания культурами молочнокислых бактерий, с применением или без применения молокосвертывающего фермента и хлорида кальция, с последующим удалением части сыворотки. Молочная промышленность вырабатывает многие виды творога: жирный, полужирный, нежирный, крестьянский, мягкий диетический с разной массовой долей жира и с плодово-ягодными наполнителями. Они отличаются содержанием белков (от 14 до 18-%'), жира (от 0 до 18 %), влаги (от 65 до 80 %), сахара (от 1,5 до 2,5%) и кислотностью (от 180 до 270 °Т).

Основными физико-химическими и биологическими процессами, происходящими при выработке творога, являются коагуляция белков при сквашивании молока и обезвоживание сгустка. При выработке творога важно легкое и быстрое выделение сыворотки из сгустка, т. е. обезвоживание. Лучше всего происходит обезвоживание сгустка, полученного из обезжиренного молока. При сквашивании цельного молока отделение сыворотки ухудшается, поэтому с целью интенсификации этого процесса добавляют молокосвертывающий (сычужный) фермент и хлорид кальция. Итак, образование сгустка может быть в результате кислотной (для обезжиренного молока) и кислотно-сычужной (для цельного, нормализованного, обезжиренного молока) коагуляции белков.

Кислотная коагуляция белков происходит под действием молочной кислоты, образованной в результате жизнедеятельности микрофлоры заквасок. Кислотно-сычужная коагуляция белков осуществляется не только под действием молочной кислоты, но и молокосвертывающих ферментов, которые способствуют образованию более прочного сгустка, легко выделяющего сыворотку. Способы производства творога зависят не только от процессов коагуляции белков, но и от применяемого оборудования. В связи с этим различают два основных способа производства творога: традиционный (с использованием комплекта ТО-2,5, творогоизготовителя ТИ-4000, линий Я9-ОПТ) и раздельный (с использованием механизированных линий ОЛПТ или «Альфа-Лаваль», а также оборудования, применяемого при традиционном способе).

Общая технология творога. Технологический процесс производства творога традиционным способом осуществляется в следующей последовательности: приемка и подготовка сырья (очистка, подогрев, сепарирование), нормализация, гомогенизация (при необходимости), пастеризация и охлаждение до температуры заквашивания, заквашивание и добавление хлорида, кальция и фермента, сквашивание, обработка сгустка (разрезание, отделение сыворотки), самопрессование и прессование сгустка, охлаждение творога, упаковывание и доохлаждение продукта. Этим способом при кислотно-сычужной коагуляции белков молока получают жирный, полужирный, крестьянский творог, а также нежирный и столовый творог с использованием кислотной коагуляции белков.

При выработке жирного, полужирного и крестьянского творога очищенное молоко нормализуют в целях установления необходимого соотношения между массовыми долями жира и белка в нормализованной смеси и получения стандартного продукта. Нормализацию проводят с учетом фактической массовой доли белка в сырье и коэффициента нормализации, который получают расчетным путем в зависимости от вида творога и конкретных условий производства. После нормализации смесь пастеризуют и гомогенизируют только при производстве творога на линиях Я9-ОПТ.

Пастеризацию смеси проводят при температуре (78±2) °С с выдержкой 15—20 с, с последующим охлаждением ее до температуры заквашивания 26—32 °С. При перемешивании в смесь вносят закваску в количестве 3—5 % массы заквашенного молока. При выработке творога кислотно-сычужным способом в заквашенную смесь добавляют при перемешивании хлорид кальция в виде водного раствора с массовой долей соли 30—40% и сычужный фермент в виде 1 %-ного водного раствора. Доза вносимого хлорида кальция составляет 400 г на 1000 кг заквашенной смеси и фермента — 1 г на 1000 кг смеси. После перемешивания в течение 10—15 мин смесь оставляют в покое до образования сгустка. Окончание сквашивания молока определяют по водородному показателю сгустка (рН 4,4—4,5) или по титруемой кислотности сгустка (61±5) °Т для творога 18- и 9 %-ной жирности >и (60+5) °Т для творога нежирного. При кислотном способе производства молоко сквашивают до получения сгустка кислотностью (75±5) °Т для творога 9 %-ной жирности, (80±5) °Т для творога крестьянского, (85+5) °Т для творога нежирного.

Сгусток обрабатывают различными способами в зависимости от применяемого оборудования. В ваннах для сквашивания (ВК-2,5) сгусток разрезают на кубики с размером ребра 2 см, оставляют в покое на 30—60 мин для лучшего обезвоживания. Для ускорения отделения сыворотки при кислотно-сычужном способе сгусток нагревается до температуры 34-—42 °С с выдержкой 20—40 мин. После выдерживания сгусток охлаждается не менее чем на 10 °С. Сгусток, полученный при кислотном способе, имеет меньшую прочность и вязкость. С целью ускорения явления синерезиса дри кислотном способе применяются повышенные температуры — от 40 до 46 °С.

Выделившуюся сыворотку частично (около 70 %) удаляют из ванны с помощью сифона или через штуцер. Оставшийся сгусток разливают в бязевые или лавсановые мешки, заполняемые на 3/4 объема, или сливают на серпянку, натянутую на пресс-тележку. Мешки со сгустком помещают в установку для прессования и охлаждения (УПТ). Продолжительность прессования мешков со сгустком в установке УПТ составляет 1—4 ч, в пресстележке— не более 4, в холодильной камере — не более 10 ч. Температура охлаждения творога (12±3) °С.

Охлажденный творог упаковывают в брикеты из пергамента массой 250 и 500 г, стаканчики или коробочки из полимерных материалов массой 200, 250, 500 г или во фляги вместимостью не более 30 кг и доохлаждают в холодильной камере до температуры (6±2) °С.

Производство творога традиционным способом с использованием для прессования мешков является трудоемким и продолжительным процессом. В настоящее время с целью снижения трудозатрат и потерь сырья, повышения производительности и культуры производства отдельные операции механизированы и созданы механизированные и автоматизированные линии.

Применение творогоизготовителей марки ТИ-4000 и линий с использованием ванн-сеток позволяет механизировать операции прессования сгустка.

Технологический процесс производства творога 9 и 18 %-ной жирности, крестьянского и нежирного с помощью кислотно-сычужной и кислотной коагуляции белков на творогоизготовителях ТИ-4000 от приемки до прессования сгустка состоит из тех же операций, что и при традиционном способе. Прессование сгустка в творогоизготовителе после удаления части выделившейся сыворотки осуществляется с помощью перфорированной прессванны, на которую натянуто фильтрующее полотно. Пресс-ванна с помощью гидропривода опускается до соприкосновения с зеркалом сгустка со скоростью 200 мм/мин. При прессовании сгустка она опускается со скоростью 2—4 мм/мин. Сыворотка периодически откачивается из пресс-ванны самовсасывающим или вакуумным насосом. Творог прессуют до достижения стандартной массовой доли влаги. Продолжительность прессования от 4 до 6 ч в зависимости от вида творога. После прессования пресс-ванну поднимают, а готовый творог выгружают в тележки и охлаждают, как указано выше.

Если применяют линии с ваннами-сетками в комплекте с ваннами ВК-2,5, прессование осуществляется с помощью ваннсеток и удаления части сыворотки. Для отделения оставшейся сыворотки ванну-сетку поднимают над ванной ВК-2,5, и сыворотка стекает, а сгусток подвергается самопрессованию. Отделение сыворотки от сгустка продолжается в течение 10—40 мин. После самопрессования творог охлаждают сывороткой, пропастеризованной и охлажденной до 5°С. Ванну-сетку погружают в сыворотку и выдерживают в ней в течение 20—30 мин. Творог охлаждают до температуры (13±5) °С, ванну-сетку поднимают и творог самопрессуется в течение 20—30 мин, затем его подают на упаковывание.

Примером механизации операций обезвоживания сгустка, охлаждения творога является механизированная линия Я9-ОПТ, на которой вырабатывается полужирный, крестьянский и нежирный творог. Полученный на линии Я9-ОПТ творог характеризуется такими физико-химическими показателями: массовая доля жира составляет 9%, влаги — 73 % для полужирного творога, жира — 5 % и влаги 75 % для крестьянского творога, а для нежирного творога массовая доля влаги 80 %.

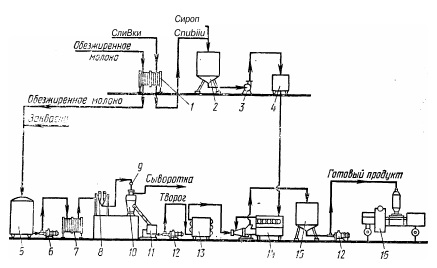

Технологический процесс производства творога на линии Я9-ОПТ (рис. 29) состоит из следующих операций: приемки молока, очистки, нормализации, гомогенизации, пастеризации, охлаждения до температуры сквашивания, сквашивания (кислотная коагуляция белков), обработки сгустка, охлаждения и фасования творога.

Заквашивание и сквашивание молока проводят в емкостях до образования сгустка с рН 4,5—4,7. Продолжительность сквашивания не должна превышать 10 ч.

Рис. 29. Схема механизированной линии Я9 ОПТ по производству творога:

1 — емкость для сырой нормализованной смеси; 2 — центробежный насос для молока; 3 — пастеризационно-охладительная устанозка; 4 — сепаратор-молокоочиститель; 5 ~ гомогенизатор; 6 — емкость для сквашивания молока; 7 — винтовой насос для подачн сгустка; 8 — аппарат для тепловой обработки сгустка; 9 — обезвоживатель сгустка; 10 — центробежный насос для сыворотки; 11 — охладитель творога; 12 — подъемник для тележек; 13 — фасовочный автомат

Готовый сгусток перемешивают в течение 2—5 мин и винтовым насосом подают в прямоточный подогреватель, в котором нагревают до температуры 48—54 °С при выработке полужирного творога, до 46—52 °С — крестьянского творога и до 42—50 °С — нежирного творога. Нагревание проводят в течение 2—2,5 мин горячей (70—90 °С) водой, циркулирующей в рубашке подогревателя. Из подогреватели сгусток поступает в выдерживатель, где находится в течение 1 —1,5 мин, затем направляется в охладитель. В охладителе сгусток охлаждается до 30—40 °С при производстве полужирного творога и крестьянского, до 25— 35 °С — при производстве нежирного творога.

Для обезвоживания творожного сгустка используют вращающийся двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью из лавсана. Регулирование влаги в твороге осуществляется путем изменения угла наклона барабана обезвоживателя или температуры подогревания и охлаждения.

Полученный творог охлаждают до температуры 8—12 °С в двухцилиндровом или шнековом. охладителе и подают на фасование.

Сущность раздельного способа заключается в том, что из обезжиренного молока вырабатывают нежирный творог и смешивают с высокожирными сливками. Нежирный творог можно производить на оборудовании, используемом при традиционном способе, или на механизированных линиях. Сгусток, полученный из обезжиренного молока кислотно-сычужной коагуляцией, отпрессовывают до необходимой влажности, как при традиционном способе. Затем нежирный творог перетирают до однородной консистенции на вальцовке, перемешивают в месильной машине с пастеризованными охлажденными сливками жирностью 50—55 _% и направляют на фасование.

Рис. 30. Схема технологической линии производства творога мягкого диетического раздельным способом:

1 — пластинчатый теплообменник для обезжиренного молока и сливок; 2 — емкость для сливок, сиропов и их смесей; 3 — насос для сливок, сиропов и их смесей; 4 — расходный бак; 5 — емкость для сквашивания молока; 6 — насос для сгустка; 7 — пастеризатор сгустка; 8 — фильтр творожного сгустка; 9 — ротаметр сгустка; 10 —сепаратор для сгустка; 11 — бункер для творога со шнеком-питателем; 12 — насос для творога; 13 — охладитель для творога нежирного; 14 — смеситель с дозаторами жидких компонентов; 15 — емкость для творога; 16 — автомат для фасования и упаковывания творога

На механизированных линиях ОЛПТ или «Альфа-Лаваль» из пастеризованного обезжиренного молока раздельным способом вырабатывают мягкий диетический творог.

Схема технологических процессов производства творога мягкого диетического на линии ОЛПТ представлена на рис. 30. Технологические операции от приемки сырья до сквашивания обезжиренного молока аналогичны операциям при традиционном способе. В дальнейшем процесс осуществляется в следующей последовательности: нагревание и охлаждение творожного сгустка, сепарирование сгустка, охлаждение обезжиренного творога, смешивание творога со сливками и плодово-ягодными наполнителями (при необходимости), фасование и доохлаждение творога.

Сгусток, полученный по окончании сквашивания, тщательно перемешивают в течение 5—10 мин, нагревают до температуры (60±2) °С и охлаждают до температуры (28±2) °С. После охлаждения сгусток направляют через сетчатый фильтр в сепаратор для получения обезжиренного творога.

С целью получения определенной влаги в обезжиренном твороге (не более 80 %) в барабане сепаратора устанавливают сопла с диаметром отверстий от 0,4 до 0,8 мм и постепенно повышают производительность сепаратора с 2 до 5 м3/ч в течение 15 мин.

Полученный обезжиренный творог охлаждается до 12—16 °С и направляется в смеситель-дозатор для смешивания со сливками и плодово-ягодными наполнителями в потоке.

Предусматривается хранение готового продукта при температуре 1—6°С не более 36 ч с момента окончания технологического процесса.

Резервирование творога. Творог относится к скоропортящимся молочным продуктам. Качество его при хранении быстро ухудшается. В летний период года творог вырабатывается в больших объемах, чем в зимний, поэтому для равномерного снабжения населения часть творога резервируют. Одним из способов сохранения творога на длительное время является замораживание. Замораживание творога — это быстрое охлаждение его до установленных минусовых температур с целью резервирования.

Качество резервированного творога зависит от способа и техники замораживания. При медленном замораживании образуются довольно крупные кристаллы льда, которые перемешиваются с частицами казеина. После размораживания творог получается рассыпчатым, даже крупитчатым и первоначальные свойства его полностью не восстанавливаются.

При быстром замораживании творога влага замерзает по всей массе в виде мелких кристаллов. После размораживания творог имеет свойственную ему консистенцию и первоначальное качество его полностью восстанавливается. Творог замораживают в фасованном виде и во флягах.

Творог, фасованный в блоки и брикеты, замораживают в морозильном аппарате роторного типа РЗ-ФУЗ или АРСА. Творог замораживается при температуре кипения хладагента до среднеконечной температуры от минус 18°С до минус 25°С. Продолжительность замораживания блоков составляет 1,5—2,5 ч. Блоки хранят при температуре от минус 18 до минус 25 °С и относительной влажности воздуха 95—98 % в течение 8—12 мес. Другим способом сохранения творога при резервировании и обеспечения им труднодоступных регионов страны является получение сухого творога методом «горячей» и «холодной» сушки. Метод «горячей» сушки — это высушивание творожной суспензии, приготовленной из мягкого диетического обезжиренного творога и питьевой воды, на распылительной сушильной установке. Метод «холодной» сушки — это сублимационная сушка замороженного творога. Творог сублимационной сушки «Особый» вырабатывают из творога 9%-ной жирности кислотно-сычужным способом с последующим высушиванием методом сублимации. Замораживание творога до температуры минус (28±3) °С осуществляется в морозильной камере. Сублимационная сушка замороженного творога проводится в сублиматоре при остаточном давлении в нем (65±15) Па и температуре продукта не выше минус (22±2) °С.

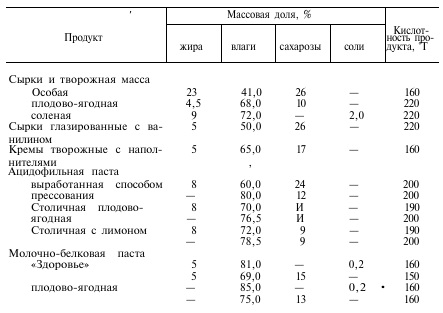

14. Физико-химические показатели творожных изделий и паст

Технология творожных продуктов. К творожным продуктам относят творожные изделия, творожные полуфабрикаты, молочно-белковые пасты.

Творожные изделия —это белковые кисломолочные продукты, вырабатываемые из творога, приготовленного из пастеризованного молока, с добавлением вкусовых и ароматических наполнителей.

Технологический процесс производства творожных изделий состоит из следующих операций: приемки и обработки сырья, подготовки компонентов, приготовления смеси и фасования. Для творожных изделий применяют жирный, полужирный, мягкий диетический, крестьянский и обезжиренный творог, который перетирают на вальцовках, куттере или пропускают через коллоидную мельницу для получения однородной нежной консистенции. В соответствии с рецептурой к творогу добавляют компоненты, перемешивают в месильной машине, охлаждают полуденную смесь до температуры не выше 6°С и напра!вляют на фасование.

Промышленность вырабатывает творожные изделия в широком ассортименте: творожная масса, сырки, творожные кремы, торты и др. Физико-химические показатели некоторых из них приведены в табл. 14.

Творожные полуфабрикаты — это белковые кисломолочные продукты, вырабатываемые из творога с добавлением наполнителей животного и растительного происхождения и требующие перед употреблением дополнительной тепловой обработки. К творожным полуфабрикатам относятся сырники, вареники, творожные запеканки и др.

Молочно-белковые пасты — это белковые кисломолочные продукты, вырабатываемые из нормализованного или обезжиренного молока путем его сквашивания закваской, с добавлением сливок и вкусовых веществ. К пастам относятся следующие: ацидофильная, ацидофильная «Столичная», «Здоровье». Физикохимические показатели паст приведены в табл. 14.