В последнее время в целях дальнейшего совершенствования технологии и технологического оборудования разработаны и рекомендованы к внедрению в промышленность новые способы производства мягких сыров, механизирующие технологические процессы и позволяющие организовать производство сыров в потоке.

Поточно-механизированное производство мягких сыров стало возможным благодаря широкому применению способов резервирования, созревания молока и стандартизации его жирности в потоке. Применение переливного метода формования сгустка и сырного, зерна позволило увеличить оборачиваемость сырных ванн, обеспечить в потоке транспортирование сырной массы, ее формование, обезвоживание и самопрессование.

Применение саморазгружающихся сепараторов позволяет широко внедрять методы центрифугирования при обезжиривании сгустка, сырного зерна и сырной массы.

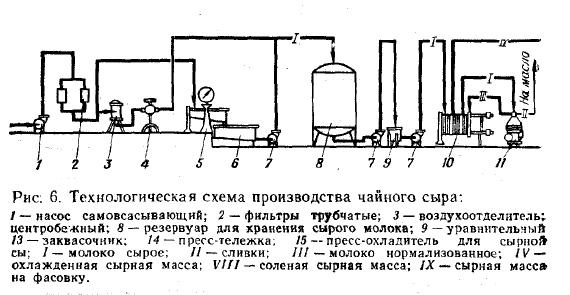

При выработке сыров русский камамбер, останкинский, нарочь используется поточно-механизированная линия фирмы «Альпма» (ФРГ), перерабатывающая 6 т молока в час, технологическая схема которой представлена на рис. 1.

Сырое охлажденное молоко из автоцистерн насосом подают через фильтр-воздухоотделитель и счетчик или через весы в резервуары, а молоко, недостаточно охлажденное, предварительно охлаждают до 6—8° С и затем транспортируют в резервуары.

Из резервуаров молоко перекачивают насосом через балансировочный бачок в пастеризатор, где оно нагревается до 40—45°С, нормализуется по жиру, пастеризуется, охлаждается до 8—10° и направляется в резервуары для созревания, куда одновременно поступают бактериальная закваска и хлористый кальций. Созревшее молоко через балансировочный бачок насосом подают в подогреватель, где оно подогревается до 32—33°С и направляется специальным трубопроводом в сырные передвижные ванны для свертывания. В потоке в молоко вносится через дозирующее устройство сычужный фермент и споры плесеней.

Готовый сгусток дробят в ваннах на зерна размером 20—30 мм, после чего он поступает на ленточный транспортер для отделения части сыворотки. Частично обезвоженная сырная масса наклонным транспортером подается в формовочный аппарат.

Выходящие из формовочного аппарата сыры, находящиеся в сотовых формах на сетчатых щитках, группируют в стопки и оставляют при 18—22°С для самопрессования с 3—5-разовым переворачиванйем. После 10—16 ч самопрессования сыры тележкой подают в солилку. При помощи тельфера сыры в стопках помещают в ванны с рассолом.

После посолки сыры оставляют на 2—3 ч в наклонном положении в стопках для стекания рассола. Затем сыры перемещают в камеры для обсушки на 1—2 сут, а после обсушки — в камеры для созревания. В процессе созревания и перед упаковкой сыры взвешивают для установления средней массы сыра. По окончании созревания стеллажи с сырами на тележках подвозят к автоматам для завертывания в кэшированную фольгу и укладки их в коробки, обандероливания коробок и упаковки коробок в ящики. Упакованные сыры перемещают в холодильные камеры.

При выработке мягких сливочных сыров применяют поточно-механизированную линию фирмы «Комекс- Штейнекер», перерабатывающую 25 т молока и выпускающую до 3 т сыра в смену (рис. 2).

В соответствии с технологической схемой молоко из резервуара центробежным насосом подают в пластинчатый пастеризатор для нагревания, а затем в сепаратор. Обезжиренное молоко в потоке нагревается до 75—76°С, а затем в секции регенерации пастеризатора охлаждается до 30—32°С и направляется в сыроизготовитель. В сыроизготовителе в подготовленное молоко вносят хлористый кальций, бактериальную закваску и молоко оставляют на сквашивание (свертывание), которое наступает через 10—12 ч. Из сепаратора сливки поступают в промежуточную ванну, откуда насосом их подают в пастеризатор, где они нагреваются до 84—85°С, охлаждаются до 65°С и направляются в ванны для смешивания их с сухим молоком и сахарным сиропом и охлаждения смеси до 18—20°С.

Полученный в сыроизготовителе сгусток требуемой кислотности дробят режущим инструментом и насосом подают через фильтр в сепаратор для отделения части сыворотки и получения белковой массы. Белковую массу насосом направляют в трубчатый охладитель для охлаждения до 8—10°С. Охлажденная белковая масса поступает в ванну-смеситель для смешивания со сливками и наполнителями (сахар, сухое молоко и др.). Готовую сырную массу температурой 16—18°С направляют сначала в гомогенизатор, затем в автомат для фасовки и наконец в камеры для охлаждения до 3—5°С. Охлажденную продукцию передают на реализацию.

Производительность поточно-механизированной линии — 3 т сыра в смену (сутки).

Линия состоит из

- набора оборудования, машин и аппаратов для приема, учета количества, охлаждения и хранения сырого молока;

- сепарирования молока, пастеризации и охлаждения обезжиренного молока и сливок;

- сквашивания (свертывания) обезжиренного молока, получения сгустка, обработки сгустка; получения сырного зерна;

- промывки, охлаждения и обсушки зерна, смешивания его со сливками и фасовки готового продукта;

- приготовления бактериальной молочнокислой закваски;

- нормализации жирности сливок; их гомогенизации; охлаждения и хранения;

- подготовки питьевой воды для промывки сырного зерна (пастеризация, охлаждение, хранение);

- фильтрования, пастеризации, охлаждения и хранения сыворотки.

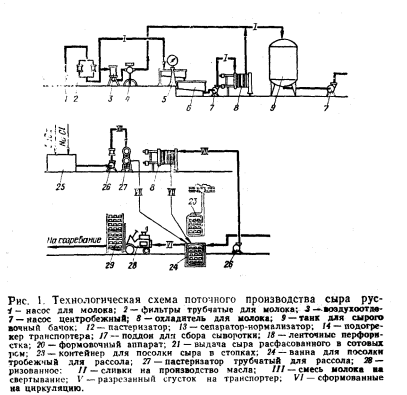

Поступающее сырое молоко из автоцистерн самовсасывающим насосом транспортируют через счетчик молока в танки. Молоко температурой выше 10°С, если оно будет храниться перед подачей в танки, предварительно охлаждают до 6—8°С. Молоко из резервуаров центробежным насосом направляют в пастеризационно- охладительную установку для нагревания в потоке до 35—40°С, затем в сепаратор для отделения жира.

После сепарирования обезжиренное молоко нагревают до 70—72°С, дезодорируют, пастеризуют при 75—76°С с выдержкой 20—25 с, охлаждают до температуры сквашивания (свертывания) 30—32°С и подают в сырные ванны.

Сливки из сепаратора направляют в пастеризационно-охладительную установку для нагревания до 30—35°С, а затем в гомогенизатор. Гомогенизированные сливки поступают на пастеризацию при 95°С с выдержкой 20—25 с, охлаждают до 25—30°С, транспортируют в резервуары для нормализации по жиру, охлаждения и хранения. В резервуарах сливки нормализуют до содержания 13—15% жира. Одновременно в теплых сливках растворяют необходимое количество поваренной соли (сорта вакуум). В сливки можно вносить 2% обезжиренного или цельного сухого молока распылительной сушки для повышения вязкости сливок и равномерного распределения сливок с сырным зерном.

Нормализованные сливки охлаждают до 4—6°С и хранят в резервуарах до использования.

Подготовленные к переработке сливки после 1—2 ч выдержки для лучшего их набухания и повышения вязкости насосом подают через счетчик в аппарат для смешивания с готовым к фасовке сырным зерном.

Обезжиренное молоко после пастеризации и охлаждения до температуры сквашивания (свертывания) 30—32°С поступает в сырные ванны.

В сырные ванны с обезжиренным молоком насосами через счетчики вносят 40%-ный раствор хлористого кальция из расчета 30—40 г безводной соли на 100 кг молока и молочнокислую стрептококковую закваску. Затем вносят в молоко молокосвертывающий фермент (сычужный фермент или пепсин) из расчета 1—4,2 г фермента крепостью 100 тыс. условных единиц на 1 т молока.

В сырных ваннах обезжиренное молоко сквашивается (свертывается) в течение 5—7 ч до образования нормального по прочности сгустка кислотностью 65—70°Т (рН 4,6—4,7). Готовый сгусток режут механическими ножами на кубики с размером сторон 10—12 мм. После разрезания сырное зерно, чтобы не допустить излишнего дробления и потерь белка — казеина, оставляют в покое на 10—15 мин. Затем осторожно и медленно вымешивают (обрабатывают) в течение 10—20 мин приводными мешалками, зашторенными щитами. После этого через стенки ванн подогревают зерно вначале до 37°С в течение 15—20 мин, а затем до 48—55°С в течение 20—30 мин. Горячую воду подают в рубашку сырной ванны также осторожно, чтобы не заварить зерно. Разница между температурой сыворотки с зерном в ванне и температурой стенок ванны не должна быть более 15—20°С.

Готовность сырного зерна к дальнейшей обработке проверяют специальной пробой, взятой из ванны и охлажденной в воде до температуры 6—8°С. В готовом зерне содержание влаги не более 80%; консистенция его должна быть эластичной, нежной; после нажатия оно восстанавливает свою форму; размер зерна 7— 8 мм.

Готовое сырное зерно специальным насосом подают в установку для промывки (вымывания части молочной кислоты и молочного сахара) и охлаждения. Сырное зерно, освобожденное от сыворотки, вначале промывают водой температурой 12—15°С, затем после удаления воды, вторично при температуре 2—3°С, выдерживая зерно 10—15 мин до достижения его температуры 6—8°С.

После промывки и охлаждения сырное зерно этим же насосом направляют в аппарат для обсушки его в. течение 60—90 мин от межзерновой, свободной влаги. После обсушки сырное зерно в этих же аппаратах, медленно вращающихся, смешивают с нормализованными, гомогенизированными сливками 13—15%-ной жирности. Сливки вносят в количестве, обеспечивающем в сыре содержание жира в сухом веществе готового продукта не менее 20%.

После смешивания и 30—40 мин выдержки зерна со сливками сырную массу температурой не выше 8°С насосом подают в автомат для фасовки в полистироловые или бумажные стаканчики, покрытые внутри защитными от влаги пищевыми лаками или пленками.

Сыр, расфасованный в стаканчики массой 250—500г. укладывают в картонные ящики (короба) массой нетто не более 20 кг.

Ящики комплектуют на поддонах и транспортируют электропогрузчиками в холодильные камеры. Хранят расфасованный сыр на предприятиях-изготовителях не более 1 сут при 2—6°С.

Приготовление бактериальной закваски проводят в отдельном изолированном помещении, оборудованном заквасочниками для маточной и производственной заквасок.

Питьевую воду, используемую для промывки сырного зерна, пастеризуют при 92—95°С с выдержкой 20—25 с. Примерно 60% требуемой воды охлаждают до 12-15°С, а остальную — до 2—3°С и хранят в резервуарах, оборудованных устройством для циркуляции в рубашке хладагента.

Сыворотку, полученную при изготовлении сыра, насосом направляют в потоке на фильтрование для улавливания казеинового белка, охлаждают до 6—8°С и подают в резервуары для кратковременного хранения.

Из резервуаров сыворотка поступает на переработку или реализацию.

Для очистки, мойки и дезинфекции всего технологического оборудования и аппаратуры предусмотрена специальная автоматизированная циркуляционная установка.

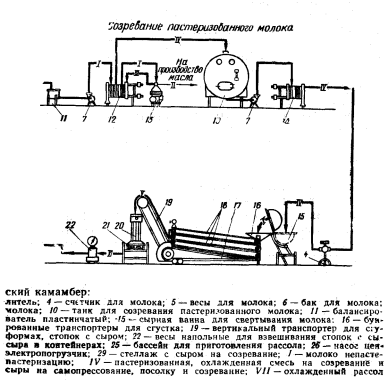

В соответствии со схемой сырое созревшее молоко пастеризуют, охлаждают до температуры свертывания и направляют в сырные ванны для свертывания, а пастеризованное созревшее молоко только нагревают до температуры свертывания. В сырную ванну вносят раствор хлористого кальция, бактериальную закваску, сычужный фермент или пепсин.

В сырной ванне полученный сгусток режут на кубики с размером сторон 12—15 мм, вымешивают для обсушки сырного зерна до оптимального содержания в нем влаги.

Затем после удаления части сыворотки насосом или самотеком сырное зерно транспортируют через отделитель сыворотки в групповые сырные формы, установленные на передвижных столах или транспортерах. Самопрессование сыров происходит непосредственно на столах (транспортерах) или на специальных столах — термостатах с целью поддержания температуры в сырной массе в пределах 16—18°С.

В процессе самопрессования сыры 3—4 раза переворачивают вместе с формами, чтобы ускорить отделение сыворотки, уплотнить сырную массу и получить сыры необходимой формы. После самопрессования сыры солят в рассоле 18—20% концентрации и направляют в камеры на созревание.

В соответствии со схемой сырое созревшее молоко пастеризуют, охлаждают до температуры свертывания и направляют в сырные ванны для свертывания, пастеризованное созревшее молоко только нагревают до температуры свертывания и тоже направляют для свёртывания в сырные ванны, в которые вносят раствор хлористого кальция, бактериальную закваску, культуру плесени (сухой порошок спор плесени) и после тщательного перемешивания сычужный фермент или пепсин.

Полученный сгусток режут на кубики с размером сторон 10—12 мм, вымешивают в сырной ванне для обсушки сырного зерна до достижения оптимального содержания в нем влаги. После удаления части сыворотки насосом или самотеком транспортируют сырное зерно через отделитель сыворотки в формы, установленные на передвижном столе — тележке. В течение 5—10 мин заполняют через формовочную воронку одновременно 18—20 форм. Самопрессование сыров происходит в течение 1—2 сут при температуре 18—20°С с переворачиванием их в формах до 3—5 раз. После самопрессования сыры поступают в посолку. Солят сыры в рассоле 18—20% концентрации, температурой 8—10°С в течение 4—5 сут. После посолки сыры обсушивают 2—3 сут в солильном помещении, слегка зачищают полотно сыра,а затем прокалывают и направляют на созревание при температуре 6—8°С, с относительной влажностью помещения 92—95%. При созревании сыры размещают неплотно друг к другу на стеллажах, устанавливая их на ребро.

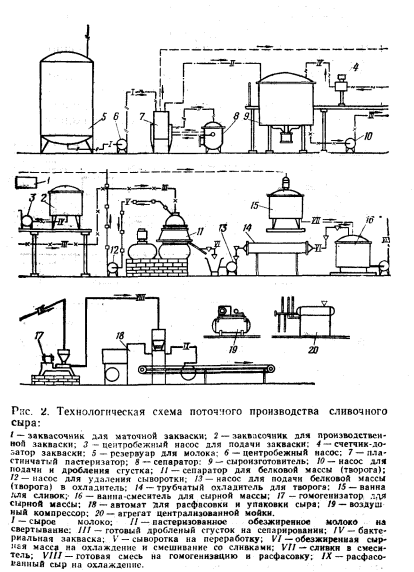

Технологическая схема производства чайного сыра представлена на рис. 6.

В соответствии со схемой молоко из резервуара насосом подают в пастеризатор для нагревания до 35—40°С, затем оно поступает для нормализации по жиру в сепаратор-нормализатор. Нормализованное по жиру молоко пастеризуют, охлаждают до 33—34°С и направляют в сырную ванну для сквашивания (свертывания). Из сырной ванны разрезанный и частично обезвоженный сгусток самотеком, через кран разливается в бязевые мешки, которые завязывают и укладывают в пресс-тележку для самопрессования. Затем сырную массу помещают в пресс-охладитель для дальнейшего обезвоживания и охлаждения. При отсутствии пресса-охладителя сырную массу в пресс-тележках транспортируют в холодильные камеры с температурой 1—-2°С для прессования и одновременного охлаждения. Охлажденную сырную массу вальцуют, нормализуют в смесителе по содержанию жира, влаги, соли и направляют в автоматы на фасовку.