ДОРОГОБУЖСКИЙ СЫР

Дорогобужский сыр имеет форму, близкую к кубу, длиной и шириной 9 см, высотой 7—8 см, массой 0,5—0,7 кг. Вкус и запах сыра острые, слегка кисловатые, аммиачные. Консистенция сыра нежная, слегка мажущаяся и маслянистая. В центре монолита допускается более уплотненная масса белого цвета размером не более 1,5 см. Тесто однородное по всей массе без глазков или с наличием незначительного количества глазков (пустот) неправильной формы. Цвет теста от белого до светло-желтого (кремового), ровный по всей массе. Корка тонкая, мягкая, покрытая слизью от бледно-желтого до желто-оранжевого цвета.

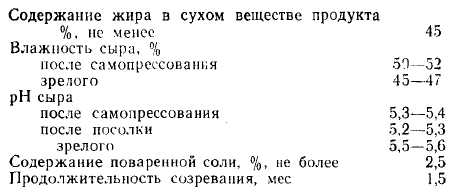

Основные технологические параметры производства дорогобужского сыра приведены ниже.

В пастеризованное при 76°С с выдержкой в течение 20—25 с молоко вносят хлористый кальций и бактериальную закваску (1,5—2%), состоящую из штаммов молочнокислых и ароматобразующих стрептококков. Кислотность молока перед свертыванием 21—22°Т. Температура свертывания 30—32°С. В зависимости от кислотности молока и температуры продолжительность свертывания 40—60 мин. Готовность сгустка устанавливают пробой на излом, а также по выделению сыворотки светло-зеленоватого цвета, без хлопьев белка.

Сгусток разрезают на кубики размером 1—1,5 см, которые оставляют в покое в течение 5—10 мин для уплотнения. Затем приступают к дальнейшей обработке зерна. Если сгусток разрезан на кубики необходимого размера, его только вымешивают. При постановке зерна применяют приводные ножи сырных ванн или лиры с тонкими струнами. Эта операция длится 10—15 мин. Величину готового зерна для получения сыра нормальной нежности устанавливают в пределах 0,8—1 см. Вымешивают сырное зерно 30—50 мин.

Дорогобужский сыр вырабатывают обычно без второго нагревания. Оно необходимо только в том случае, если выделение сыворотки из зерна задерживается или если помещение для самопрессования недостаточно теплое. При этом температуру второго нагревания устанавливают на 2—3°С выше первоначальной температуры свертывания.

Готовое зерно должно быть упругим, плотным, но вместе с гем достаточно нежным. Сыр формуют на формовочном столе или в групповых формах. В помещении для формования и самопрессования температура должна быть 15—18°С.

Для ускорения самопрессования сырной массы удаляют 60% сыворотки. Затем при медленном вымешивании сырную массу подают в формы. На крупных заводах сырную массу выпускают через кран непосредственно на вращающийся на цапфах формовочный стол, который можно переворачивать одновременно с сыром. Сырную массу размещают равномерным слоем, чтобы получить сыры одинаковой массы и формы.

При формовании сыра в индивидуальных перфорированных формах, устанавливаемых плотно друг к другу на передвижном столе, сырное зерно после отделения его от сыворотки на отдезнтеле (лотке) поступает в формы, которые заполняются дважды; второй раз с таким расчетом, чтобы толщина слоя сырной массы была не менее 13—12 см. На одном из крайних рядов стола оставляют свободное место, где можно было бы расположить сыры после их переворачивания.

Через 20—30 мин после раскладки в формы спрессовавшиеся сыры переворачивают. Второй раз сыры переворачивают через 1 ч, третий — еще через 1 ч, четвертый — через 2 ч.

На небольших предприятиях для формования дорогобужского сыра применяют формовочный стол, разделенный на 8 длинных форм размером 180Х10Х10 см. Одну из крайних форм оставляют незаполненной, чтобы на это место можно было поместить пласт сырной массы при его переворачивании. По заполнении стола первое переворачивание пласта проводят через 20—30 мин, последующие — через каждые 1—1,5 ч (всего 4). После каждого переворачивания сырную массу снова плотно зажимают в формах. Через 3—4 ч после формования каждый сырный пласт режут комбинированным ножом на бруски определенного размера. Из каждого пласта получают 20 брусков с массой каждого из них 550—600 г.

Затем бруски сыра поворачивают на 90° в горизонтальной плоскости, укладывают плотно друг к другу так, чтобы сыры разрезанной стороной лежали вдоль передвижных досок, и снова укрепляют в формах. Затем сыр переворачивают нижней стороной вверх, снова поворачивают на 90° в горизонтальной плоскости и плотно укладывают в формах. Сыр, уложенный таким образом, самопрессуется в течение 6—8 ч при температуре 16—18°С (в летний период 3—5 ч) в соответствии с развитием молочнокислого процесса и ходом выделения сыворотки. При излишнем брожении сыра само- прессование длится 3—5 ч, после чего сыры перемещают в солильное помещение с температурой 10—12°С.

Отпрессованные сыры солят в рассоле концентрацией 18—20% и температурой 10—12°С в течение 10—12 час. Если не применяют этажеры, то сыры во время посолки переворачивают 2—3 раза.

Посоленные сыры направляют в помещение для созревания. Их укладывают на полки плотно друг к другу и отмечают время выработки каждой партии сыра, поступившей в сырохранилище. Полки делают выдвижными, в виде отдельных щитков, вмещающих 30—35 сыров, расстояние между полками 12 см. По высоте устанавливают до 15 полок. На одну клетку- стеллаж укладывают до 525 брусков дорогобужского сыра.

В зависимости от влажности и состояния консистенции сыры через 1—2 сут переворачивают, при этом следят за выделением влаги. Если сыры сухие, то их надо перетереть влажной салфеткой. Если сыры излишне нежные, с обильно выделяемой влагой, то их надо расположить на расстоянии 2—3 см друг от друга для обсушки и через 1—2 сут снова придвинуть вплотную.

На 6—7-е сутки на сырах появляется слизь светло- желтого цвета, которая по мере созревания изменяется до желтовато-красного цвета. Образовавшаяся слизь распределяется равномерно по всей поверхности сыра. С момента появления ее сыры перетирают через каждые 3—5 сут до полного созревания.

В помещении для созревания сыров необходимо поддерживать температуру воздуха 12—14°С и относительную влажность 92—95%. При температуре выше 15°С сыры становятся излишне мягкими и быстро перезревают. При 11—12°С они созревают медленно, но нормально.

В слишком холодном помещении (температура ниже 10°С) сыры созревают очень медленно и приобретают кисловатый вкус.

Более молодые сыры укладывают на верхние полки и постепенно, по мере созревания, перекладывают на нижние. Если сыры недостаточно обсыхают, то их оставляют на верхней полке для обсушки. Если они излишне обсыхают, то их нужно раньше переместить на нижние полки.

Перед упаковкой зрелые сыры обсушивают в помещении с относительной влажностью воздуха 85%. Завертывают сыры в пергамент, или парафинированную бумагу и лакированную фольгу, или же в кэшированную фольгу. Сверху упаковки помещают этикетку с указанием названия, жирности сыра, номера завода и его подчиненности, даты выработки и др. Затем сыры завертывают в оберточную бумагу, укладывают в ящики с перегородками на 24 гнезда (по 48 шт. в один ящик в два ряда).

Высококачественный зрелый дорогобужский сыр 45-дневного возраста в среднем содержит 45—46% влаги, соли поваренной 2—2,5%, общего белка 21%, в том числе растворимого белка 11,7%; степень зрелости 55,7 %.

Сыры хранят на предприятиях не более 10 сут при температуре 2—10°С, а в торговой сети не более 20 сут при 2—5°С и не более одного месяца при температуре 0°С.