Сыр пятигорский вырабатывается из пастеризованного при температуре 75—76°С с выдержкой 20—25 с нормализованного по жиру молока с внесением в него бактериальной закваски чистых культур молочнокислых стрептококков Str. lactis, Str. cremoris и культур молочнокислой палочки Lbm. helveticum.

В созревании сыра помимо молочнокислых бактерий принимает участие микрофлора сырной слизи, развивающаяся на поверхности сыра (Bact. linens и др.).

Форма сыра — прямоугольный брусок со слегка выпуклыми поверхностями. Размеры сыра (в см): длина 22—24, ширина 10—12, высота 6—8; масса сыра 1,6-2,5 кг.

У сыра тонкая, ровная, мягкая корка: с отпечатками салфетки; поверхность покрыта парафиновым сплавом или полимерной пленкой. Допускается небольшое увлажнение поверхности сыра под пленкой. Вкус и запах кисломолочные без посторонних привкусов и запахов; допускается легкая горечь. По консистенции — мягкий, с однородным по всей массе тестом, светложелтоватого цвета, равномерного по всей массе.

Поверхность сыра на разрезе с наличием мелких овальных, угловатых глазков, пустот и щелей; допускается отсутствие рисунка.

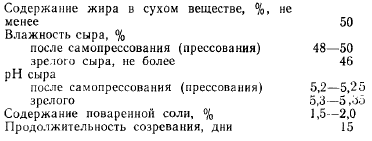

Основные параметры производства пятигорского сыра приведены ниже.

Сыр вырабатывают с применением зрелого молока (до 20—30%). В подготовленное для свертывания пастеризованное молоко кислотностью 19—20°Т вносят 15-30 г безводной соли хлористого кальция, на 100 кг молока в виде 40%-ного водного раствора, 1 —1,5% бактериальной закваски молочнокислых и ароматобразующих стрептококков и 0,3—0,5% молочнокислой палочки Lbm. helveticum. Последняя обладает повышенной протеолитической активностью и способностью подавлять развитие в молоке и сыре вредной для него микрофлоры.

При пользовании активизированной бактериальной закваской количество ее уменьшают соответственно до 0,7—0,8 и 0,2—0,3%. В целях активизации молочнокислого процесса и нарастания кислотности молока до 20—21°Т перед его свертыванием бактериальную закваску вносят в сырную ванну в начале ее заполнения молоком. Температура свертывания 28—33°С, продолжительность 35—40 мин. Готовность сгустка устанавливают пробой на раскол обычным способом. Сгусток перед его разрезкой и обработкой должен быть плотным, хорошо выделять светло-зеленоватую, чистую, без хлопьев белка сыворотку.

Готовый сгусток режут на кубики с размером сторон 15—20 мм. После разрезки делают остановку на 3—5 мин для некоторого, уплотнения разрезанного сгустка. В целях получения зерна размером 8—10 мм и для некоторого уплотнения зерно осторожно и медленно обрабатывают (вымешивают) режущими ножами в течение 10—15 мин.

После постановки зерна удаляют до 30% сыворотки (к общему объему молока) и сырное зерно дополнительно вымешивают (без дробления) в течение 10—15 мин приводными мешалками со щитами вместо ножей.

В процессе обработки сгустка, постановки и обработки зерна проверяют кислотность сыворотки. К концу обработки сырного зерна перед вторым нагреванием кислотность достигает 14—16°Т. В целях снижения кислотности до 11 — 12°Т в сырную массу вносят 5—10% пастеризованной питьевой воды температурой 55—65°С. Температура второго нагревания 34—36°С, продолжительность 5—10 мин. После второго нагревания зерно вымешивают в течение 10—20 мин до готовности.

Готовое зерно должно быть умеренно плотным и упругим, но мягким, размером 7—8 мм. Содержание влаги в сырном зерне, готовом к формованию, в пределах 50—52%. По готовности зерна удаляют дополнительно 20—30% сыворотки, а сырная масса при непрерывном помешивании в ванне самотеком или насосом подается в групповые формы для формования.

Самопрессование сыра в групповых перфорированных формах происходит в течение 3—5 ч в помещениях при 15—16°С в соответствии с интенсивностью развития молочнокислого брожения и ходом выделения сыворотки. В процессе самопрессования сыры 2—3 раза переворачивают: первый раз — через 25—30 мин, второй — через 1,0 ч и последний — через 1,5—3 ч.

После самопрессования сыры режут на блоки необходимого размера, завертывают в салфетки, укладывают в формы для прессования. Прессуют их в течение 30 мин при небольшом давлении, равном 1—5 кПа. После прессования pH сыра 5,2—5,25. Посолку сыра проводят в рассоле 18—20%-ной концентрации, температурой 10—12°С в течение 16—20 ч с расчетом содержания в готовом продукте 1,5—2% соли.

Созревают сыры в течение 15 сут при 12—14°С и относительной влажности 92—95%. Уход за сыром в процессе созревания заключается в культивировании на поверхности сыра микрофлоры сырной слизи. По мере появления сырной слизи светло-желтого цвета сыры на 5—7 сут перетирают, равномерно распределяя слизь по всей поверхности. При излишней обсушке сыра и слабом развитии слизи сыры плотно укладывают на стеллажах, а поверхность их обрабатывают влажной салфеткой с использованием чистых культур Bact. linens. При излишнем образовании слизи сыры слегка подсушивают и укладывают неплотно на расстоянии 2—3 см один от другого. В процессе созревания сыры переворачивают через каждые 3—5 сут, не допуская деформации. В 15—20-дневном возрасте сыры обмывают водой температурой 25—30°С. Рекомендуется тепловая обработка сыра после мойки путем погружения его в воду температурой 80—85°С на 3—5 с. После мойки и тепловой обработки сыры обсушивают в течение 12—24 ч, маркируют и покрывают парафиновым сплавом или упаковывают в пленку типа саран с применением вакуума.

Перед отгрузкой сыры завертывают в оберточную бумагу или подпергамент и укладывают в ящики. Маркировку сыров и тары осуществляют в соответствии с требованиями стандарта. Хранят сыр на производственных базах, складах, торговых базах и холодильниках торговли при 2—8°С, относительной влажности 80—85%. Срок реализации сыра в течение 15 сут со дня выпуска.