Выпечка — заключительная стадия приготовления хлебобулочных изделий, превращающая тестовые заготовки в продукт, готовый к употреблению. В процессе выпечки внутри тестовой заготовки происходят интенсивные теплофизические, биохимические, микробиологические и коллоидные процессы, в результате которых образуется эластичный, сухой на ощупь мякиш, накапливаются специфические вкусовые и ароматические вещества, формируются характерные окраска и вкус. Продолжительность выпечки должна быть строго определенной, так как сокращение ее приводит не только к ухудшению аромата изделий, к недопеканию мякиша хлеба, но и к ускорению процесса черствения. Условия выпечки оказывают существенное влияние на процессы, происходящие в тестовой заготовке.

Прогрев тестовой заготовки и продолжительность выпечки зависят от ряда факторов: температуры в пекарной камере, рецептуры, влажности, объема и массы тестовой заготовки, ее разрыхленности, способа выпечки (на поду или в формах), плотности укладки тестовых заготовок на под печи.

На режимы выпечки оказывают влияние физические свойства теста. Тестовые заготовки из муки со слабой клейковиной или подвергшиеся длительной расстойке выпекаются при более высокой температуре, чтобы предупредить снижение формоустойчивости.

Тестовые заготовки, в рецептуре которых суммарное содержание сахара и жира превышает 14%, выпекают при пониженной температуре.

Продолжительность выпечки каждого вида изделия устанавливается на предприятии в зависимости от конструкции печей и их технического состояния с учетом технологических инструкций.

Выпечка — нестационарный процесс теплообмена с изменением агрегатного и коллоидного состояния материала, сопровождающийся перемещением и испарением влаги. В современных конструкциях туннельных хлебопекарных печей сетчатый под (или подики в тупиковых люлечно-конвейерных печах), также как и тестовая заготовка, прогревается термоизлучением и конвекцией. При этом интенсивность лучистой теплопередачи в 2-3,5 раза больше интенсивности теплопередачи конвективности. Поэтому выпечку в обычных хлебопекарных печах можно рассматривать как радиационно-конвективный процесс прогрева тестовой заготовки.

В пекарной камере теплота передается тестовым заготовкам излучением, конвекцией и теплопроводностью. Под воздействием теплоты и влаги в тесте протекают взаимосвязанные физические, биохимические, микробиологические и коллоидные процессы.

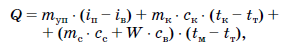

Расчетный расход теплоты на выпечку Q (кДж/кг) в расчете на 1 кг изделий включает расход теплоты на нагрев теста, на испарение влаги из него и на перегрев образующегося из этой влаги пара до температуры паровоздушной смеси в пекарной камере:

где mуп — упек, отнесенный к массе горячей продукции, кг/кг; iп — энтальпия перегретого пара при температуре камерной смеси в пределах 180-250°С и атмосферном давлении, кДж/кг; iв — энтальпия воды в тесте, поступающем в пекарную камеру, кДж/кг; mк — масса корки на 1 кг горячей продукции, кг/кг; ск, сс и св — удельная теплоемкость корки, сухого вещества мякиша и воды в изделии соответственно, кДж/(кг-К); tK, tT и tM — температура соответственно корки, теста (поступающего в пекарную камеру), мякиша, °С tк = 130°С, tт = 30°С, tм = 98°С); mc — масса сухого вещества мякиша в 1 кг горячего изделия, кг/кг; W — влажность 1 кг изделия в момент выхода из пекарной камеры, кг/кг.

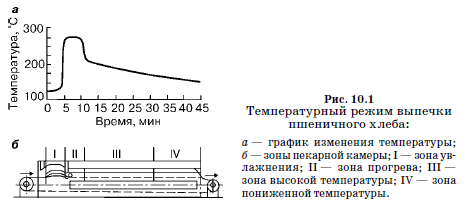

Все изделия выпекают при переменном режиме, поэтому пекарная камера условно разбита на четыре зоны: I зона — 100-120°С, II зона — 180-240°С, III зона — 270- 290°С, IV зона — 180-200°C.

Для большинства изделий (подовый хлеб, булочные изделия и др.) рекомендуется режим, при котором тестовые заготовки последовательно проходят зоны увлажнения, высокой и пониженной температур.

График температурного режима выпечки пшеничного хлеба в пекарной камере туннельной печи показан на рисунке 10.1.

В зоне увлажнения должна быть высокая влажность среды (75-80%) и температура в пределах 100-120°С, что способствует конденсации пара на поверхности тестовых заготовок, температура которых не превышает 40°С. Продолжительность нахождения тестовой заготовки в этой зоне 2-5 мин, что составляет около 10% от общей продолжительности выпечки.

Конденсация пара ускоряет прогревание тестовой заготовки, способствует увеличению объема изделия, улучшает его вкус, аромат и состояние поверхности, снижает упек. Прогревание заготовки ускоряется в связи с тем, что при конденсации пара выделяется скрытая теплота парообразования (22 736,3 кДж).

Для выпечки 1 кг хлеба теоретически требуется около 293-544 кДж, которые затрачиваются на прогрев тестовой заготовки, на испарение из нее влаги и на перегрев полученного пара до температуры паровоздушной смеси в пекарной камере. Большая часть теплоты (около 55-60%) расходуется на испарение влаги из тестовой заготовки. Теплота передается тестовой заготовке на 80-85% излучением (или радиацией) от теплопередающих поверхностей и от нагретой паровоздушной среды, заполняющей пекарную камеру. Значительная доля теплоты воспринимается тестовой заготовкой в результате конденсации на ее поверхности водяных паров. Некоторая часть теплоты передается путем теплопроводности от горячего пара и конвекцией с помощью перемещающихся токов паровоздушной смеси пекарной камеры.

Расчетный расход пара на выпечку 1 т булочных изделий составляет 40 кг, а фактический в результате значительной потери пара в хлебопекарных печах — 200300 кг.

Для снижения упека при выпечке тестовые заготовки перед посадкой в печь опрыскивают водой.

Под печи в зоне посадки тестовых заготовок подовых изделий должен быть хорошо разогрет (температура 180- 200°С). Выпечка подового хлеба на холодном поду вызывает образование круговых подрывов на нижней корке изделия.

Находясь в зоне увлажнения, заготовки несколько увеличиваются в объеме и нагреваются до температуры 35- 40°С в центре мякиша и до 70-80°С на поверхности. При поступлении в пекарную камеру тестовой заготовки температура и влажность ее отдельных слоев (поверхностного, подкоркового и центрального) изменяется неодинаково.

После зоны увлажнения следует зона прогрева тестовых заготовок, температура среды пекарной камеры должна быть повышена до 180-240°С. Время пребывания изделий в этой зоне составляет около 20% от общей продолжительности выпечки.

В зоне высокой температуры (270-290°С) увлажненная ранее тестовая заготовка сначала интенсивно увеличивается в объеме в результате перехода спирта в пар и теплового расширения паров и газов. Затем достигнутый объем заготовки быстро фиксируется (закрепляется) в результате образования твердой корки. Поверхность тестовой заготовки в этой зоне нагревается до температуры 100- 110°С, а центральные слои мякиша— до 50-60°С. При такой температуре начинаются клейстеризация крахмала и денатурация белков, следовательно, в зоне высокой температуры происходит начальное образование мякиша и корки. Эта часть выпечки занимает 15-22% общей продолжительности выпечки тестовой заготовки.

В зоне пониженной температуры (180-200°С) происходит основная часть выпечки, в ней продолжаются и заканчиваются процессы образования корки и мякиша. Снижение температуры в этой зоне уменьшает упек и в то же время не замедляет процесс выпечки, так как температура среды пекарной камеры остается выше температуры корки, от которой мякиш получает тепло. Независимо от температуры в камере корка при выпечке тестовой заготовки не нагревается выше 160-180°С.

Изделия с большим содержанием сахара выпекаются при более низкой температуре и более продолжительное время, чем изделия, в которых содержится мало сахара, иначе корка хлеба получится слишком темной.

Регулирование режима выпечки тестовых заготовок в хлебопекарных печах осуществляют в соответствии с технологическими требованиями. Для этого необходимо, чтобы конструкция печей обеспечивала оптимальный режим выпечки широкого ассортимента изделий.

Очень важно, чтобы естественная вентиляция пекарной камеры для снижения потерь тепла, пара, ароматических веществ и уменьшения упека была минимальной. Тепловая инерция печи должна быть незначительной, так как это необходимо для ускорения нагревания холодной печи после длительного перерыва в работе (например, при двухсменном режиме), а также для быстрого изменения температуры.