К бараночным изделиям относят сушки, баранки и бублики, которые различаются влажностью, массой, размерами и формой. Наибольшую влажность (22-25%) имеют бублики, наименьшую (9-12%) — сушки; влажность баранок составляет 14-19%. Баранки и сушки относятся к весовым изделиям; бублики — к штучным массой 50100 г. Выход бараночных изделий составляет 96-120% (для разных видов).

Ассортимент бараночных изделий включает около 40 наименований баранок, сушек и бубликов. Бараночные изделия готовят из пшеничной муки первого, высшего сортов, дрожжей, воды и дополнительного сырья. Наибольшее количество сахара содержат ванильные сушки — 20%, лимонные, сахарные, ванильные и розовые баранки — до 15%. В рецептуру некоторых изделий входят жиры (1-8%) и молоко (15-20%).

Качество бараночных изделий оценивают по органолептическим (форма, состояние поверхности, внутреннее состояние, вкус, запах, количество лома, хрупкость) и физико-химическим показателям (влажность, кислотность, массовая доля сахара и массовая доля жира, набу- хаемость и число штук в 1 кг) в соответствии с ГОСТ 7128.

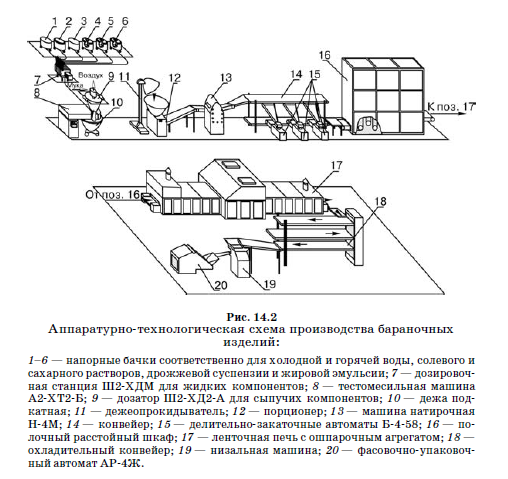

Бараночные изделия получают на поточно-механизированных линиях (рис. 14.2).

Приготовление теста. Тесто для бараночных изделий готовят на опаре, на притворе или безопарным ускоренным способом.

Опару или притвор (полуфабрикат густой консистенции, полученный из муки, воды и части опары или спелого притвора — заменитель опары), тесто для бараночных изделий замешивают порционно в машине ТМ-63 или других машинах со стационарной дежой, так как полуфабрикаты для бараночных изделий, представляющие собой крепкую, упругую массу, нельзя замесить на обычных тестомесильных машинах.

Опарным способом тесто готовят на густой или жидкой опаре (последний вариант применяют реже).

Приготовление теста опарным способом на густой опаре. Расход муки на приготовление опары составляет 10-25% от общего количества ее для приготовления теста. Густая опара влажностью 38-40% состоит из 50-60% муки, 0,5-1,0% хлебопекарных прессованных дрожжей и воды. Если в рецептуру входит молоко, то его вносят в опару. Начальная температура опары составляет 28-32°С, продолжительность брожения 3,5-4,5 ч, кислотность к началу расходования 2,5-3,5 град. Если в тесто добавляют 20% сахара, угнетающего дрожжевые клетки, то применяют предварительно активированные дрожжи или добавляют амилоризин П10Х.

Опара расходуется обычно на несколько порций теста, продолжительность ее расходования не более 2 ч.

Подъемная сила опары составляет 13-15 мин. В тесте, предназначенном для бубликов, брожение идет сравнительно интенсивно, поэтому дозировка опары (при прочих равных условиях) для сушек минимальная (20-31 кг), а для бубликов максимальная (60-90 кг). Если рецептурой изделия предусмотрена повышенная дозировка сахара и жира, то количество опары увеличивают. Так, для приготовления теста для ванильных сушек расходуется в 2 раза больше опары, чем для простых сушек. При сильной муке дозировка опары несколько повышается, при слабой — снижается.

Влажность теста зависит от рецептуры изделия. Она снижается для изделий, содержащих большое количество жира и сахара, так как эти вещества разжижают тесто. Влажность теста для сушек составляет 28-38%, для баранок — 31-33, бубликов — 31-36%.

Температура теста зависит от качества клейковины, температуры в цехе и технологического режима. При переработке сильной муки температура теста несколько повышается. При приготовлении теста взвешенная необходимая порция опары загружается в месильную машину и перемешивается с растопленным жиром, раствором сахара, соли, водой и прочим сырьем, затем добавляется мука. После этого замешивается тесто в течение 5-8 мин.

Температура теста регулируется изменением температуры раствора сахара, жира и воды. Продолжительность замеса увеличивается при переработке сильной муки, а также при ускоренном способе приготовления теста. При приготовлении теста расход крошки составляет 2% к массе муки, а сухарной муки, полученной при переработке брака — 1,0-1,5%. Тесто в конце замеса должно быть сухим и однородным.

Приготовление теста на жидкой опаре. Влажность жидкой опары для бараночного теста 63-65%; для снижения вязкости и уменьшения пенообразования в опару вносится часть соли. На некоторых предприятиях в опару добавляется 1,0% сахара к массе муки в опаре, который стимулирует брожение опары, и этот процесс сокращается на 0,5-1,0 ч (опара с сахаром бродит 2,5-3,5 ч, без него — 3,5-4,0 ч). Начальная температура опары составляет 26-30°С, подъемная сила — 20-30 мин. Дозировка жидкой опары на замес теста (22-36% к общей массе муки) зависит от вида изделия. Вместе с опарой в тесто попадает 9-16% сброженной муки. Жидкая опара расходуется на замес теста в течение 30 мин. Тесто замешивается обычным способом.

Приготовление теста на притворе. Этот способ применяется только для баранок и сушек. Притвор содержит меньше дрожжевых клеток, чем опара, и вызывает брожение теста, недостаточное для приготовления бубликов. Притвор готовят на опаре или на выброженном притворе.

Опара для приготовления притвора готовится обычным способом. После 3,5-4,0 ч брожения она делится на 2 части. Из каждой порции опары (с интервалом до 2 ч) готовится притвор путем перемешивания опары с мукой и водой. Вместе с опарой в притвор дозируется 15-30% муки от общего содержания ее в притворе.

Приготовление притвора на выброженном притворе заключается в следующем. В тестомесильной машине смешивается часть спелого притвора (16-25 кг), мука (82 кг), вода (32 дм3) и прессованные, разведенные в воде дрожжи (0,5-1 кг). Свежезамешенный притвор бродит в течение 5-6 ч, затем он делится на четыре части: одна часть идет на приготовление нового притвора, а три — на приготовление трех порций теста.

Притвор обновляется один раз в неделю, чтобы улучшить состав бродильной микрофлоры. При этом имеющийся притвор полностью идет на замес теста, а новый готовится в две стадии. В первой — замешивается мука (30%), часть воды и дрожжи (0,6-1,0 кг), после брожения в течение 4 ч выполняется вторая стадия: перемешивается масса, полученная на первой стадии, с мукой (70%) и водой. Масса, полученная на второй стадии, представляющая собой производственный притвор, после брожения в течение 3-4 ч расходуется на замес теста и возобновление притвора описанным выше способом.

Притвор, приготовленный на опаре или на притворе, характеризуется следующими показателями: кислотность к началу расходования 4-5, а в конце 8-9 град, подъемная сила 15-30 мин, влажность 37-40%. Продолжительность расходования притвора — не более 3 ч. Выброженный притвор при нажатии на его поверхность опадает. На замес теста расходуется 10-48% притвора от общей массы муки (в зависимости от рецептуры изделия), при переработке сильной муки дозировку притвора увеличивают.

Приготовление теста ускоренным безопарным способом. Этот способ предусматривает замес теста сразу из всех компонентов по рецептуре.

Для интенсификации процесса применяется ряд приемов: усиленная механическая обработка теста при замесе, увеличенная доза хлебопекарных прессованных дрожжей (рекомендуется в активированном состоянии), повышенная температура теста, внесение молочной сыворотки или пищевых органических кислот (лимонная, молочная). При этом все сырье, полагающееся по рецептуре, подается в тестомесильную машину. Для улучшения структуры изделий и повышения коэффициента набухаемости рекомендуется вносить жир в тесто в виде эмульсии с использованием в качестве эмульгатора пищевого фосфатидного концентрата в количестве 0,4-0,5% к массе муки. Фосфатидный концентрат расходуется сверх нормы жира, предусмотренного рецептурой.

Продолжительность замеса теста составляет 15-20 мин (на машине ТМ-63), а температура теста — 33-35°С. Замешенное тесто подвергается более интенсивной натирке. Тесто сразу после замеса подвергается прокатке на вальцовочной машине (7-9 раз), после чего без отлежки направляется на разделку, обварку или ошпарку, затем на выпечку.

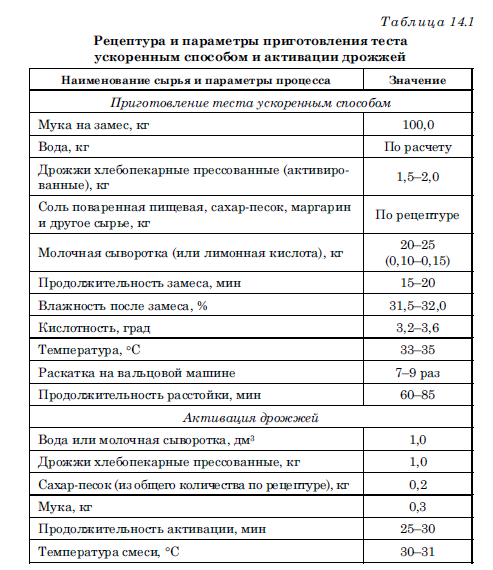

В таблице 14.1 приведены рецептура (в кг на 100 кг муки) и режим приготовления теста ускоренным способом.

Активация хлебопекарных прессованных дрожжей проводится обычно принятым способом. При использовании молочной сыворотки активацию ведут на молочной сыворотке.

Рецептура и режим активации дрожжей приведены в таблице 14.1.

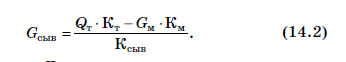

Количество сыворотки Gсыв, которое необходимо для получения теста ускоренным способом, можно определить из следующего соотношения:

![]()

где Gсыв — количество сыворотки, кг; Ксыв — кислотность сыворотки, град; Кт — заданная кислотность теста, град; Gм — количество муки, кг; Км — кислотность муки, град; Qт — выход теста, кг.

Пример расчета. Допустим, сыворотка имеет кислотность 75°Т (7,5 град), мука — 2,5 град, выход теста Q, равен 150 кг. Необходимо получить тесто после замеса с кислотностью 3 град и влажностью 32%.

По выходу теста определяют количество муки Gм содержащейся в 100 кг теста: 150 кг теста — 100 кг муки, 100 кг теста — Gм:

![]()

Количество молочной сыворотки, необходимое для приготовления 100 кг теста:

Молочную сыворотку в зимнее время необходимо подогреть до температуры 50-55°С, в летнее время температура сыворотки должна быть не ниже 30°С.

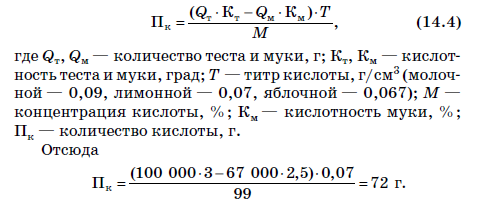

Если тесто готовится с применением пищевой кислоты (например, лимонной), то ее количество рассчитывают по формуле

Количество лимонной кислоты на 100 кг муки рассчитывают так: 67 кг муки — 0,072 кг кислоты, 100 кг муки- Gлим.к. :

![]()

Лимонную кислоту перед употреблением необходимо развести в воде.

При ускоренном способе приготовления теста рекомендуется увеличить расход хлебопекарных прессованных дрожжей до 1,5-2,0%.

Оценка способов приготовления теста. Приготовление бараночного теста на опаре — наиболее распространенный способ, вытесняющий применение притвора. Опарный способ технически более прост (опару готовят в одну стадию, а притвор — в две) и универсален (бублики на притворе не вырабатывают). В то же время притвор содержит больше ароматических веществ и кислот, чем опара, он вызывает медленное равномерное брожение, улучшающее качество простых баранок и сушек.

Тесто для изделий с высоким содержанием сахара обычно готовят на опаре. На некоторых предприятиях бараночное тесто готовят на жидких опарах. Применение жидкой опары позволяет механизировать транспортирование и дозирование этого полуфабриката.

В настоящее время наиболее перспективным является безопарный ускоренный способ приготовления бараночного теста. Такой способ технически прост, он значительно повышает производительность труда и сокращает затраты муки на брожение.

Натирка теста. Заключается в механической обработке теста, которая делает его более пластичным и однородным, улучшает набухание клейковины, способствует равномерному распределению дополнительного сырья в массе теста, облегчает формование заготовок. Тесто после замеса направляют в порционер, который его режет на куски массой 8-10 кг, и по транспортеру направляют к натирочной машине Н-4. Каждый кусок пропускают через вальцы несколько раз с помощью реверсивного механизма.

Тесто для бубликов и баранок прокатывают 2-3 раза, а для сушек — 3-4 раза. После каждой прокатки пласт теста складывают вдвое. При ускоренном способе приготовления тесто пропускают через вальцы 7-8 раз. На некоторых предприятиях тесто готовят без стадии натирки, заменяя ее дополнительной механической проработкой в шнековом устройстве или увеличивают продолжительность замеса теста до 15-20 мин.

Отлежка теста. Куски теста после натирки свертывают в рулоны, покрывают полотном, чтобы предупредить заветривание, и оставляют в покое на 10-40 мин. Продолжительность отлежки теста, в процессе которой происходит брожение, зависит от вида изделия, качества клейковины, температуры теста, а также принятого технологического режима. Некоторые предприятия проводят эту операцию до и после натирки. В теплое время года, а также при переработке относительно слабой муки отлежку теста сокращают или отменяют. Тесто для сушек часто готовят без отлежки. Тесто в конце отлежки должно быть пластичным с редкими порами, следов от рифленых валков натирочной машины быть не должно.

Формование тестовых заготовок. Тестовые заготовки приобретают форму колец на универсальной делительно-формующей машине. Куски теста массой 8-10 кг загружают в приемную воронку, которая должна быть постоянно заполнена тестом. С помощью питающих валков оно поступает в поршневую камеру, откуда поршнями нагнетается в кольцевые щели между концами формующих гильз и скалок. Тесто выходит в виде кольцевой спирали.

После выпрессовывания кольцевых заготовок из щели цилиндрические ножи, перемещаясь под действием пружин влево, отрезают заготовки от общей массы и сдвигают их по скалке. Затем закатывающие втулки, совершив 3 раза возвратно-поступательное движение вдоль скалок, окончательно формуют заготовку и сглаживают неровности на ее поверхности. После этого заготовки сбрасываются на ленточный транспортер и укладываются на листы или фанерные доски.

Расстойка тестовых заготовок. Сформованные тестовые заготовки укладывают на доски, если выпечку проводят на поду печи, или на металлические листы, если выпечку проводят на листах в ошпарочно-печных агрегатах с печами тупикового типа. Для расстойки используют шкафы с трехполочными люльками, а на мелких предприятиях — вагонетки.

Низкая влажность и плотная консистенция бараночных заготовок требуют длительной их расстойки. Ее проводят при влажности среды 80-90% и температуре 35- 40°С. Заготовки для бубликов расстаиваются в течение 90-120 мин, баранок —40-90 мин, сушек — 45-60 мин. Заготовки для ванильных и горчичных сушек, содержащих большое количество сахара и жира, расстаивают более длительное время (80-100 мин). При расстойке тестовые заготовки увеличиваются в объеме, приобретают округлую форму.

Ошпарка тестовых заготовок. Расстоявшиеся тестовые заготовки ошпаривают паром низкого давления (3,05,0 кПа) в специальных ошпарочных камерах при температуре среды 96-98°С. Продолжительность ошпарки составляет 1-3 мин: чем больше масса заготовки, тем продолжительнее ошпарка. При ошпарке значительно увеличивается объем тестовых заготовок и незначительно (на 6-7%) их масса. Температура тестовой заготовки после ошпарки должна составлять 50-60°С в центре и 60-70°С на поверхности. В процессе ошпарки внутри и наиболее полно на поверхности заготовки происходит денатурация белковых веществ и клейстеризация крахмала. Денатурация белков закрепляет в конце ошпарки достигнутый объем заготовки, клейстеризация крахмала на поверхности обеспечивает (при последующей выпечке) блестящую, ровную и интенсивно окрашенную поверхность. Бродильная микрофлора теста при ошпарке погибает. Чрезмерно длительная или недостаточная ошпарка тестовых заготовок вызывает дефекты изделий.

Выпечка тестовых заготовок. Для выпечки тестовых заготовок бараночных изделий наиболее широко применяют ошпарочно-печные агрегаты, состоящие из ошпарочной камеры и печи типа ФТЛ-2. Выпекать бараночные тестовые заготовки рекомендуется на сетчатых листах, что улучшает цвет и состояние поверхности, а также хрупкость и набухаемость изделия. Продолжительность выпечки тестовых заготовок для бубликов массой 0,1 кг составляет 17-19 мин, для баранок сдобных из пшеничной муки высшего сорта — 12-14, для сушек — 14-15 мин.

Независимо от конструкции печи тестовые заготовки бараночных изделий выпекают без пара и при достаточной вентиляции пекарной камеры, так как в процессе ошпарки заготовки уже получили необходимое увлажнение. Наличие пара в печи лишает изделия глянца.

В процессе выпечки в бараночных тестовых заготовках происходят следующие процессы. Заканчивается денатурация белков и клейстеризация крахмала, в результате карамелизации сахара и образования меланоидинов окрашивается поверхность тестовых заготовок. Центральная часть тестовых заготовок прогревается до 106-112°С, в результате чего происходит интенсивное испарение влаги из массы тестовой заготовки, выпечка как бы совмещается с сушкой. Объем тестовой заготовки при выпечке практически не увеличивается. Упек составляет 16-25% от массы тестовой заготовки. Хрупкость и набухаемость изделий в основном зависят от режима выпечки. Выпечка при относительно высокой температуре в пекарной камере и значительное обезвоживание тестовых заготовок при этом (остаточная влажность 8-12%) обеспечивают рыхлую структуру и высокую набухаемость баранок. Выпечка тестовых заготовок длительное время при пониженной температуре среды отрицательно сказывается на изделиях — они становятся плотными и плохо набухают в воде.

Охлаждение, упаковывание и хранение изделий. Изделия, выходящие из печи, поступают по транспортерам на стол или в бункер низальной машины, одновременно охлаждаются с помощью вентиляторов. Для охлаждения бараночных изделий применяют также ленточные или люлечные конвейеры. При упаковывании или нанизывании изделия с дефектами отбраковывают. Бублики укладывают в лотки по 45 шт., максимальный срок хранения неупакованных бубликов на предприятии составляет 6 ч, а в торговой сети — 16 ч; срок хранения упакованных бубликов составляет 72 ч с момента выемки из печи, баранок — 25 сут, сушек — 45 сут.

Баранки и сушки можно упаковывать в пакеты (по 0,20-0,25 кг), в мешки или ящики, выстланные бумагой, или нанизывать на шпагат.

Для упаковывания в пакеты из полимерной пленки применяют упаковочные автоматы. Для нанизывания изделий на шпагат широко используют низальные машины производительностью около 150кг/ч. Число изделий в одной связке составляет для сушек 100-120 шт., баранок 70-80 шт., бубликов — 20-25 шт. Затем вешают связки на шпилечные вагонетки. При перевозке связки укладывают в лотки или на стеллажи автомашины. Перевозка нанизанных изделий навалом запрещена.

Условия и сроки хранения бараночных изделий значительно влияют на их качество. При хранении в этих изделиях происходит (хотя и медленно) процесс черстве- ния. Изделия уплотняются, хрупкость и набухаемость снижаются, ухудшаются вкус и аромат. Особенно интенсивно происходят эти неблагоприятные процессы, если изделия хранятся в атмосфере влажного воздуха. Упаковывание изделий в пакеты из полимерных пленок способствует длительному сохранению свежести, вкуса, аромата и хрупкости изделий.

Бараночные изделия хранятся отдельно от хлебобулочных, что предупреждает их излишнее увлажнение. Усушка бараночных изделий незначительна (до 0,5%).

Бараночные изделия должны храниться в хорошо проветриваемых складских помещениях, не зараженных вредителями хлебных запасов, при температуре не выше 25°С и относительной влажности воздуха 65-75%.

Дефекты бараночных изделий. Бледная поверхность изделий может быть вызвана перебродившим тестом, излишней расстойкой заготовок, недостаточно высокой температурой в пекарной камере.

Вздутия и пятна на поверхности возникают в результате неравномерного распределения сахара в тесте, слишком интенсивного его брожения при завышенной дозировке дрожжей, а также при использовании недостаточно выброженного теста.

Отсутствие глянца на поверхности изделий наблюдается как при недостаточной, так и при избыточной ошпарке тестовых заготовок или при отсутствии пара в печи. В последних двух случаях поверхность изделия будет не только тусклой, но и морщинистой, а изделия жесткими с пониженной хрупкостью.

Пониженная набухаемость изделий — наиболее распространенный дефект. Его причины: разделка недостаточно выброженного или перебродившего теста, излишняя ошпарка, длительная выпечка при пониженной температуре.

Недостаточно выброженное тесто, недостаточные рас- стойка и ошпарка, слишком крепкое или заветренное тесто, плохая закатка заготовок в спираль при формовании могут стать причинами подрывов и трещин на поверхности изделий.

Расплывчатые, плоскодонные изделия получаются при переработке теста с повышенной влажностью, слабого теста, при чрезмерно продолжительной ошпарке паром.