Выбор сырья. Для производства пива повышенной стойкости необходимо использовать низкобелковистый ячмень (9—11% белка), с хорошей энергией прорастания, крупный и выравненный.

Увеличение содержания белка в ячмене приводит к увеличению количества растворимых азотистых веществ в сусле и пиве и, как правило, к ухудшению коллоидной стойкости пива [220]. Возможно, это связано с тем, что при общем увеличении в зерне белка преимущественно возрастает содержание гордеина, а, как установлено в последнее время, производные этого белка участвуют в образовании коллоидной мути пива.

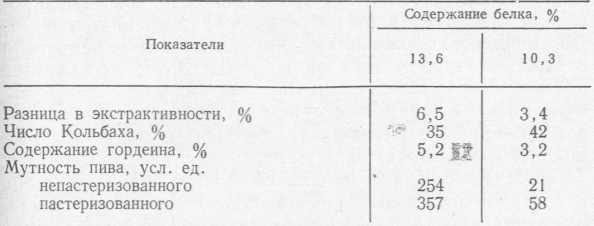

В табл. 28 приведены результаты опыта [201], в котором использовали ячмень одного сорта, но выращенный в различных условиях, что привело к существенному различию в содержании белка.

Коллоидная стойкость пива в зависимости от содержания белка в ячмене

Пиво из высокобелковистого ячменя при охлаждении мутнело сильнее.

Сортовые особенности ячменя оказывают влияние на стойкость получаемого пива не только из-за содержания в ячмене белка. В последнее время установлено, что ячмень в зависимости от сорта и условий культивирования значительно различается по количественному и качественному содержанию в нем полифенолов [98, 167, 251]. Чешские исследователи [108] предлагают ввести дополнительный метод анализа, характеризующий качество ячменя, — определение содержания в нем таноидов. Они дают такую шкалу оценки качества ячменя, определяющего его пригодность для солодоращения:

Количество танноидов,

мг/100г ячменя:

<18 - неудовлетворительный (—)

19—23 (+) - удовлетворительный

24—30 хороший (4-+)

>30 - очень хороший (+++)

Ячмень, содержащий много белка, дает мало танноидов, и наоборот. Значение танноидов обусловлено их способностью образовывать при затирании нерастворимые комплексы с белками, выпадающими в осадок при кипячении и охлаждении сусла.

Сорт ячменя оказывает определенное влияние и на углеводный состав сусла, обусловливая тем самым интенсивность процесса брожения. Например, соотношение в сусле гексоз и мальтозы может сильно варьировать в зависимости от сорта ячменя [256]. С точки зрения процесса брожения к ячменю можно предъявить следующие требования: необходимы сорта, содержащие достаточное количество ферментов, дающие высокоферментативный солод и сусло с большим содержанием разбраживающего (глюкоза, сахароза) и основного бродильного (мальтоза) сахаров.

Определенное влияние на стойкость пива оказывает и другой компонент пивоваренного сырья — хмель. Хмелевые смолы и их изомеризованные продукты обладают бактериостатическими свойствами, что очень важно для биологической стойкости пива. Полифенолы хмеля проявляют себя как весьма реакционноспособные вещества, осаждающие высокомолекулярные полипептиды в процессе кипячения и охлаждения сусла. Установлено [143], что различные сорта хмеля имеют разное общее содержание полифенолов и различный качественный состав их, однако пока еще нет точных экспериментальных данных о зависимости стойкости пива от сорта хмеля. С целью более правильного и рационального использования хмеля его необходимо дозировать по а-кислоте. Что касается способности хмелевых полифенолов осаждать белки при кипячении сусла, здесь необходимы дальнейшие исследования, направленные на выявление закономерностей этого процесса и различий между отдельными сортами и образцами хмеля.

Солодоращение. Солодоращение — чрезвычайно важный процесс в комплексе мероприятий, направленных на получение стойкого пива. Именно на этой стадии создаются основные предпосылки получения сусла необходимого состава, обусловливающего интенсивное брожение и размножение дрожжей, а в последующем и качество готового пива. Как правило, недостатки в качестве солода не могут быть существенно исправлены в процессе затирания.

Технология получения солода из ячменя для производства стойкого пива должна отвечать требованиям выработки высококачественного солода. Эти требования достаточно полно освещены в работе Шмидта [78]. Они включают в себя такие мероприятия, как проведение предварительной очистки ячменя перед его складированием; сортировку ячменя перед замачиванием, что должно обеспечить замачивание одинакового по размеру зерна; использование воды температурой около 12°С и наличие достаточного количества сжатого воздуха для аэрации и перемешивания; поддержание правильного температурного режима сушки; выдержка солода перед поступлением в варочный цех не менее 30 сут в солодо- хранилищах. Не допускается подсушивание сырого солода из-за несовершенства системы кондиционирования воздуха по влажности и температуре, что приводит к ухудшению растворения и снижению ферментативной активности солода.

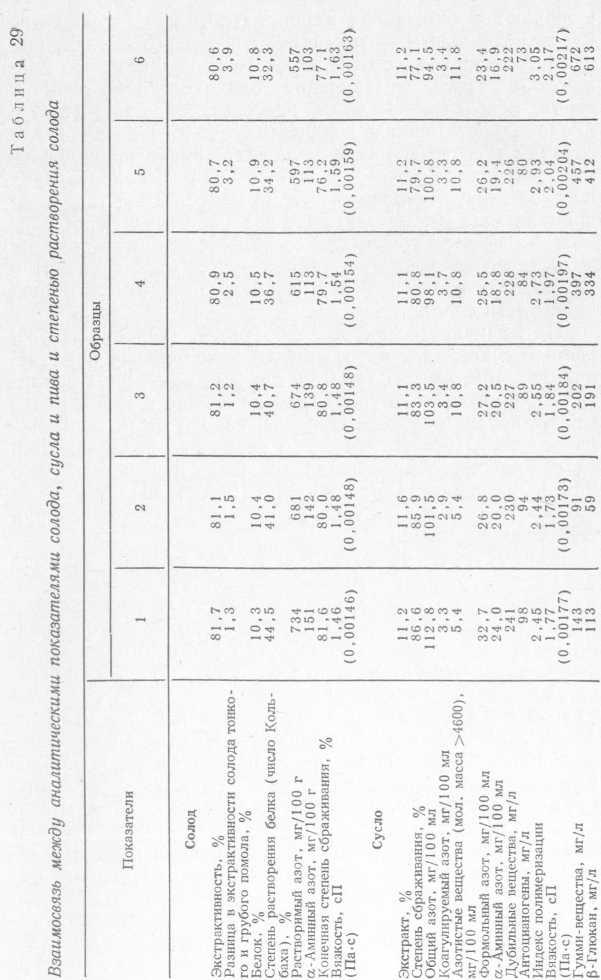

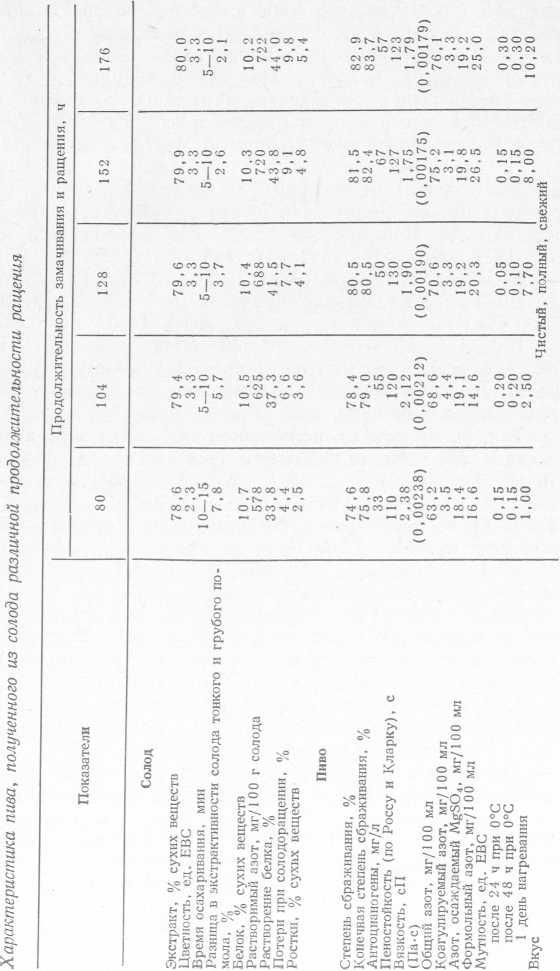

По мнению многих исследователей, хорошо растворенный солод дает пиво, стойкое к холодному помутнению [98, 134, 236]. В табл. 29 [по 236] приведены аналитические показатели солода, сусла и пива в зависимости от растворения солода. Образцы солода были получены из одного и того же ячменя в несколько различающихся условиях солодоращения (разная степень замачивания и температура ращения). (В таблице приведены только те показатели, которые изменяются более или менее закономерно.)

Данные табл. 29 показывают, что образцы солода различного растворения дают сусло, существенно различающееся по химическому составу. С уменьшением растворения солода, т. е. от первого до шестого образца, в сусле снижается количество растворимого азота, особенно низкомолекулярных фракций, но увеличивается количество высокомолекулярных (>4600), слегка уменьшается количество полифенолов и более отчетливо — содержание антоцианогенов. Индекс полимеризации полифенолов постепенно повышается. Наиболее резко и весьма закономерно увеличиваются содержание гумми-веществ, т. е. преимущественно р-глюкана, и вязкость сусла. Эти же закономерности в большей или меньшей степени сохраняются и в готовом пиве. По дегустационной оценке лучшим было пиво из первого образца, т. е. из наиболее сильно растворенного солода.

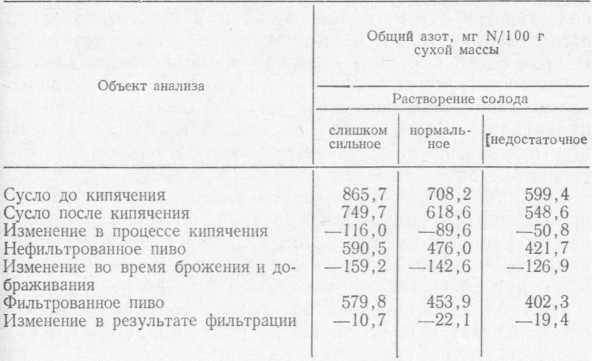

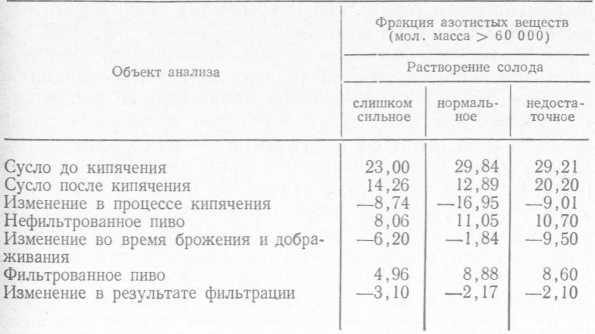

В табл. 30 приведены изменения в содержании общего азота и фракции высокомолекулярных азотистых веществ (>60 000), имеющих наибольшее значение для коллоидной стойкости пива, на разных стадиях производства в зависимости от степени растворения солода [236].

Изменение содержания общего азота и фракции высокомолекулярных полипептидов в зависимости от растворения солода

Продолжение табл. 30

Из данных табл. 30 видно, что в сусле из плохо растворенного солода относительно больше высокомолекулярных полипептидов, причем их содержание мало уменьшается в процессе кипячения сусла.

Зависимость стойкости пива от степени растворения солода в значительной мере определяется принятой в большинстве стран, в том числе и у нас, технологией изготовления пива и применяемым оборудованием. В этой связи большой интерес представляют данные Кинингера [139], полученные при переработке так называемого порошковидного солода, т. е. солода, сильно измельченного (100% муки) на особой мельнице, причем для отделения дробины использовался вакуум-фильтр. В опытах был применен солод, продолжительность замачивания и ращения которого различна. Замачивание производилось водой температурой 12° С до достижения степени замачивания 46%. Сушка солода осуществлялась 16 ч при 50° С, 1 ч — при 60° С, 1 ч — при 70° С, 5 ч — при 80°С. Влажность солода 3,8—4,5%.

В табл. 31 приведены показатели солода (конгрессный анализ) и полученного из него пива (через 6 нед после окончания главного брожения).

Результаты исследования показывают, что коллоидная стойкость пива при проведении небольшого ускорения «старения» (один день нагревания) значительно выше в пиве из плохо растворенного солода, полученного при 80—104-часовом замачивании и ращении, причем аналитические показатели (содержание полипептидов и антоцианогенов) не объясняют наблюдаемые различия.

Следует иметь в виду, что условия проведения этого исследования были во многих отношениях специфичны. При использовании обычного солода, на замачивание и ращение которого затрачивается не менее 9 сут и переработка которого производится обычными способами помола и фильтрации, более стойкое пиво дает лучше растворенный солод. Это может зависеть как от особенностей состава азотистых веществ в сусле из сильно растворенного солода (см. табл. 30), так и от характера полифенольных компонентов такого солода. Как указывалось, сильно растворенный солод содержит больше низкомолекулярных полифенолов, менее опасных с точки зрения последующего коллоидного помутнения пива.

О растворимости солода обычно судят по разнице в экстрактивности солода тонкого и грубого помола и по растворению белка (число Кольбаха). Однако не менее важным показателем солода является состав сбраживаемых сахаров в получаемом из него сусле. Состав сахаров сусла определяет показатель пива, имеющий первостепенное значение как для коллоидной, так и для биологической стойкости, а именно его выброжен- ность. Различные образцы нормально растворенного солода могут давать очень сходную картину по выходам экстракта, цитолитическому и белковому растворению, однако углеводный состав сусла из этих солодов и, следовательно, их бродильная ценность могут существенно различаться. Например, если из двух солодов один дает на 1% больше сбраживаемых сахаров (глюкоза, фруктоза, сахароза), то на 10 гл 12%-ного сусла будет получено на 12 кг больше сбраживаемого экстракта. Для мальтозы колебания могут достигать 4—5%, в расчете на 100 гл сусла это составит 48—60 кг мальтозы. Несколько процентов экстракта при одинаковом количестве задаточных дрожжей оказывают очень значительное влияние на брожение.

Так, иногда сусло, полученное из солода экстрактивностью 82%, бродит хуже, чем сусло из солода экстрактивностью 80—81%. Поэтому важно не абсолютное количество экстракта, а его качество [256]. По мнению некоторых исследователей [182], конечная степень сбраживания сусла должна быть не ниже 83%, только при этом условии можно избежать каких-либо осложнений в процессе брожения.

Согласно Де Клерку, Кольбаху и Сандегрену богатое декстринами сусло с низкой конечной степенью сбраживания дает пустое на вкус пиво; сильно выбро- женное пиво, наоборот, чисто и приятно на вкус. Сильно выброженное пиво содержит много спирта, углекислоты и мало декстринов, что весьма положительно влияет на его качество и стойкость [12].

Глубокое выбраживание пива, максимально возможное сокращение в нем разницы между конечной и достигнутой степенью сбраживания приводят к уменьшению содержания в пиве сахаров, легко ассимилируемых бактериями (главным образом мальтозы), что способствует повышению биологической стойкости пива.

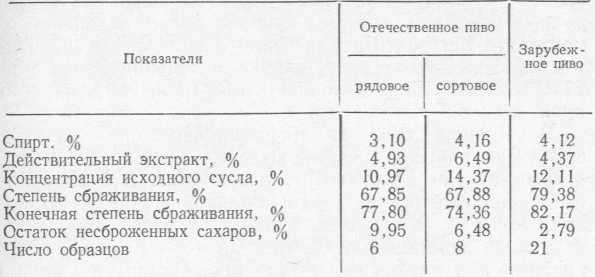

В табл. 32 сравниваются некоторые показатели отечественного и зарубежного пива. Средние величины рассчитаны по данным Шмидта [78].

Сопоставление показателей выброженности пива

В число анализируемых образцов зарубежного пива вошло пиво из ФРГ, ГДР, Франции, Бельгии, Дании, Австрии, Канады.

Из данных табл. 32 видно, что в отечественном пиве наблюдаются низкая достигнутая и конечная степень сбраживания и большая разница между этими величинами — количество несброженных сахаров составляет 6,5—10%, в то время как в зарубежном пиве — 2,8% (в некоторых образцах пива разница между конечной и достигнутой степенью сбраживания равнялась нулю).

С точки зрения биологической стойкости пива большой интерес представляют данные о влиянии различных образцов сырья (ячмень, солод) на жизнедеятельность микроорганизмов пива, в том числе и культурных дрожжей. Так, по мнению Окада и др. (по 127], в некоторых образцах ячменя имеется токсический белок, который тормозит брожение сусла. Токсин проникает в клеточную мембрану дрожжей, в результате чего изменяются ее проницаемость и структура. Происходит торможение распада питательных веществ, содержимое клетки выходит наружу, и клетка отмирает. Добавление к суслу ионов кальция, а также присутствие некоторых ферментов препятствуют торможению брожения.

Хэнк полагает [127], что некоторые образцы солода содержат вещества, способствующие росту молочнокислых палочек, а в других образцах таких веществ мало или они отсутствуют. Эти различия влияют на биологическую стойкость получаемого из соответствующих солодов пива. С другой стороны, в солоде могут, очевидно, содержаться вещества, тормозящие рост микроорганизмов, инфицирующих пиво. Об этом свидетельствуют данные опытов, в которых пробой пива, сильно обсемененного Lactobacillus, засевали в количестве 100 клеток на 1 л другое пиво, однако в течение 3 нед при 24° С размножения молочнокислых палочек в нем не происходило.

В Японии был идентифицирован определенный штам Вас. subtilis, который выделял антибиотик, действенный против Lactobacillus pastorianus. Это позволяет предположить, что среди обильной микрофлоры солода могут быть такие организмы, которые образуют вещества, действующие против лактобацилл и других вредных для пива микроорганизмов. Однако не исключена возможность присутствия и таких микроорганизмов, которые образуют вещества, способствующие росту Lactobacillus. Эти данные освещают еще одну сторону влияния качества сырья на стойкость пива, главным образом биологическую, но в этом направлении необходимы дальнейшие исследования.

Приготовление сусла. На химический состав сусла и качество готового пива кроме свойств солода большое влияние оказывает процесс затирания, способствующий получению в сусле необходимого состава углеводов, азотистых и других веществ, обеспечивающего интенсивное брожение и высокую конечную степень сбраживания. Основное назначение процесса затирания — осуществление гидролиза высокомолекулярных, нерастворимых в воде веществ солода и перевод их в растворимые вещества меньшей молекулярной массы. Процесс происходит в основном под действием ферментов солода. Качественный и количественный состав веществ получаемого сусла определяется свойствами ферментов —- зависимостью их активности от температуры и кислотности среды.

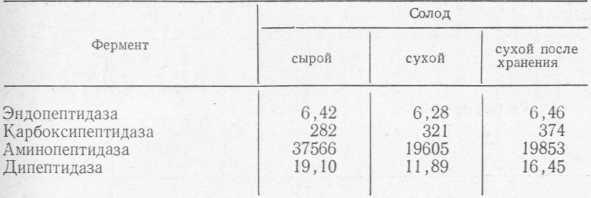

В табл. 33 приведены данные [169] об активности протеолитических ферментов солода (в усл. ед. на 100 г сухой массы солода) и влиянии на них процесса сушки и последующего хранения сухого солода в течение 1 мес.

Данные табл. 33 показывают, что эндопептидаза и карбоксипептидаза полностью сохраняют свою активность в процессе сушки солода и месячного хранения его (активность последнего фермента даже несколько увеличивается), в то время как аминопептидаза и дипептидаза оказываются более термолабильными и существенно снижают свою активность во время сушки. Во время затирания активность ферментов еще более снижается и в сусле перед началом кипячения остается 15—20% первоначальной активности эндопептидазы и карбоксипептидазы, а два последних фермента уже не обнаруживаются [169]. Также сильно зависит от температуры активность карбогидраз солода, определяющих углеводный состав сусла.

Активность протеолитических ферментов солода

Из сказанного следует, что целенаправленным изменением температуры и продолжительности стадий приготовления сусла пивовар может значительно изменять углеводный и азотистый состав сусла.

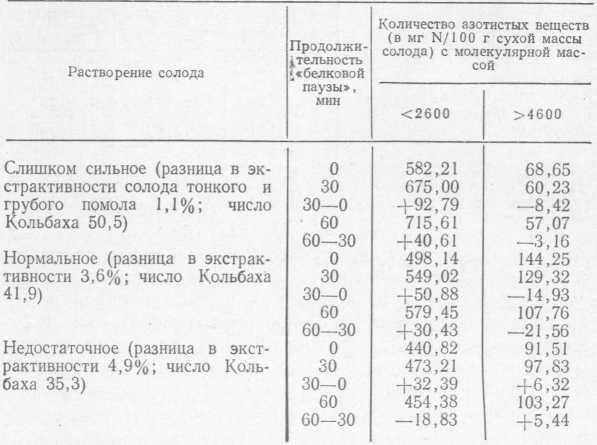

В табл. 34 приведены данные по изменению содержания в сусле низко- и высокомолекулярных азотистых веществ в зависимости от продолжительности при затирании «белковой паузы» (50° С) и степени растворения солода. Таблица составлена по данным Нарцисса и Линтца [168].

Из данных табл. 34 видно, что если при использовании сильно и нормально растворенного солода фракция высокомолекулярных азотистых веществ с удлинением «белковой паузы» постепенно снижается, то плохо растворенный солод дает обратную зависимость: с удлинением паузы происходит увеличение количества высокомолекулярных веществ за счет, очевидно, постепенного выщелачивания их из муки.

Зависимость содержания в сусле низко- и высокомолекулярных азотистых веществ от растворения солода и продолжительности «белковой паузы»

Примечание. Плюс означает повышение, минус — понижение количества азотистых веществ.

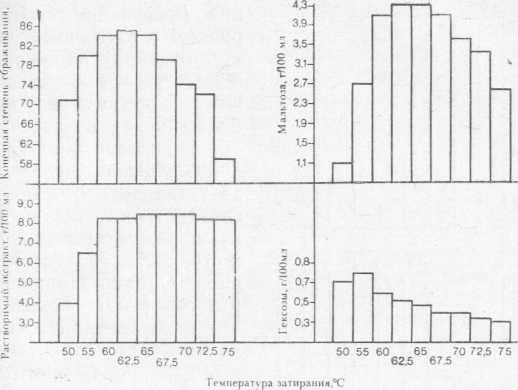

На рис. 12 показана зависимость от температуры затирания некоторых показателей сусла, полученного в результате 2-часового затирания солода [184].

Динамика изменения показателей сусла,, приготовленного при 62,5° С, показана на рис. 13 [184].

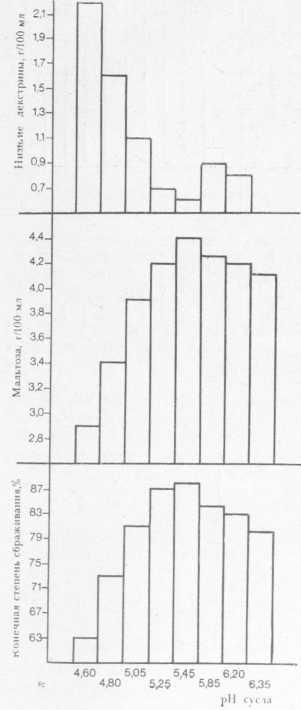

Состав сусла сильно зависит от pH (рис. 14). В опытах продолжительность затирания составляла 120 мин, температура 62,5° С [184].

Приведенные на рис. 12—14 данные могут быть использованы при разработке режимов затирания, способствующих получению сусла оптимального состава в отношении сбраживаемого экстракта.

Рис. 12. Зависимость углеводного состава сусла от темпера туры затирания.

РИС. 13. Динамика образования углеводов при затирании.

Рис. 14. Зависимость углеводного состава сусла от pH.

Большое число исследований было направлено на выяснение того, какой из известных режимов затирания (инфузионный, отва рочные с различным числом отварок) дает пиво, более стойкое к коллоидному помутнению. В большинстве случаев авторы исследований приходят к выводу, что нельзя установить отчетливой связи между тем или иным режимом затирания и стойкостью получаемого пива. Однако Нарцисс и Рёттгер [163] показали, что если затирание солода начинается при температуре 35° С, то приготовленное из такого сусла пиво выдерживает 8 дней нагревания в ускоренном тесте на коллоидную стойкость (до достижения мутности в 2 ед. ЕВС после охлаждения); при 50° С — 5 дней; при 65° С — 3—4 дня нагревания. В работе Крабба и Хадсона [100] практически не было установлено разницы в стойкости пива, приготовленного из сусла, полученного как инфузионным способом при одной температуре (65° С) или по определенной температурной программе (от 48 до 65°С), так и отварочным способом с начальной температурой затирания 48° С. Продолжительность затирания во всех случаях составляла 2 ч. Стойкость всех образцов пива из хорошо растворенного солода равнялась 26—22 нед (меньшее значение отмечалось в пиве, полученном отварочным способом). Эти данные относятся к хорошо растворенному солоду из низкобелковистого ячменя.

Карел [138] исследовал особенности затирания солода из высокобелковистого ячменя и обработки получаемого из него сусла с целью повышения стойкости готового пива. Лучшие результаты были достигнуты в том случае, когда затирание начинали при 60°С и в начале охмеления добавляли к суслу танин в количестве 6 г/л. При такой комплексной обработке содержание коагулируемого азота снижалось с 11,44 мг/100 г сусла (в контроле) до 2,98 в опыте.

Сбраживаемость сусла может быть повышена применением сахара (7—10%). В некоторых странах сахар используется в количестве до 25% от массы зернового сырья. При этом в сурле уменьшается относительное содержание азотистых веществ, в том числе и высокомолекулярных полипептидов.

Применение несоложеного зернового сырья и определенных ферментных препаратов не только не ухудшает биологическую и коллоидную стойкость пива, но может способствовать их повышению за счет улучшения состава сусла с точки зрения его сбраживаемости [61, 63].

Для получения пива с высокой коллоидной стойкостью в качестве зернового несоложеного сырья целесообразно вместо ячменя использовать обезжиренные кукурузу и рис. Зерна этих культур содержат значительно меньше белка, чем ячмень, причем у них отсутствует фракция р-глобулина. В кукурузе и рисе не обнаружены, кроме того, антоцианогены [12].

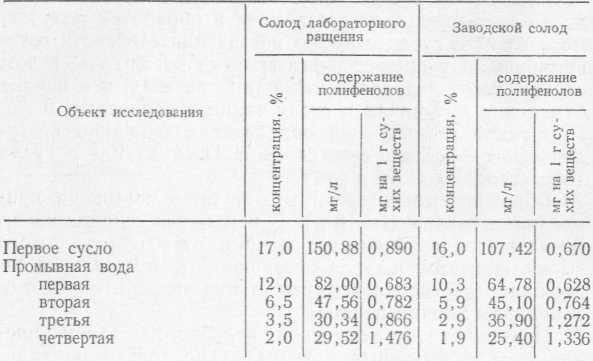

Важным технологическим приемом, позволяющим повысить коллоидную стойкость пива, является специальный режим промывки дробины. При производстве сусла, предназначенного для выработки пива длительного хранения и пастеризации, целесообразно исключить попадание в него последних промывных вод, содержащих нежелательные полифенолы [136]. В табл. 35 приведены результаты лабораторных опытов, полученные во ВНИИПБПе (Покровская, Терешина, Чистякова) .

Данные табл. 35 показывают, что по ходу промывки дробины происходит постепенное увеличение в.промывных водах .полифенолов по отношению к общему содержанию в них сухих веществ. Поэтому промывные воды с концентрацией сухих веществ менее 3% необходимо направлять в другие варки для приготовления обычного пива.

Процессы промывки дробины и кипячения сусла с хмелем являются важными стадиями приготовления стойкого пива и по другой причине. В это время продолжаются начавшиеся уже при затирании окисление полифенолов и их соединение с полипептидами, приводящее к образованию нерастворимых комплексов, выпадающих в последующем в осадок и удаляемых [170]. На улучшение и усиление коагуляции коллоидов на этих стадиях положительно влияют аэрирование сусла, энергичное кипячение сусла, приводящее к быстрому образованию осадка и улучшению последующего осветления сусла.

Для повышения биологической стойкости пива важно правильно охлаждать сусло: не допускать перестаивания сусла в отстойных чанах, когда температура его падает ниже 60° С.

Большой интерес представляет флотационный способ удаления мелких взвесей, при котором наряду с осветлением сусла происходит насыщение его кислородом [78].

Брожение и дображивание (выдержка). На стадии брожения большое значение имеет энергичное, быстрое «разбраживание», т. е. максимальное сокращение продолжительности лаг-фазы. Это является условием быстрого снижения pH сусла и предотвращения развития бактерий. Поскольку для интенсивного размножения дрожжей и брожения кроме соответствующего химического состава сусла требуется обогащение его кислородом, необходимо производить аэрирование охлажденного сусла стерильным воздухом. Опасаться при этом «сверхаэрирования» нет оснований, так как сусло поглощает кислород только до величины полного насыщения, т. е. до 8—10 мг/л [174].

На качество и стойкость пива огромное влияние оказывают дрожжи. Дрожжи сильно потребляют кислород. Найдено, что 1 г дрожжей за 8—9 ч потребляет 9,6 мг О2. Поэтому кислород, содержащийся в сусле перед внесением дрожжей, в процессе их размножения быстро потребляется и к концу главного брожения в молодом пиве оказывается менее 0,1 мг О2/л. Во время перекачивания пива в него попадает воздух, и содержание О2 в заполненном лагерном танке составляет 0,8—1,0 мг/л. Через 24 ч это количество уменьшается до 0,2— 0,35 мг/л, через 48 ч — до 0,15—0,25 мг/л и через 21 день составляет 0,05—0,20 мг О2/л [40].

Быстрое разбраживание пива и энергичное брожение с глубоким выбродом обеспечивается сильными, биологически чистыми дрожжами. Штаммы дрожжей различаются не только бродильной способностью, но и особенностями обмена веществ [28], что приводит к различному количественному составу метаболитов их в пиве, влияющему на вкус пива. Дрожжи различаются также по флокуляционной способности, что влияет на процесс дображивания и осветления пива при выдержке. Известно [127], что дрожжи могут выделять белковоподобные соединения, которые обладают токсическим действием по отношению к другим дрожжам и, возможно, к другим микроорганизмам. Однако роль штаммов (рас) дрожжей в получении стойкого пива выяснена еще недостаточно и в этом направлении требуются дополнительные исследования.

Дображивание пива, осуществляется при низкой температуре (не выше 2° С, в последний период около 0°С) и достаточно долго, так как длительная холодная выдержка пива всегда приводит к улучшению качества и стойкости пива. Это один из немногих технологических факторов, который всегда дает значимую корреляцию со стойкостью пива (в основном с коллоидной). Сильное охлаждение пива способствует лучшему осаждению дрожжей с адсорбированными на них бактериальными клетками и коллоидными веществами, что приводит к хорошему естественному осветлению пива и улучшает условия последующей фильтрации его. В результате получают биологически чистое и стойкое пиво [243].

Фильтрация и розлив пива. Во время фильтрации необходимо избегать даже кратковременного повышения температуры и контакта пива с воздухом. Все операции, в которых требуется давление, должны производиться с применением углекислоты.

Как показал опыт работы, сепарирование пива на сепараторах ВСП и ВПО не позволяет получить достаточно осветленное пиво. При этом не происходит полного отделения дрожжей. В осветленном пиве обнаружено от 290 до 2570 дрожжевых клеток в 1 мл при производительности сепаратора 250—300 дал/ч и в 2—3 раза меньше при производительности 120—150 дал/ч. Такое количество дрожжевых клеток может привести к образованию осадка вследствие размножения дрожжей уже на 3-и сутки после розлива [25]. Размножение дрожжей не происходит при наличии 10 и менее клеток в бутылке пива на 0,5 л. Такого низкого содержания дрожжей можно добиться с помощью диатомитовой фильтрации [1, 2].

Более стойкое пиво получают при двойной обработке: сепарирование и фильтрация через фильтр с осветляющими пластинами или через диатомитовый фильтр. Осветление пива после сепарирования через намывной слой диатомита получило в последнее время широкое распространение. При этом достигается высокая степень осветления пива — мутность такого пива на мутномере Haze Meter составляет 0,3—0,5 ед. ЕВС. Происходит резкое снижение в фильтрованном пиве числа клеток дрожжей и других микроорганизмов.

В нашей стране хорошие результаты были получены с использованием намывного слоя, составленного из отечественных диатомитов Инзенского завода марок ОБ и РФ.

Для осветления пива, предназначенного для пастеризации, предпочтительнее применять рамные фильтры с размером пластин 60x60 см и площадью поверхности около 40 м2. Фильтрующие порошки наносят водой в два слоя: для первого слоя используют диатомит марки ОБ, для второго — РФ в количествах соответственно 650 и 600—800 г/м2. В поток пива диатомит добавляется в дозе 100—120 г/гл. Устанавливается диатомитовый фильтр между сепаратором и пастеризатором [1].

На стадии фильтрации наряду с достижением необходимой степени осветления пива, а также во время розлива большое значение имеет предотвращение окисления пива.

Предотвращение окислительных процессов в пиве. Хорошо известно, что на всех стадиях приготовления пива после стадии размножения дрожжей и начала брожения должен быть исключен контакт пива с воздухом [121, 140, 173]. Под действием кислорода изменяются вкус и аромат пива вследствие окисления горьких веществ хмеля; ускоряется коллоидное помутнение вследствие окисления дубильных веществ (полифенолов); снижается биологическая стойкость пива; ухудшается пеностойкость; возникает пастеризационный вкус. К этому перечню надо добавить установленное сравнительно недавно ухудшение вкуса и аромата пива в результате окисления полифенолов.

Однако во время размножения дрожжей и в начале брожения в сусле должно быть достаточное количество растворенного кислорода. Главачек [133] считает, что из неаэрированного сусла получается пиво, плохо осветляющееся, с неприятным вкусом и ароматом, склонное к коллоидному помутнению.

Окислительно-восстановительное состояние пива, обусловленное содержанием в нем редуцирующих веществ, характеризуется скоростью обесцвечивания пробой пива индикатора 2,6-дихлорфенолиндофенола.

Де Клерк [107] и Главачек [133] делят редуцирующие вещества сусла и пива на 3 группы. К первой группе они относят аскорбиновую кислоту и редуктоны — очень быстро редуцирующие вещества, обесцвечивающие ин-

дикатор за 15 с; ко второй — мел аноидины, соединения с SH-группами, сернистую кислоту — быстро редуцирующие вещества со временем реакции до 5 мин; к третьей — частично меланоидины, дубильные вещества, горькие вещества хмеля;— медленно редуцирующие вещества со временем реакции до 15 мин.

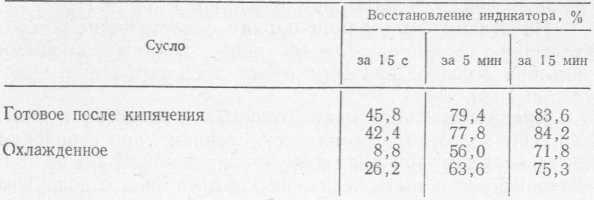

В табл. 36 приведен пример хода восстановления индикатора суслом (по Главачеку).

Таблица 36

Динамика восстановления индикатора сусла

В охлажденном сусле уменьшается количество быстро восстанавливающих веществ и увеличивается количество медленно восстанавливающих, т. е. таких, которые обесцвечивают индикатор между 5 и 15 мин. Возможно, что часть быстро восстанавливающих веществ оседает вместе с холодным осадком.

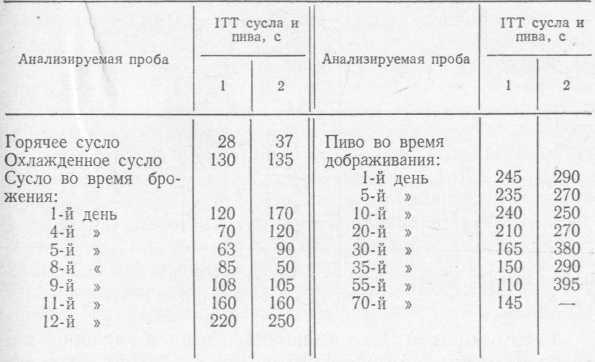

В табл. 37 показан ход изменения ITT сусла и пива на двух различных заводах [133]. На 5—8-й день брожения отмечается самое низкое значение ITT, в последующие дни и во время выдержки юно увеличивается, возможно, за счет осаждения части восстанавливающих веществ. На более поздних стадиях дображивания в одном образце пива отмечалось снижение ITT, в другом оно устойчиво оставалось более высоким.

Считают, что стойкое к коллоидному помутнению пиво должно иметь низкое значение ITT, однако это не является общим правилом. Так, при высоком содержании в пиве веществ типа антоцианогенов, сравнительно легко окисляемых, значение ITT будет низким, однако стойкость такого пива может быть небольшой.

Изменение ITT во время брожения и дображивания

Целый ряд технологических приемов (отсушка солода при более высокой температуре, более сильное растворение солода, уменьшение контакта с воздухом при охлаждении и отстаивании сусла и др.) позволяет получить пиво с низким значением ITT.

Быстро окисляемые редуцирующие вещества пива (редуктоны и меланоидины) могут связать некоторое количество кислорода, попадающего в разлитое пиво, предохраняя от окисления те вещества, которые в окисленном состоянии отрицательно влияют на вкус и стойкость пива.

Считают, что предельно допустимым содержанием кислорода в готовом пиве, включая кислород воздуха в горлышке бутылки, является 1 мг О2/л [173]. В тех случаях, когда не принимаются меры для предотвращения попадания воздуха в бутылку, в горлышке бутылки на 0,5 л может оказаться до 20 мл воздуха, что соответствует 11 мг кислорода в 1 л пива, т. е. в 11 раз больше допустимой величины. Содержание уже 3—5 мг О2/л приводит к тому, что вещества пива, обладающие высокой редуцирующей способностью, не способны связать такое количество кислорода и устранить нежелательные окислительные реакции.

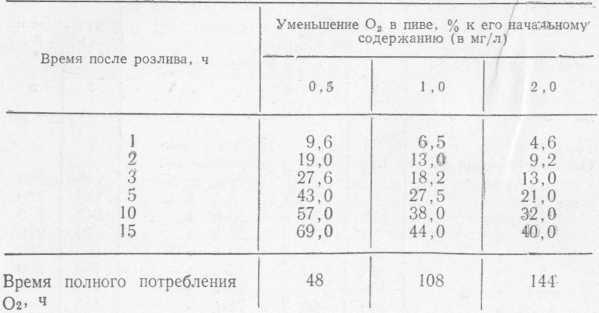

Зильберайзен и Веймар [173] определили ход уменьшения содержания кислорода при различном исходном содержании его в пиве (табл. 38). .

Содержание кислорода в пиве после розлива

Таким образом, весь имеющийся в пиве кислород потребляется присутствующими в нем восстанавливающими веществами. При содержании 0,5 мг О2/л весь кислород потребляется за 2 сут, при содержании 2 мг О2/л — за 6 сут.

С помощью изотопного метода установлено, что находящийся в пиве кислород расходуется на 65% в реакциях с полифенолами, на 30%—в реакциях с альдегидами и на 5% —в реакциях с изо-а-кислотой [173]. К числу этих неблагоприятных для вкусовых качеств пива окислительных реакций необходимо добавить окисление каротиноидов, жирных кислот и высших спиртов.

Опасность окисления особенно велика при перекачивании пива на фильтрацию или сепарирование, при фильтрации и сепарировании, поступлении в сборник фильтрованного пива и розливе. Все эти процессы должны производиться в присутствии углекислоты, а не воздуха. При этом важен учет таких факторов, как протяженность и диаметр трубопроводов, площадь поверхности пива в сборниках и т. д. Необходимо избегать турбулентного движения пива в трубопроводах и сосудах. При изготовлении суспензии вспомогательных фильтрующих средств необходимо применять пиво, в случае же использования воды полученную суспензию целесообразно промыть углекислотой. Особую опасность представлят также вращательное движение жидкости при опорожнении чанов, танков и т. д., во время которого происходит сильное засасывание воздуха [212].

Заполнение и опорожнение бродильных и лагерных танков под давлением углекислоты практически приводит к исключению поглощения кислорода пивом, но сопряжено со значительным расходом СОг (более чем 1200 г/гл при давлении 0,07 МПа) и, следовательно, с существенным повышением себестоимости пива. Поэтому предложены различные устройства (отражательные плиты, диски и т. п.), которые применяются при наполнении и опорожнении танков и снижают поглощение кислорода пивом на 70%. В вертикальных танках используется поплавковая плита, диаметр которой соответствует внутреннему диаметру танка. При опорожнении и наполнении танков плита остается на поверхности пива и практически исключает его контакт с воздухом [212].

Розлив пива должен осуществляться так, чтобы не происходило потери углекислого газа и насыщения пива воздухом. Для этого рекомендуется использовать разливочные машины, позволяющие разливать пиво с содержанием углекислоты до 0,5% по массе [78]. Необходимо также применять устройства для удаления воздуха из горлышка бутылки (вспенивание пива в результате механического удара, ультразвук и т. п.).

Как показал опыт ВНИИПБПа, одной из важнейших причин низкой коллоидной стойкости отечественного пива является высокое содержание в нем воздуха. Наличие воздуха в пиве способствует размножению дрожжей и уксуснокислых бактерий, приводящему к быстрому образованию осадка на дне бутылки и к общему помутнению напитка, т. е. к снижению биологической стойкости пива [25]. Поэтому уменьшение содержания воздуха в пиве является важной технологической задачей, от успешного решения которой в значительной мере зависит качество и стойкость пива.