8.1. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БИОГАЗА

Обострение экологических проблем, истощение запасов невозобновляемых энергоресурсов, рост цен на них обусловили глобальный интерес к разработке и использованию технологии биоконверсии органических отходов для получения тепловой и других видов энергии.

Известно, что животные плохо усваивают энергию растительных кормов и более половины ее уходит в навоз, который прежде всего является ценнейшим видом органических удобрений. Вместе с тем, он может быть использован в качестве возобновляемого источника энергии. Концентрация животных на крупных фермах и комплексах обусловила увеличение объемов навоза и навозных стоков, которые должны утилизироваться, не загрязняя окружающую среду.

Одним из путей рациональной утилизации навоза и навозных стоков является их анаэробное сбраживание, которое обеспечивает обезвреживание навоза и сохранение его как важнейшего органического удобрения при одновременном получении биогаза.

Очистные сооружения, использующие анаэробное брожение для обработки органических отходов, известны с конца XIX столетия. Первый такой опыт относится к 1895 г., когда в английском городе Экзетер был введен в эксплуатацию так называемый септиктенк для очистки коммунальных отходов. Помимо чисто санитарных задач, эта установка обеспечивала получение биогаза, который использовался для освещения улиц.

Анаэробный метод обработки отходов долгое время применялся для стабилизации осадков водоочистных станций и отходов животноводства. Однако с началом энергетического кризиса 1970-х годов этот метод привлек особое внимание в связи с идеей получения биогаза в основном из навоза сельскохозяйственных животных.

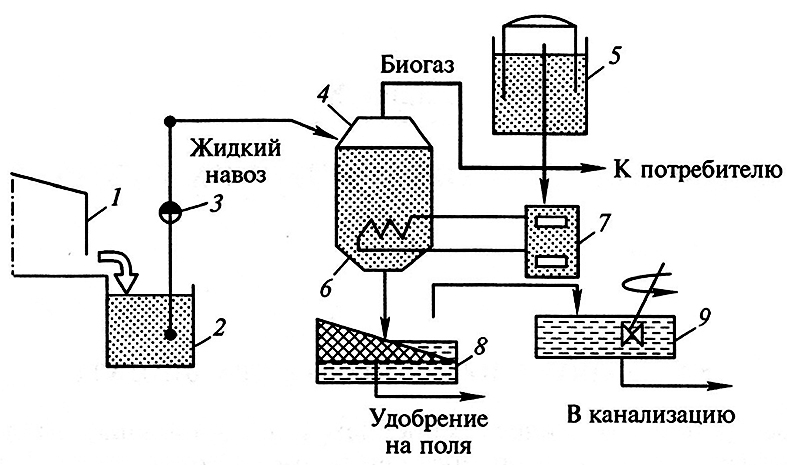

Анаэробное сбраживание навоза с получением биогаза осуществляется в специальных биогазовых установках, основными элементами которых являются герметические емкости (рис. 8.1).

Рис. 8.1. Технологическая схема биогазовой установки для переработки жидкого навоза:

1 – животноводческое помещение; 2 – навозоприемник; 3 – насос; 4– метантенк;

5 – газгольдер; 6 – теплообменник; 7 – котел; 8 – навозохранилище; 9 – аэротенк

Технологический процесс обработки навоза осуществляется следующим образом. Из животноводческого помещения 1 навоз поступает в накопительную емкость 2, далее фекальным насосом 3 его загружают в метантенк 4 (емкость для анаэробного сбраживания навоза). Биогаз, образующийся в процессе брожения, поступает в газгольдер 5 и далее к потребителю. Для нагрева навоза до температуры брожения и поддержания теплового режима в метантенке установлен теплообменник 6, через который протекает горячая вода, натреваемая в котле 7. Сброженный навоз выгружают в навозохранилище 8.

В метантенке обеспечиваются все необходимые параметры процесса (температура, концентрация органических веществ, кислотность и др.). Метантенк имеет тепловую изоляцию, позволяющую обеспечивать и поддерживать на заданном уровне температурные режимы сбраживания, в нем также имеется устройство для постоянного перемешивания навоза. Поступление навоза в метантенк регулируется так, чтобы процесс сбраживания протекал равномерно.

Во время сбраживания в навозе развивается микрофлора, которая последовательно разрушает органические вещества до кислот, а последние под действием синтрофных и метанообразующих бактерий превращаются в газообразные продукты – метан и углекислоту. Степень разложения органического вещества при анаэробном сбраживании навоза составляет 25–45 %.

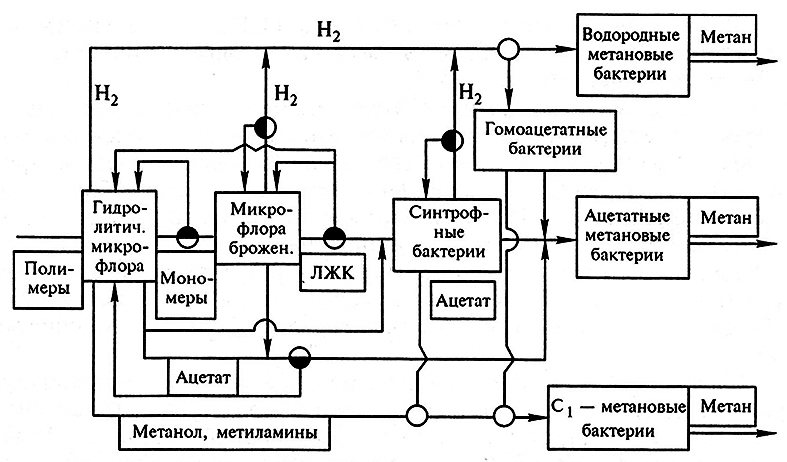

Детальную расшифровку процесса метанового брожения с установлением роли отдельных групп и видов бактерий, трофических взаимосвязей между ними, регулирующих факторов в сообществе основано на физиологии и биохимии чистых культур бактерий и их комбинаций.

Метановое брожение органических отходов представляет собой многоступенчатый процесс разложения смеси разнообразных органических веществ в анаэробных условиях под действием консорциума микроорганизмов с образованием метана и углекислоты в качестве конечных продуктов.

Изучение химизма метанового брожения еще в конце ХХ – начале XXI-го века привело к установлению наличия двух фаз процесса. Называли их по-разному: «вонючая» и «без запаха», «кислая» и «щелочная», «кислотогенная» и «метаногенная», «водородная» и «метановая». Первая связана с образованием летучих жирных кислот как основных промежуточных продуктов, накопление которых снижает кислотную реакцию среды, вторая – с использованием этих кислот и образованием метана. Микробиологи выделяют четыре основных этапа процесса, осуществляемых различными группами микроорганизмов, действующими в определенной последовательности и тесной взаимосвязи, а именно: гидролиз полимеров, кислотогенез, ацетогенез, собственно метаногенез. Первые два этапа в общих чертах соответствуют кислотогенной фазе, два других – метаногенной. Следует отметить, что это деление достаточно условно, так как гидролиз трудно разлагаемых полимерных соединений продолжается и в метаногенной фазе, а образование ацетата, основного предшественника метана, осуществляется гидролитической, бродильной, синтрофной и гомоацетатной микрофлорой. Реакция превращения ацетата в метан является ключевой и определяет скорость процесса. В метаногенном сообществе между микроорганизмами существуют сложные взаимосвязи, в том числе и обратные, и деятельность сообщества следует рассматривать как единое целое.

В состав метаногенного сообщества входит большое количество разнообразных бактерий, основными являются группы гидролитических, бродильных, синтрофных, гомоацетатных и метановых бактерий. Первичные анаэробы осуществляют разложение органических веществ до предшественников метана: водорода и углекислоты, ацетата, метанола, метиламинов, формиата. Ввиду субстратной специфичности метаногенов их развитие без трофической связи с бактериями предыдущих стаций невозможно. В свою очередь, метановые бактерии, используя вещества, продуцируемые первичными анаэробами, определяют возможность и скорость реакций, осуществляемых этими бактериями. Центральным метаболитом, осуществляемым регуляторную функцию в метанообразующем сообществе, является водород. Его используют метанообразующие бактерии, снижая концентрацию до 10-3 % в термофильных условиях и до 10-4 % – в мезофильных. За счет поддержания низкого парциального давления водорода в системе становится возможным его межвидовой перенос, меняющий метаболизм первичных анаэробов в сторону образования непосредственных предшественников метана. Если водород из системы не удаляется, то образуются более восстановленные продукты – летучие жирные кислоты и спирты. Метаболизм этих соединений осуществляется синтрофными бактериями, для жизнедеятельности которых связывание образующего водорода метановыми бактериями необходимо.

Первая фаза процесса анаэробного разложения органических соединений осуществляется гидролитической и бродильной микрофлорой. Основными природными полимерами являются полисахариды, в первую очередь целлюлоза, ксилан, крахмал, пектин, а также белки, пептиды, нуклеиновые кислоты, фосфолипиды. Лигнин устойчив к разложению в анаэробных условиях, однако его низкомолекулярные фракции метаболизируются. Для микроорганизмов, обладающих гидролизами, необходим тесный контакт с субстратом. Продукты гидролиза, мономеры, используются для роста самих гидролитиков.

Микрофлора брожения или необлигатные протоны, восстанавливающие бактерии, потребляют продукты гидролиза и многомерные соединения, присутствующие в исходном субстрате. Эта микрофлора не способна к гидролизу и использует только низкомолекулярные вещества, часто присутствующие в малой концентрации. Организмы этой группы должны иметь более эффективные транспортные системы, чем гидролитики. Продукты обмена у бактерий двух первых групп примерно одни и те же: водород, углекислота, летучие жирные кислоты, спирты, ацетат. По образуемым продуктам эта первая фаза брожения, осуществляемая первичными анаэробами, получила название кислотогенной, или водородной.

Разложение летучих жирных кислот и спиртов осуществляют облигатные синтрофные или протонвосстанавливающие бактерии. Использование таких кислот, как масляная, пропионовая, пальмитиновая, валериановая и другие, а также этанола и других спиртов, может осуществляться только в результате комбинированного действия двух культур, одной из которых является метановая или другая бактерия, использующая водород, например сульфатвосстанавливающая. Продуктами жизнедеятельности синтрофных ассоциаций являются ацетат и метан, образующийся из водорода и углекислоты метановых бактерий. Между собой метановые бактерии различаются морфологическими и физиолого-биохимическими признаками, но в целом представители этой группы обладают рядом общих для них свойств, существенно отличающих эту группу от других микроорганизмов: особое строение клеточных стенок, своеобразный состав липидов, коферментов и кофакторов, отсутствующих у других бактерий.

Группа ацетатиспользующих метаногенов является наиболее важной для метаногенеза из органических субстратов, так как при сбраживании сточных вод и навоза из ацетата как промежуточного продукта образуется более 70 % метана. Разложение ацетата с образованием метана и угольной кислоты способны осуществлять представители только двух родов метаносарцина и метанотрикс. Метаносарцины склонны к более высоким концентрациям ацетата и, как правило, обнаруживаются в метантенках с высокой скоростью процесса. Метанотриксы имеют большее сходство с ацетатом и способны использовать его в концентрациях в 5 раз ниже, чем метаносарцина.

Метаногенное сообщество функционирует с наибольшей скоростью при сбалансированной численности бактерий в разных группах. Наибольшая скорость процесса достигается, когда численность метановых бактерий достаточна для поддержания низкой концентрации водорода и ацетата. Поэтому в первую очередь в метантенке нужно удерживать и увеличивать численность именно этих бактерий, так как скорость роста метановых бактерий на порядки ниже, чем первичных анаэробов. Особенно медленно растут ацетатиспользующие метанотриксы. У мезофильного метанотрикса время удвоения 200–300 ч, у термофильного – примерно в 5 раз меньше, у метаносарцина – 20–30 ч. Первичные анаэробы имеют высокую скорость роста: численность гидролитиков удваивается за 10–20 ч, а бродильщиков – за 1–3 ч. Медленно растут и синтрофные бактерии, их время удвоения оценивается примерно в 100 ч.

Метаногенные сообщества природных экосистем развивались и сложились в процессе эволюции, и приспособление к меняющимся условиям происходили за длительные промежутки времени.

В искусственных сооружениях для анаэробной обработки отходов также происходит развитие метаногенного сообщества, которое в конце концов становится специализированным для данного субстрата и физико-химических условий среды.

При сбраживании отходов в периодическом режиме четко выделяются две фазы процесса – кислотогенная, или водородная, и собственно метаногенная. Эти фазы отчетливо прослеживаются и при запуске анаэробного реактора. Сначала разлагаются простые соединения с образованием органических кислот и водорода, потом водород начинает потребляться с образованием метана; примерно в это же время нарастает гидролиз полимеров. Снижение концентрации водорода позволяет развиваться синтрофным бактериям, а нарастание численности ацетатиспользующих метановых бактерий приводит к снижению концентрации кислот. Для достижения стационарных концентраций различных групп микроорганизмов требуются иногда десятки суток. Это время можно сократить при употреблении в качестве заквасок осадка из работающего метантенка, отселекционированных ассоциаций микроорганизмов или специально выращенных метановых и синтрофных бактерий.

На практике метановое брожение навоза КРС или свиней часто развивается спонтанно в местах скопления или хранения навоза, например в навозохранилищах. Запуск метантенков для обработки навоза, особенно КРС, также может быть произведен без применения какого-либо посевного материала. Однако период выхода установки на рабочий режим достаточно длителен, он может занимать до нескольких месяцев, часто в этот период наблюдается «закисление» – накопление пропионовой и других летучих жирных кислот, что ведет к необратимой остановке процесса. Все это связано с формированием метаногенного микробного сообщества.

Считается, что в навозе КРС имеется в достаточном количестве полный набор необходимых для его сбраживания микроорганизмов, так как известно, что в рубце и кишечнике жвачных идет процесс метанообразования. Однако там процесс анаэробного разложения органики кончается на этапе образования жирных кислот, которые всасываются в желудочно-кишечном тракте, а образование метана служит защитной реакцией для связывания водорода и углекислоты. Процесс переваривания пищи в желудочно-кишечном тракте идет при 39 °С. Чтобы сбраживание навоза шло с высокой скоростью, необходимо накопление соответствующей микрофлоры, в первую очередь ацетатиспользующих метановых и синтрофных бактерий. Для сбраживания навоза необходима существенно отличная от рубцовой микробная система, тем более для термофильного процесса. Такие ассоциации могут быть получены методом автоселекции как в лабораторных, так и в крупных установках.

В практике обычно применяют два режима метаногенеза: мезофильный при 35–40 °С и термофильный при 50–55 °С. В этих пределах находятся температурные оптимумы развития большинства представителей основных групп мезофильных и термофильных анаэробных бактерий, участвующих в разложении сложных органических веществ с образованием метана в рубце жвачных, желудочно-кишечном тракте моногастричных животных, метантенках, ил ах пресноводных водоемов, почве.

Для мезофильного сообщества из навоза КРС оптимальной является температура 36–40 °С, при этом скорость образования метана на 20–30 % выше, чем при 35 °С.

Использование осадка из работающего реактора или отселекционированной ассоциации микроорганизмов в качестве засевного материала («закваски») в количестве 10–20 % обеспечивает быстрое развитие сообщества и стабильное течение процесса брожения. Сброженный навоз КРС является хорошим инокулянтом для инициативы метанового брожения свиного навоза, хотя активная ассоциация из него может быть получена и в результате автоселекции. Иногда для запуска реакторов для сбраживания навоза используют сброженный осадок из метантенков городских станций по очистке воды.

Скорость сбраживания отходов животноводства в термофильном режиме по сравнению с мезофильным при прочих равных условиях (одинаковый субстрат и конструкция реактора) обычно в 1,5–2 раза выше, хотя при 39–40 °С скорость процесса может быть всего на 20–30 % ниже, чем при 50 °С. При анаэробной обработке навоза при 40 °С достигается интенсивная гибель яиц гельминтов, патогенной микрофлоры и семян сорняков.

Деградация органических веществ при метаногенезе осуществляется как многоступенчатый процесс, в котором углеродные связи постепенно разрушаются под действием различных групп микроорганизмов. Анаэробное превращение органического вещества в биогаз проходит через четыре стадии:

– гидролиз сложных биополимерных молекул (белков, липидов, полисахаридов и др.) на более простые мономеры: аминокислоты, углеводы, жирные кислоты и др.;

– ферментация (брожение) образовавшихся мономеров до еще более простых веществ – низших кислот и спиртов, при этом образуются также углекислота и водород;

– ацетогенная стадия, на которой образуются непосредственные предшественники метана: ацетат, водород, углекислота;

– метаногенная стадия, которая ведет к конечному продукту расщепления сложных органических веществ – метану.

На рис. 8.2 представлена схема трофических связей между различными группами микроорганизмов и их взаимной регуляции при анаэробной деградации органических веществ метановым биоценозом. Первичные анаэробы разлагают органические вещества до предшественников метана: водорода и углекислоты, ацетата, метанола, метиламидов, формиата. Ввиду субстратной специфичности метаногенов их развитие без трофической связи с бактериями предыдущих стадий невозможно. В свою очередь, метановые бактерии, используя вещества, продуцируемые первичными анаэробами, определяют возможность и скорость реакций, осуществляемых этими бактериями. Центральным метаболитом, осуществляющим регуляторную функцию в метанообразующем сообществе, является водород. За счет поддержания низкого парциального давления водорода в системе становится возможным его межвидовой перенос, меняющий метаболизм первичных анаэробов в сторону образования непосредственных предшественников метана. Если водород из системы не удаляется, то образуются более восстановленные продукты – летучие жирные кислоты и спирты. Метаболизм этих соединений осуществляется синтрофными бактериями, для жизнедеятельности которых необходимо связывание образующегося водорода метановыми бактериями.

Рис. 8.2. Схема действия микробного сообщества (по ГЛ. Заварзину) при получении биогаза из навоза и других органических отходов

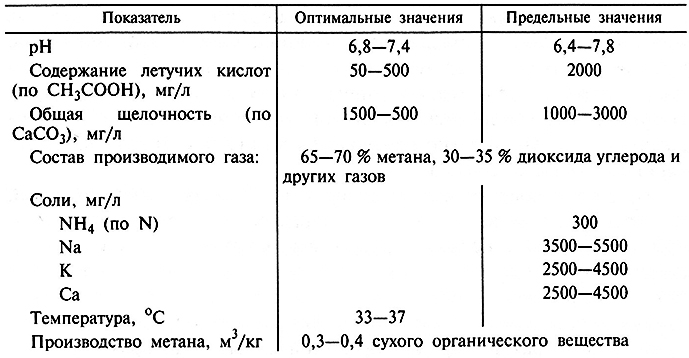

Необходимые условия для активного метанообразования приведены в табл. 8.1.

Таблица 8.1. Условия метанообраэования

Метанообразующие бактерии предъявляют к условиям своего существования значительно более высокие требования, чем кислотообразующие – они нуждаются в абсолютно анаэробной среде и требуют более длительного времени для воспроизводства.

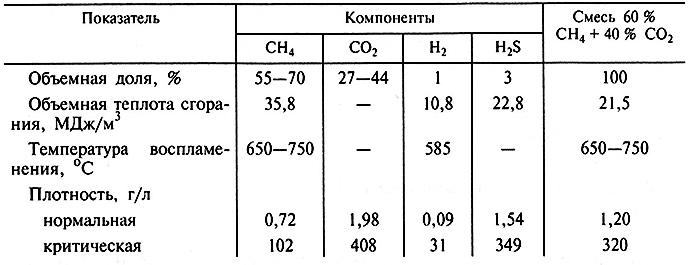

Физические свойства биогаза (табл. 8.2 и 8.3) позволяют судить о возможностях его использования. Объемная теплота сгорания, температура воспламенения и предел воспламеняемости определяются в основном содержанием СН4, поскольку незначительное количество Н2 и H2S на этот показатель почти не оказывает влияния.

Таблица 8.2. Физические свойства биогаза

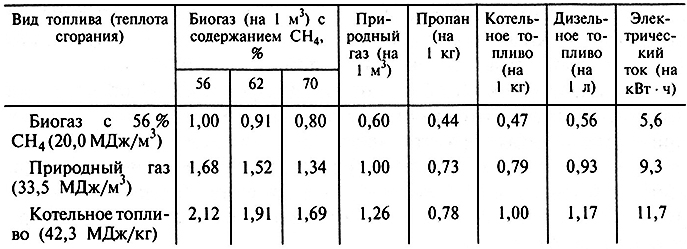

Таблица 8.3. Соотношение теплоты сгорания топлива различных видов (без учета КПД)

Биогаз успешно применяется как топливо. Его можно сжигать в горелках отопительных установок, водогрейных котлов, газовых плит, использовать в холодильных установках абсорбционного типа, в инфракрасных излучателях, в автотракторных двигателях, в газовом цикле Отго (с искровым зажиганием) и газодизельном цикле (с впрыскиванием небольшой дозы запального дизельного топлива). Карбюраторные двигатели легко переводятся на газ: достаточно заменить карбюратор на смеситель.

При производстве электроэнергии из биогаза в электрический ток преобразуется всего 30 % его энергоресурса, остальная часть – отбросная теплота. Ее можно использовать при нагревании воды для бытовых нужд и содержания скота, отопления жилых помещений и теплиц, подогрева воздуха для сушилок, а также при регулировании микроклимата в животноводческих помещениях и нагреве навоза до нужной температуры брожения в биогазовых реакторах.

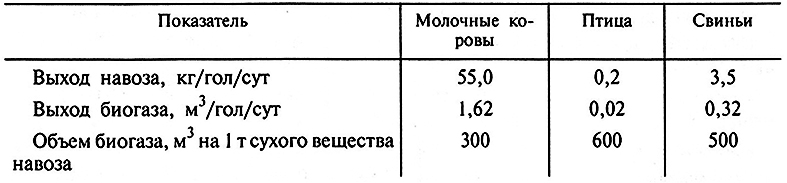

Выход навоза от сельскохозяйственных животных и птицы и количество получаемого из него биогаза приведены в табл. 8.4.

Таблица 8.4. Показатели выхода биогаза из навоза

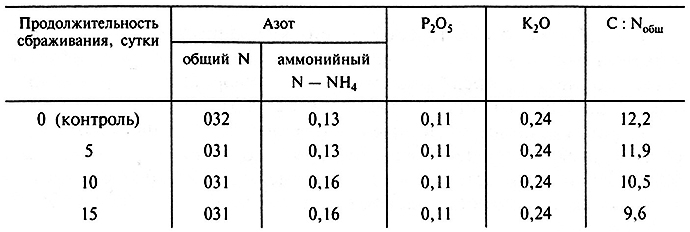

Кроме того, метановое сбраживание навоза обеспечивает его дезодорацию, дегельминтизацию, уничтожение способности семян сорных растений к всхожести, перевод удобрительных веществ в легкоусвояемую растениями минеральную форму. При этом питательные (для растений) вещества – азот, фосфор и калий – практически не теряются. Химический состав сброженного навоза, полученного на биогазовой установке ВИЭСХ, приведен в табл. 8.5.

Таблица 8.5. Химический состав навоза в зависимости

от длительности сбраживания (% на сырое вещество)

При анаэробной обработке навоза фосфор и калий практически полностью сохраняются в сброженной массе. Потери азота, которые при других методах обработки навоза составляют до 30 %, в процессе метаногенеза не превышают 5 %. При этом значительная часть азота, присутствующего в свежем навозе в форме органических соединений, в сброженном содержится в аммиачной форме, которая быстро усваивается растениями.

Экономическими критериями невозможно оценить тот факт, что анаэробная переработка навоза животных находится в полном согласии со все более строгими требованиями к соблюдению принципов охраны окружающей среды. Навоз после анаэробной обработки является дезодорированным, биологически стабилизрованным, не привлекает насекомых.

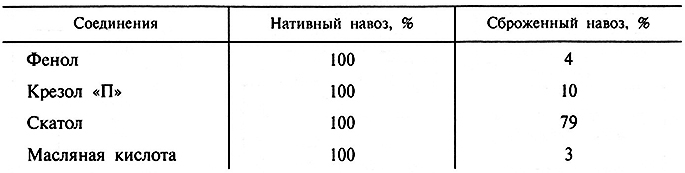

После анаэробной обработки в навозе значительно уменьшается содержание пахнущих веществ (табл. 8.6).

Таблица 8.6. Содержание сильно пахнущих веществ в сброженном навозе

При анаэробной обработке наличие поливирусов снижается на 98,5 %, индекс Э. коли – от 108до 105–104 и зародышей паразитов – на 90-100 %.

Экологические требования к природоиспользованию приобретают особое значение в условиях хозрасчета, когда требуется возмещение использованных природных ресурсов законодательными актами. При высоких ценах на энергию перспективной становится малоэнергоемкая анаэробная биологическая очистка с положительным выходом энергии в виде биогаза. Анаэробную очистку навоза следует рассматривать не только как дополнительный источник энергии, но и как энергосберегающую технологию.

8.2. БИОГАЗОВЫЕ УСТАНОВКИ

И ИХ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

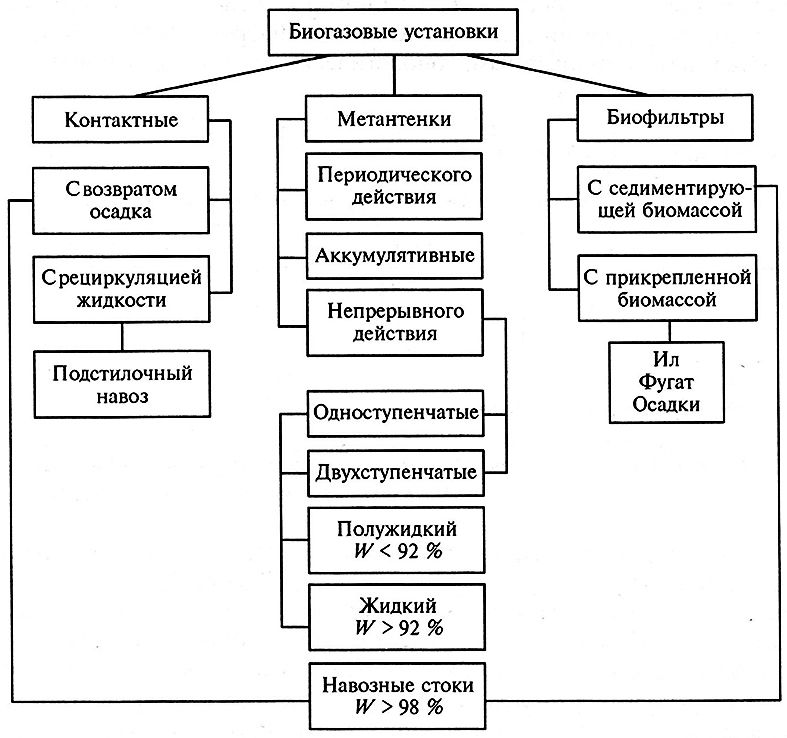

Главным звеном биогазовой установки является реактор для сбраживания навоза, по типу которого составлена классификация биогазовых установок, предназначенных для анаэробного сбраживания навоза различного вида и состава (рис. 8.3).

Рис. 8.3. Классификация биогазовых установок

Различные конструктивные и технологические решения относятся к так называемым реакторам первого поколения – традиционным метантенкам. Эти метантенки иногда имеют две или более секций, в которых осуществляется частичное разделение стадий анаэробного сбраживания.

Конструкции метантенков достаточно разнообразны, отличаются главным образом гидравлическим режимом (проточные или периодического наполнения) и способами загрузки (непрерывный или периодический). При непрерывной (проточной) схеме навоз загружают через определенные промежутки времени (до 10 раз в сутки), удаляя такое же количество сброженной массы. При соблюдении всех условий сбраживания такая схема позволяет получить максимальный выход биогаза.

При периодической схеме метантенки (их обычно два) загружают по очереди. При этом свежий навоз смешивают с остатками сброженного навоза. Газ начинает образовываться по истечении 5–10 сут и при достижении максимального количества постепенно снижается до минимума. Затем сброженный навоз выгружают и метантенки снова загружают свежим навозом.

В анаэробных навозохранилищах предусматривается применение синтетических покрытий для сбора биогаза, поддержание температуры и рН, осторожное перемешивание, рециркуляция находящегося в них навоза. Преимуществом анаэробных навозохранилищ является простота их устройства, а также низкая чувствительность к содержанию взвешенных веществ; недостатком – потребность в больших площадях, а также большие потери теплоты в зимнее время.

Большинство биогазовых установок имеют одноступенчатый реактор проточного типа с полным перемешиванием (68 % от всех типов реакторов, находящихся в эксплуатации). Вместе с этим опыт эксплуатации отечественных и зарубежных установок для анаэробного сбраживания навоза показывает, что при использовании одноступенчатых реакторов бывают «проскоки» необработанного навоза, что снижает их эффективность при производстве биогаза.

Проточные метантенки считаются наиболее приемлемыми для получения биогаза из жидкого или полужидкого навоза влажностью 91–96 %. Однако для анаэробной обработки навозных стоков, избыточного активного ила, фугата (навозных стоков) и осадков очистных сооружений такие реакторы неэффективны. Указанные отходы содержат незначительное количество органических веществ (менее 2 %), из которых образуется активная анаэробная биомасса, и в метантенках происходит постоянное ее вытеснение. Поэтому для обработки таких стоков применяются конструкции реакторов, использующих принцип удержания биомассы. В таких реакторах создают плавающие или фиксированные насадки, производят рециркуляцию биомассы или делают реактор из нескольких секций. Реакторы с такими устройствами обычно относят к группе реакторов под названием биофильтры. В практике сбраживания низкоконцентрированных отходов наибольшее распространение получили биофильтры с прикрепленной или со взвешенно-сидиментирующей биомассой.

В биофильтре навозные стоки обтекают поверхность загрузочного материала, покрытого биологической пленкой, образуемой микроорганизмами, которые при контакте с навозными стоками разлагают находящиеся в них органические вещества с образованием биогаза. Биофильтр с восходящим потоком, предложенный в 1967 г. Янгом и Маккарти, является первым анаэробным реактором с прикрепленной биомассой. В этом сооружении сточная вода подается ,через донную распределительную систему, проходит через слой загрузочного материала и отводится из верхней части реактора. В современных анаэробных биофильтрах в качестве загрузочного материала применяют плоскостные пластмассовые изделия, а также такие объемные материалы, как гравий, щебень, шлак и др.

Биомасса в анаэробных биофильтрах удерживается в виде флокул и гранул, расположенных в пустотах загрузочного материала, а также в виде биопленки, прикрепленной к его поверхности.

Опыт применения подобных устройств для получения биогаза в системах очистки навозных стоков (фугата) незначителен и не позволяет пока создать эффективные установки.

Контактный реактор состоит из непрерывно загружаемого резервуара с перемешивающим устройством и наружного устройства для отделения биомассы (отстойника). Бактерии, находящиеся в контактном реакторе в виде флокул (хлопьев ила), поддерживаются во взвешенном состоянии за счет перемешивания. Иловая смесь разделяется в отстойнике, удержанная биомасса возвращается в реактор, где вновь смешивается с поступающим субстратом. В результате происходит интенсивное анаэробное разложение органических веществ с получением биогаза.

Для сбраживания подстилочного и полужидкого навоза влажностью менее 90 % наибольшее распространение получили установки с рециркуляцией жидкой фракции сброженного навоза после его разделения.

Жидкая фракция возвращается в реакторы для поддержания в них нужного гидравлического режима, что обеспечивает возможность обработки высококонцентрированного навоза, к которому относится как подстилочный, так и полужидкий навоз.

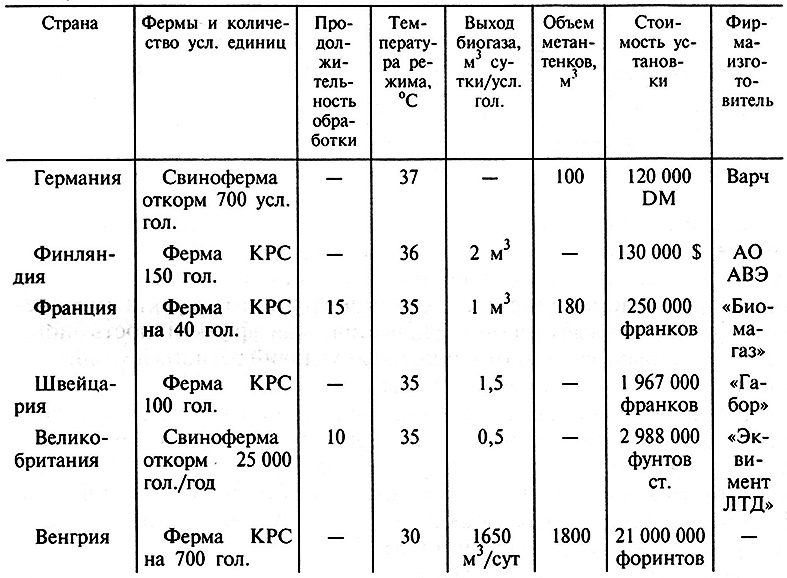

Рассмотренные биогазовые установки обеспечивают производство биогаза при сбраживании навоза с различными физико-механическими свойствами. Подавляющая часть биогазовых установок, действующих в западноевропейских странах, работает в мезофильном режиме, т. е. сбраживание осуществляется при 30–37 °С. В Японии, Германии и Швейцарии намечается тенденция к использованию психрофильных процессов брожения, протекающих при температуpax окружающей среды (табл. 8.7). По мнению западных экспертов, это направление как более экономичное может получить дальнейшее развитие в ближайшей перспективе.

Таблица 8.7. Характеристики биогазовых установок европейских стран

Использование термофильных процессов для сбраживания навоза при 50–55 °С редко встречается в практике указанных стран.

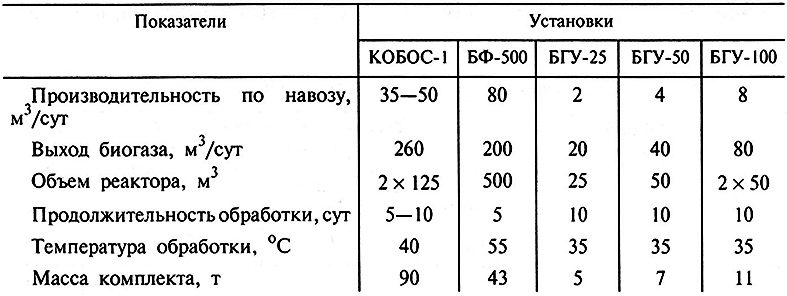

Из представленных данных следует, что до сих пор нет единого мнения о наиболее экономичном температурном режиме анаэробного сбраживания. Это же относится и к режимам работы установок, построенных в нашей стране, в которых навоз обрабатывается при температуре 35 °С (Истра), 40 °С (КОБОС) и 55 °С (БФ-500) (табл. 8.8).

По продолжительности обработки навоза и дозе суточной загрузки использующиеся в практике биогазовые установки значительно отличаются (от 5 до 30 суток – время обработки и соответственно от 3,3 до 20 % – доза суточной загрузки). Удельный объем метантенков в расчете на одну условную голову составляет от 2,57 м3/гол (Венгрия) до 0,625 м3/гол (КОБОС); удельный выход биогаза от 0,5 до 2,0 м /гол.

Таблица 8.8. Технические характеристики биогазовых установок России

Необходимо отметить, что метаногенез требует значительных затрат тепловой энергии на осуществление процесса. Чем выше температура, тем выше затраты дополнительного тепла. Поэтому повышение скорости метаногенеза за счет температурного эффекта имеет некоторые негативные стороны. Экономическая эффективность биогазовых установок зависит от конкретных условий региона и хозяйства, где планируется их использование.

В северных районах в целях экономии топлива предпочтительнее использовать мезофильный режим, при котором увеличиваются время удержания и рабочий объем реакторов. Примером могут служить конструкции биогазовых установок, разработанных фирмой «АВ Enbom» (Финляндия), работающих в условиях Лапландии при температурном режиме ферментации 33 С.

В отдельных случаях с целью снижения тепловых затрат и для увеличения выхода товарного биогаза процесс метаногенерации разделяют на две фазы: кислото- и метаногенную. Первую осуществляют при 30–35 °С, вторую – при 55 °С.

Показатели выхода биогаза на этих реакторах находятся в полном соответствии с удельной нагрузкой на единицу объема реакторов и составляют от 0,67 до 2,55 м3/сут.

Установка КОБОС-1 предназначена для переработки жидкого навоза влажностью 89–96 % в качественное, частично обеззараженное и дезодорированное удобрение с одновременным улучшением санитарного состояния зоны животноводческих комплексов и получением биогаза. Применяется в составе технологических линий переработки навоза на комплексах и фермах с механическим и гидравлическим способами удаления навоза.

Биофильтр БФ-500 предназначен для анаэробной очистки жидкого свиного навоза после его предварительного разделения на фракции с получением биогаза.

Биогазовые установки БГУ-25, БГУ-50 и БГУ-100 разработаны для фермерских хозяйств, например для свиноферм на 100, 250 и 500 голов, для санитарной обработки навоза и получения биогаза, который используется для приготовления кормов.

Эффективность биогазовых установок изменяется в широких пределах, поскольку она сильно зависит от природно-климатических условий, эксплуатации, вида, состава и состояния исходных материалов для сбраживания, технологических и технических параметров установки и режима ее работы. Чем выше цена энергоносителя, с которым ведется сравнение (жидкое топливо), тем более эффективными будут биогазовые установки. На основании проведенных в Германии экономических расчетов было установлено, что можно гарантировать экономичность биогазовых установок, если удельные первоначальные капитальные вложения на 1 усл. гол. не превышают 1000–2000 немецких марок, а удельный выход полезно используемого газа не менее 0,4 м3 с 1 кг сухого органического вещества.

По данным американских исследователей себестоимость производства биогаза составляет для биогазовых установок, работающих в непрерывном режиме, 0,27–0,52долл./м3. При этом биогазовая установка должна удовлетворять энергетические потребности производства при температуре окружающего воздуха не ниже 2 °С. В условиях более холодного климата необходим внешний приток энергии.

С учетом эффекта от дезодорации и использования высококачественного удобрения себестоимость производства 1 м3 биогаза снижается на 15–20 % по сравнению с затратами только на получение биогаза.

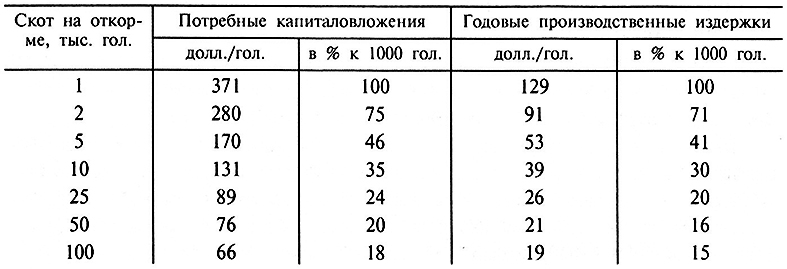

Показатели капитальных удельных вложений и ежегодных эксплуатационных затрат при производстве биогаза из навоза на крупных откормочных площадках с поголовьем от 1 до 100 тыс. КРС (для условий США) приведены в табл. 8.9.

Таблица 8.9. Стоимостные показатели производства биогаза на откормочных площадках США

Из табл. 8.9 видно, что экономически наиболее целесообразно производить биогаз на средних (от 1 до 10 тыс. гол.) и крупных (свыше 10 тыс. гол.) откормочных площадках. Данные табл. 8.9 свидетельствуют также о том, что себестоимость производства биогаза чрезвычайно высока и в отдельных случаях может быть на порядок выше, чем себестоимость традиционного вида топлива. Э го связано с тем, что этот показатель рассчитывается без учета других экономических эффектов, связанных с использованием биогазовых установок. Так, в расчетах не учтены стоимость получаемого удобрения или белково-витаминных концентратов, а также экологический эффект. Эти составляющие могут быть весьма существенными. По данным специалистов Непала, стоимость переработанного навоза как удобрения в семь раз превышает стоимость биогаза, получаемого из этой же биомассы.

Надо учитывать также и природоохранный эффект биогазовых систем, который может быть весьма значительным. Обеззараживание навоза в биогазовых установках (по сравнению с термическим способом) позволяет экономить нефтяное топливо. По расчетам специалистов ВНИИПИэнергопрома, сжигание биогаза в котлах приводит к уменьшению вредных выбросов в атмосферу.

Себестоимость производства биогаза может быть значительно снижена, если биогазовые установки будут применяться в технологических линиях утилизации навоза на фермах. В этом случае анаэробное сбраживание навоза с получением биогаза может рассматриваться как альтернативный или дополнительный метод его обработки.

Из изложенного выше следует, что для объективной оценки эффективности производства биогаза необходимо учитывать все преимущества, которые дает анаэробная обработка навоза.

Имеющийся опыт по внедрению процесса метаногенеза в сельскохозяйственную практику показывает, что первое место пока занимает его экологический аспект, затем следует эффект от получения высококачественных удобрений и только третье место занимает недооцениваемая или изолированно оцениваемая энергетическая составляющая процесса.

Однако при отсутствии или недостатке других источников энергии, особенно для бытовых целей, биогаз будет приобретать все большее значение как возобновляемый источник энергии.

Многие хозяйственники считают, что главным назначением биогазовых установок является получение биогаза, служащего дополнительным источником местного энергоснабжения. При этом они учитывают и то обстоятельство, что биогазовые установки являются дополнительным оборудованием для переработки навоза и навозных стоков, а поэтому затраты на их создание и эксплуатацию должны быть отнесены к оборудованию, необходимому для обеззараживания навоза и производства удобрений и к системе мер по защите окружающей среды. В этом случае биогазовые установки всегда будут иметь положительный экономический эффект.

Для оценки экономической эффективности этих установок разработана специальная методика, основанная на сравнении альтернативных вариантов утилизации навоза – с применением биогазовых установок или без них.

Эффект от предотвращения загрязнения прилегающих водоемов получают за счет того, что в сброженном навозе содержание БПК5 составляет 1,458 кг/м3, в несброженном – 15,9 кг/м. В фунтовые воды вымывается 1/4 внесенных загрязнений (для песчаных почв).

8.3. БИОИНЖЕНЕРНЫЕ РАСЧЕТЫ

ПАРАМЕТРОВ БИОГАЗОВЫХ УСТАНОВОК

От совокупности основных проектных и эксплуатационных показателей биогазовых установок существенно зависят капитальные и эксплуатационные затраты на производство биогаза.

Решения задач по определению показателей технологического регламента обработки навоза и конструктивных параметров биогазовых установок основано на методе, сущность которого сводится к следующему.

Практически все современные биогазовые установки основаны на использовании подогреваемых реакторов, т. е. для осуществления процесса метаногенеза необходимо постоянно расходовать энергию (тепловую, электрическую или любой другой ее вид, в том числе и возобновляемую).

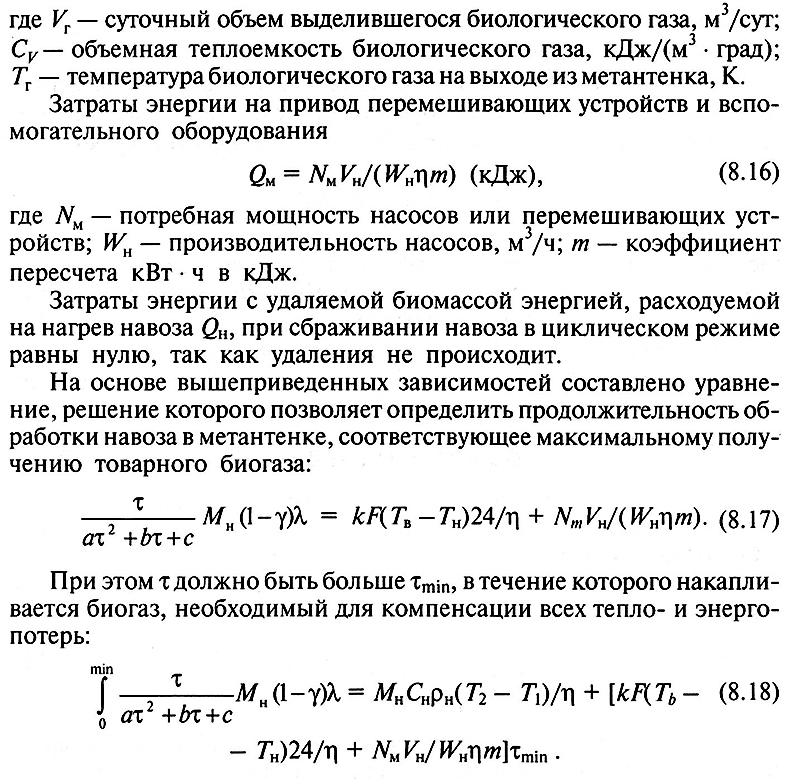

Эффективное производство биогаза возможно лишь в случае, когда суммарная энергия полученного биогаза будет значительно превышать расходы энергии на его производство, т. е. должно выполняться условие получения товарного биогаза, которое в общем виде может быть представлено как

![]()

где Vт – количество товарного биогаза, м3; Vr – общее количество полученного биогаза, м3; QCH – расход энергии на собственные нужды установки, кДж; λ – теплотворная способность биогаза, кДж/м3.

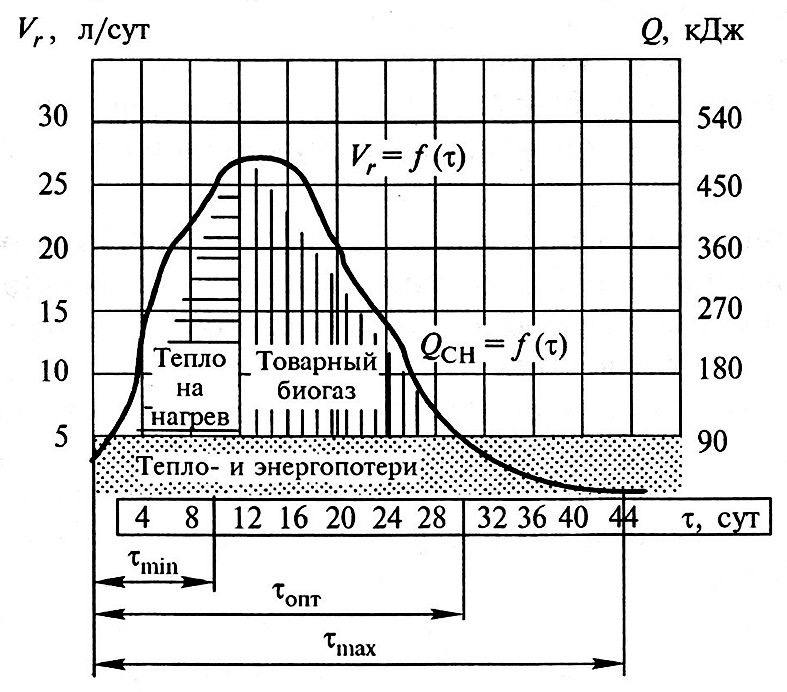

На рис. 8.4 показаны дифференциальные суточные расходы энергии dQ/dτ и энергии получаемого биогаза dVr/dτ в зависимости от времени обработки навоза в метантенке при циклическом режиме его работы.

Рис. 8.4. Зависимости энергии биогаза и ее расходов на собственные нужды от времени обработки

По мере получения биогаза его количество при τ = τmin достигает величины, которой достаточно для полной компенсации расходов теплоты на нагрев навоза и всех других тепло- и энергопотерь (Vrλ = QCH)- Далее идет накопление товарного биогаза, поскольку дифференциальное значение энергии получаемого биогаза dVrλ/dτ на участке τ > τmin значительно больше текущего значения расходов энергии на компенсацию последующих тепло- и энергопотерь (dQK/dτ). При достижении равенства значений dVrλ/dτ = dQK/dτ процесс анаэробного сбраживания навоза следует прекратить, так как при дальнейшем удержании навоза в метантенке энергия теплопотерь не будет компенсирована энергией полученного биогаза. При этом проекция точки пересечения зависимостей Vrλ = f(τ) и QK = f(τ) на ось абсцисс указывает на значение х, при котором прекращается накопление товарного биогаза.

Аналитическое решение задачи получения товарного биогаза [см. уравнение (8.10)] сводится к установлению зависимостей выхода биогаза Vr = f(τ) и расхода энергии на процесс его производства – QCH = f(τ) с последующим определением по ним оптимального времени сбраживания навоза в метантенке τОПТ

Для определения зависимости Vr = f(τ) в практике исследований и проектирования установок анаэробного сбраживания различных видов жидких отходов обычно пользуются эмпирическими моделями процессов, основанных на уравнениях микробной кинетики и теории хемостата.

Функциональная зависимость Vr = f(τ) может быть рассчитана, если известны численные значения кинетических констант и параметров роста и отмирания биомассы. К настоящему времени значения этих констант известны только для ряда отдельных субстратов, таких как глюкоза, уксусная кислота, пропионовая и масляная кислоты и др. При этом определение констант и их использование применительно к сбраживанию навоза должно быть связано с предварительным определением химического состава навоза или навозных стоков и содержанием в нем указанных субстратов.

Применительно к процессам обработки навоза и навозных стоков в анаэробных реакторах аналогичных данных пока еще нет. Поэтому нами предложено зависимость Vr = f(τ) определять экспериментально, на лабораторной или пилотной установке для навоза, вид и химический состав которого зависит от конкретных условий каждой животноводческой фермы.

Полученные уравнения офажают взаимосвязь между характеристиками навоза, технологическими режимами его сбраживания при различной температуре окружающей среды и парамефами биогазовой установки. Эти уравнения являются основными и могут бьггь использованы для проектирования и расчета биогазовых установок с положительным энергетическим балансом и способных обеспечить получение товарного биогаза.

В качестве исходных данных для расчета биогазовых установок принимаются характеристики выхода биогаза, которые определяются экспериментально применительно к условиям фермы, на которой планируется посфоить биогазовую установку.

Доза суточной зафузки метантенка принимается в зависимости от суточной производительности животноводческой фермы по навозу и фебований СНиП.

Коэффициент теплопередачи ограждающих поверхностей метатенка в окружающую среду принимается в зависимости от ввда и толщины теплоизоляции, обычно для метатенков k = 0,3 – 0,5 Вт • м2 • К.

Температура навоза в метатенке – ТH = 37 ± 1°С и Тн = 55 ± 1°С соответственно для мезофильного и термофильного режимов.

Температура окружающей среды принимается в зависимости от климатического района ТB = – 9,8; + 4,8; + 7,2; + 16,3 °С соответственно для I, II, III и IV природно-климатических зон России.

На основе приведенных данных по формуле (8.17) определяется значение главного параметра – продолжительность обработки навоза в метатенках, а затем по формулам (8.10) – (8.18) – потребный объем метатенка, его производительность, общий выход биогаза, расход его на собственные нужды и количество товарного биогаза, которое может быть использовано для технологических нужд животноводческой фермы.

Мировой опыт биоконверсии навоза в биогаз

Интерес к использованию биомассы в качестве источника энергии вызван тем, что биомасса постоянно возобновляется; энергия, запасенная в биогазе, может храниться и использоваться в течение длительного времени и конвертироваться в различные виды топлива; в ряде регионов биотопливо является экономически более выгодным или основным видом энергии; биогаз является источником экологически чистой энергии, при его использовании не образуются вредные газообразные оксиды серы, не меняется баланс углекислого газа в биосфере.

Себестоимость производства биогаза может быть значительно снижена, если биогазовые установки будут применяться в технологических линиях утилизации навоза на фермах. В этом случае анаэробное сбраживание навоза с получением биогаза может рассматриваться как альтернативный или дополнительный метод обработки.

В США придают большое значение производству биогаза из навоза: во-первых, в энергетическом аспекте, во-вторых, в связи с тем, что из всего объема ежегодно образующегося на животноводческих фермах навоза, экономически приемлемого для переработки в биогаз, примерно половина приходится на интенсивные производственные системы (крупные откормочные комплексы и площадки КРС, промышленные свиноводческие и птицеводческие комплексы).В животноводстве Германии ежегодный выход навоза составляет в настоящее время 200 млн т, в том числе 70 млн т в жидком виде. Необходимость в утилизации всего объема навоза в условиях ограниченных сельскохозяйственных площадей и повышенных требований к охране окружающей среды ставит перед специалистами и фермед^ скими хозяйствами задачу по разработке метода полного обеззараживания навоза и приготовления из него высококачественного органического удобрения. В последние годы в стране возобновились интенсивные разработки метода анаэробного метанового сбраживания жидкого навоза. По подсчету западногерманских специалистов, при анаэробной переработке такого объема навоза в биогаз можно получать энергию, равную 4 % общенациональной потребности.

В Великобритании доля биогаза потенциально составляет до 3,2 % от общего количества потребляемого в стране природного газа. Переработка навоза от всего поголовья КРС, свиней и птицы позволит получать ежегодно количество газа, эквивалентное 2,3 млн т нефти.

В сельском хозяйстве Японии ежегодно образуется 56,5 млн т навозных стоков. С переходом на интенсивное производство животноводческой продукции при современном уровне технологии специалисты считают экономически целесообразным перерабатывать всю навозную массу для получения биогаза в объеме 1,7 млрд м3 или 1 млн т нефти.

Россия располагает значительными потенциальными возможностями производства биогаза из навоза сельскохозяйственных животных.

Ежегодно на животноводческих фермах страны образуется 665 млн т навоза, из каждой тонны которого после обработки в биогазовых установках можно получать от 10до 20 м3 биогаза с теплотворной способностью 5600–6300 ккал/м3.

Объемы различных видов навоза и навозных стоков на фермах России, которые могут быть использованы для производства биогаза, составляют 408,5 млн т в год с общим содержанием сухих веществ 34,6 млн т, энергетический потенциал этого навоза – 6025 млн м3 биогаза в год, а его использование для технологических нужд ферм обеспечит экономию 4,340 млн т жидкого условного топлива.