Охлаждение мяса. Способы, условия и их оценка. Изменения в мясе при охлаждении.

При охлаждении в мясе происходят различные процессы: окислительные, микробиологические, автолитические изменения под действием ферментов, тепло- и влагообмен с окружающей средой. Характер и глубина изменений при охлаждении и последующем хранении, зависят от вида и качества сырья, а также условий и режима холодильной обработки.

Окислительные процессы. При охлаждении и последующем хранении происходят обесцвечивание мяса и мясопродуктов в результате окисления пигментов мышечной ткани - миоглобина и крови - гемоглобина. Миоглобин с кислородом воздуха образует оксимиоглобин, придающий мясу яркую окраску.

Процесс дальнейшего окисления связан, с изменениями валентности железа, входящего в пигменты. При этом миоглобин превращается в мет- миоглобин и мясо темнеет.

Жир подвергается также гидролизу и окислению с накоплением низкомолекулярных жирных кислот, пероксидов, альдегидов и ряда других веществ.

Микробиологические процессы. Микроорганизмы, обитающие на сырых мясопродуктах, поступающих на холодильную обработку, весьма разнообразны. Прежде всего, они различаются температурой роста и размножения. Так, мезофильные микроорганизмы прекращают рост и размножение при температуре 5 °С и выше; оптимальная температура для их жизнедеятельности 36-370С. В отличие от мезофилов психрофилы способны размножаться и расти при 0-5°С. К группе психрофилов относятся плесневые грибы. Большинство микроорганизмов не развивается при температуре ниже точки замерзания тканевой жидкости (-0,6÷-1,2°С). Скорость проникновения микроорганизмов вглубь мяса зависит от их вида, свойств и способов обработки сырья. Например, при температуре около 00С за 30 сут хранения микроорганизмы проникают в мясо на глубину до 1 см.

При поступлении на холодильную обработку и хранение на мясопродуктах находятся психрофильные и многие мезофильные микроорганизмы. В условиях холодильного хранения они постепенно отмирают, однако, даже после длительного хранения какое-то их количество остается жизнеспособным.

Плесневые грибы размножаются на участках мяса, где затруднена циркуляция воздуха. В обычных условиях хранения мяса наиболее ранним признаком порчи является появление слизи; при 00С слизь появляется через 24 сут, при 40С - через 16 сут.

При охлаждении в аэробных условиях (т. е. при доступе кислорода воздуха) бактерии размножаются быстрее: их общее количество на 1 см поверхности мяса достигает 1010 и более, а признаки бактериальной порчи мяса проявляются раньше.

На развитие микроорганизмов большое влияние оказывает, помимо температуры, относительная влажность воздуха. Чем ниже относительная влажность и температура, тем хуже развиваются микроорганизмы. Кроме параметров хранения (температуры и влажности воздуха) на степень обсеме- ненности мяса микроорганизмами влияют санитарно-гигиенические условия содержания, транспортирования, подготовки к убою скота, переработки туш, обескровливания, съемки шкур, извлечения внутренних органов и зачистки туш. На 1 см поверхности свежего мяса, при соблюдении санитарных требований переработки, насчитывают от тысяч до десятков тысяч микроорганизмов, среди которых, приблизительно, 20 родов бактерий, 10 родов плесневых грибов, а также дрожжи.

Предельные значения рН среды, при которых микроорганизмы могут развиваться, колеблются от 4,0 до 9,0, причем оптимальные значения рН лежат в узкой области. Несмотря на то, что цитоплазматическая мембрана клеток микроорганизмов малопроницаема для ионов водорода, отклонение величины рН от оптимальной может существенно затормозить рост микрофлоры.

В процессе послеубойного хранения мяса последовательно развиваются автолитические процессы и, связанные с ними, физико-химические и микроструктурные превращения тканей, которые приводят к изменению консистенции, сочности, вкуса, аромата и водосвязывающей способности мяса. Температурный режим охлаждения не только определяет интенсивность гликолитических процессов, но и влияет на характер изменения белковых систем и устойчивость белков к воздействию ферментов. При быстром охлаждении говядины и баранины на первом этапе воздействия холодом может измениться ход автолитических процессов вследствие развития, так называемой, холодной контрактации, приводящей к увеличению жесткости мяса, малоустраняемой при его длительном хранении, и снижению водосвязывающей способности, особенно в периферийных слоях туши. Развитие холодной контрактации обусловлено тем, что быстрое понижение температуры мышечной ткани приводит к нарушению действия кальциевого насоса в результате инактивации системы, регулирующей уровень АТФ в саркоплазматическом ретикулуме. Массированное выделение ионов кальция из саркоплазматического ретикулума стимулирует АТФ-азную активность миозина и распад АТФ саркоплазмы, что приводит к образованию поперечных мостиков между актином и миозином. Различия в изменении состояния миофибриллярных белков при разных режимах охлаждения сказываются также и на атакуемости белков протеолитическими ферментами.

Повышение жесткости мяса при быстром охлаждении связано и с ингибированием процессов автолиза.

С целью устранения холодной контрактации некоторые специалисты предлагают выдерживать мясо после убоя при температуре 10-15°С в течение 10-12 ч. Однако, такой температурный режим может способствовать росту микробиологической обсемененности.

Улучшение качественных характеристик охлажденного мяса на стадии последующего хранения связано с частичной диссоциацией актомиозинового комплекса и распадом белков саркоплазмы и миофибрилл под действием протеаз, активность которых зависит от степени их выхода из лизосом и величины рН.

Наиболее ранним признаком порчи в обычных условиях хранения мяса в полутушах и крупных отрубах является появление слизи на их поверхности. При этом поверхность становится липкой, ухудшается товарный вид мяса, изменяются вкус и запах. Основная причина порчи охлажденного мяса - размножение психрофильной аэробной микрофлоры. Гнилостные микроорганизмы, развиваясь в кровеносных сосудах вблизи костей и суставов, выделяют продукты жизнедеятельности, ухудшающие органолептические свойства мяса. Патогенные и токсигенные бактерии, выжившие на мясе при низких температурах, в случае создания условий для их развития, могут стать причиной пищевых отравлений. Плесени появляются, прежде всего, на тех участках поверхности мяса, возле которых затруднена циркуляция воздуха (затылочная впадина, зарез, паховые складки, внутренняя поверхность ребер). За редким исключением, они не проникают вглубь тканей более чем на 2 мм.

Помимо температуры, на стойкость мяса к микробиологической порче при охлаждении и последующем хранении, влияют первоначальное количество микроорганизмов на поверхности мяса, величина рН, влагосодержание поверхностных слоев мяса. Сроки хранения охлажденного мяса с рН выше 6,2 сокращаются более, чем в 2 раза. Смещение величины рН мяса в кислую сторону при автолизе мяса повышает его стабильность к микробиологической порче.

Развитие гнилостных микроорганизмов вызывает глубокий распад белков, при котором образуются вещества, резко ухудшающие органолептические свойства продукта и обладающие токсичностью. Патогенные и токсичные бактерии, выживая даже при низких температурах, могут стать причиной пищевых отравлений.

На качество мяса и мясопродуктов, в период охлаждения и последующего хранения, большое влияние оказывает взаимодействие с внешней средой.

Охлаждение мяса - это сложный теплофизический процесс, включающий отвод теплоты из внутренних слоев и испарение влаги с поверхности. Испарение влаги с поверхности продуктов приводит к уплотнению поверхностного слоя и повышению в нем концентрации растворенных веществ.

Скорость охлаждения в любой точке охлаждаемого тела пропорциональна разности температур этой точки и окружающей среды.

Важным фактором в процессе охлаждения является массообмен с внешней средой, поскольку, потери влаги (т.е. усушка) в процессе охлаждения мяса могут достигать 2% и более. Уменьшить усушку мяса в период охлаждения можно, повышая относительную влажность воздуха до значения, близкого к 100%, с помощью специальных технических средств, либо сокращая продолжительность охлаждения путем рационального распределения направления движения воздуха в камере охлаждения. Для уменьшения усушки полутуши обертывают простыней или упаковывают в полимерные пленочные материалы. Применение этого способа, помимо снижения усушки, позволяет улучшить санитарно-гигиенические условия охлаждения и способствует сохранению внешнего вида мяса: задерживает обесцвечивание жира, сохраняет естественный цвет мяса, предотвращает образование морщинистости

на поверхности туши. На усушку влияют также вид мяса, размеры туши или полутуши, содержание жира в мясе. Допускаемые пределы усушки регламентируются в зависимости от конкретных условий охлаждения и особенностей охлаждаемого продукта.

Способы и режимы охлаждения. Мясо и мясопродукты охлаждают в воздушной среде или в жидкостях (воде или рассолах). Охлаждение говяжьего и свиного мяса в полутушах и бараньего мяса в тушах производят в помещениях камерного или туннельного типа. Туши и полутуши подвешивают к троллеям подвесных путей, по которым их передвигают вручную или с помощью конвейеров. Камеры (туннели) для холодильной обработки мяса могут быть цикличного или непрерывного действия, в них смонтированы охлаждающие устройства.

Важнейшими регулируемыми параметрами охлаждения продуктов в воздушной среде являются температура, скорость движения воздушной среды и ее влажность. Быстрое охлаждение продукта до температуры, неблагоприятной для развития микрофлоры, обеспечивает повышение его стабильности и экономически выгодно, так как при этом уменьшается усушка и увеличивается коэффициент использования холодильных мощностей. Интенсивность теплоотдачи во внешнюю среду зависит от размеров и конфигурации охлаждаемого объекта.

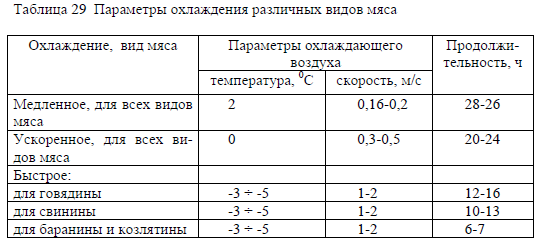

В настоящее время применяют одно- и двухстадийные методы охлаждения. При одностадийном охлаждении устанавливают температуру, близкую к криоскопическому значению. Интенсификация процесса достигается за счет увеличения скорости движения воздуха от 0,1 до 2,0 м/с и понижения температуры в камере до - 3- 5 °С (табл. 29).

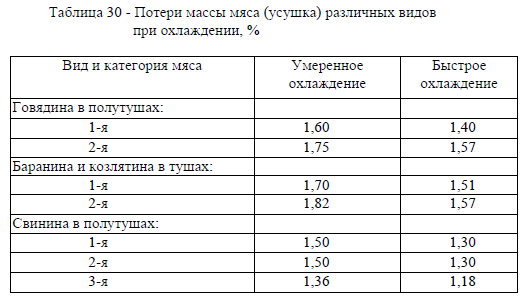

При увеличении скорости охлаждения усушка мяса уменьшается (табл.30)

Температура и скорость движения воздуха в холодильных камерах должны быть одинаковы во всех точках. Расстояние между полутушами и тушами на подвесных путях 30 - 50 мм; нагрузка на 1 погонный метр подвесного пути для говядины составляет 250 кг, для свинины и баранины - 200 кг.

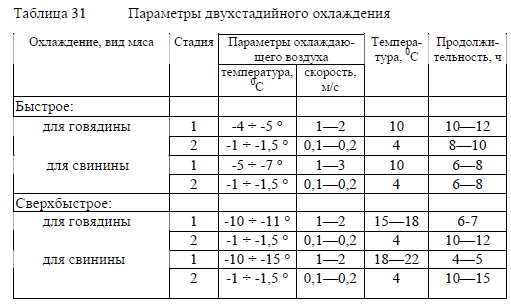

Двухстадийное охлаждение проводят при температуре на первом этапе -4 -÷15 °С, скорости движения воздуха 1—2 м/с; на втором этапе (период доохлаждения) температура -1 -1,5 °С скорости движения воздуха 0,1 —2 м/с (табл. 31).

Потери массы при двухстадийном способе охлаждения мясных полутуш сокращаются на 20 - 30%.

Во ВНИИМПе разработан метод гидроаэрозольного охлаждения говяжьих и свиных полутуш. Он заключается в том, что полутуши, имеющие температуру в толще бедра 35 - 37°С и на поверхности 20 - 25 °С, орошаются через форсунки тонкодиспергированной водой при температуре 9°С; скорость подачи воды 1-2 м/с. Через 3 ч охлаждения температура в толще бедра и на поверхности становится, соответственно, 22-24 и 10-120С, после чего мясо доохлаждают в камерах при 0- -1°С в течение 10-13 ч. Общая продолжительность охлаждения не превышает 16 ч. При гидроаэрозольном охлаждении снижаются потери массы, однако, происходит увлажнение поверхности, что значительно сокращает срок хранения продукта, а также ухудшаются товарный вид и качество мяса. Для сохранения качества мясо и мясопродукты желательно упаковывать в полимерные материалы, что дает возможность применять контактное охлаждение.

Медленное охлаждение парного мяса имеет ряд недостатков. Прежде всего, из-за значительных потерь влаги поверхность туш покрывается сплошной толстой корочкой подсыхания, которая в дальнейшем может набухать, что снижает устойчивость мяса к микробиологической порче при хранении. Быстрое охлаждение обеспечивает хороший товарный вид (цвет) за счет быстрого образования корочки подсыхания, позволяет уменьшить потери массы мяса и увеличить срок хранения. Кроме того, значительно сокращается продолжительность процесса и увеличивается оборачиваемость камер охлаждения. Быстрое охлаждение мяса выгодно и с санитарно-гигиенической точки зрения, так как при быстром снижении температуры поверхности до 01 °С замедляется или полностью прекращается развитие микрофлоры.

Предложены также трехстадийный способ охлаждения мясных туш и охлаждение по определенной программе. Оба способа предусматривают переменные параметры воздушной среды. При трехстадийном способе температура воздуха на первой стадии охлаждения - 10 ÷- 120С, на второй - 5 ÷- 7°С при скорости движения воздуха 1-2 м/с в течение, соответственно, 1,5 и 2 ч. Третий этап - доохлаждение - проводят при температуре около 00С и скорости движения воздуха не более 0,5 м/с. Программное охлаждение говяжьих полутуш осуществляют вначале при - 4÷-5°С и скорости движения воздуха 4-5 м/с, затем при 0°С и переменной скорости движения воздуха. Последняя изменяется по определенной программе в пределах от 5 до 0,5 м/с.

Общим для систем охлаждения воздуха является использование вентиляторов, создающих движение воздуха в охлаждаемом пространстве. При этом существенно повышается коэффициент теплоотдачи. На практике часто наблюдается, что вентиляторы стандартных воздухоохладителей не обеспечивают достаточно интенсивную циркуляцию холодного воздуха у поверхности охлаждаемых туш. Для повышения эффективности использования воздухоохладителей целесообразно использование дополнительных вентиляторов, устанавливаемых в верхней или нижней части остывочных камер.

ВНИИМПом разработана технология быстрого одностадийного охлаждения полутуш с последующей разделкой на сортовые и торговые отрубы. Предназначенные для реализации в охлажденном виде отрубы упаковывают под вакуумом, в эластичные усадочные пленки, хранят в холодильнике и транспортируют в стоечных поддонах.

За рубежом в настоящее время на боенских предприятиях применяются такие способы охлаждения, как быстрое, шоковое и ультрабыстрое. При использовании шокового охлаждения отмечено значительное сокращение усушки и длительности охлаждения по сравнению с быстрым способом охлаждения. Применение ультрабыстрого охлаждения обеспечивает еще большее снижение усушки мяса. В целях предупреждения наступления холодового сокращения, которое приводит к ухудшению качества мяса, рекомендуется проводить шоковое охлаждение туш крупного рогатого скота в сочетании с электростимуляцией.

Охлаждение тушек птицы. Этот процесс завершает технологическую переработку птицы. При максимальной механизации и автоматизации первичной переработки птицы целесообразно использовать интенсивное охлаждение тушек для обеспечения поточности процесса.

Мясо птицы охлаждают в воздухе, в льдоводяной смеси или ледяной воде до достижения температуры в толще грудной мышцы 4°С. Воздушное охлаждение осуществляется при 0 - 1 °С и скорости движения воздуха 1-1,5 м/с. В зависимости от вида и категории упитанности продолжительность охлаждения тушек, уложенных в деревянные ящики или металлические лотки 12-24 ч. Процесс охлаждения можно интенсифицировать, понижая температуру до - 5 ÷- 4 °С и увеличивая скорость движения воздуха до 3— 4 м/с; в этом случае продолжительность охлаждения 6-8 ч. При охлаждении тушек птицы в воздухе происходит их усушка (0,5—1%массы). С целью уменьшения усушки рекомендуется предварительно охлаждать тушки сначала до 15-20 °С, орошая их водопроводной водой, а затем охлаждать их в подвешенном состоянии при - 4 ÷- 6 °С и скорости движения воздуха 34 м/с.

С точки зрения условий теплообмена, сокращения затрат труда, создания поточности процесса и улучшения товарного вида тушек, наиболее эффективен процесс охлаждения в ледяной воде при температуре около 00С. Существует несколько вариантов этого способа: погружение, орошение и их комбинация. Продолжительность охлаждения тушек птицы 20—50 мин. Для предотвращения микробиологической порчи полупотрошеные тушки птицы лучше охлаждать методом орошения. При погружении тушек в холодную воду происходит поглощение влаги (от 4,5 до 7 % массы остывшего мяса). Для уменьшения количества поглощенной воды тушки оставляют для ее стекания и далее удаляют влагу с тушек с помощью бильных машин.

Оборудование для охлаждения. В зависимости от условий теплоотвода и конструкции приборов охлаждения различают батарейное, воздушное и смешанное охлаждение.

При батарейном охлаждении в камерах устанавливают батареи, в которые подают жидкий хладагент или теплоноситель. Если охлаждение воздуха происходит вследствие кипения хладагента в батареях, расположенных, непосредственно, в охлаждаемой камере, то такой способ называют непосредственным охлаждением, а камерные приборы охлаждения - батареями непосредственного охлаждения.

Воздух может охлаждаться благодаря нагреванию теплоносителя, поступающего в батарею температурой на 8-10 °С ниже, чем температура охлаждаемого воздуха. Распространенными теплоносителями являются рассолы - водные растворы хлоридов натрия и кальция. Такое охлаждение называют рассольным, а камерные приборы охлаждения - рассольными.

Воздушное охлаждение камер осуществляется воздухом. Холодный воздух из воздухоохладителя нагнетается вентилятором в камеру, соприкасаясь с мясом, отепляется, увлажняется и вновь поступает в воздухоохладитель. При воздушном охлаждении, в отличие от батарейного, когда в камерах происходит естественная циркуляция воздуха со скоростью 0,05-0,15 м/с, циркуляция воздуха принудительная со скоростью до 2,5 м/с.

Смешанное охлаждение сочетает батарейное и воздушное охлаждение. Этот вид охлаждения на предприятиях мясной промышленности не нашел распространения.

В настоящее время непосредственное охлаждение применяют чаще, чем рассольное, как более экономичное. Для его реализации не нужны теплоносители и, следовательно, не требуется создания более низкой температуры кипения хладагента, как при рассольном охлаждении, что приводит к увеличению холодопроизводительности машины и уменьшению удельного расхода электроэнергии. Кроме того, не расходуется электроэнергия на работу насосов и вентиляторов, следовательно, нет дополнительной нагрузки на компрессор; не требуется дополнительного оборудования (испарители, рассольные насосы, вентиляторы). При установке камер непосредственного охлаждения, площадь компрессорного цеха уменьшается, сокращается коррозия металла, а сама система охлаждения более долговечна.

Несмотря на эти преимущества, в ряде случаев, все же пользуются рассольным охлаждением: во-первых, для кондиционирования воздуха в помещениях, где по правилам техники безопасности и противопожарной безопасности нельзя применять непосредственное охлаждение; во-вторых, в установках, в которых трудно обеспечить плотное соединение узлов, а также когда по условиям эксплуатации требуется периодическое разъединение трубопроводов (например, в холодильной установке изотермического поезда); в-третьих, в установках, расположенных на большом расстоянии от компрессорного цеха. Воздушное охлаждение, несмотря на такие недостатки, как энергозатраты на работу вентиляторов, необходимость установки воздухоохладителей, воздуховодов и вентиляторов, а также большая усушка продукта при длительном хранении без упаковки, находит широкое применение. К преимуществам воздушного охлаждения относятся: более равномерное распределение температуры и влажности воздуха по объему камеры, чем при батарейном охлаждении; интенсификация процессов охлаждения и замораживания; возможность вентилировать камеры и регулировать влажность воздуха благодаря большой скорости движения воздуха, что невозможно при батарейном охлаждении. Системы воздушного охлаждения менее металлоемкие, их можно полностью автоматизировать.

Поддержание необходимых температуры и скорости движения воздуха в холодильных камерах зависит от правильного размещения оборудования. Различают камеры охлаждения с пристенными и потолочными батареями, когда воздухоохладители размещают, соответственно, на стенках и под потолком, а также камеры сверхбыстрого охлаждения мяса, в которых воздухоохладители расположены над подвесным потолком. В помещениях туннельного типа охлаждающий воздух движется в продольном или поперечном направлении. В камерах с бесканальной системой воздухораспределения и ложным потолком применяют напольные, подвесные и потолочные воздухоохладители.

Равномерные условия охлаждения полутуш могут быть обеспечены при системе воздушного душирования, когда струйная подача воздуха сверху вниз создает наиболее низкие температуры и высокие скорости движения воздуха в зоне бедренной части полутуш.

Усушку и продолжительность процесса охлаждения мяса можно снизить, если использовать воздух, перенасыщенный влагой и циркулирующий с большой скоростью (около 30 м/с). Однако из-за высокой стоимости оборудования широкого распространения данный метод не нашел.

Субпродукты охлаждают в отдельных камерах, в тазиках слоем толщиной не более 10 см, которые размещают на стеллажах, рамах или этажерках. Длительность охлаждения субпродуктов при 0 - 1 °С составляет 18-24 ч. При использовании рассола температурой -4 °С охлаждение субпродуктов сокращается до 10 - 12 ч; в этом случае субпродукты помещают в металлические формы с крышками.

Птицу охлаждают в аппаратах туннельного типа с поперечным движением воздуха, на многоярусных тележках. При температуре воздуха -80C и скорости движения 1 - 5_м/с кур охлаждают до температуры 2-3°С в течение 4-5 ч, гусей и индеек - 6-8 ч. Птицу можно охлаждать, погружая ее в льдоводяную смесь. Тушки, снятые с конвейера, попадают в ванну, заполняя равномерно каждую зону, образующуюся между двумя соседними решетками конвейера.

Для тушек птицы предложен метод охлаждения путем впрыскивания в брюшную полость жидкого диоксида углерода.

Хранение охлажденного мяса. Продолжительность хранения охлажденного мяса зависит от температуры, относительной влажности и циркуляции воздуха в камере, так и от начальной бактериальной обсемененности поверхности мяса.

Температура в камере должна быть 0 ÷-1°С, относительная влажность воздуха - 85-90 %, скорость его движения - 0,1 - 0,2 м/с. Туши в камерах холодильного хранения должны быть подвешены так, чтобы они не соприка- садись между собой и омывались потоком холодного воздуха. На 1 м площади охлаждающей камеры должно находиться не более 200 кг мяса в тушах или полутушах.

Для увеличения сроков хранения мяса, мясопродуктов и мяса птицы применяют различные упаковки с регулируемыми газовыми средами, ультрафиолетовое и ионизирующее излучения, упаковывание под вакуумом, а также электростимуляцию. Использование полиэтиленовых, сарановых и вискозиновых полимерных пленочных покрытий предохраняет продукт от внешних воздействий, что улучшает санитарное состояние мяса, а также снижает потери массы, бактериальную обсемененность, способствует сохранению окраски и предотвращает окисление жиров. Разработаны способы хранения мяса в упаковке под вакуумом; этот способ связан с тем, что при понижении парциального давления кислорода мясо меньше окисляется. Электростимуляцию применяют, в основном, при холодильном хранении парного мяса для предотвращения, так называемой, холодной контрактации (сокращения).

Перспективным является хранение мяса в газовых средах с регулируемым составом. Так, срок хранения мяса в среде, содержащей 10% СО2, при температуре -1 ÷ 1,50С и относительной влажности 90-95 % увеличивается в 2 раза по сравнению с хранением в обычной атмосфере, а в смеси азота (70 %), диоксида углерода (25 %) и кислорода (5 %) срок хранения увеличивается в 2,5-3 раза. Положительно оценивается введение в состав газовой смеси оксида углерода, поскольку диоксид и оксид углерода оказывают не только угнетающее, но и губительное действие на микроорганизмы. Правильное соотношение компонентов регулируемых газовых сред также обеспечивает стабильность окраски и тормозит развитие окислительной порчи жира.

Для увеличения срока хранения охлажденной говядины предлагается проводить озонирование: первые 4 сут по 4 ч ежедневно, при концентрации озона 10-20 мг/м3 , затем по 3 ч через каждые 2 сут при концентрации озона 4-6 мг/м . Однако, при использовании озона следует иметь в виду возможность конденсации между белковыми компонентами клеточных мембран и продуктами распада мальозонида, а также окисления тиоловых групп ферментов, в результате которых образуются токсичные вещества. Применение озона не получило распространения при хранении охлажденного мяса. Увеличить сроки хранения охлажденного мяса можно при использовании ионизирующего излучения, под влиянием которого развитие микроорганизмов подавляется. При интенсивности облучения 3 - 5 кГр срок хранения охлажденного мяса при -1 ÷ -1,50С увеличивается до 2 мес. При более высоких дозах облучения происходит большая гибель микроорганизмов, однако, в продуктах появляется посторонний запах.

На срок хранения охлажденного мяса влияют способ охлаждения и относительная влажность воздуха. Мясо, охлажденное медленным способом, может храниться 15-20 сут при 0-1 °С и относительной влажности воздуха 85-90%, а охлажденное быстрым способом — до 4 нед при температуре - 1 °С и относительной влажности воздуха 90- 95 %.

Допускается холодильное хранение говядины в корабельных трюмах при температуре воздуха 0 ÷ -20С, содержании СО2 10-11 % и относительной влажности воздуха 91 % в течение 45 сут. Потери массы при этом в среднем 0,14% в сутки. Охлажденное мясо птицы хранят в холодильных камерах при 0 -2°С и относительной влажности воздуха 80-85 %. Срок хранения тушек птицы 5 сут. При хранении тушек, упакованных в полиэтиленовые или сарановые пакеты, срок увеличивается до 7-10 сут.

Подмораживание мяса. Способы, условия и их оценка. Изменения в мясе при подмораживании.

Подмораживание - один из способов увеличения сроков хранения мяса. Рекомендуется подмораживать мясо, предназначенное для транспортирования на небольшие расстояния. При подмораживании уменьшается усушка и улучшаются санитарно-гигиенические условия транспортирования. Подмороженное мясо можно хранить и транспортировать в подвешенном состоянии или штабелях при температуре -2 ÷- 3 °С в течение 1520 сут. Подмораживают, в основном, парное мясо. Режимы подмораживания мяса различных видов различаются только по продолжительности. Так, при температуре воздуха -30 ÷- 35 °С и скорости его движения 1-2 м/с длительность подмораживания говядины 6-8 ч, свинины 6-10 ч.

В подмороженном мясе автолитические процессы замедляются, но не останавливаются. В первые сутки хранения при -2°С в мясе интенсивно протекают биохимические процессы вследствие изменения концентрации солей, вызванного частичным вымораживанием воды. В дальнейшем основное влияние оказывает понижение температуры, в результате чего в мышечной ткани протекают те же, автолитические изменения, что и при хранении охлажденного мяса, но несколько медленнее. Состояние окоченения при 0 °С вместо 24 ч отодвигается на 10-12 сут, а созревает мясо через 15-20 сут. При хранении подмороженного мяса значительно снижается его микробиальная порча и первые признаки ослизнения поверхности появляются через 35-40 сут.

В процессе хранения при -2 °С в течение 10-12 сут сорбционная способность мяса снижается и, наблюдаемое в этот период понижение сорбционной способности, совпадает с наступлением окоченения. После окончания окоченения сорбционная способность возрастает и через 12—14 сут хранения увеличивается на протяжении всего срока дальнейшего хранения.

При хранении в подмороженном мясе происходит интенсивное накопление свободных аминокислот, и суммарное содержание свободных аминокислот через 12 сут хранения мяса при -20С достигает примерно такого же уровня, как и в мясе, хранившемся при 20С в течение 7 сут. Помимо свободных аминокислот образуются летучие ароматические вещества (высшие спирты, неолы, сульфиты, альдегиды, кетоны, эфиры, жирные кислоты, амины и сложные смеси этих веществ). Однако изменение ароматических веществ при- 2°С происходит с меньшей скоростью, чем при 20С. При хранении мяса в условиях низких положительных температур наибольшее содержание летучих ароматических веществ наблюдается через 6-7 сут, а при температуре, близкой к криоскопической - через 14-16 сут. Состав ароматических веществ в охлажденном и подмороженном мясе одинаков.

Электростимуляция мяса перед подмораживанием позволяет значительно сократить сроки созревания и использования мяса в производстве. Электростимуляция приводит к быстрому снижению рН мяса, что вызывает более быстрое наступление окоченения. После электростимуляции максимальное посмертное окоченение мяса наблюдается через 24 ч. Гистологические исследования мышечных волокон мяса, подверженного электростимуляции в разные периоды автолиза, показали, что такая обработка ускоряет созревание мяса.

В мясе птицы биохимические процессы происходят с большей интенсивностью и ферментация заканчивается быстрее. Процесс посмертного окоченения в подмороженном мясе птицы наступает на 2-3-й сутки хранения; а при температуре 0-20С водоудерживающая способность становится минимальной через 2-3 сут. По окончании окоченения водоудерживающая способность увеличивается и достигает максимума через 10-15 сут. Тушки птицы подмораживают в упакованном виде после предварительного охлаждения. Продолжительность подмораживания мяса птицы в камерах при -23°С и скорости движения воздуха 3-4 м/с составляет 2-3 ч. За это время температура в толще мышц снижается до 0—1 °С. Продолжительность хранения подмороженных тушек птицы увеличивается до 20-25 сут (в охлажденном состоянии 5-6 сут). Хранят тушки птицы в камерах при -2÷ -3 °С и относительной влажности воздуха 85%.

Замораживание мяса. Способы, условия и их оценка. Изменения в мясе при замораживании.

Замораживание - один из современных и перспективных методов консервирования мяса и мясопродуктов, позволяющий в течение длительного времени сохранить их качество.

При холодильной обработке и хранении в пищевых продуктах происходят сложные процессы, приводящие к различным изменениям исходных свойств. Закономерности воздействия низких температур на органы и основные структурные элементы сложных организмов (клетки и ткани) изучаются учеными, работающими в особой отрасли биологии - криобиологии. Считается, что изменение свойств биологических объектов при замораживании обусловлено, главным образом, процессами кристаллизации воды. Кристаллизация приводит к конформации макромолекулы белков, изменению липопротеидов, нарушению мембранных систем клетки, механическому повреждению морфологических элементов тканей и перераспределению между ними воды. Замороженными считаются продукты, в которых примерно 85% влаги превращено в лед.

Полагают, что образование крупных кристаллов льда при медленном замораживании ведет к более серьезным изменениям, чем образование мелких кристаллов при быстром или сверхбыстром замораживании.

Изменение свойств мяса и мясных продуктов при замораживании. После прекращения жизни животного, в мясе происходит сложный комплекс изменений под воздействием ферментов - автолиз. Замороживание мяса приводит к изменению его физико-химических и морфологических свойств, а также гибели микроорганизмов. Особенности изменения мясных систем при замораживании определяются фазовым переходом воды в лед и повышением концентрации веществ, растворенных в жидкой фазе. В отличие от чистой воды температура начала замерзания (т. е. криоскопическая точка) такого раствора должна быть ниже 0°С, что соответствует его ионной и молекулярной концентрации. Мясной сок начинает замерзать при температуре -0,6÷-1,2 °С. При температуре замерзания в водном растворе начинается кристаллизация воды, и по мере вымораживания воды остаточная концентрация раствора возрастает и температура замерзания еще больше понижается.

Ввиду того, что замерзание сопровождается уменьшением количества воды в растворе, концентрация остаточного раствора постоянно растет, пока не достигнет концентрации самой низкой температурной точки - так называемой эвтектической точки замерзания. Эвтектическая точка мышечной ткани лежит в интервале —59÷-64°С. У продуктов, обладающих тканевой структурой, содержание растворенных веществ во влаге межклеточного пространства обычно ниже, чем в клеточной влаге.

В связи с этим при замораживании кристаллики льда начинают образовываться в межклеточном пространстве и концентрация раствора в межклеточном пространстве возрастает. Если замораживание происходит медленно, то благодаря разнице концентраций внутри и вне клеток вода из клеток частично диффундирует в межклеточное пространство. Поскольку размеры образовавшихся в межклеточном пространстве кристалликов льда увеличиваются за счет уменьшения массовой доли влаги, клетки высыхают. Этому способствует также то, что во время замерзания объем воды увеличивается примерно на 10% и образовавшиеся в межклеточном пространстве кристаллики оказывают на клетки механическое давление.

Во время быстрого замораживания кристаллизация также начинается в межклеточном пространстве, но отвод теплоты совершается быстрее, чем диффузия влаги из клеток. И прежде чем начинается диффузия молекул воды через стенки клеток, происходит замерзание внутри клеток. Именно поэтому, из медленно замороженных животных тканей после их оттаивания, уходит много клеточной влаги. При быстром замораживании - потери капиллярной влаги минимальны.

Раньше считали, что преобладающая часть потерь сока связана с механическим разрушением клеток под давлением больших кристалликов льда, которые образуются при медленном замораживании мяса. На самом деле, большая часть потерь сока происходит не из-за механического разрушения клеток, а из-за диффузии клеточной влаги в межклеточное пространство при медленном замораживании клеток.

При быстром замораживании наиболее существенно, чтобы температура продукта как можно быстрее проходила через область, так называемого, максимального кристаллообразования (-1÷-5°С), когда вымерзает основная часть имеющейся воды.

Средняя скорость при быстром замораживании составляет 5-20 см/ч, при умеренно быстром замораживании -1-5, при медленном замораживании - 0,1-0,2 см/ч.

Изменение структуры тканей при замораживании. Под мясом, в промышленном значении, понимают мышечную, соединительную, жировую и костную ткани с прилегающими к ним кровеносными сосудами, лимфатическими узлами, нервной тканью и другими образованиями.

Мышечная ткань обладает наибольшей пищевой ценностью. Влияние скорости замораживания на мышечную ткань проявляется не только в изменении гистологии ткани. От нее зависит также протекание процесса при оттаивании замороженного мяса.

При этом наиболее важной задачей является уменьшение вытекания сока, который содержит белки, пептиды, аминокислоты, молочную кислоту, витамины и минеральные вещества. Количество вытекающего сока зависит, в первую очередь, от того, как медленно или быстро проводится замораживание. При медленном замораживании количество вытекшего сока больше, так как вследствие дегидратации клеток возрастает ионная концентрация, и белки повреждаются. Способность к набуханию и удерживанию воды в денатурированных белках понижена, поэтому после оттаивания мышечные волокна не могут адсорбировать освободившуюся жидкость.

Количество вытекающего сока зависит не только от скорости замораживания. Так, различные мышцы теряют разное количество сока, а в пределах мышц одной группы потери сока тем меньше, чем больше рН. Кроме того, длительное холодильное хранение мяса перед замораживанием препятствует вытеканию из него сока. При этом в процессе созревания мяса высвобождаются новые ионы кальция и натрия, которые адсорбируются миофибрил- лярными белками. Количество вытекающего сока сильно зависит от того, наступило ли окоченение мышц перед замораживанием.

От скорости замораживания зависит также водоудерживающая способность мяса после оттаивания: при медленном замораживании эта способность намного меньше.

При холодильном хранении могут произойти изменения структуры ткани. При испарении концентрация раствора в поверхностном слое может увеличиться до такой степени, что произойдут необратимые процессы денатурации белков, усадки клеток, образования корочки на поверхности. Вследствие выделения воды наблюдаются агрегация и дезагрегация белковых частиц,что приводит к снижению водосвязывающей способности белковых веществ и изменению консистенции и вязкости.

Изменения, вызываемые перераспределением воды при замораживании, носят, преимущественно физический характер, и их интенсивность зависит, в решающей степени, от скорости охлаждения. Если скорость низкая, то в продуктах растительного и животного происхождения сначала кристаллизуется внутриклеточный тканевый сок, концентрация которого относительно невысока. Кристаллы льда группируются вокруг клеток, где находится клеточный сок высокой концентрации, имеющий низкую точку замерзания.

Повышенное давление пара в переохлажденной, но еще незастывшей жидкости внутри клетки вызывает диффузию водяного пара через стенки клеток. При небольшой скорости замораживания количество диффундирующей воды оказывается достаточным для образования льда внутри клетки. Этот процесс заканчивается тогда, когда после достижения криогидратной точки клеточный сок полностью затвердевает и через некоторое время, после прекращения замораживания, парциальное давление водяного пара внутри клетки и в межклеточном пространстве уравнивается. Усадка клетки является следствием процесса замораживания. Она вызвана увеличением концентрации клеточного сока, что, в свою очередь, способствует химическим изменениям. Кроме того, в межклеточных пространствах образуются крупные кристаллы льда, которые деформируют и разрушают ткань. Чем выше скорость замораживания, тем меньше повреждения клеток и ткани.

Несмотря на некоторое повреждение структуры, замораживание - относительно щадящий способ сохранения качества мяса. Однако, высокая скорость замораживания - не единственный фактор, обеспечивающий высокое качество продукта. Необходимо учитывать исходное качество продукта и условия его хранения в замороженном состоянии.

Рекристаллизация. Преимущества быстрого замораживания могут быть сведены до минимума в результате процессов рекристаллизации, т.е. роста числа больших кристаллов льда в результате диффузии водяного пара, происходящей из-за разницы давления пара над поверхностью кристаллов. Если в процессе хранения продуктов в замороженном состоянии температура постоянно колеблется, то различия в величине кристаллов у медленно- и быстрозамороженных продуктов полностью исчезают. Возникновение крупных кристаллов льда в результате рекристаллизации отрицательно воздействует на качество замороженного мяса, так как происходят деформация и разрыв клетки и увеличиваются потери мясного сока при размораживании.

Влияние замораживания на микроорганизмы. Вымерзание воды из клеток микроорганизмов начинается при достижении точки замерзания. Преобладающая часть воды вымерзает при более низкой температуре в области максимального кристаллообразования; для микроорганизмов этот интервал от -8 до -120С. Поскольку некоторые виды микроорганизмов размножаются при -12°С, продукты следует замораживать до более низкой температуры и хранить при температуре ниже —150С. В этом случае, после длительного хранения в замороженном мясе не происходит микробиальной порчи.

Гибель микроорганизмов при низких температурах происходит вследствие изменения структуры клеточной протоплазмы и нарушения обмена веществ. При температуре -20-250С полностью прекращаются ферментативные процессы в клетках, замедляется денатурация клеточных коллоидов. По этой причине при низких температурах скорость гибели микроорганизмов меньше, чем при -8-12°С.

Таким образом, замораживание при низких температурах уничтожает микрофлору не полностью, и в последнее время на первый план все больше выступают проблемы контроля микробиологического загрязнения быстрозамороженных продуктов. В процессе производства быстрозамороженных продуктов исключительно важно поддерживать высокий уровень личной и производственной гигиены.

Кроме отрицательного воздействия живых микроорганизмов, опасность представляет действие ферментов, сохраняющихся в продукте после гибели микроорганизмов, синтезирующих их. Так, вследствие активности липазы гидролиз жиров может продолжаться даже при —20°С. При снижении температуры замораживания активность ферментов уменьшается.

После размораживания активность большинства ферментов восстанавливается. Активность ферментов существенно снижается при многократном замораживании и размораживании. Активность ферментов зависит также от содержания влаги в продукте и величины рН. При ферментативном распаде роль воды заключается, прежде всего, в транспортировании растворенных компонентов к ферментам.

Способы и режимы замораживания и хранения. Способ, условия и технические свойства замораживания определяют, исходя из вида, состава, свойств, формы и размеров продукта. В зависимости от состояния мяса применяют одно- или двухфазное замораживание. Парное мясо, поступающее непосредственно после первичной переработки, замораживают однофазным способом. Преимущества однофазного замораживания - сокращение продолжительности процесса, уменьшение потерь массы, более высокое качество мяса, сокращение затрат труда на транспортирование, эффективное использование производственных площадей. В последние годы широкое распространение получило замораживание мяса и субпродуктов в блоках, которые формуют после обвалки мяса.

Способы замораживания делят на две группы: основанные на непосредственном соприкосновении продукта с испаряющимся хладагентом и основанные на косвенном контакте хладагента и продукта через промежуточную твердую, жидкую, газообразную среду или их комбинацию.

Замораживание продуктов в воздухе. Воздух - наиболее распространенная и промежуточная среда для отвода теплоты от продукта при замораживании. При замораживании воздухом скорость замерзания зависит от размера продукта, температуры воздуха и скорости его циркуляции. Интенсифицировать процесс замораживания можно путем понижения температуры, повышения скорости движения воздуха и уменьшения толщины продукта.

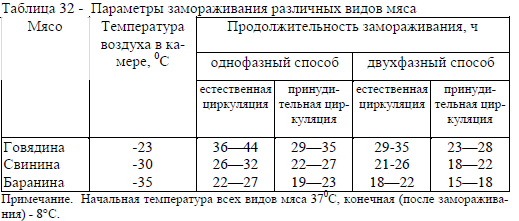

Экспериментальные исследования показали, что снижать температуру воздуха в туннельных установках ниже -350С и увеличивать скорость движения воздуха выше 6-8 м/с неэкономично и нецелесообразно с точки зрения повышения скорости замораживания. Продолжительность одно- и двухфазного замораживания говяжьих и свиных полутуш, а также бараньих туш приведена в табл.32.

Потери массы при однофазном замораживании, в зависимости от категории упитанности 1,58-2,1%, при двухфазном замораживании они увеличиваются на 30-40%. Органолептические показатели мяса, замороженного в парном состоянии, выше, чем замороженного после охлаждения.

Тушки птицы замораживают в воздухе при тех же режимах, что и мясо животных; продолжительность процесса, в зависимости от вида птицы, упитанности тушек и режимов замораживания, - 24-27 ч.

Замораживание в жидких кипящих средах. Основное требование при реализации этого способа замораживания - полная индифферентность хладагента и отсутствие каких бы то ни было реакций между ним и компонентами замораживаемых продуктов. В качестве хладагентов используют сжиженные азот, диоксид углерода, и фреон. С помощью данного способа осуществляют охлаждение тушек птицы и упакованных кусков мяса. Сжатый газ после компрессора холодильной установки подается в конденсатор, а из него в жидком виде, через специальный регулировочный клапан, поступает в морозильную камеру, где орошает продукт. В последние годы получает распространение замораживание продуктов жидким фреоном, имеющим температуру -300С.

Данный способ отличается быстротой замораживания продукта, простотой регулирования продолжительности замораживания, возможностью включить установку в линию обработки с нормальной температурой рабочего помещения и отсутствием потерь при замораживании. К его недостатку можно отнести низкую экономичность процесса.

Разрабатывается способ замораживания продуктов с помощью жидкого азота, причем, в настоящее время находит применение замораживание продукта путем опрыскивания азотом Продукты укладывают на ленту конвейера и сначала охлаждают холодным газообразным азотом, а затем опрыскивают жидким азотом. Продукты, имеющие начальную температуру 20210С, замораживаются до -18°С в течение 1-5 мин в зависимости от размеров. На замораживание 1 кг продуктов расходуется 1-1,5 кг жидкого азота. Продукт, замороженный в жидком азоте, имеет высокие качества, во время размораживания из него меньше вытекает мясного сока. Однако, жидкий азот дорого стоит.

Замораживание в жидких некипящих средах. В качестве жидких охлаждающих сред используют водные растворы хлорида натрия или кальция определенной концентрации, а также смесь воды с пропиленгликолем при температуре не выше -200С. Этот метод применяют для замораживания тушек птицы путем орошения или погружения. Для предохранения от воздействия растворов продукт герметично упаковывают в полимерные материалы, плотно прилегающие к поверхности. После замораживания растворы удаляют водой.

Средняя продолжительность замораживания тушек птицы в растворе хлорида кальция при —26—30°С составляет 20—30 мин. Быстрый теплоотвод позволяет получить высокое качество продукта.

Замораживание между металлическими плитами. Контактное взаимодействие продукта с низкотемпературной поверхностью обеспечивает сокращение процесса по сравнению с процессом замораживания в воздухе в 1,5-2,0 раза. Наиболее распространено замораживание мясных блоков между металлическими пластинами. Сформированные блоки направляют в плиточный морозильный аппарат. Продолжительность замораживания блока бескостного мяса массой 25 кг при - 350С до температуры в толще -80С составляет 4-5 ч. Этот способ позволяет, при быстром замораживании, лучше сохранить исходные качества продукта и снизить потери массы.

Для замораживания мяса в блоках и птицы используют различные упаковочные материалы, в частности, синтетические полимерные пленки с низкой газо- и паропроницаемостью, устойчивые к действию хладагента и компонентов пищевых продуктов (воды и жира), обладающие необходимой механической прочностью в широком диапазоне температур.

Для упаковывания продукта сложной формы применяют усадочные пленки, обеспечивающие плотное облегание продукта.

При замораживании вторых блюд используют алюминиевую фольгу в комбинации с полимерными материалами, из которой делают емкости различной формы. В настоящее время широко применяют картонные подложки, покрытые пластическим материалом, устойчивые к воздействию высоких и низких температур.

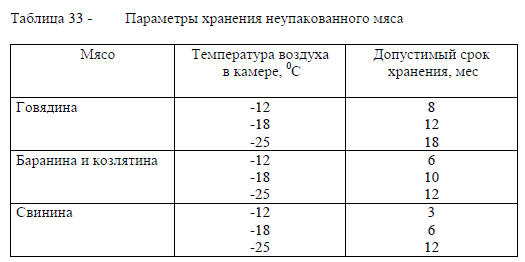

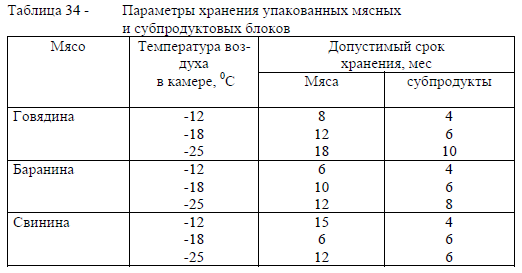

Хранение замороженных продуктов. Мясо и мясопродукты хранят при —18 °С и относительной влажности воздуха 92—98 %. Продолжительность хранения мяса зависит от его вида, температуры и наличия упаковки (табл.33,34).

Замороженное мясо, сортированное по видам и упитанности, хранят в плотно сформированных штабелях на напольных решетках или в стоечных поддонах, которые устанавливают в 2-4 яруса с помощью электропогрузчика. Загрузка 1 м3 грузового объема камеры замороженным мясом для говядины в четвертинах 400 кг, в полутушах — 300, для свинины в полутушах - 450, для баранины - 300 кг. Потери массы (усушка) при хранении мороженого мяса зависят от упитанности сырья, этажности и емкости холодильников, географической зоны и времени года; они составляют 0,05-0,3 % за один месяц. Для снижения потерь мясо упаковывают в полиэтиленовые и другие материалы. В этом случае усушка сокращается в 5-8 раз. При температуре ниже —18 °С продолжительность хранения всех видов мяса увеличивается до 18-24 мес.

Замороженное мясо хранят в камерах, оборудованных, как правило, батареями непосредственного испарения аммиака. При продолжительном хранении вследствие высыхания поверхности мяса, мышечная ткань вдавливается и консистенция мяса уплотняется. Жир приобретает зернистую структуру и крошится. При увеличении продолжительности хранения, мясо становится более темным в результате высушивания, увеличения концентрации кровяных пигментов и перехода гемоглобина в метгемоглобин. По мере увеличения длительности хранения изменяется мышечная ткань, вплоть до исчезновения поперечной полосатости мышц.

Конец хранения устанавливает ветеринарно-санитарная экспертиза, в зависимости от степени высыхания поверхности, внешнего вида, потери характерных для мяса запаха и вкуса, прогоркания жира и плесневения мяса.

Оборудование для замораживания мяса. Мясо и мясопродукты замораживают в помещениях камерного и туннельного типа, а также в морозильных аппаратах. Камеры оборудованы пристенными или потолочными батареями, в которых циркулирует хладагент. Серьезными недостатками камер являются большая продолжительность процесса, неравномерность замораживания и высокая усушка мяса. Интенсифицировать процесс можно в туннелях быстрого замораживания, где батареи охлаждения размещены между рядами подвесных путей. Скорость замораживания регулируется за счет принудительной циркуляции воздуха.

В НПО «Агрохолодпром» разработаны универсальные морозильные камеры для сверхбыстрого охлаждения или быстрого замораживания парного мяса, в которых можно регулировать температуру от —10 до —35°С. Между колоннами здания устроены четыре туннеля, вдоль каждого туннеля установлены пристенные батареи непосредственного испарения аммиака. Температура в туннеле —350С, скорость движения воздуха до 3 м/с; продолжительность замораживания мясных полутуш 14-16 ч.

В камерах туннельного типа можно реализовать непрерывный технологический процесс, осуществить его автоматизацию и программирование. Использование туннелей для замораживания свиных и говяжьих полутуш, а также бараньих туш позволяет уменьшить усушку мяса на 40— 50 %.

Блочное мясо, субпродукты, полуфабрикаты, готовые блюда, эндокринно-ферментное сырье можно замораживать в морозильных аппаратах. Продукты помещают на ленточный транспортер, тележки или на этажерки, движущиеся по рельсу. На установке быстрого замораживания можно замораживать пельмени, кнедли, котлеты и другие полуфабрикаты.

В морозильном аппарате для замораживания штучных изделий ленточно-спирального типа вокруг вращающегося цилиндра смонтирована спираль, по которой перемещается ленточный конвейер. Продукт с помощью загрузочного устройства попадает на ленту и перемещается по спирали вверх к разгрузочному устройству. Поток холодного воздуха направлен сверху вниз, перпендикулярно к ленте, т. е. движется противоточно по отношению к продукту, что обеспечивает повышение скорости замораживания и уменьшение усушки. Аппарат оборудован автоматическим устройством для мойки и сушки ленты.

Наряду с воздушными морозильными аппаратами используют плиточные аппараты, в которых замораживают мясо в блоках, субпродукты, фарши и эндокринно-ферментное сырье. Замороженные в этих аппаратах продукты имеют правильную форму, что облегчает их упаковывание и дает возможность эффективно использовать объем камер хранения. В плиточных аппаратах продукт размещают между подвижными морозильными плитами. В результате перемещения плит происходит подпрессовывание продукта, что обеспечивает хороший контакт с охлаждаемой поверхностью и способствует интенсификации теплообмена.

Горизонтально-плиточные аппараты в большинстве случаев являются устройствами периодического действия: загрузка и выгрузка продукта может быть ручная или механизированная.

К вертикально-плиточным относятся мембранные морозильные аппараты, в которых происходит формирование и замораживание блоков. Они представляют собой прямоугольную емкость с подвижным дном, в которой установлены вертикальные морозильные плиты, состоящие из двух стальных мембран. Аппарат загружают с помощью питателя, из которого мясо в упаковке поступает в формы. После загрузки в пространство между мембранами подается хладоноситель, под давлением которого стальные пластины раздвигаются и плотно прижимаются к продукту. После окончания замораживания хладоноситель отключается, и за счет разности давлений, стальные мембраны отходят от блоков. Замороженные блоки, после открывания подвижного дна, выгружаются из аппарата на ленточный конвейер и направляются в камеры хранения. В модернизированных аппаратах мембранные камеры заменены на цельнометаллические перемещающиеся морозильные плиты.

Рядом преимуществ обладают роторные морозильные аппараты пульсирующего действия с заданным циклом. Температура замораживания в них -30 - 400С. Ротор состоит из радиально расположенных секций, укрепленных на пустотелом валу, через который хладагент поступает в морозильные плиты. Загрузка и выгрузка продуктов механизированы. В этих аппаратах замораживают упакованные жилованное мясо, субпродукты. В роторных морозильных аппаратах сокращена продолжительность замораживания в 1,5—2 раза по сравнению с воздушными морозильными аппаратами, обеспечиваются непрерывность процесса, механизация загрузки и выгрузки, возможность автоматического регуглирования режима работы, хорошие санитарно-гигиенические условия.

Для замораживания субпродуктов и неупакованных мясных продуктов используют гравитационно-ленточные конвейерные морозильные аппараты ГКА-2 и ГКА-4 производительностью 860—900 кг/ч. Температура замораживания в них —30—35 0С, скорость движения воздуха 3 м/с.

Уменьшение потерь массы и сохранение качества продуктов при замораживании можно достичь в аппаратах с использованием жидкого азота. В этих аппаратах продукт замораживают путем погружения в хладагент.

Размораживание мяса. Методы и их оценка. Изменения, проходящие в мясе при размораживании.

При размораживании температуру в толще мяса доводят до близкой к криоскопической или выше ее в зависимости от дальнейшего использования мяса. Размораживание мяса применяют при производстве колбас, соленых изделий, консервов и полуфабрикатов.

На качество размороженных пищевых продуктов влияют их свойства до замораживания, скорость замораживания, а также условия и продолжительность хранения.

Размораживание осуществляют в воде, воздухе, с использованием различных растворов или паровоздушной смеси. В зависимости от температуры и скорости движения воздуха процесс размораживания может быть медленным, ускоренным или быстрым. При медленном размораживании температуру воздуха вначале поддерживают в пределах 0- 3°С, затем повышают до 8 0С; при этом относительная влажность воздуха 90—95 % и скорость его движения 0,2—0,3 м/с. Продолжительность размораживания при таких параметрах 3—5 сут.

Ускоренное размораживание проводят при температуре воздуха 16200С, относительной влажности 90—95 % и скорости его движения 0,2—0,5 м/с. В этих условиях размораживание длится 24—30 ч.

Быстрое размораживание осуществляют в паровоздушной среде при ее температуре 20—25 °С, относительной влажности 85—90 % и скорости движения 1-2 м/с. Продолжительность размораживания в этом случае 12-16 ч.

Вследствие нарушения структурных образований и выделения ферментов во внешнюю среду интенсивность катализируемых ими реакций, при повышенной температуре размораживания, может быть весьма различной. Это обстоятельство следует учитывать при определении условий нагревания мяса, замороженного в парном состоянии, так как не исключена возможность развития в мышечной ткани посмертного окоченения, если замороженное сырье хранилось кратковременно. Важным показателем является микробиологическая загрязненность размороженного продукта, поскольку активизация микрофлоры, сохранившей жизнеспособность при замораживании и хранении, а также воздействие неинактивированных ферментов, может привести к резкому ухудшению качества.

Скорость размораживания влияет на потери мясного сока, которые зависят от выделения мясного сока, испарения воды или поглощения влаги, конденсирующейся на поверхности продукта в ходе размораживания.В зависимости от условий размораживания потери мясного сока составляют 0,5-3%.

Лучшими качественными показателями обладает мясо, размороженное при 20°С и относительной влажности воздуха 95%. Поверхность мяса после размораживания влажная, цвет розовый, консистенция удовлетворительная, запах свежий. Скорость размораживания при высоком качестве продукта можно повысить, используя специальные установки, в которых в соответствии с особенностями объекта размораживания в ходе процесса изменяются температура, относительная влажность и скорость циркуляции воздуха.

Недостатками традиционных методов размораживания являются:

- значительная продолжительность процесса - от 24 до 30часов;

- дополнительное обсеменение, так как сырье длительное время находится на открытом воздухе при температуре, способствующей развитию микроорганизмов;

- высокие эксплуатационные расходы;

- нерациональное использование производственных площадей;

- невозможность получать равномерную температуру сырья;

- и, самое главное, потери составляют 4-10% от массы сырья.

Сегодня существует несколько, относительно эффективных методов размораживания и, соответственно, оборудование для их реализации.

Размораживание подогретым воздухом в специально оборудованных модульных или стационарных камерах. К плюсам такого метода можно отнести автоматизацию процесса и достаточно высокую равномерность температур в сырье. Но потери массы продукта весьма велики за счет его высыхания. Кроме того, на поверхности продукта может образовываться корка. Что касается блоков, то иногда предлагается размораживать их, не вынимая из упаковки. Это предупреждает образование корки, однако, не спасает продукт от высоких потерь. Конечно, мясной сок в этом случае, почти не вытекает на пол, но он накапливается в упаковке и все равно теряется. Кроме того, под пленкой возникает «парниковый эффект», который создает благоприятную среду для развития микроорганизмов.

Размораживание в результате подогрева воздухом с распылением на поверхность продукта воды (орошение). При этом методе за счет создания повышенной влажности потери, по сравнению с первым вариантом, несколько уменьшаются, и предотвращается подсыхание поверхности продукта. С другой стороны, повышенная влажность вызывает набухание поверхностного слоя. Эта несвязанная влага в дальнейшем может привести к возникновению бульонных отеков в колбасных изделиях. Иногда для нагрева используют подачу пара низкого давления.

И первый, и второй методы дают возможность получить заданную температуру сырья с довольно высокой точностью, за счет применения датчиков, вводимых в продукт.

Размораживание в микроволновых установках. Безусловным плюсом данного метода является недостижимая при других методах скорость процесса. Однако, количество отрицательных моментов делает этот метод неприемлемым для большинства предприятий. Основные минусы - потребление большого количества электроэнергии, высокая стоимость оборудования, невозможность получения более или менее однородной температуры на поверхности и в центре продукта (разность этих температур может достигать 10-15°С), большие потери.

Размораживание в вакуумных массажерах. Осуществляется за счет впрыска пара в барабан массажера при контролируемом вакууме. Наиболее прогрессивный на сегодня метод разработан и запатентован французской компанией LUTETIA.

Метод имеет только одно ограничение - он не применим для размораживания полутуш и сверхделикатных продуктов (например, красная икра в блоках). Широко используется для размораживания мясных блоков, отрубов, отдельно замороженных продуктов (например, тушек птицы).

Метод основан на двух взаимосвязанных процессах:

- подогрев сырья за счет впрыска сухого пара низкого давления;

- разделение блоков на части и выравнивание температур за счет вращения барабана массажера.

Использование данного метода помогает решить большинство задач, связанных с размораживанием.

Сокращение времени. Процесс длится от 4 ч (птица в блоках по 15 кг) до 12 ч (говядина в блоках по 25 кг). Время зависит от вида продукта, размера блока или куска, наличия костей, жирности и т.д. В любом случае, машина делает не менее двух циклов в сутки.

Снижение эксплуатационных расходов. Так как пар впрыскивается до- зированно, с максимальной теплоотдачей, его расход на весь процесс не превышает 10-12% от массы размораживаемого сырья. Значительную часть процесса барабан массажера находится в состоянии покоя, поэтому расход электроэнергии минимален. Управляет процессом автоматика, не требующая присутствия оператора.

Сокращение площадей дефростационной камеры. Достаточно сказать, что массажер с разовой загрузкой 3,5 т блоков (то есть с производительностью по дефростации от 7 до 14 т в сутки) занимает 8,5 м .

Улучшение санитарного состояния сырья. В связи с тем, что продукт в течение всего процесса находится в вакууме, дополнительного обсеменения сырья не происходит. После окончания размораживания сырье может находиться в вакууме до того момента, когда оно потребуется в производстве (но не более двух суток).

На этом моменте хотелось бы остановиться особо. Многие предприятия сегодня стараются обеспечить своей продукции «хорошие» сроки хранения. В ход идут специальные оболочки, консерванты и т.д. При этом, зачастую, на второй план отходят санитарные нормы. А ведь от того, как сырье хранилось, размораживалось, транспортировалось, во многом зависят микробиологические показатели готового продукта. И применение для размораживания именно вакуумных массажеров в значительной мере решает эту проблему. Кроме того, помещение, в котором идет процесс, всегда остается чистым.

Точность и равномерность температуры сырья. Автоматика массажера постоянно отслеживает температуру внутри барабана, корректируя процесс и предотвращая перегрев продукта. За счет заполнения паром всего внутреннего пространства периодического перемешивания достигается равномерность нагрева сырья. Выравнивание температуры на поверхности и в центре продукта происходит за счет естественного теплообмена на последней стадии процесса. Все это позволяет на выходе добиться заданной температуры. В зависимости от нужд производства может быть задана как плюсовая, так и минусовая температура.

Сокращение потерь. Размораживание в вакуумных массажерах позволяет по некоторым видам продукта добиться 100%-го выхода размороженного сырья от массы загруженного. При этом следует учитывать, что сохраняется не просто вода, а мясной сок, содержащий многие полезные компоненты.