Пищевые животные жиры - один из основных видов конечной продукции, получаемой при промышленной переработке скота на мясокомбинатах. Они являются источниками энергии, биологически активных веществ, и, прежде всего, полиненасыщенных жирных кислот и жирорастворимых витаминов; отличаются достаточно высокой степенью усвояемости, зависящей от жирно-кислотного состава.

Характеристика жира-сырца

Жир-сырец - это жировая ткань убойных животных, получаемая в цехах первичной переработки скота, субпродуктовом, кишечном, колбасном, консервном, допущенная ветеринарно-санитарным надзором для переработки на пищевые цели. В зависимости от вида скота жир-сырец подразделяют на говяжий, свиной, бараний, конский, а каждый вид с учетом особенностей подготовки к переработке - на две группы: первую и вторую.

Жир-сырец говяжий

Первая группа: сальник, околопочечный, щуповой, подкожный жир, получаемый при зачистке туш, брыжеечный, с ливера, хвоста, вымени, головы (с заушных и височных впадин), жирное вымя молодняка, жировая обрезь из колбасного иконсервного производств (цехов).

Вторая группа: жир-сырец с желудка (рубца, книжки сычуга), жировая обрезь, получаемая при ручной обрядке шкур в цехе первичной переработки скота, кишечный жир от обезжиривания кишок вручную.

Жир-сырец свиной

Первая группа: сальник, околопочечный, брыжеечный, обрезь свежего шпика, жировая обрезь от зачистки туш, с калтыка, ливера, жировая обрезь из колбасного и консервного производств (цехов).

Вторая группа: жир-сырец с желудка, мездровый, получаемый при руч-ной обрялке шкур или на мездрильных машинах в цехе первичной переработки скота, кишечный жир, получаемый при обезжиривании кишок вручную, соленый шпик без запаха осаливания, межсосковая часть шкуры.

Жир-сырец бараний

Первая группа: сальник, околопочечный, брыжеечный, околосердечный, жировая обрезь от зачистки туш, с ливера, калтыка, хвоста, курдюк свежий, жировая обрезь из колбасного и консервного производств (цехов).

Вторая группа: жировая обрезь, получаемая при ручной обрядке шкур в цехе первичной переработки скота, кишечный жир от обезжиривания кишок вручную.

Жир-сырец конский

Первая группа: сальник, околопочечный, брыжеечный, подкожный жир, получаемый при зачистке туш, с ливера, жировая обрезь из колбасного и консервного производств.

Вторая группа: жировая обрезь, получаемая при ручной обрядке шкур в цехе убоя и разделки туш, кишечный жир от обезжиривания кишок вручную.

Химический состав жира-сырца зависит от вида скота, его упитанности, породы, возраста и пола.

В реализацию или на промышленную переработку допускается жирсырец, полученный от здоровых животных. При выявлении в нем патологических изменений, признаков гнилостного разложения и прирезей посторонних тканей, его зачищают. Зачистки утилизируют, а жир-сырец направляют на вытопку.

Мездровый жир, снятый со свиных шкур на мездрильных машинах, допускают к переработке на пищевые цели при условии мойки свиней под душем перед убоем, промывки туш до забеловки, при отсутствии патологических изменений на шкуре, обработки свиных шкур на мездрильных машинах, установленных в цехе убоя скота и разделки туш, тщательного промывания снятого мездрового жира холодной проточной водой. Не допускается к переработке на пищевой жир мездровый жир, снятый со шкур хряков.

При невозможности своевременной переработки жира-сырца, его консервируют. Наиболее распространены два метода: замораживание и посол поваренной солью. Для кратковременного хранения жир-сырец развешивают на крючьях или раскладывают на стеллажах в проветриваемых или охлаждаемых помещениях. При температуре не выше 18°С жир-сырец околопочечный и сальник хранят до двух суток, в холодильных камерах при температуре от 0 до 4°С и относительной влажности от 80 до 85% - до четырех суток, а жир-сырец прочих наименований - не более суток. Для более длительного хранения его замораживают.

Замороженный жир-сырец хранят при температуре воздуха не выше минус 12°С и относительной влажности 85...90%. Срок хранения околопочечного жира-сырца и сальника при температуре воздуха не выше минус 12°С - не более трех месяцев, при температуре не выше минус 18°С - до шести месяцев, срок хранения прочего жира-сырца при температуре не выше минус 12°С - не более месяца. В зимнее время консервирование замораживанием при отсутствии холодильника может быть осуществлено естественным холодом.

Срок хранения соленого жира-сырца - от пяти до семи суток при температуре не выше 20 °С.

Кишечный жир-сырец консервируют отдельно для исключения распространения неприятного запаха.

В течение 36 и 24 ч допускается хранить жир-сырец в емкостях с водой, соответственно, температурой 3...4 и 8...10 °С.

Технология производства пищевого жира из жира-сырца

Технологическая схема производства пищевого жира из жира-сырца предусматривает следующие операции:

- подготовка жира-сырца к вытопке;

- вытопка жира по установленному режиму;

- отделение жиро-водной суспензии от шквары;

- передача шквары на переработку;

- очистка жира;

- охлаждение и переохлаждение жира;

- фасование жира, определение качества;

- маркирование, передача на хранение.

Каждая из этих стадий производственного процесса играет важную роль в получении конечного продукта с заданными свойствами.

Подготовка жира-сырца к вытопке предусматривает следующие операции: сбор, сортировку, промывку, охлаждение и измельчение. Подготовка жира-сырца и вытопка зависят от применяемых методов и технологических средств для извлечения жира, а также состояния сырья.

Жир-сырец собирают по видам (говяжий, свиной и бараний) в отдельные емкости. Промывка его необходима для удаления сгустков крови, остатков содержимого кишок и желудков, а также случайных загрязнений, так как они ухудшают качество вытопленного жира. Жир-сырец промывают в парном состоянии водопроводной водой. Оптимальная ее температура - 10...15 °С. Для промывки используют чаны и барабаны.

Измельчают его для механического разрушения жировых клеток, чтобы облегчить извлечение жира при нагревании и обеспечить более интенсивное прохождение тепломассообменных процессов, благодаря увеличению поверхности обрабатываемого сырья. Измельчение жира-сырца имеет еще немаловажное значение, которое заключается в значительном снижении теплозатрат при вытопке.

Для измельчения жира сырца используют волчки различной конструкции, которые применяют для измельчения мяса в мясоперерабатывающем производстве: К6-ФПВ-160, К6-ФГ1В-120 и другие.

Для измельчения жировой ткани применяют также различные машины (дезинтегратор, центробежную машину АВЖ, коллоидную мельницу).

Способы вытопки жира. Вытопка жира - процесс его извлечения из жира-сырца и другого жиросодержащего сырья тепловым методом, осуществляется мокрым и сухим способами в оборудовании периодического и непрерывного действия.

Помимо традиционной вытопки жира разработаны процессы, предусматривающие обработку жира-сырца воздействием электромагнитной индукции в сочетании с кондуктивным нагреванием и вибрацией, а также обработку токами высокой частоты. Кроме того, предложены методы обработки некоторых видов жира-сырца, отличающихся содержанием большого количества плотной соединительной ткани (например, мездрового жира, межсосковой части свиной шкуры и т.п.) химическими реагентами и ферментами.

Извлечение жира из жира-сырца мокрым способом. Мокрый способ предусматривает непосредственный контакт жиросодержащего сырья с водой или острым паром в процессе вытопки. При этом образуется трехфазная система - жир, бульон (клеевая вода) и влажная шквара.

Для вытопки жира мокрым способом используют непрерывно действующие установки: линию с машиной Я8-ФИБ, поточно-механизированную линию РЗ-ФВ1-1 и зарубежные: установки «Centriflow» и «Centriflow-Minor» фирмы Alfa Laval, фирмы Titan (Дания) и другие, применяют различное оборудование периодического действия (двустенные котлы и др.).

Непрерывно действующая линия с машиной Я8-ФИБ предназначена для получения пищевого жира из всех видов жира-сырца, включая мездровый. Принцип ее работы заключается в следующем: в машину из волчка подается измельченный жир-сырец; под действием центробежных сил его кусочки отбрасываются к малому перфорированному цилиндру, где срезаются подвижным ножом и направляются к большому перфорированному цилиндру,одновременно подвергаясь тепловой обработке; из него под действием лопаток ротора полученная жиромасса выводится из машины, а затем поступает в питательный бак и в центрифугу ОГШ-321К-01, где она разделяется на твердую и жидкую фазы.

Применение данной машины позволяет полнее использовать ресурсы сырья и перерабатывать его по малоотходной технологии. Степень извлечения жира составляет 99% от его исходного содержания. Эффективность вытопки жира в данной машине обусловлена последовательной двухстадийной тепловой обработкой, более тонким измельчением жира-сырца, интенсификацией тепломассообмена, благодаря подаче пара в двух направлениях - в барабан и навстречу потоку частиц сырья. Это создает условия, как для более полного механического вскрытия жировых клеток, так и улучшения передачи тепла от теплоносителя к сырью.

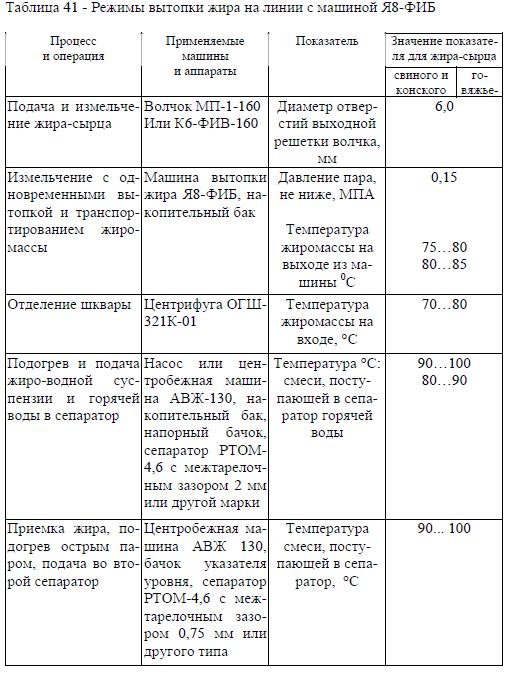

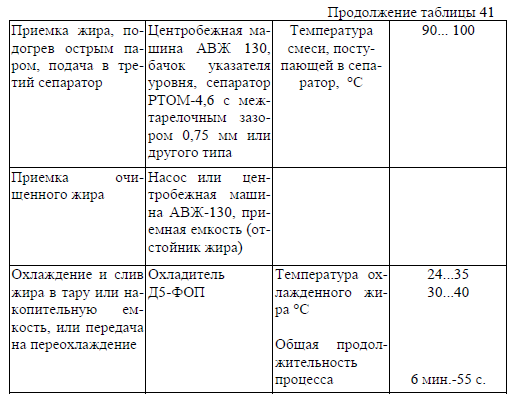

В табл. 41 представлены технологические процессы, операции и режимы вытопки жира па линии с машиной Я8-ФИБ.

Поточно-механизированная линия РЗ-ФВТ-1 используется для вытопки пищевого жира из жира-сырца (кроме жира мездрового и шейных зарезов). Она включает в себя центробежную машину АВЖ-245, шнековую центрифугу ОГШ-321К-01, сепаратор РТОМ-4,6М, охладитель жира Д5-ФОП, отстойник жира и др.)

Машина АВЖ-245 предназначена для измельчения и вытопки жира из всех видов жирового сырья в парном, остывшем или охлажденном состоянии. Благодаря ее использованию, обеспечивающему выполнение нескольких технологических операций, продолжительность основных стадий процесса (измельчения, вытопки и отделения шквары) составляет 5% от общей продолжительности цикла переработки жира-сырца.

Последующие технологические процессы, операции и режимы вытопки жира на линии РЗ-ФВТ-1 аналогичны, что и на линии с машиной Я8-ФИБ.

Допускается предварительное измельчение жира-сырца в волчке через решетку с отверстиями диаметром 7 мм с последующей вытопкой жира в машине АВЖ-245.

За рубежом производство пищевых животных жиров организовано, преимущественно, на специализированных заводах, куда доставляют сырье с предприятий, занятых убоем скота, разделкой туш и выработкой мясных продуктов. Для вытопки жира применяют различное оборудование, некоторые его виды описаны ниже.

Установка «Centriflow» фирмы Alfa-Laval предназначена для вытопки жира из всех видов жира-сырца в парном, охлажденном, остывшем или замороженном виде. Особенность аппаратурного состава установки - наличие в ней следующих видов оборудования, отличных по конструкции от имеющихся в других установках: плавильного чана с мешалкой, щеточного дезинтегратора, противопенного насоса, подогревателя жира и деаэратора. Установка «Centriflow» размещается на площади 35 м , потребляет небольшое количество воды и обеспечивает выработку пищевого жира высокого качества.

Установка «Centriilov -Minor» фирмы Alfa-Laval предназначена для выработки пищевого жира из говяжьего, свиного и бараньего жира-сырца, а также для окончательной очистки костного жира. Может быть укомплектована оборудованием для oxлаждения и установкой фасования жира. Особенность ее в сравнении с установкой «Centriflow» - отсутствие повторного измельчения жиромассы, поступающей из плавильного чана в горизонтальную центрифугу отстойного типа, а также однократное сепарирование жира.

Общие достоинства этих установок фирмы Alfa-Laval - высокий выход жира в результате минимальных потерь, возможность регулирования производительности с использованием вариатора скорости.

Фирма Titan (Дания) выпускает для низкотемпературной вытопки жира установки двух типов: производительностью 1500 и 4000 кг/ч по жиру- сырцу.

Они позволяют получать шквару с некоагулированным белком, что предопределяет ее направление на выработку различных видов фаршевой продукции, т.к. ее белки сохраняют влагосвязывающую способность, т.е. обладают функциональными свойствами, необходимыми для производства колбасных изделий. Для нагревания сырья острый пар подается в бак- плавитель, снабженный мешалкой. Процесс вытопки осуществляется при температуре 450С.

Фирма выпускает также установки для вытопки жира при умеренных температурах производительностью 1000, 1500, 3000 и 4500 кг/ч по жиру- сырцу. Измельченный жир-сырец по промежуточному трубопроводу поступает в плавильный чан и в процессе транспортирования нагревается острым паром. Дальнейшее нагревание и вытопка жира осуществляются в плавильном чане при температуре 75...850С. Плавильный чан оснащен мешалкой, что обеспечивает равномерный прогрев всей массы сырья.

Жир, полученный при вытопке при умеренных температурах, имеет высокие качественные показатели. Степень его извлечения составляет 98,5.99,0%. Среди преимуществ установки можно отметить возможность переработки всех видов жира-сырца в парном и охлажденном состоянии. При этом перенастройка установки для обработки одного вида сырья на другой выполняется в течение нескольких минут. К другим преимуществам относятся кратковременность процесса, невысокая температура вытопки, отсутствие необходимости добавления воды. На установке предусмотрено автоматическое регулирование режимов тепловых процессов, охлаждение жира, разгрузка сепаратора, контроль качества очистки жира при помощи фотоэлемента.

Для вытопки жира мокрым способом в аппаратах периодического действия применяют двустенные вертикальные автоклавы, открытые котлы и др.

Двустенный автоклав К7-ФА2-Ж (К7-ФАЗ-Ж) предназначен для вытопки свиного жира, а также для обработки кости. Он состоит из котла с откидной крышкой, корзины и конденсатора. Вертикальные автоклавы при переработке доброкачественного жира-сырца работают, как открытые котлы, в них процесс протекает при атмосферном давлении, что исключает ухудшение качественных показателей вырабатываемого продукта.

Для переработки второстепенных видов жира-сырца используют гидролизный метод вытопки. Его сущность заключается в том, что соединительнотканные белки, входящие в состав жировой ткани, под действием слабых растворов щелочей гидролизуются и переходят в раствор. Благодаря этому клеточная структура, содержащая жир, разрушается, тем самым создаются условия для его выделения из сырья.

Степень извлечения жира и его качество при гидролизном методе обработки зависят от степени измельчения жира-сырца, концентрации, количества и вида применяемого щелочного реагента, температуры и продолжительности обработки, глубины гидролиза белковой части жировой ткани, тщательности промывки выделенного жира от остатков мыла и щелочи.

В качестве щелочных реагентов можно использовать каустическую и кальцинированную соду, бикарбонат и силикат натрия, тринатрийфосфат.

Технологический процесс получения пищевых жиров гидролизным методом состоит из следующих операций: измельчение сырья, гидролиз щелочным раствором, отсолка, отстаивание и промывка, сепарирование, охлаждение и упаковывание жира.

Извлечение жира из жира-сырца сухим способом. Сухой способ вытопки основан на кондуктивном нагревании жира-сырца при контакте с греющей поверхностью. Влага, содержащаяся в жире-сырце, в процессе вытопки испаряется в окружающую среду или удаляется под разрежением. При этом белки жировой ткани дегидратируют, оболочки жировых клеток становятся хрупкими и разрушаются. Жир, содержащийся в клетках, расплавляется, выделяется из них и частично задерживается, благодаря адсорбции на поверхности сухих белковых частиц. После вытопки получается двухфазная система, состоящая из сухой жирной шквары и жира. Окончательно жир отделяется из шквары физическими методами, прессованием или центрифугированием. Преимущества этого способа - возможность безотходной переработки жира-сырца; недостатки - большие энергозатраты и возможность снижения органолептических показателей вытопленного жира.

Для вытопки жира сухим способом применяют следующие непрерывно действующие установки.

Непрерывно действующая установка «Sharpies» (Англия) представляет собой замкнутую систему технологических машин и аппаратов, соединенных трубопроводами. Она универсальна, так как обеспечивает переработку всех видов жира-сырца, включая мездровый жир, при низких и умеренных температурах в зависимости от необходимости получения шквары, направляемой на пищевые или кормовые цели. В первом случае температура процесса вытопки жира не превышает 450С, во втором - 65...700С. Установка включает в себя: приемник, насос, котел-плавитель, волчок, пластинчатый охладитель, сепаратор, дезинтегратор, теплообменник, центрифугу и другое оборудование.

Процесс переработки жира-сырца может осуществляться при низкотемпературном (не выше 45°С) и высокотемпературном режимах (65...70°С). Вначале жир-сырец измельчают в волчке, затем он поступает для вытопки в котел, снабженный паровой рубашкой и мешалкой, а затем направляют на вторичное тонкое измельчение и дезинтегратор, из которого жиромасса подается в накопительную емкость, из нее в отстойную центрифугу. Жир очищают в сепараторе с автоматической выгрузкой осадка фузы и после охлаждения упаковывают или фасуют.

Достоинства линии: большая производительность, возможность переработки любых видов жира-сырца, высокая степень извлечения жира, минимальные его потери с водой, т.к. процесс осуществляется сухим способом.

Вытопку жира сухим способом в аппаратах периодического действия осуществляют при атмосферном и избыточном давлении. Наиболее простой способ получения жира высокого качества - вытопка сухим способом при атмосферном давлении в открытых котлах. Этот способ, в основном, применяют при небольших объемах жира-сырца. Сырье нагревается кондуктивным способом, через стенку котла, снабженную снаружи паровой рубашкой. Процесс интенсифицируется при перемешивании сырья во время его нагревания.

В открытых котлах жир вытапливают в две фазы. В первой фазе измельченный жир-сырец нагревают до температуры 65°С. При этой температуре происходит деформация внутриклеточных и межклеточных белков, приводящая к нарушению структуры жировой ткани, что облегчает выделение из нее жира. Жир сравнительно легко удаляется из разрушенных клеток. Во второй фазе температуру жировой массы повышают до 80...90°С. В этот период происходят коагуляция белков альбумина и глобулина и денатурация коллагена, в результате чего они осаждаются в виде коагулированных частиц шквары.

В открытых котлах можно вытапливать все виды предварительно измельченного жира-сырца. Режим вытопки является решающим фактором, определяющим качество готового жира.

Для вытопки жира при избыточном давлении применяют двустенные вертикальные автоклавы и вакуумные котлы.

Вертикальные автоклавы при переработке доброкачественного жира- сырца работают как открытые котлы и в них процесс протекает при атмосферном давлении.

Вакуумные котлы являются универсальным видом теплового оборудования, позволяющим перерабатывать различное, по консистенции и виду, сырье. Помимо этого, можно осуществлять процесс в широких диапазонах температур: низких, умеренных и высоких, а также совмещать несколько операций в одном аппарате: нагревание, перемешивание, разваривание, стерилизацию и обезвоживание. В зависимости от условий производства в этих котлах жир-сырец можно перерабатывать следующим образом: разваркой при избыточном давлении и сушкой при разрежении; разваркой при атмосферном давлении и сушкой при разрежении; разваркой и сушкой при атмосферном давлении; разваркой при избыточном и сушкой при атмосферном давлении.

Для переработки жира-сырца применяют вакуумные котлы различной конструкции, которые отличаются геометрическим объемом, поверхностью нагрева, частотой вращения мешалки, методом конденсации соковых паров и др.

Отечественное машиностроение выпускает вакуумные котлы КВМ- 4,6М и Ж4-ФПА. В этих котлах в основном перерабатывают жир-сырец второй группы.

Технология производства пищевого жира из кости. Пищевая кость, получаемая при промышленной переработке мяса, - существенный источник пищевого сырья; отличается высоким содержанием жира, белка и фосфорнокальциевых солей. Кости убойных животных, благодаря особенности строения и химического состава, широко применяются для производства продуктов пищевого, кормового, технического и специального назначения.

Кость направляют на выработку пищевого жира не позднее 4-5 ч после обвалки мяса, а костный остаток - не позднее 1 ч после получения. При задержке переработки кость и костный остаток помещают в охлаждаемые помещения. Срок хранения кости при температуре не выше 8 °С - более 24ч. Для кратковременного хранения костный остаток охлаждают до температуры в центре блока толщиной от 4 до 5 см в пределах от 0 до 4 °С. Срок хранения охлажденного костного остатка при температуре от 0 до 4 °С - не более 12 ч с момента окончания процесса охлаждения.

Костный жир является ценным пищевым продуктом, так как содержит важные полиненасыщенные жирные кислоты, его консистенция мягче других животных жиров, он обладает приятными специфическими запахом и вкусом, отличается хорошей эгульгирующей способностью. Физико-химические его показатели зависят от вида кости, из которой он получен. Наибольшими твердостью и температурой плавления, застывания и наименьшим йодным числом обладает костный жир, вытопленный из смеси говяжьих позвонков и кулаков.

Отличительная характеристика костных жиров - высокое содержание в них лецитина по сравнению с костью других видов животных, полученных из жира-сырца. Это обуславливает хорошую эмульгирующую способность данного вида жиров и предопределяет их использование при изготовлении эмульсий.

Для вытопки пищевого жира используют кость первой группы, которую получают на мясоперерабатывающих предприятиях от обвалки парного, остывшего, охлажденного и размороженного мяса всех видов убойных животных, допущенную на эти цели ветеринарным надзором. Кроме того, используют костный остаток в охлажденном или замороженном виде, получаемый при механическом отделении мякотных тканей от кости после ручной обвалки мяса в установках непрерывного и периодического действия, допущенный для этих целей ветеринарной службой предприятия.

Технологическая схема производства пищевого жира из кости и костного остатка:

- подготовка кости и костного остатка к вытопке;

- вытопка жира по установленному режиму;

- отделение вытопленного жира от кости (костного остатка);

- очистка жира;

- охлаждение жира;

- слив в тару или передача в накопительные емкости.

Подготовка кости и костного остатка к вытопке жира - комплекс операций, способствующих максимальному получению топленого жира высокого качества. Она включает в себя следующие операции: промывку загрязнений кости, измельчение, отделение кулаков от трубчатой кости крупного рогатого скота при условии получения из нее поделочной кости.

При использовании непрерывно-поточных линий производства пищевого жира из кости и костного остатка подготовительные операции являются составными стадиями всего технологического процесса. При вытопке жира на оборудовании периодического действия подготовительные операции выполняются в отдельных машинах и аппаратах.

При загрязнении кости и костного остатка их промывают в моечном барабане водой с температурой 18...20°С. Для измельчения кости используют силовые измельчители различной конструкции, волчок-дробилку В2-ФДБ, а для отделения кулака трубчатой кости крупного рогатого скота - ленточные пилы или дисковые.

Способы вытопки жира из кости и костного остатка. Технология переработки пищевой кости предусматривает на первой стадии процесса извлечение жира. Необходимость и целесообразность проведения этого процесса, в большинстве случаев, обусловлены тем, что костный жир, с одной стороны, является ценным видом пищевой и кормовой продукции, а с другой - оставшийся жир затрудняет проведение последующих технологических операций и снижает качество выпускаемой продукции. Степень обезжиривания кости определяется технологическим режимом и методом извлечения жира.

Измельчение жира из кости и костного остатка требует выполнения технологических операций, предусматривающих создание условий для выделения жировых клеток костного мозга полностью из губчатого вещества костной ткани или их предварительное разрушение с последующим удалением из них жира. Исходя из этого, предложены различные методы извлечения жира из кости. Наиболее широкое распространение получили тепловые способы, базирующиеся на разрушении жировых клеток костного мозга и изменении агрегатного состояния содержащегося в них жира. При этом, как и при переработке жира-сырца, различают два способа тепловой обработки - мокрый и сухой.

Мокрый способ тепловой обработки костного сырья предусматривает постоянный его контакт с теплоносителем - водой или острым паром - в течение всего периода обработки.

При сухом способе отсутствует непосредственный контакт сырья и теплоносителя. Перенос тепла осуществляется через контактную поверхность. Таким образом, в этом случае имеет место нагревание кости (костного остатка) кондуктивным методом.

Извлечение жира из кости и костного остатка мокрым способом

Непрерывно действующие установки для извлечения жира

Существуют различные методы непрерывного извлечения жира из кости мокрым способом. Однако, все они основываются на явлении диффузии расплавленного жира (жидкости) из твердого материала (кости). Для его вытопки применяют следующие линии и установки.

Поточно-механизированная линия Я8-ФОБ М предназначена для извлечения жира из кости и костного остатка путем контакта сырья с водой, в которую барботирует пар, а также воздействия вибрационных колебаний с одновременным перемешиванием. Использование вибрации направлено на интенсификацию мокрого способа тепловой обработки костного сырья с целью извлечения жира. Линия Я8-ФОБ М разработана Государственным научно-исследовательским и конструкторским предприятием «Вибротехника» по технологии, предложенной ВНИИМПом. Она стала модификацией линии В6-ФКА для переработки кости. Общим в этих линиях является принцип извлечения жира из кости - виброэкстракция. Для процесса обезжиривания в той и другой линиях используется ранее созданная линия обезжиривания кости Я8-ФОБ. Однако, в поточно-механизированной линии Я8-ФОБ М, в отличие от линий Я8-ФОБ и В6-ФКА использован виброэкстрактор горизонтального типа ЭВГ- 0,3. В нее также включен измельчитель Г7-ФИР, вместо ранее применявшегося силового измельчителя Ж9-ФИС и сушильные агрегаты, аналогичные использованным в линии Я8-ФЛК, а также дробильнопросеивающая установка ДПУ-750 с виброситом СВ-0,6, которые отсутствовали в линии Я8-ФОБ.

Для снижения расхода воды предусмотрена ее рециркуляция.

Интенсивная обработка кости на линии, в сочетании с умеренным температурным режимом, обеспечивает получение пищевого жира высокого качества, соответствующего требованиям стандарта к высшему и первому сортам.

На линии можно перерабатывать костный остаток при тех же режимах обезжиривания.

За рубежом разработаны различные непрерывно действующие линии и установки для обезжиривания кости.

Линия «Berlin Consult» предназначена для комплексной переработки кости в непрерывном потоке с получением пищевого жира, кормовой муки и шрота. Кость после грубого измельчения поступает в установку для обезжиривания, в которую подают воду и нагревают до температуры 85...90°С около 15 мин. Затем ее загружают в дробилку тонкого измельчения, а из нее в центрифугу для дополнительного обезжиривания. В процессе обработки в центрифугу подают горячую воду, и получают обезжиренную кость и жироводную суспензию. Далее кость поступает в сушилку, где она обезвоживается. Жиро-водная суспензия, выходящая из центрифуги, насосом перекачивается в сборник. Из него, через не перелив спускают жир, воду и отделившиеся частицы мякотных тканей, которые из установки для обезжиривания кости поступают в емкость, где ее подогревают до температуры 95°С и затем перекачивают в горизонтальную отстойную центрифугу. Здесь твердые вещества отделяются и подаются шнековым конвейером в сушилку. Жиро-водная суспензия, образующаяся в этой центрифуге, дополнительно подогревается в емкости, перекачивается в сепаратор и разделяется на жир, воду и твердый осадок, который подается в ту же сушилку. Очищенный жир поступает в приемник, его охлаждают и упаковывают в картонные ящики.

В сушилке костный шрот, твердые вещества из отстойной центрифуги и осадок (фуза) из сепаратора обрабатывают при температуре ниже 90°С до достижения остаточной влажности 6...8 %. Далее высушенный продукт калибруют на фракции.

Использование данной линии позволяет осуществить комплексную переработку кости с получением трех видов продукции: пищевого жира, кормовой муки и шрота.

Линия переработки кости по методу «Wartex». В Бельгии фирмой «De Smet» разработана технология по методу «Wartex» для переработки кости крупного рогатого скота и свиней с получением пищевого жира, кормовой муки и шрота. Измельченное сырье загружают в реактор, в котором большая часть жира извлекается путем перемешивания с горячей водой, поступающей из второго реактора. Кость обезжиривается при температуре 70 °С в течение 10 мин, при этом специальным устройством регулируют поступление сырья и выход кости, воды и жира, которые направляются на вибросито для разделения твердой и жидкой фракций. Далее кость поступает во второй реактор, где обрабатывается свежей горячей водой, а затем направляется в пресс, в сушилку дискового типа, на сортировку и дальнейшую обработку. Жидкую фракцию после вибросита подогревают до температуры 85°С, а затем направляют в центрифуги для отделения твердых частиц. Отделенные частицы кости и мякотных тканей обрабатывают в стерилизаторах, что гарантирует получение кормовой муки, благополучной в ветеринарно-санитарном отношении.

Использование умеренного температурного режима и достаточная скорость обработки гарантируют получение из обезжиренной кости шрота, пригодного для выработки желатина. Благодаря высокой производительности, удельные теплоэнергозатраты невелики. Шрот имеет низкое содержание жира и остаточное количество в нем примесей мякотных тканей.

Метод и установка «Centribone» фирмы Alfa-Laval (Швеция) предназначены для извлечения жира из кости, а также жира-сырца и их смеси. Измельченное сырье на частицы размером до 25 мм шнековым конвейером загружается в плавитель (варочный аппарат), где смешивается с водой температурой 70...80°С. В процессе обработки кость (костный остаток) циркулирует в этом аппарате с помощью насоса. При этом в систему подается острый пар. Далее смесь сырья с водой насосом подается через паровой подогреватель в горизонтальную центрифугу отстойного типа для разделения на жироводную фазу и обезжиренное сырье. Жир, полученный после обработки жиро-водной фракции, поступает в сборник, а затем перекачивается на хранение.

Вытопка костного жира мокрым способом в аппаратах периодического действия.

Наиболее простой и распространенной является вытопка жира из кости и костного остатка мокрым способом при атмосферном и избыточном давлении.

При атмосферном давлении жир вытапливают в тех случаях, когда вываренную кость используют для выработки клея и желатина, а также для получения поделочной кости. Температура, при которой проводится процесс обезжиривания, составляет 90...100 °С. Для осуществления данного процесса используют открытые котлы различной конструкции, снабженные выемными корзинами, что облегчает загрузку и выгрузку сырья.

Благодаря применению умеренного температурного режима, данный метод обезжиривания позволяет получить пищевой жир, обладающий достаточно высокими органолептическими и физико-химическими показателями.

Для выварки кости и костного остатка можно использовать котел марки К7-ФВЕ.

Использование этого метода и оборудования обеспечивает достаточно глубокое обезжиривание кости, но при этом имеет место значительный расход воды и потери белковых веществ и жира.

Другим видом оборудования периодического действия для получения жира из кости и костного остатка, при атмосферном давлении, является установка Я8-ФПВ. Наряду с пищевым жиром, она позволяет получать поделочную кость и кормовой бульон. Установка включает в себя: аппарат для получения поделочной кости, подъемник опиленной трубчатой кости, сборник жира, систему подачи пара и горячей воды, насос, пульт управления.

При обработке кости в установке Я8-ФПВ обеспечивается получение высококачественного пищевого жира, выход которого составляет 10...11 % вместо 9,5 % по традиционной технологии, высушенной обезжиренной трубчатой кости - 60...65 % от сырой кости.

При избыточном давлении извлечение жира из кости и костного остатка позволяет осуществить процесс интенсивно и с большим выходом конечного продукта. Применение такого способа обезжиривания дает возможность повысить степень извлечения жира до 75% от его содержания в сырье. Помимо этого использование более жестких тепловых режимов обработки сырья приводит к получению бульона повышенной концентрации.

Костное сырье обезжиривают в автоклавах различной конструкции. Наибольшее распространение получили вертикальные автоклавы, в которых процесс обезжиривания происходит благодаря воздействию на сырье острого пара и вакуумные котлы, в которых сырье обрабатывается в результате его контакта с водой. В качестве первых используют аппарат К7-ФВЗ-В, в качестве вторых - вакуумные котлы, аналогичные тем, которые применяют для вытопки жира из жира-сырца.

Обезжиренную кость, называемую паренкой, направляют на выработку костной кормовой муки или белково-минерального пищевого продукта, предназначенного для производства продуктов питания лечебнопрофилактического назначения.

Для вытопки жира из кости сухим методом используют следующее оборудование.

Линия Я8-ФЛК и установка Я8-ФУЖ. Линия Я8-ФЛК предназначена для получения пищевого жира и кормовой муки из всех видов кости убойных животных, получаемой при обвалке парного, остывшего, охлажденного и размороженного мяса, а также костного остатка. В составе линии имеются два участка: обезжиривания и сушки и измельчения обезжиренного сырья. В состав первого участка входит следующее оборудование: измельчитель кости, открытый и закрытый элеваторы, жироотделитель, волчок, бункернакопитель, центрифуга ФМД-802К-05, сборник жиромассы, отстойник жира ОЖ-0,16, сепаратор РТОМ-4,6 с межтарелочным зазором 0,75 мм.

Участок сушки и измельчения обезжиренного сырья включает в себя сушильный агрегат, закрытый элеватор, дробильную установку В6-ФДА.

Использование данной линии позволяет комплексно перерабатывать сырье и получить за один цикл пищевой и костный жир и кормовую муку.

Установка обезжиривания кости Я8-ФУЖ представляет собой участок обезжиривания в линии Я8-ФЛК. Она предназначена для использования на мясокомбинатах, мясоперерабатывающих предприятиях, где имеются цехи по выработке кормовой муки, куда передают обезжиренную кость для последующего применения при производстве сухих кормов животного происхождения.

В установку Я8-ФУЖ входит следующее оборудование: силовой измельчитель, волчок, центрифуга, бункер-накопитель, сборник жиромассы с насосом, отстойник жира и сепаратор.

Технология двухстадийного обезжиривания кости на линии Я8-ФЛК и в установке Я8-ФУЖ гарантирует получение высококачественного пищевого жира из свежего сырья. В ходе обработки органолептические и физикохимические характеристики жира не ухудшаются. Поэтому при использовании данной технологии на мясокомбинатах, фактически, получают более 95% костного пищевого жира высшего сорта от общей его выработки.

Линия Я8 ФЛ2-К (модификация линии Я8-ФЛК) предназначена для безотходной переработки кости с получением пищевого жира и кормовой муки из всех видов кости, полученной от обвалки парного, остывшего, охлажденного и размороженного мяса, а также костного остатка. На данной линии используют двухстадийный метод обезжиривания кости. В результате модернизации увеличена производительность, снижена занимаемая площадь, увеличен выход жира.

Фирмой Atlas (Дания) разработана поточно-механизированная установка для обезжиривания и сушки кости с использованием аппаратов периодического действия. Промытую кость укладывают в три корзины и тельфером загружают в автоклав, в котором ее обрабатывают по следующему режиму: разварка и вытопка жира при давлении внутри него 0,4 МПа в течение 2 ч. Общая продолжительность обработки кости в автоклаве, с учетом подъема и спуска давления составляет 3,5 ч. В процессе вытопки жира смесь его с бульоном непрерывно отводится в жироотделитель, а из него в сепаратор. По окончании процесса кость-паренку загружают в бункер шнекового транспортера и с его помощью ее загружают в сушилку. Процесс в ней производится при температуре воздуха на входе в сушилку 1450С и на выходе - 75...80 °С в течение 45 мин. По окончании сушки кость направляется на дробление и дальнейшую обработку.

Производительность установки составляет до 4 т кости в смену; ее обслуживают два человека; занимаемая площадь- 100 м .

Как и все виды, периодически действующего оборудования, данная установка требует предварительного накопления сырья. К другим ее недостаткам следует отнести потребность в паре высоких параметров, необходимость использования бульона для выработки конечной продукции.

Импулъсные способы извлечения жира из кости. Различают гидро- и электроимпульсный способы извлечения жира из кости.

Гидроимпулъсный способ извлечения жира основан на динамическом ударно-импульсном разрушении жировых клеток и удалении жира. Сущность способа заключается в воздействии на жидкую среду (холодную воду) высокоскоростных импульсов, образующихся в результате вращения погруженных в нее молотков. При этом создаются вихревые течения, вызванные кавитационными явлениями. Возникающие вихри являются носителями значительной энергии, под действием которой извлекаются жировые клетки из костно-мозговых полостей губчатой ткани кости. Обработка кости в холодной воде позволяет предотвратить тепловую денатурацию и коагуляцию белковых веществ, но не исключает перехода в нее растворимых белков и эмульгирование жира, что требует тщательной очистки отработанной воды в целях уменьшения потерь.

По данному методу, измельченную кость загружают в импульсный аппарат с холодной водой при жидкостном коэффициенте 3-6. Полученную смесь жиромассы и воды разделяют в статических разделителях непрерывного действия. Жиромассу подвергают двухстадийной тепловой обработке с целью вытопки жира сухим способом. Вытопленный жир, после очистки на сепараторах, охлаждают и передают на упаковывание.

В связи с обработкой кости в холодной воде, качество получаемого жира отличается хорошими органолептическими и физико-химическими показателями, соответствующими первому и высшему сортам. Из-за низкой температуры и кратковременности обработки коллаген костной ткани и обезжиренной кости существенно не изменяется, благодаря чему она пригодна для получения клея.

Выход жира составляет, % от сырья: из кулаков - 13,7, свиной трубчатой кости - 11,6, позвонков крупного рогатого скота - 7,7.

Для извлечения жира данным методом применяют установку ГМУ- 1000. Основным аппаратом в ней является гидромеханическая машина, в которой извлекаются жировые клетки. Внутри ее горизонтального цилиндрического корпуса вращается вал, на дисках которого шарнирно укреплены 64 била. Вал и билы вращаются с частотой 24,5 с-1, что обеспечивает необходимое кавитационное воздействие.

Электроимпулъсный способ извлечения жира из кости. Для обезжиривания кости, возможно, создание динамических импульсов в жидкости с помощью электрического пробоя между двумя электродами при разряде конденсаторов. Из-за быстрого выделения энергии в искровом канале, в результате малой сжимаемости воды, возникают высокое импульсное давление, линейные перемещения жидкости и импульсная кавитация. Все эти факторы способствуют разрушению оболочек жировых клеток и последующему выходу жира.

Электроимпульсный аппарат не имеет движущихся частей, в нем легко меняется энергия импульса. Аппарат состоит из корпуса, в который через бункер загружают кость. Корпус заполняют водой, а кость из бункера проходит через зазор между центральным и секторным электродами. При движении рычага переключателя, поочередно, в кольцевом зазоре между контактами возникают разряды, вследствие чего достигается равномерное распределение энергии. Кость проходит через зону разряда, обезжиривается и попадает на дно корпуса, откуда выгружается из аппарата шнеком. Жир отстаивается в аппарате и выводится через гидрозатвор.

Очистка, охлаждение, упаковывание, хранение и транспортирование пищевых жиров.

Очистка жира. Ее производят для удаления из жира влаги и взвешенных примесей. Жир, выработанный на непрерывно действующих установках, очищают в сепараторах, входящих в комплект соответствующих установок; полученный в аппаратах периодического действия очищают отстаиванием или сепарированием. Оба эти метода основаны на разности плотности влаги, примесей и жира.

Жир отстаивают в отстойниках. Используют при этом три типа: ОЖ- 0,16, ОЖ-0,85 и ОЖ-1,6 вместимостью, соответственно, 0,16; 0,85 и 1,6 м .

Жир отстаивают при температуре 60...65 °С в течение 5-6 ч. Для ускорения осаждения взвешенных белковых частиц и разрушения эмульсии его в процессе отстаивания отсаливают сухой пищевой поваренной солью помолов №1 и №2 в количестве 1...2 % от массы жира.

Сепарируют жир в сепараторах. Рабочий их орган - вращающийся барабан, в котором устанавливают пакет конических тарелок. Грубое разделение происходит во время подвода жидкости к пакету. В зазорах между тарелками осуществляется окончательное разделение фаз, в зависимости от их плотности: более легкие оттесняются к центру, а тяжелые - к периферии тарелок.

Для отделения воды и примесей от говяжьего и свиного жира применяют сепаратор-разделитель РТ-ОМ-4,6 открытого типа. В поточных линиях производства животных жиров последовательно устанавливают два или три таких сепаратора. В первом сепараторе грубой очистки используют пакет тарелок с зазором 2 мм, на последующих - 0,75 мм. Производительность сепаратора по исходной жиро-водной эмульсии - до 1500 кг/ч.

Для непрерывного разделения жиро-водной смеси, полученной при вытопке животных жиров, машиностроительным заводом «Молния» (г. Москва) производятся сепараторы ФСЦП-1 и ФСЦП-1/0,5. Они используются на средних и крупных предприятиях мясной промышленности. Конструкция сепаратора - с центробежной периодической выгрузкой осадка полузакрытого исполнения. Сепаратор может заменить в линиях переработки животных жиров типа РЗ-ФВТ-1 последовательно установленные сепараторы РТ-ОМ-4,6.

Охлаждение жира

Для охлаждения жира используют периодически действующие аппараты - котлы с охлаждающей рубашкой и мешалкой и непрерывно действующие -трубчатые и пластинчатые.

Жир насосом подают в первый, а затем во второй теплообменники. В них жир охлаждается при контакте с хладоносителем через стенку. В качестве теплоносителя используют воду или рассол.

В пластинчатом охладителе теплопередающая поверхность образована плоскими стальными пластинами. В качестве теплоносителя применяют воду. Жир и теплоноситель перемешаются по принципу противотока. Тонкий слой жира создает условия для интенсификации теплообмена. Производительность аппарата зависит от размера пластин (площади их поверхности), их количества и скорости взаимного движения жидкостей. При большом количестве пластин их собирают в секции.

Свиной и конский жиры, предназначенные для упаковывания в бочки, барабаны и ящики, охлаждают до температуры 24...35 °С, говяжий и бараний - до температуры 30...40 °С.

Переохлаждение жира производят при выпуске его в фасованном виде. Благодаря переохлаждению достигается определенная твердость, однородность структуры и пластичность жира. В зависимости от вида и триглице- ридного состава одного и того же вида жира, но выработанного из различного жира-сырца, его переохлаждают до различной температуры: жир свиной высшего сорта - до температуры не выше 23°С, первого сорта - не выше 15°С; говяжий топленый жир - до температуры 25...35 °С.

Отдельные предприятия для переохлаждения жира используют льдогенераторы, применяемые в производстве колбас для получения чешуйчатого льда. Работа их заключается в следующем: жир, предварительно охлажденный в охладителях, насосом подается вместо воды в льдогенератор. Попадая на охлаждаемую, в результате испарения жидкого аммиака поверхность барабана, жир переохлаждается до температуры 18...19 °С и срезается ножами льдогенератора. Переохлажденный жир поступает в бункер машины для фасования в пачки. На практике для этих целей применяют льдогенераторы Л- 250, ИЛ-300 и ИЛ-500.

Упаковывание и фасование жира. Пищевые животные топленые жиры упаковываются в деревянные бочки вместимостью 25, 50, 100, 120 дм , а также в ящики фанерно-штампованные, фанерные, из гофрированного картона и из картона, вместимостью не более 25 кг. Для экспорта пищевые животные жиры упаковывают в деревянные заливные бочки вместимостью 50, 100 и 120 дм3.

Фасование представляет один из важных процессов, обеспечивающих доведение пищевых животных жиров до потребителя без потерь, в привлекательном и удобном для использования, виде. Помимо этого, оно предохраняет жир от воздействия света и кислорода воздуха, что, в свою очередь, удлиняет сроки его хранения.

Жир фасуют на автоматах АРМ, АР-1М. Автомат АР-1М включает в себя формующий стол, дозатор и бункер для переохлажденного жира. Он осуществляет все последовательные операции фасования и упаковывания по кругу. Жир из бункера подается в дозатор двумя шнеками и порционируется дозатором с поршневым устройством.

Для фасования переохлажденного жира в коробки из поливинилхлоридной ленты порциями по 400 г может быть использован автомат М6-ОРВ. Он выполняет следующие функции: термоформование коробок из поливинилхлоридной ленты, дозирование жира в них, запечатывание наполненных коробок термосвариваемой фольгой, вырубка запечатанных коробок из основной ленты. Полученные коробки вручную укладывают в ящики из гофрированного картона.

Животные топленые пищевые жиры фасуют также в стеклянные и металлические банки.

Наливной способ хранения и транспортирования пищевых топленых жиров применяют при поставке их для промышленной переработки предприятиям пищевой, парфюмерной и других отраслей промышленности. Перевозят их в железнодорожных и автомобильных цистернах; в цистернах на автоприцепах для транспортирования молока, а также в специальных металлических контейнерах.

Для накопления жиров перед отгрузкой используют обогреваемые отстойники, емкости и другие сборники, а также металлические контейнеры, предназначенные для последующего транспортирования жиров.

В накопительные емкости жир сливают после очистки в сепараторах или отстойниках при температуре, °С: говяжий и бараний - 70, свиной и костный - 60. После заполнения накопительной емкости от жира отбирают пробу для проверки соответствия его качества требованиям стандарта.

Нейтрализация жиров - сущность ее заключается в снижении содержания в них свободных жирных кислот путем обработки щелочными реагентами. Нейтрализацию проводят перед сливом жира в тару или передачей на переохлаждение и фасование в том случае, когда по остальным показателям кроме повышенного кислотного числа, жир соответствует требованиям высшего сорта по действующему стандарту.

Жиры нейтрализуют раствором каустической или кальцинированной соды. По окончании нейтрализации их в течение 5-6 ч отстаивают. Отделенный жир промывают 5%-ным раствором поваренной соли при температуре 70-75°С в количестве 20% его массы. Промывку заканчивают при исчезновении в промывной воде щелочной реакции на фенолфталеин.

Для обеспечения более полного удаления следов мыла и сокращения числа промывок в воду во время второй промывки добавляют лимонную кислоту из расчета 42 г на 1 т жира.

Обработка пищевых животных жиров антиокислителями. Антиокислители применяют для повышения стойкости пищевых животных жиров, при их длительном хранении и для хранения в неохлаждаемых помещениях. Жиры обрабатывают сразу после отстаивания или сепарирования.

Для обработки пищевых животных жиров используют бутилокситолу- ол (БОТ) - пищевой ионол из расчета 200 г на 1 т топленого жира.

После добавления антиокислителя жир перемешивают в течение 5-10 мин, затем охлаждают и сливают в тару или накопительные емкости.

Санитарная обработка оборудования, инвентаря, тары и помещений жирового цеха (отделения)

Санитарную обработку - мойку и профилактическую дезинфекцию проводят в соответствии с действующей «Инструкцией по санитарной обработке технологического оборудования и производственных помещений на предприятиях мясной промышленности». Оборудование, инвентарь и тару, соприкасающиеся с жиром-сырцом (чаны, ванны, тележки для перевозки сырья), а также инвентарь и тару, используемую для розлива топленого жира после механической очистки, обезжиривают 0,2...0,3%-ным горячим раствором каустической соды или 2...3%-ным раствором кальцинированной соды и промывают горячей водой.

Мойку и обезжиривание оборудования, инвентаря и тары осуществляют ежедневно по окончании работы смены. Оборудование линий непрерывного действия моют и обезжиривают по окончании работы. Тару для розлива жира дезинфицируют острым паром на пропаривателе или в специальных стерилизаторах.

Оборудование непрерывно действующей установки с машиной Я8- ФИБ и непрерывно действующей установки РЗ-ФВТ-1 промывают ежедневно до и после работы горячей водой температурой 95...98°С. Промывные воды через жироуловитель спускают в канализацию.

Санитарную обработку линий переработки кости (кроме сушилок) по окончании работы проводят путем механической очистки и промывки горячей водой. Не реже одного раза в 10 дней производят разборку сепараторов.

Санитарную обработку трубопроводов для жиров осуществляют продувкой острым паром до и после слива, либо прокачиванием 1%-ного раствора кальцинированной соды или синтетических моющих средств при температуре 50...60 °С с последующей промывкой горячей водой в течение 10 мин во время мойки накопительных емкостей.

Санитарную обработку накопительных емкостей для хранения пищевых жиров выполняют после каждого их освобождения промывкой горячей водой с температурой 60...80°С с последующей просушкой в открытом состоянии. Не реже одного раза в месяц емкости для хранения жира промывают после механической очистки 0,5--1,0%-ным раствором кальцинированной соды или синтетических моющих средств с температурой 45...60°С. После слива раствора оборудование ополаскивают горячей водой с температурой 60-80°С из шланга и просушивают в открытом состоянии, а также подачей пара в рубашку или змеевик.

Санитарную обработку цистерн и контейнеров для хранения и транспортирования жира осуществляют пропариванием острым паром в течение 10-15 мин., с последующей просушкой в открытом состоянии или подачей пара в рубашку или змеевик.

Не реже одного раза в неделю проводят механическую очистку с последующей мойкой и обезжириванием полов, стен и колонн во всех помещениях цеха, а также очистку и мойку инвентаря и оборудования, после чего проводят профилактическую дезинфекцию: осветленным раствором хлорной извести с содержанием 1...2% активного хлора; 2%-ным раствором хлорамина;2-4%-ным раствором едкого калия.

Комплексная переработка кости (механическая обвалка кости, производство пищевых бульонов, использование кости на медицинские, кормовые и социальные цели).

Пищевая кость, получаемая при промышленной переработке мяса на предприятиях мясной промышленности, существенный источник пищевого сырья, отличающийся высоким содержанием жира, белка и фосфорнокальциевых солей. Кости убойных животных, благодаря особенностям строения и химического состава, находят широкое применение для производства продуктов пищевого, кормового, технического и специального назначения.

Из кости вырабатываются такие пищевые продукты как: мясокостные полуфабрикаты типа рагу, суповые наборы и др., пищевой жир, бульон для использования на предприятиях общественного питания и в торговой сети, фосфорно-кальциевый пищевой продукт, используемый в производстве детского питания; продукты диетического назначения. Следует особо подчеркнуть такое направление в переработке кости на пищевые цели, как переработка ее в тонкодисперсную массу для использования в производстве различных видов мясных продуктов. Важная роль отводится как сырью для выработки кормовой муки животного происхождения, шрота для производства клея, желатина и другой продукции.

Особо важное значение приобретают рациональное использование кости, внедрение в производство безотходных и малоотходных технологических процессов, позволяющих на всех стадиях переработки исключить или свести до минимума потери и обеспечить высокое качество получаемой продукции. В свою очередь, рациональное использование сырья предусматривает комплексную переработку, которая, исходя из его химического состава и морфологического строения, должна обеспечить максимальное получение полезной продукции.

Осуществление комплексной переработки кости неразрывно связано с применением новых, прогрессивных технологических процессов и современного оборудования, обеспечивающих интенсификацию производства, повышение качества продукции, снижение энергетических затрат, механизацию и автоматизацию отдельных операций и всего производственного цикла, в целом.

В существующей структуре использования кости на пищевые цели можно выделить следующие основные направления:

- вытопка пищевого жира;

- получение мясной массы в результате отделения остатков прирезей мякотных тканей;

- выработка мясокостных полуфабрикатов.

Применяемые методы ручной обвалки мяса не обеспечивают полного удаления остатков мякотных тканей от кости убойных животных. В зависимости от анатомического строения кости, на ней остается после ручной обвалки мяса, различное количество мякотных тканей.

Наиболее широкое распространение получили механические методы отделения остатков мякотных тканей от кости и, прежде всего, механическая дообвалка прессованием.

В настоящее время для механической дообвалки мяса всех видов скота и механической обвалки тушек птиц или частей тушек птицы, туш (или частей) тощих - баранины и козлятины используют два типа устройств периодического и непрерывного действий.

В установках периодического действия в качестве основного рабочего органа используют гидравлический пресс, расположенный, в большинстве случаев, горизонтально. В некоторых установках этого типа используют вертикальный пресс. К горизонтальным прессам для механической дообвалки относятся дообвалочный комплекс К25.046, установки MRS-40 и MRS-20, соответственно, фирм «Сеффелаар и Лойен» (Нидерланды), «Протекон» (Ни- деланды), «Инжект стар» фирмы «Ласка» (Австрия), фирмы «Гидрау Сепаратор» (Нидерланды»). Установки непрерывного действия фирм «Бихайв» и «Йелдаста» (США) имеют в качестве основного органа систему вращающихся шнеков. В установке фирмы «Бихайв» кости, предназначенные для дообвалки, транспортером подаются в измельчитель волчкового типа, на котором измельчаются до частиц размером 19 мм, а затем подаются в пресс, имеющий насадку с отверстиями диаметром 0,4 мм, через которые продавливается мясная масса.

Принцип действия установки фирмы «Йелдмаста» аналогичен принци- пудействия установки фирмы «Бихайв». Эти установки применяют, для дообвалки тушек птицы.

В зависимости от вида применяемого сырья при механической дообвалке или обвалке, получают мясную массу говяжью, свиную, баранью и козью. Мясная масса представляет собой тонкоизмельченную пастообразную вязкую массу от светло-розового до темно-красного цвета, обусловленного видом перерабатываемого сырья, без постороннего запаха.

Говяжью, свиную, баранью, козью мясную массу применяют при производстве мясопродуктов, подвергаемых тепловой обработке.

Мясную массу, используемую без охлаждения или замораживания, перемешивают с солью из расчета 2,5 кг на 100 кг мясной массы. Соленую мясную массу допускается хранить при температуре не выше 4°С - не более 6 ч. Замороженную мясную массу направляют на промышленную переработку без предварительного размораживания.

При использовании несоленой мясной массы в охлажденном и замороженном виде при изготовлении фарша вареных колбасных изделий, ее добавляют в куттер или другую машину для приготовления фарша на стадии обработки жирсодержащего сырья и вносят посолочные ингредиенты.

В результате механического отделения мякотных тканей от кости прессованием, получают костный остаток. В связи с тем, что механическая дообвалка кости методом прессования основана на сжатии ее под высоким давлением, происходит существенное изменение химического, морфологического и гранулометрического составов этого сырья.

В зависимости от используемого сырья, костный остаток выпускают следующих видов: говяжий, свиной, бараний, козий, куриный и утиный.

В зависимости от термического состояния, костный остаток подразделяют на охлажденный, с температурой в толще массы от 0 до 4°С и замороженный, с температурой в толще массы не выше - 8°С.

Высокое содержание в костном остатке жира, белка и минеральных солей, а также различный гранулометрический состав указывают на возможность его использования в различных направлениях. Его применяют в производстве пищевого жира, бульона, кормовой муки, корма для пушных зверей и птицы. Крупные частицы, выделенные из костного остатка, подвергнутого обезжириванию при температуре до 100°С, сушке и полировке, могут быть использованы для получения клеежелатиновой продукции.

Костный остаток, из-за высокого содержания влаги и белка в нем, является благоприятной средой для развития гнилостных микроорганизмов. В результате жизнедеятельности микроорганизмов и биохимических процессов происходит быстрая порча костного остатка, которая усугубляется плохим теплообменом данного сырья с окружающим воздухом, что обусловлено его структурой, при которой частицы плотно прилегают друг к другу и благодаря этому отсутствуют каналы для циркуляции воздуха. Поэтому при невозможности немедленной переработки на пищевые цели, а также на корм для пушных зверей и птицы, костный остаток подвергают холодильной обработке (охлаждают или замораживают).

Одним из эффективных методов переработки кости является использование ее для получения пищевых бульонов на предприятиях общественного питания.

Основным методом производства пищевых бульонов из кости является тепловая обработка воздействием на сырье водой или острым паром, т. е. производство бульонов осуществляется путем переработки кости мокрым способом. В результате такой обработки, часть белковых веществ, в зависимости от температуры и продолжительности процесса, подвергается денатурации, коллаген сваривается и гидролизуется с образованием глютина, содержащийся в кости жир, в той или иной степени, выделяется и подвергается частичному расщеплению до свободных жирных кислот.

Превращение коллагена в глютин происходит тем быстрее, чем выше температура. Особенно быстро этот процесс идет при температуре свыше 100°С.

В результате обработки кости мокрым способом, получается трехфазная система, включающая жир, бульон и обезжиренную кость. Чем продолжительнее варка кости, тем больше извлекается из нее азотистых веществ и тем выше концентрация получаемого бульона.

Повышение температуры и увеличение продолжительности тепловой обработки отрицательно воздействуют на витамины, содержащиеся в сырье. Наблюдается снижение содержания некоторых витаминов. Из жирсодержащих витаминов, наименее устойчив к действию температуры и продолжительности тепловой обработки, - витамин D. Тепловая обработка оказывает влияние и на другие биологически активные вещества. Она влияет на содержание высокомолекулярных полиненасыщенных жирных кислот. Чем выше температура и длительнее обработка, тем больше изменений претерпевают эти биологически активные вещества, содержащиеся в жире.

Таким образом, режимы производства пищевого бульона из кости должны отличаться от режимов вытопки пищевого жира, так как кроме получения жира высокого качества, необходимо учитывать качество получаемого белкового продукта. В связи с этим, продолжительность варки кости при производстве пищевых бульонов в открытых котлах должна быть меньше, чем при выварке жира из кости.

Пищевые бульоны вырабатывают четырех видов: жидкий, концентрированный, сухой и сухой с пряностями. Жидкий и концентрированный бульоны предназначены для использования на предприятиях общественного питания в качестве основы для приготовления первых и вторых обеденных блюд. Сухой бульон предназначен для промышленной переработки, а сухой бульон с пряностями - для реализации в торговле и сети общественного питания.

Установлено, что добавка в рацион питания костных препаратов замедляет развитие такого нежелательного явления, как нарушение соотношения кальция и фосфора, сопровождающееся изменением фосфорно-кальциевого баланса в организме, что вызывает серьезные заболевания. Введение в рацион питания детей до 1 % костной муки, оказывает положительное влияние на фосфорно-кальциевый обмен и способствует предупреждению кариеса. В Канаде разрешено применение костной муки, как источника фосфорнокальциевых солей для обогащения пшеничной муки. Однако, ценность кости обусловлена и значительным количеством прирезей различных видов мякотных тканей, которые имеются на ней после ручной обвалки, а также высоким содержанием костного мозга. Все это предопределяет использование кости, как комплексного белково-жироминерального сырья при производстве мясопродуктов.

В Японии предложен способ получения мясных продуктов с использованием пищевых костей. Для этого кости замораживают при температуре -20...-30°С в течение 10-15 мин, измельчают до частиц величиной 3-5 мкм и добавляют в мясной фарш при изготовлении котлет, шницелей, колбасных изделий и другой продукции из расчета 450 мг на 100 г фарша. Затем добавляют лук, панировочные сухари, формуют и подвергают термической обработке при температуре около 100°С, после чего замораживают в течение 2 ч при температуре - 40°C.

Для сверхтонкого измельчения кости в Японии разработан комплект оборудования «Супермаскоройдер», позволяющий получать мясокостную пасту, преимущественно, из свиной кости. Процесс производства пасты включает следующие основные операции: замораживание кости, резку, измельчение,смешивание грубоизмельченной кости с водой, первичное тонкое измельчение массы, окончательное сверхтонкое измельчение.

В Японии указанные пасты используют в качестве добавки (10-15%) к сырью при производстве сосисок, колбас, котлет, пельменей, бульонных концентратов и др. По данным японских специалистов, полное использование свиной кости для производства пасты позволяет на 20% увеличить производство мясной продукции в пересчете на съедобную часть туши.