Мясная промышленность - основной поставщик кожевенного и шубномехового сырья предприятиям легкой промышленности.

К кожевенному сырью относятся шкуры крупного рогатого скота, лошадей, свиней, коз, верблюдов, яков, оленей, буйволов и других животных.

Меховым сырьем являются шкуры животных с развитым шерстным, волосяным покровом. Эти шкуры используются для выделки разнообразных меховых и шубных изделий. Основную массу мехового сырья составляют шкуры овец различных возрастных категорий и шкурки кроликов. Для выделки меховых полуфабрикатов используют также шкурки телят, жеребят, козлят, оленят и др.

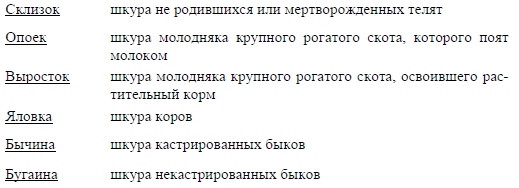

В зависимости от вида животных, их пола и возраста шкуры домашних животных подразделяют и используют следующую терминологию.

Шкуры свиней выделяют в отдельную группу. Другие виды кожевенного сырья подразделяют на мелкое и крупное.

К мелкому кожевенному сырью относят шкуры молодняка крупного рогатого скота (склизок, опоек и выросток до 10 кг), овец, непригодные для мехового и шубного производства, и шкуры коз. В свою очередь, шкуры мелкого рогатого скота (овчины), различают также по длине шерстного покрова: овчина шерстная (длина шерсти свыше 6 см), полушерстная (длина шерсти от 3,5 до 6 см), голяк (до 2,5 см).

К крупному кожевенному сырью относят шкуры крупного рогатого скота: полукожник (шкура подтелка); бычок (шкура бычка массой 13... 17 кг); яловка (легкая - 13... 17 кг, средняя - 17...25 кг, тяжелая - свыше 25 кг); бычина (легкая - 17...25 кг, тяжелая - свыше 25 кг): бугаина (легкая -17...25 кг, тяжелая - свыше 25 кг).

Свиные шкуры подразделяют на мелкие - площадью от 30 до 70 дм , средние -от 71 до 120 дм2 и крупные - свыше 120 дм2. Свиные крупоны (часть шкуры, снятой с огузка, спины, боковой и шейной частей свиной туши), подразделяют на: мелкие - от 30 до 50 дм и крупные - свыше 50 дм .

Содержание влаги в шкурах, в зависимости от вида и возраста животных, характеризуется следующими данными, %: опоек - 70,9...73,3, яловка - 69,4, бычина - 69,3 и бугаина - 67,3.

Обработка и консервирование шкур - очень трудоемкий процесс с низким уровнем механизации. Технологическая схема их обработки включает в себя следующие операции: осмотр и учет, контурирование, санитарную обработку, обрядку, консервирование, сортировку, маркировку, упаковывание, хранение и отгрузку.

Поступившие на обработку шкуры осматривают с шерстной и мездровой сторон. Из общего количества сырья выделяют шкуры, подлежащие об- рядке и отделяют контурированные.

Учет целых шкур производят по количеству, половинки и куски шкур - по массе.

Шкуры контурируют, преимущественно, в парном виде. Сущность процесса состоит в отделении определенных частей шкуры крупного рогатого скота, имеющих низкие товароведческие характеристики, которые к тому же, при обработке шкур на мясокомбинатах и кожевенных заводах, отрываются, образуя значительную массу отходов.

По разработанной схеме при контурировании отделяют лобную часть шкуры крупного рогатого скота с глазными отверстиями, концы передних и задних лап, что составляет, соответственно 4,2, 3,1 и 5,0%, от массы шкуры, суммарно - более 12%.

Свиные шкуры контурируют двумя методами. По первому - снимают не всю шкуру, а только ее наиболее ценную часть - крупон. Остальная ее часть остается при туше и используется на выработку пищевой продукции. По второму методу снимают всю шкуру, мездрят ее, а затем вырезают крупон увеличенного размера (на 34...38% больше крупонов, снятых по первому методу).

Санитарная обработка шкур проводится для очистки их шерстной и мездровой поверхностей от загрязнений: минеральных загрязнений, крови, навала и других видов, в совокупности являющихся питательной средой для развития анаэробных и протеолитических бактерий. Эта обработка обеспечивает подготовку кожевенного сырья к качественному консервированию.

Обрядка шкур заключается в удалении с них утяжелителей, в соответствии с требованиями стандартов на кожевенное и шубно-меховое сырье. Со шкур удаляют рога, копыта, черепные кости, уши, губы, половые органы, вымя, хвостовые позвонки, прирези мяса и жира-сырца, сгустки крови, навал и другие утяжелители. С конских шкур срезают гриву.

Продолжительность технологических операций, с момента съемки шкур с туш до консервирования, не должна превышать для шкур крупного рогатого скота, лошадей и верблюдов 3 ч, для шкур свиней, овец и коз -2 ч.

Сухой навал со шкур крупного рогатого скота удаляют после предварительного размачивания загрязненных участков шкуры насыщенным раствором поваренной соли (50 г/дм ).

Шкуры овец и коз не промываются.

Для мойки и размягчения навала на шкурах применяют различные моечные машины.

При мойке одновременно шкуры охлаждаются, что уплотняет мездру и жир, улучшает условия дальнейшей обработки. На малых предприятиях мойку осуществляют вручную врасстил на специальных столах. В поточных линиях используют проходные барабанные машины.

Со шкур крупного рогатого скота навал удаляют на колоде, навалосго- ночным рубанком и на машинах. Обрядку шкур от прирезей мякотной ткани и жира-сырца, неотделенного при съемке шкур, производят на мездрильных машинах или вручную.

Машины для очистки шкур от навала, прирезей мякотной ткани и жира бывают однооперационные (мездрильные и навалосгоночные) и комбинированные, совмещающие выполнение этих двух операций.

Мездрильные и навалосгоночные машины имеют одинаковую конструкцию, но в первых используют острые ножи, во вторых - затупленные. Они состоят из двух рабочих механизмов: режущего и подающего. Режущий механизм имеет ножевой вал и привод к нему. Подающий механизм состоит из подающих и транспортирующих валов.

Для удаления навала используются мездрильные машины марок ММ-2, ММ-4, ММ-3200, ММГ-3200 и 3200-2К и других типов с шириной рабочего прохода 3200 мм, проходная навалосгоночная машина ФСШ-1.

Для удаления навала со шкур крупного рогатого скота могут быть использованы центробежные машины Г6-ФЦС и Г6-ФЦШ.

Для удаления прирезей с крупного кожевенного сырья могут быть использованы мездрильные машины с шириной прохода 3200 мм. Зазор между ее ножевым и прижимным валами устанавливают таким образом, чтобы обеспечивалось удаление прирезей, в соответствии с требованиями стандарта на кожевенное сырье.

Со свиных шкур, включая крупон, подкожную жировую клетчатку снимают на мездрильных машинах или вручную. Эту операцию на мясокомбинатах преимущественно осуществляют в цехе первичной переработки скота. Для удаления жира-сырца применяют мездрильные машины с шириной прохода 2200 мм марок ММГ-2200, ММГ-2200-2К или других типов. Перед обработкой свиных шкур в машинах, с них предварительно удаляют косой крупные прирези жира-сырца на колоде. Отделенные прирези жировой ткани используют по указанию ветсаннадзора на пищевые и технические цели.

С овчин удаляют поверхностный репей, прирези мышечной и жировой тканей. Для этих целей могут быть использованы мездрильные машины МГ- 1800-К или других типов с шириной прохода 1600-1800 мм с учетом определенных требований. Овчины, требующие обрядки по волосу и мездре, обрабатывают сначала по волосу и только после этого по мездре. Поверхностное репье удаляют в машинах с тупыми ножами, прирези мышечной и жировой тканей - с острыми ножами. У обряженных овчин должна быть сохранена мездра, а толщина прирезей мышечной и жировой тканей должна составлять менее 3 мм.

В США, Германии, Австрии и других странах для удаления навала и прирезей со шкур крупного рогатого скота применяют полуавтоматизированную систему машин, позволяющую осуществлять эти операции в непрерывном потоке. Разработаны устройства, позволяющие автоматизировать сортировку, измерение площади и штабелирование шкур.

Консервирование шкур. Консервировать шкуры различных видов скота можно как физическими, так и химическими способами. К физическим относятся, в основном, высушивание, а также обработка холодом. В последнее время проводятся работы по консервированию кожевенного и шубномехового сырья ионизирующим излучением с использованием а- и у-лучей, обработкой ИК-лучами и др.

Наибольшее распространение на практике получили химические способы консервирования шкур крупного рогатого скота и свиней с применением нейтральных солей, кислот, щелочей и других веществ. В качестве консерванта используют, в основном, поваренную соль, для повышения консервирующего действия которой добавляют антисептики. Последние не только усиливают консервирующее действие, т.е. сокращают длительность процесса, но и уменьшают расход соли и снижают засоленность сточных вод мясокомбинатов.

В мировой практике для консервирования шкур крупного рогатого скота и свиней используют, в основном, химические способы - сухой посол и туз-лукование. Вопросами интенсификации сухого посола занимаются во многих странах (Россия, США, Германия, Чехословакия, Франция и др.). Разработано различное оборудование для механизированного сухого посола шкур.

Процесс тузлукования отличается большой длительностью и труднее поддается механизации, чем сухой посол.

Используют следующие способы консервирования: мокросоление, су- хосоление, кислотно-солевой и пресно-сухой способы.

Как в нашей стране, так и за рубежом отсутствуют универсальные способы обработки кожевенного сырья. Поэтому наиболее приемлемые из них выбираются, в зависимости от экономической целесообразности, географических особенностей каждой страны, характера и вида обрабатываемого сырья, организации производственного процесса, вида оборудования, требований к условиям охраны окружающей среды и др.

Мокросоление осуществляют двумя способами: сухим посолом - посол врасстил и тузлукованием - консервированием в рассоле (тузлуке).

Сухим посолом вручную консервируют шкуры крупного рогатого скота, свиней, лошадей, верблюдов и мелкого рогатого скота.

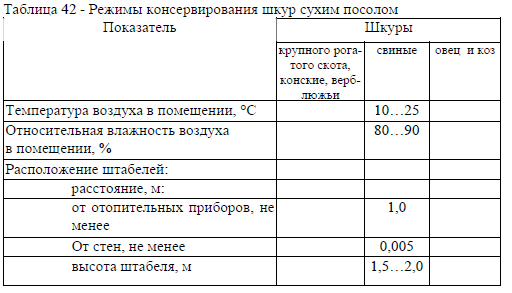

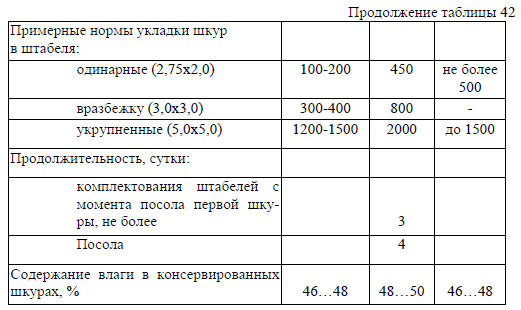

При сухом посоле мездровую сторону шкур посыпают чистой сухой по варенной солью, укладывая их в штабель, и выдерживают в течение времени, достаточного для получения хорошо консервированного сырья. Этот способ называют также посолом врасстил. Консервирование считается законченным, когда шкура содержит не более 48% влаги и не менее 12% соли. Качество консервирования зависит от состава и свойств поваренной соли. Важное значение имеет величина кристаллов соли, которая характеризуется номером помола. При сухом посоле рекомендуется применять смеси соли различных помолов. Наличие в смеси мелких кристаллов обеспечивает быстрое образование рассола, необходимого для начала диффузионного обмена, наличие крупных - длительность воздействия соли на шкуру.

Шкуры укладывают в штабеля трех типов: одинарные, вразбежку и укрупненные. В одинарном штабеле их укладывают так, что топографические участки нижней шкуры совпадают с соответствующими участками вышележащих шкур (голова с головой, огузок с огузком). В штабеле вразбежку каждую вышележащую шкуру укладывают так, чтобы ее голова находилась рядом с головой нижележащей шкуры. В укрупненном штабеле шкуры укладывают огузком по кромке штабеля, а головой внутрь его. При посоле шкур крупного рогатого скота применяют три типа укладки в штабеля. В одинарный штабель, в зависимости от массы шкур, укладывают 100-200 шкур, в штабель вразбежку - 300-400. Свиные шкуры укладывают, преимущественно, вразбежку и в укрупненные штабеля. В одинарный штабель укладывают 450 свиных шкур, вразбежку- 800. Овчины и козлины укладывают в штабеля вразбежку и укрупненные. Качество шкур, консервированных в укрупненных штабелях, выше, т.к. число выступающих частей шкур меньше и рассол стекает медленнее.

Достоинство консервирования сухим посолом - простота осуществления,отсутствие сложного оборудования и небольшое количество погрузочно-разгрузочных операций.

Существенные недостатки - большая длительность процесса, затруднительность полной механизации подсобных операций и возможность появления таких пороков, как прелина, теклость волоса и других, в связи с неравномерностью распределения соли и влажности шкур.

Консервирование шкур сухим посолом производят на стеллаже при соблюдении режимов и условий, указанных в табл. 42.

Шкуры консервируют по видам раздельно. Шкуры телят и жеребят консервируют с добавлением кальцинированной соды отдельно от остальных шкур.

При небольшом поступлении конских шкур допускается их консервирование со шкурами крупного рогатого скота.

Консервирование овчин и козлин допускается в одном штабеле.

Шкуры больных животных консервируют в отдельном штабеле.

Шкуры всех видов скота экономичнее консервировать механизированным способом, сухими посолочными составами в малогабаритных барабанах и агрегатах.

Механизированный способ посола в барабане обеспечивает следующие преимущества. Достигается равномерное консервирование, благодаря интенсивному перемешиванию шкур и консервирующего раствора, отсутствуют повреждения шкур, обеспечивается экономия поваренной соли до 35%, значительно сокращается продолжительность их обработки. Кроме того, потребность в производственной площади значительно меньше. Лицевая сторона шкур, консервированных в барабане, не имеет повреждений, в них отсутствуют непросоленные места, лучше связь лицевого слоя с дермой кожи, чем при ручном посоле, отсутствует порок «ржавое пятно», лучше результаты, полученные при оценке кож на прочность, разрыв и растяжение. Для реализации механизированного посола применяют барабан Я8-ФКМ конструкции ВНИИМПа и Я8-ФКГ, агрегат Я1-ФПГ.

Барабан Я8-ФКМ предназначен для посола свиных шкур в две стадии. На первой стадии в барабан загружают обряженные шкуры и посолочный состав в количестве 20...25% от массы шкур. По окончании посола отводят из барабана образовавшийся рассол. На второй стадии в него дополнительно вводят посолочный состав в количестве 10... 15% от массы исходных шкур. Законсервированное и подсоленное сырье укладывают на поддон или тележку для стекания, затем сортируют и передают на склад.

Для консервирования применяют посолочный состав, состоящий из кремнефтористого натрия, поваренной соли помолов №1 или №2 или их смеси в различном соотношении. Обряженные шкуры загружают поштучно в барабан при помощи транспортера или вручную. Посолочный состав добавляют не менее, чем в 3-4 приема по мере загрузки шкур. На стадии подсолки в него вводят посолочный состав в количестве 10... 15% от массы парных шкур и при закрытом люке он вращается 10-15 мин. Законсервированное и подсоленное сырье выгружают на стеллаж, укладывают на поддон или тележку для обтекания не менее 3-6 ч, после чего подают на сортировку.

Для консервирования шкур крупного рогатого скота сухим посолом используют барабан Я8-ФКГ.

При механизированном способе посола овчин и козлин используют агрегат Я1-ФПГ.

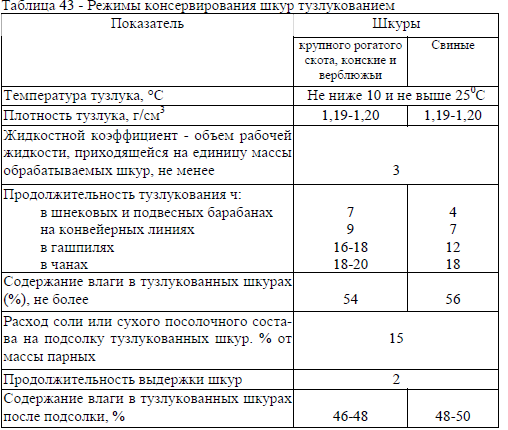

Тузлукование шкур заключается в выдерживании их в концентрированном растворе поваренной соли (тузлуке), с последующим сухим посолом врасстил. При тузлуковании процесс проникновения соли в шкуру начинается сразу после ее погружения в тузлук. Концентрацию его можно поддерживать на заданном уровне.

Консервирование этим способом выполняется по следующей схеме: посол шкур в тузлуке, удаление его излишков (стекание тузлука), посол в штабелях (подсолка). Длительность тузлукования зависит от толщины шкуры, концентрации тузлука, коэффициентов диффузии соли и ее проницаемости в шкуры. Для достижения одинаковой степени консервирования необходимо перед тузлукованием шкуры группировать по видам и весовым группам.

Достоинства тузлукования - большая скорость консервирования, более равномерное распределение соли и влаги по толщине и площади шкуры, более полное удаление загрязнений, балластных растворимых белков и микроорганизмов, более постоянная величина усола, меньшее число пороков консервирования, больший относительный выход кожи.

Недостатки тузлукования - необходимость дополнительного обезвоживания шкуры, большой расход воды, значительная трудоемкость, в связи с дополнительными операциями приготовления тузлука, загрузки и выгрузки шкур и т.п. Эти недостатки могут быть устранены полностью или частично механизацией операций, регенерацией тузлука и отработанной соли и применением антисептиков.

Известно несколько методов тузлукования шкур: тузлукование с последующей подсолкой шкур в штабелях и тузлукование в растворе без последующей подсолки, консервирование в барабанах, комбинированные методы и т. д.

Тузлукование шкур с последующей подсолкой - комбинированный способ консервирования. При этом шкуры после обрядки, тщательной промывки и последующего обтекании загружают в чаны (гашпили) с насыщенным раствором поваренной соли, где их периодически перемешивают. После тузлу- кования шкуры выгружают из раствора и непродолжительного обтекания укладывают в штабель. В штабеле их подсаливают сухой солью, как и при посоле врасстил. Расход ее составляет 15% от массы шкур.

Тузлукование шкур в растворе постоянной концентрации без последующей подсолки в штабелях - наиболее прогрессивный метод.

В барабанах консервируют шкуры, прошедшие предварительную санитарную обработку (промывку, удаление навала и последующую промывку).

Для посола шкур тузлукованием применяют различное оборудование: чаны (гашпили), подвесные барабаны периодического действия и проходные барабанные аппараты непрерывного действия.

Гашпили - это деревянный или железобетонный чан с вертикальными стенками и полукруглым дном. Для циркуляции рассола гашпиль снабжен мешалкой. Загружают и разгружают их, как правило, вручную.

Чаны изготавливают прямоугольной формы из металла или железобетона. Загружают и выгружают шкуры на поддонах тельфером. Один поддон вмещает 75 шкур крупного рогатого скота и до 100 шкур свиней. Применяют чаны вместимостью 10 м3 и глубиной 1,8 м.

В подвесных барабанах периодического действия посол происходит во вращающейся цилиндрической емкости, что позволяет ускорить процесс диффузии соли в шкуру. Применяют подвесные барабаны конструкции ВНИИМПа, барабаны БХЛ и МЗОО.

В подвесном барабане конструкции ВНИИМПа имеются лопасти для интенсификации процесса тузлукования. Вместимость его 5 м , что позволяет одновременно загружать до 1430 кг шкур.

Подвесные барабаны БХА аналогичны барабанам конструкции ВНИИМПа. Выпускают их трех типоразмеров по вместимости, м : 6,8; 8,8 и 10,7. Диаметр барабана- 2,5 м.

В зависимости от мощности предприятия, используют поточно-циклические механизированные линии, включающие в себя несколько параллельно установленных барабанов, объединенных конвейерами для загрузки и разгрузки шкур.

Подобные линии заменяют противоточными шнековыми аппаратами (ПШАК), в которых шкуры с помощью шнека, установленного внутри горизонтального барабана, перемещаются от торца загрузки к торцу выгрузки, а тузлук течет в противоположном направлении.

Аппараты типа ПШАК изготавливают в четырех модификациях, различающихся длинной барабана и числом секций. Длина аппаратов составляет 5; 8; 12 и 18 м при одинаковом диаметре 3 м. Число секций - соответственно, 4; 6; 9 и 14 при вместимости одной секции - 7,85 м .

В результате применения шнековых аппаратов значительно повышается производительность труда, сокращаются потребности производственных площадей и интенсифицируется процесс. В связи с тем, что коэффициент загрузки барабана составляет всего 0,40...0,46, удельная материалоемкость и удельные затраты его велики. Кроме того, сложно обеспечить аппарат тузлуком, который необходимо непрерывно регенерировать. Поэтому поточные аппараты получили ограниченное применение.

Для тузлукования в чанах на решетках шкуры укладывают в штабеля (по 75 шкур крупного рогатого скота или по 250 свиных) одну на другую мездровой стороной вверх. При укладке их посыпают равномерным слоем сухой соли. Расход ее составляет 25% от массы парных шкур. Шкуры на решетках выдерживают в чанах с тузлуком в течение 18-20 ч, после чего решетки со шкурами поднимают. Затем шкуры выдерживают на решетках в течение двух суток без дополнительной подсолки. Содержание влаги в консервированных шкурах крупного рогатого скота - 46...48%, в свиных - 48...50%.

Для укладки шкур на длительное хранение их дополнительно консервируют специальными смесями, включающими в себя поваренную соль, смешанную с антисептиками (кремнефтористым натрием) и кальцинированной содой (в случае обработки опойка и выростка).

Тузлукование с подсолкой осуществляется с соблюдением режимов, приведенных в табл.43.

Сухосоление

При консервировании сухосоленым способом, шкуры сначала подвергают сухому (или мокрому) посолу, а затем сушке.

Сухосолением консервируют шкуры в теплое время года, когда отгрузка сырья в мокросоленом виде не разрешается. Процесс предусматривает посол шкур сухим посолочным составом в штабелях и последующую сушку. Перед сушкой сырье можно тузлуковать.

Продолжительность посола в штабелях крупных шкур - 2 суток, мелких - сутки. Тузлукование производят в течение 4-6 ч.

После посола и выдержки штабеля разбирают, шкуры отряхивают от соли и развешивают на шесты для сушки. Тузлукованные шкуры направляют на сушку после обтекания.

Сушка сырья должна производиться в условиях, исключающих воздействие прямых солнечных лучей. Ее производят в отапливаемом помещении или под навесом на открытом воздухе. Температура воздуха в помещении 20-30°С,относительная влажность воздуха 50...60%.

Пресно-сухое консервирование (сушка)

Скорость и качество сушки зависят от толщины, плотности, жирности шкуры, температуры и влажности воздуха. Оптимальная температура сушки 20-25°С в начале и 30...350С - в конце, относительная влажность 60...70%.

Сушку осуществляют до влажности шкуры 15%.

Сушкой консервируют, преимущественно, овчину, козлину и опоек, дерма которых построена из тонких пучков коллагеновых волокон, имеет небольшую толщину и рыхлое строение, вследствие чего быстро и равномерно обезвоживается при сушке.

Несмотря на простоту, консервирование шкур высушиванием широкого распространения не получило, т.к. необходимо иметь сушилки больших размеров и трудно получить шкуры надлежащего качества.

Пресно-сухое консервирование на мясокомбинатах запрещается.

Высушенные шкуры укладывают в сухом помещении в круг (колодцем) полами и лапами наружу. Через два дня шкуры осматривают, недосушенные из них досушивают. Содержание влаги в сухосоленом сырье - около 20%.

Запрещается тюковать и укладывать в штабеля сырье немедленно после сушки без двухдневной выдержки, а также шкуры с недосушенными участками.

Основной недостаток этого способа - большая гигроскопичность законсервированных шкур. При неблагоприятных условиях хранения и транспортирования они легко увлажняются и подвергаются порче.

Кислотно-солевое консервирование.

Этот способ применяют для консервирования шубных и меховых овчин. Способ консервирования заключается в обработке шкур смесью, состоящей из поваренной соли, хлористого аммония и алюминиевых квасцов в различных соотношениях.

Консервирующую смесь наносят на мездровую сторону овчин равномерным слоем. Шкуры укладывают в штабеля, аналогично при консервировании овчин мокросолением. Продолжительность консервирования - 5 суток. Переконсервирование или доконсервирование овчин кислотно-солевым способом не разрешается. Содержание влаги в обработанных овчинах 35...45%, окиси алюминия в кожевой ткани овчин кислотно-солевого консервирования 0,6...3,0 % (в пересчете на сухое вещество).

При кислотно-солевом консервировании происходит частичное дубление коллагеновых волокон алюминиевыми квасцами. В связи с этим, стойкость овчин к действию микроорганизмов при хранении и транспортировании, возрастает.

Достоинства способа - снижение числа возможных пороков.

Другие способы консервирования кожевенного сырья. В последние годы стали применять кратковременное консервирование шкур, которое позволяет снизить производственные и трудовые затраты, повысить производительность труда, улучшить качество выделываемых кож и другие достоинства. Технология его реализуется в следующих, основных, направлениях: поставка парных шкур, консервирование в охлажденных растворах антисептиков и консервирование охлаждением. Поставка парных шкур на кожевенные заводы позволяет значительно экономить водо- и энергоресурсы, а также поваренную соль, высвободить производственную площадь и исключить некоторые операции при дальнейшей обработке сырья на кожевенных заводах, улучшить качество кож.

Обработка шкур в охлажденных растворах антисептиков обеспечивает сохранность сырья на период комплектования производственных партий и их транспортирования. При обработке шкур таким способом гарантируется их сохранность на срок от двух до пяти суток.

Способ консервирования кожевенного сырья с помощью охлаждения в воздушной среде до температур, близких к нулю, благоприятно воздействует на состояние дермы шкуры и способствует замедлению процесса автолиза и гниения шкур. Применение его позволяет более рационально обрабатывать сырье, полностью исключить поваренную соль, сократить продолжительность процесса консервирования, снизить себестоимость и трудоемкость обработки шкур, а также исключить некоторые операции в отмочно-зольных цехах кожевенных заводов. Во многих странах (России, США, Германии и др.) ведутся исследования по созданию техники и технологии этого процесса.

В последние годы появилась тенденция замены поваренной соли различными веществами, оказывающими бактерицидное и бактериостатическое действие, и физическими методами, обеспечивающими сохранность шкур до нескольких недель. Известно около 30 видов антисептиков, пригодных для консервирования кожевенного сырья. В промышленности были использованы некоторые физические методы консервирования шкур, но широкого применения они не нашли, т.к. для их реализации было необходимо дорогостоящее оборудование.

Перспективный способ консервирования шкур - обработка холодом (охлаждение до температур, близких к нулю и замораживание до температур минус 20- минус 30 °С), при котором благодаря торможению автолитических и микробиальных процессов, увеличивается срок сохранности сырья. Холодильная обработка в наименьшей мере изменяет состав белковой части сырья. Однако, замораживание при низких температурах отрицательно влияет на качество изготавливаемых кожевенных изделий.

Во Франции на основании результатов исследований установлено, что консервирование шкур холодом без посола возможно на скотобойнях в холодильных камерах при низких плюсовых температурах. Замена посола шкур охлаждением позволяет получить более плотную кожу с тонким лицевым слоем, уменьшить продолжительность обработки их в отмочно-зольных отделениях, значительно сократить транспортные издержки, а также загрязнение солью цехов дубления. При этом снижается себестоимость и трудоемкость обработки шкур, улучшается санитарно-гигиеническое состояние шку- роконсервировочных цехов и возрастает производительность труда. Во Франции разработан комплект оборудования для этих целей.

В США, для кратковременного консервирования, шкуры охлаждают в специальном туннеле при температуре воздуха минус 1°С в течение 20 мин или в воздушной среде до температуры минус 2°С. Применение этого метода позволяет полностью сохранить нативные свойства сырья и значительно сократить расходы на обработку.

В МГУПБ разработан способ и оборудование для охлаждения шкур крупного рогатого скота в вакууме. Этот способ обеспечивает более эффективное протекание процесса, по сравнению с обычным, при атмосферном давлении, что приводит к сокращению обшей продолжительности процесса, а это, в свою очередь, снижает общие энергетические затраты. Кроме того, полностью исключается применение поваренной соли и антисептиков, снижается трудоемкость и себестоимость обработки шкур, уменьшается потребность в производственных площадях; повышается качество кожевенного сырья, исключается процесс его консервирования на кожевенных заводах.

Исследования, проведенные в ряде стран, показали, что замороженные шкуры могут храниться в течение двух месяцев без заметного снижения их качества. Обработка в низкоконцентрированных растворах минеральных кислот позволяет увеличить этот срок при замораживании до температуры минус 50С до 4-8 месяцев. В последние годы проводятся исследования по применению при тузлуковании нетрадиционных консервантов. Так, специалисты из Исследовательского института кожи и обуви Новой Зеландии предложили для консервирования шкур крупного рогатого скота использовать сатурированный раствор хлорида натрия. Такая обработка продлевает срок хранения шкур до восьми суток.

В Германии промышленное применение нашла предварительная обработка шкур крупного рогатого скота антисептиками перед консервированием солью, с целью сохранения их качества на время транспортирования с мелких предприятий на центральные, где сконцентрирована первичная обработка шкур и консервирование их поваренной солью. Свиные шкуры подвергают кратковременному посолу (для доставки на близрасположенные заводы) путем перемешивания с препаратом «процелен-Х» в количестве 0,13% от массы шкуры в течение 24 ч, либо перемешивают 20 мин со смесью соли и этого препарата.

В Германии и Чехословакии кожевенное сырье консервируют сухими составами в барабане с наклонной осью вращения. Применение его обеспечивает равномерный посол всей шкуры и позволяет уменьшать количество ее пороков и расход консервантов. По сравнению с сухим посолом врасстил, при этом способе производительность труда выше, потребность в производственных площадях ниже, количество сточных вод и содержание в них ионов хлора, меньше. Этот метод используется во многих странах Европы и США.

В ряде стран широко распространен метод консервирования кожевенного сырья с применением различных антисептиков. Например, в США используют сульфат натрия, уксусную и пропионовую кислоты, в Австрии - хлорид натрия и хлористый цинк, в Чехословакии - хлорид, бисульфит и карбонат натрия, пропионовую и надуксусную кислоты, гидроксиламинхлорид, гидроксиламин-сульфат, во Франции - сульфат алюминия с добавлением небольшого количества фенола или его производного, в Г ермании первичные, вторичные и четвертичные амины, в Венгрии - бисульфит натрия и хлористый цинк и др.

К кератинсодержащему сырью относятся щетина, волос, рогокопытное сырье, в которых содержится большое количество белка кератина (85,6-90%). Особенность строения кератина обусловливает специфические условия получения из этого сырья продукции кормового и технического назначения.

Обработка щетины и волоса. На мясокомбинатах получают щетину- шпарку, щетину дерганую с луковицей, щетину стриженую без луковицы, волос-коровняк с хвостов крупного рогатого скота, ушной волос с ушей крупного рогатого скота, конский волос с хвостов, грив, челок, нижней части ног и ячий волос (с хвоста, боков и брюха).

Процесс обработки щетины-шпарки включает промывание, освобождение от эпидермиса и сушку.

Щетину дерганую и стриженую сортируют на хребтовую и боковую, а также разделяют по длине и цвету. Сушку, и дальнейшие операции осуществляют так же, как и при обработке щетины-шпарки.

При обработке волоса-коровняка, кисти хвостов замачивают в холодной воде для размягчения навала, промывают водой (20-300С), центрифугируют или оставляют для стекания жидкости на 30-40 мин. Волос состригают машинками, сушат при температуре 30-350С, вяжут в пучки, пересыпают нафталином и упаковывают в мешки. Аналогично обрабатывают ячий волос.

Уши при обработке ушного волоса ошпаривают горячей водой (65680С) в течение 8-10 мин, затем волос выдергивают. Если волос состригают машинкой, то перед стрижкой уши промывают водой с температурой 20250С, после стекания воды волос состригают ножницами, обрабатывают 510%-ным раствором кальцинированной соды в течение 6-7 часов, ополаскивают водой, отжимают и сушат 4-5 часов при 35-400 С.

Высушенный волос связывают в пучки диаметром 15-20 мм, упаковывают и маркируют.

Конский волос состригают с хвостов, грив, челок и нижней части ног, его подразделяют на жесткий и мягкий. Грязный волос промывают водой (25-280С) в течение 1,5-2 ч и после стекания воды сушат при 30-350С. Конский волос связывают в пучки, упаковывают и маркируют.

Обработка рогов и копыт. Рога и копыта используют для производства роговой муки, кератинового клея, аминокислот, аминокислотных препаратов для перантерального питания и т. д.

Кератин отличается от других белков высоким содержанием серосодержащей аминокислоты - цистина. Прочные дисульфидные связи придают кератину повышенную устойчивость к действию кислот и ферментов, в том числе, пищеварительных. При обработке кератинсодержащее сырье подвергают измельчению (в том числе, криоизмельчению), воздействию химических веществ, ферментов и теплоты. Тонкое измельчение приводит лишь к частичному изменению структуры сырья, растворению получаемого порошка в воде и расщеплению ферментами. Разрыв дисульфидных и других связей в кератине с образованием смеси полипептидов, дипептидов и свободных аминокислот достигается в результате гидролиза при высоких температурах и давлении, а также кислотного, щелочного или ферментного гидролиза. Нагрев кератинсодержащего сырья в воде под давлением пара в котле 0,2-0,45 МПа вызывает разрыв дисульфидных связей. Полученный сухой гидролизат растворяется в воде и подвергается действию протеолитических ферментов. В результате кислотного гидролиза образуется гидролизат, состоящий почти полностью из смеси свободных аминокислот. Нагревание рого-копытного сырья в воде при высоких температуре и давлении в настоящее время получило наибольшее распространение.

Технология рого-копытной кормовой муки включает, промывку сырья, разварку под давлением в воде, сушку разваренной массы под вакуумом, измельчение, упаковывание. Сырье промывают в центрифуге или барабане в течение 5-8 мин проточной горячей водой (40-600С). Разварку и стерилизацию сырья и сушку разваренной массы выполняют в горизонтальном вакуум- котле. Давление пара в котле при разварке и стерилизации 0,24-0,3 МПа, продолжительность процесса 4-5 ч; остаточное давление при сушке 0, 026 МПа, продолжительность 3,5ч. После измельчения и просеивания получают муку,которую используют в качестве добавки к мясо-костной муке. Перопуховое сырье разваривают и сушат под вакуумом. Общая продолжительность обработки 6 ч. Выход муки 15 % массы сырья. При кислотном гидролизе 2-6 %-ной соляной кислотой в течение 6-10 ч при давлении 0,2-0,4 МПа и температуре 135-1520С получается гидролизат, который нейтрализуют кальцинированной содой до рН 6,5-7,0 и высушивают на распылительной сушилке при 90-950С. Полученный порошкообразный продукт - комплексамин - применяют в качестве кормовой добавки, для частичной замены (в 10-20%) растительных и животных белков в рационе свиней и птиц, при производстве заменителя цельного молока (с заменой до 30% молочного белка).

Щелочный гидролиз кератинсодержащего сырья осуществляется при атмосферном или повышенном давлении под действием аммиака, гидроксида натрия, мочевины и других реагентов. Сушат гидролизат при разрежении (0,045 МПа) и температуре 750С. Общая продолжительность гидролиза и сушки 8,5-10,5 ч. Полученный белковый продукт используют в качестве кормового полуфабриката- заменителя цельного молока, стимулятора роста кормовых дрожжей и биоминеральных удобрений.