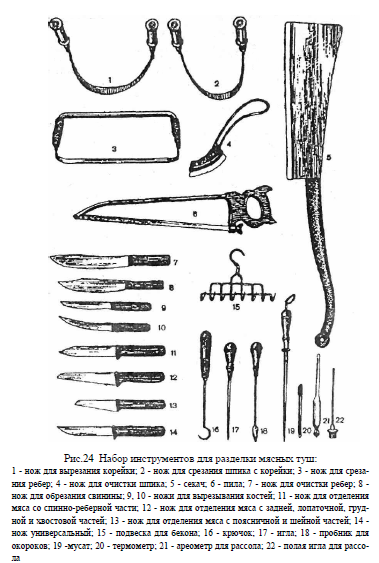

Оборудование и инвентарь. Для разделки туш, отделения мяса от костей, жиловки и измельчения шпика лучше всего иметь комплект специальных ножей. Профиль каждого специфичен, что позволяет их использовать по целевому назначению. В колбасном цехе наиболее рационально иметь набор инструментов (рис.24). Удобный, правильно подобранный и хорошо заточенный инструмент - залог успеха в колбасном производстве.

Затачивать ножи следует в три приема:

- наводка фаски лезвия ножа (поочередно с обеих сторон) на крупнозернистом водяном точиле. Ширина фаски для крупных ножей - 4-8 мм, для средних - 3-5 мм, для мелких - 2-4 мм;

- наводка жала лезвия ножа на мелкозернистом водяном точиле;

- правка жала ножа на графитном бруске, смоченном водой.

В процессе работы с сырьем подзаточку и правку ножей осуществляют с помощью мусатов.

Разделочная доска. Должна быть из дерева твердых несмолистых пород (дуб, бук) либо из специальных типов пластика (тефлон, капролон, фторопласт). Размеры доски - (60-70)х(30-40)х(2-4)см.

Ёмкости для выдержки мяса в посоле. Лучше всего приобрести пластмассовые тазики высотой не более 25 см и емкостью до 20 кг. Можно использовать тележки, формы, противни и другую тару, но только из нержавеющей стали.

Мясорубка. Основной инструмент для изготовления колбас. Для приготовления мясопродуктов в домашних условиях пригодна обычная ручная мясорубка, которую при необходимости можно использовать и для наполнения колбасных оболочек фаршем при установке вместо решетки специальных насадок. Главное требование к мясорубке - хорошая заточка решеток и крестовидных ножей. Не допускается наличие на них ржавчины.

Рекомендуется всегда иметь под рукой несколько запасных ножей и решеток с различным диаметром отверстий (2,3,5,8,10,12,16,24 мм).

При работе в условиях кафе, столовых, малых предприятиях потребуется более производительное оборудование - мясорубка, электрическая типа МИМ-300 или МИМ-500. Последняя модель в комплекте имеет не только дополнительные ножи и решетки, но и набор насадок для наполнения оболочек фаршем.

Можно воспользоваться также измельчителями с ручным приводом, выпускаемыми серийно. Производительность такой установки - до 150 кг сырья в час. В колбасном цехе малой мощности желательно иметь промышленную мясорубку - волчок.

Устройства тонкого измельчения необходимы для приготовления фарша вареных колбас и паштетов. В промышленных условиях для этой цели используют куттера, коллоидные мельницы либо паштетотерки.

В домашних условиях также можно получить гомогенизированный фарш с хорошими технологическими свойствами.

Мешалка - требуется при выработке более 100 кг колбас в день и предназначена для перемешивания значительных количеств фарша. В этом случае рекомендуется приобрести промышленные установки - фаршемешалку или тестомесилку, (рис. 25).

В домашних условиях для перемешивания фарша вручную достаточно иметь полимерную или металлическую (из нержавеющей стали) емкость высотой 20-30 см и вместимостью до 20 кг сырья.

Насадки и ручные воронки, вытеснители фарша, предназначены для набивки фарша в колбасную оболочку. Для изготовления полукопченых и вареных колбас в домашних условиях вам, достаточно иметь набивочные насадки к мясорубке длиной 12-18 см и диаметром 22-24 мм.

В некоторых случаях, при наполнении оболочек жидкими фаршами ливерных и кровяных колбас, которые невозможно вытеснить через мясорубку, лучше воспользоваться специальными наливочными воронками с диаметром сливной трубки 20-25 мм.

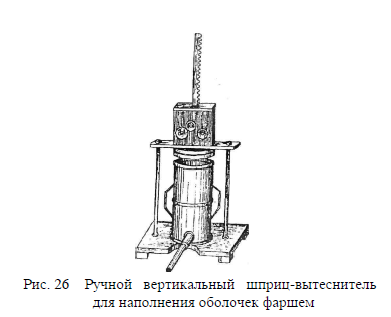

В условиях малых предприятий целесообразно иметь вытеснители типа, шприцев малой мощности, (рис.26), состоящих из рабочего цилиндра для фарша, насадки, поршня и привода. Такого типа устройства можно приобрести либо изготовить самостоятельно.

Пригодна для этих целей и мясорубка МИМ-500.

Инъекторы. Предназначены для введения рассола в кусковое сырье для изготовления деликатесных соленых изделий.

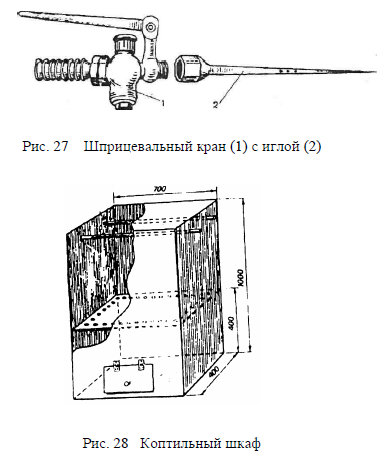

В домашних условиях, с этой целью, можно использовать ручной шприц емкостью 200-300 мл и иглой диаметром 1,0-1,5 мм. Для кафе и гриль-баров в качестве инъекторов могут служить промышленные установки, либо модернизированные устройства, включающие в себя емкость для рассола, компрессор, металлизированный шланг, пистолет с иглой- насадкой, либо шприцевальный кран с иглой, (рис.27).

Варку колбас проводят в воде, используя для этой цели кастрюлю или бак емкостью в 30-40 л. Колбасные батоны и соленые изделия за оставленную при вязке петельку из шпагата подвешивают на деревянные палки- вешала, погружают в воду, оставляя свободные концы вешалов на краях кастрюли, после чего ведут нагрев воды.

Формованные изделия варят погруженными в воду либо доводят до состояния кулинарной готовности, нагревая их в духовке.

Для малых предприятий можно рекомендовать пароварочные и электрические котлы, пароварочные камеры.

Коптилки предназначены для обжарки, горячего и холодного копчения мясопродуктов.

Для проведения горячего копчения и обжарки в домашних условиях можно порекомендовать несколько способов и конструкций. Самые простые из термических коптилен легко изготовить самому.

Из листовой кровельной жести собирают шкаф (рис. 28), в котором устанавливают: в верхней части - металлические трубки для подвешивания продукта, в средней - перфорированную, для прохода дыма, перегородку, с небольшим уклоном для отекания мясного сока, в нижней - дверку для установки электроплитки. На плитку ставят большую жестяную банку. В нее засыпают опилки и, регулируя температуру плитки, добиваются тления древесины таким образом, чтобы дым постоянно находился в коптилке, но не выходил из нее. После загрузки камеры мясопродуктами коптилку сверху накрывают брезентом или мешковиной и ведут процесс, ориентируясь на получение требуемого эффекта по цвету, запаху и внешнему виду продукта.

Второй вариант коптильной камеры изготавливают из толстостенной 200-литровой металлической бочки, на которой устанавливают крышку, а внутрь (на дно) помешают электронагреватель. К крышке крепят 3-4 крюка для подвешивания мясопродуктов и, кроме того, в ней делают 3-4 отверстия (диаметром 6 мм) для выхода дыма. В дне следует сделать такие же отверстия для подсоса воздуха и создания тяги.

В качестве дымогенератора можно использовать электроплитку либо небольшой электрический нагреватель (напряжением 9-12 вольт). Электронагреватель выполняется в виде коробки из асбестоволокнистого листа толщиной 5 мм либо из стеклотекстолита,в которой протянута нихромовая проволока (диаметром 0,2-0,3 мм). Рекомендуемая мощность нагревателя - 40-60 ватт, иначе в камере будет слишком высокая температура. Сверху на нагреватель укладывают поленья размером 140x80x80 мм.

При включении устройства спираль нагревается, древесина начинает тлеть, обильно дымит. Тлеет дерево 6-8 часов. Этого достаточно для получения мясопродуктов горячего копчения.

Для небольших колбасных цехов, кафе, гриль-баров можно рекомендовать закупку выпускаемых промышленностью портативных устройств для электростатического копчения.

Устройство оснащено дымогенератором, термореле.

Устройство обеспечивает проведение процесса холодного копчения мясных, молочных и рыбных продуктов.

Формы. При изготовлении бескостных видов мясопродуктов- ветчины, прессованных субпродуктов и т. п. - потребуются емкости, в которых сырье подвергают термообработке. Для этой цели можно использовать утятницы, кастрюли с прижимной крышкой и специальные пресс-формы, (рис.29).

Термометры. Для определения температуры мяса и колбасных изделий, режимов нагрева используют и спиртовые термометры, включая термометры, помещенные в металлические оправы.

Вспомогательные материалы.

К группе вспомогательных материалов относятся:

- посолочные ингредиенты и пищевые кислоты;

- пряности;

- приправы;

- колбасные оболочки;

- упаковочные и увязочные материалы;

- опилки.

Посолочные ингредиенты и пищевые кислоты. Основной посолочный ингредиент - соль поваренная пищевая. При изготовлении мясопродуктов следует применять пищевую поваренную соль N 0, 1, 2 и "Экстра", причем используют ее как в сухом виде (производство колбас), так и в виде рассолов (солные, деликатесные изделия).

В зависимости от вида колбас, рекомендуется добавлять от 20 до 25 грамм соли на 1 кг сырья.

При изготовлении посолочных смесей и рассолов используют также органические кислоты - уксусную, лимонную и аскорбиновую для улучшения вкуса, ароматы отдельных видов мясопродуктов, а аскорбиновая кислота также улучшает устойчивость цвета при хранении мясопродуктов.

В качестве компонентов в посолочных смесях могут присутствовать сахар, глюкоза, нитрит натрия, пищевые фосфаты.

Пряности. Это продукты растительного происхождения, отличающиеся своеобразными вкусовыми и ароматическими свойствами. Их широко применяют для придания колбасным изделиям остроты и аромата. В качестве пряностей применяют высушенные части растений: плоды (тмин, кориандр, кардамон, перец), семена (горчица, мускатный орех), цветы и их части (гвоздика), листья (лавровый лист), кору (корица), корни (имбирь) и луковые овощи (лук, чеснок).

Приправы. К ним относят пищевые продукты, которые используют для улучшения вкуса и аромата пищевых продуктов: глютамат натрия и виноматериалы: "Мадеру" и коньяк.

Колбасные оболочки. Предназначены для предохранения колбасных изделий от загрязнений, механических повреждений, порчи, чрезмерной усушки, а также деформации. Оболочки должны быть прочными, плотными, эластичными и в определенной степени газопроницаемыми.

С практической точки зрения каждый вид оболочки пригоден для определенного вида колбас и мясопродуктов:

- свиные и бараньи черевы - для сосисок, колбасок-гриль, сырокопченых колбас;

- говяжьи черевы - для сарделек, купат, колбас для обжаривания;

- круга - для выработки полукопченых и вареных колбас;

- синюги, проходники - для вареных колбас;

- пузыри - для изготовления зельцев и других субпродуктовых изделий.

Чаще всего используют свиные черевы диаметром 28-30 мм. На 1 кг фарша потребуется около 1,6 м черевы.

Помимо натуральных оболочек, в колбасном производстве применяется широкий ассортимент искусственных оболочек. Их подразделяют на белковые, целлюлозные, полимерные и съедобные оболочки.

Искусственные колбасные оболочки имеют ряд преимуществ: постоянные размеры (что важно для проведения процессов термообработки и копчения колбас), высокая стойкость при хранении и устойчивость к бактериальной зараженности. Изготавливаются они на специализированных предприятиях, по сложной технологии.

Белковые (коллагеновые) оболочки типа кутизин, белкозин, натурин, налуксин, фибрин производят из обрезков шкур. По прочности, эластичности и бактериальной чистоте они превосходят кишечную, устойчивы к воздействию высоких температур (до 110 0 С), газо- и паропроницаемы, имеют однородный диаметр, гладкую блестящую поверхность, характерный запах копчения, высокую стойкость при хранении.

Диаметр выпускаемой белковой оболочки от 28 до 90 мм. Оболочки с большой толщиной применяют в производстве колбасных изделий, подвергаемых термической обработке; тонкослойные - при изготовлении сухих колбас. Оболочки, предназначенные для выработки, полукопченых и вареных колбас, замачивают в воде в течение 10 минут, для сухих колбас - смачивают непосредственно перед шприцеванием фарша.

Как правило, белковые оболочки нарезают на отрезки длиной 50 см. Хранят ее в упаковке изготовителя в закрытых чистых помещениях без посторонних запахов, защищенных от солнечного света, при температуре не выше 25 0 С в течение 4-6 месяцев.

Целлюлозные (целлофановые) оболочки вырабатывают из гидратцеллюлозы. Они имеют высокую механическую прочность, прозрачность, устойчивы к жирам, плохо растягиваются и ограниченно проводят газ и пар. При поглощении влаги целлюлоза может деформироваться.

Целлофановые оболочки для вареных колбас вырабатывают с диаметром 60-120 мм, для изготовления сосисок применяют целлюлозные гофрированные оболочки (диаметр 13-22 мм, длина 10-15 м). Зарубежные типы сосисочной оболочки ("Вискора", "Ножакс") имеют аналогичные характеристики.

Целлюлозные оболочки перед шприцеванием водой не смачивают, а надевают на цевку сухими; прокалывание оболочки для выпуска воздуха не допускается.

Разновидностью целлюлозных оболочек является фиброзная, имеющая волокнистую прочную основу, хорошую паро- и дымопроницаемость. Фиброзные оболочки применяют при изготовлении вареных колбас большого диаметра (120-150 мм).

Целлюлозные гофрированные оболочки для сосисок хранят в упаковке изготовителя при 20 град. С и влажности воздуха 50-60 % не более 6 месяцев.

Полимерные оболочки (полиэтиленовые, поливинилхлоридные, сарано- вые, полиамидные, дублированные типа полиэтилен-целлофан) использую в основном при производстве мясопродуктов, не подвергаемых копчению и с низкой вероятностью отделения несвязанной влаги (ливерные колбасы, паш- теры, некоторые виды вареных колбас.

К съедобным искусственным оболочкам относятся альгинатные (получают из морских водорослей), пектиновые (из растительного сырья) и коллагеновые (из животного сырья) оболочки.

Перед заполнением фаршем искусственные колбасные оболочки нарезают на отрезки длиной около 0,5 м и завязывают шпагатом один конец

При заполнении оболочек большое значение имеет правильность выбора цевок. В зависимости от диаметра используемой оболочки следует установить на шприц цевку с соответствующим диаметром.

При широкой оболочке нельзя применять узкую цевку, так как процесс наполнения будет замедляться и под оболочку может попасть воздух.

Упаковочные и увязочные материалы. Для упаковки колбасных изделий, продуктов из свинины и говядины используют пакеты и салфетки из полимерных пленок, а также пергамент и подпергамент. Для придания колбасным изделиям формы, а также для нанесения товарной отметки, в случае применения немаркированной оболочки, применяют шпагат, нитки льняные и хлопчатобумажные.

Опилки. Опилки применяют для копчения колбас и изделий из говядины и свинины.

Для обработки мясных изделий наилучшим является коптильный дым, полученный из древесины лиственных пород. Поэтому на практике применяют в виде поленьев, опилок, стружек или щепы древесину таких лиственных пород, как бук, дуб (особенно черный),орех, ольха, береза (без коры), клен, ясень, реже каштан, ива, тополь, а иногда плодовых -дикой вишни, яблони, персиковых и абрикосовых деревьев.

Прекрасный аромат и вкус копченостей из мяса создает можжевельник, у него используется древесина, иглы и ягоды.

Хороший эффект дает добавление к дровам, при их тлении, жгучей крапивы, вереска, листьев шалфея, лавра, шелухи лука, веток розмарина и дрока.

Рекомендуемые типы древесины допущены к применению органами здравоохранения, широко используются для получения дыма в промышленных условиях мясной и рыбной отраслей, обеспечивают соблюдение установленных норм на содержание канцегоренных веществ как в дыме, так и в готовых изделиях.

Особенности разделки туш. В условиях ограниченной сырьевой зоны, когда мясо, полученное в виде туши, нужно использовать как можно более полно, имеет большое значение рациональная разделка мяса.

В отечественной промышленной практике известны рецептуры и технологии свыше 200 видов различных колбас и соленых изделий, причем каждое из них имеет характерный внешний вид, вкус, состав, свойства, назначение и срок хранения.

Наиболее распространены вареные колбасы, сосиски, варено-копченые и полукопченые, сырокопченые и сыровяленые колбасы, ливерные колбасы и паштеты, застудневающие изделия (студни, зельцы),кровяные колбасы, колбасные хлебы.

Соленые изделия из свинины - окорок, ветчину, рулеты, корейку, грудинку, шейку, бекон, филей, буженину, карбонад - подразделяют в зависимости от технологии изготовления на солено-вареные, сыросоленые, вареные, варено-копченые, копчено-запеченные, сырокопченые и сухие копчености.

Принципиальная разница между солеными и колбасными изделиями заключается в том, что при производстве окороков, ветчины, корейки и других подобных изделий используют цельные куски мяса и части полутуши определенного анатомического происхождения, а при изготовлении колбас мясо обязательно отделяют от костей, измельчают, перемешивают с другими компонентами и после вторичного структурирования полученного фарша подвергают его теплой обработке.

Такой дифференцированный подход к сырью позволяет самые лучшие части туши и большие куски мяса использовать для изготовления соленых изделий и полуфабрикатов, а обрезь и мясо, срезанное с костей, в колбасном производстве. Однако, это не значит, что колбасу делают из низкосортного сырья или отходов. Такой вывод был бы глубоким заблуждением.

Для производства соленых изделий требуется сырье определенного стандартного вида, состава и формы. Не все части туши отвечают этим требованиям. Кроме того, одни потребители любят натуральные изделия, другие предпочитают фаршевые. Это обстоятельство наряду с принципом рационального использования учтено в тенденциях переработки мяса.

Из говяжьей полутуши выделяют первоначально вырезку, из которой можно приготовить лучшие порционные блюда. При наличии спроса из наиболее ценных частей (поясничная, спинная), можно также приготовить полуфабрикаты, но, как правило, говядину в условиях малых предприятий и крестьянских хозяйств используют для приготовления колбас.

Разделка свинины отличается от разделки говяжьего мяса тем, что особое внимание уделяется выделению из туши целых частей, которые после специальной обработки (посол, варка, копчение) используют в натуральном виде.

Лучшим сырьем для производства сырокопченостей (окорока,корейки, грудинки) считается свинина с толщиной пшика не более 4 см. Жирная свинина после разделки на отруба и отделения мякотной части от костей идет для изготовления рулетов и ветчины в форме. Лучше всего для этих целей использовать окорока и лопатки при удалении излишнего жира. Мясо с остальной части туш используют в колбасном производстве.

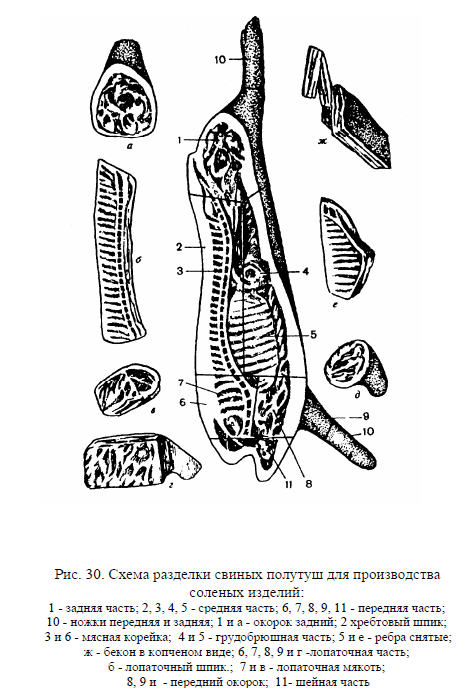

Свиные полутуши мясной упитанности рациональнее использовать для изготовления соленых изделий. В этом случае разделку следует вести по схеме, представленной на рис. 30, что позволяет до 70% от веса туши применять для получения деликатесных мясопродуктов.

Оставшиеся неиспользованными части туши, обрезь, нестандартные куски используют для получения мясного фарша. Для этого отделяют от мяса мелкие и крупные кости, сухожилия, связки, сгустки крови и все, что может снизить пищевую ценность и ухудшить качество готовой колбасы.

Разделка туши на отрубы, а также последующее отделение мякотной (мышечной и жировой) ткани от костей требуют хороших навыков работы с ножом и весьма опасны. Разделку туш на отрубы лучше всего производить, когда они находятся в подвешенном состоянии, использовать для этого нож с прочным упругим лезвием треугольной формы.

Отделив мясо, предназначенное для изготовления колбас, от костей, его дополнительно жилуют по сортам с учетом количественного содержания мышечной, жировой и соединительной ткани: чем больше последних, тем ниже сортность мяса.

Свинина

Нежирная - с содержанием не более 10 % жира;

Полужирная - с содержанием в мышечной ткани 30-50 % жира;

Жирная - с содержанием 50-80 % межмышечного жира.

Высший сорт - чистая мышечная ткань без видимых включений соединительной ткани и жира;

- сорт- мышечная ткань с содержанием до 6% соединительной ткани;

- сорт- мышечная ткань с содержанием 20 % жира и соединительной ткани.

Отдельно можно подготовить жирное мясо, с содержанием подкожного и межмышечного жира до 35 %.

При обработке свиной туши, предназначенной для приготовления колбас, необходимо удалить шпик. Твердый вид шпика (сало) - хребтовый, срезают ножом в виде пластов; полутвердый шпик - боковой, мягкий - с пашины и живота - более тонкими слоями. Если шпик предназначен для внесения в колбасный фарш, то его подмораживают до -2-40 С, и из мельчают на кубики или кусочки определенного размера, соответственно рецептуре. При внесении в мясной фарш теплого измельченного шпика происходит слипание отдельных кубиков и рисунок на разрезе готовой колбасы искажается.

Выбор компонентов рецептуры. Мясное сырье, предназначенное для производства колбасных изделий, после посола направляют на приготовление фарша. Этот процесс включает измельчение, составление рецептуры и перемешивание компонентов. Выбор компонентов рецептуры зависит от вида, сорта колбас.

Каждый компонент рецептуры выполняет строго определенную функцию, несоблюдение рецептуры может привести не только к ухудшению качества готовых изделий, но и к порче имеющегося сырья.

На производстве при приготовлении фарша вареных колбас, сосисок и сарделек для измельчения мясного сырья используются куттеры и гомогенизаторы, что трудно осуществить в домашних условиях. Получить тонкоизмельченный фарш можно с помощью волчка или обычной мясорубки.

Измельчить раздельно на мясорубке все виды кускового мясного сырья, исключая нарезанный на кубики шпик. Затем перемешать нежирное (постное) мясо (говядину высшего и 1 сорта, свинину нежирную) с солью (если ее не добавляли при посоле), раствором нитрита натрия, специями и добавить 1/4 часть необходимого количества ледяной воды, снега или льда. Еще раз измельчить фарш на мясорубке с решеткой 2-3 мм. Добавить еще 1/4 часть ледяной воды, перемешать смесь до полного связывания воды и загустения фарша. Для этого следует выдержать 10-12 минут в холодильнике. Вновь добавить 1/4 часть ледяной воды и пропустить фарш через мясорубку, добавить жирное сырье и при перемешивали влить в фарш оставшуюся 1/4 часть воды.

Последний раз измельчить фарш на мясорубке и, если необходимо по рецептуре, добавить в него при перемешивании кусочки предварительно нарезанного на кубики шпика.

Фаршем заполняют оболочки. Температура фарша не должна превышать 12-160 С.

Специфика приготовления «единого фарша». В колбасных цехах малой мощности и в домашних условиях можно использовать принцип комплексной переработки имеющегося сырья, широко практикуемый на Западе и позволяющий при небольших объемах мяса вырабатывать до 10-20 наименований колбасных изделий. В основе этого принципа лежит создание "единого", базового колбасного фарша, используя который можно получать различные виды продуктов.

Сущность такого подхода заключается в том, что обваленные говядину и свинину более тщательно разделяют по содержанию жировой и соединительной ткани на 4-6 сортов. В частности, получают говядину 85. 75, 50 и свинину - 90,80,75,50,35,15. Цифры показывают долю мышечное ткани в сырье. Например, в говядине-75 содержание постного мяса составляет 75%, а 25% представлены жиром и соединительной тканью.

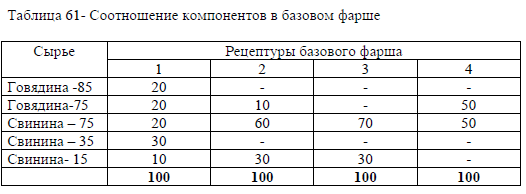

Затем рассортированное сырье берут в определенных соотношения (табл.61) для приготовления базового универсального фарша с высоким технологическими свойствами.

Лучшей является первая рецептура, но № 2, 3 и 4 уступают ей незначительно.

На каждую композицию готовят 25 кг ледяной воды либо снега, 2 кг соли и стандартное количество (5г) нитрита натрия. Работать можно только со свежим, хорошо охлажденным сырьем, имеющим температуру 0-20 С.

Технология приготовления базового фарша. Вначале на мясорубке или волчке с диаметром отверстий решетки 2-3 мм следует раздельно измельчить постное мясо (говядина - 85, свинина - 75) и жирное сырье (свинина- 35,15).

Затем (если имеется куттер) измельчить постное мясо в 3-5 оборотов чаши, после чего добавить соль и раствор нитрита натрия. Продолжить кут- терование для перемешивания посолочных веществ (1 минута) и постепенно ввести в фарш 2/3 количества холодной воды или снега. Г омогенизировать сырье, не допуская повышения температуры свыше 80С (5-6 минут). Затем добавить жирную свинину, специи, крахмал и продолжить измельчение до температуры фарша 120 С (3-4 минуты). Ввести в полученную мясную эмульсию оставшуюся ледяную воду или снег и куттеровать еще 2-3 минуты.

При отсутствии куттера (в домашних условиях) базовый фарш готовят на мясорубке согласно технологическим приемам, описанным выше.

Базовый фарш используют для приготовления различных видов колбас, разделив его на 5-6 частей.

Первую партию можно отформовать в виде сосисок при использовании черевы либо в виде батонов, применяя более широкую оболочку.

Вторую партию перемешать в соотношении 1:1 с кусками (весом 3050г) соленой полужирной свинины, добавив специи, и набить в оболочку большого диаметра или поместить фарш в форму.

Третью партию можно заложить снова в куттер, добавить 25-30 % шпика и специй, измельчить в 1-2 оборота чаши куттера. Такой фарш пригоден для изготовления как вареной колбасы, так и колбасных хлебов.

В четвертую партию добавить 20-25 % измельченного кубиками (6x6 мм) твердого сыра и тоже отшприцевать в колбасную оболочку.

В пятую часть базового фарша добавьте при перемешивании 5-10 % очищенных фисташек. Готовый фарш можно набить в оболочку либо в форму.

В шестую партию ввести 1 -2 % нарезанного зеленого болгарского перца (свежего либо маринованного). Готовый фарш отформовать в оболочку. В качестве наполнителей можно использовать также листовую свежую петрушку (1-2 %), свежие грибы после их промывки и подсушки (4-8 %),зеленый горошек (3-5 %),паприку (2-3 %), вареное мясо свиных голов (20-25 %), сердце (10-15 %) и другие виды мясного сырья.

Варьируя степень измельчения добавляемых мясных ингредиентов (3,6,8,10,16,25 мм) и их соотношение с базовым фаршем, можно получить множество разнообразных композиций.

В каждом отдельном случае специи добавляют по вкусу. Термообработку изделий проводят по режимам для вареных колбас и колбасных хлебов. Из базового фарша можно изготовить одновременно и сосиски, и колбасу, и ветчину, и колбасные хлебы, причем, каждый из видов продукции будет иметь собственные и оригинальные органолептические характеристики.

Ассортимент мясных продуктов (частные технологии). Способность малых мясоперерабатывающих предприятий к выживанию в условиях конкуренции, а также экономическая эффективность их деятельности во многом предопределяются ассортиментом вырабатываемой продукции.

Руководителям и организаторам малых предприятий следует придерживаться в своей деятельности некоторых принципов:

- пересмотр традиционно сложившегося в стране ассортимента мясопродуктов в сторону увеличения объемов выработки изделий из натурального мяса с неординарными органолептическими характеристиками;

- широкое применение известных и создание (приобретение) новых, интенсивных мало- и безотходных технологий;

- переход на систему постоянно изменяющегося ассортимента и объемов вырабатываемой продукции с учетом запросов потребителя.

Основные группы ассортимента колбасных изделий можно обозначить, как: фаршированные, вареные колбасы, сосиски, сардельки, колбасные хлеба, ливерные, кровяные колбасы, паштеты, зельцы, студни, полукопченые, гриль-колбасы и жареные колбасы, варено-копченые, сырокопченые и сыро- вяленные колбасы, а также продукты из говядины и свинины вареные, копчено-вареные, копчено-запеченные, сырокопченые, запеченные и жареные.

Фаршированные, вареные колбасы, сосиски и шпикачки. Вареные колбасы и сосиски имеют нежную консистенцию, высокую сочность, специфический вкус и аромат. Основные этапы технологии: измельчение и посол сырья, приготовление фарша, наполнение оболочек, термическая обработка.

Измельчение сырья в зависимости от вида колбас может быть грубым (нарезка вручную или измельчение на волчке) или тонким (до пастообразного состояния), посол с нитритом натрия или без него.

Главное условие получения вареных колбас высокого качества - правильно приготовленный фарш, его водосвязывающая способность, которая обусловливает структуру и сочность готового изделия.

Выход вареных колбас колеблется от 105 до 125 % и выше к массе сырья.

Получить пастообразное состояние фарша можно на куттерах либо паштетотерках, тщательно измельчая мясо и одновременно добавляя холодную воду, лед или снег. В домашних условиях это можно сделать с помощью волчка или мясорубки.

Измельченное сырье всех видов перемешивают со специями и мукой (крахмалом), после чего фаршем заполняют оболочку.

При шприцевании фарша необходимо соблюдать следующие рекомендации:

- приступая к набивке, предварительно промыть и подготовить кишечную оболочку, замочить белковую;

- отжать рукой воду из внутренней полости оболочки, завязать один ее конец шпагатом, свободный конец надеть на набивочную насадку и натянуть кольцами до упора;

- следить за тем, чтобы фарш постоянно поступал на вытеснение в оболочку;

- не наполнять оболочку фаршем для вареных колбас слишком плотно, она может лопнуть при варке;

- подачу фарша в широкие оболочки осуществлять при регулировании скорости подачи: вначале при слабом давлении, а затем- постепенно, без рывков увеличивая скорость подачи фарша. Во избежание попадания воздуха с фаршем при его шприцевании в чере- вы кишку приподнимают на цевке и наполняют ее дугообразно;

- наполнив оболочку, отжать фарш на колбаски длиной 15-30 см и перевязать эти места шпагатом;

- при использовании белковой оболочки стандартной длины свободный конец завязывают шпагатом и по длине батона делают 2-3 петли -перевязки для жесткости;

- если в колбасную оболочку вместе с фаршем попал воздух, делают в этих местах прокол иглой: при термообработке воздух выйдет и колбаса будет монолитной.

- Вязка колбасных батонов шпагатом - сложная операция, требует хороших навыков и состоит из нескольких этапов:

- перевязывание открытого конца батона, через который фарш набивали в оболочку;

- образование петли для подвешивания батона на палку;

- перевязка батона для уплотнения фарша и укрепления оболочки.

Нашприцованные и перевязанные батоны навешивают за петли на палки так, чтобы батоны не касались друг друга и вся их поверхность подвергалась действию теплого воздуха и дымовых газов в процессе термообработки. В местах соприкосновения батонов на их поверхности образовываются неокрашенные (необжаренные) светлые пятна.

Отличительная особенность технологии приготовления вареных колбас - двухфазная термообработка - обжарка и варка.

Продолжительность термообработки колбас должна составлять 1 минуту обжарки или варки на 1 мм диаметра колбасного батона. Так как вареные колбасы, как правило, изготавливают в оболочках диаметром 50-60 мм, то общая продолжительность нагрева будет составлять около 60 минут. При изменении диаметра батона соответственно меняется и период термообработки.

Обжарку ведут горячим воздухом либо дымом, постепенно повышая температуру в камере с 70 до 90-1100С.

Варку осуществляют, погрузив батоны, подвешенные на вешала, полностью в воду при температуре не ниже 750 С и не выше 900 С до достижения в центре батона 68-700С.

После окончания варки колбасы охлаждают в холодной воде либо под душем до 10-120С, после чего подсушивают поверхность.

К традиционным вареным колбасам, выпускаемым согласно ГОСТ 23676 относятся "Докторская", "Русская", "Молочная", сосиски "Молочные", сардельки "Шпикачки".

Жареные, или гриль-колбасы. Эти виды колбас наиболее просты в изготовлении и отличаются лишь по способу термообработки.

Гриль-колбасы поджаривают на решетке либо вертеле в сыром виде, жареные колбасы подвергают нагреву в духовке как в сыром виде,так и после предварительной варки в воде.

Изготавливать этот вид колбас можно в различных технологических вариантах: выдерживая мясо в посоле и работая непосредственно с охлажденным сырьем, добавляя вместе с солью нитрит натрия и без нитрита. В последнем случае колбаса будет иметь серо-коричневую окраску.

В качестве примера можно привести рецептуру и технологию колба- сок-гриль чесночных.

Сырье. Для приготовления чесночных колбасок используют свинину, оставшуюся от разделки на копчености. Соотношение постной и жирной свинины соответственно 1000 г и 500 г. В рецептуре возможна замена постной свинины на говядину, а жирной свинины на шпик. Специи: соль -50 г, сахар - 3 г, чеснок измельченный - 15 г, нитрит натрия в растворе - 0,05 г. Оболочка: свиные черевы диаметром до 40 мм.

Технология. Постное и жирное мясо измельчают раздельно на мясорубке с диаметром отверстий решетки 3 мм, при этом постное мясо измельчают дважды- При использовании шпика его предварительно подмораживают в течение 2 часов при температуре не выше 80 С, затем измельчают на кубики с размером сторон 8-12 мм.

Измельченное мясо и шпик тщательно перемешивают со специями в течение 5 минут. Для получения более сочных колбасок рекомендуется добавлять до 15 % холодной воды или бульона. Фаршем набивают оболочки. Наполнение оболочек хорошо производить через насадку к мясорубке. Длина батончиков - 10-15 см.

Наполненные колбасные оболочки помешают в холодильник на 30-60 минут. Затем навешивают на палки и коптят при температуре 40-450С в течение 1 часа. После копчения варят в масле или жарят на гриле около 30 минут при температуре до 2000С. Колбаски равномерно обжаривают со всех сторон до появления красного цвета и температуры в центре 70-750С. Колбаски употребляют в горячем виде. Из традиционных колбас к этой группе близка колбаса "Украинская жареная" высшего сорта, ГОСТ 16351.

Полукопченые колбасы. Для изготовления полукопченых колбас выдержанные в посоле в виде шрота или кусков говядину, свинину нежирную измельчают на волчках или мясорубках с диаметром отверстий 2-3 мм. Полужирную свинину, посоленную в кусках, шпик, грудинку, жир-сырец, измельчают на волчках или мясорубках различных конструкций на кусочки, размер которых изменяется для разных видов колбас, от 2 до 20 мм.

Измельченные говядину и нежирную свинину перемешивают в мешалке в течение 2-3 минут с добавлением пряностей и нитрита. Затем порциями вносят полужирную свинину и перемешивает еще 2-3 минуты. В последнюю очередь добавляют грудинку, шпик, жир-сырец и перемешивают еще 2 мин. Температура фарша не должна превышать 120С. Интервал времени с момента окончания приготовления фарша до начала наполнения оболочек составляет не более 6 часов.

Оболочки наполняют плотно, попавший воздух удаляют прокалыванием оболочки. После формовки колбасы должны пройти стадию осадки в течение 2-4 часов при температуре 4-80С.

За осадкой следует обжарка в течение 60-90 минут при температуре около 900С. Обжаренные батоны варят в камерах или в котлах при температуре 80-850С до достижения температуры в центре батона до 710С. Это занимает в среднем 40-80 минут.

После варки колбаса охлаждается до температуры не выше 200С, а затем коптится при температуре 43±70С в течение 12-24 часов.

Для приобретения упругой консистенции и стандартного содержания влаги колбасу затем сушат при температуре 11±10С и относительной влажности 75% в течение 1-2 суток. Выход полукопченой колбасы к массе сырья составляет около 70-80%.

Деликатесные изделия. К этим видам относятся соленые, сырокопченые, варено-копченые, копчено-запеченные и запеченные изделия, в основном, из свинины.

Особенность их изготовления - относительно большая продолжительность посола. В технологии приготовления этих изделий используются заливочные рассолы, в результате чего выдержка мяса составляет от 2 до 20 суток. Для сокращения продолжительности процесса посола сырья рекомендуется применять предварительное инъецирование рассола в куски мяса (1012 % к весу сырья), после чего его заливают таким же рассолом и оставляют на созревание. В этом случае период выдержки сокращается вдвое.

Термообработка в большинстве технологий является заключительным этапом, в процессе которого изделие достигает состояния кулинарной готовности.

При расчете продолжительности варки можно исходить из следующего: при температуре нагрева 80-850С продукт варят 50 минут на каждый килограмм его веса.

Перед термообработкой мясокостные изделия (окорока, корейки, грудинки) подпетливают, подвешивают на палки и погружают в воду. Когда вода закипит, уменьшают нагрев и варят при температуре 80-85° С. Кулинарная готовность, как правило, определяется по достижении 70-720С в центре продукта Продолжительность копчения может быть сокращена с 12-48 часов до 5-35 минут за счет использования установок электростатистического копчения.

Для приготовления деликатесных изделий потребуются: емкости для мяса и рассола, нож, инъектор для рассола, шпагат, кастрюля для варки, коптилка, холодильник для выдержки сырья на созревании, целлофановые пленки, игла, формы, посолочные вещества и специи.

Колбасы и формованные изделия из субпродуктов. Мясопродукты этого вида изготавливают, как правило, из предварительно бланшированного или полностью сваренного сырья, причем после подготовки фарша (или укладки субпродуктов в формы) его подвергают вторичной варке. Такая специфичная двойная термообработка обеспечивает разварку грубых волокон и соединительной ткани, максимально уничтожает вредоносную микрофлору, удаляет неприятный запах и привкус и излишнюю влагу.

Изделия из субпродуктов подразделяют на ливерные и кровяные колбасы, зельцы, формованные изделия, паштеты, колбасы с растительными наполнителями (крупы и т.п.).

В зависимости от вида изделия можно применять разную степень измельчения сырья, различные оболочки и способы термообработки. Однако, приступая к изготовлению субпродуктовых изделий, следует помнить несколько основных требований:

- используется только свежее сырье;

- не допускается перевар субпродуктов, мяса и шпика;

- бланшировка сырья ведется при слабом кипении воды до того момента, пока из мяса или из субпродуктов при нажатии не перестанет выделяться мясной сок красного цвета; продолжительность бланшировки и варки указана в частных технологиях;

- бланшированное сырье и подготовленный фарш нельзя оставлять в теплом помещении: гарантия высокого качества изделий и их санитарного благополучия - быстрота обработки сырья; продолжительность приготовления фарша до момента варки батонов не должна превышать 1 часа;

- формованные изделия можно варить в воде либо запекать в духовке, ливерные колбасы следует варить с особой осторожностью при определенных условиях. В частности, вначале воду доводят до слабого кипения, затем погружают колбасные батоны и выдерживают их в кипящей воде 5-7 минут, после чего понижают температуру воды до 800С и уже при этих условиях ведут весь процесс варки. Оканчивают варку при достижении температуры в центре колбас на уровне 700С Продолжительность варки зависит от диаметра батонов: обычно на прогрев 1 мм батона требуется 1 минута 15 секунд, то есть для приготовления колбасы с диаметром оболочки 50 мм необходимо ее варить при 800С 60-62,5 минуты. Во время варки колбасы следует несколько раз перевернуть;

- паштеты запекают при температуре около 2000С и нагрев ведут из расчета 1,5 часа на 1 кг веса продукта;

- при изготовлении кровяных колбас используют только свежую кровь; свиная кровь придает колбасе большую монолитность и более яркий цвет, чем говяжья;

- варку кровяных колбас ведут при температуре воды 850С, то есть несколько выше, чем для ливерных колбас, и температура в готовом продукте должна достигать 750С;

- вязку шпагатом батонов кровяных колбас нельзя делать слишком плотной, так как при варке фарш значительно расширяется и оболочка может лопнуть

- по окончании термообработки готовую продукцию следует быстро охладить; для этого колбасу помещают в теплую воду, в которую постепенно подливают холодную. Доохлаждают колбасы в холодильнике;

- срок хранения некоторых видов субпродуктовых колбас можно увеличить, если их после охлаждения и подсушки слегка подкоптить холодным дымом; копчение следует вести лишь при подсушенной колбасной оболочке.

Для приготовления изделий из субпродуктов потребуются: емкости для сырья, кастрюля для предварительной варки субпродуктов и кастрюля для варки колбас, посолочные вещества, специи, мясорубка с комплектом режущего инструмента и насадкой, воронка для заливки крови в оболочку, гомогенизатор (миксер), кишечные оболочки, шпагат, ножи, коптилка, холодильник, шкаф для запекания (духовка).

В колбасном производстве, приобретя некоторый опыт и изучив свойства сырья, возможно экспериментировать, создавая новые рецептуры, которые бы соответствовали запросам и вкусам потребителей, а также позволяли как можно рациональнее использовать сырье, которым располагает предприниматель. Однако, право предприятий на самостоятельность не означает вседозволенность в решениях. Вырабатываемая продукция, если она предназначается для реализации, должна быть в обязательном порядке стандартизирована и сертифицирована.