Способы тепловой обработки сырья. Схемы и режимы переработки сырья

Существующие направления переработки непищевого сырья - это преимущественное получение сухих кормов животного происхождения и технических жиров.

Сухие животные корма, кормовой и технический жир производят в горизонтальных вакуумных котлах с обезжириванием шквары на шнековых прессах или с промежуточным обезжириванием шквары на центрифуге.

Подготовка сырья к переработке включает в себя следующие процессы: измельчение мясокостного сырья и кости; обезволашивание шерстного сырья и обезвоживание крови.

В производстве кормов животного происхождения и технического (кормового) жира основным процессом является тепловая обработка, обеспечивающая его обезжиривание, вытопку жира, обезвоживание, стерилизацию, а также доступность получаемого белкового продукта для ферментов пищеварительной системы сельскохозяйственных животных. Тепловая обработка производится в аппаратах периодического и непрерывного действия.

Принцип действия теплового аппарата (непрерывный или периодический) определяет и принцип действия теплового нагрева. В периодически действующих линиях используют, как правило, универсальные вакуумные котлы, в непрерывно действующих - шнековые аппараты.

Наиболее распространенным является производство сухих кормов животного происхождения и технического жира в аппаратах периодического действия, в частности в вакуумных котлах. Это обусловлено широкими возможностями этого оборудования, в котором возможно перерабатывать практически все виды непищевых отходов мясоперерабатывающих предприятий, а также выполнять комплекс технологических операций, обеспечивающих получение конечных продуктов: стерилизацию, вытопку жира и обезвоживание.

Процесс тепловой обработки сырья в вакуумных котлах независимо от вида и компановки сырья проводится в две фазы.

Первая фаза - разварка (гидролиз) и стерилизация - осуществляется под давлением. При этом происходит разрушение структуры сырья, вытопка жира и его обеззараживание;

вторая фаза - сушка разваренного сырья или обезжиренной шквары производится при разрежении до содержания массовой доли влаги не более 9... 10%.

В зависимости от вида непищевых отходов и способа обезжиривания производство конечной продукции осуществляется в вакуумных котлах по различимым технологическим схемам и режимам. Тепловая обработка выполняется только по двум способам: сухому и мокрому. Сухой способ тепловой обработки заключается в нагревании сырья без контакта с острым паром или водой. В процессе нагревания влага, содержащаяся в сырье, испаряется и удаляется из зоны тепловой обработки.

По окончании тепловой обработки сырья получается двухфазная система: сухая шквара и жир.

Мокрый способ тепловой обработки характеризуется тем, что теплоноситель в виде острого пара или воды, непосредственно воздействуя на сырье, приводит к денатурации белковых веществ, а коллаген сваривается и гидролизуется с образованием глютина (бульона). Выделяющийся жир также частично эмульгируется и при этом незначительно расщепляется с образованием свободных жирных кислот. По окончании стерилизации (разварки) сырья получается трехфазная система: жир, шквара и бульон, в котором содержится значительное количество водорастворимых белковых веществ и продуктов гидротермического распада коллагена.

Сопоставление характеристик сухого и мокрого способов тепловой обработки показывает, что первый из них исключает потери как белковых веществ, так и жира и способствует увеличению выхода готовой продукции.

В практике мясной промышленности России и стран СНГ наибольшее распространение получили горизонтальные вакуумные котлы КВМ-4,6 и Ж4- ФПА. Вакуумные котлы могут работать по различным технологическим схемам.

Перед загрузкой в вакуумные котлы мясокостное сырье измельчают в измельчителях различных конструкций (силовые измельчители К7-ФИ2-С и Ж9-ФИС, волчок-дробилка В2-ФДБ, измельчитель Г7-ФИР и др.).

Размер частиц определяется технической характеристикой измельчителей и не должен превышать 50 мм. Туши и крупные части туш предварительно разрубают на более мелкие части. Измельчению подвергают также крупное мякотное сырье. Технический жир-сырец измельчают на волчке. Допускается переработка неизмельченного жира-сырца.

Сырье, консервированное пиросульфитом натрия (калия), направляют на переработку без удаления консерванта.

Сырье, консервированное поваренной солью, направляют на переработку после промывки в проточной воде в течение 10 минут.

Шерстное сырье кроме лобашей, краевых участков и кусков шкур обезволашивают путем шпарки водой при температуре 65-68°С в течение 510 мин и очистки от волоса в центрифуге.

Допускается обезволашивание краевых участков шкур крупного рогатого скота по следующей технологической схеме:

- ошпаривание горячей водой (58-60°С) в течение 5-10 кинут;

- обезволашивание в проходной печи с температурой пламени 700- 800°С, промывка в центрифуге водопроводной водой.

Обезволошенные краевые участки шкур используют для выработки мясокостной муки в количестве не более 10% от массы сырья. Допускается использование на выработку кормовой муки необволошенного сырья с применением режима переработки, предусмотренного для шкур хряков.

Шкуры хряков, краевые участки шкур крупного рогатого скота, лобаши и другие отходы шкур обезволашивают также путем растворения волоса и щетины щелочным или щелочно-ферментативным способами.

Переработку мякотного сырья и крови необходимо производить вместе с костью.

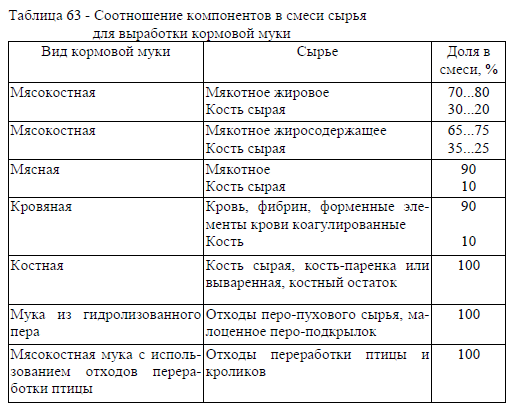

При составлении смесей сырья для выработки кормовой муки следует руководствоваться следующими ориентировочными соотношениями компонентов сырья (табл.63).

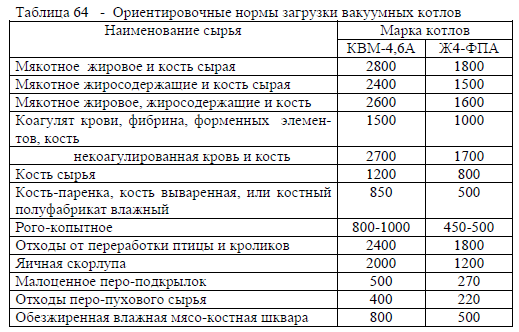

Ориентировочные нормы загрузки вакуумных котлов приведены в таблице 64.

В зависимости от мощности цеха по переработке непищевых отходов и степени оснащенности оборудованием применяют различные схемы переработки сырья в вакуумных котлах.

Переработка сырья в вакуумных котлах с обезжириванием влажной шквары в подвесных центрифугах.

Особенность этой схемы заключается в том, что тепловая обработка сырья после стерилизации и частичного обезвоживания прерывается с тем, чтобы обезжирить влажную шквару в центрифуге, после чего обезжиренная шквара вновь подвергается тепловой обработке с целью стерилизации и окончательного обезвоживания. Для переработки сырья по данной схеме вакуумные котлы в цехе делят на две группы. В котлах первой группы осуществляют разварку, стерилизацию и частичное обезвоживание шквары до остаточной влажности 35...45 %. Полученную влажную шквару далее обезжиривают в подвесных центрифугах ФПН-1001У-3 или ФПН-1251Л-01.

В котлах второй группы производят последующую тепловую обработку, куда обезжиренную шквару подают шнеками, скребковыми транспортерами или с помощью оборудования другого типа.

Вакуумные котлы второй группы, предназначенные для сушки обезжиренной влажной шквары, работают под разрежением. В связи с производственной необходимостью в вакуумных котлах этой группы можно стерилизовать под давлением сырье, не требующее обезжиривания в центрифуге (например, обезжиренная шквара совместно с костным полуфабрикатом). В котлах можно стерилизовать без разварки мясокостную муку, забракованную органами ветеринарно-санитарного надзора предприятия.

Использование данной схемы предусматривает измельчение мякотного сырья и кости и последующую обработку в вакуумном котле. Влажную шквару выгружают в шнековый приемник и из него наклонным шнеком подают в накопитель, расположенный над центрифугой. Полученный при центрифугировании жир по лотку собирается в приемник, а из него насосом перекачивается в отстойник, где его очищают и перекачивают в приемники- накопители.

Выгруженная из центрифуги обезжиренная шквара подается в вакуумные котлы второй группы для окончательной сушки. За 10 мин до окончания процесса сушки в котел вводят антиокислитель.

Используемые при производстве мясокостной муки кость-паренка, вываренная кость, костный полуфабрикат, кровь, фибрин, форменные элементы и яичная скорлупа загружаются в котел вместе с обезжиренной шкварой на стадии стерилизации и сушки обезжиренной шквары.

При загрузке вакуумных котлов путем передувки в результате попадания в котел до 30% воды к массе загружаемого сырья продолжительность процесса предварительной сушки увеличивается на 45 мин.

Преимущества данной схемы: исключение сортировки сырья по степени содержания жира, достаточно высокий уровень его извлечения, получение жира высокого качества, так как процесс обезжиривания происходит до сушки шквары.

Недостаток этой схемы - разрыв технологического цикла в вакуумном котле для выгрузки влажной шквары. Вследствие этого требуется дополнительный расход пара на нагревание шквары после центрифугирования до предыдущего уровня, повторная ее стерилизация, использование специальных транспортных средств для подачи шквары в центрифугу и возврата ее в вакуумный котел для окончательной обработки.

С учетом большой производительности центрифуги данный метод целесообразно применять на предприятиях большой мощности.

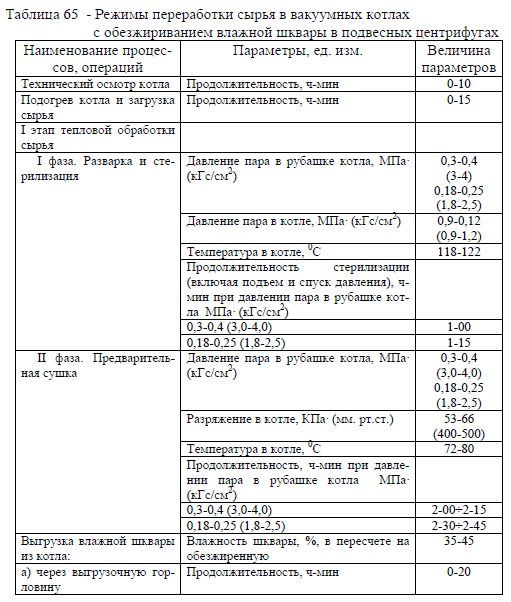

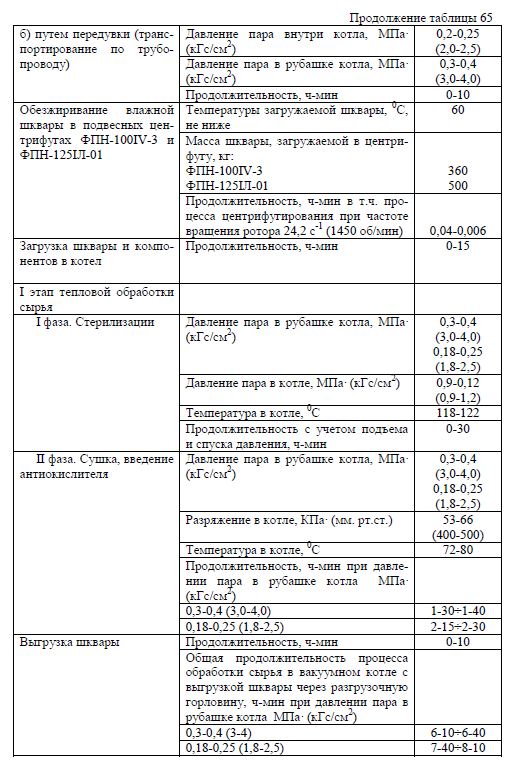

В таблице 65 представлены режимы переработки сырья в вакуумных котах с обезжириванием влажной шквары в подвесных центрифугах.

Кроме указанной схемы для переработки непищевых отходов применяют следующие схемы:

- переработка сырья в вакуумных котлах с обезжириванием влажной шквары в подвесных центрифугах и скоростной сушкой в комплексе оборудования Я5-ФПВ

Применение данной технологической схемы позволяет интенсифицировать процесс на стадии сушки, осуществить его непрерывно, совместить операции сушки и измельчения шквары, высвободить вакуумные котлы, используемые для обезвоживания обезжиренной шквары.

- переработка сырья в вакуумных котлах с обезжириванием влажной шквары в подвесных центрифугах и сушкой в агрегате АВМ-0,65

Эффект применения такой схемы в основном аналогичен описанной выше схемы. Однако в данном случае процесс сушки значительно продолжительнее, чем при использовании комплекса оборудования типа Я5-ФПВ.

- переработка отходов птицеперерабатывающих предприятий в вакуумных котлах с обезжириванием влажной шквары в подвесных центрифугах

- Переработка сырья в вакуумных котлах с предварительным обезжириванием в шнековых обезвоживателях с использованием машины АВЖ и автоклавов

- переработка сырья с отцеживанием шквары в отцеживателях и обезжириванием в шнековых прессах

Данная схема предусматривает обработку непищевых отходов в вакуумном котле до получения сухой шквары с последующим ее отцеживанием и обезжириванием в шнековых прессах

- Переработка мякотного сырья и сырой кости с обезжириванием водой или бульоном

Данная технологическая схема применяется только при отсутствии на предприятии оборудования для обезжиривания шквары, полученной при переработке жиросодержащего и жирового сырья.

- переработка сырья без обезжиривания

При использовании данной технологической схемы сырье подбирают таким образом, чтобы окончательное содержание жира в вырабатываемой мясокостной муке соответствовало требованиям стандарта. Для этого к мякотному жиросодержащему сырью допускается добавлять кровь, форменные элементы, фибрин, сырую кость, кость-паренку, вываренную кость и костный полуфабрикат.

Применение непрерывно действующего оборудования для переработки непищевых отходов позволяет обеспечивать проведение процесса по мере поступления сырья без его предварительного накопления, а также улучшить качество вырабатываемой продукции в результате сокращения воздействия гнилостной микрофлоры и действия ферментов, уменьшить трудозатраты и продолжительность обработки.

Технологические линии включают в себя участки для сбора и транспортирования разнообразного по видам сырья, его мойки, измельчения, тепловой обработки, разделения жидкой и твердой фаз, очистки, охлаждения и упаковывания жира, сушки, измельчения и упаковывания муки.

В нашей стране и за рубежом для производства сухих кормов животного происхождения, кормового и технического жира используют различные линии: линии К7-ФКЕ, В2-ФЖЛ, линии Centrimille фирмы Alfa-Laval (Швеция), Stork Duke (Нидерланды) и др.

Линия К7-ФКЕ предназначена для выработки мясокостной муки и технического или кормового жира из смеси мякотного сырья и кости.

Смесь сырья после измельчения на частицы размером до 50 мм элеватором подается в обезвоживатель шнекового типа на варку, где при непрерывном движении нагревается в течение 20 мин при контакте с обогреваемыми корпусом и шнеком. Температура сваренного продукта на выходе из аппарата должна быть не менее 90°С. В процессе варки выделяется и непрерывно отводится из обезвожителя жир и бульон. Бульон и жир самотеком поступают в жироуловитель через металлическую сетку с отверстиями не более 3 мм.

Вареный продукт из обезвоживателя самотеком поступает в дробилку, где измельчается через решетку с отверстиями диаметром 25 мм. Из нее он подается элеватором в трехсекционную шнековую сушилку, в которой в течение 40-45 мин обезвоживается до остаточного содержания влаги 9... 10%. После сушки шквара подается элеватором в охладитель шнекового типа, а затем направляется в молотковую дробилку с решеткой с отверстиями диаметром 4 мм. Полученную массу просеивают через сито и очищают от металломагнитных примесей.

Выход кормовой муки из смеси 70% мякотного и 30% кости, составляет 28%.

Применение на линии тепловой обработки сырья в тонком слое и при умеренных температурах обеспечивает небольшую продолжительность процесса и высокое качество готовой продукции.

Доукомплектация линии К7-ФКЕ оборудованием для обезжиривания шквары позволяет перерабатывать на ней жиросодержащее сырье без ограничения.

Для интенсификации процесса тепловой обработки и исключения потерь предложено в качестве теплоносителя использовать горячий жир, в результате контакта с которым интенсивно испаряется влага, вытапливается жир и обеззараживается непищевое сырье. Применение такого гидрофобного теплоносителя, как жир, исключает переход в него белков и тем самым предотвращает потери сухих веществ. Такой метод используется в линии В2- ФЖЛ установках фирмы Stork Duke (Нидерланды).

Ассортимент и характеристика продукции, вырабатываемой из сырья технического назначения.

В зависимости от вида и состава исходного сырья вырабатывают следующий ассортимент готовой продукции:

кормовую муку животного происхождения - мясокостную, мясную, кровяную, костную, из гидролизованного пера, кормовую добавку из рого- копытного сырья, жир животный кормовой, жир животный технический.

Кормовую муку животного происхождения вырабатывают в рассыпном и гранулированном виде.

Все виды кормовой муки, выпускаемые в рассыпном виде, представляют собой сыпучий продукт без плотных, нерассыпающихся при надавливании, комков или в виде гранул диаметром не более 12,7 мм, длиной не более двух диаметров и крошимостью не более 15%, со специфическим, но не гнилостным запахом.

Жир животный кормовой вырабатывают двух сортов. Жир первого сорта представляет собой продукт от желтого до светло-коричневого цвета, а второго - от светло-коричневого до коричневого цвета- со специфическим, но не гнилостным запахом.

Жир животный технический вырабатывают трех сортов. Жир первого сорта предоставляет собой продукт от матового белого до желтого цвета с различным оттенком, второго - от матового белого да светло-коричневого и третьего - соответственно до темно-коричневого цвета.

Для жира животного технического характерен специфический запах.

Нормы на все виды кормовой муки, жира животного кормового, жира животного технического по физико-химическим и бактериологическим показателям должны соответствовать требованиям действующих стандартов.

Обработка муки и требования к качеству муки животного происхождения

Обработка муки заключается в проведении комплекса операций, направленных на подготовку ее к измельчению. Наиболее существенными из них являются охлаждение и выделение металлических примесей.

Охлаждение муки и выделение из нее металломагнитных предметов и примесей. Муку перед измельчением охлаждают до температуры 25...30°С, выдерживая на тележках, поддонах, конвейерах и в бункере-нормализаторе. Перед дроблением от нее отделяют крупные металлические предметы, а полученную в результате измельчения шквары муку перед просеиванием обрабатывают в магнитных сепараторах с целью выделения металломагнитных примесей.

Измельчение шквары. Для измельчения шквары используют преимущественно молотковые дробилки, которые отличаются размерами корпуса и рабочих органов, их формой, конструкцией питающей части, способом транспортирования продуктов, размола и производительностью.

Для измельчения мясокостной шквары и сухой кости-паренки с транспортированием готовой продукции по трубопроводам на расстояние 100 м применяют дробильную установку В6-ФДА. Установка состоит из дробилок для грубого тонкого измельчения, воздуходувки, двух циклонов с бункерами накопителями. Дробилки соединены между собой бункером.

Дробильно-просеиваюшая установка Я8-ФДБ предназначена для дробления и просеивания обезжиренной и высушенной кости-паренки при получении кормовой муки. Агрегатирование молотковой дробилки и сита позволяет комплексно решать две задачи - измельчение и просеивание, исключив использование транспортного средства для передачи материала от одной операции к другой, сократив занимаемую площадь и число электродвигателей благодаря их установке на одной раме.

На основе модернизации установки Я8-ФДБ разработана дробильно- проссивающая установка УДП-750, полностью заимствовавшая конструктивное решение по агрегатированию двух аппаратов для измельчения шквары и просеивания муки. В качестве сырья используется обезжиренная и высушенная кость. Измельченную шквару просеивают с целью получения кормовой муки в виде готового продукта. Эффективность просеивания зависит от гранулометрического состава исходной шквары, ее физико-химических свойств, удельной нагрузки, размеров сита, материала его нитей и его живого сечения на единицу площади, частоты и радиуса траектории колебаний.

Для просеивания кормовой муки используют машину А1-ДСМ и Бурат ПБ-1,5. Машина А1-ДСМ состоит из жесткой сварной рамы, рабочего короба с ситом, привода. Измельченная шквара подается в рабочий короб через патрубок диаметром 150 мм. Бурат ПБ-1,5 предназначен для просеивания кормовой муки. Его просеивающий барабан набран из пяти плоских сит с ячейками диаметром 3 мм. Мука, пройдя сито, просыпается через магнитоуловители, которые периодически очищают через люки на корпусе барабана, и шнековым разгрузчиком выгружается из установки.

Обработка мясокостной муки антиокислителями. Для замедления окислительных процессов в жире кормовую муку из мясокостного сырья обрабатывают антиокислителями, для чего разрешены к применению синтетические окислители сантохин, ионол и нифлекс-Д. Муку обрабатывают двумя методами: добавлением в сырье или во влажную шквару перед высушиванием и в готовую муку. Мясокостную муку обрабатывают сантохином или ионолом из расчета 0,02%, а нифлексом-Д - из расчета 0,012% от массы жира, содержащегося в сырье или муке.

Если при переработке жиросодержащего сырья антиокислитель вводят в мясокостную шквару после слива жира, то требуемое количество антиокислителя определяют, исходя из нормы жира, установленной для мякотного сырья с небольшим его содержанием. Антиокислитель вводят в вакуумный котел. Данный способ позволяет одновременно обрабатывать антиокислителем вытапливаемый из сырья и остающийся в шкваре жир. Равномерное распределение антиокислителя в продукте обеспечивается перемешиванием массы в котле.

Упаковывание, маркирование, хранение и транспортирование кормовой муки. Выработанную кормовую муку упаковывают или хранят бестарным методом. Ее упаковывают в бумажные трех- и четырехслойные непропитанные мешки или бывшие в употреблении плотные, прочные, чистые и продезинфицированные тканевые мешки. Масса одного мешка с кормовой мукой не должна превышать 50 кг. После заполнения мешки с мукой зашивают, завязывают или закрывают другим способом и маркируют.

Бестарная система хранения кормовой муки состоит из следующих структурных элементов: бункеров хранения, оборудованных шнеками разгрузки, которые при вращении в противоположную сторону (реверсировании) можно использовать для перемешивания муки в бункерах. В качестве бункеров-накопителей можно использовать бункер-нормализатор шквары. Вместимость его принимается равной сменной выработке цеха. В систему бестарного хранения входят транспортные загрузочные средства, включающие в себя подающий шнек, норию и раздаточный мешок с разгрузочными окнами, оборудованный шиберами с дистанционным управлением; транспортные разгрузочные средства, включающие в себя разгрузочный шнек, норию и специально оборудованный автомобиль для бестарной перевозки муки.

В отечественной и зарубежной практике получил распространение способ накопления и транспортирования кормовой муки в мягких специализированных контейнерах многооборотного использования. Их изготавливают из резинотекстильного нетканного однослойного капронового материала РН- 1К или резинокордных материалов.

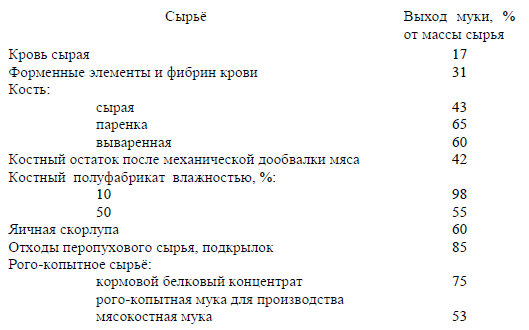

Ориентировочные нормы выхода кормовой муки и требования к ее качеству. Обычные среднегодовые нормы выхода кормовой муки составляют 19.. .22% от массы мякотного сырья и малоценных субпродуктов, 21.. .24% от массы конфискатов. В зависимости от вида перерабатываемых отходов ориентировочные среднегодовые нормы выхода кормовой муки могут быть представлены следующими данными:

Требования к качеству муки животного происхождения. Мука по органолептическим, физико-химическим и бактериологическим показателям должна соответствовать требованиям действующего стандарта. По внешнему виду она представляет собой сыпучий, без плотных, не рассыпающихся при надавливании, комков продукт. Если она была гранулирована, то полученные гранулы должны быть длиной не более двух диаметров, крошимостью не более 15% при диаметре не более 12,7 мм. Запах ее специфический, гнилостный и затхлый не допускается.

Крупность помола для рассыпной муки должна быть такой, чтобы при просеивании ее через сито с отверстиями диаметром 3 мм остаток частиц размером не более 5 мм на сите не превышал 5%.

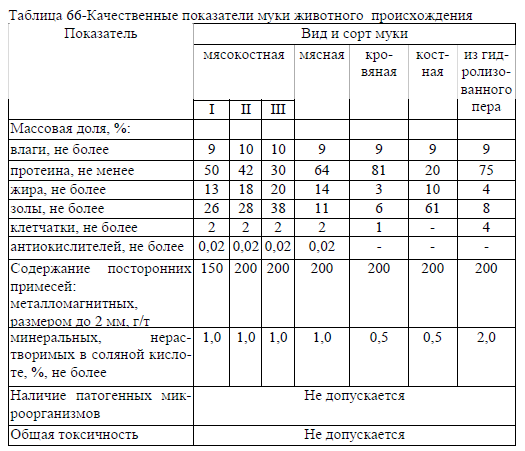

Кормовая ценность мясокостной муки и других видов муки животного происхождения зависит от вида сырья, температуры и продолжительности обработки, применяемого способа тепловой обработки. Чем выше температура и продолжительнее тепловая обработка, тем ниже качество вырабатываемой продукции. В зависимости от содержания белка, жира и минеральных солей мясокостную муку подразделяют на три сорта, остальные ее виды вырабатывают одного сорта. Данные, характеризующие химический состав, наличие примесей и патогенных микроорганизмов, приведены в табл.66.

Обработка кормовых и технических жиров и требования к их качеству

Обработка жиров после вытопки заключается в удалении из них посторонних примесей и влаги. Для первичной их обработки применяют отстаивание, фильтрование и сепарирование (центрифугирование). В данных процессах частицы примесей отделяются под действием гравитационного поля, разности гидростатического давления и центробежного поля.

Отстаивание осуществляют следующим образом: в нагретый отстойник сливают жир и отстаивают его при температуре 65...70 °С в течение 5-6 ч. Для ускорения осаждения взвешенных белковых частиц и разрушения эмульсии жир обрабатывают сухой поваренной солью помолов № 1 и № 2. Отсаливание и слив воды и фузы производят 2-3 раза. Процесс отстаивания считают законченным, когда жир становится прозрачным, а вода и фуза не отделяются.

Жир, полученный при прессовании шквары, многократно очищают. Сначала его промывают горячей водой и обрабатывают поваренной солью в количестве 0,5% от его массы, а затем промывают горячим 20%-ным раствором поваренной соли, после чего горячей водой без отсолки. По окончании каждой промывки жир оставляют на 1,0-1,5 ч для отстаивания, затем сливают рассол через жироуловитель в канализацию, а фузу - в бочки. Очищенный жир сливают в тару.

Для отстаивания жиров применяют отстойники трех типов: ОЖ-0,16, ОЖ-0,85 и ОЖ-1,6.

Продолжительность процесса отстаивания можно сократить в 2-3 раза, используя отстойники той же вместимости, но меньшей высоты и большего диаметра.

Фильтрование основано на отделении твердых частиц при пропускании неочищенного жира через пористую перегородку. Жидкость проходит через тонкие поры фильтрующего материала, а твердые частицы задерживаются на его поверхности. При фильтровании применяют плотную хлопчатобумажную ткань специального плетения: бельтинг, диагональ, холст фильтровальный и фильтромиткаль, а также фильтровальную ткань из синтетических материалов как тонкую, так и нетканую.

Для фильтрования используют фильтр-прессы различной конструкции, в частности, фильтр-пресс ПШ 16-630/45У, имеющий электрический зажим с открытым или закрытым отводом фильтрата.

Центрифугирование. Жир, полученный при обезжиривании шквары на шнековых прессах, очищают в центрифугах отстойного типа непрерывного действия.

Для обработки жира центрифугированием применяют отстойные шнековые центрифуги, например ОГШ-321К-01.

Сепарирование - интенсивный метод очистки жира от влаги и содержащихся механических примесей.

При производстве технического и кормового жиров, получаемых из непищевых отходов, в основном используют сепараторы РТОМ-4,6 открытого типа с центробежной пульсирующей выгрузкой осадка.

Рафинация. С целью улучшения качества жира в дополнение к операциям первичной очистки его рафинируют. Процесс основан на изменении связи посторонних примесей с жиром методами физико-химического воздействия. Наиболее распространенные методы рафинации технического и кормового жиров, проводимые на мясоперерабатывающих предприятиях - нейтрализация и отбелка, а для увеличения стойкости кормового жира при хранении - обработка антиокислителями. Нейтрализацию жиров проводят в целях снижения его кислотного числа.

Для улучшения цвета технический и кормовой жиры, если они по остальным показателям качества соответствуют требованиям стандартов к I сорту, подвергают осветлению (отбелке). На осветление (отбелку) направляют жиры, предварительно очищенные путем отстаивания или сепарирования.

Обработка кормового жира антиокислителем. Для торможения окислительных изменений в жире животного происхождения в него вводят естественные и искусственные антиокислители. В качестве антиокислителя кормового жира используют те же вещества, которые применяют для торможения окислительной порчи жира, содержащегося в мясокостной муке.

На обработку антиокислителями жир подают после очистки, осветления и нейтрализации. Антиокислители ионол и сантохин добавляют в количестве 0,02%, а инифлекс-Д - 0,012% массы жира.

Упаковывание, маркирование, транспортирование и хранение жиров. Кормовой и технический жиры упаковывают в прочные чистые, сухие деревянные бочки вместимостью не более 200 дм , изготовленные из древесины любой породы, или в металлические бочки. Каждую бочку с жиром маркируют с указанием установленных данных.

В упакованном виде их хранят в закрытом, сухом помещении при температуре не выше 20 °С. Срок хранения - не выше 6-ти месяцев с момента изготовления.

Наряду с хранением и транспортированием кормового и технического жиров в упакованном виде на мясоперерабатывающих предприятиях широко применяется наливной способ их хранения и транспортирования. Этот прогрессивный метод используется при поставке жиров комбикормовым и мыловаренным заводам, парфюмерным фабрикам, животноводческим хозяйствам и птицефабрикам.

Для накопления жиров при использовании наливного способа применяют обогреваемые отстойники, емкости и другие сборники, а также специальные металлические контейнеры, в которых их и транспортируют.

Основные преимущества наливного способа хранения и транспортирования технического и кормового жиров в сравнении с методом их упаковывания следующие: исключение затрат на тару; снижение трудозатрат, связанных с маркированием, складированием и отгрузкой; отсутствие потребности в складских помещениях.

Ориентировочные нормы выхода и требования к качеству кормового и технического жиров. Ориентировочный выход технического и кормового жиров колеблется от 5 до 12%, а при переработке сырой кости в вакуумных котлах - от 4 до 5% от массы сырья. Выход кормового и технического жиров составляет, % от массы сырья при переработке отходов колбасного производства - 1, костного остатка - 4, субпродуктов - 3 и жиромассы сточных вод - 20.

В соответствии с требованиями стандарта в зависимости от качества технический жир вырабатывают трех сортов. При использовании мездрового жира, получаемого при мездрении свиных шкур на кожсырьевых заводах, получают технический специальный жир.

Кормовой жир в зависимости от качества согласно требованиям стандарта подразделяется на два сорта.