В целом можно выделить семь этапов, которые проходит каждое предприятие при разработке системы ХАССП: организация работ; составление исходной информации; анализ действующих процедур; выбор учитываемых опасных факторов; выбор критических контрольных точек; разработка системы мониторинга; внедрение системы ХАССП.

Организация работ сводится в основном к определению области действия системы ХАССП, созданию рабочей группы, ее подготовке, назначению координатора и выделению ресурсов.

В Российской Федерации действующие законы и нормативные документы возлагают прямую и полную ответственность за качество и безопасность пищевых продуктов на их изготовителя. Имеются в виду Федеральные законы «О качестве и безопасности пищевых продуктов» № 29 - ФЗ от 02.01.2000 г., «О санитарно-эпидемиологическом благополучии населения» № 52 - ФЗ от 30.03. 1999 г., Постановлении Правительства Российской Федерации от 21.12.2000 г. № 987 «О государственном надзоре и контроле в области обеспечения качества и безопасности пищевых продуктов» и СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности и пищевой ценности пищевых продуктов». В последнем документе, введенном в действие с 1 сентября 2002 г., в п.2.17 указывается, что юридическое лицо, осуществляющее деятельность по изготовлению и обороту пищевых продуктов, обязано предоставлять потребителям, а также органам государственного надзора и контроля полную и достоверную информацию о качестве и безопасности пищевых продуктов.

Руководство организации должно определить и документировать политику относительно безопасности выпускаемой продукции и обеспечить ее осуществление и поддержку на всех уровнях.

Политика в области безопасности должна быть практически применимой и реализуемой, соответствовать требованиям органов государственного контроля и надзора и ожиданиям потребителей.

Руководство организации должно определить область распространения системы ХАССП применительно к определенным видам (группам или наименованиям выпускаемой продукции).

При установлении области действия системы ХАССП важно определить ее оптимальный размер, поскольку при распространении системы на крупные производства разнородной продукции, объем работ растет почти пропорционально числу видов (групп) продукции. Соответственно увеличиваются стоимость и сроки работ. Это особенно важно для предприятий, не имеющих опыта разработки таких систем.

Оптимальной является стратегия, при которой система ХАССП создается для производства одной или нескольких групп однородной продукции, внутри которых необходимо учитывать одни и те же опасные факторы.

Руководство организации должно подобрать и назначить группу ХАССП, которая несет ответственность за разработку, внедрение и поддержание системы ХАССП в рабочем состоянии.

В составе группы ХАССП должны быть координатор и технический секретарь, а также при необходимости, консультанты соответствующей области компетенции.

Рабочая группа ХАССП обеспечивает разработку, внедрение и поддержание системы ХАССП в рабочем состоянии.

Координатора и технического секретаря группы ХАССП назначает руководство предприятия. Приказ о создании группы ХАССП и полномочиях ее членов утверждается руководителем предприятия.

Рабочая группа должна быть подобрана таким образом, чтобы ее члены в совокупности обладали достаточными знаниями и опытом для всестороннего анализа ситуации и осуществления адекватного функционирования системы ХАССП.

В обязанности координатора группы ХАССП входит:

- формирование состава рабочей группы в соответствии с областью разработки;

- изменение состава (при необходимости);

- координация работы группы;

- обеспечение выполнения согласованного плана;

- обеспечение охвата всей области разработки;

- обеспечение эффективной совместной работы членов группы доведение до исполнителей решения группы;

- представление группы в руководстве организации.

В обязанности технического секретаря входит:

- организация заседаний группы;

- регистрация членов группы на заседаниях;

- ведение протоколов решений, принятых рабочей группой.

Руководство предприятия предоставляет время, место, технические средства и программное обеспечение для работы группы, необходимую документацию и доступ к информации. Руководство также выделяет средства для первоначального обучения группы

Для каждого члена рабочей группы должны быть четко определены обязанности, сроки исполнения задач и степень ответственности.

Персонал, дополнительно привлеченный к работе системы, должен быть ознакомлен с системой ХАССП и обучен необходимым знаниям для выполнения своих обязанностей

Рабочая группа ХАССП собирает полную информацию, касающуюся жизненного цикла продукции по всем группам опасностей; проводит анализ собранной информации; разрабатывает систему предупреждающих и корректирующих действий и контролирует ее работу; принимает решения в критических ситуациях.

Рабочая группа ХАССП должна опираться на достоверные данные и надежную информацию коммерческого, эпидемиологического, технического, научного характера. Рабочая группа должна предусматривать средства получения этой информации, принимая во внимание дополнительные экспериментальные данные и источники внешней информации. Собранная информация должна полностью соответствовать реальной обстановке на предприятии.

Общий порядок составления исходной информации установлен в ГОСТ Р 51705.1-2001. Практика показала, что состав этой информации существенно зависит от вида выпускаемой продукции, технологических методов, размера и планировки предприятия, системы обслуживания оборудования, санитарных правил и т. д.

Исходная информация для разработки системы ХАССП включает в себя информацию о продукции и информацию о производстве.

Информация о продукции. Для каждого вида (группы) продукции должны быть указаны:

- наименования и обозначения нормативных документов и технических условий;

- наименование и обозначение основного сырья, пищевых добавок и упаковки, их происхождение, а также обозначения нормативных документов и технических условий, по которым они выпускаются;

- Требования безопасности (указанные в нормативной документации) и признаки идентификации выпускаемой продукции;

- условия хранения, сроки годности;

- известные и потенциально возможные случаи использования продукции не по назначению, при необходимости - рекомендации по применению и ограничению в применении продукции, в том числе по отдельным группам потребителей (дети, беременные женщины, больные диабетом и т.п.) с указанием соответствующей информации в сопроводительной документации;

- Возможность возникновения опасности в случае объективно прогнозируемого применения не по назначению.

Информация о производстве. Группа ХАССП должна составить блок-схемы производственных процессов, планы производственных помещений.

На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения:

- контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

- инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала, согласованные с органами Минздрава России.

- техническое обслуживание и мойка оборудования и инвентаря;

- петли возврата, доработки и переработки продукции;

- пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

- пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;

- система вентиляции др.

Описание продукции и производства должны быть проверены группой ХАССП на соответствие реальной ситуации. Эта проверка должна производится периодически и ее результаты должны документироваться.

На этапе анализа действующих процедур должно быть обеспечено наличие на предприятии стандартов, методик и инструкций, регламентирующих действия по предотвращению попадания загрязнений в изготовляемую продукцию либо направленных на обеспечение параметров производственного процесса, влияющих на ее безопасность, в том числе по:

- техническому обслуживанию и ремонту технологического оборудования;

- поверке и калибровке средств измерений;

- организации входного контроля и контроля готовой продукции;

- контролю технологической дисциплины;

- идентификации и прослеживаемости продукции;

- выполнению процедур ее хранения и транспортировки;

- санитарно-гигиеническим требованиям к персоналу;

- уборке производственных помещений и вывозу мусора и отходов;

- мойке технологического оборудования и производственного инвентаря;

- дезинфекции и дератизации.

Наиболее сложным этапом при создании системы ХАССП является, этап выбора учитываемых опасных факторов.

Во-первых, количество известных опасных факторов (физических, химических, биологических), связанных с безопасностью продукции, само по себе очень велико.

Во-вторых, приходится сталкиваться с инерционностью мышления заводских специалистов, полагающих, что все опасные факторы уже учтены в требованиях СанПиН, а это далеко не так.

В-третьих, в ряде случаев имеет место недостаточная информированность специалистов о возможных видах загрязнений, описанных, но недостаточно систематизированных в отечественной и зарубежной литературе, справочниках, публикациях в прессе.

В-четвертых, оценка опасных факторов при их выборе носит экспертный характер, что приводит к существенным отличиям в составе учитываемых факторов для одинаковых производств на разных предприятиях. Отсюда налицо необходимость упорядочить источники информации, алгоритмизировать принятие решений, установить порядок проведения работ (в виде, например, методических рекомендаций).

Группа ХАССП должна выявить и оценить все виды опасностей, включая биологические (микробиологические), химические и физические, и выявить все возможные опасные факторы, которые могут присутствовать в производственных процессах. Источники информации и классификации видов опасности должны быть задокументированы.

По каждому потенциальному фактору проводят анализ риска с учетом вероятности появления фактора и значимости его последствий и составляют перечень факторов, по которым риск превышает допустимый уровень. Если информация о приемлемом риске отсутствует, группа ХАССП устанавливает его экспертным путем.

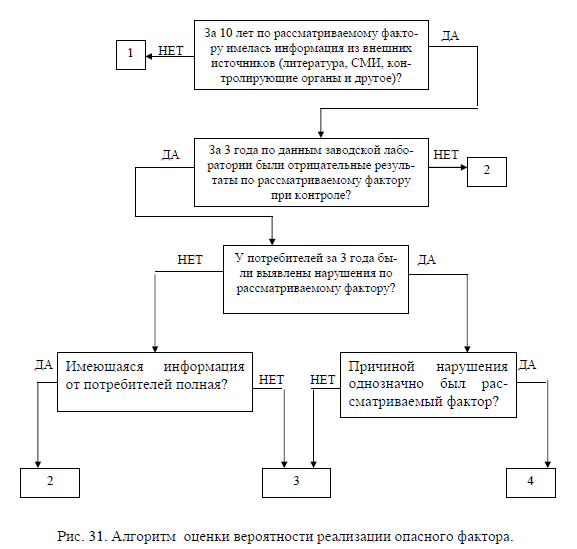

Экспертным путем, с учетом всей доступной информации и практического опыта членов группы ХАССП, следуя специальному алгоритму (рис. 31), оценивается вероятность реализации опасного фактора, исходя из 4-х возможных вариантов оценки:

- практически равная нулю;

- незначительная;

- значительная;

- высокая.

Экспертным путем оценивается так же тяжесть последствий от реализации опасного фактора, исходя из 4-х возможных вариантов оценки.

- легкая (отсутствие потери трудоспособности);

- средней тяжести (возможна потеря трудоспособности на несколько дней);

- тяжелая (потеря трудоспособности на длительный срок или получение инвалидности III группы);

- критическая (получение инвалидности I и II групп или летальный исход).

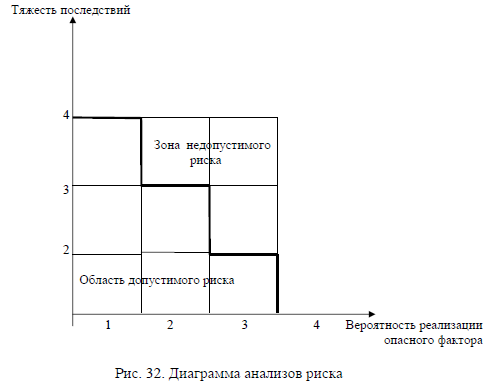

На качественной диаграмме, представленной на рис. 32, с координатами «вероятности реализации опасного фактора»- «тяжесть последствий» наносят точку с координатами рассматриваемого опасного фактора. Если точка лежит на или выше границы - фактор учитывают, если ниже - не учитывают.

При этом опасные факторы для продовольственного сырья и пищевых продуктов, заданные в СанПиН 2.3.2.1078-01 относят к учитываемым независимо от результатов экспертной оценки. В результате чего определяется перечень учитываемых факторов по группам опасности (микробиологические, химические, физические).

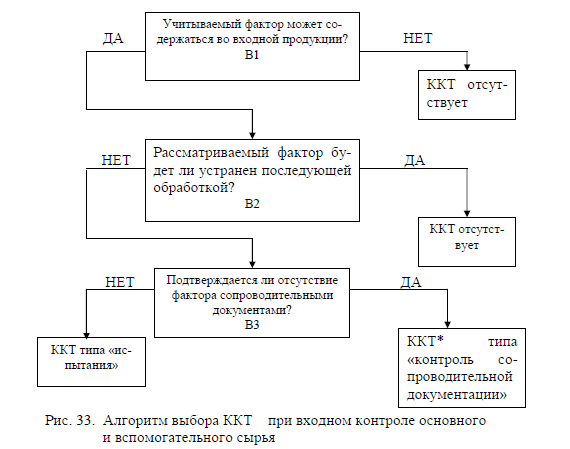

При большом количестве технологических операций и учитываемых опасных факторов задача выбора критических контрольных точек может представлять определенную сложность, так как ГОСТ Р 51705.1 -2001 рекомендует определять эти точки методом «дерева принятия решения», то есть по специальному алгоритму. Формально этот алгоритм требуется применить столько раз, сколько составит произведение числа учитываемых факторов (до 70) на число операций в технологическом процессе (до 50), то есть до 2000 раз. Здесь необходимо группировать опасные факторы и операции по определенным признакам, учитывать стадии производственного процесса (входной контроль, изготовление, приемка) и разрабатывать специальные алгоритмы для формализации процесса принятия решений и снижения трудоемкости этой работы. Критические контрольные точки (далее ККТ) определяются с помощью алгоритма определения ККТ при входном контроле основного и вспомогательного сырья, представленного на рис.33.

При этом проводился анализ по каждому учитываемому опасному фактору.

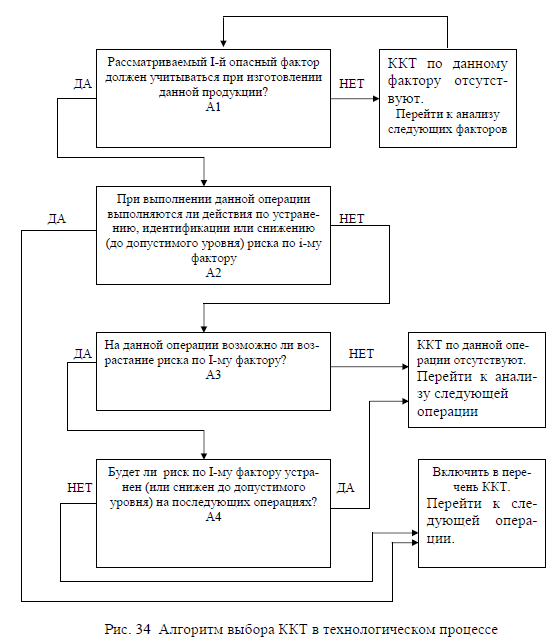

Результаты выбора ККТ по микробиологическим, химическим и физическим опасностям в основном и вспомогательном сырье при входном контроле представляются в таблицах. Критические контрольные точки по технологическим процессам определяются по методу «дерева принятия решений», т.е. с помощью специального алгоритма выбора ККТ в технологических процессах, представленного на рис. 34.

Этот алгоритм применяется для каждого учитываемого фактора путем последовательного перевода операции технологических процессов по разработанным блок-схемам. результаты анализа сводятся в таблицы.

Рабочая группа ХАССП, на основании перечня ККТ для входного контроля основного и вспомогательного сырья и для каждой операции технологических процессов производства разрабатывает «Рабочие листы ХАССП», в которых предусматриваются объекты контроля, мониторинг, корректирующие и предупреждающие действия.

При разработке системы мониторинга помимо наблюдений за параметрами процесса в критических точках и их регистрации должно быть обеспечено принятие грамотных решений в случае неудовлетворительных результатов контроля и разладки процесса (то есть проведение корректирующих действий). Комплексный подход к управлению качеством и безопасностью подразумевает ведение так называемых предупреждающих действий (по результатам анализа данных мониторинга и сведений о корректирующих действиях). Определенной проблемой здесь является распределение между специалистами ответственности за мониторинг, корректирующие и предупреждающие действия, а также состав и форма регистрации сведений о предупреждающих действиях.

При внедрении системы ХАССП необходимо провести совмещение системы мониторинга с действующей на предприятии системой производственного контроля, технохимконтроля, входного контроля, испытаний и т.д. Важно, чтобы «рабочие листы ХАССП», которые разрабатываются в рамках системы мониторинга, не носили формального характера, а реально отражали потребности системы обеспечения безопасности продукции.