Процесс копчения мясопродуктов состоит из этапов получения дыма и собственно копчения.

Получение коптильного дыма. Традиционным способом получения коптильного дыма является сжигание дров или опилок непосредственно в коптильных камерах. В первом случае, кроме коптильного дыма, образуется достаточно большое количество теплоты, поэтому дрова используют преимущественно для приготовления продукции горячего копчения.

Недостатком такого способа получения коптильного дыма является неравномерность горения древесины и, как следствие, нестабильный химический состав дыма. Способ используют преимущественно в тупиковых коптилках с невысокой производительностью.

На современных предприятиях для обеспечения высокопроизводительных коптильных камер используют дымогенераторы различных конструкций, которые позволяют получать более стабильный по химическому составу дым с пониженным содержанием вредных веществ, интенсифицировать процесс копчения, а также унифицировать технологическое оборудование для выпуска продукции как холодного, так и горячего копчения.

Все известные способы получения коптильного дыма можно условно разделить на две большие группы: с подводом дополнительной энергии (генерируется эндотермический дым) и без подвода энергии (генерируется экзотермический дым).

В зависимости от принципа работы дымогенератора получают: дым тления (температура пиролиза 400-800 °С); паросодержащий дым (300-400 °С);дым флюидизации (300-400 °С).

Наиболее распространены дымогенераторы, работающие по принципу тления и трения.

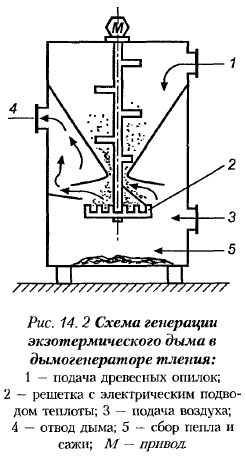

Генерация экзотермического дыма в дымогенераторах тления показана на рис. 14.2. Опилки из бункера постоянно подаются на вращающуюся решетку с электроподогревом, который осуществляется в начале процесса или по мере понижения температуры ниже 300 °С. Первичные и вторичные реакции пиролиза здесь происходят одновременно, поэтому главной задачей является поддержание температуры на уровне 350-450 °С.

Достоинства данной схемы дымогене- рации — получение дыма по естественной схеме тления древесины, а недостатки — неравномерное количество и качество дыма, трудности регулирования процесса.

Генерацию эндотермического дыма производят в дымогенераторах (фрикционном, паровом, флюидизационном и др.) при внешнем подводе теплоты. В этом случае легче регулировать температуру пиролиза, а дым образуется более равномерно. Поддерживают оптимальную температуру пиролиза — от 300 до 400 °С, поэтому эндотермический дым иначе называют пиролитическим. В этом дыме вторичные реакции протекают при таких же значениях температуры, как и сам пиролиз, или даже при более низких.

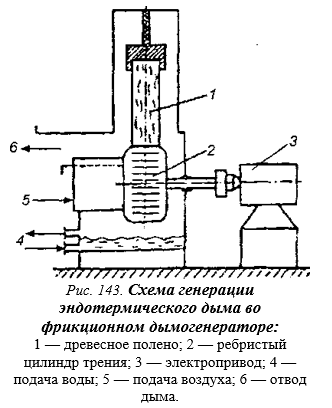

Генерация дыма во фрикционном дымогенераторе основана на непосредственном превращении механической энергии трения в тепловую.

При генерации дыма по схеме на рис. 14.3 полено запрессовывают, оно давит с постоянной силой на быстро вращающийся цилиндр с ребристой поверхностью. В результате возникающего трения количества выделяющейся теплоты достаточно для получения необходимой температуры пиролиза. Прежде чем наступает воспламенение, вращающийся цилиндр останавливается и, таким образом, температура не превышает 400 °С. В результате интенсивной подачи воздуха дым из зоны трения сразу попадает в зону с оолее низкой температурой, и вторичные реакции пиролиза протекают при температуре менее 400 °С, что важно для получения дыма с минимальным содержанием ПАУ.

Такие дымогенераторы позволяют легко регулировать режим процесса получения коптильного дыма; они малоинерционны, т.е. практически мгновенно выходят на режим дымогенерации. Коптильный дым непосредственно готов к применению без охлаждения и разбавления. Недостатками данных дымогенераторов являются шум, необходимость использования цельной древесины с пониженным содержанием воды, а также специфичность ароматических свойств и большое количество сажи в дыме. Тем не менее использование таких дымогенераторов расширяется, так как температура образования дыма 300 °С ниже пределов, при которых образуются опасные для здоровья полициклические углеводороды.

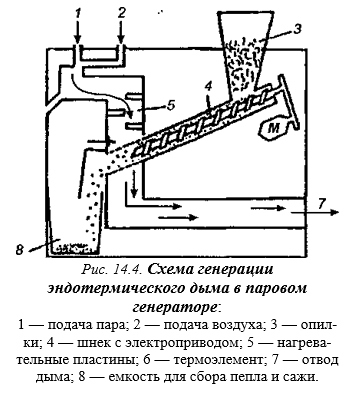

Подвод теплоты в дымогенераторах различных конструкций может осуществляться перегретым воздухом или паром (рис. 14.4).

При работе парового дымогенератора запрессованные шнеком опилки подвергаются пиролизу под действием перегретого водяного пара температурой 300-400 °С. Возникающие продукты пиролиза растворяются в дыме, образующийся так называемый «мокрый дым» выводится из дымогенератора. Чтобы прошли вторичные реакции пиролиза, для достижения соответствующего аромата к «мокрому дыму» подводят небольшое количество воздуха.

Паровые дымогенераторы применяются только для производства продуктов горячего копчения из-за повышенной влажности дыма. Достоинствами данного способа является отсутствие в дыме вредных веществ типа ПАУ, сажи, а также снижение потерь массы продукта при копчении.

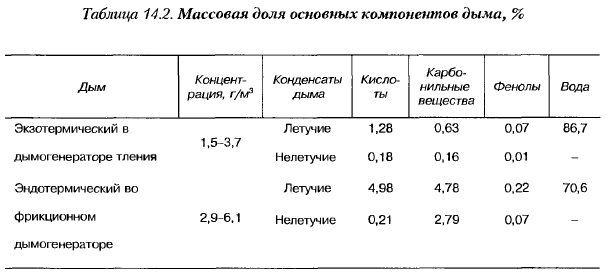

Способы получения дыма и параметры дымогенерации влияют на его физические и химические свойства (табл. 14.2).

Фрикционный дым богаче полезными органическими веществами и имеет близкую к оптимальной влажность.

Дымогенератор должен располагаться рядом с коптильной установкой для сокращения осаждения смолистых веществ дыма на стенках дымоходов. Получение дыма с заданными технологическими свойствами осуществляют путем смешивания с воздухом в специальной камере смешения для охлаждения и разбавления.

Копчение мясных изделий производят в стационарных камерах, автоклавах, универсальных камерах и термоагрегатах.

Копчение в камерных коптилках тупикового типа с конвективным потоком дыма в последнее время уступает место копчению в камерах с принудительной циркуляцией дыма, что обеспечивает равномерное прокапчивание продукта со всех сторон и по высоте камеры.

При копчении в современных коптильных установках необходимые параметры задают и контролируют с помощью микропроцессорного устройства.

В стационарных коптильных камерах продукт размещают на рамах, тележках, полках. Коптильным установкам камерного типа присущи все недостатки оборудования периодического действия. Однако они удобны при небольшой мощности предприятия и выпуске широкого ассортимента копченых изделий, отличающихся друг от друга режимами технологического процесса.

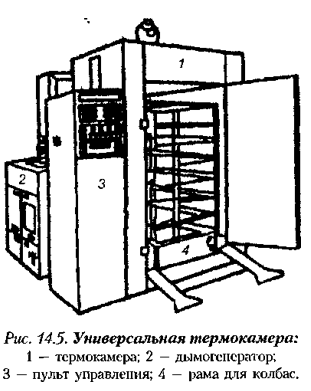

Универсальные камеры предназначены для всех видов тепловой обработки, выполняемой последовательно (рис. 14.5). В термоагрегатах и автокоптилках тепловые процессы осуществляются при непрерывном движении продукта.

Перед загрузкой продукции температуру в камере в начале копчения поддерживают на 10-12 °С выше той, при которой будет проводиться копчение.

Продолжительность копчения зависит от вида и массы используемого сырья, соотношения тканей, уровня содержания влаги, наличия или отсутствия оболочки либо защитного покрытия, начальной температуры и густоты дыма, состояния поверхности.

Окончание копчения устанавливают по органолептическим показателям. Копчение считается законченным, если продукт приобретает характерный цвет, специфический вкус и запах, а его поверхность становится сухой и блестящей. Индивидуальные особенности копчения различных видов мясных изделий изложены в частных технологиях.