Технологический процесс производства колбасных изделий начинается с подготовки основного сырья и вспомогательных материалов. Подготовка основного сырья включает разделку туш (полутуш, четвертин), обвалку отрубов, жиловку и сортировку мяса.

При осмотре туш, направляемых на производство колбас, проверяют соответствие свойств и состояния сырья требованиям стандарта — проверяют массу, упитанность, свежесть мяса, состояние зачистки. Шпик подвергают внешнему осмотру, пожелтевший слой удаляют. С туш срезают клеймо(кроме нанесенных пищевой краской), зачищают загрязнения, кровоподтеки, побитости; загрязненное мясо промывают водой или рассолом. Затем мясо сортируют по упитанности, весовым группам и взвешивают.

Разделка мясных туш. Цель разделки — расчленить туши или полутуши на отдельные отрубы, удобные для дальнейшей обработки.

Главная задача разделки — обеспечение максимальной степени реализации мяса в натуральном виде (отрубы, полуфабрикаты, соленые изделия), что позволяет повысить рентабельность производства. Сырье пониженной сортности, получаемое при разделке, направляют на нужды колбасного производства.

В зависимости от дальнейшего использования мясного сырья различают специализированную и комбинированную разделки.

Специализированную разделку применяют для выделения максимального количества сырья для производства колбасных изделий.

Комбинированная разделка предусматривает рациональное использование ценных, в пищевом отношении, частей туш на производство копченостей, бескостного мяса или полуфабрикатов; менее ценные — на колбасное производство.

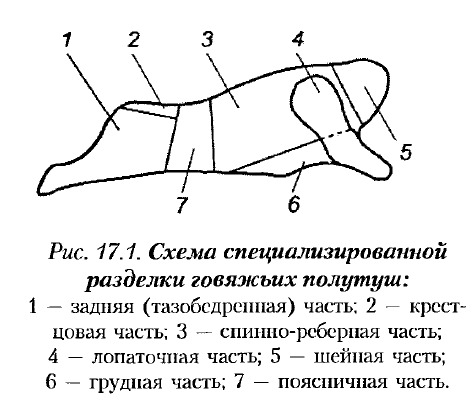

При специализированной разделке для колбасного производства говяжьи полутуши в соответствии со стандартными схемами разделяют на 7 частей (рис. 17.1). Последовательность разделки полутуши: отделение лопаточной части, отделение шейной части, отделение грудной части (грудинки), отделение спинно-реберной части, отделение поясничной части (филейной) и отделение крестцовой части.

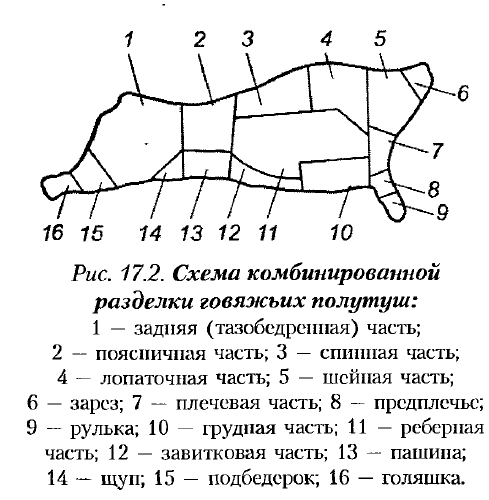

При комбинированной разделке говяжьих полутуш (рис. 17.2) поясничную, спинную, тазобедренную части и грудинку направляют в реализацию или для производства полуфабрикатов, а остальные части — для приготовления колбас.

При разделке свинины основное внимание уделяют выделению частей наибольшей пищевой ценности, которые после специальной обработки используют в натуральном виде.

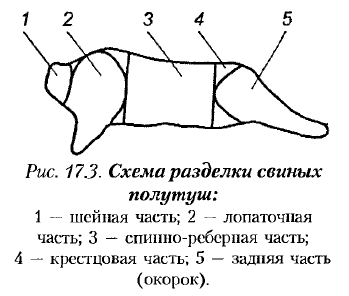

В соответствии со стандартной схемой специализированной разделки свиные полутуши для колбасного производства делят на 5 частей (рис. 17.3). Последовательность разделки свиных полутуш: отделение лопаточной части, отделение спинно-реберной части вместе с поясничной (шейной и филейной частями), отделение от окорока крестцовой части, отделение шейной части и отделение корейки.

При наличии свиноразделочных конвейеров осуществляют комбинированную разделку. Вначале от полутуши отделяют тазобедренную часть, а затем от заднего окорока отделяют крестцовую часть. После этого между четвертым и пятыми ребрами отделяют среднюю часть полутуши от передней (в нее входят лопаточная и шейная части). Корейку отделяют от грудинки по линии, проходящей на уровне верхней трети ребер.

При наличии агрегатов для разделки свинины операции выполняют в следующем порядке. На ленточном транспортере вручную перерезают сухожилие задней конечности полутуши и с помощью первой дисковой пилы отделяют переднюю часть полутуши. Затем с помощью второй дисковой пилы отделяют задний окорок от грудо-реберной части. Последующую разделку осуществляют на столе: отделяют окорок от крестца по линии сочленения подвздошной кости с крестцовой, отделяют крестцовую часть, от передней — лопаточную.

Шпик снимают либо со всей части полутуши перед разделкой на отдельные отрубы, либо с каждой части после разделки, либо на стадии обвалки.

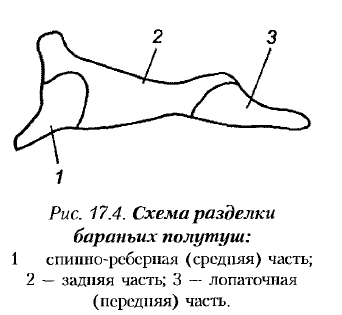

При разделке баранины для колбасного производства туши разделяют на три или две части (рис. 17.4). Вначале отделяют заднюю часть между последним поясничным и первым крестцовым позвонками, затем лопаточную (переднюю часть) от спинно-реберной (средней) по той же линии, что и при разделке говядины. При разделке на две части передний отруб отделяют от заднего по линии последнего ребра.

Мясные туши разделяют на отрубы на подвесных путях или специальных разделочных столах.

Обвалка мяса. Обвалка мяса — отделение мягких тканей (мышечной, соединительной, жировой) от кости. Обвалку осуществляют вручную ножом на стандартных конвейерных столах, подвесных путях или механическим способом. Для устранения излишнего транспортирования мяса процессы обвалки и жиловки совмещают на одном столе, где работают обвальщик и жиловщик.

Бывает потушная и дифференцированная обвалка. При потушной обвалке рабочий отделяет мягкие ткани от костей со всей полутуши, не разделанной предварительно на отрубы. Потушную обвалку применяют на небольших предприятиях.

Наиболее прогрессивна дифференцированная обвалка. Каждый рабочий обрабатывает только определенную часть туши, что позволяет повысить производительность труда и выход мяса по сравнению с потушной обвалкой. Дифференцированная обвалка особенно целесообразна на средних и крупных предприятиях.

Основными критериями выбора наиболее рациональных приемов обвалки являются минимальные продолжительность операции и остаточное содержание мякотной ткани на кости.

С целью рационального использования сырьевых ресурсов применяют комбинированную обвалку мясных отрубов. При этом способе спинно-реберную, шейную, поясничную и грудиную части обваливают не полностью и в дальнейшем используют для производства полуфабрикатов (суповой набор, рагу). Остаточное количество мякотных тканей на костях — до 50 %.

Обвалку говядины можно производить при вертикальном расположении полутуш. Такой способ обвалки имеет ряд преимуществ по сравнению с обвалкой разделанных отрубов в горизонтальном положении: снижается трудоемкость, повышается производительность труда, улучшаются санитарно- гигиенические показатели мяса вследствие отсутствия контакта сырья с поверхностями столов, лент конвейеров, а также сохраняется целостность мышц.

Эта технология предусматривает обвалку не только охлажденного, но и парного мяса. Однако при вертикальной обвалке на костях остается значительное количество мяса (до 40 %), которое необходимо зачищать с помощью кольцевых механических ножей. Говяжьи полутуши обваливают в вертикальном положении на подвесном пути бригадным и индивидуальным методом.

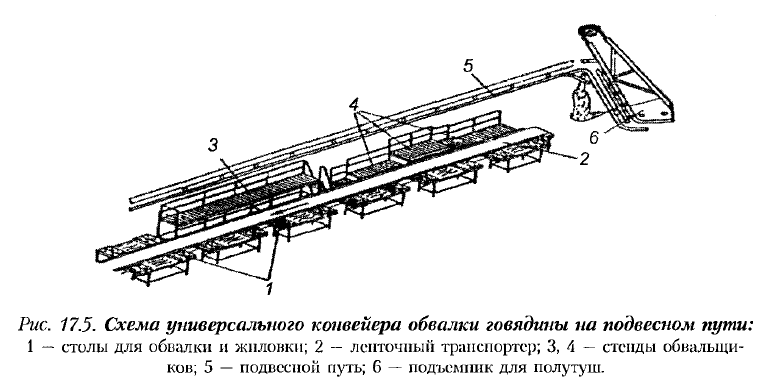

При бригадном методе обвалку говядины в вертикальном положении выполняет бригада обвальщиков, стоящих на рабочих местах, расположенных на различной высоте вдоль конвейерного стола (рис. 17.5).

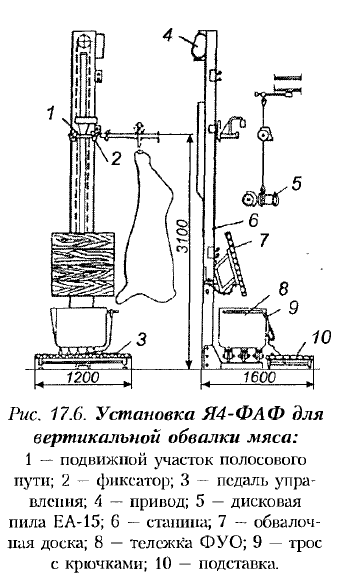

При индивидуальном методе обвалки полутуши обваливают на специальной установке, позволяющей фиксировать тушу и регулировать ее вертикальное расположение относительно обвалочной доски в соответствии с физическими данными рабочего (рис. 17.6).

Один рабочий обваливает полутушу с полной или частичной зачисткой костей. Отделенные при вертикальной обвалке мясо и кости собирают в емкости.

В связи с трудоемкостью обвалки мяса и сложной конфигурацией скелета животных на костях после обвалки остается значительное количество мягких тканей. Допустимое содержание мякотных тканей па костях после обвалки без дифференцирования по видам кости до 8 %. Для увеличения выхода сырья проводят дообвалку — отделение мякотных тканей, оставшихся на костях, после полной ручной обвалки.

Наибольшее распространение получил способ дообвалки кости прессованием. Дообвалку кости прессованием осуществляют с помощью роторных или шнековых прессов непрерывного действия и поршневых прессов периодического действия. К установкам первого типа относятся прессы фирмы «Бнхайв» (США), второго типа — дообвалочный комплекс К25.046, «Про- текон» (Нидерланды) и «Инжект-Стар» (Австрия).

Работа установки «Бихайв» заключается в следующем. С отрубов полутуш снимают около 60 % контурного мяса, оставшееся на костях мясо (шейные, спинные и поясничные позвонки, грудная и крестцовая кости, ребра и др.) направляют в измельчитель, режущий инструмент которого выполнен по типу нож-решетка. Образующийся шрот загружают в машину для удаления костей, а измельченное мясо шнеком под давлением (1,5-2) * 103 кПа подается в коническую насадку и продавливается через отверстия диаметром 0,4 мм. Кость направляется в сборник, мясная масса насосами перекачивается в устройство для охлаждения. Обваленное мясо можно использовать для приготовления колбас, рубленых полуфабрикатов, а измельченную кость — для приготовления бульонов и кормов.

Установка для сепарации мяса фирмы Schaller работает по такому же принципу гидравлического прессования.На установке можно получать мясную массу двух сортов и полностью дообваленную кость.

Жиловка. Жиловка — это процесс, при котором от обваленного мяса отделяют наименее ценные в пищевом отношении ткани и образования: хрящи, грубую соединительную и жировую ткани, кровоподтеки, абсцессы, загрязнения, мелкие кости. Качество проведения жиловки в значительной степени определяет качество колбасных изделий и, в частности, рисунок колбас на разрезе.

В процессе жиловки мясо сортируют в зависимости от содержания в нем соединительной и жировой тканей.

Для жиловки используют специальные ножи с широким и длинным лезвием. При жиловке говядины вырезают куски мяса массой 400-500 г и сортируют в зависимости от содержания соединительной ткани и жира на три сорта.

К высшему сорту относят мышечную ткань без жира, жил, пленок (выход 20 %); к первому — мышечную ткань, в которой соединительная ткань в виде пленок составляет не более 6 % массы (выход 45 %); ко второму сорту относят мышечную ткань с содержанием соединительной ткани и жира до 20 %, с наличием мелких жил, сухожилий, пленок, но без связок и грубых пленок (выход 35 %). При жиловке мяса, полученного от упитанного скота, выделяют жирное мясо с содержанием жировой и соединительной тканей не более 35 %. Оно состоит в основном из подкожного и межмышечного жира, а также мышечной ткани в виде небольших прирезей. Жирное мясо используют для изготовления некоторых сортов колбас и говяжьих сосисок. Тщательное отделение жировой ткани от мышц позволяет в последующем обеспечить выработку колбасных изделий без бульонно-жировых отеков.

В свинине сравнительно мало соединительной ткани, которая к тому же легко разваривается. Поэтому мышечную ткань свинины отделяют от крупных сухожилий и кровоподтеков. Жилованную свинину сортируют в зависимости от количества содержащегося в ней жира на три сорта: нежирную, содержащую до 10 % жира (выход 40 %), полужирную — 30-50 % жира (выход 40 %) и жирную — более 50 % жира (выход 20 %).

На некоторых предприятиях применяют двухсортную жиловку говядины и свинины. Показатели выхода жилованного мяса при двухсортной жиловке говядины составляют: высшего сорта — 20-24 %, а смесь первого и второго сортов — 76-80 % к массе жилованного мяса. Выход жилованной свинины при двухсортной жиловке свинины следующий: свинины жилованной нежирной — 40 %, свинины жилованной (смесь полужирной и жирной свинины) — 60 %. Эти смеси говядины и свинины соответственно используют в рецептурах колбас взамен первого и второго сортов говядины и полужирной и жирной свинины.

При жиловке баранины удаляют только сухожилия и кровоподтеки. Жилованную баранину сортируют на два сорта: жирную и нежирную. К жирной относят мясо, имеющее подкожный жировой слой, и получают ее из грудной, спинной и поясничной частей упитанных туш.

Жировую ткань, отделяемую при жиловке говядины, перерабатывают на пищевой жир. Поверхностный свиной жир (шпик) используют в колбасном производстве или направляют на производство соленых штучных изделий. Соединительнотканную обрезь, пригодную для использования на пищевые цели (жилки, сухожилия, пленки и пр.) употребляют на выработку студней, зельцев или белковых стабилизаторов. Непищевую обрезь (с загрязнениями, кровоподтеками) направляют в цех технических продуктов для выработки кормовой муки.

Санитарно-гигиенические условия, в которых производят обвалку и жиловку, должны быть безупречными. Температура в сырьевом цехе должна быть не выше 12 °С, относительная влажность воздуха в пределах 80 %.

Работу в цехе разделки, обвалки и жиловки обычно организуют следующим образом. Полутуши после приема и зачистки по подвесному пути подают к месту разделки, где их расчленяют на отрубы, которые конвейером доставляют к местам обвалки и жиловки-сортировки.

Конвейеры выпускают двухленточные и одноленточные. В двухленточных конвейерах верхняя лента предназначена для транспортирования частей туш и костей, полученных после обвалки, нижняя — для жилованного мяса. На одноленточных конвейерах все перемещается на одной ленте, которая на участке жиловки разделена продольными перегородками на три части для каждого сорта мяса. Кость выгружается в конце транспортного конвейера или ее можно перемещать обратным ходом ленты конвейера.

Процессы жиловки и особенно обвалки являются весьма трудоемкими и небезопасными, производительность труда при этом недостаточно высока. Для частичной механизации разделки туш применяют различного рода пилы: ленточные, дисковые, пневмосекачи.

Для облегчения труда обвальщиков вместо обычных ножей применяют дисковые ножи, электрические и пневматические кольцевые ножи типа «Визард», ножи с вибрационным устройством и др.

Выпускаемые в настоящее время волчки последних моделей снабжаются жиловочными комплектами и комплектами для размалывания жил и хрящей.

Жиловочный комплект используется для удаления твердых частиц, содержащихся в мясе. Доля грубой соединительной ткани и хрящей в мясе после такой обработки существенно уменьшается, а качество мяса улучшается почти в два раза. В случае использования комплекта для размалывания возможно одновременное измельчение удаленных твердых частиц. Удаленные сухожилия в замороженном виде измельчаются в куттере до гомогенной массы, которая может добавляться в колбасы низких сортов.