Приготовление фарша включает процессы измельчения мяса и смешивания всех составных частей фарша в соответствии с рецептурой.

В зависимости от вида колбасных изделий степень измельчения сырья различна: от сравнительно крупных частиц с неразрушенной клеточной структурой тканей до практически полностью гомогенизованного сырья.

Самая высокая степень измельчения требуется при производстве сосисок и сарделек, а также вареных и ливерных колбас.

В фарше полукопченых, варено-копченых и сырокопченых колбас клеточная структура тканей частично сохраняется. Однако степень измельчения должна быть достаточной для получения однородного и вязкого фарша.

В зависимости от требуемой степени измельчения и тканевого состава сырья применяют различные машины и агрегаты для изготовления фарша — волчки, куттеры, эмульгаторы, дезинтеграторы и др.

Полученная при измельчении мяса масса в процессе дальнейшей переработки может играть активную и пассивную роль. Активная роль проявляется в том, что она образует определенную структуру, соединяя в одно целое другие составные элементы и тем самым препятствуя их выделению при термической обработке. Пассивная роль заключается в том, что масса принимает те добавки, которые необходимы для улучшения цвета, вкуса, консистенции и формирования питательной ценности продукта.

Физико-химическая и биохимическая сущность формирования структуры и техника изготовления фарша определенных групп колбасных изделий имеют свои отличительные особенности.

Фарш вареных колбас получают в результате интенсивного разрушения структуры тканей мяса.

Образовавшаяся вторичная система обеспечивает прочное связывание воды и жира, что является основным требованиям технологии вареных колбас, так как определяет качество и выход готовых изделий.

|

Особенности фарша вареных • максимальное разрушение клеточной структуры тканей; • значительная степень эмульгирования жира; • высокое содержание воды; • прочный пространственный каркас после термообработки. I |

Структура фарша. Сырой колбасный фарш представляет собой тонкодисперсную систему.

Дисперсионная среда в ней состоит из растворимых саркоплазматических, солерастворимых и миофибриллярных белков, низкомолекулярных соединений органического и неорганического происхождения, а также добавленной при куттеровании воды. Вода, связываясь с белками, образует гель или матрицу, в которой удерживаются частицы дисперсной фазы.

Дисперсная фаза, состоит из эмульгированных частичек жира, окруженных растворимым миозином, а также набухших частичек мышечных и соединительнотканных волокон разного размера. Получаемая тиксотропная структура фарша имеет определенные реологические (липкость, пластичность) и технологические (водосвязующая, жиросвязующая способность) свойства.

После термообработки в результате денатурации белков мяса дисперсионная среда образует термотропный гель, имеющий конденсационно-кристаллизационную структуру, в котором удерживаются частицы дисперсной фазы.

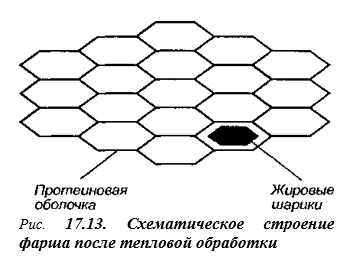

Формируется непрерывный пространственный каркас, придающий жесткость и монолитность продукту. Схематическое строение фарша, представляющего собой эластичную белковую сетку по подобию пчелиных сот, внутри которой инкапсулированы жировые шарики, показано на рис. 17.13.

В удерживании влаги и жира в структуре фарша определяющую роль играет его белковая составляющая. Водосвязывающая способность фарша зависит преимущественно от степени набухания нерастворимой части миофибриллярных белков. Солерастворимая часть миофибриллярных белков одновременно выполняет роль гелеобразователей матрицы и поверхностно-активных веществ, способствуя получению жировой эмульсии и стабилизации диспергированного жира.

|

Рис. 17.13. Схематическое строение фарша после тепловой обработки |

Строение белково-водно-жировой эмульсии рассматривалось в главе 8. Образующиеся эмульсии относятся к эмульсиям прямого типа (жир в воде). Изделия, полученные на основе таких систем, называют эмульгированными продуктами.

Жировая эмульсия может быть образована только при наличии определенного количества солерастворимых миофибриллярных белков, степень экстракции которых зависит от степени разрушения (открытия) клеток мышечной ткани, концентрации поваренной соли, количества воды, температуры, pH среды, степени автолиза и других факторов.

Вторым важным моментом в образовании эмульсии является степень дисперсности жира. При измельчении сырья на куттере происходит частичное разрушение жировой ткани. Наряду с твердыми частицами, состоящими из неповрежденных клеток, некоторая часть жировых клеток разрушается, в результате чего вытекает жировая капля.

Высвободившийся жир необходимо связать и стабилизировать, чтобы предупредить разрушение эмульсии и его последующее выделение из продукта. Количество высвободившегося жира должно быть таким, чтобы хватило растворенных белков, покрывающих его поверхность.

Нельзя исключать и другую ситуацию, когда для стабилизации поверхности частиц жира белка достаточно, но его концентрация в водной фазе мясной системы падает ниже критической концентрации гелеобразования. Это отрицательно сказывается на структуре фарша и качестве готовой продукции.

Таким образом, при приготовлении фарша необходимо стремиться к максимальной экстракции солерастворимых белков мяса и одновременно к достижению максимального набухания оставшейся части неповрежденных волокон мяса.

При недостаточном потенциале мясных белков или замене части мясного сырья на препараты белков, что широко практикуется при производстве вареных колбас, вводимые белки хотя бы частично должны выполнять функции мясных белков.

В данном случае речь идет о конкурентной адсорбции белков на поверхности вода-жир. Суть явления заключается в том, что при диспергировании жира в присутствии нескольких белков на поверхности раздела фаз адсорбируются преимущественно более поверхностно-активные белки. Установлено, что поверхностная активность мясных белков, в частности миозина, существенно выше, чем других пищевых белков. Таким образом, при эмульгировании жира в присутствии немясных белков поверхность частиц жира стабилизируется преимущественно миозином, а остальные белки остаются в водной фазе. При недостатке миозина роль эмульгаторов и гелеобразователей матрицы могут выполнять препараты белков животного и растительного происхождения.

Приготовление фарша. Процесс приготовления фарша вареных изделий начинают с обработки на куттере нежирного сырья с добавлением всего количества соли, предусмотренного рецептурой.

Оптимального измельчения мышечной ткани достигают, когда первые 1-2 минуты проводят сухое куттерование без воды, чтобы не снизить сопротивление ножам куттера. Далее вносят воду в минимальном количестве, позволяющем обеспечить концентрацию соли в смеси, необходимую для максимальной экстракции солерастворимых белков мяса.

Такая концентрация достигается при введении 5-15 % воды. Добавление слишком большого количества воды разбавляет концентрацию соли в системе и снижает эффективность измельчения за счет разжижения фарша. Добавлять воду лучше небольшими порциями, которые могут немедленно поглощаться мясом так, чтобы не было свободной воды. На первой стадии куттерования мясо должно иметь температуру соответствующую оптимальной экстракции солерастворимых белков — 0 - 2 °С.

В течение первых 2-3 мин куттерования преобладает процесс механического разрушения клеточной структуры тканей. Мышечные волокна разрушаются, их содержимое вытекает.

Мифибриллярные и саркоплазматические белки экстрагируются в водную фазу, чему способствуют указанные выше факторы.

По мере измельчения мышечные белки начинают интенсивно набухать, связывая добавляемую воду, взаимодействовать между собой и водой с образованием белковой пространственной матрицы, внутри которой находятся фрагменты мышечных волокон, соединительной ткани, жировые клетки и другие морфологические элементы мяса.

Степень гомогенизации сырья на этом этапе должна быть максимальной, чтобы обеспечить полный переход миофибриллярных белков в растворимое состояние.

Для увеличения водосвязующей способности мяса в начале куттерования целесообразно вводить фосфаты. Крахмал, муку, белоксодержащие добавки, специи добавляют во второй стадии куттерования, так как они быстро поглощают воду и могут ухудшить условия экстракции растворимых белков мяса.

Соединительная ткань разрушается меньше мышечной. Поэтому сортность мяса и скорость резания определяют продолжительность обработки сырья на первой стадии куттерования, которая обычно составляет 4-6 мин.

После получения связанной массы нежирного сырья с водой (матрицы) во второй стадии куттерования добавляют жиросодержащее сырье, которое имеет более мягкую структуру и требует меньшей продолжительности обработки для диспергирования. Как указывалось ранее измельчение жира должно быть таким, чтобы основная его масса находилась в виде грубо дисперсной фазы, и лишь небольшая часть эмульгировалась в жидком виде. Молекулы растворенных белков, как поверхностно-активных веществ, адсорбируются на поверхности измельченных жировых частиц, разворачиваясь гидрофобными группировками к жиру, гидрофильными — к водной фазе. В результате вокруг частиц образуется адсорбционная пленка, которая удерживает жир в диспергированном состоянии. При сильном измельчении количество растворенного белка может стать недостаточным, тогда часть жировых частиц остается свободной, не покрытой пленкой эмульгатора.

Общая продолжительность куттерования должна быть достаточной для образования белковой матрицы и эмульгирования необходимой части жира, т.е. образования вторичной структуры фарша. Такая система характеризуется наилучшими показателями реологических свойств — липкостью, вязкостью, а также наибольшей водосвязывающей способностью. Готовые изделия из такого фарша имеют наилучшую консистенцию и максимальный выход. Чрезмерное увеличение времени куттерования (свыше 6-12 мин в зависимости от куттера) вызывает разрушение образовавшейся системы из-за увеличения поверхности жировых частиц и тепловой денатурации белковых пленок.

Современные куттера с 6 и более ножами и частотой вращения до 5000 об/мин могут обеспечивать необходимую степень измельчения значительно быстрее, чем куттера старых моделей. Следует иметь в виду, что при использовании такого оборудования возникает опасность появления не только избыточного жира, но и чрезмерного разрушения структуры соединительной ткани, в результате чего теряются ее структурообразующие свойства. Следствием этого может быть мягкая, резинистая консистенция.

Важным условием получения стабильной эмульсии является контроль за температурой сырья. В результате интенсивного воздействия режущего механизма куттера фарш нагревается до 17-20 °С, но в местах контакта ножей с мясом температура может быть значительно выше. Это может привести к денатурации белков, что вызовет снижение эмульгирующей, водосвязывающей способности, появлению бульонных и жировых отеков у готового изделия.

Тупые ножи куттера, слишком большой зазор между ножами и чашей куттера, слишком длительное измельчение — все это способствует повышению температуры фарша. Поэтому в процессе куттерования фарша вареных колбас к мясу добавляют чешуйчатый лед или холодную воду с температурой около О °С с таким расчетом, чтобы сохранить температуру фарша в диапазоне, который считается оптимальным — 12-17 °С.

Слишком низкие температуры фарша также нежелательны, так как при этом затрудняется эмульгирование жира.

Если фарш после куттера обрабатывают на машинах тонкого измельчения непрерывного действия (эмульситатор, коллоидная мельница), которые могут повысить температуру на 4-6 °С, конечная температура фарша после куттера должна быть соответственно ниже.

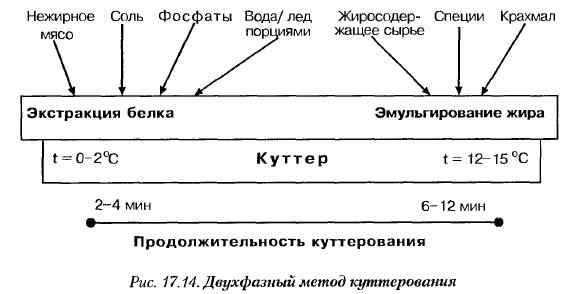

В зависимости от используемого оборудования могут применять два способа куттерования: двухфазное и однофазное.

Двухфазное куттерование заключается в гомогенизировании нежирного мяса и получении белковой матрицы на первом этапе и измельчении и эмульгировании жира на втором. Схема такого куттерования показана на рис. 17.14.

Двухфазное куттерование является оптимальным методом куттерования, однако сегодня при рациональном производственном процессе, прежде всего на крупных предприятиях, применяется обшая переработка всех компонентов — однофазный метод. Нежирное и жирное сырье куттеруют с фосфатами, солью, нитритом и 1/3 частью льда. Температура на этом этапе не должна превышать 5 °С. Далее, не останавливая куттер, добавляют оставшийся лед и куттеруют до температуры 12-14 °С. При использовании данного метода важна стандартизация всех параметров куттерования, чтобы обеспечить гарантированное качество.

Обязательным условием получения требуемой структуры фарша является введение в него воды. Количество воды должно быть таким, чтобы с учетом потерь при термической обработке, влажность готового продукта не превышала предусмотренной стандартом нормы. С другой стороны необходимо, чтобы качество изделий соответствовало требованиям стандарта (консистенция должна быть плотной, упругой). Введение в куттер воды в количестве 20-40 % к массе сырья обеспечивает растворимость белковых веществ и реализует их потенциальную водосвязывающую способность. Количество воды в указанном диапазоне зависит от вида сырья: чем выше содержание жировой ткани, тем меньше надо воды. Снижение количества добавляемой воды вызывает ухудшение сочности, появление жесткой рези- нистой консистенции, уменьшение выхода.

При избыточном введении воды колбасы имеют рыхлую, «песочную» консистенцию, так как ослабевают силы связи между частицами фарша, возможно выделение влаги в виде наплывов бульона под оболочкой.

Состояние мяса может оказывать существенное влияние на процесс куттерования. Обработка сырья, находящегося в различном термическом состоянии имеет свою специфику.

Парное мясо поступает с повышенной температурой, поэтому необходимо строго контролировать температуру эмульсии не допуская ее повышения сверх 18 °С. С этой целью следует на первой фазе куттерования добавить к сырью достаточное количество льда или снега (лучше переохлажденную льдосолевую смесь) одновременно со всем предусмотренным рецептурой количеством поваренной соли.

При использовании замороженного мяса основное внимание должно быть уделено достижению требуемой степени измельчения сырья, что предопределяет уровень экстракции солерастворимых белков.

Рекомендуется производить предварительное измельчение блоков на стругальных машинах или блокорезках, либо увеличить продолжительность куттерования для достижения требуемой степени гомогенизации.

При работе с мясом, имеющим отклонения в развитии автолиза, в частности с признаками PSE необходимо использовать фосфаты, а также комбинировать с мясом DFD. Для улучшения цвета эмульсии можно ввести цельную кровь либо препарат гемоглобина.

При работе с сырьем, имеющим повышенное содержание жира, целесообразно на первом этапе куттерования ввести все количество воды, предусмотренное рецептурой.

В процессе куттерования при высокой скорости вращения ножей в фарш попадает большое количество воздуха. Аэрация фарша неблагоприятно влияет на цвет, вкус и консистенцию колбас. Кислород воздуха, реагируя с пигментами мяса, вызывает образование серого окрашивания вокруг воздушных пор. Наличие кислорода в продукте способствует росту микрофлоры, окислителыюй порче жира, вызывает образование пористости изделий или воздушных пустот «фонарей». Для повышения качества колбас применяют вакуумирование, используя вакуум-куттера, вакуум-мешалки и вакуум-шприцы. В условиях вакуума аэрации фарша не происходит, улучшается консистенция фарша, окраска, повышается выход готовой продукции, сокращается число и размер микропор, увеличивается степень измельчения волокон, что приводит к повышению водосвязывающей способности и липкости фарша, увеличению плотности колбас, тормозятся окислительные процессы. Оптимальное остаточное давление, обеспечивающее высокое качество и выход продукта, составляет 0,25 * 105 Па.

Фарш для полукопченых, варено-копченых и сырокопченых колбас изготавливают из грубоизмельченного сырья.

Структура фарша. В отличие от гомогенных мясных эмульсий в фаршах рассматриваемого типа мясо имеет частично сохраненную клеточную структуру. Жир измельчен, но практически не диспергирован. Количество воды в системе ограничено той, которая непосредственно находится в мясе, и это, соответственно, обеспечивает относительно высокий уровень содержания сухих веществ.

|

Особенности фарша копченых • частично сохраненная клеточная структура мяса; • небольшая степень диспергирования жира; • ограниченное содержание воды; • прочный пространственный каркас после термообработки. |

Характерной внешней особенностью фаршей этого типа является наличие у них визуально наблюдаемых на разрезе структурных элементов мяса, а также выраженная в той или иной степени рыхлость, обеспечивающая необходимую скорость сушки и развитие ферментативных процессов (сырокопченые и варено-копченые колбасы).

Микроструктурный анализ показывает, что сырой фарш колбас грубого измельчения состоит из крайне неоднородных по составу, размерам и форме частиц. Твердая фаза представлена гидратированными белковыми мицеллами, жировыми частицами, инкапсулированными белковой оболочкой, фрагментами разрушенных мышечных волокон, жировых клеток, обрывками и кусочками соединительной ткани и т.д.

Непрерывная жидкая фаза, как и в тонкоизмельченных эмульсиях, представляет собой водный раствор белковых и низкомолекулярных органических и неорганических веществ. Специфика формирования такой сложной системы обусловлена режимами технологической обработки сырья.

Влияние основных технологических операций и параметров изготовления фарша полукопченых колбас на его структуру освещено в работах А.И. Жаринова.

Традиционная технология производства полукопченых колбас предусматривает первичное измельчение сырья на волчке с диаметром отверстий решетки от 2-3 мм до 16-25 мм, выдержкой в посоле. В отдельных случаях можно солить мясо непосредственно в кусках.

По окончании посола сырье (шрот и кусковое) подвергают вторичному измельчению на волчке (диаметр решетки 2-3 мм) и направляют на перемешивание в мешалку.

При обработке мяса на волчке оно подвергается не только резанию, но и смятию и перетиранию, причем чем меньше диаметр отверстий решетки, тем сильнее нагревается сырье вследствие трения. В результате измельчения на волчке часть мышечных волокон разрушается, часть теряет целостность и появляется возможность для выхода миофибриллярных и саркоплазматических белков на поверхность. Однако этот процесс при данной степени измельчения протекает весьма медленно, о чем свидетельствует динамика изменения вязкости мясной системы.

Введение значительных количеств поваренной соли (3-4 %) способствует растворению мышечных белков и выходу их из клеточных структур.

Непосредственно после измельчения на волчке частицы прерывной и непрерывной фазы связаны между собой весьма слабо. Однако по мере выхода миофибриллярных и саркоплазматических белков в воду, содержащуюся в мясе, увеличения их концентрации и уровня растворимости в непрерывной жидкой фазе постепенно начинает формироваться пространственный каркас- матрица с твердообразными свойствами. В связи с относительно невысоким содержанием воды в измельченном мясном сырье создаются благоприятные условия для контактирования и взаимодействия частиц дисперсной фазы.

Частицы прерывной фазы в процессе выдержки в посоле образуют между собой молекулярные связи через прослойку непрерывной фазы белок-вода, при этом одновременно диспергированный жир достаточно прочно взаимодействует с гидрофобными группами белков.

Таким образом, главной отличительной особенностью фаршей, приготовленных из грубоизмельченного сырья, является то, что их формирование происходит за счет межмолекулярного взаимодействия мышечных белков в водной среде с образованием пространственного каркаса. В ячейках каркаса находятся крупные частицы — глобулы жира, фрагменты структурных элементов мяса и т.п. Одновременно часть диспергированного жира взаимодействует с белками и водой, образуя эмульсию.

При нагреве происходит агрегатирование белковых частиц за счет межмолекулярных сил и коагуляции белка.

Жир под воздействием высокой температуры плавится, диспергируется и присоединяется к гидрофобным группировкам белка.

В результате таких взаимодействий частицы мясной эмульсии связываются в сплошную структуру и образуют с дисперсионной средой (водой) единый конгломерат с хорошо выраженными твердообразными свойствами и пронизанный густой сетью микро- и макрокапилляров, что в итоге обеспечивает получение готовой продукции высокого качества.

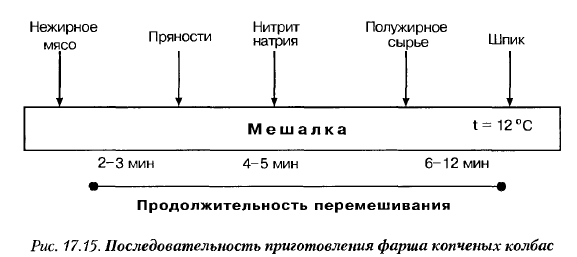

Приготовление фарша. Фарш из грубоизмельченного на волчке сырья готовят в мешалке. Компоненты рецептуры закладывают в смеситель и обрабатывают в определенной последовательности: вначале перемешивают нежирную говядину, баранину или свинину (2-3 мин), добавляя пряности, чеснок и нитрит натрия, если он не был добавлен при посоле. Затем небольшими порциями вносят измельченную на кусочки полужирную свинину и перемешивают еще 2-3 мин, после чего добавляют измельченные грудинку, шпик-сырец, постепенно рассыпая их по поверхности фарша и обрабатывают в мешалке в течение 2 мин. При использовании несоленых грудинок, жира-сырца или шпика добавляют соль из расчета 3 % к массе несоленого сырья. Перемешивание проводят до получения однородной массы, равномерного распределения в ней кусочков грудинки, жира-сырца полужирной свинины, выраженного нарастания липкости. Общая продолжительность перемешивания составляет 6-8 мин. Температура готового фарша не должна превышать 12 0 С (рис. 17.15).

Указанные технологические параметры обеспечивают не только однородность фарша, но и завершение образования требуемой структуры.

При производстве полукопченых колбас из подмороженного либо мороженого блочного сырья приготовление эмульсий ведут на куттере или куттере-смесителе. Требуемая степень измельчения обеспечивается кратковременностью периода обработки сырья (3-3,5 мин, в том числе шпика и грудинки — меньше минуты). Последовательность закладки сырья сохраняется такой же, как и при составлении фарша на мешалке.

При этом необходимо отметить, что стабильность получаемых на куттере эмульсий в первую очередь обусловлена:

- введением всего количества поваренной соли в нежирное сырье, что обеспечивает экстракцию солерастворимых белков мяса;

- низкой температурой сырья, что позволяет повысить функционально-технологические свойства мышечных белков;

- более высокой степенью диспергирования жира;

- преобладанием принципа резания над эффектом смятия и разрыва (в сравнении с измельчением на волчке), что сопровождается большим выходом белков из мышечных волокон;

- интенсивным перемешиванием компонентов рецептуры.

Фарш ливерных изделий. Состав сырья и структура фарша существенно отличаются от других видов колбас. Его изготавливают преимущественно из бланшированных или вареных субпродуктов, большого количества жира и воды.

Структура фарша. Фарш ливерных изделий сохраняет вязко-пластичную структуру и мажущуюся консистенцию в готовом продукте. Жесткий пространственный каркас, как у других видов колбас, не образуется.

Формирование указанной структуры обусловлено тем, что белки вареного сырья утрачивают способность к взаимодействию и образованию прочной пространственной структуры после механической деструкции. Исключение составляют белки соединительной ткани, которые после сваривания и гидротермического распада желируются.

Специфика структурообразования заключается в образовании эмульсии жира и желеобразовании коллагена. Мясные ингредиенты, используемые в производстве ливерных изделий, часто представляют собой субпродукты с низкими исходными функциональными свойствами, которые дополнительно снижаются после варки. В изделиях высших сортов роль эмульгатора выполняют белки печени, которую в связи с этим лучше всего использовать в сыром виде. В случае бланширования печени важно, чтобы ее обработка проводилась при режимах, способствующих сохранению эмульгирующих свойств белков.

Доля печени в рецептурном составе не должна быть слишком низкой и слишком высокой. При содержании этого компонента менее 10 % затрудняется образование эмульсии, а свыше 30 % — продукт может приобрести горьковатый привкус и сухую, крошливую консистенцию. Лучшими вкусовыми качествами обладает свиная печень.

В изделиях низших сортов в качестве эмульгаторов используют растительные белки или вещества, обладающие эмульгирующими свойствами, например, моно-, диглицериды пищевых кислот, этерифицированных лимонной или молочной кислотами.

В образовании жировой эмульсии важную роль играет вода, которую вносят в куттер в виде бульона, полученного при варке сырья в количестве 5-10 % к массе фарша. Это позволяет также компенсировать потери при варке.

Структуру и консистенцию готового продукта можно менять в широких пределах, регулируя содержание жира и воды. При производстве ливерных колбас возможно применение жирового сырья до 50 %. Благодаря жиру, фарш приобретает мажущуюся консистенцию. Кроме того, жир влияет на вкус и цвет. Повышенное содержание воды в рецептуре придает фаршу более мягкую консистенцию, пониженное — твердость и нарезаемость продукта.

Вторым фактором, влияющим на структурообразование, является желатин, образующийся из коллагена соединительной ткани. Застывая при охлаждении, желатин образует упругий, хотя и непрочный каркас. Он повышает связность структуры продукта и придает ей некоторую упругость.

Существует заметное различие в структуре высоких сортов ливерных колбас и колбас пониженной сортности, в состав сырья которых входит много коллагена. Консистенция первых нежная, мягкая, более рыхлая, а низкосортных колбас — более вязкая и прочная.

Приготовление фарша. Процесс подготовки сырья к измельчению имеет большое значение при производстве ливерных колбас.

Сырье, не содержащее грубой соединительной ткани, только бланшируют в течение 15-20 мин. Для усиления эмульгирующих свойств печень, как указывалось ранее, используют в сыром виде. Сырье каждого вида обрабатывают отдельно.

Коллагенсодержащее сырье варят в течение 3-4 часов для разрушения коллагеновых волокон. Полученный бульон используют при куттеровании.

Сырье, применяемое для ливерных колбас, является хорошей средой для развития бактерий, некоторая часть которых не погибает при варке. Рост микрофлоры возможен и при дальнейшей обработке сырья. Особенно опасен температурный интервал 10-50 °С, когда сырье остывает после тепловой обработки.

В связи с этим фарш ливерных колбас изготавливают холодным и горячим способами. При холодном способе вареное и бланшированное сырье охлаждают до 0 °С и направляют в производство. Бульон также охлаждают до температуры не выше 18-20 °С. Температура сырья после куттерования должна быть не выше 10-15 °С.

При горячем способе сырье после варки и бланширования в горячем виде направляют на изготовление фарша. Производственный процесс ведут так, чтобы сырье до начала варки батонов сохраняло температуру не ниже 50 °С. Более высокая температура может привести к уменьшению эмульгирующей способности белков печени и отложению жира и желе.

Измельчение сырья проводят на волчке с диаметром решетки 2-3 мм, а затем обрабатывают на куттере в течение 6-8 мин.

Порядок закладки компонентов зависит от состава сырья. Для высших сортов колбас вначале куттеруют печень и нежирное мясное сырье с белковыми добавками и пряностями, а затем добавляют жирное сырье.

При куттеровании сырья низкосортных колбас в первую очередь куттеруют коллагенсодержащее сырье, а затем все остальные компоненты и бульон.

Для получения более нежной массы после куттерования ее пропускают через машины тонкого измельчения.

Куттерование фарша ливерных колбас предпочтительней проводить в вакуумных куттерах, которые обеспечивают лучший цвет изделий и удлинение сроков хранения из-за снижения риска окислительной порчи жира.

При изготовлении фарша горячим способом рекомендуется использовать вакуумные варочные куттера, в которых все компоненты, кроме печени, одновременно нагреваются и измельчаются. При этом не происходит потерь при варке, не требуется добавление бульона, так как все составные части остаются в материале. Перед добавлением печени масса должна быть охлаждена (куттер охлаждают снаружи водой) до температуры не выше 55 °С.

Эффективным также является использование варочных смесителей (фирма Zeydelmann), в которых сырье для ливерных колбас подогревается и варится острым паром. Это позволяет сократить весовые потери на 10 %, а также в отличие от варки в котле полностью сохранить вкусо- и ароматообразующие вещества. При необходимости охлаждение сырья до требуемой температуры производится с помощью подачи жидкого диоксида кислорода или жидкого азота.

Технические средства для измельчения мяса. В зависимости от вида колбасных изделий и специфики используемого сырья применяют различные виды измельчающего оборудования. Для обеспечения высокого качества и выходов колбасных изделий большое значение имеет конструкция режущего инструмента, скорость резания, степень измельчения сырья, вакуумирование фарша. Режущие инструменты машин для измельчения мяса работают по методу давления и среза.

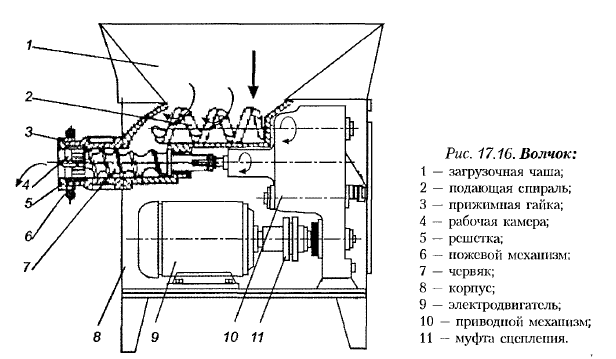

Грубое измельчение мяса, как правило производится на волчках, которые позволяют получить размер частичек мяса от 16-25 мм до 2-3 мм в зависимости от диаметра решетки.

Механизм измельчения волчка, схема которого показана на рис. 17.16, состоит из набора вращающихся ножей и неподвижных решеток. Сырье подвергается не только резанию, но и смятию и перетиранию. Это может вызывать повышение температуры, что отрицательно сказывается на качестве фарша. На степень нагрева сырья влияет правильность заточки и сборки режущего механизма. Температура фарша при хорошо заточенных ножах и решетках не должна повышаться выше 8-10 °С.

Основной машиной для тонкого измельчения мяса является куттер, который обеспечивает требуемую степень измельчения и связывания воды.

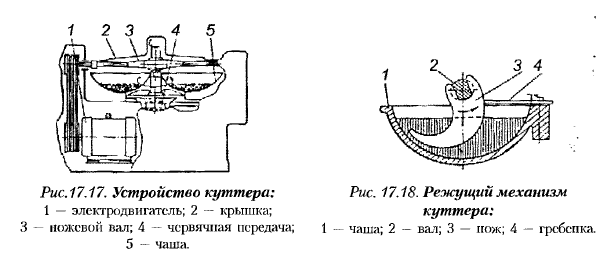

Куттер состоит из вращающейся чаши, в которую горизонтально заходит ножевой вал с ножами. Режущий механизм состоит из серповидных трехплоскостных ножей, заточенных с одной стороны, и стальной гребенки, которая очищает лезвия ножей от мяса. Количество ножей зависит от марки куттера. Схематическое изображение куттера и его режущего инструмента показано на рис. 17.17—17.18.

Принцип измельчения на куттерах различных конструкций общий — резание с одновременным перемешиванием. Режущая способность куттеров постоянно улучшается за счет высоких оборотов, изменения формы ножей, оптимизирования режущего пространства.

Современные куттеры имеют высокую скорость резания (более 130 м/с), что позволяет достичь необходимой степени измельчения сырья в кратчайшие сроки без существенного повышения температуры фарша. Это положительно влияет на структурообразование и соответственно качество и выход готового продукта.

Куттеры могут оснащаться различными вспомогательными устройствами, целью которых является повышение производительности или обеспечение универсальности этого вида оборудования. К ним относятся: вакуумирующее устройство; дозатор воды; устройство, регулирующее продолжительность куттерования или конечную температуру; лопасти, способные вращаться в обратном направлении, чтобы добиться эффекта перемешивания и т.д.

Из вспомогательных устройств, которыми оснащены современные куттеры, большинство сконструированы таким образом, что сокращают степень участия оператора в обслуживании куттера и позволяют стабильно гарантировать качество выпускаемой продукции на этапе приготовления эмульсий Такие устройства, как реле времени или устройство для контроля температуры, предназначены для стандартизации программы куттерования различных сырьевых смесей и для уменьшения возможности перекуттерования. Дозаторы стандартизуют количество добавляемой влаги в куттер и устраняют необходимость отмерять воду ведрами.

Вакуум-куттеры, снабженные герметичной крышкой и вакуумным насосом, обеспечивают наиболее высокое качество вареных колбас и особенно сосисок. Во время работы куттера на дисплее постоянно отображается информация о температуре фарша, оборотах ножей, оборотах чаши, времени работы, уровне вакуума, охлаждения, подогрева, количества подающейся воды. Куттеры снабжаются микропроцессорами, в память которых возможно занесение более 100 технологических программ, что в итоге дает высокую повторяемость продукции. Некоторые современные модели куттеров представляют собой комплексы, в состав которых входит волчок, собственно куттер и смеситель, что позволяет упростить технологический процесс и повысить производительность труда.

При работе на куттере необходимо контролировать правильность установки ножей, степень их заточки, расстояние между лезвием ножа и чашей куттера, коэффициент загрузки чаши.

Машины тонкого измельчения непрерывного действия — эмульситаторы, коллоидные мельницы, микрокуттеры обеспечивают наиболее высокую степень разрушения всех тканей, включая соединительную. Однако в этих машинах можно только измельчать, но нельзя составлять фарш. Чаще всего их используют:

- после кратковременного измельчения на куттере;

- для получения тонких эмульсий при наличии в рецептуре мяса с большим содержанием соединительной ткани.

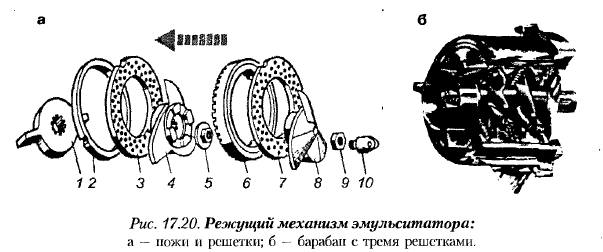

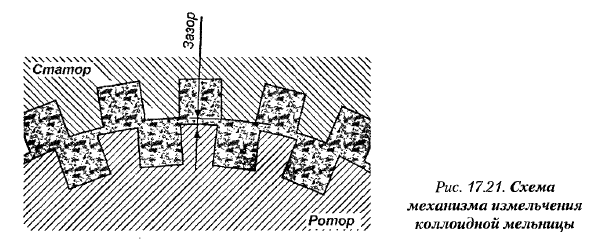

Машины тонкого измельчения разделяют по принципу работы или устройству режущего механизма. Измельчители, работающие по принципу нож — решетка (эмульситатор), просты по конструкции, но в них наблюдается повышенный нагрев сырья за счет трения ножей о решетки (рис. 17.20). - В измельчителях роторного типа (коллоидная мельница), рабочий орган которых выполнен в виде подвижного зубчатого ротора и зубчатого статора, мясо нагревается несколько меньше (рис. 17.21).

Ножевые измельчители (микрокуттер) несут в себе элементы обычных куттеров, но только работают непрерывно и с большим числом серповидных ножей, расположенных в неподвижном цилиндрическом корпусе.

Аппараты тонкого измельчения нуждаются в контроле за степенью заточки режущего инструмента, в регулировании расстояния между ножами (для мясных эмульсий зазор должен варьировать от 0,4 до 1,25 мм). Во избежание перегрева фарша после измельчения его выгружают при более низкой температуре.

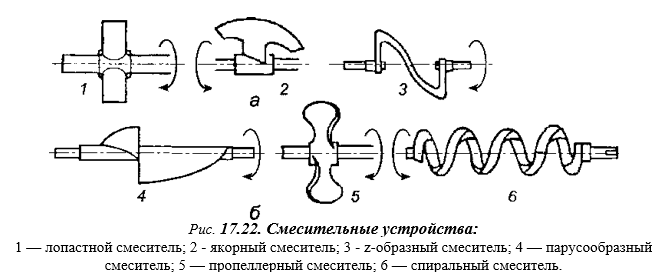

Мешалки, применяемые в колбасном производстве, различаются по размерам, форме лопастей и способу разгрузки (рис. 17.22).

Лопасти обычно насажены на двух валах, которые вращаются навстречу один другому с различной скоростью. Лучшее перемешивание и наименьший период времени обработки обеспечивают мешалки с z-образными лопастями.

Шнековые мешалки не обеспечивают быстрой экстракции солерастворимых белков, что требует удлинения процесса перемешивания.

Составление фарша по рецептуре и равномерное распределение компонентов зависит от вида колбас и измельчающего оборудования.

Структурно-однородный фарш, для получения которого применяют куттер, составляется непосредственно при куттеровании. При использовании машин тонкого измельчения части фарша предварительно перемешивают в мешалках. Структурно-неоднородный фарш, содержащий кусочки шпика или крупноизмельченные куски мяса, составляют в мешалках. Аналогично составляют фарш при получении грубоизмельченных эмульсий.

Для получения гомогенных тонкоизмельченных мясных эмульсий наиболее распространенными являются следующие варианты использования оборудования:

- куттер;

- мешалка в комплекте с коллоидной мельницей (эмульситатором);

- куттер в комплекте с коллоидной мельницей;

- агрегаты, включающие мешалку, куттер и эмульситатор.

Для получения структурно-неоднородных эмульсий используют:

- куттер с ножами обратного хода;

- куттер-мешалку;

- куттер + мешалку;

- мешалку + эмульситатор + мешалку.

Грубоизмельченные фарши получают в зависимости от термического состояния используемого мясного сырья по двум вариантам:

- волчок-мешалка (охлажденное мясо);

- куттер (подмороженное мясо в кусках);

- измельчитель блоков-куттер (замороженное мясо в блоках).

При производстве колбас с неоднородной структурой кусочки шпика должны иметь установленную рецептурой форму и определенные размеры.

Подготовка шпика заключается в удалении шкурки, зачистке от соли и возможных загрязнений, охлаждении и измельчении. Шпик необходимо охлаждать до температуры близкой к 0 ° С, чтобы при последующем измельчении он не деформировался.

На стандартные кусочки шпик измельчают на шпигорезках различных конструкций: вертикальных и горизонтальных, с дисковыми или пластинчатыми ножами, с автоматической или ручной подачей шпика.