Для извлечения жира из мягкого и твердого жиросырья используют вытопку, экстракцию, гидромеханический (импульсный), электроимпульсный и вибрационный методы. Наиболее распространенным методом является вытопка.

Вытопка. Это процесс извлечения жира из измельченного сырья посредством нагрева. Нагрев приводит к разрушению структурных элементов тканей, содержащих жир, и извлечению жира из жировых клеток. Жир вытапливают мокрым и сухим способами.

При мокром способе жиросырье находится в непосредственном контакте с водой или острым паром. Добавление воды при вытопке жира из мягкого жиросырья, с одной стороны, способствует разрушению жировой ткани, а с другой — приводит к гидротермическому распаду коллагена, в результате чего образуются водный раствор глютина и продукты его дальнейшего распада (бульон). Наличие бульонов способствует образованию жировых эмульсий. Тем самым повышается возможность гидролиза жира и затрудняется процесс выделения фракций. По этой причине вытопку жира мокрым способом целесообразно проводить при кратковременном воздействии повышенных температур.

При сухом способе жир-сырец нагревают через контактную поверхность (паровую рубашку). Влага, содержащаяся в сырье, в процессе вытопки испаряется в окружающую среду или удаляется под вакуумом. В результате тепловой денатурации белковых веществ оболочки жировых клеток, содержащих жир, разрушаются и выделяется находящийся в них жир. В случае применения вакуума получается двухфазная система: сухая жировая шквара и жир. Для окончательного извлечения жира полученную шквару вторично обезжиривают прессованием или центрифугированием.

Жиры, полученные методом сухой вытопки, отличаются повышенной стойкостью. Однако в условиях сухого нагрева возможен пирогенетический распад белков с образованием веществ, обладающих неприятным запахом, придающим жиру темную окраску.

Достоинством вытопки является ее простота и возможность получения продукта достаточно высокого качества. Организация непрерывно-поточного производства обеспечивает хорошие экономические характеристики.

Экстракция — выделение жира из жиросырья летучими растворителями. При использовании этого метода достигается практически полное извлечение жира из сырья. Однако его применение требует сложной аппаратуры, использования дорогостоящих и взрывоопасных растворителей. Кроме того, извлеченный жир и обезжиренное сырье нуждаются в тщательной очистке от остатков растворителя. В мясной промышленности этот метод применяют для обезжиривания кости на клеевых и желатиновых предприятиях.

Гидромеханический (импульсный) метод извлечения жира основан на использовании кавитационных импульсов и мощных гидравлических ударов, возникающих при движении рабочего органа машины и обрабатываемого сырья в воде или другой жидкой среде. Под действием высокоскоростных импульсов и давления воды разрушаются связи, удерживающие жировые клетки в составе тканей, и сами жировые клетки с выделением жира в водную среду. Применение импульсного метода наиболее целесообразно для извлечения жира из кости при дальнейшем ее использовании в производстве желатина и клея, так как белковые вещества в обезжиренной кости сохраняют свои первоначальные свойства.

Электроимпульсный метод обезжиривания кости заключается в воздействии на сырье гидравлических импульсов, образующихся при электрических разрядах конденсаторов. В установке для электроимпульсного обезжиривания кости ток низкого напряжения (127—220 В) преобразуется в ток высокого напряжения (50—90 кВ и более), который накапливается в конденсаторах и мгновенно отдается в виде разряда. При этом электрическая энергия переходит в энергию взрыва и в результате возникающих в жидкости импульсов из кости извлекается жир. Соотношение кости и воды 1:(2-т-4). Полученный костный жир отличается высокими качественными характеристиками.

Вибрационный метод извлечения жира из кости, разработанный ВНИКИМПом, заключается в одновременном воздействии на кость механического перемешивания и вибрации в присутствии горячей воды температурой 80 — 85°С (соотношение кости и воды 1:1). Этот способ позволяет интенсифицировать процесс обезжиривания кости и получить высокое качество жира.

Вытопка жира в аппаратах периодического действия. Вытопку жира в аппаратах периодического действия сухим или мокрым способом можно осуществить в открытых котлах под атмосферным давлением, в автоклавах (вертикальных или горизонтальных) под избыточным давлением или под разрежением.

Вытопка жира в открытых котлах. Жир под атмосферным давлением вытапливают в двустенных открытых котлах, обогреваемых глухим паром, или в одностенных с непосредственной подачей острого пара в жиросырье. Для вытопки жира из мягкого жира-сырца наиболее распространенным является сухой способ.

В открытых двустенных котлах вытапливают все виды пищевых жиров из предварительно измельченного жира-сырца (рис. 125). Мягкий жир-сырец вытапливают в открытых котлах сухим способом в две стадии. На первой стадии измельченный жир-сырец загружают небольшими порциями в 3—4 приема в предварительно подогретый до 50°С котел, нагревают при непрерывном перемешивании мешалкой до 65—70 °С. При этой температуре происходит сваривание коллагена, в результате которого происходит уменьшение прочности коллагеновых волокон, и изменение других белковых веществ, что приводит к деформации и частичному разрушению жировых клеток. Наряду с этим подавляется активность фермента липазы. Таким образом, в результате деформационных изменений внутриклеточных и межклеточных белков, вызванных нагревом, разрушается структура жировой ткани и из нее выделяется расплавленный жир.

На второй стадии жировую массу кратковременно (20 мин) нагревают до 80—90 °С. Происходит гидротермический распад коллагена и денатурация глобулярных белков, в результате чего они осаждаются в виде коагулированных частиц шквары. Жир становится более прозрачным. Продолжительность вытопки в зависимости от вместимости котла составляет 70—80 мин. Отсолка жира и предварительное отстаивание его в котле происходят при прекращении подачи пара в рубашку котла и выключенной мешалке. Расход соли составляет 2% к массе сырья при добавлении ее в 3—4 приема. Продолжительность отстаивания 20—25 мин. Вытопленный жир сливают по шарнирной трубе в отстойник, а затем подают на очистку в сепаратор. Очищенный жир охлаждают и сливают в тару. Шквару выгружают и дополнительно обезжиривают, после чего используют для производства сухих кормов. Общая продолжительность процесса в зависимости от вместимости котла от 2 ч 30 мин до 3 ч 25 мин.

При вытопке жира в открытых котлах не достигается полного извлечения жира из жиросырья. В составе шквары, остающейся после вытопки, содержится до 20% жира, который приходится извлекать дополнительно различными способами, а это связано с определенными материальными затратами и требует специального оборудования. Кроме того, при вторичном обезжиривании шквары снижается сортность жира. Вследствие контакта жира с кислородом воздуха в ходе выплавки снижается продолжительность его хранения.

В открытых котлах при атмосферном давлении мокрым способом обезжиривают кость поделочную и для производства желатина и клея. Для этого наиболее удобными являются котлы с выемными перфорированными корзинами, позволяющими механизировать загрузку и выгрузку кости. Обогрев котла лучше проводить через паровую рубашку, так как непосредственный контакт кости с острым паром способствует образованию стойкой эмульсии и увеличению потерь жира с бульоном. Процесс выделения жира из кости протекает в водной среде при температуре не выше 90—100°С. Вода необходима для более быстрого и равномерного прогрева кости и разрушения жировых клеток. Продолжительность извлечения жира из поделочной кости составляет 5—6 ч. При этом удается извлечь до 90% жира, содержащегося в сырой кости. Выварка измельченной кости (куски около 5 см) для производства желатина или клея происходит в течение 4—5 часов, выход жира от общего его содержания в кости составляет 40%.

После вытопки поделочную кость промывают во вращающемся барабане горячей водой (65 — 85°С). Промытую кость подсушивают в сушилках при 30—40 °С и отправляют на склад. Кость для производства желатина и клея промывают в барабанах или непосредственно в котле теплой водой (не ниже 30°С). Промывные воды спускают через жироуловитель, откуда жир направляют на очистку, а мясигу и мелкодробленую кость — на выработку кормовой муки. Очищенный бульон используют на пищевые цели или выработку клея.

Вытопка жира под избыточным давлением. Вытопку жира под избыточным давлением применяют в случае переработки неизмельченного мездрового, межсоскового сырья с невысоким содержанием жира, шквары, а также кости.

Для вытопки жира под избыточным давлением используют автоклавы различной конструкции и универсальные горизонтальные вакуумные котлы с мешалками. В автоклавах вытапливают жир в присутствии достаточного количества воды, добавляемой к сырью перед выплавкой, либо она образуется в результате конденсации пара при обогреве сырья острым паром. Вода необходима для поддержания избыточного давления, повышения интенсивности теплообмена, вытеснения жира из сырья и устранения возможности гидротермического распада белков, продукты которого ухудшают цвет и запах жира. Количество добавляемой воды составляет 20% к массе сырья.

Для извлечения жира из мягкого жира-сырца и шквары наиболее пригоден вертикальный автоклав с паровой рубашкой. Неизмельченную жировую ткань вытапливают при 115—125°С и давлении пара в рубашке аппарата 0,25—0,3 МПа, внутри автоклава — 0,2—0,225 МПа. Общая продолжительность процесса составляет 5 ч. Несмотря на определенные преимущества этого способа, ухудшается качество жира в результате его частичного гидролиза.

Жир из кости извлекают под давлением в двустенных и одностенных автоклавах с выемными корзинами, с периодическим сливом жира или с непрерывным отводом жира и бульона и в горизонтальных вакуумных котлах.

В автоклавах под давлением обычно обезжиривают кость, которую используют в дальнейшем для производства кормовой муки, а бульон — для выработки клея. При этом способе извлекается до 75% жира, содержащегося в кости. Наибольший выход и лучшее качество жира получают при выварке кости под давлением 0,4—0,5 МПа при температуре 120—125°С в течение 1,5—2 ч или при 0,15—0,2 МПа в течение 4 ч.

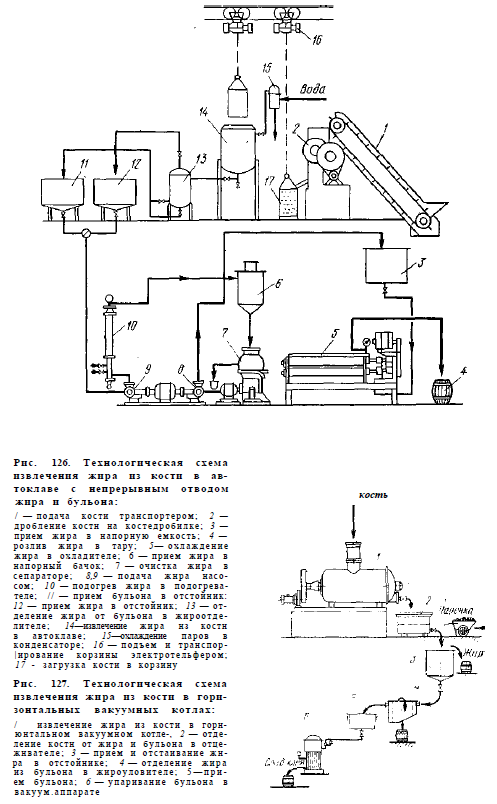

Извлечение жира из кости в автоклавах с непрерывным отводом жира и бульона (рис. 126) является наиболее эффективным способом. Кость обезжиривают острым паром без добавления воды под избыточным давлением 0,4—0,5 МПа. Продолжительность процесса (включая загрузку и выгрузку кости в выемных корзинах) составляет 1,5—2 ч. Концентрированный бульон и жир из автоклава по мере образования непрерывно отводят в жироотделитель. После их разделения жир направляют в отстойник, а бульон — в приемник. Жир после подогрева очищают в сепараторе. Из бульонов после их упаривания получают высококачественный клей. Обезжиренную кость (остаточное содержание жира 6% и влажность 16%) направляют па выработку сухих кормов. Выход жира (высшего сорта) — 85% к его содержанию в кости.

При обезжиривании в горизонтальных вакуумных котлах (рис. 127) измельченную кость загружают в котел и заливают водой (100%) к массе кости). Обезжиривание кости проводят под избыточным давлением 0,15—0,2 МПа в течение 4—4,5 ч при температуре массы 120°С. Вываренную кость высушивают при разрежении в котле 0,06—0,08 МПа, температуре 80—85 °С в течение 1 ч. Полученные при разварке кости жир и бульон сливают через отцеживатель в отстойник. Отстоявшийся жир после очистки и охлаждения упаковывают в бочки, а бульон, пройдя через жироуловитель, поступает на выпарку в вакуум- аппарат. Упаренный бульон выпускают в виде жидкого клея — галлерты. Вываренную и высушенную кость направляют на производство костной муки.

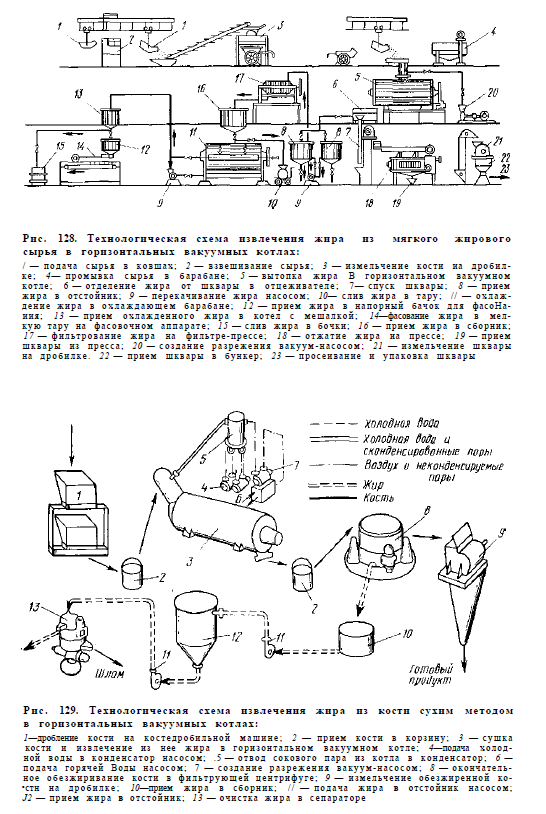

При вытопке жира сухим способом в горизонтальных вакуумных котлах (рис. 128) мягкое жиросырье можно перерабатывать в измельченном и неизмельченном виде. В зависимости от вида, сорта сырья и условий производства жир-сырье можно перерабатывать в горизонтальных вакуумных котлах в одну (под вакуумом), две (давление, вакуум) и в три фазы (вакуум, давление, вакуум).

При вытопке жира из измельченного сырья под вакуумом устраняется влияние кислорода воздуха на жир; в жирах сохраняются витамины, каротиноиды, лецитин, повышающие его пищевую ценность и стойкость при хранении; цикл тепловой обработки — вытопка жира и обезвоживание шквары — осуществляется в одном аппарате, что позволяет избежать затрат на дальнейшую обработку шквары; исключается возможность потери жира в эмульсиях и с бульоном; шквару получают высокого качества, пригодную для пищевых целей, так как белки при вытопке жира под вакуумом не подвергаются глубокому гидролизу и деструкции. Вытопку жира в одну фазу производят под вакуумом 0,06—0,08 МПа при температуре в котле 70 °С и давлении пара в рубашке котла 0,18—0,2 МПа. Общая продолжительность процесса, включая загрузку котла и выгрузку шквары в отцеживатель, 3 ч 15 мин — 4 ч 15 мин.

Неизмельченный жир-сырец в зависимости от вида, содержания жира вытапливают под давлением в две или три фазы.

Первая фаза — частичное обезвоживание сырья под вакуумом — применяется для сырья с содержанием влаги более 30%- Избыточная влага в сырье способствует во второй фазе гидролизу соединительнотканных белков с образованием клеевого бульона, который, в свою очередь, затрудняет процесс- сушки шквары в третьей фазе. Разрежение в котле 0,4 МПа,температура 85°С, давление пара в рубашке 0,3—0,4 МПа, Продолжительность 45 мин.

Вторая фаза — разварка жиросырья под избыточным давлением, создаваемым за счет испаряющейся влаги из сырья. Давление пара в рубашке котла 0,3—0,4 МПа, внутри котла — 0,17 МПа, температура массы 115 °С. Продолжительность 1 ч 30 мин — 2 ч 30 мин.

Третья фаза — обезвоживание жира и шквары под вакуумом до содержания влаги соответственно 0,3—0,5 и 8—10%. Разрежение в котле 0,06—0,08 МПа, температура 65—85 °С, давление пара в рубашке котла 0,25—0,3 МПа. Продолжительность 1 ч 30 мин. Общая продолжительность процесса 3 ч 15 мин — 4 ч 30 мин.

По окончании третьей фазы обратным ходом мешалки из котла выгружают шквару в отцеживатель (с паровой рубашкой), где происходит отцеживание в течение 2—4 ч при 75— 80°С. После отцеживания в шкваре содержится 35—50% жира и до 8% влаги. Окончательно шквару обезжиривают прессованием. Для обеспечения необходимой структуры шквары, способствующей отделению жира при отцеживании и прессовании, к неизмельченному мягкому сырью, вытапливаемому в горизонтальных вакуумных котлах, добавляют 10% дробленой кости/

С целью получения высококачественного жира и кормовой костной муки в горизонтальных вакуумных котлах сухим способом можно обезжиривать также свежую измельченную кость от всех видов животных (рис. 129). Измельченную кость (размер частиц 40—50 мм) обезжиривают при температуре 70°С, разрежении 33,8 кПа и непрерывно работающей мешалке в течение 3 ч. После обезжиривания и сушки кость выгружают в отцеживатель для стекания жира. Сухая кость после отцеживания поступает в фильтрующую центрифугу для дополнительного извлечения жира. Обезжиренную кость измельчают на дробилке для получения костной муки или направляют для производства клея и желатина. Жир после подогревания до 95°С направляют на очистку в сепаратор.

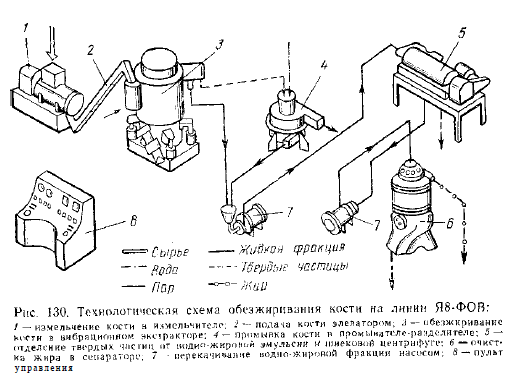

Обезжиривание кости на линии Я8-ФОБ. Извлечение жира из кости на линии Я8-ФОБ (рис. 130) проводят горячей водой с подачей острого пара с одновременным перемешиванием и вибрацией. Применение вибрации позволяет интенсифицировать тепломассообмен между твердой частью кости и средой — горячей водой.

Измельченная кость (размер частиц не более 30 мм) скребковым элеватором непрерывно загружается в виброэкстрактор. Экстрактор заполняют горячей водой температурой 75—85°С (в соотношении 1:1) и подают острый пар давлением 0,1 — 0,3 МПа для обеспечения необходимого теплового режима обработки кости. При включении вибропривода создаются винтовые колебания корпуса (частота колебаний 25 Гц), обеспечивающие вертикальное перемещение частиц кости снизу вверх вместе с потоком горячей воды. Двигаясь вверх, частицы кости попадают в патрубок разгрузки, где отделяются от водно-жировой эмульсии и выгружаются из аппарата. Водно-жировая эмульсия самотеком сливается из экстрактора и после отделения от твердых частиц в центрифуге поступает на сепарирование. Обработанная в виброэкстракторе кость промывается горячей водой температурой 90—95°С (в соотношении 1 :5) в центробежном промывателе, представляющем собой фильтрующую центрифугу со шнековой выгрузкой кости. Жидкая фаза из центробежного промывателя-разделителя направляется в шнековую отстойную центрифугу для удаления мелких частиц кости, а затем в сепаратор для окончательной очистки жира. Обезжиренную кость направляют на производство кормовой муки.

Производительность линии по сырью 500 кг/ч. Продолжительность цикла 8 мин. В зависимости от вида сырья выход жира высшего и I сортов составляет от 8,2 до 18,0% массы кости.

Вытопка жира в установках непрерывного действия. Непрерывнодействующие установки позволяют вытапливать жир из всех видов жира-сырца в парном и охлажденном состоянии с высокой степенью его извлечения; перерабатывать жир-сырец в закрытой аппаратуре, которая обеспечивает высокую стойкость продукта и сохранение в нем биологически ценных веществ, сопутствующих жиру и увеличивающих продолжительность его хранения (полиненасыщенные жирные кислоты, витамины, фосфатиды), получать высококачественную пищевую и кормовую шквару, содержащую относительно большой процент незаменимых аминокислот и минимальное количество жира.

В установках непрерывного действия достигается высокая степень разрушения тканей с помощью специальных устройств с одновременным воздействием острого пара, что обеспечивает кратковременность процесса выделения жировой фракции.

Для извлечения жира из мягкого жира-сырца применяют центробежную установку РЗ-ФВТ-1 (АВЖ), «Де-Лаваль-Центрифлоу» и «Центрифлоу-Майонор» фирмы «Де-Лаваль», «Шар- плес», а для переработки кости — гидромеханическую установку непрерывного действия (ГМУ), работающую по принципу импульсного (холодного) извлечения жира из кости в водной среде, и поточно-механизированную установку КПК-250 для комплексной переработки кости сухим способом.

На центробежной установке РЗ-ФВТ-1 (АВЖ) перерабатывают все виды жира-сырца (за исключением свиной мездры) в парном и охлажденном состоянии с получением только высшего сорта жира (рис. 131). Установку можно использовать и для переработки мездрового сырья, предварительно измельченного на волчке.

Основным аппаратом установки является центробежная машина АВЖ-245, в которой совмещаются процессы измельчения сырья и вытопки жира. Рабочая часть машины состоит из вращающегося перфорированного барабана (диаметр отверстий 6 мм), в центре дна которого укреплен подвижный нож, предназначенный для первичного измельчения сырья. На кожухе, в который заключен перфорированный барабан, установлены два неподвижных ножа, служащие для подрезания вдавленных в отверстия барабана частичек жира-сырца. Барабан приводится во вращение от электродвигателя. Частота вращения барабана 47,1 с.

Жиросырье из бункера центробежной машины поступает во вращающийся перфорированный барабан, где грубо измельчается, под действием центробежной силы отбрасывается к стенке барабана и вдавливается в отверстия. Подрезанные неподвижными ножами частицы сырья попадают в кольцевое пространство между стенкой корпуса и внешней стенкой перфорированного барабана, куда подается острый пар под давлением 0,15— 0,2 МПа. Расплавленную массу температурой 85—95°С под давлением 0,03 МПа подают в непрерывнодействующую отстойную центрифугу НОГШ-325 для отделения шквары от . жировой эмульсии. Из центрифуги водно-жировая эмульсия поступает в центробежную машину (АВЖ-130), где кусочки шквары дополнительно измельчаются, а жидкая фракция подогревается до 95°С и подается насосом на первый сепаратор для грубой очистки. Для окончательной очистки жир поступает на второй и третий сепараторы.

Очищенный жир после охлаждения разливают в тару и передают на хранение.

Обезжиренную и частично обезвоженную на центрифуге-шквару направляют в цех кормовых и технических продуктов.

Продолжительность цикла переработки жира-сырца 6- 7 мин, выход жира 98—98,7%.

На установке «Д е - Л а в а л ь - Ц е н т р и ф л о у» перерабатывают все виды жира-сырца в парном, остывшем, охлажденном или замороженном состоянии. Поступающее жиросырье измельчают на волчке с диаметром отверстий решетки 8—14 мм с одновременным подогревом глухим и острым паром в цилиндре волчка до 60°С. Затем сырье самотеком поступает в плавитель, где оно нагревается до 75—80 °С. Расплавленную жиромассу перекачивают в щеточный дезинтегратор, в котором происходит окончательное разрушение жировых клеток и дополнительное выделение из них жира с помощью острого пара при температуре 80—90°С. Из дезинтегратора жировая смесь самотеком направляется в горизонтальную отстойную центрифугу непрерывного действия для разделения на водно-жировую эмульсию и шквару. Эмульсия после подогрева до 90—100°С поступает в дезодоратор для удаления пахучих веществ, а затем на двукратную очистку в сепараторы. После окончательной очистки от белковых частиц жир охлаждают до заданной температуры (30—35°С) и направляют на упаковывание.

Продолжительность производственного цикла около 10 мин. Выход жира от содержания его в сырье 96—98%.

Установка «Ц е н т р и ф л о у - М а й о н о р» фирмы «Де- Лаваль» предназначена для выработки топленого жира из жира-сырца всех видов. В отличие от установки «Центрифлоу» в этой установке жировая масса из плавильного чана не подвергается тонкому измельчению на дезинтеграторе. Жировое сырье с мест сбора передается сжатым воздухом из пере- дувочных баков в бункер волчка с диаметром отверстий 8 и 3 мм, где измельчается. В камеру измельчения волчка через сопло подают пар для нагревания сырья до 50°С. Измельченное сырье поступает в трубчатый плавитель, где плавится острым паром. Из плавителя жировую массу температурой 55— 60 °С направляют в промежуточный котел с мешалкой для окончательного плавления при 65°С. Расплавленную жиромассу подают в горизонтальную отстойную центрифугу для отделения жира от шквары. Последняя направляется на сушку, а водно-жировую эмульсию через подогреватель и деаэратор насосом перекачивают в сепаратор. Очищенный жир охлаждают, подают на упаковывание или розлив в бочки. Свиной жир, направляемый на фасование, охлаждают до 15°С.

Продолжительность цикла 7—8 мин. Выход жира 99,5% соШ держания его в сырье.

Установка «Шар плес» является универсальной, так как обеспечивает переработку сухим способом всех видов жира-сырца, в том числе и свиной мездры, по двум ре-' жимам: при температуре 42—45 °С получают шквару с высокой степенью сохранения исходных свойств белков, используемую при выработке колбасных изделий, а при температуре 50—55 °С получают шквару, направляемую на производство кормовой муки. Кишечный жир-сырец и нездровый жир перерабатывают при высокотемпературном режиме.

Жир-сырец, измельченный на волчке, поступает в котел-пла- витель с паровой рубашкой для подогрева жнромассы паром давлением 0,125 МПа до 40—45 °С. Полученную массу вторично измельчают в дезинтеграторе, а затем насосом подают в отстойную центрифугу (в случае получения белковой массы в некоагулированном состоянии) или перекачивают в теплообменник, где она подогревается до 65—70 °С и поступает в центрифугу для удаления из жира основной массы шквары (до 90%)- Выделенную шквару сырую или вареную подают в охладитель и используют в зависимости от температуры вытопки на пищевые цели или на выработку животных кормов.

Водо-жировую эмульсию подогревают в теплообменнике до "90 °С и насосом подают на очистку в сепаратор. Очищенный жир поступает в приемник, а оттуда в пластинчатый охладитель и далее на упаковывание.

Комплексная установка КПК-250 позволяет из кости сухим способом получить высококачественный пищевой жир, обезжиренную сухую кость (шрот) и кормовую муку с высоким содержанием белка (до 40%).

Кость после грубого измельчения в силовом измельчителе до 40—50 мм подают в шнековый аппарат непрерывного действия, где она в течение 11 мин при 80—85°С частично обезжиривается (первая стадия) и обезвоживается. Выделившийся жир непрерывно отводится из аппарата через решетку в приемник.

Частично обезжиренную кость повторно измельчают на волчке-дробилке на куски размером 12—30 мм. После этого кость поступает в бункер-накопитель, а из него — в перфорированную корзину (ротор) центрифуги с нижней выгрузкой продукта, где дополнительно обезжиривается в течение 4 мин при 85—90 °С (вторая стадия).

Жир из шнекового аппарата и фугат из центрифуги поступают в сборник-отстойник, а из него в сепаратор для окончательной очистки. Готовый жир после охлаждения сливают в бочки. Обезжиренную кость подают в трехсекционную сушилку непрерывного действия, где она в течение 35 мин высушивается глухим паром при 90—100°С до влажности 10%. Высушенную кость калибруют на вибросите с диаметром отверстий 12 мм, упаковывают в мешки и направляют на производство желатина. Мелкую фракцию кости измельчают на дробилке и полученную муку используют на кормовые цели.

Извлечение жира из кости импульсным методом. Извлечение жира из кости импульсным (холодным) методом осуществляют на гидромеханических установках (ГМУ) производительностью 1000 и 2000 кг/ч. Основным аппаратом установки является гидромеханическая машина, представляющая собой горизонтальный вращающийся вал с шарнирно закрепленными билами. Частота вращения вала и бил составляет 24,5с.

Жир из кости извлекается под действием высокоскоростных импульсов, создаваемых билами вращающегося вала в воде. Предварительно измельченная на костедробилке кость (размер кусков 25—40 мм) и холодная вода поступают в гидромеханическую машину в соотношении 1 :5-=1 : 6, где под действием гидравлических импульсов происходит разрушение жировых клеток и извлечение жира из полости кости. Полученную смесь жира, воды и обезжиренной кости подают в статический разделитель непрерывного действия. В нем она разделяется по плотности на отдельные компоненты. Кость оседает на дно, а жировая масса с мелкими частицами кости и соединительной ткани всплывает на поверхность и поступает в плавитель, где нагревается глухим паром до 80—90°С и направляется в отстойник. Воду, содержащую частицы жира, из статического разделителя центробежным насосом подают в гидроциклон. В нем под действием центробежной силы жир отделяется от воды. Затем воду и жиромассу пропускают через жироловку. Собранную жиромассу направляют в плавитель, а воду частично возвращают в гидромеханическую машину для обработки свежей партии кости. Отделившиеся в отстойнике частицы кости и белковой ткани передувают на выработку кормовой муки, а жир с водой подогревают и подают на двукратную очистку в сепаратор. Очищенный жир охлаждают и упаковывают.

Кость из статического разделителя шнеком перемещают в приемник, где промывают горячей водой (80—90°С) и направляют на производство клея или кормовой муки.