ОБЩИЕ СВЕДЕНИЯ

Сульфитный щелок давно уже перестал быть отходом целлюлозного производства и является одним из основных сырьевых источников для получения различных продуктов; этилового спирта, метанола, кормовых белковых дрожжей, ванилина, бардяных концентратов, углекислоты, дубильных экстрактов и др. Наибольшее распространение получило производство из сульфитных щелоков этилового спирта и кормовых белковых дрожжей, являющихся дефицитным видом продукции в народном хозяйстве.

Сульфитный щелок не является основным видом продукции целлюлозного производства, а представляет собой сопутствующий производству целлюлозы раствор сложных органических соединений. До некоторой степени варку древесины для получения целлюлозы можно рассматривать как процесс гидролиза древесины, когда катализатором является сернистая кислота.

Если прежде в сульфитцеллюлозной промышленности сырьем являлась только хвойная древесина, то теперь используются многие другие виды сырья: лиственная древесина, камыш, солома и др. Соответственно изменилась и технология производства целлюлозы, а в связи с этим и качество сульфитных щелоков, идущих на производство этилового спирта, кормовых дрожжей и других видов продукции при комплексном использовании всей органической части раствора, полученного при варке целлюлозы. Кроме кальциевого, широко применяются различные основания: натриевое, магниевое, аммониевое, смешанные основания (содо-поташное, аммонийно-кальциевое и др.).

В сульфитцеллюлозной промышленности за последние годы увеличился выпуск целлюлозы высокого выхода и полуцеллюлозы. Эти обстоятельства также привели к качественному изменению получаемых сульфитных щелоков.

Широкое разнообразие осуществляемых и намечаемых новыми проектами условий варки целлюлозы за короткий период времени не дало возможности научным организациям изучить полностью качество различных сульфитных щелоков. Поэтому по мере проведения лабораторных исследований, а также производственных испытаний будут выявляться новые особенности использования сульфитных щелоков. В настоящей главе даны основные сведения о получении сульфитного щелока и подготовке его к производству кормовых дрожжей при использовании для сульфитных варок различных видов сырья и разных условий.

Наиболее распространенным способом получения целлюлозы и ил» сто я сульфитный, состоящий в том, что измельченное сырье (древесина, камыш, солома и др.) обрабатывается при температуре 140–160° бисульфитной варочной кислотой, которая явлпетом катализатором. При этом происходит сульфирование и растворение лигнина, а также растворение и гидролиз гемицеллюлоз. Целлюлоза остается в твердой фазе, так как сернистая кислота практически ее не растворяет. По окончании варки раствор с перешедшими в него органическими и минеральными веществами отделяют от целлюлозы. Целлюлозу после соответствующей промывки водой направляют на дальнейшую переработку, а отделенный раствор, называемый сульфитным щелоком, используют для производства спирта, дрожжей и других видов продукции. Как правило, в современных условиях сульфитный щелок должен использоваться комплексно, с получением из него максимального количества продукции, без сброса в канализацию органической части раствора. Практически комплексная переработка сульфитного щелока – это осуществление в определенной последовательности биохимической утилизации шестиатомных (сбраживаемых) Сахаров на этиловый спирт, пятиатомных Сахаров (не сбраживаемых на спирт) – на белковые кормовые дрожжи и лигносульфонового комплекса – на различные продукты.

Несмотря на то, что сульфитный щелок является побочным видом продукции сульфитцеллюлозного производства, тем не менее в него переходит до 50% органической части древесины, полноценное использование которой имеет большое народнохозяйственное значение. Для успешного использования сульфитного щелока необходимо в процессе варки без ухудшения качества целлюлозы получить высококачественный щелок, пригодный после соответствующей обработки для производства различных видов продукции.

В зависимости от вида сырья и основания, режима варки, выхода целлюлозы и других факторов определяется и качество щелока. Не все сульфитные щелоки могут быть использованы для получения этилового спирта. Например, щелок от варки целлюлозы из древесины лиственных пород, а также от варки целлюлозы высокого выхода из хвойных пород нецелесообразно использовать для получения этилового спирта ввиду крайне низкого выхода его из PB, содержащихся в щелоке. Этот щелок пригоден для получения кормовых белковых дрожжей. Для других щелоков, полученных, например, на некальциевых основаниях, требуется дополнительная обработка (продувка паром и воздухом) с целью получения максимального выхода спирта или дрожжей.

Для получения кормовых дрожжей могут быть использованы все виды сульфитных щелоков, но каждый из них перед подачей на выращивание дрожжей требует соответствующей обработки в зависимости от целого ряда факторов, связанных в первую очередь с условиями варки целлюлозы.

На некоторых целлюлозных предприятиях при варке сульфатной целлюлозы, при проведении водного гидролиза в первоначальной стадии варки, получается жидкость, называемая предгидролизатом. Этот предгидролизат содержит сахар различного состава, который после соответствующей обработки (инверсии) может быть также использован для получения дрожжей.

ПОЛУЧЕНИЕ СУЛЬФИТНОГО ЩЕЛОКА

Варка целлюлозы из древесины или других видов сырья протекает в варочной кислоте при температуре 140–160° при соответствующем давлении и в течение определенного времени. Варочная кислота представляет собой водный раствор сернистой кислоты, в который введено какое-либо основание: нерастворимое CaO, полурастворимое MgO и растворимое (NH4)2O и

Na2O, а также смешанное CaO+(NH4)2O и др. Основание связывает часть сернистой кислоты с образованием соответствующей Кислой соли (бисульфита). Варочная кислота может быть представлена как раствор следующего состава;

Ca (HSO3)2 + (H2O° + SO2)

Бисульфит + Свободный SO2

Концентрация всего SO2 в варочной кислоте обычно колеблется от 5 до 10%, а концентрация SO2, связанного в виде бисульфита, составляет 0,8–1,5%.

Приготовление варочной кислоты состоит из отдельных операций: получения сернистого газа в специальных печах при сжигании серы или серного колчедана; очистки сернистого газа от пыли, селена, мышьяка, серного, ангидрида и других примесей в осадительных камерах, электрофильтрах (селеновых камерах), скрубберах; охлаждения в теплообменниках; растворения сернистого газа в воде, содержащей известняк, в турмах.

Вода, стекая в турме по известняку, насыщается поднимающимся вверх SO2. При этом в воде растворяется часть известняка, вступающая в реакцию с сернистой кислотой следующим образом:

SO2 + H2O → H2SO3

и далее

CaCO3 + 2H2SО3 → Ca (HSO3)2 + CO2 + H2O.

Поскольку растворимость известняка незначительна, сырая кислота всегда содержит часть несвязанного SO2. Для получения крепкой кислоты поступающая в турмы вода должна быть максимально охлаждена, так как растворимость SO2 при повышении температуры воды резко падает. Крепость варочной кислоты увеличивают также путем подачи в варочную кислоту сернистого ангидрида, удаляемого из варочного котла при сдувках.

Готовая варочная кислота на кальциевом основании содержит 5–10% SO2 и 0,8–1% CaO. Замена иона кальция в варочной кислоте на какой-либо одновалентный катион (Na, NH4) ускоряет процесс сульфитной варки целлюлозы.

Варочная кислота является сложной многокомпонентной системой. Процесс сульфитной варки делится на два периода: на заварку и собственно варку. В течение первого периода активные элементы кислоты проникают в растительную ткань, вызывая в ней процесс сульфирования лигнина с образованием твердой кальциевой соли лигносульфоновой кислоты. Заварка осуществляется при температуре 110–115°. Во второй период варки, происходящей при более высокой температуре, 130–140° (до 160°), растворяются твердая лигносульфоновая кислота и гемицеллюлозы, происходит гидролиз гемицеллюлоз до моносахаров.

Важнейшей реакцией сульфитной варки является растворение гемицеллюлоз с последующим их гидролизом и превращением в простые сахара. В зависимости от состава варочной кислоты различаются три вида сульфитных варок:

1. моносульфитная, при которой весь сернистый ангидрид SO2 находится в варочной кислоте в виде моносульфита; рН среды около 8;

2. бисульфитная, при которой весь сернистый ангидрид SO2 находится в варочной кислоте в виде бисульфита без избытка SO2; рН среды около 4;

3. кислая, бисульфитная, при которой в варочном растворе вместе с бисульфитом имеется значительный избыток несвязанного SO2; рН среды 1–1,5.

Для использования в спиртовом или дрожжевом производстве представляют интерес щелоки от бисульфитной и кислой бисульфитной варок.

В зависимости от выхода из древесины различают следующие виды сульфитной целлюлозы: целлюлоза нормального выхода (до 50% от веса древесины); целлюлоза высокого выхода (до 65%) и полуцеллюлоза (70–75%). По мере увеличения выхода целлюлозы из древесины снижается выход Сахаров. Так, при варке целлюлозы нормального выхода выход Сахаров составляет 15–16% от веса хвойной древесины; целлюлозы высокого выхода 12–13%, причем прирост PB после инверсии составляет примерно 10%.

При выработке полуцеллюлозы сульфитный щелок содержит (не менее чем на две трети) олигосахариды, пригодные к использованию в дрожжевом производстве после их инверсии. Щелоки от переработки хвойной древесины при варке целлюлозы нормального выхода содержат в основном гексозные сахара (маннозу, глюкозу, галактозу), 70–75%. Такой сахар весь может быть использован и для производства дрожжей.

Щелоки при варке целлюлозы нормального выхода из лиственной древесины в основном содержат пентозы, из которых ксилоза составляет до 85%. Такой сахар может быть использован только для производства кормовых белковых дрожжей. Количество пентоз в таких щелоках составляет следующий процент от общего содержания в них Сахаров:

Бук – 88

Береза – 87

Осина – 92

Тополь – 86

В результате кислого распада пентозного сахара при сульфитной варке целлюлозы из лиственной древесины образуется повышенное количество фурфурола. Особенно оно увеличивается при понижении выхода целлюлозы, т. е. при более глубокой варке. Например, при выходе целлюлозы 50–51% содержание фурфурола составляет около 0,5% от PB, а при понижениbвыхода целлюлозы до 48–49% –увеличивается до 2% от PB. Таким образом, при производстве кормовых дрожжей из щелока необходимо, кроме сернистого ангидрида, удалять фурфурол путем продувки паром.

Во время сульфитной варки целлюлозы из хвойной древесины происходит значительный распад Сахаров, доходящий до 40% и более. Причинами таких больших цотерь являются: распад сахара с образованием фурфурола из пентоз и оксиметилфурфурола из гексоз; процесс сульфирования части сахара по мере увеличения продолжительности варки и повышения содержания основания в варочной кислоте; процесс окислительновосстановительного распада Сахаров с образованием сахаробисульфитных соединений.

Последняя реакция является основной и определяет степень распада сахара. Сахар, являясь альдегидом, вступает в реакцию с бисульфитионом, образуя сахаробисульфитное соединение

сахаробисульфитное соединение

Степень диссоциации этих веществ зависит от температуры раствора, величины рН и природы карбонильного соединения.

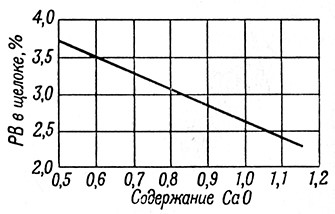

Рис. 7. Зависимость выхода PB

при сульфитной варке от концентрации

CaO в варочной кислоте

Хегглунд в теоретических обоснованиях процесса сульфитной варки доказывает, что для снижения распада Сахаров при сульфитной варке необходимо уменьшить концентрацию основания в варочной кислоте. Между содержанием CaO в варочной кислоте и концентрацией Сахаров в получаемых щелоках имеется линейная зависимость (рис. 7). Наряду с этими процессами при варке протекают и другие реакции, приводящие к снижению выхода Сахаров. Практика действующих целлюлозных предприятий подтверждает, что с увеличением содержания основания в варочной кислоте количество сахара в сульфитном щелоке уменьшается.

Распад сахара можно снизить путем сокращения времени варки. А это возможно при применении в качестве оснований варочной кислоты некальциевых соединений: MgO, Na2O и(NH4)2O. Однако известно, что натриевое основание увеличивает выход гексозного и иентозного сахара, а аммониевое дает такие же или даже большие потери, чем кальциевое. Это, как утверждает Самуэльсон, является результатом того, что в процессе сульфитной варки аммониевое основание связывается с углеводами, образуя органические соединения азота.

На распад Сахаров влияет также и температура варки: чем она выше, тем больше степень разрушения сахара с образованием фурфурола и оксиметилфурфурола. С. А. Сапотницким и А. Г. Москалевой доказано, что независимо от концентрации связанного SO2 распад Сахаров возрастает прямо пропорционально повышению температуры варки. В среднем повышение температуры на 1° увеличивало распад глюкозы на 1% (если не было одновременного сокращения продолжительности варки).

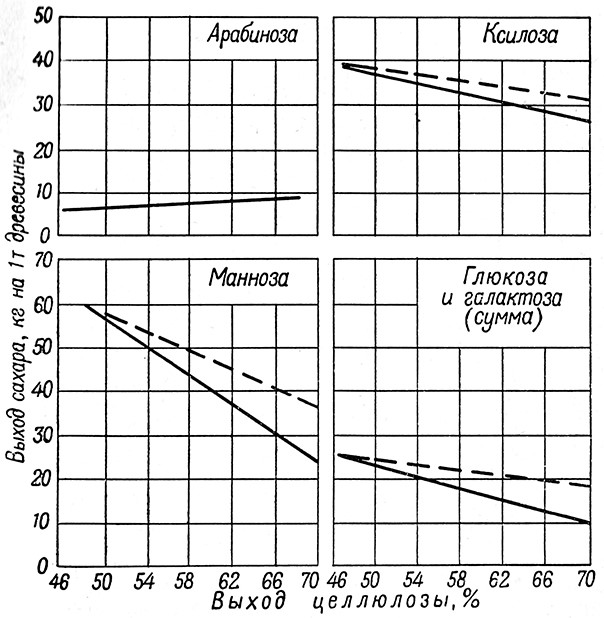

В настоящее время сульфитно-целлюлозная промышленность переходит на производство целлюлозы высокого выхода и полуцеллюлозы, применяя различные основания варочной кислоты. Качественный и количественный состав Сахаров сульфитного щелока в связи с этим резко изменяется. В. Т. Усачева и С. А. Сапотницкий исследовали характер накопления моносахаров в щелоках от варки целлюлозы различного выхода кислым бисульфитным и бисульфитным способом из еловой древесины. На рис. 8 приведены данные о выходе различных Сахаров в зависимости от выхода целлюлозы при кислых варках еловой древесины. На графиках показаны кривые выхода сахара до инверсии и после инверсии. С увеличением выхода целлюлозы количество моносахаров уменьшается и возрастает содержание олигосахаридов, требующих для их использования проведения инверсии. Процесс инверсии содержащегося в щелоке сахара, проводимый при повышенной температуре или соответствующей концентрации кислоты, является по существу продолжением процесса гидролиза, осуществляемого с целью перевода олигосахаридов в моносахара, пригодные для производства, спирта или дрожжей.

Рис. 8. Выход Сахаров при сульфитной варке еловой древесины:

___________ до инверсии; -------------- после инверсии

Графики показывают, что чем ниже выход целлюлозы, тем арабинозы, появляющейся еще при заварке, в щелоке содержится меньше, так как при повышении температуры варки этот сахар интенсивно распадается [6]. Арабиноза присутствует в щелоке в виде мономера.

Количество ксилозы с уменьшением выхода целлюлозы возрастает прямолинейно. В щелоке ксилоза, как и арабиноза, почти вся присутствует в виде мономера. Арабиноза и ксилоза, являющиеся пятиатомными сахарами, для использования при биохимической переработке не требуют предварительной инверсии.

С уменьшением выхода целлюлозы количество маннозы резко возрастает. В раствор она переходит в значительной степени в виде олигосахаридов. С уменьшением выхода целлюлозы увеличивается количество глюкозы и галактозы. При высоком выходе целлюлозы содержание их незначительно, и в растворе они находятся в полимерной форме. Глюкоза и галактоза с повышением выхода целлюлозы более эффективно могут быть утилизированы при биохимической переработке после проведения инверсии. При этом особенно значительно возрастает содержание маннозы.

При проведении бисульфитных варок также отмечается прямолинейная зависимость содержания отдельных Сахаров от выхода целлюлозы. Но все сахара при выходе целлюлозы 60–77% находятся в основном в полимерной форме. В процессе инверсии содержание утилизируемых Сахаров в щелоке увеличивается в несколько раз.

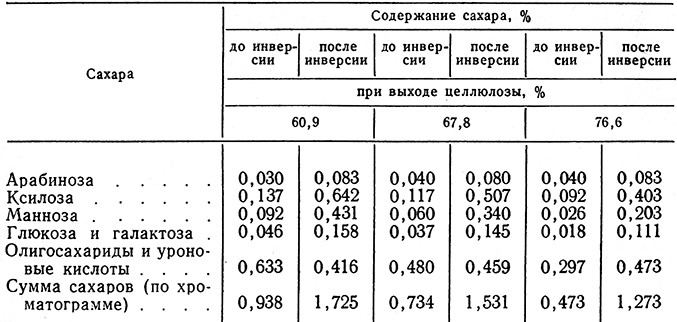

По данным С. А. Сапотницкого, содержание Сахаров в щелоках бисульфитных варок характеризуется данными, приведенными в табл. 4.

Таблица 4

При кислой варке целлюлозы из еловой древесины с повышением выхода целлюлозы выход Сахаров снижается и в среднем составляет:

Выход целлюлозы, % .. 50 60 70

Выход Сахаров, кг на 1 n древесины 150 135 110

На выход PB с 1 г древесины главным образом влияют порода древесины (сырье), выход целлюлозы, способ варки и в некоторой степени природа основания варочной кислоты.

Для увеличения выхода моносахаров в процессе сульфитной варки можно повышать крепость варочной кислоты, что ускоряет процесс, сокращает время, а это, в свою очередь, уменьшает разрушение Сахаров. При этом следует иметь в виду, что повышение несвязанного SO2 в варочной кислоте не приводит к распаду сахара. Для увеличения выхода моносахаров в процессе сульфитной варки можно снизить содержание связанного SO2 в варочной кислоте. Но это мероприятие не способствует увеличению выхода целлюлозы и снижает ее качество, а поэтому эта мера должна проводиться только в целях общих интересов производства.

Во время варки протекают также побочные процессы и образуются при этом различные органические соединения: метиловый спирт, муравьиный альдегид, фурфурол, триозы (глицериновый альдегид, метилглиоксаль, диоксиацетон), уксусная и муравьиная кислота. Фурфурол и муравьиная кислота отрицательно влияют на микробиологические процессы, в частности на выращивание дрожжей, а уксусная кислотами триозы сами могут служить энергетическим материалом для накопления биомассы дрожжей.

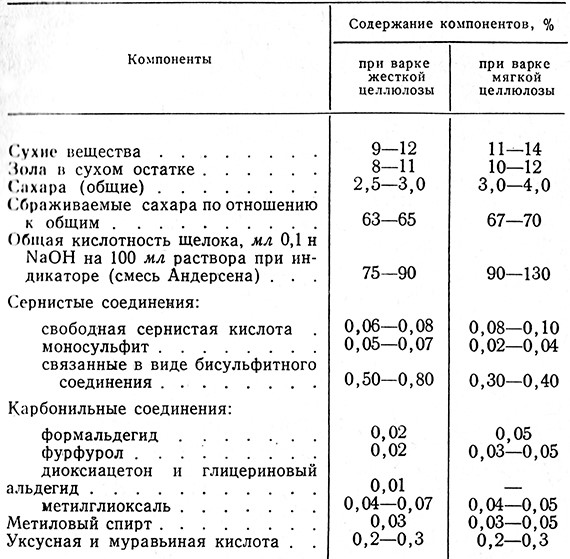

В табл. 5 приведен примерный состав щелока при варке из еловой древесины целлюлозы нормального выхода на кальциевом основании.

Таблица 5

Щелок в варочном котле находится в двух состояниях: в свободном состоянии (вне волокна) и внутри волокна. Щелок, не связанный с целлюлозой, свободно стекает или же отделяется от массы под давлением до 2–3 атм. Такого щелока в котле находится до 50–60%, а остальной щелок содержится в полостях волокна и в клеточных стенках и отделяется только путем диффузии его с водой.

Для этого требуется многократная промывка волокнистой массы водой. Поэтому разбавление щелока при увеличенном его отборе практически неизбежно. При благоприятных условиях и многократной промывке степень отбора щелока может достичь 95%.

По мере увеличения значимости сульфитного щелока как важнейшего источника сырья для получения многих видов продукции на предприятиях стали больше уделять внимания вопросам отбора щелока. Появились различные варианты схем отбора, которые дают возможность поднять съем щелока с 1 т сырья. Инженер Μ. В. Немилов систематизировал имеющиеся на целлюлозно-бумажных предприятиях способы отбора щелока и их разделил на три основные схемы:

1) отбор всего щелока непосредственно и только из котла;

2) отбор крепкого щелока из котла, а слабого из сцежи (комбинированный метод отбора);

3) отбор всего щелока только из сцежи.

Способы отбора щелока на предприятиях находятся в зависимости от состояния оборудования и качества выпускаемой целлюлозы.

Отбор всего сульфитного щелока непосредственно из варочного котла приводит к удлинению оборота варки из-за непроизводительного времени на стекание щелока, вытеснения его водой и ступенчатую промывку массы в котле. Этот метод не является прогрессивным и не может быть рекомендован для широкого внедрения. Лишь отдельные предприятия по необходимости или же при наличии свободного времени в обороте котла применяют этот способ отбора щелока.

Практика показывает, что скорость отбора щелока из котла определяется главным образом степенью уплотнения волокнистой массы. Чем мягче целлюлоза, тем плотнее она спрессовывается, следовательно, тем хуже фильтрует жидкость. Наоборот, при жесткой целлюлозе фильтрация щелока проходит интенсивно. Кроме уплотнения массы, на скорость фильтрации оказывает влияние конструкция сеточной части варочного котла, а также давление в котле. Если сетка в котле не засорена (не загипсована) и имеет необходимое сечение для свободного прохождения щелока, то скорость отбора будет достаточной. Давление в варочном котле во время отбора оказывает двоякое влияние: вначале отбор щелока идет хорошо, а в дальнейшем разность давлений между котлом и атмосферой (сцежой) приводит к спрессовыванию волокна, и скорость отбора снижается. Особенно это наблюдается при отборе после варки мягкой и вискозной целлюлозы.

При свободном истечении удается отобрать всего 4–4,5 мг щелока на 1 т целлюлозы. Оставшийся в котле щелок распределен между волокнами и пучками волокон, частично находится внутри волокон в виде внутренней капиллярной влаги.

Более полного отбора щелока можно достичь путем вытеснения его водой, а также при многократной промывке. При этом одна жидкая фаза (щелок) заменяется другой жидкой фазой (чистая вода). Практически вода, подаваемая на вытеснение, частично смешивается со щелоком. Вода, подаваемая на промывку, при диффузии смешивается со щелоком, заключенным в волокнах, и концентрация сахара в волокне и промывной воде постепенно выравнивается.

Крупным недостатком метода отбора щелока из котла является разбавление крепкого щелока водой, вследствие чего увеличивается расход пара на упаривание отработанной дрожжевой бражки при получении из нее бардяных концентратов. Привытеснении щелока из котла водой, даже при идеальном проведении процесса, степень извлечения сухих веществ не превышает 76%·. Практически она гораздо ниже.

Укрепленный сульфитный щелок можно получить путем многократной ступенчатой промывки целлюлозы в котле. Но этот способ может быть применим лишь при наличии свободных емкостей варочных котлов, так как ступенчатая промывка требует удлинения оборота варочного котла – на отбор щелока требуется до 4 ч. Этот способ требует дополнительных емкостей на узле отбора щелока для сбора слабых оборотных щелоков. При этом методе можно отобрать 160–170 кг PB на 1 т жесткой целлюлозы и 190–200 кг на 1 т мягкой целлюлозы. Для ускорения отбора на ряде отечественных заводов и в зарубежных странах откачивают щелок из котла центробежным насосом циркуляционной системы. Однако этот метод наиболее целесообразно применять при варке жесткой целлюлозы, при которой скорость фильтрации обеспечивает быстрый сток щелока.

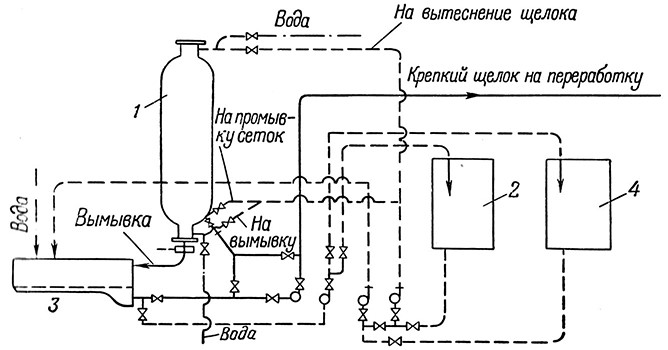

Наиболее надежным и эффективным для целлюлозных заводов является комбинированный метод отбора щелока, при котором крепкий щелок, поступающий на переработку, отбирается непосредственно из котла, а слабые оборотные щелоки – из сцеж. Принципиальная схема комбинированного отбора щелока изображена на рис. 9.

Рис. 9. Схема комбинированного отбора щелока:

1 -нарочный котел; 2 – сборник крепкого оборотного щелока; 3 – сцежа;

4 – сборник слабого оборотного щелока

Из варочного котла 1 крепкий щелок направляется в сборник или непосредственно на сульфитно-спиртовый завод. Для вытеснения крепкого щелока через верхнюю горловину котла подается крепкий оборотный щелок из сборника 2. После окончания вытеснения крепкого щелока масса из котлов вымывается в сцежу 3. Для вымывки массы расходуется слабый оборотный щелок из сборника 4. Вымытая в сцежи масса содержит щелок, часть которого из-под сцеж также направляют на спиртовый завод, а остаток откачивают в сборник 2. После первой промывки целлюлозы водой в сцежах слабый оборотный щелок перекачивается в сборник 4. Этот слабый оборотный щелок используется для последующей вымывки массы из котла.

Эта принципиальная схема в конкретных условиях каждого завода может быть осуществлена с теми или другими отклонениями и соответствующими материальными потоками в зависимости от качества получаемой целлюлозы, наличия и состояния оборудования.

При осуществлении в 1955 г. комбинированной схемы отбора щелока на Выборгском ЦБК выход сахара с 1 т жесткой целлюлозы поднялся с 167 до 190 кг. Содержание PB в щелоке поднялось с 1,8 до 2,1%. Съем щелока на 1 т целлюлозы увеличился до 9 мъ. При комбинированной схеме сокращается время отбора щелока до 1,5 ч вместо 2 ч.

Отбором щелока только через сцежи пользуется ряд сульфитцеллюлозных предприятий, вырабатывающих целлюлозу мягкой или средней жесткости и выгружающих массу из варочных котлов методом выдувки. По окончании варки вся масса вместе со щелоком под давлением выгружается (выдувается) из котла в сцежу. Весь цикл отбора щелока осуществляется через сцежи. Здесь также целесообразно организовать многоступенчатую промывку целлюлозы для максимального извлечения сахара из волокнистой массы. При этом способе достигаются наиболее высокие показатели съема сахара на 1 т целлюлозы: 210–220 кг PB и выше.

При ступенчатой промывке целлюлозы в котле или сцеже удается использовать до 85–90% сухих веществ щелока.

Более прогрессивным для отделения щелока от массы волокна следует считать использование сгустителей и вакуумфильтров. При этом методе по окончании варки содержимое котла выдувается в выдувной чан, снабженный мешалкой. Из чана масса, разбавленная дополнительно щелоком до концентрации 1%, подается на вакуум-сгуститель, где масса сгущается до 25%, а щелок отделяется и отправляется на переработку. После сгустителя масса разбавляется водой и промывается на вакуум-фильтре. Промывная вода используется при двух-, трехступенчатой противоточной промывке. При этом способе отбирают до 95% сухих веществ с незначительным разбавлением.

С. А. Сапотницкий проводил лабораторные исследования влияния различных факторов на концентрацию органических веществ в щелоке и пришел к выводу, что существует линейная зависимость между выходом целлюлозы и содержанием органических веществ в щелоках, если при этом не меняется модуль варки.

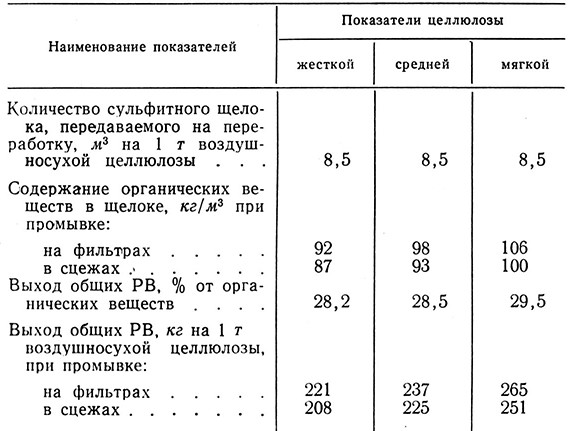

В табл. 6 приведены современные нормативные показатели, принятые в промышленности для щелоков от кислых варок целлюлозы нормального выхода из еловой древесины.

Таблица 6

ПОДГОТОВКА СУЛЬФИТНЫХ ЩЕЛОКОВ

И ПРЕДГИДРОЛИЗАТОВ К БИОХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ

С целью использования сульфитного щелока для биохимической переработки с получением дрожжей требуется его соответствующим образом подготовить. В первичном состоянии щелок, полученный из котла, содержит повышенное количество SO2, включения волокон целлюлозы, имеет высокую температуру. В щелоке отсутствуют в необходимом количестве питательные соли и микроэлементы, входящие в состав дрожжей. Часто щелок содержит олигосахариды, которые без превращения в моносахара не утилизируются дрожжами. В зависимости от выхода целлюлозы, природы основания, состояния оборудования и технологической дисциплины на предприятиях значение перечисленных выше показателей колеблется и не все эти факторы и равной степени влияют на качество сульфитного щелока:

При подготовке сульфитного щелока к биохимической переработке необходимо провести следующие технологические операции:

1. Очистку щелока от волокон целлюлозы.

2. Инверсию олигосахаридов в сульфитном щелоке от варки целлюлозы высокого выхода или полуцеллюлозы.

3. Отдувку сульфитного щелока паром для удаления летучих соединений (фурфурол, сернистый ангидрид и др.), а также продувку воздухом щелока с растворимыми и полурастворимыми основаниями для окисления растворов сульфитов, чтобы перевести их в растворимые сульфаты, исключающие образование сахаробисульфитных соединений.

4. Нейтрализацию сульфитного щелока.

5. Очистку нейтрализованного сульфитного щелока от взвешенных веществ.

6. Подачу питательных солей в нейтрализованный сульфитный щелок.

7. Охлаждение сульфитного щелока до температуры, соответствующей условиям биохимической переработки.

Однако некоторые технологические операции иногда не нужны. Например, если состояние сцеж и фильтров в варочных котлах удовлетворительное, то очистка щелока от волокна не потребуется; если перерабатывается щелок от варки целлюлозы нормального выхода, то может не потребоваться инверсия олигосахаридов; если отдувка сульфитного щелока паром осуществлена до нормального содержания в нем SO2, то при переработке щелока в дрожжевом производстве не требуется проводить отдельную нейтрализацию, так как донейтрализация (после продувки паром) может быть произведена аммиачной водой непосредственно в дрожжерастительном аппарате. По этой же причине не нужна очистка щелока от шлама.

При комплексном использовании сульфитных щелоков, т. е. при получении спирта и дрожжей, после брагоперегонки отработанную послеспиртовую барду требуется подготовить к биохимической переработке, для чего нужно провести следующие технологические операции:

1) очистить послеспиртовую барду от возможных включений взвешенных веществ;

2) подать в сусло питательные соли;

3) охладить послеспиртовую барду до температуры, соответствующей условиям биохимической переработки.

Предгидролизат представляет собой водный раствор органических и минеральных соединений, в том числе различных Сахаров, растворенной и выделившейся из раствора смолы, лигнина, органических кислот, минеральных солей и других соединений.

Для подготовки к биохимической переработке предгидролизат следует очистить от примесей смолы и других механических включений, а также от летучих соединений, инвертировать, нейтрализовать, очистить от шлама, охладить, смешать с питательными солями. По целому ряду производственных операций подготовка предгидролизата к биохимической переработке аналогична подготовке сульфитного щелока.

Ниже освещены все встречающиеся в практике технологические операции по подготовке щелока и предгидролизата к биохимической переработке.

ОЧИСТКА ОТ ВОЛОКОН ЦЕЛЛЮЛОЗЫ

Очистка щелока от целлюлозного волокна является вынужденной операцией из-за неисправного состояния фильтрующих устройств (ложное днище сцежи, фильтрующие сетки в котлах). В комплексе всех подготовительных операций щелок очищают от целлюлозы, как правило, на производственной территории целлюлозного завода, так как при этом улавливаемое волокно легче вернуть в основной поток целлюлозы, а сульфитный щелок направить на колонну для отдувки паром с целью извлечении SO2.

Содержание волокна в сульфитном щелоке бывает различно. Допустимой концентрацией волокна в щелоке следует считать не более 50 мг/л. При более высоком содержании необходимо щелок очищать, так как при подготовке щелока и биохимической переработке волокно как механическое включение оказывает вредное влияние, забивая аппаратуру. Кроме того, волокно нарушает процесс выращивания дрожжей. Следует иметь также в виду, что потери этого волокна приводят к снижению количества продукции целлюлозного завода. Так, на заводе, получающем до 3000 м3 в сутки сульфитного щелока с содержанием волокна до 0,5 г/л, потери целлюлозы составят 1500 кг в сутки. Большое количество волокна увлекается со щелоком при варке мягкой и тем более вискозной целлюлозы, особенно в начальный период отбора щелока из котла или сцежи.

Если попадание волокна в щелок неизбежно, его пропускают через различные фильтрующие устройства: открытые стационарные фильтрующие сетки, открытые фильтры (вибросита), закрытые барабанные фильтры и др. Самым простым фильтрующим устройством, длительное время работавшим на Камском ЦБК, является стационарный наклонный ситчатый фильтр.

Другим, технически более совершенным средством отделения волокна от щелока является установка механизированного открытого фильтра – вибросита. Этот фильтр представляет собой наклонное под углом 12° сито, имеющее вибрационное движение с числом колебаний 1200 в минуту. На таких виброситах удается снизить содержание целлюлозного волокна в щелоке с 0,4 до 0,1 г/л (по данным Ингурского ЦБК). Недостатком данной конструкции вибросита является необходимость установки его на открытых площадках, так как при самоиспарении щелока, поступающего на вибросито, выделяется большое количество пара. На открытых фильтрах происходит потеря тепла, которое вновь нужно затратить на подогрев щелока при последующей продувке его на колоннах для удаления SO2.

На сульфитцеллюлозном заводе в Куусенкоски (Финляндия) очистку щелока осуществляют в закрытых барабанных фильтрах, изготовленных фирмой «Валмет». Диаметр барабана 1 м, длина 2 м. Производительность такого фильтра 80 м3 щелока в час. Положительным в данной конструкции является сохранение температуры щелока, поступающего далее в колонны на продувку для отделения SO2.

ИНВЕРСИЯ

В составе сульфитного щелока и предгидролизата, полученных от варки целлюлозы высокого выхода и полуцеллюлозы, а также сульфитной вискозной или кордной целлюлозы, т. е. в мягких условиях варки, содержатся олигосахариды. В этих условиях гидролиз гемицеллюлоз во время варки не проходит до конца и в растворе наряду с моносахарами содержатся олигосахара. Такие сахара не только сами не участвуют в наращивании дрожжевой массы, но и задерживают процесс роста дрожжей. Цель инверсии заключается в том, чтобы максимально полно освободить сахара от связанной формы.

Основными факторами, влияющими на процесс инверсии, как и на гидролиз, являются температура, содержание (концентрация) кислоты и время. Все эти показатели связаны между собой обратно пропорционально: чем выше температура инверсии или же чем выше содержание кислоты в щелоке и предгидролизате, тем меньше времени требуется на инверсию, а следовательно, нужны меньшие емкости для проведения этого процесса.

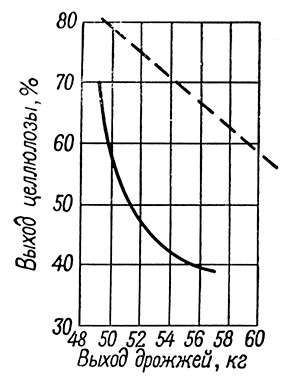

Повышенное содержание неинвертованного сахара приводит к снижению выхода дрожжей при переработке щелоков от варки целлюлозы высокого выхода и полуцеллюлозы (рис. 10), а также предгидролизатов сульфатцеллюлозного производства. В промышленности пока нет достаточно большого опыта проведения инверсии и использования инвертированных щелоков и предгидролизатов. Однако в соответствии с известными общими положениями этого процесса и имеющимся небольшим промышленным опытом на Братском ЛПК установлено, что инверсию практически можно осуществлять двояко: под давлением в закрытых емкостях при температуре 130–140° и открытым способом без давления при температуре около 100°.

Рис. 10. Выход дрожжей на 1 т древесины

(по котлу) из неинвертированных щелоков

от кислой варки древесины:

---------- еловой;

_________ лиственной

Проведение эталонного режима инверсии открытым способом сульфитного щелока, полученного методом бисульфитной варки целлюлозы с выходом волокна до 70% (кипячение с обратным холодильником в течение 3 ч при концентрации серной кислоты 2%), дало прирост маннозы в 4,7–7,7 раза, галактозы и глюкозы в 3–6 раз, ксилозы в 4,5 раза и арабинозы в 2,5 раза. Однако такой режим в промышленности непригоден, так как требует значительного расхода серной кислоты.

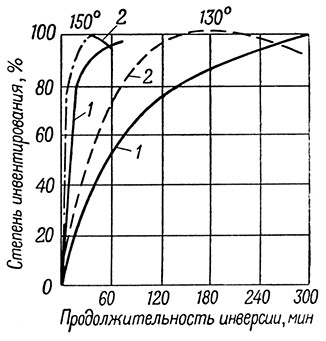

Инверсия сульфитного щелока может быть осуществлена с добавкой меньшего количества серной кислоты (0,2–0,4%), но в этом случае требуется длительное кипячение (до 8–12 ч), для чего нужно затратить тепло и создать соответствующие емкости. Для уменьшения емкостей и снижения расхода серной кислоты процесс инверсии целесообразно вести под давлением. В этом случае продолжительность операции сокращается в несколько раз. Например, повышение температуры до 130° при концентрации кислоты всего 0,1% привело" к сокращению продолжительности инверсии кальциевых щелоков до 3–4 ч, а повышение до 150°–к сокращению времени до 30 мин (рис. 11).

Рис. 11. Инверсия щелока под давлением

с серной кислотой:

1 – 0,1%-ной; 2 – 0,2%-ной

В этом случае все олигосахара были прогидролизованы до мономеров.

Инверсия предгидролизатов от сульфатцеллюлозной варки также подчиняется этим закономерностям. Однако при инверсии предгидролизатов выделяется значительное количество смолы, оседающей на стенках оборудования и трубопроводов. Наиболее интенсивное выделение наблюдается при проведении инверсии при более высокой температуре. Осадок смолы с примесями лигнина особенно интенсивно выделяется на участках, где происходит спад давления. Очистка оборудования и трубопроводов от осадков довольно затруднительна. С целью уменьшения степени смоловыделения целесообразно создавать условия непрерывности потока. В лабораторных условиях путем инверсии можно увеличить содержание утилизируемых PB в 2–2,5 раза по сравнению с содержанием их в предгидролизате, в промышленных условиях– в 1,5–1,7 раза. Однако при выдерживании режима инверсии можно достичь большего увеличения содержания утилизируемых PB.

В щелоках, содержащих растворимые основания, процесс инверсии протекает труднее, чем в щелоках с кальциевым основанием. В аналогичных условиях требуется увеличение концентрации серной кислоты.

С. А. Сапотницким и сотрудниками предложен способ инверсии сульфитных щелоков не с серной кислотой, а в условиях увеличенной концентрации SO2. Изучение этого способа показало значительные его преимущества перед инверсией с серной кислотой. При этом сокращается время инверсии, экономятся серусодержащие продукты. При последующей продувке щелока паром на колоннах весь SO2 извлекается из щелока.

Значительный интерес представляет проведение биохимической инверсии олигосахаров, содержащихся в сульфитных щелоках, при помощи различных грибов. Имеется в виду подбор такой культуры микроорганизмов, которая усваивает все виды Сахаров, в том числе и олигосахара без проведения тепловой инверсии. Такие работы проводятся в различных странах, но промышленного применения этот способ пока не имеет.

УДАЛЕНИЕ ЛЕТУЧИХ СОЕДИНЕНИЙ

К летучим соединениям в составе сульфитного щелока в первую очередь относится свободный молекулярно-растворенный SO2. Удаление этого компонента из щелока является важнейшей производственной операцией, поскольку SO2 оказывает угнетающее действие на дрожжи, а также в процессе биохимической переработки сахара образует новые соединения, снижая выход дрожжей. Первым средством удаления из щелока летучих веществ является сдувка пара из варочных котлов. Чем глубже сдувка, тем меньше будет содержаться SO2 в щелоке. При отступлении от режима сдувки, в частности, при повышении давления в котле перед выдачей щелока, отмечается повышенное содержание SO2 в щелоке. Последующее удаление его из щелока другими средствами становится затруднительным. Но в глубокой сдувке пара производство целлюлозы часто не заинтересовано, так как это ослабляет крепость кислоты при регенерации.

Наиболее простым и доступным средством для удаления SO2 является продувка сульфитного щелока воздухом в течение 1– 1,5 ч при температуре не ниже 80°, с затратой при этом до 5 м3 воздуха в час на 1 м3 щелока. Но продувка воздухом понижает температуру щелока, а это в свою очередь повышает растворимость SO2. Таким образом, продувка воздухом целесообразна при температуре щелока не ниже 80°. Кроме температуры, на эффективность продувки воздухом влияют условия варки, при которой получен щелок. Чем больше основания в варочной кислоте и чем выше выход целлюлозы, тем больше концентрация в сульфитном щелоке неиспользованного на основные реакции сульфитной варки основания, связывающего в щелоке растворенный SO2. В составе щелока имеется свободный SO2. Продувка должна быть проведена до нейтрализации, так как при нейтрализации свободный SO2 свяжется в моносульфит.

Для удаления из щелока летучих веществ на ряде сульфитцеллюлозных заводов устанавливают испарители-реципиенты, в которые направляют горячий щелок из варочных котлов. Вследствие самоиспарения вместе с паром из щелока удаляется чисть летучих веществ. Для интенсификации выделения газов некоторые конструкции реципиентов имеют специальные устройства в виде каскадных полок в трубе, охлаждаемой снаружи холодной водой.

При технологической схеме использования сульфитного щелока с предварительным упариванием значительная часть сахаробисульфитных соединений в процессе выпарки также разрушается. Однако на практике такие схемы весьма редки, они непригодны для производства дрожжей (без получения спирта), так как предварительное упаривание щелока увеличивает концентрацию сахара, что для выращивания дрожжей нецелесообразно.

В нашей отечественной практике наилучшим способом разрушения сахаробисульфитных соединений в щелоке и общего облагораживания его признана паровая обработка. При этом происходит десорбция SO2. Паровая обработка осуществляется методом продувки щелока паром в колонных аппаратах.

В процессе исследования во ВНИИГС этого вопроса были определены условия, влияющие на эффективность десорбции SO2 из сахарных растворов. Этот эффект зависит от трех основных факторов: содержания SO2 в щелоке, содержания основания в растворе и продолжительности паровой обработки.

Исследования показывают, что степень десорбции SO2 паром зависит не от абсолютного содержания в щелоке SO2 и основания, а от соотношения свободного SO2 и связанного. Оказалось, что если это отношение меньше 2, то при продувке щелока паром нельзя удалить более 60% содержащегося в нем SO2. Отсюда вытекает, что для эффективной продувки щелока паром целесообразно вначале иметь в нем более высокое содержание SO2. Для каждого щелока, имеющего свое соотношение свободного и связанного с основанием SO2, при продувке паром существует свой предел удаления SO2, который не может быть изменен ни увеличением продолжительности продувки, ни повышением расхода пара на эту операцию.

Расход пара на продувку щелока является важнейшим фактором. Поскольку эта операция связана с затратой тепла, которое, как правило, является дефицитным на предприятиях, то правильному определению расхода пара и использованию отработанного тепла в общей схеме работы целлюлозного завода должно быть уделено необходимое внимание. Из данных исследований вытекает, что с точки зрения эффективности использования пара, расходуемого на продувку щелока, время контакта пара с жидкостью на каждой ступени продувки должно быть минимальным (1–2 мин). При благоприятных условиях процесс отдувки SO2 должен обеспечивать такое качество щелока, которое не требует проведения нейтрализации его и осветления. При глубокой продувке в колонне удается снизить кислотность со 100 до 12–10 мл 0,1 н. NaOH на 100 мл щелока и повысить рН с 1,8 до 4,5–5,0. Но такая глубокая продувка по технологии не нужна, кроме того, она требует большого расхода пара. Установлено, что наиболее приемлемой степенью продувки щелока является повышение рН до 3,5–4,0. При использовании в производстве дрожжей такой щелок не нужно нейтрализовать и осветлять. По схеме без нейтрализации работают Ингурский, Кондровский и некоторые другие целлюлозно-бумажные комбинаты.

Оптимальным удельным расходом свежего пара на продувку щелока, полученного при кислой варке целлюлозы нормального выхода, следует считать 45–50 кг на 1 м3 щелока. При этом из щелока удаляется до 50% соединений SO2. Увеличение расхода пара не приводит к существенному повышению степени извлечения SO2, а приводит к снижению концентрации SO2 в конденсате, направляемом на регенерационную станцию целлюлозного завода. Обычно концентрация в конденсате от продувки щелока составлят 5–6%.

При наличии на заводе колонн для продувки щелока паром можно, не опасаясь плохих последствий, отбор щелока начинать при большом давлении в котле, а следовательно, при несколько увеличенном содержании SO2 в щелоке, так как из колонны почти весь SO2 в виде конденсата будет возвращен в регенерационную систему. Этот прием сократит оборот варки. Но такое мероприятие требует предварительного исследования состава щелока, эффективности работы колонн и других обстоятельств, влияющих на успех продувки щелока.

Продувку щелока паром можно проводить в тарельчатых и насадочных колоннах. Однако в связи с тем, что со щелоком часто идет волокно, забивающее насадочные колонны, предпочтительнее пользоваться тарельчатыми.

Первая в СССР промышленная установка для продувки щелока начала действовать в 1957 г. на Выборгском целлюлознобумажном комбинате. Уже первые ее промышленные испытания дали положительные результаты. Содержание сбраживаемых Сахаров увеличилось на 10%. Расход извести на нейтрализацию щелока сократился на 40%. Возврат серы в виде конденсата с содержанием SO2 достигал 5%. В дальнейшем при работе завода на продутом щелоке выработка спирта и дрожжей увеличилась на 8–10%. Положительные результаты при продувке щелока паром дает также действующая установка на целлюлозном заводе в г. Грёдиц (ГДР). Имеются аналогичные установки в других странах (США, ФРГ, Япония и др.).

Наилучшие результаты продувки достигаются на тарельчатых колоннах с числом тарелок не менее 20 и при чистом щелоке на насадочных колоннах с четырьмя ярусами. Экономика операции продувки щелока паром определяется конкретной схемой тсплоиспользования. На продувку требуется пар низкого давления (2–3 атм). Тепло, отходящее с парами с верхней тарелки колонны, целесообразно использовать повторно. На целлюлозном заводе это тепло можно использовать для подогрева воды, варочной кислоты и для других производственных нужд.

Большой интерес в этом случае представляет повторное использование тепла для перегонки и ректификации при работе колонны для отдувки SO2 под давлением 2–3 ати. Пары, выходящие из колонны для отдувки совместно с парами SO2 под давлением 2–2,5 атм, поступают в бражную колонну. Поскольку в этом случае спиртовый конденсат из бражной колонны будет содержать повышенное количество SO2, в отделении ректификации необходима дополнительная очистная колонна. Однако, несмотря на это, экономия от повторного использования тепла очень большая.

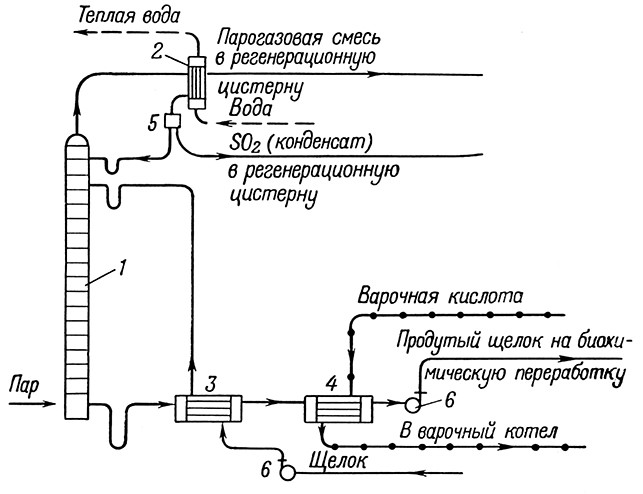

На рис. 12 показана принципиальная схема подготовки щелока к биохимической переработке, которую можно рекомендовать для сульфитцеллюлозных предприятий. В зависимости от конкретных условий схема теплоиспользования может быть изменена.

Рис. 12. Принципиальная схема узла отдувки SO2 из щелока паром

Непродутый щелок с температурой 90–92° центробежным насосом 6 из сборника крепкого щелока подается на подогреватель 3 для нагрева до температуры 98–100° теплом, выходящим из колонны продутого щелока. Из подогревателя щелок поступает на верхние тарелки колонны 1. Щелок стекает по тарелкам вниз.

Для удаления SO2 из щелока в низ колонны подается острый пар, который, поднимаясь вверх по колонне, насыщается летучими веществами, извлекаемыми из щелока. С верхней тарелки парогазовая смесь уходит в дефлегматор 2, где частично при подаче холодной воды конденсируется и в виде флегмы возвращается на верхнюю тарелку колонны. Часть флегмы через делительную бутылку 5 может быть отобрана в виде конденсата, содержащего SO2 и другие летучие вещества, и подана в регенерационную цистерну. Газ SO2 из дефлегматора подается в регенерационную цистерну. Так как продутый щелок послечастичном отдачи тепла поступающему на продувку щелоку имеет еще сравнительно высокую температуру (80–85°), то для вторичного использования тепла целесообразно через специальный теплообменник-подогреватель 4 пропустить варочную кислоту, поступающую на варку для нагрева. Охлажденный продутый щелок насосом 6 направляется на биохимическую переработку.

При подготовке сульфитных щелоков, содержащих растворимые или полурастворимые основания, наряду с продувкой паром требуется специальная операция для снижения концентрации моносульфита, являющегося основным соединением SO2 в сульфитных щелоках с некальциевым основанием. Сам по себе моносульфит является нейтральной солью и не оказывает отрицательного влияния на рост дрожжей. Но при переработке таких щелоков на дрожжи, как правило, рН раствора снижается, т. е. повышается кислотность. В связи с этим моносульфит начинает переходить в бисульфит, который образует наиболее стабильные сахаробисульфитные соединения, не поддающиеся ферментативной утилизации. Поэтому щелоки с некальциевым основанием необходимо продувать воздухом для окисления сульфитов – перевода их в соответствующие растворимые сульфаты или же переводить моносульфит в нерастворимый сульфит путем нейтрализации щелока известковым молоком.

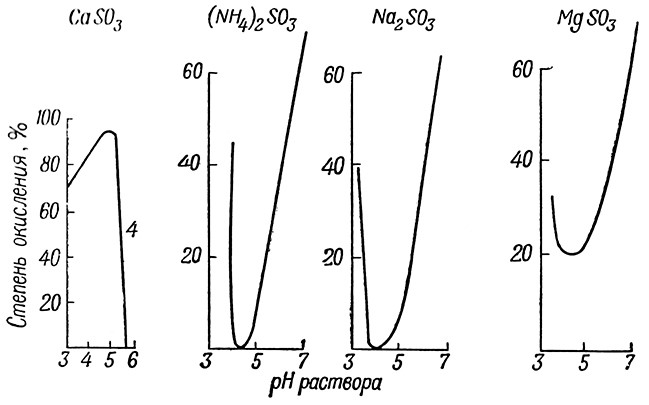

Продувку щелока воздухом нужно проводить при величине рН менее 4 или более 5. В пределах значений рН от 4 до 5 растворимые сульфиты почти не окисляются (рис. 13). При продувке воздухом щелоков от варок еловой древесины с бисульфитной варочной кислотой на магниевом основании концентрация моносульфита уменьшалась прямо пропорционально продолжительности продувки, а содержание карбонильносвязанного SO2 осталось почти неизменным.

Рис. 13. Графики окисления воздухом сульфитов

в щелоках от варок при различных основаниях

Благодаря окислению сульфита магния воздухом выход дрожжей увеличился на 22–25%. Способ удаления сульфита методом нейтрализации кальцийсодержащим реагентом наиболее пригодным оказывается для растворов с аммониевым основанием.

В сульфитном щелоке и особенно в предгидролизатах содержатся иногда значительные количества фурфурола и оксиметилфурфурола. Режим сульфатной варки содействует образованию фурфурола из легкогидролизуемой части древесины. Увеличение содержания фурфурола в предгидролизате особенно отмечается при нарушении режима варки (увеличение времени, повышение температуры).

В таких случаях освобождение предгидролизата от фурфурола является обязательной операцией. Часть фурфурола должна выделиться вместе с парами самоиспарения при понижении давления во время выдачи предгидролизата из варочного котла через испаритель. Другая часть фурфурола удалится из инвертора при поддержании в нем температуры около 100°, некоторое количество его выделится при охлаждении предгидролизата на вакуумохладительной установке. Содержание фурфурола в предгидролизате не должно быть выше 0,03%.

НЕЙТРАЛИЗАЦИЯ И ОЧИСТКА

Технология подготовки сульфитных щелоков к процессу выращивания кормовых дрожжей имеет некоторые особенности по сравнению с подготовкой их к спиртовому брожению. Сульфитный щелок от варки целлюлозы нормального выхода, идущий непосредственно на производство дрожжей без использования на спирт, после продувки паром в колонне до ρΗ = 3,5÷4,0 может не подвергаться специальной нетрализации и очистке, а после охлаждения может быть сразу подан в дрожжерастительный аппарат. Необходимое значение рН в аппарате поддерживается подачей аммиачной воды. На некоторых заводах из-за повышенного содержания в щелоке механических включений (целлюлозное волокно, коллоиды и др.) перед подачей его на выращивание дрожжей направляют в буферные емкости, которые служат одновременно целям очистки способом отстаивания.

При использовании на производство дрожжей щелоков от варки целлюлозы с варочной кислотой на растворимых основаниях, а также щелоков без продувки паром проводить нейтрализацию необходимо.

В качестве нейтрализующего реагента используют чаще всего известковое молоко и реже другие вещества, например сульфатный шлам, окись магния, аммиачную воду и др. При использовании аммиачной воды упрощается производственная схема, так как в данном случае образуются растворимые соли, и их не нужно осаждать. На ЦБК «Слока» после продувки паром щелок для производства спирта и дрожжей нейтрализуют аммиачной водой с расходом на 1 м3 щелока около 0,8 кг (в пересчете на концентрацию аммиака 100%). Переход на аммиачную нейтрализацию не ухудшил работу дрожжевого цеха.

Использование сульфатного шлама в качестве нейтрализующего вещества приводит к уменьшению скорости осаждения частиц до 0,1 мм/сек при осветлении щелока и к увеличению, в связи с этим поверхности отстоя в 2,5–3 раза по сравнению с нейтрализацией известковым молоком. Сульфатный шлам, как и плав от сжигания натриевых сульфитных щелоков, содержит сульфид натрия, из которого образующийся в процессе биохимической переработки углекислый газ вытесняет сероводород, угнетающий дрожжи.

Сульфитный щелок нейтрализуют известковым молоком в специальных смесителях, имеющих внутри дисковые распылители для интенсивного разбрызгивания известкового молока икапельного контактирования со щелоком, поступающим на наклонную ситчатую поверхность внутри корпуса смесителя.

Последующей стадией после нейтрализации является выдерживание нейтрализованного сульфитного щелока в течение около 1 ч для созревания кристаллов гипса. Эта операция осуществляется в специальных емкостях – выдерживателях, имеющих перемешивающее устройство в виде мешалки или воздушного барботера.

Весь процесс нейтрализации и выдерживания сульфитных щелоков протекает непрерывно. Впервые в Советском Союзе в промышленном масштабе непрерывная нейтрализация щелоков была внедрена и успешно освоена в 1948–1949 гг. на Выборгском ЦБК при активном участии канд. техн. наук А. В. Буевского. С тех пор этот метод нейтрализации внедрен почти на всех действующих сульфитцеллюлозных предприятиях.

Очищать нейтрализованный сульфитный щелок от образовавшегося шлама можно различными методами: очисткой в отстойниках, гидроциклонах, фильтрах различной конструкции и другими средствами. Наиболее широкое распространение в промышленности получил способ очистки при помощи отстойников. Менее освоен способ очистки нейтрализованного щелока (нейтрал изата) в гидроциклонах. В последние годы совершенно исключен из практики способ очистки при помощи различных фильтров (рамный фильтр-пресс и вакуум-фильтры).

При нейтрализации щелока образуются кристаллы различных солей (CaSО4 – гипс, CaSO3 – сульфит и др.). Размер образующихся частиц различен и зависит от ряда причин: от режима варки, от температуры нейтрализации, от содержания в щелоке различных включений (цимол и др.) от качества нейтрализующего вещества и т. д. С целью максимального снижения содержания шлама в щелоке целесообразно при нейтрализации получить наиболее крупные размеры кристаллов солей, так как в таком случае применяемые методы очистки (отстаивание и очистка в гидроциклонах) дадут наилучший результат.

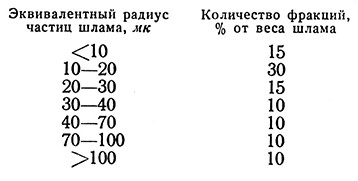

Гранулометрический состав шлама в нейтрализованном известковым молоком неупаренном щелоке с кальциевым основанием характеризуется следующими величинами:

Как показала практика, присутствие в осветленном щелоке частиц шлама с эквивалентным радиусом менее 10 мк не пре-пятствует дальнейшей его переработке. Скорость осаждения частиц с радиусом 10 мк составляет 0,25–0,30 мм/сек.

Потребная поверхность непрерывно действующих отстойников при нейтрализации известковым молоком примерно равна 1,5 V (V – часовой поток щелока).

На заводах внедряются отстойники унифицированных размеров, диаметром 6, 9 и 12 м, оснащенных выгребными механизмами. Для непрерывного удаления шлама из Осветленный отстойника к конусному нейтрализат днищу монтируется шнековый выгружатель, который выводит из отстойника шлам с влажностью 60–65% по мере накопления. Для очистки нейтрализованных сульфитных щелоков на ряде заводов применяются отстойники емкостью 250 м3 с непрерывной подачей нейтрализованных щелоков и выдачей осветленного сусла, но с периодическим (2–3 раза в смену) выводом шлама через шламовую мешалку. Эти отстойники работают без выгребных механизмов, поэтому на конусных днищах их постепенно накапливается значительное количество шлама, вследствие чего 2–3 раза в год приходится отключать отстойники на капитальную чистку.

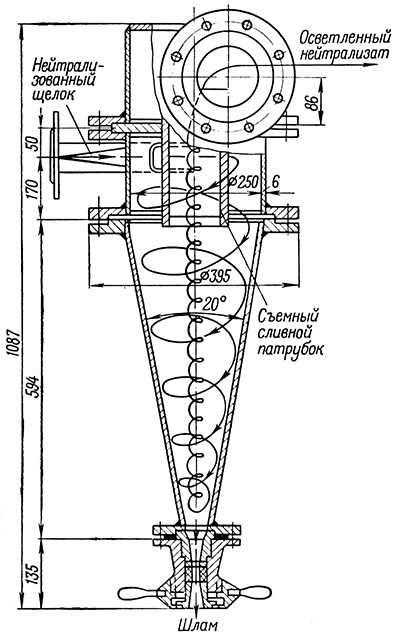

В сульфитных щелоках в отличие от гидролизатов во время нейтрализации известью образуются более крупные частицы шлама, в связи с чем вместо отстойников при отсутствии в щелоке волокон целлюлозы с успехом можно применять гидроциклоны, аналогичные показанному на рис. 14.

Рис. 14. Гидродиклон диаметром 250 мм

(стрелками внутри показано движение жидкости)

Такие циклоны были освоены на ряде целлюлозно-бумажных комбинатов (Кондопожский, Котласский и др.). Они обеспечивают достаточную степень очистки (до 75–85%) нейтрализованных известковым молоком щелоков на кальциевом основании. В целях усиления и ускорения роста кристаллов при нейтрализации рекомендуется вводить в щелок затравку бигидрата кальция и выдерживать его при максимально высокой температуре.

Для повышения эффективности работы гидроциклонов целесообразно поддерживать разность давлений на входе и выходе нейтрализата не менее 2–2,5 атм. Чем эта разность больше, тем эффективнее происходит очистка, так как в шлам тогда переходят и более мелкие частицы. Гидроциклоны компактны и удобны в эксплуатации. Учитывая специфику качества щелоков на каждом заводе, при освоении гидроциклонов следует отработать режим нейтрализации и очистки в каждом отдельном случае, подобрать соответствующие перепады давлений и диаметры насадок. При использовании в производстве дрожжей сульфитные щелоки от варки на растворимых основаниях, в частности на аммониевом, целесообразно нейтрализовать известковым молоком. При этом в результате катионозамещения образуется нерастворимый сульфит кальция, легко удаляемый методом отстоя.

Наоборот, при нейтрализации щелоков, полученных от варки с содо-поташным основанием, применение известкового молока исключается, так как в состав основания входит сульфат калия, и внесение в такой щелок иона кальция приведет к интенсивному образованию гипса. Для таких щелоков, как показал опыт работы Сокольского ЦБК, полезна лишь небольшая добавка известкового молока (100 г CaO на 1 м3 щелока). При этом образуется небольшое количество гипса, являющегося затравкой для выпадающей накипи при упаривании отработанной дрожжевой бражки.

При использовании аммониевых щелоков на спирт и дрожжи отмечается понижение выхода продукции. Ряд ученых (Кречмар и др.) объясняет это тем, что в результате биохимической переработки в связи с утилизацией аммония образуется свободная лигносульфоновая кислота, способная в кислой среде легко конденсироваться на дрожжевых клетках, нарушая нормальный обмен веществ.

Содержащийся в таком щелоке сульфит аммония требуется вывести, одновременно обеспечить нейтрализацию освобождающейся лигносульфоновой кислоты. Этого достигают вводом в аммониевый щелок иона кальция, т. е. нейтрализацией известковым молоком. Ввод иона кальция в щелок может быть осуществлен не только при нейтрализации, но и при варке. Опыт работы Сокольского целлюлозно-бумажного комбината показал, что при варке целлюлозы на смешанном аммонийно-кальциевом основании (при введении в состав варочной кислоты аммония до 20–25% от общего кальциевого основания) выход спирта и дрожжей не уменьшался. При этом полностью исключалась добавка сульфата аммония при накоплении дрожжевой массы. Данные работы дрожжевого цеха показали, что поступление с послеспиртовой бардой 0,4–0,5 г. азота на 1 л обеспечивает нормальный выход дрожжей.

Для нейтрализации предгидролизата можно использовать известковое молоко или аммиачную воду. Аммиачная вода может быть подана во всасывающую линию центробежного насоса, откачивающего предгидролизат из вакуумохладительной установки в дрожжерастительные аппараты.

ПОДАЧА ПИТАТЕЛЬНЫХ СОЛЕЙ

При переработке сульфитного щелока и предгидролизата только на дрожжи часть питательных солей (аммофос) в ряде случаев подают в нейтрализаторы, а остальные соли (сульфат аммония или аммиачная вода и хлористый калий) непосредственно в дрожжерастильный аппарат. В тех случаях, когда на переработку поступает послеспиртовая барда, которая не подвергается нейтрализации, аммофос подают в сборник-отстойник, в который поступает горячая барда из бражных колонн.

Аммофос представляет собой соединение двух солей – суперфосфата и сульфата аммония. Сульфитный щелок по солевому составу является весьма сложным раствором, требующим детального изучения для определения всех составляющих элементов. Разнообразие состава зависит от многих факторов: качества перерабатываемой древесины на целлюлозу, основания варочной кислоты, режима варки, способа нейтрализации.

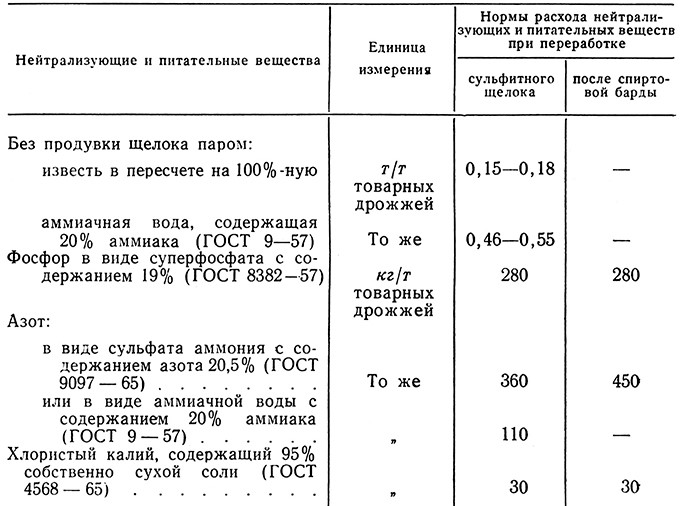

Нормами технологического проектирования установлена дозировка нейтрализующих веществ и питательных солей при переработке на дрожжи сульфитного щелока и послеспиртовой барды, полученных от варки целлюлозы на кальциевом основании (табл. 7).

Таблица 7

ОХЛАЖДЕНИЕ

Сульфитный щелок, предгидролизат или послеспиртовая барда так же, как и гидролизат, перед подачей на выращивание дрожжей должны быть охлаждены до определенной температуры (26–27°). Для этого в настоящее время широко применяются вакуумохладительные установки, спиральные и пластинчатые теплообменники. Трубчатые теплообменники, имеющие наименьший коэффициент теплопередачи, эксплуатируются лишь на старых предприятиях.

Из поверхностных теплообменников наибольший эффект охлаждения дают пластинчатые, так как создающаяся в них между пластинками большая скорость движения жидкости и турбулентность значительно повышают коэффициент теплопередачи. Кроме того, эти теплообменники компактны и легкодоступны для чистки и ремонта.

По сравнению с охлаждением гидролизата охлаждение сульфитного щелока на теплообменниках имеет явное преимущество, в частности по увеличенному коэффициенту теплопередачи. Причина этого – значительно меньшая степень загрязнения теплопередающей поверхности при работе на сульфитных щелоках с кальциевым основанием или на послеспиртовой барде таких же щелоков.

Практика пускового периода дрожжевого цеха Выборгского ЦБК показала, что до внедрения способа подачи питательных солей в виде аммофоса степень загрязнения всей теплообменной аппаратуры была очень значительной. С переходом на подачу аммофоса загрязнение резко снизилось и часто теплообменники вообще длительное время работали без загрязнения. Чистили их очень редко – раз в 1,5–2 месяца.

В соответствии со степенью загрязнения в проектных нормах расчета теплообменников коэффициент теплопередачи для среды щелок – вода установлен равным 800 ккал/м2 • ч • °C, а для среды гидролизат – вода 600 ккал/м2 • ч·• °С.

В последние годы для подготовки биологически доброкачественного гидролизата, а также для его охлаждения в промышленности широко используется способ вакуумохлаждения на многоступенчатой вакуумохладительной установке (см. гл. III) Этот принцип охлаждения с успехом может быть использован для охлаждения и облагораживания сульфитного щелока и предгидролизата. При этом возможно за счет самоиспарения при глубоком охлаждении (до 32–35°) удалить из щелока и предгидролизата значительное количество летучих веществ (сернистый ангидрид, фурфурол и др.), отрицательно влияющих на процесс выращивания дрожжей.