Многоплиточные морозильные аппараты выполняют с горизонтальными, вертикальными и радиальными плитами. Они предназначены для замораживания пищевых продуктов правильной геометрической формы, с плоскими поверхностями в виде коробок, плит или блоков.

Продукты во влагонепроницаемых обертках на рамках, противнях или в коробках помещают >между металлическими полыми плитами, которые прижимают к продуктам. Замораживают продукты путем отвода тепла через охлаждаемые металлические стенки плит и упаковку. Обе плоскости плит (кроме , двух крайних) наибольшей поверхности работают полезно, передавая тепло от продукта холодильному агенту или хладоносителю.

Различные теплопритоки от внешней среды у многоплиточных аппаратов незначительны, а тепловыделения от работы вентиляторов вообще отсутствуют, поэтому при определении производительности холодильной установки, необходимой для замораживания продуктов в аппаратах этого типа, теплопритоки принимают не более 80–90 (335–375 кДж/кг) ккал/кг вместо (500–545 кДж/кг) 120–130 ккал/кг в скороморозильных аппаратах с интенсивным движением воздуха. При замораживании продуктов в упаковках усушка отсутствует и масса их сохраняется.

Теплоотдача к холодильному агенту или к хладоносителю у этих аппаратов составляет не менее 265 Вт/м2. [230 ккал/(м2 • ч • °С)], поэтому они компактны, производительность по замораживанию, приходящаяся на единицу производственной площади пола, превышает 2–3 т/м2 в сутки.

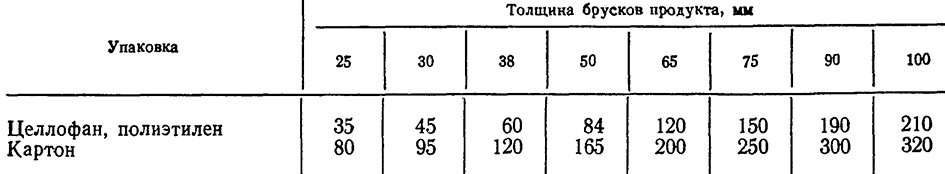

Продолжительность замораживания продукта зависит от его свойств, толщины и вида упаковки и при температуре кипения холодильного агента в плитах аппарата от –30 до –35° С и снижения температуры продукта с 10 до –18° С (в толще) обычно не превышает 5 ч (табл. II–7).

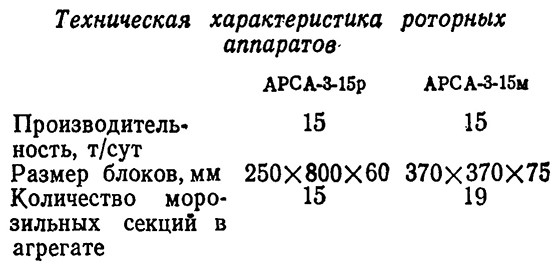

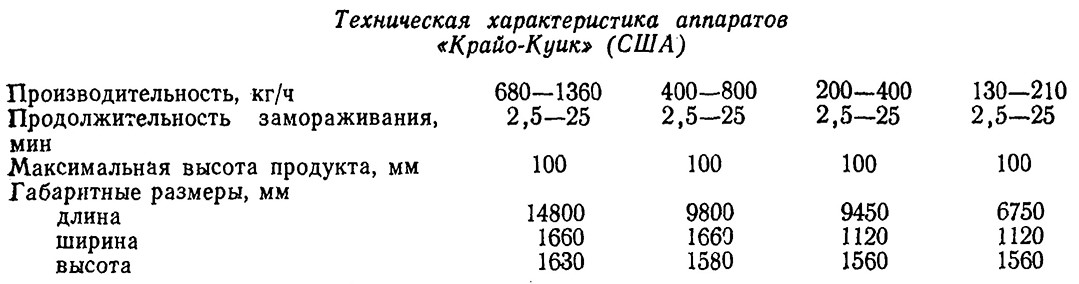

Таблица II–7

Продолжительность завораживания продукта в зависимости от его толщины и упаковки, мин

При определении часовой или суточной производительности аппарата следует учесть продолжительность загрузки и выгрузки продуктов, которая приведена в описании конструкций многоплиточных морозильных аппаратов.

АППАРАТЫ С ГОРИЗОНТАЛЬНЫМИ ПЛИТАМИ

Аппараты с цикличной загрузкой и выгрузкой продукта

при помощи этажерочных тележек

В морозильных аппаратах с горизонтальными плитами замораживают разнообразные продукты, фасованные в картонные коробки одинаковых размеров, а также продукты в блоках толщиной до 100 мм.

Высота коробок или блоков должна быть одинаковой, чтобы при подпрессовке их морозильными плитами нижние и верхние плоскости коробок или блока хорошо контактировали с морозильными плитами и между ними и продуктом не было бы воздушных прослоек. Плиты сдвигаются с помощью гидравлических прессов, создающих давление 15–70 кПа (0,15–0,7 кг/см2). Расстояние между раздвинутыми плитами составляет от 25 до 120 мм, что позволяет замораживать продукты толщиной от 15 до 100 мм.

Холодильный агент или хладоноситель подается в полые плиты аппаратов и отсасывается из них через морозостойкие армированные резиновые шланги высокого давления и коллекторы, соединенные с холодильными установками. Полые плиты аппаратов выполняют литыми из алюминия или чугуна, сварными из листовой стали, из труб квадратного сечения и др. Во всех случаях их полости разделяются перегородками, образующими узкие каналы для циркуляции холодильного агента или хладоносителя.

Ограждения многоплиточных скороморозильных аппаратов имеют двухстворчатые двери, размещенные с противоположных сторон, для загрузки и выгрузки продукта.

Аппараты представляют собой теплоизолированные шкафы, в которых расположены одна над другой (в горизонтальной плоскости) морозильные плиты, перемещаемые по вертикали особыми гидравлическими или механическими подъемно-опускающими устройствами, размещенными на шкафах.

При загрузке аппарата такое устройство поднимает верхнюю морозильную плиту, которая тянет за собой следующую, и т. д., до тех пор пока зазор между плитами будет больше высоты коробок с продуктом или толщины блоков. После этого объекты замораживания помещают (вдвигают) на морозильные плиты.

Большие коробки укладывают непосредственно на морозильные плиты без противней.

Когда все плиты аппарата загружены, подъемно-опускное устройство опускает их, приближая друг к другу на величину, равную высоте ограничительных реек, расположенных по бокам между плитами, высота которых несколько меньше высоты коробок с замораживаемым продуктом.

При сдавливании между морозильными плитами и коробками достигается хороший контакт, и продукты быстро замораживаются. Для выгрузки замороженных продуктов плиты вновь раздвигают.

Давление плит на продукты во время замораживания поддерживается постоянным (около 10 кПа, или 0,1 кг/см2) благодаря особому предохранительному клапану, который при повышении давления, возникающего» из-за расширения объема замораживаемых: продуктов, автоматически выпускает излишек масла из гидравлического пресса в особый резервуар.

Иногда гидравлическое устройство размещают и под аппаратом (рис. II–35).

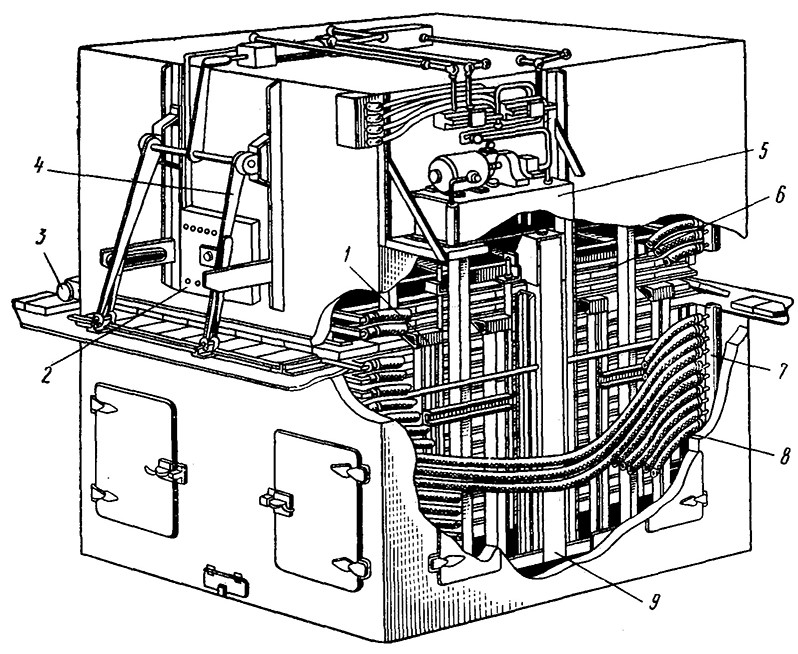

Рис. II–35. Морозильный аппарат с горизонтальными плитами:

1 – коллектор для распределения холодильного агента; 2 – морозостойкие шланги для подачи холодильного агента к плитам;

3 – морозильная плита; 4 – пространство между плитами для замораживания продуктов; 5 – дверь; 6 – гидроцилиндр.

Аппарат к моменту загрузки охлаждается до необходимой температуры, и только после' этого на его морозильные плиты укладывают коробки, что ослабляет возможность их примерзания.

Морозильные плиты охлаждаются холодильным агентом (аммиак, фреон-22) или хладоносителем (рассолом). Фреон-22 применяют в малых и средних морозильных аппаратах...

Большие плиточные аппараты обычно охлаждаются рассолом, который специальным насосом прокачивается через змеевики морозильных плит.

Рабочая температура холодильного агента или хладоносителя обычйо составляет –33 ÷ – 40° С.

Расстояние между плитами в плиточных аппаратах достигает 120 мм, что позволяет замораживать продукты в блоках, в картонных коробках высотой 100 мм в течение не более 5 ч.

При замораживании блоков массой 10–15 кг количество плит составляет 6–10, а их размеры в плане не превышают 1300 х 2000 мм. Такие аппараты, например фирмы «Сабро» (Дания), собраны из плит с размерами в плане 1090 х 1400; 1110 х 1810; 710 х 1170 и 680 х 11З0 мм.

В зависимости от высоты коробок с продуктом производительность аппаратов изменяется от 7,5 до 22 т/сут; при этом расход холода составляет от 38,5 до 112 кВт (33–97 тыс. ккал/ч). Эти аппараты работают циклично.

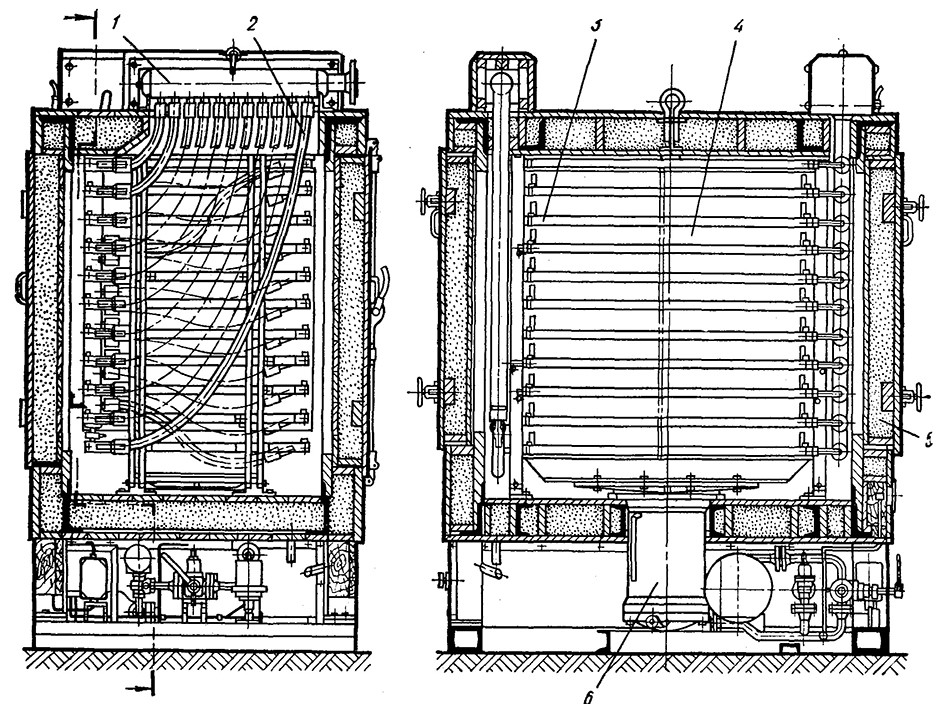

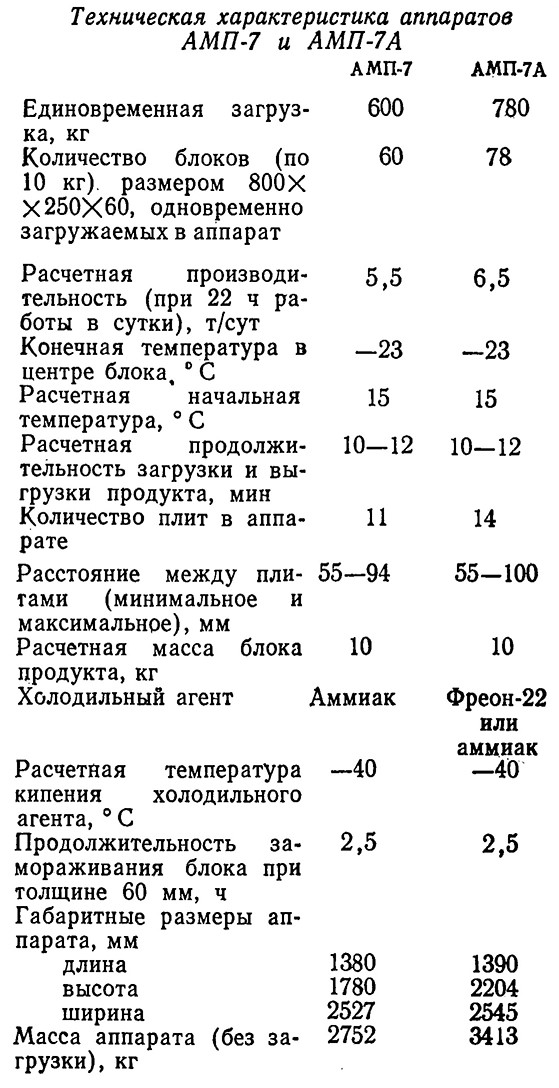

Многоплиточные отечественные морозильные аппараты АМП-7 и АМП-7А усовершенствованной конструкции (рис. II–36) сконструированы по бескаркасной схеме. Силовые гидравлические цилиндры для подъема и опускания плит и коллекторы, по которым подводится и отсасывается холодильный агент, установленные вертикально в противоположных углах аппарата, служат одновременно элементами, несущими его каркас. Такое усовершенствование позволило повысить производительность аппарата, не увеличивая его габаритные размеры. В аппарате АМП-7А загрузочные и разгрузочные проемы у аппаратов закрываются не дверями, как в аппарате АМП-7, а специальными мягкими подъемными шторами, в результате чего уменьшилась масса аппарата и упростились грузовые работы. У этих двух моделей аппаратов размер плит 875X1715 мм.

Рис. II–36. Многоплиточный морозильный аппарат усовершенствованной конструкции (СССР):

1 – съемная стенка; 2–-коллектор подвода хлахагента; 3 – силовой гидравлический цилиндр;

4 – ограничитель; 5 – термоизолированный шкаф; 6 – нагрузочная рама; 7 – траверса; 8 – охлаждающая плита; 9 – сферический шарнир;

10 – коллектор отсоса холодильного агента; 11 – барабан привода подъема и опускания шторы; 12 – штора для закрытия загрузочного фронта;

13 – ручной привод к шторе; 14 – натяжной валик шторы; 15 – форма-коробка с продуктом; 16 – основание аппарата; 17 – металлорукава.

Загрузка коробок в аппараты и выгрузка из них обычно производятся вручную, при помощи этажерочных передвижных тележек, полки которых расположены на уровне плит аппаратов. Картонные коробки с продуктом, уложенные на полки тележки, передвигают на морозильные плиты аппарата, выталкивая с них замороженные уже коробки с продуктом на такую же тележку, устанавливаемую с другой стороны аппарата, или перегружают коробки на рольганг для доставки в холодильную камеру.

Аппараты с автоматической цикличной загрузкой

и выгрузкой коробок с продуктом

Для замораживания полуфабрикатов и готовых блюд, расфасованных в мелкие упаковки правильной формы, используют морозильные аппараты с горизонтальными плитами с автоматической загрузкой и выгрузкой коробок.

Автоматически действующий аппарат с горизонтальными плитами фирмы «Америо» (США) (рис. II–37) имеет три гидравлических цилиндра двойного действия, два из которых диаметром 150 мм предназначены для подъема и опускания морозильных плит. Третий цилиндр диаметром 50 мм служит приводом загрузочного механизма. Уложенные и упакованные продукты одинакового размера подаются транспортером в позицию загрузки. По сигналу особого чувствительного элемента толкатель вдвигает весь ряд коробок в проем между верхними плитами аппарата. Последующие ряды коробок загружаются до тех пор, пока все плиты не заполнятся ими. Затем плиты аппарата автоматически поднимаются, открывая следующий проем между плитами для загрузки продукта, и т. д. Когда весь аппарат заполнится, плиты опускаются, сближаются и находятся в таком положении, цикл не закончится цикл замораживания. После этого начинают удалять замороженный продукт и загружать свежий в первый проем между плитами и т. д.

Рис. II–37. Автоматический плиточный морозильный аппарат фирмы «Америо» (США):

1 – пружинный захват; 2 – электронный регулирующий щит; 3 – чувствительный элемент;

4 – толкатель; 5 – гидравлический насос; 6 – плиты морозилки; 7 – кол^ лектор;

8 – шланги для подачи холодильного агента; 9 – гидравлический подъемный цилиндр.

При загрузке каждого нового ряда свежих продуктов из соответствующего проема с противоположной стороны аппарата выталкивается ряд коробок или блоков замороженных продуктов.

Холодильный агент с температурой –35, –40° С подается в плиты и выходит из них через гибкие резиновые шланги диаметром 25 мм, выдерживающие температуру –54° С и давление 1961 кПа (20 кгс/см2). Ширина аппарата 2,8 м, длина 3,5 м, высота 3,6 м. Производительность аппарата достигает 40 т/сут.

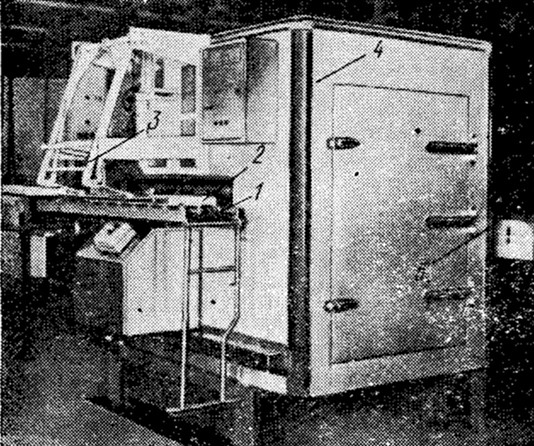

Подобные плиточные скороморозильные аппараты с автоматической загрузкой и выгрузкой коробок с продуктом (рис. II–38) выпускает фирма «Линде» (ФРГ) и др.

Рис. II–38. Плиточный морозильный аппарат фирмы «Линде» (ФРГ)

с автоматической загрузкой и выгрузкой коробок с продуктом:

1 – роликовая дорожка для подачи коробок; 2 – коробка с продуктом; 3 – механизм загрузки коробок в аппарат;

4 – обшивка скороморозильного аппарата; 5 – разгрузочный конвейер.

Аппараты непрерывного действия

Плиточная морозилка непрерывного действия фирмы «Джекстон» (Англия), изображенная на рис. II–39, имеет горизонтальные охлаждающие плиты, перемещаемые по вертикали особым устройством. Подносы или коробки с продуктом периодически передвигаются вдоль плит, а также сверху вниз особыми механизмами, а в остальное время блоки мяса в коробках зажимаются между плитами и замораживаются. Коробки могут двигаться в аппарате по замкнутому циклу. В этом случае замороженный продукт выгружается с подносов, остающихся в аппарате в направлении стрелки А. В другом случае продукт выгружается в направлении стрелки В и выходит из аппарата вместе с подносом. Морозилка может быть оборудована системой циркуляции воздуха. При этом продукты замораживаются не только вследствие контакта днищ противней с охлаждаемыми плитами, но и путем обдувания холодным воздухом.

Рис. II–39. Морозилка непрерывного действия фирмы «Джекстон» (Англия) с горизонтальными плитами:

1 – устройство для подпрессовывания продукта перед замораживанием; 2 – подносы в положении загрузки;

3 –. приемник для порожних подносов; 4 – гидравлическое устройство; 5 – замораживающие плиты.

АППАРАТЫ С ВЕРТИКАЛЬНЫМИ ПЛИТАМИ

Аппарат ФМБ

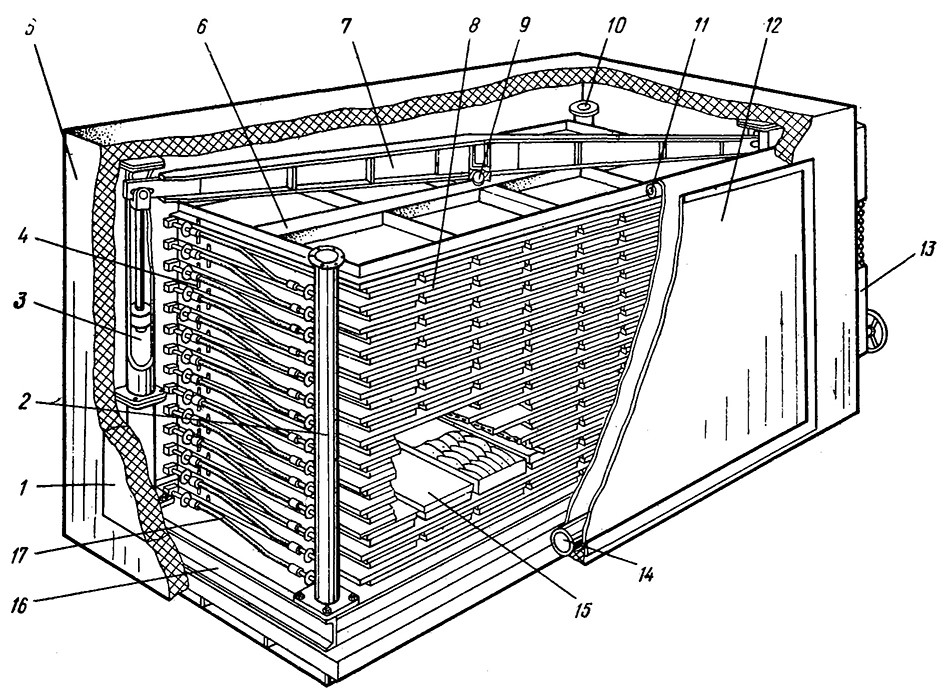

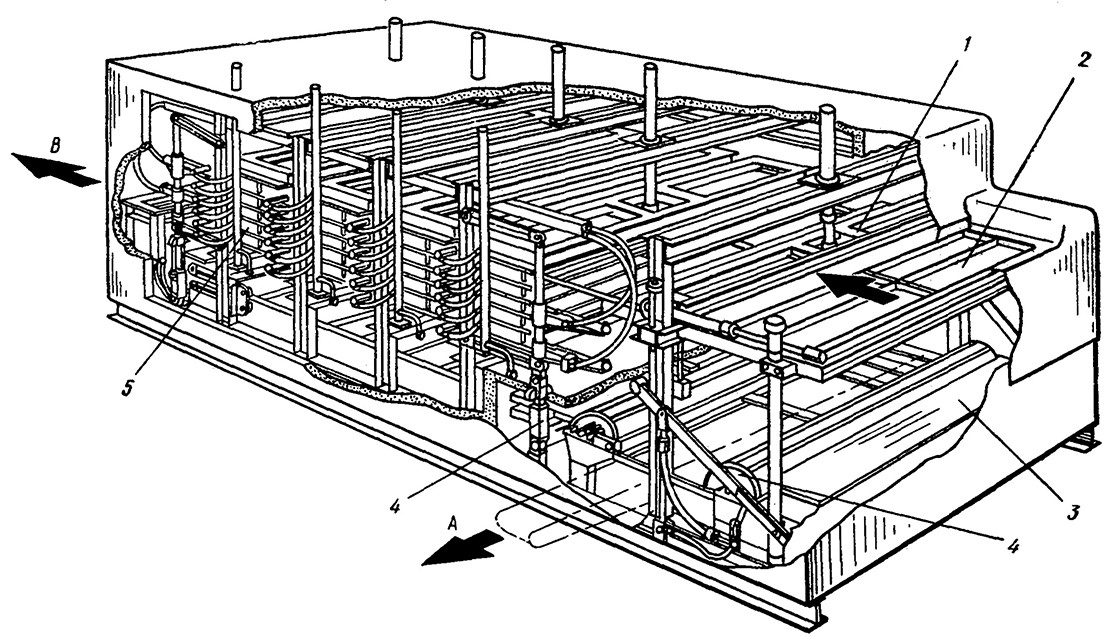

Для замораживания продуктов в блоках на мясокомбинатах используют линии с мембранными морозильными аппаратами ФМБ с вертикальными плитами.

Линии с морозильными аппаратами ФМБ предназначены для фасовки, упаковки и быстрого замораживания главным образом мяса я мясопродуктов в блоках, а также творога, мелкой рыбы, крови, меланжа и т. д. В качестве упаковок используют пакеты-мешки из влагонепроницаемой материи (парафинированная мешочная бумага, полимерная пленка и др.), которая не примерзает ни к продукту, ни к охлаждающим плитам аппарата. Упаковка позволяет выгружать блоки из аппаратов без предварительного отепления их и предотвращает усушку продукта.

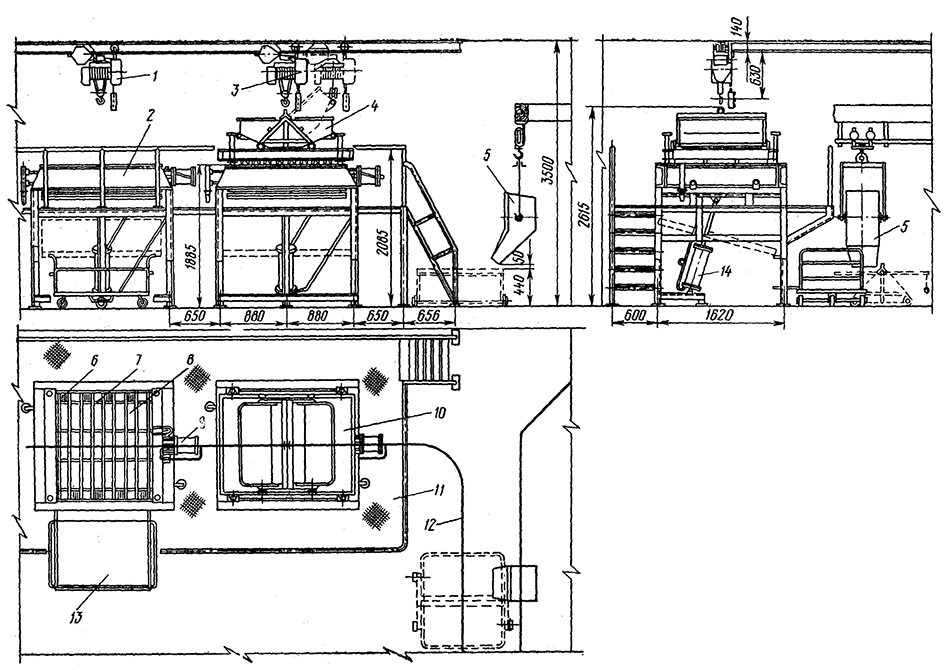

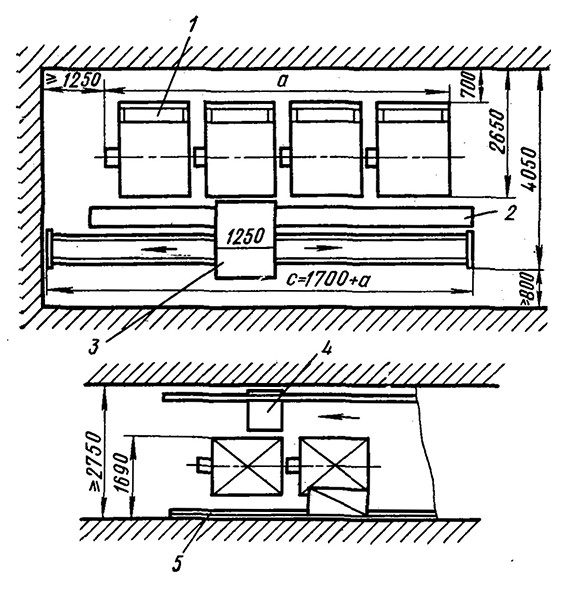

Линии (рис. II–40) комплектуют из нескольких мембранных скороморозильных аппаратов, а также питателя и ковша, перемещаемых вдоль линии по тельферному пути и предназначенных для загрузки сырья в аппараты, тележки или транспортера для приема замороженных блоков, помоста для обслуживания оборудования линии, бака для мойки питателя, ковша и др.

Рис. II–40. Схема линии с мембранными морозильными аппаратами ФМБ-2

для замораживания 10 т продуктов (мяса) в блоках:

1 – обслуживающая площадка; 2 – замороженные блоки мяса; 3 – тележка; 4 – загрузочный ковш;

5 –питатель; 6 – мембранный аппарат; 7 – тельфер; 8 – рельс для тельферов; 9 – ковш для подачи сырья к линии.

Основным узлом линии является мембранный морозильный аппарат, представляющий собой прямоугольную коробку с блокообразователями, смонтированную на стапеле. В коробке установлены вертикально девять пустотелых (с каналами) плит из нержавеющей стали. Плиты соединены между собой гофрированными трубками из морозостойкой резины. Плиты и резиновые трубки (компенсаторы) образуют змеевиковый канал, по которому циркулирует хладоноситель. Торцевые части плит прикреплены к шарнирно работающим звеньям цепи, регулирующим разбег плит при их перемещении по горизонтали, которое осуществляется с помощью пневмоцилиндра, установленного сбоку аппарата.

Между охлаждающими плитами установлены съемные перегородки-ограничители, ширина которых равна толщине замораживаемых блоков. Плиты и ограничители образуют между собой 24 блокообразователя (по три блокообразователя между каждой парой плит). Ширина блокообразователей во время замораживания продукта составляет 95–100 мм, а во время загрузки сырья и выгрузки блоков она увеличивается до 120 мм вследствие раздвигания плит пневмоцилиндром.

Корпус аппарата с внешней стороны покрыт изоляцией, защищенной от повреждений листовым алюминием. Верх аппарата имеет съемное покрывало из легкого материала, а снизу аппарат имеет днище, опускаемое при выгрузке блоков пневмоцилиндром.

________________________________________________________________

Техническая характеристика линии ФМБ-2 с пятью мембранными аппаратами производительностью 16 т/сут

Размеры блоков при массе до 15 кг, мм 370 х 370 х 95

Количество блокообразователей 24 • 5 = 120

Продолжительность цикла работы одного аппарата (фасовка, упаковка, замораживание и выгрузка блоков) при температуре хладоносителя –27° С, ч 4–5

Производительность линии из 5 аппаратов, т/сут:

при замораживании охлажденного мяса 24 • 5 = 10

при замораживании парных субпродуктов 1,5 • 5 = 7,5

Габаритные размеры одного аппарата с площадками, мм:

длина 3720

ширина 2200

высота 2270

Высота помещения для установки линии, мм 3500

Тип тельферов для питателя и ковша ТЭ-0,5-511

Рабочее давление хладоносителя в плитах:

кПа 20

кг/см2 0,2

Количество циркулирующего хладоносителя через 5 аппаратов линии, м3/ч 12 • 5 = 60

Повышение температуры хладоносителя в аппаратах, °С 0,64

Расход холода для линии из 5 аппаратов

Вт 7300 • 5=36500

ккал/ч 6260 • 5=31300

Масса, кг

морозильных аппаратов 1451 • 5=7255

питателя 200

ковша вместимостью 350 л 170

двух электротельферов 290

Размеры пакетов в расправленном виде для замораживания мяса, мм :

высота 450

длина 370

ширина (толщина продукта) 95

_________________________________________________

Установочная нормаль линии показана на рис. II–41.

Рис. II–41. Установочная нормаль линии ФМБ-2:

1, 3 – тельфер питателя и коаша; 2 – скороморозильный аппарат; 4 – ковш для загрузки мяса в аппарат;

5 –- подвесной ковш для подачи сырья; 6 – резиновый компенсатор; 7 – ограничитель; 8 – блокообразователь;

9 – пневмоцилиндр морозильных плит; 10 – питатель; 11 – площадка для обслуживания;

12 – тельферный путь; 13 – тележка для приема блоков; 14 – пневмоцилиндр днища аппарата.

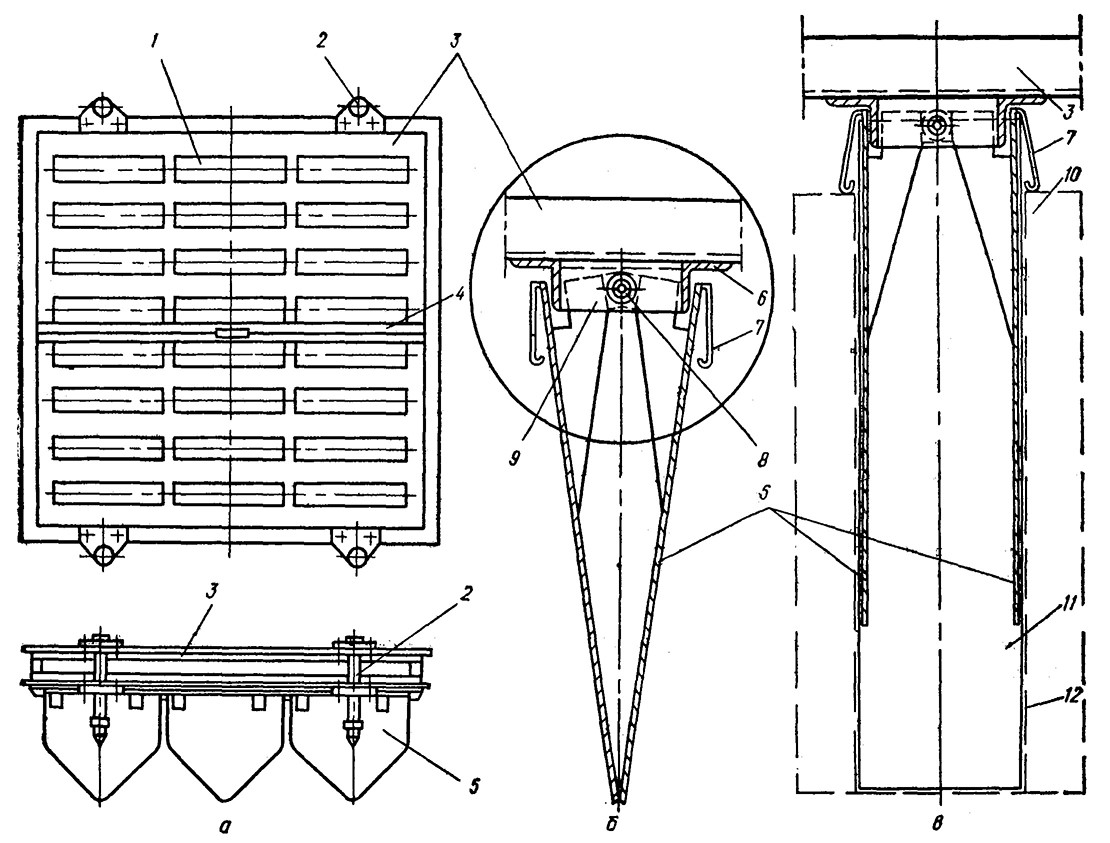

Питатель линии (рис. II–42), передвигаемый тельфером, представляет собой прямоугольную чашу из нержавеющей стали, в дне которой выполнены 24 ячейки для подачи мяса в 24 блокообразователя аппарата. Каждая ячейка питателя снабжена двумя качающимися конусообразными лепестками, которые расправляют пакеты и направляют в них мясо из чаши питателя. Ковш, предназначенный для подачи мяса в питатель, имеет два полуковша, разделенные перегородкой, и перемещается также тельфером.

Рис. II–42. Питатель линии ФМБ-2:

а – общий вид питателя; б – полуформы питателя в свободном положении; в – блокообразователь с пакетом, расправленным полуформами:

1 – отверстие в дне питателя для загрузки мяса, в пакеты; 2 – направляющие штанги; 3 – чаша питателя;

4 – траверса; 5 – качающиеся конусообразные лепестки; 6 – продольные направляющие; 7 – упор; 8 – ось;

9 –поперечные перемычки; 10 – мембранный аппарат; 11– блокообразователь; 12 – бумажный пакет.

Работает линия следующим образом. Плиты аппарата раздвигают пневмоцилиндром на расстояние около 120 мм. Отвешенную в сырьевом отделении порцию мяса, предназначенную для загрузки одного морозильного аппарата, подают по желобу ковшом или в тележке в загрузочный ковш линии. В то же время в блокообразователи аппарата вставляют расправленные влагонепроницаемые пакеты и устанавливают питатель над аппаратом. Медленно опуская питатель, вставляют его направляющие штанги в гнезда (пяты), имеющиеся на аппарате. Проверив правильность вхождения полуформ питателя в пакеты, его опускают до конца, при этом конусообразные лепестки от соприкосновения их упоров с верхней плоскостью аппарата автоматически раскрываются, прижимая наибольшие плоскости пакетов к охлаждающим плитам аппарата и открывая этим проход мяса из чаши в пакеты.

Отведя тельфер, к питателю подводят ковш, нагруженный мясом, и устанавливают его на питатель. По мере того как полуковши постепенно открываются, мясо переваливается небольшими порциями в чашу питателя и через отверстия в ее дне попадает в пакеты, вставленные в блокообразователи аппарата. После удаления ковша выравнивают мясо в пакетах и отводят питатель от аппарата, а затем формуют блоки, сдвигая вертикальные плиты с помощью пневмоцилиндра к одной из сторон аппарата. Уменьшив расстояние между плитами с 120 до 95 мм, которое регулируется ограничителями, вставленными в блокообразователи, включают циркуляцию хладоносителя через аппарат. У сформованных таким образом блоков упаковывают верхнюю часть; для этого открытые верхние концы пакетов складывают в виде конвертов и уплотняют их специальными дюралюминиевыми крышечками, после чего на верх аппарата укладывают съемное покрывало. После окончания замораживания блоков останавливают циркуляцию хладоносителя, с аппарата снимают покрывало, а с блоков – крышечки и с помощью пневмоцилиндра раздвигают плиты на расстояние 120 мм. Затем с помощью другого пневмоцилиндра опускают дно аппарата, которое устанавливается в наклонное положение. По мере опускания дна блоки, покоящиеся на нем, выпадают из блокообразователей аппарата и, скользя по дну, попадают в тележку или «а транспортер и удаляются в холодильную камеру. Подняв дно на прежнее место, аппарат жновь загружают мясом, и цикл повторяется.

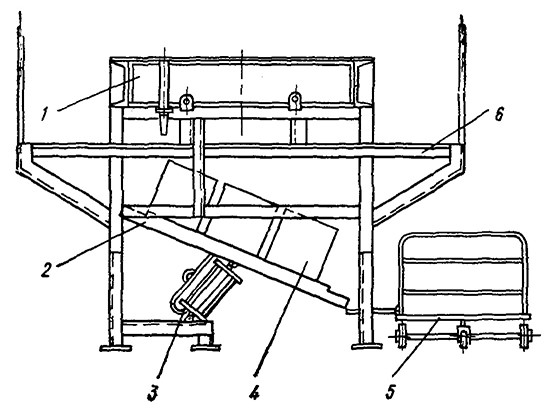

Узел выгрузки замороженных блоков из аппарата показан на рис. II–43.

Рис. II–43. Узел выгрузки замороженных блоков из скороморозильного аппарата линии ФМБ-2:

1 – аппарат; 2 –днище аппарата; 3 – пневмоцилнндр для подъема и опускания днища;

4 – блоки продукта; 5 – приемная тележка; 6 – площадка для обслуживания аппарата.

Каждый аппарат работает циклично, но при включении в линию нескольких аппаратов (до десяти) достигается непрерывность производства блоков.

Продолжительность замораживания от +4 до –8° С упакованных в бумажные пакеты мясных и субпродуктовых блоков толщиной 95 мм в зависимости от температуры циркулирующего хладоносителя составляет 3–3,2 ч при температуре хладоносителя –30° С и 3,2–3,4 ч при температуре хладоносителя –28° С.

Линии устанавливают непосредственно по ходу технологического процесса в сырьевых цехах пищевых предприятий в помещениях с температурой 10–12° С. Блоки, изготавливаемые на линии, имеют правильную форму параллелепипеда и хороший товарный вид.

Аппарат фирмы «Джекстон» (Англия)

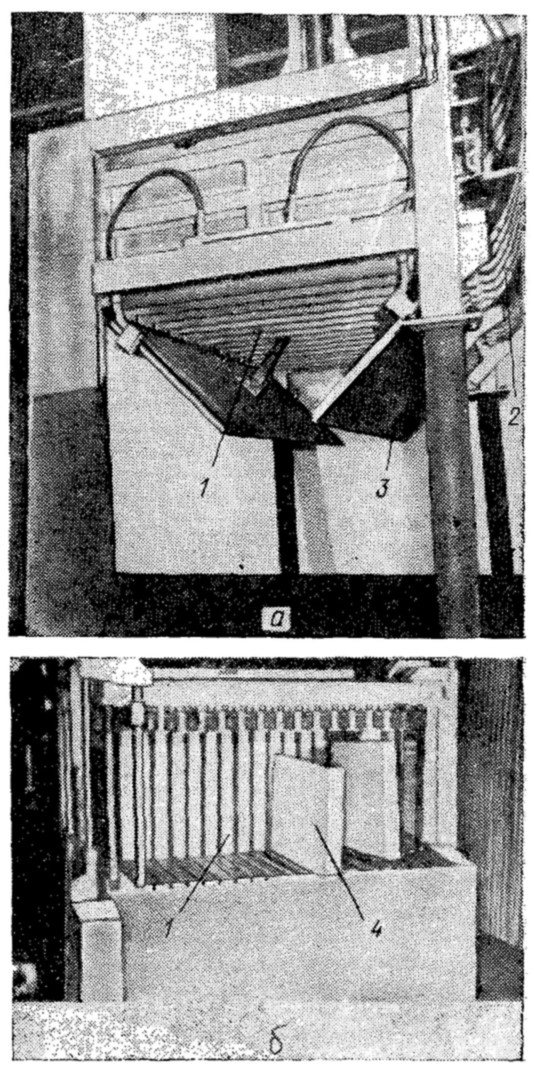

Аппарат фирмы «Джекстон» (Англия) (рис. II–44) с вертикальными плитами выпускают с верхней, боковой и нижней разгрузкой блоков. Морозильные плиты у этих аппаратов неподвижны, поэтому они и замороженные блоки продуктов перед выгрузкой отепляются, а блоки выталкиваются из межплиточного пространства специальными гидротолкателями. Плиты охлаждаются и отепляются хладоносителем или холодильным агентом. При температуре холодильного агента –40° С блоки толщиной 100 мм замораживаются в течение 3 ч, а толщиной 65 мм – в течение 1 ч 40 мин. Продолжительность загрузки и разгрузки аппарата" составляет от 20 до 30 мин. Масса блоков 34–45 кг.

Рис. II–44. Аппарат фирмы «Джекстон» (Англия) с вертикальными плитами с нижней (а) и боковой (б) разгрузкой блоков:

1–плиты; 2 –-шланг для подачи холодильного агента; 3 – днище; 4 – блоки продукта.

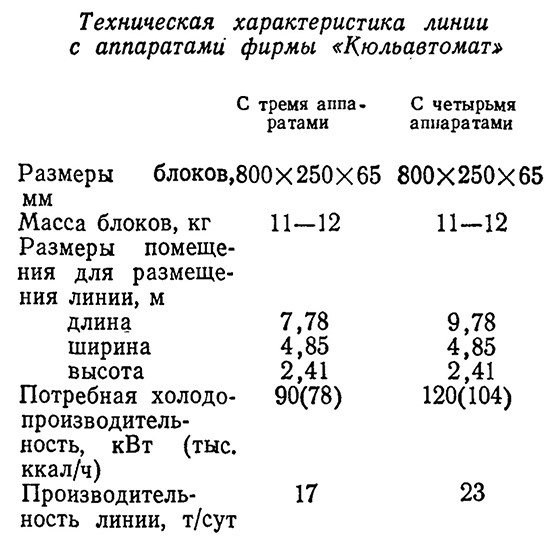

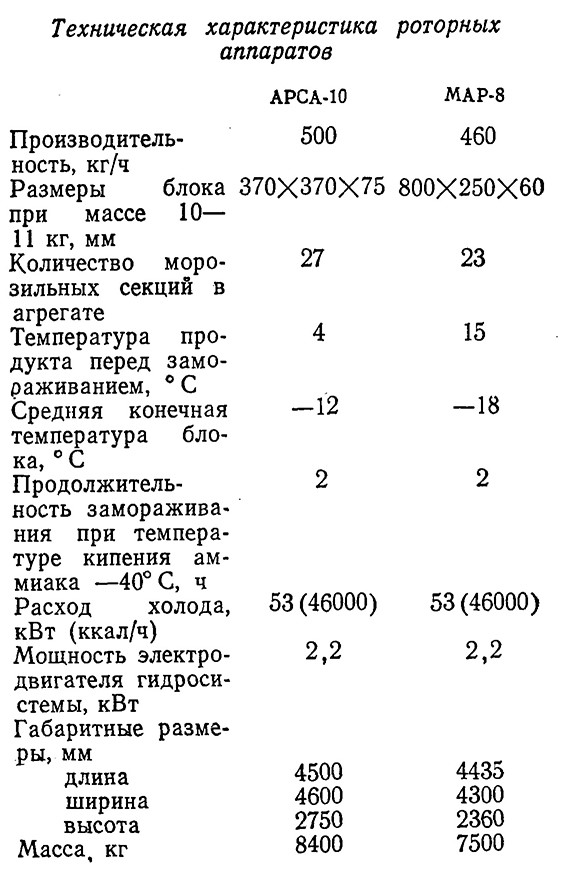

Аппарат фирмы «Кюльавтомат» (ГДР)

Морозильные аппараты с вертикальными плитами фирмы «Кюльавтомат», устанавливаемые в линию, работают на аммиаке и фреоне-22. Система циркуляции холодильного агента принудительная. При температуре –38° С в аппаратах с нижней разгрузкой блоки толщиной 80 мм замораживаются за 150 мин. Эти аппараты загружают из бункера, перемещаемого над ними. Продукты поступают в пространство между вертикальными плитами неупакованными. Аппараты с нижней разгрузкой имеют две откидные крышки. Группа этих аппаратов снабжена разгрузочной тележкой с перегородками в соответствии с количеством вертикальных рядов продукта.

После подтаивания блоков и морозильных плит аппарата открывают откидные крышки под вертикальными плитами и блоки выпадают на разгрузочную тележку, которую выводят по рельсам из-под аппарата и разгружают на транспортер.

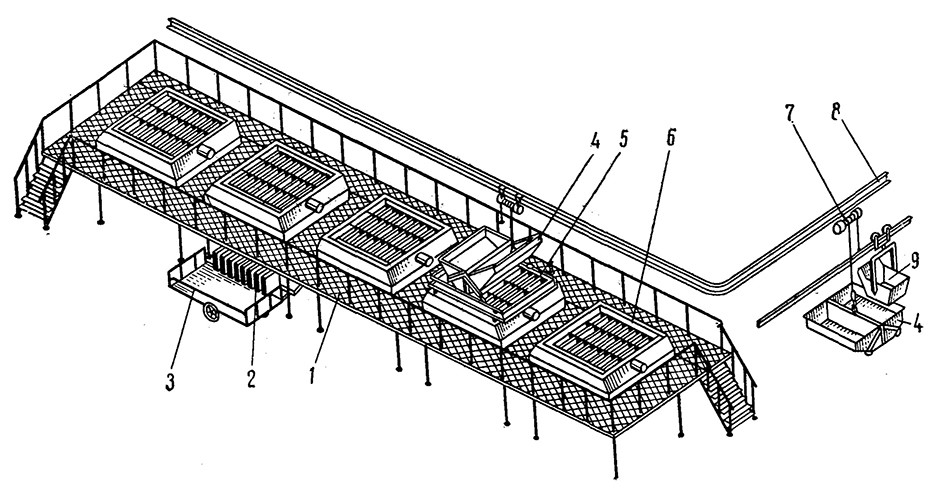

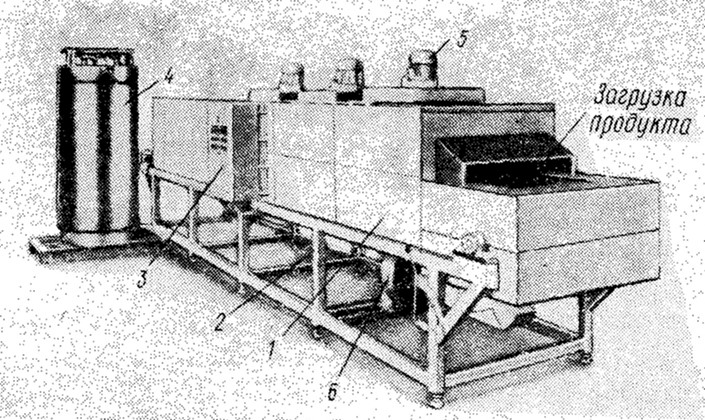

Морозильная линия с боковой разгрузкой блоков (рис. II–45) включает 3–4 морозильных аппарата с вертикальными плитами, установленных последовательно, устройства для их загрузки и для боковой выгрузки замороженных блоков из аппаратов.

Рис. II–45. Линия для замораживания продуктов в блоках на морозильных аппаратах

фирмы «Кюльавтомат» (ГДР) с вертикальными плитами:

1 – аппарат с вертикальными плитами; 2 – транспортер; 3 – разгрузочная тележка;

4 – загрузочное устройство; 5 – путь передвижения разгрузочной тележки.

Морозильные аппараты работают на аммиаке с принудительной циркуляцией по затопленной схеме.

При температуре кипения холодильного агента –38° С блоки продукта толщиной 65 мм замораживаются от 5° С до –22° С в течение 105 мин.

На выгрузку блоков из аппарата, на загрузку сырья и другие манипуляции затрачивается около 30 мин; таким образом, длительность полного цикла работы аппарата составляет 135 мин (2,25 ч).

______________________________________

______________________________________

Последовательность работы на аппарате следующая: открывают гидравлическим устройством верхние крышки, после чего также с помощью гидравлического устройства сдвигают морозильные плиты и в межплиточные пространства загружают кассеты с продуктом. После этого закрывают крышку аппарата и начинают замораживание. Заморозив продукт, аппарат и блоки оттаивают, открывают крышки и раздвигают плиты, увеличивая расстояние между ними на 8 мм. Поворотом рукоятки передвигают разгрузочную тележку до положения против первой пары морозильных плит и, действуя рычагом, вытягивают из аппарата первую кассету на ширину блока. Управляя расположенным на тележке пневматическим устройством, выталкивают замороженный блок из кассеты и укладывают его на транспортер, проходящий вдоль аппаратов. После этого выдвигают кассету далее на ширину блока и выталкивают из нее второй блок и т. д. Когда кассета опорожнена, действуя рычагом, ее вновь вдвигают в морозилку, а тележку передвигают к следующей кассете аппарата. После того как весь аппарат будет опорожнен и заполнен кассетами, его плиты сдвигают и процесс повторяется. Мощность электродвигателя и гидравлической системы 4 кВт. Масса одного скороморозильного аппарата 2100 кг,' одновременная загрузка продукта 565 кг, масса аммиака в аппарате 70 кг габаритные размеры одного скороморозильного аппарата: длина 1829 мм, ширина 1945 и высота 2156 мм.

Аппараты китобойных судов

На китобойных судах (базах) морозильная установка состоит из четырех автоматизированных линий для замораживания китового мяса и печени общей производительностью 94 т в сутки. Каждая линия состоит из 11 морозильных аппаратов с вертикальными плитами, вмещающих по 432 кг продукта. В каждом аппарате вертикально расположены 12 форм (блокообразователей) размерами 795 х 495 х 100 мм. Масса каждого брикета 36 кг.

Перед замораживанием мясо измельчают на специальных машинах на куски размерами 80 X 60 X 30 мм массой до 0,5 кг. Такое мясо поступает в наполнительный бункер, а затем с помощью шнеков подается к загрузочным устройствам, из которых по желобам направляется в тележки, доставляющие его к морозильным аппаратам. Замораживание осуществляют путем непрямого контакта мяса с рассолом, циркулирующим в полых металлических плитах при температуре –35° С. Металлические полые плиты образуют вертикально расположенные блокообразователи, состоящие из одной неподвижной и двух подвижных боковых плит, между которыми помещаются четыре блока.

Для выгрузки блоков из блок-форм аппаратов их отепляют, вытесняя холодный рассол горячим, после чего плиты раздвигают и блоки падают в тележку.

Загрузка и выгрузка сырья осуществляются гравитационно. Замороженные блоки, выгруженные на тележки, транспортируют к грейферу, который перегружает их на транспортер, где они глазируются водой, упаковываются в бумажные мешки, зашиваются, взвешиваются и направляются в камеру хранения мороженой продукции. После загрузки каждая блок-форма в аппарате закрывается откидной крышкой, действующей от гидравлических приводов. Для загрузки морозильного аппарата служит тележка, состоящая из 12 секций, вместимость которых соответствует вместимости блокообразователей морозильного аппарата. Снизу секции имеют откидные клапаны, открывающиеся при помощи специальных механизмов. Загрузочная тележка перемещается по рельсам, смонтированным на морозильных аппаратах.

Все управление сосредоточено на специальном пульте, который оборудован программными датчиками, осуществляющими необходимые переключения гидравлической системы и электрических схем.

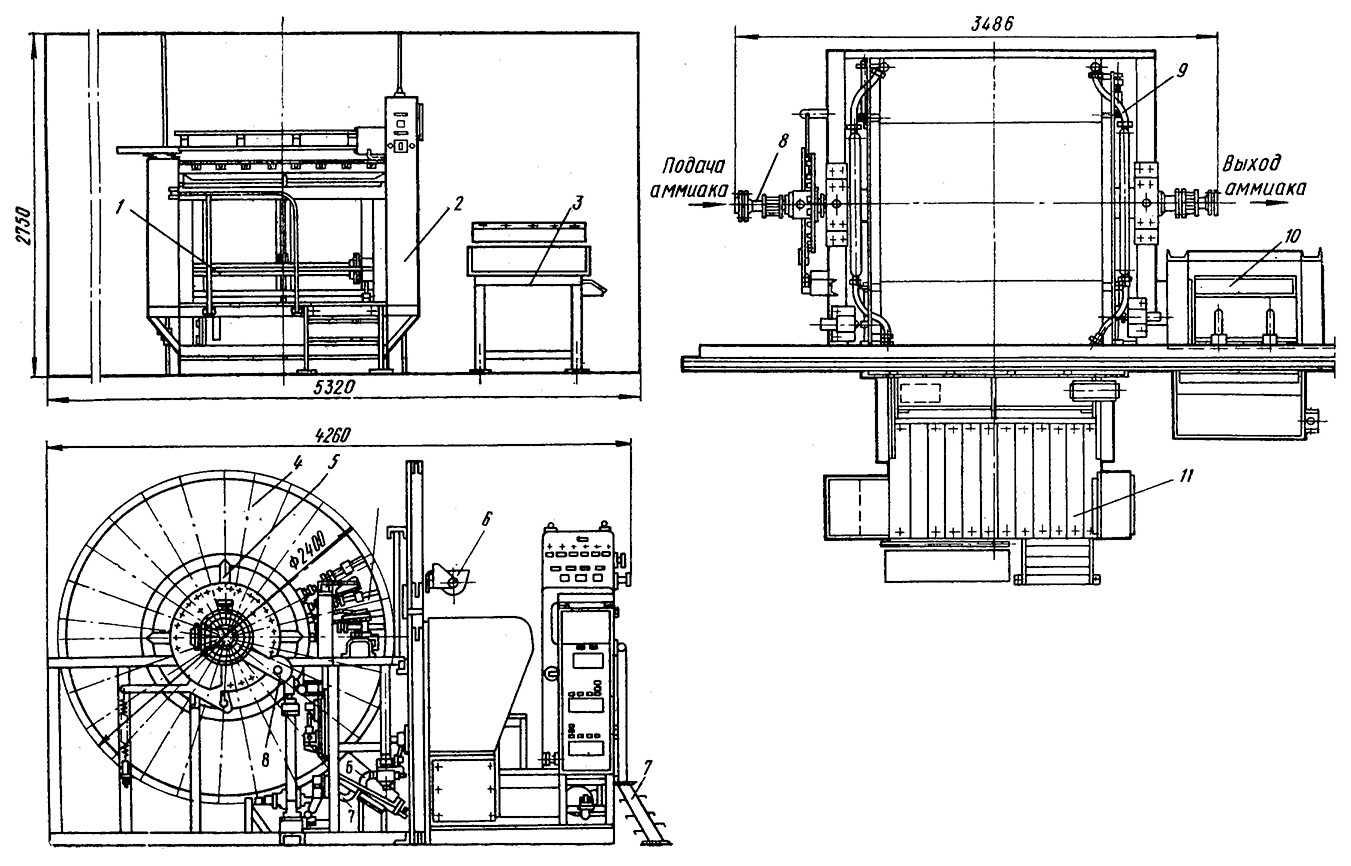

РОТОРНЫЕ МОРОЗИЛЬНЫЕ АППАРАТЫ

Для замораживания мякоти мяса, рыбы, рыбного филе, творога и других продуктов в блоках применяют роторные морозильные аппараты. Они имеют несколько модификаций. В рыбной промышленности наиболее распространены аппараты МАР-8, в мясной – АРСА-10.

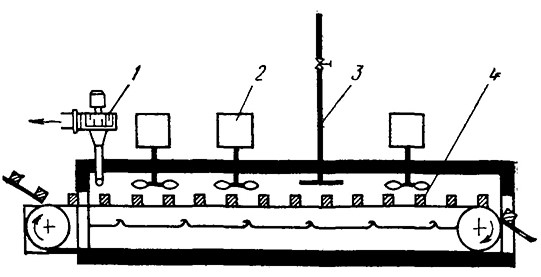

Аппараты (рис. II–46) включают роторы с морозильными секциями, загрузочные и разгрузочные устройства, объемные дозаторы, транспортеры для выгрузки блоков, гидро- и электроаппаратуру и насосные станции, обеспечивающие механизацию и автоматизацию загрузки и выгрузки блоков и непрерывность процесса замораживания.

Рис. II–46. Роторный морозильный аппарат АРСА-10:

1 – загрузочное устройство; 2 – щит управления; 3 – стол для приема замороженных блоков; 4 – морозильные секции;

5 – аммиачный разделительный коллектор: 6 – дозатор объемный; 7 – лестница; 8 – вал ротора; 9 –гибкие аммиачные шланги;

10 – разгрузочное устройство; 11 – площадка для обслуживания

К валу роторного аппарата подсоединены морозильные секции, одна из которых загружается, а другая разгружается, в то время как в остальных секциях продолжается замораживание продукта.

Аппараты являются установками пульсирующего действия с заданным циклом при работе в автоматическом режиме. Цикл определяется интервалом времени между двумя последовательными операциями по загрузке продукта в морозильные секции или выгрузке из них. Оператор, обслуживающий аппарат, производит объемное дозирование, фасовку и упаковку продукта. Остальные операции по загрузке и разгрузке и повороту ротора выполняются автоматически.

Основными элементами аппаратов, в которых продукты замораживаются в блоки, являются морозильные секции, состоящие из двух плит (верхней подвижной и нижней неподвижной) и имеющие устройства, которые обеспечивают их раскрытие на необходимое расстояние при загрузке и выгрузке, а также подпрессовку продукта во время замораживания.

Внутри плит сделаны каналы, через которые циркулирует холодильный агент, подаваемый насосом по гибким шлангам через штуцера, подсоединенные к кольцевым коллекторам, вмонтированным в вал ротора. Равномерность подачи холодильного агента по морозильным секциям достигается дроссельными шайбами с калиброванными отверстиями диаметром 3–4 мм.

Полый вал ротора, несущий на себе морозильные секции, разделен на правую и левую полости и с обеих сторон имеет сальники из уплотнительных колец. Из одной полости вала холодильный агент подается по трубкам, имеющим вид спиц, в кольцевой коллектор, из которого он поступает в плиты морозильных секций. В верхнюю плиту, перемещаемую при загрузке и выгрузке, холодильный агент подается по" гибкому резиновому шлангу, а в нижнюю неподвижную – с помощью жестко закрепленной трубы. Гибкие шланги и жестко закрепленные трубы соединены со штуцерами коллекторов ниппелями с накидными гайками. По отводящему коллектору, расположенному с противоположной стороны вала, холодильный агент, прошедший через плиты, поступает в другую полость вала, откуда он уходит по отводящему всасывающему трубопроводу. Агрегат снабжен предохранительным клапаном, предотвращающим повышение давления холодильного агента.

Оттаивание аппарата (снятие снеговой шубы с плит и внутренних коммуникаций) осуществляется горячими парами холодильного агента с одновременным отводом сконденсированных паров и скапливающегося масла в дренажный ресивер. Дренаж жидкости осуществляется через всасывающую сторону, чтобы не пропустить жидкость в обратном направлении через дроссельную шайбу и фильтр. Для ускорения и улучшения оттаивания во время этого процесса проворачивают ротор и одновременно подают в изолированный контур аппарата воздух, подогреваемый в калорифере. Продолжительность оттаивания около 1,5 ч.

Аппарат работает следующим образом.

На лоток механизма загрузки укладывают металлические окантовки в виде рамок (две рамки, на два блока каждая). Внутрь рамок вкладывают раскрой из влагонепроницаемой материи и с помощью дозирующего бункера заполняют продуктом последовательно все четыре рамки.

Продукт должен быть плотно уложен и равномерно распределен в рамках. Высота слоя загруженного продукта в рамках должна быть примерно одинаковой (на 3–5 мм выше рамок).

Затем завертывают блоки, образовавшиеся в рамках, с помощью клапанов раскроя.

Рамки с продуктом, расположенные на загруженном лотке, под действием гидравлического устройства вдвигают в полость, образованную двумя плитами морозильной секции. После вставления рамок загрузочный лоток возвращается в исходное положение, на него устанавливают новые рамки, и процессы загрузки, образования и завертки блоков повторяются. При повороте ротора рамки с продуктом, вставленные в морозильную секцию, подпрессовываются верхней морозильной плитой.

Затем загружают следующую секцию (не соседнюю, а третью от ранее загруженной). Поэтому замораживание блоков в каждой секции осуществляется за три неполных оборота ротора агрегата.

Выгружают рамки с замороженным продуктом на приемный лоток после подъема верхней плиты морозильной секции под действием специального устройства. С лотка блоки передвигают в люльку кантователя, который поднимает одну рамку с двумя блоками на приемный стол, где блоки выбивают из рамок.

Чтобы избежать обмерзания секций во время перерывов в работе аппарата (между сменами, на обед и др.), их оставляют загруженными рамками с продуктом.

Аппарат управляется автоматически с помощью приборов, расположенных в специальном шкафу. Для наладки и регулировки предусмотрено ручное кнопочное управление. Привод всех рабочих органов аппарата гидравлический.

Принцип действия аппаратов МАР-8 и АРСА-10 идентичен. Конструкции этих аппаратов имеют отличительные особенности. В аппарате МАР-8, предназначенном для замораживания рыбы, размеры вырабатываемых блоков составляют 250 х 800 х 60 мм, а в аппарате АРСА-10, используемом для замораживания мяса, – 370 х 370 х 75 мм. Плиты морозильных секций аппарата МАР-8 при их загрузке и выгрузке раскрываются клиновидно; у аппарата АРСА-10 верхняя плита поднимается параллельно нижней, образуя прямоугольную полость.

_____________________________________

_____________________________________

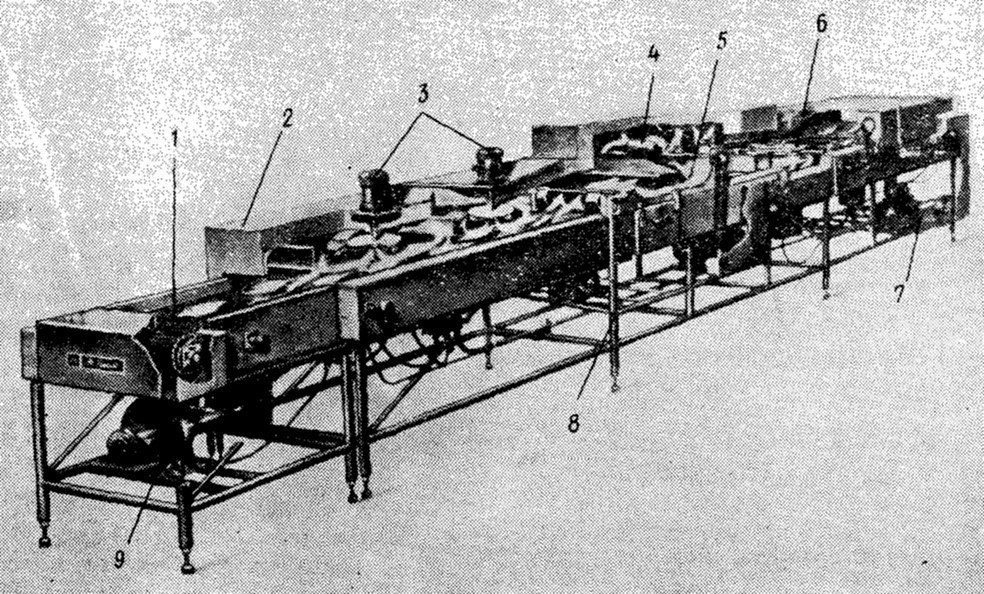

Новая модель роторного скороморозильного аппарата АРСА-3-15 производительностью 15 т в сутки более компактна. Морозильные секции этого аппарата состоят из трех плит, средние из которых неподвижны. Нижние и верхние плиты особыми устройствами автоматически опускаются или поднимаются относительно средних, образуя прямоугольные гнезда, куда вдвигаются по четыре рамки с продуктом, после чего они приближаются к средней плите на расстояние, равное толщине блоков для их под- пре.ссовки и замораживания.

Конструкции остальных узлов и принцип действия аппарата подобны описанным выше для агрегата АРСА-10.

Аппараты с индексом «р» предназначены для замораживания рыбы, а с индексом «м» – для мяса.

______________________________________

______________________________________

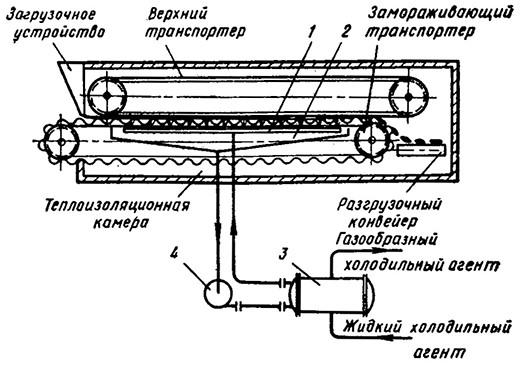

АППАРАТЫ ДЛЯ ЗАМОРАЖИВАНИЯ В ЖИДКОМ АЗОТЕ И ФРЕОНЕ

Аппараты для замораживания в жидком азоте просты по конструкции, удобны в эксплуатации, обладают большой маневренностью по производительности, позволяют получать замороженный продукт высокого качества. Обычно в аппаратах используют трехзонное замораживание. В первой зоне продукт охлаждается газообразным азотом, во второй – замораживается путем орошения жидким азотом, третья зона предназначена для выравнивания температуры по толщине продукта. Общее соотношение между продолжительностью пребывания продукта в зоне охлаждения и в зоне замораживания составляет 7:1.

Схема аппарата показана на' рис. II–47. Необходимые скорости движения газообразного азота достигаются с помощью осевых вентиляторов. Отработанный газообразный азот удаляется в атмосферу центробежным вентилятором. Из-за сравнительно высокой стоимости жидкого азота в таких аппаратах замораживают лишь дорогие продукты, для которых сокращение потерь массы и высокое качество имеют первостепенное значение.

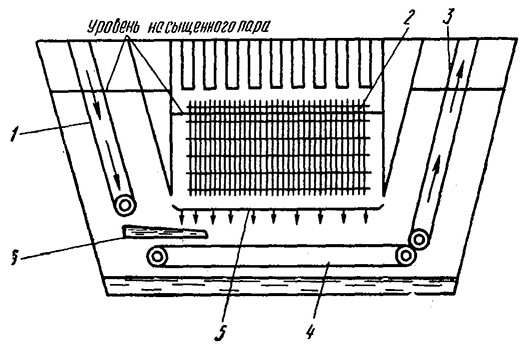

Рис. II–47. Схема аппарата для замораживания продуктов в жидком азоте:

1 – центробежный вентилятор для удаления отработанного газообразного азота;

2 –осевые вентиляторы; 3 – оросительное устройство; 4 – продукт.

Расход азота на замораживание 1 кг продукта составляет 1,2–1,5 кг жидкого азота. Потери азота при хранении в рабочих емкостях не превышают 2% за сутки.

В аппаратах, в которых продукт замораживается погружением во фреон или орошением фреоном, потери фреона обычно не превышают 1,5 кг на 100 кг продукта.

Аппарат NGA-3 «Криомат» (ГДР) для замораживания в жидком азоте

Аппарат (рис. II–48) непрерывного действия состоит из туннеля длиной около 4000 мм с теплоизоляцией из пенопласта, разделенного на три зоны: зона охлаждения, зона замораживания и зона выравнивания температуры.

Рис. II–48. Аппарат NGA-3 «Криомат» (ГДР) для замораживания в жидком азоте:

1 – теплоизолированный корпус; 2 – рама; 3 – щит управления; 4 – рабочий сосуд для хранения жидкого азота;

5 – осевые вентиляторы; 6 – центробежный вентилятор.

Вентиляторы, установленные в аппарате, создают циркуляцию испарившегося азота, причем холодный газообразный азот проходит снизу вверх через слой замораживаемого продукта по схеме противотока.В туннеле поддерживается небольшое избыточное давление азота, в результате чего теплый воздух из окружающей среды не может проникать в рабочую полость. Приблизительно 95% холодного газообразного азота из зоны замораживания направляются в зону предварительного охлаждения, а остальная часть (около 5%) нагнетается вентилятором в концевую зону аппарата для ускорения процесса выравнивания температуры продукта и для. поддержания избыточного давления в аппарате. Конвейер для продукта выполнен из проволочной сетки, с боковых сторон закрепленной к пластинчато-роликовым цепям. Скорость конвейера регулируется бесступенчатым вариатором в диапазоне 1 : 6, чем обеспечивается продолжительность замораживания от 3 до 18 мин. В конце обратной ветви (на небольшом расстоянии от загрузочной станции) конвейерной сетки расположены моющее и осушающее устройства конвейера. Аппарат загружают вручную или через вибрационный питатель. Замороженный продукт на разгрузочном конце сбрасывается на наклонный желоб, с которого передается на отводящий транспортер или непосредственно в тару. Секции туннеля установлены на несущей конструкции из стальных труб, на которой смонтированы загрузочные и разгрузочные механизмы, а также приводной электродвигатель конвейера с вариатором скорости. Туннель состоит из секций прямоугольного сечения, изготовленных из листовой стали с теплоизоляцией из пенопласта. Нижние щиты жестко закреплены на каркасе, верхние щиты съемные. Такая конструкция обеспечивает удобный доступ ко всем внутренним устройствам. В качестве теплоизоляционного материала использован полиуритан толщиной 150 мм.

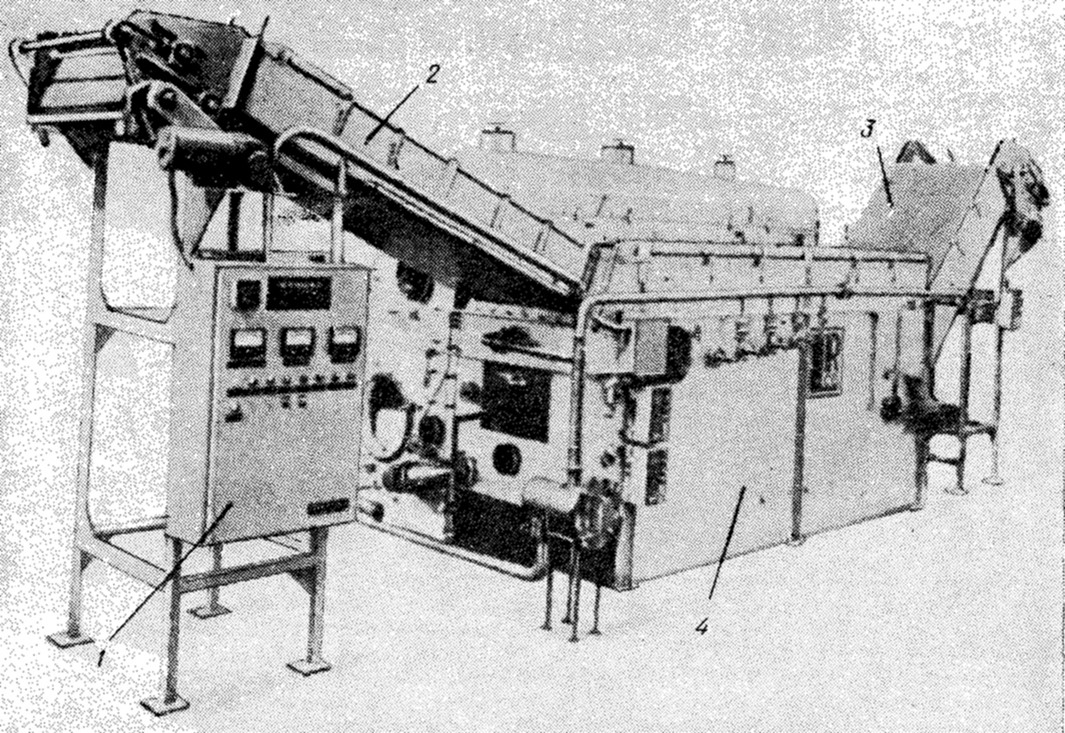

Аппарат фирмы «Крайо-Куик» (США) для замораживания в жидком азоте

Аппарат (рис. II–49) состоит из теплоизолированного туннеля, внутри которого проходит грузовой конвейер. Конвейер приводится в движение приводом, состоящим из электродвигателя и редуктора с переменным передаточным числом.

Рис. II–49. Аппарат «Крайо-Куик» (США) для замораживания в жидком азоте:

1 - грузовой конвейер; 2 – теплоизолированный туннель; 3 – осевые вентиляторы;

4, 5 – центробежные вентиляторы для рециркуляции паров азота; 6 – форсунки для орошения продукта азотом;

7 –. привод конвейера; 8 – станина; 9 – центробежный вентилятор для удаления отработанного газообразного азота.

Туннель состоит и» съемных секторов и легко разбирается для чистки и технического обслуживания аппарата. Теплоизолированный туннель смонтирован на стальной станине, опоры которой снабжены винтами для выравнивания аппарата. Аппарат можно устанавливать на обычный пол без фундамента и крепления. В конце туннеля установлены форсунки для равномерного орошения жидким азотом продукта, транспортируемого грузовым конвейером. Жидкий азот испаряется под действием тепла, отнятого от продукта. Часть холодного газообразного азота из зоны орошения подается вдоль туннеля к зоне загрузки продукта, а другая часть с помощью внутренних заслонок возвращается на повторную циркуляцию. Таким образом достигается наибольшая эффективность теплообмена.

Перегретый азот удаляется в атмосферу центробежным вентилятором. Подача газообразного азота и его рециркуляция осуществляются двумя центробежными вентиляторами, причем один вентилятор имеет регулируемую частоту вращения. Осевые вентиляторы обеспечивают необходимую скорость движения газообразного азота в зоне охлаждения продукта. Газообразный азот (99% от общего количества) проходит через зону охлаждения, остальная его часть подается в зону выравнивания температур для предупреждения входа теплого обработки. Все части аппарата, соприкасающие воздуха в туннель. В аппарате предусмотрен ся с продуктом, выполнены из нержавеющей подвод пара или горячей воды для санитарной стали.

_________________________________________________________________________

_________________________________________________________________________

Аппарат фирмы «Льюис» (США) для замораживания в жидком фреоне

Аппарат предназначен для замораживания фруктов, овощей, мясных полуфабрикатов, продуктов моря, птицы. Замораживаемый продукт поступает на загрузочный конвейер (рис. II–50) н попадает в лоток с потоком фреона, кипящего при температуре –30° С. В этой зоне осуществляются разделение частиц продукта и образование на поверхности ледяной корочки, подача продукта из зоны загрузки и распределение его на замораживающем конвейере. На замораживающем конвейере продукт орошается фреоном и замораживается до конечной температуры, а затем поступает на третий конвейер – разгрузочный.

Рис. II–50. Принципиальная схема аппарата для замораживания продуктов в жидком фреоне:

1 – загрузочный конвейер; 2 – конденсатор; 3 – разгрузочный конвейер; 4 –замораживающий конвейер; 5 – ороситель; 6 – лоток.

Фреон, который испаряется в результате отвода тепла от продукта, вновь превращается в жидкость при охлаждении в оребренном конденсаторе, расположенном над замораживающим конвейером. Температура поверхности конденсатора поддерживается на уровне –43° С с помощью обычной холодильной установки. Сконденсированный фреон собирается в поддоне и вновь направляется насосом к орошающим устройствам.

Продолжительность замораживания (в с) некоторых продуктов в аппарате от начальной температуры 20° С до конечной –18° С приведена ниже.

____________________________

Зеленый горошек 30

Зеленые бобы 60

Нарезанные хлебцы 20

Булки 720

Клубника 120

Кусочки птицы 90

Рыбные палочки 150

Креветки 150

Цыплята 600

____________________________

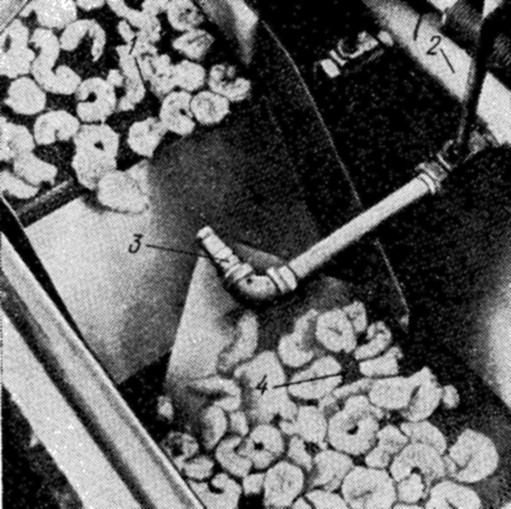

Аппараты изготовляют производительностью от 400 до 8000 кг/ч. Аппарат производительностью 800 кг/ч показан на рис. II–51, оросительное устройство аппарата – на рис. II–52.

Рис. II–51. Общий вид аппарата для замораживания в жидком фреоне фирмы «Льюис» (США) производительностью 800 кг/ч:

1 – щит управления; 2 – загрузочный конвейер; 3 – разгрузочный конвейер; 4 – корпус.

Рис. II–52. Оросительное устройство аппарата для замораживания в жидком фреоне фирмы «Льюис» (США):

1 – загрузочный конвейер; 2 – коллектор для подачи фреона; 3 –форсунка; 4 – замораживающий конвейер.

УСТАНОВКА ДЛЯ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ В БЛОКАХ С ИСПОЛЬЗОВАНИЕМ ТХМ-1-25

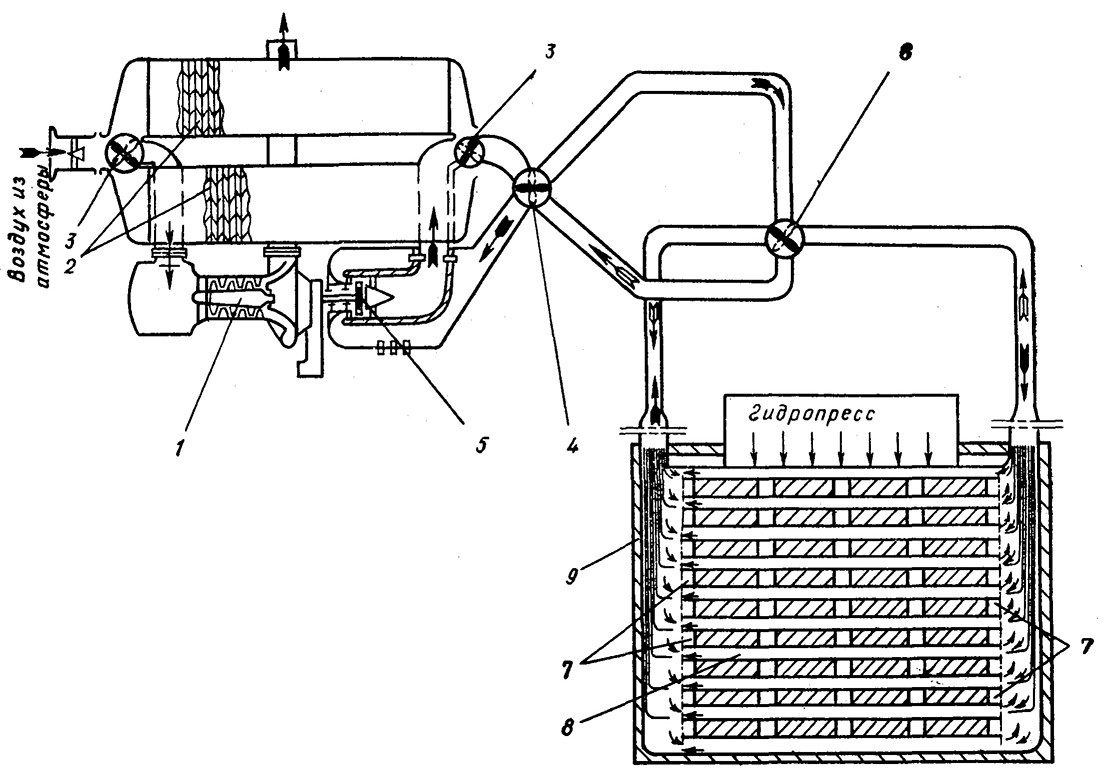

Установка (рис. II–53) состоит из воздушной холодильной машины ТХМ-1-25 и морозильного аппарата плиточного типа.

Рис. II–53. Схема установки для замораживания продуктов в блоках с использованием ТХМ-1-25:

1 – компрессор машины; 2 – регенераторы машины; 3– клапанные коробки машины; 4 – клапанная коробка для отключения аппарата;

5 – турбодетандер машины; 6 – клапанная коробка для реверсирования потока воздуха в аппарате;

7 – гибкие сильфоны для соединения плит; 8 – теплообменные плиты; 9 – теплоизолированная камера.

Морозильный аппарат представляет собой теплоизолированный шкаф, в котором размещены на металлическом каркасе плиты, соединенные между собой сильфонными элементами прямоугольного сечения. Холодный воздух от холодильной машины ТХМ-1-25 через соединительные сильфоны, как из коллектора, распределяется по всем плитам.

Плиты выполнены из алюминиевых элементов с оребрением, обращенным внутрь плиты. Потоки холодного воздуха, пройдя по плитам, объединяются с другой стороны в общем коллекторе, образованном соединительными сильфонами.

Из полости плит воздух направляется по воздуховоду к холодильной машине ТХМ-1-25. При замораживании продукт размещается между плитами и подпрессовывается с помощью гидравлического устройства, смонтированного на теплоизолированном корпусе.

Для загрузки и разгрузки аппарата теплоизолированный шкаф снабжен двухстворчатой дверью.

Проходя через плиты и отнимая тепло от продукта, воздух нагревается примерно на 30° С. Чтобы создать одинаковые температурные условия в процессе замораживания для продукта, расположенного между плитами, воздуху придается реверсивное движение в плитах с помощью клапанной коробки. При этом средняя температура воздуха в аппарате составляет –65° С.

Расстояние между плитами может изменяться от 40 до 120 мм. С помощью сильфонов плиты в аппарате можно соединять в различных вариантах: все параллельно, параллельно в группы, а группы между собой последовательно.

__________________________________________________________

Техническая характеристика установки

Холодопроизводительность ТХМ-1-25, кВт (ккал/ч) 29,0 (25000)

Производительность морозильного устройства, кг/ч 250–300

Температура воздуха при входе в аппарат, °С 80

Температура воздуха при выходе из аппарата, °С 50

Продолжительность замораживания продукта толщиной 100 мм (субпродукты), ч 2,5

Установочная мощность электродвигателя ТХМ-1-25, кВт 100

Габаритные размеры аппарата, мм:

длина 1600

ширина 3000

высота 2800

__________________________________________________________

УСТАНОВКА ДЛЯ ЗАМОРАЖИВАНИЯ ЖИДКИХ

И ПОЛУЖИДКИХ ПРОДУКТОВ ФИРМЫ «ФРИГОСКАНДИЯ» (ШВЕЦИЯ)

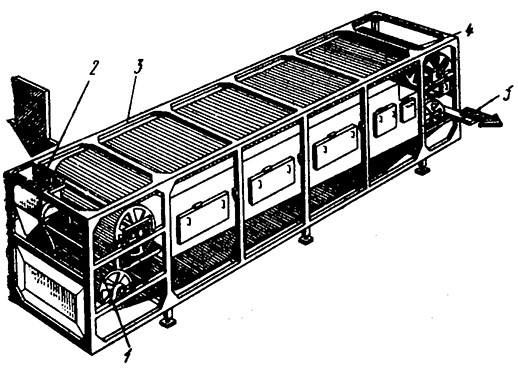

Установка предназначена для замораживания жидких и полужидких продуктов, например протертого шпината, меланжа, соусов, протертых фруктов и ягод, молочных продуктов типа сливок и т. д. После замораживания продукты приобретают форму кусков длиной 40 мм, шириной 20 мм и толщиной 8 мм. Аппарат (рис. II–54) состоит из загрузочного устройства, замораживающего транспортера, разгрузочного конвейера, верхнего транспортера, каркаса. Продукт поступает из загрузочного устройства на ленту замораживающего транспортера и распределяется по углублениям в ленте, соответствующим размерам кусочков замороженного продукта. Верхний транспортер выполняет роль крышки и одновременно подпрессовывает продукт на замораживающем транспортере. На другом конце аппарата, при огибании барабана, кусочки замороженного продукта отскакивают от ленты замораживающего транспортера и выносятся из аппарата разгрузочным конвейером.

Рис. II–54. Аппарат для замораживания жидких и полужидких продуктов фирмы «Фригоскандия» (Швеция):

1 – замораживающий транспортер; 2 – загрузочное устройство; 3 – каркас; 4 – верхний транспортер; 5 – разгрузочный конвейер.

Схема установки показана на рис. II–55. Лента замораживающего транспортера охлаждается снизу посредством орошения ее холодным рассолом из оросительного устройства. Для сбора рассола служит поддон. Из поддона рассол поступает в охладитель рассола и оттуда насосом вновь подается в ороситель. Рассол в охладителе охлаждается с помощью холодильной установки. Продолжительность замораживания продукта указанных размеров в таких аппаратах составляет 2,5–3,5 мин. Эти аппараты «Пеллофриз» выпускают четырех размеров.

Рис. II–55. Схема установки для замораживания жидких и полужидких продуктов:

1 – оросительное устройство; 2 – поддон; 3 – охладитель рассола; 4 – насос.

Все части аппарата, соприкасающиеся с продуктом, выполнены из нержавеющей стали. Толщина ленты транспортеров 1 мм.

Аппараты подобной конструкции выпускают и другие зарубежные фирмы, например фирма «FRICK EUROPA» изготовляет аппарат «KONTAK».

Аппараты такой конструкции сравнительно просты в эксплуатации, позволяют получать замороженный продукт в виде мелких частиц, который может удобно упаковываться в обычную тару (картонные коробки, мешки и т. д.), применяемую для сыпучих продуктов.

СРАВНИТЕЛЬНАЯ ОЦЕНКА И ОБЛАСТИ ПРИМЕНЕНИЯ

МОРОЗИЛЬНЫХ АППАРАТОВ РАЗЛИЧНЫХ ТИПОВ

Воздушные морозильные аппараты, в которых продукт замораживается в потоке холодного воздуха, по конструктивному оформлению выполняют в основном в виде туннелей, в которых транспортирующим средством для продукта служат тележки, подвесные клети (тележечные морозильные аппараты) или непрерывно действующий конвейер (конвейерные морозильные аппараты). Конструкция конвейера зависит от вида замораживаемого продукта (блоками, штучные или россыпью). Преимуществом морозильных аппаратов с интенсивным движением воздуха является их универсальность. В этих аппаратах можно замораживать все виды пищевых продуктов, как в упаковке, так и без упаковки, вследствие чего они получили наибольшее распространение. Производительность таких аппаратов на единицу занимаемой производственной площади составляет от 30 до 60 кг/(м2-ч).

Аппараты тележечного типа просты по конструкции, надежны в эксплуатации.

Основными недостатками тележечного аппарата являются трудоемкость укладки продукта в коробки, формы, тазики, а также на тележку и загрузка тележки в морозильную камеру, необходимость предусматривать площади для маневрирования с тележками при загрузке и разгрузке, при хранении, мойке и ремонте форм и тележек, существенные потери холода через двери и ограждающие конструкции морозилок. Применение аппаратов тележечного типа может быть целесообразным в производствах с широким и разнообразным ассортиментом продуктов с небольшой производительностью (до 500 кг/ч).

Конвейерные воздушные морозильные аппараты позволяют максимально механизировать грузовые работы и транспортирование продуктов при замораживании. Кроме того, непрерывная подача продукта в морозильное отделение аппарата малыми порциями позволяет поддерживать постоянными температурные параметры в морозильном отделении во время работы аппарата. В таких аппаратах продукт движется по всем зонам в процессе замораживания, поэтому условия замораживания продукта одинаковы, несмотря на неравномерность движения воздуха по объему камеры.

Конвейерные воздушные аппараты можно разделить на две группы. К первой группе относятся аппараты, предназначенные в основном для замораживания продуктов в формах (блоками) или в упаковках, ко второй – аппараты для замораживания штучных продуктов и мелких продуктов россыпью. Конвейер аппаратов первой группы выполняют в виде многоярусного цепного конвейера с постоянно закрепленными на нем формами для продукта или в виде большого количества ярусов направляющих и толкающих механизмов по торцам (гравитационные аппараты) для продвижения форм с продуктом по направляющим с переходом с одного яруса на другой.

Замораживание продуктов в формах и упаковках занимает 3–6 ч. При большой производительности на конвейерах приходится размещать много продукта, что приводит к усложнению конструкции конвейеров и снижает их надежность, поэтому целесообразно применять такие аппараты при производительности одного агрегата 600–2000 кг/ч.

Воздушные конвейерные аппараты, предназначенные для замораживания штучных продуктов, характеризуются значительной простотой. Транспортирующее устройство таких аппаратов представляет собой простой сетчатый транспортер, работающий по одноярусной схеме. При большой производительности аппарата транспортер можно выполнить в два и более ярусов. Для замораживания, например, кулинарных изделий и полуфабрикатов, а также различных продуктов в мелкой расфасовке широко применяют аппараты со спиральным сетчатым транспортером. В этих аппаратах замораживание протекает достаточно быстро (так, продолжительность замораживания готовых блюд в формах не превышает 130 мин), поэтому производительность таких аппаратов довольно высока при сравнительно небольшой занимаемой площади [30–40 кг/(м2-ч)]. Аппараты этой конструкции удобно сочетаются с другим технологическим оборудованием и могут быть использованы для одновременного замораживания различных продуктов, имеющих одинаковые размер и массу, поэтому наиболее целесообразно применять такие аппараты в линиях для производства штучных продуктов (полуфабрикатов, кулинарных изделий и др.) в широком ассортименте.

Особую группу составляют аппараты для замораживания мелких продуктов россыпью, основанные на так называемом флюидизационном методе замораживания (в псевдокипящем слое). Выделяют два вида аппаратов, отличающихся конструкцией устройства для транспортирования продукта.

Аппараты первого вида имеют перфорированный лоток для продукта, в котором продукт перемещается в нужном направлении воздушным потоком, подаваемым под слой. Аппараты этого вида пригодны только для мелких флюидизируемых продуктов с однородной формой, поэтому область их применения строго ограничена и в основном ограничивается производством замороженных мелких плодов и овощей. Аппараты просты по конструкции, так как в них отсутствует движущийся конвейер.

Другой вид аппаратов имеет движущийся (сетчатый) конвейер. Это позволяет применять и к для замораживания более тяжелых продуктов россыпью (в плотном слое), а также продуктов в мелкой расфасовке. При этом, несмотря на отсутствие эффекта флюидизации, замораживание таких продуктов протекает достаточно быстро.

Аппараты флюидизационного типа характеризуются большой производительностью (до 12000 кг/ч по зеленому горошку), и удельная производительность на 1 м2 занимаемой производственной площади достигает 75 – 190 кг/(м2-ч). Большим преимуществом флюидизационных аппаратов является то, что при сравнительно высоких температурах воздуха (–23 ÷ 26° С) замораживание протекает достаточно быстро.

Плиточные морозильные аппараты используют главным образом для замораживания продуктов, например рыбного филе, бескостного мяса, субпродуктов (в блоках), плодов, ягод и овощей и других продуктов в упаковках правильной формы, обеспечивающих хороший контакт с охлаждающими поверхностями плит. Теплоотдача от продукта холодильному агенту или хладоносителю в этих аппаратах значительно больше, чем в воздушных, и составляет не менее 265 Вт/(м2-° С) [230 шал/(м2-ч-° С)], поэтому они компактны и имеют высокую производительность по замораживанию на единицу производственной площади пола {100 – 150 кг/ (м2 • ч) ].

Расход холода на замораживание продуктов в плиточных аппаратах составляет 335–375 кДж/кг (80–90 ккал/кг), или на 40–50% меньше, чем в воздушных, где затрачивается 500–545 кДж/кг (120–130 ккал/кг). Усушка продуктов в плиточных аппаратах почти отсутствует, так как продукты замораживаются только в упаковках при непрямом контакте с хладоносителем или холодильным агентом.

Конструктивно эти аппараты подразделяются на аппараты с горизонтальными и вертикальными плитами, а также с плитами, закрепленными на вращающемся валу (роторные аппараты) .

Большим преимуществом многоплиточных морозильных аппаратов является возможность установки их непосредственно по ходу технологического процесса в сырьевом цехе с температурой воздуха 10, 12° С, что облегчает обслуживание аппаратов.

Основной недостаток аппаратов с горизонтальными плитами, ограничивающий применение этих аппаратов, – трудность механизации процессов загрузки и разгрузки. В последнее время созданы конструкции механизированных аппаратов и аппаратов непрерывного действия.

У аппаратов с вертикальными плитами и роторных загрузка и выгрузка продуктов осуществляются проще, чем у аппаратов с горизонтальными плитами, поэтому в последнее время они получили распространение в различных отраслях пищевой промышленности.

При производстве плиточных аппаратов применяют готовые многоканальные элементы из легких алюминиевых сплавов для испарительных плит. В большинстве случаев аппараты работают при непосредственном кипении холодильного агента в плитах, чаще всего используют насосную систему циркуляции холодильного агента, что значительно интенсифицирует замораживание продукта в плиточных аппаратах. Применение надежных гибких соединений плит с коллекторами наряду с применением фреона-22 вместо аммиака позволило значительно повысить безопасность эксплуатации этих аппаратов.

Автоматизированные многоплиточные морозильные аппараты непрерывного действия удобны для- предприятий производительностью не менее 2000–3000 кг/ч, выпускающих быстрозамороженную продукцию в мелких расфасовках (коробках).

Контактные морозильные аппараты, в которых продукт непосредственно соприкасается с хладоносителем или холодильным агентом, характеризуются высокой интенсивностью действия. В таких аппаратах в качестве охлаждающей среды, в частности, используют незамерзающие жидкости (растворы поваренной соли, этиленгликоль, пропиленгликоль и др., разрешенные Министерством здравоохранения СССР), при этом чаще применяют метод орошения, а не погружения.

Иногда в контактных аппаратах используют жидкие азот и фреон.

Температура кипения азота –196° С, он нетоксичен и в газообразном состоянии используется в пищевой промышленности. Повышение экономичности аппаратов с использованием жидкого азота достигается получением максимального перегрева газообразного азота в зоне предварительного охлаждения замораживаемых продуктов. Однако стоимость жидкого азота пока высока, и замораживание с использованием его обходится, по крайней мере, в три- четыре раза дороже, чем в воздушных аппаратах. Поэтому область применения аппаратов с использованием жидкого азота ограничивается случаями, когда этот метод является единственно пригодным для сохранения высокого качества дорогостоящих продуктов.

В основном такие аппараты применяют для быстрого замораживания некоторых плодов с нежной структурой, таких, как земляника, томаты, дыни, а также креветок, лангустов, деликатесных блюд и готовых кулинарных изделий.

Аппараты для замораживания в жидком азоте просты по конструкции, надежны и удобны в эксплуатации.

Более экономичными могут оказаться аппараты, в которых в качестве теплоотводящей среды используется фреон. Использование непосредственного контакта продукта с фреоном позволяет осуществить замораживание с высокой скоростью. При температуре кипения фреона-12 –30° С продолжительность замораживания продукта в жидком фреоне равна продолжительности замораживания в воздушном аппарате с температурой воздуха –130° С. Однако использование таких аппаратов ограничивается в связи с требованиями, предъявляемыми к фреону.

Фреон должен быть достаточно жидким при обычных рабочих температурах (–25 ÷ –30° С), инертным, т. е. не экстрагировать растворимые вещества из продукта и в свою очередь не поглощаться продуктом, не должен быть токсичным.

Кроме того, созданные аппараты с использованием фреона характеризуются пока еще большими потерями фреона в результате испарения и уноса (около 1,5%), что делает их использование неэкономичным. Технология замораживания продуктов в жидком фреоне еще мало изучена, что не позволяет сейчас определить конкретную область их рационального применения.