ТВЕРДЫЕ СЫРЫ (1-й ПОДКЛАСС)

Сыры с высокотемпературной обработкой сырной массы

Прессуемые сыры. Швейцарский сыр. Благодаря особым требованиям к составу и свойствам молока швейцарский сыр вырабатывают главным образом в пастбищный период содержания молочного скота, хотя его можно производить и в течение года. Основная причина сезонности производства швейцарского сыра — различная биологическая ценность молока. Исследования показали, что молоко, полученное в пастбищный период, содержит больше как связанных, так и свободных аминокислот по сравнению с молоком, полученным в стойловый период содержания скота. Так, в молоке в пастбищный период содержалось больше на 13 % связанных и на 41 % свободных аминокислот, чем в молоке, полученном весной (стойловый период). Это объясняется тем, что рацион коров в пастбищный период был богаче аминокислотами на 23 % и незаменимыми аминокислотами на 31 %. В то же время горьких аминокислот в рационе летнего времени примерно в 1,5 раза меньше.

Форма швейцарского сыра (рис. 28) — низкий цилиндр со слегка выпуклой боковой поверхностью, верхняя и нижняя поверхности также могут быть слегка выпуклыми. Диаметр должен быть в пределах 70 — 90 см, высота 12—18 см; масса сыра 50— 100 кг. Вкус и аромат чистые, слегка сладковатые, пряные, без посторонних привкусов и запахов. Тесто пластичное, однородное по всей массе. Цвет теста от белого до слабожелтого, однородный по всей массе. Рисунок состоит из глазков круглой или овальной формы. Корка прочная, упругая, но тонкая, иногда с серовато-белым налетом.

Швейцарский сыр вырабатывают в основном из сырого молока, которое должно быть прежде всего чистым, свободным от газообразующих бактерий (как группы кишечной палочки, так и маслянокислых), достаточной зрелости (кислотность 18— 20 °Т), обладать хорошей свертывающей способностью н образовывать сгусток нормальной прочности.

Молоко, предназначенное для производства швейцарского сыра, следует отбирать по кислотности, механической и бактериальной загрязненности и органолептическим свойствам. Рекомендуется пропустить молоко через сепараторы-очистители. При некотором загрязнении молока кишечной микрофлорой целесообразно вносить в молоко до 30 г калийной селитры на 100 кг молока.

Отобранное и очищенное молоко проверяют на свертываемость, для чего ставят сычужную пробу и определяют группу молока. В молоко III группы (сычужно-вялое) необходимо добавлять соли кальция, чтобы сгусток был нормальным и достаточно прочным. Важным процессом в сыроделии, и в частности при выработке швейцарского сыра, является подготовка молока к свертыванию, обеспечивающая нормальное течение всего технологического процесса. Поэтому в свежее сырое молоко нужно добавить небольшое количество (0,1—0,3 %) закваски, приготовленной на чистых культурах молочнокислых палочек. При этом штаммы молочнокислых палочек надо подбирать по их способности накапливать характерные для данного сыра аминокислоты. В зависимости от степени свежести молока можно взамен чистых культур добавлять от 5 до 10 % зрелого молока (к общему количеству молока). Важно также наличие в молоке ароматобразующих бактерий. В производстве высококачественного швейцарского сыра существенную роль играют пропионовокислые бактерии, которые способствуют образованию крупных округлой формы глазков и хорошего рисунка.

Рис. 28 Швейцарский сыр

Свертывание молока и обработку сгустка ведут в металлических котлах, имеющих форму полушарий, благодаря чему вынимают сразу целый пласт сырной массы. Свертывание осуществляют сычужным ферментом при 33—34 °С в течение 25— 35 мин. Сычужный порошок перед самым свертыванием растворяют в воде или же за 1—2 ч до свертывания в кислой (50— 60 °Т) обезжиренной сыворотке, освобожденной от альбумина, и добавляют примерно 2—2,5 г па 100 кг молока. Когда фермент внесен в емкость (котел) с молоком, его тщательно перемешивают для равномерного распределения. После этого молоко оставляют в покое до свертывания. Котел следует прикрывать крышкой, чтобы предотвратить остывание и возможное загрязнение молока. Свертывание проводят до такой степени, чтобы из разрезов сгустка выделялась почти прозрачная сыворотка, а сам сгусток был средней прочности.

Затем приступают к перекладыванию верхнего слоя сгустка, который обычно бывает более мягким, так как остывает за иремя свертывания молока и содержит больше жира. Осторожно сырным ковшом снимают тонкие пласты с верхнего слоя и, переворачивая пх, раскладывают на нижележащем слое сгустка. Остывший верхний слой, согреваясь от нижних, уплотняется, и прочность сгустка в разных частях выравнивается. Перекладывание необязательно, если верхний слой не остывает.

В зависимости от готовности сгустка приступают немедленно пли через некоторое время к дроблению. Вначале разрезают сгусток арфой (проволоки находятся друг от друга на расстоянии 2 см) крестообразно на вертикальные столбики, на длинные призмы с горизонтальным сечением 2X2 см. Разрезанный на призмы сгусток обрабатывают. Ковшами подтягивают от противоположного края к себе верхний слон до тех пор, пока все нижележащие слои пе поднимутся вверх и все содержимое котла не перемешается. Разрезают и подтягивают не более 2-3 мин.

Следующая операция — постановка зерна. Она заключается в разрезании и дроблении сгустка режущими инструментами на кусочки размером 2—4 мм. Во время этой операции используют отражатель, представляющий собой небольшую пластину, погруженную у края котла на глубину 20—25 см. Назначение его - вызвать завихрение в движущейся по кругу сыворотке и предупредить оседание сырных зерен. При производстве швейцарского сыра постановка зерна — один из самых ответственных моментов. Необходимо, чтобы зерна были одинакового размера и не образовывалось много сырной пыли.

Дробление сгустка сопровождается обезвоживанием сырной массы. Поэтому при использовании незрелого молока зерна должны быть более крупными и содержать достаточно бродильного материала, который, сбраживаясь, содействовал бы дальнейшему обезвоживанию сгустка. Крупное зерно можно ставить также при использовании нежирного молока. При выработке сыра из зрелого и очень жирного молока зерна должны быть мелкими. При нормальном сгустке постановка зерна продолжается от 15 до 20 мин.

После этого процесса сырную массу обычно вымешивают механическими мешалками пли мутовкой со скоростью, достаточной для предупреждения слипания зерен и их оседания на дно. Вымешивание проводится для того, чтобы в сырной массе достаточно развился молочнокислый процесс, а сырные зерна приобпели некоторую сухость и твердость. Продолжительность вымешивания зависит от степени зрелости молока. Для молока с нормальной зрелостью оно длится 30—40 мин; если молоко перезрело, вымешивать его не следует, а сразу после постановки зерна необходимо приступить ко второму нагреванию.

Во время вымешивания молочнокислый процесс протекает гораздо интенсивнее, чем при свертывании. М. А. Волкова- Диланян установила, что с момента разрезания сгустка до второго нагревания к тетки молочнокислых бактерий делятся в 2,5 раза быстрее, чем с момента заквашивания до разрезания. Причиной интенсивности молочнокислого процесса является не только механическое обогащение сырного зерна бактериями, но и ускоренное их размножение вследствие усиления буферности и увеличения pH среды. Чем больше pH (ближе к 6), тем быстрее будут развиваться бактерии.

Для дальнейшего обезвоживания приступают ко второму нагреванию, температура и продолжительность которого зависят от интенсивности самого обезвоживания сырной массы и развития молочнокислого процесса. Если обезвоживание идет медленно, то температуру повышают и продолжительность нагревания увеличивают, и наоборот. Температура второго нагревания колеблется от 54 до 60 °С, а длительность- от 15 до 25 мин.

Во время второго нагревания изменяются свойства сырных зерен. Вначале при нагревании до 45—50° С повышается клейкость сырной массы вследствие начинающегося плавления монокальцийпараказеината. Когда температура поднимется выше 50 °С, клейкость зерна постепенно снижается, так как усиливается дегидратация белка. К концу процесса сырная масса обычно обезвоживается в достаточной степени. Несмотря на это, вымешивание продолжают и после второго нагревания, пока зерно не приобретет требуемой упругости, твердости и не потеряет в необходимой степени клейкости Вымешивание после второго нагревания для сырной массы, обезвоженной предыдущей обработкой, длится от 15 до 40 мин, если молоко очень свежее — до 60 мин.

При производстве швейцарского сыра готовность зерна имеет важное значение для дальнейших операций. Пересушенные зерна плохо склеиваются, а иногда и совсем не склеиваются, тогда наружный слой сыра пристает при прессовании к серпянке и отдирается, когда ее меняют. Недосушенные зерна склеиваются слишком быстро, что затрудняет выделение сыворотки из сыра при прессовании.

Второе нагревание имеет большое значение и для регулирования микробиологических процессов. Из-за высокой температуры микрофлора частично погибает. В этот период наиболее неблагоприятные условия создаются для развития стрептококков, особенно мезофильных, и в небольшой степени для термофильных стрептококков и палочек. Температура 54—60 °С близка к максимальной для жизнедеятельности стрептококков и выше оптимальной для развития палочек. Несмотря на такую неблагоприятную температуру для стрептококков, все же в течение всего процесса приготовления сыра и перед его выемкой количество стрептококков преобладает над количеством палочек.

В конце обработки в результате перемешивания круговыми движениями мутовки сырная масса оседает, образуя пласт, в центре которого получается конусообразное возвышение. Весь пласт следует целиком вынуть из котла и сформовать в один сыр. Вынимают пласт серпянкой, один конец которой смачивают в воде или сыворотке, и обертывают ее 2 раза вокруг гибкой стальной линейки. Затем подкладывают серпянку под пласт с противоположной стороны, проводят ею по дну котла, направляя к себе, п стараются возможно полнее захватить всю сырную массу, не нарушая целостности пласта. Перевертывание пласта или поломка его отражается на рисунке и частично на качестве сыра.

После выемки пласта оставшееся на дне небольшое количество зерна переносят в соседний котел, а остаток из последнего котла выкладывают на край полотна сыра.

Серпянку с подхваченным пластом завязывают узлом и б током извлекают из котла, выдерживают около 30 с, чтобы дать стечь сыворотке, а затем быстро передают по монорельсу на прессовальный стол и опускают в подготовленную обечайку (форма для швейцарского сыра). Поместив в нее осторожно пласт, придерживают серпянку руками и заставляют сырную массу постепенно оседать и заполнять всю форму. Необходимо следить, чтобы при этом не образовалось в массе больших трещин. Затем развязывают узлы серпянки, прикрывают ею поверхность сыра и приступают к прессованию. Для этого кладут на сыр поверх серпянки прессовальную доску и крестовину, имеющую в середине выемку, в которую входит стержень пресса.

Для прессования применяют рычажно-винтовые или пружинно-винтовые прессы, прикрепленные к стенке или к потолку. Так как при выемке всей сырной массы целиком между зернами остается много сыворотки, то прессуют сначала при небольшом давлении, а потом его постепенно увеличивают. Первоначальное давление не должно превышать 0,2 МПа на 1 см2 поверхности, или 6—10 кг на 1 кг сыра, а продолжительность не должна быть более 15 мин. При большом давлении сыворотка в свежем сыре может запрессоваться, оказавшись в полости, образовавшейся в замкнутой сырной массе. После первого прессования сыр переворачивают. Для этого снимают верхнюю прессовальную доску, раскрывают серпянку, быстро снимают обечайку, покрывают сыр новой серпянкой и вновь надевают обечайку. Потом сыр переворачивают на другую сторону, освобождают от старой серпянки и запрессовывают в новую.

Чтобы установить, правильно ли проведена обработка сырной массы и ее обезвоживание, проверяют «натир» на отпрессованном полотне сыра. Если сырная масса готова к формованию и прессованию, то отдельные зерна довольно легко отделяются от сыра при слабом растирании рукой.

В первой половине прессования применяют влажные серпянки, чтобы преждевременно не высушить корки и не затруднить этим выход оставшейся сыворотки. К концу прессования их заменяют сухими. Это позволяет в достаточной степени обсушить поверхность сыра (корки), а главное, уплотнить сырную массу. Если требуется ускорить выделение сыворотки, то сыр прессуют, заворачивая его в двойную серпянку. За 1-2 ч до окончания процесса сыр часто прессуют без серпянки.

За время прессования производят 8—10 перепрессовок, т. е. переворачивании сыра и смен серпянки: первую — через 10 мин, вторую — через 30 мин, затем через 1; 1,5 ч, а дальше через каждые 2—2,5 ч. Прессуют швейцарский сыр от 18 до 22 ч, причем вначале, как указывалось, применяют небольшое давление, а затем его постепенно доводят до 0,6—0,7 МПа на 1 см2 поверхности, или 30 кг на 1 кг сыра. В Армянской ССР на некоторых заводах прессование сократили и довели его до 8 ч. В ЕрЗВИ разработан метод двустороннего бессатфеточного прессования швейцарского сыра, продолжительность которого 8 ч.

После второй перепрессовки маркируют полотно сыра казеиновыми цифрами (указывают дату и номер выработки). В конце прессования сыр должен быть достаточно плотным, без всяких пустот и очагов оставшейся сыворотки. Частота перепрессовок зависит от Качества прессуемого сыра. При доброкачественном молоке и Нормальном технологическом процессе серпянка не должна прилипать к полотну сыра, так как при сильном прилипании нарушается поверхностный слой. Это обычно наблюдается при повышенной кислотности молока, пересушивании зерна и плохо подготовленной серпянке. В таких случаях на оба полотна (верхнее и нижнее) сыра накладывают круг марли и вновь прессуют. В процессе ухода за сырами в сырохранилищах марлю удаляют. Иногда с этой же целью сыр во время прессования переворачивают чаще, а серпянки смачивают в холодной воде и слегка отжимают. Во избежание нарушения верхней поверхности сыра при прилипании необходимо до снятия серпянки ложкой удалить сырную массу, вышедшую из ячеек серпянки, после чего осторожно отделить ее от сыра.

При прессовании необходимо обеспечить температуру помещения в пределах 18—20 °С и следить за тем, чтобы сыр не остыл. Поэтому лучше применять обечайки деревянные или пластмассовые, например из винипласта или плотного полиэтилена. Некоторые заводы используют металлические обечайки из алюминия без особого ущерба для качества сыра.

Хорошо отпрессованный сыр имеет соломенно-желтый цвет и мелкие бледно-желтоватые пятна. При перепрессовании объем сыра постепенно уменьшается, поэтому обечайку постепенно и осторожно (но не чрезмерно) стягивают. При стягивании просвет между краями обечайки и прессовальным кругом не должен превышать 5—6 мм, а в конце прессования- 2-2 мм,иначе на краях сыра образуются большие наплывы. Окончив прессование, вырезают мелкие наплывы, взвешивают сыр и приступают к посолке.

В первые два дня во избежание деформации швейцарский сыр солят гущей в солильных обечайках, а потом переносят в крепкий рассол 22—25 % ной концентрации. Температура его при нормальных условиях должна составлять 8—10 :С. В случае использования недоброкачественного молока следует снизить ее до 5 —8 °С, а при очень свежем и пастеризованном— поднять до 12 °С. Температура в солильном помещении должна быть не выше 12 °С, лучше 8—10 °С, а влажность 90—92 %.

В рассоле сыры размещают в один ряд. Верхние полотна сыра, выступающие из рассола, посыпают солью. Сыр систематически переворачивают. Можно укладывать сыры в бассейн и боковой стороной. Солят сыры 8—10 дней. После этого сыры выдерживают на стеллажах и солильном помещении от 20 до 30 дней, через день переворачивая и обтирая полотна сыра.

Цель выдержки в солильном помещении — освободить сыр от поверхностной влаги (рассола) и замедлить микробиологические процессы. Это объясняется тем, что с поступлением сыра под пресс рост микроорганизмов снова усиливается и достигает максимума на 2-е сутки; необходимо снижением температуры несколько замедлить размножение микрофлоры, что и происходит в солильном помещении. Затем через 25—30 дней после выработки сыры переносят в бродильную камеру, где и протекает основное брожение и образование глазков. Изменять температуру надо постепенно, поэтому сыры кладут вначале па нижние полки бродильной камеры и по мере созревания поднимают выше Чтобы избежать повреждения, каждый сыр помещают на отдельный круг, хорошо выструганный, с гладкой поверхностью.

Температура в бродильной камере колеблется от 18 до 25 °С, влажность воздуха 88—86 %. Сыры через день-два переворачивают, перетирают солью, обмывают и посыпают верхнее полотно мелкой солью. Через некоторое время соль растворяется ни на полотне образуются капли рассола, которые необходимо распределить равномерно по всей поверхности сыра специальной щеткой с длинной ручкой. Растирают рассол 2 раза через 4—6 ч для того, чтобы корка в отдельных местах сильно не просаливалась и на ней не образовывались бледные пятна и даже язвы.

В бродильной камере сыр начинает размягчаться и при высокой температуре может расплываться и оседать. В таких случаях для сохранения формы надевают на сыр пояс. К концу брожения сыр начинает отвердевать и постепенно образуется прочная корка.

Круги, на которых лежат сыры в подвалах, должны быть всегда сухими; их следует часто менять и дезинфицировать известковым молоком.

В бродильной камере сыры остаются от 25 до 50 дней. В сыре, приготовленном из нормального зрелого молока, брожение заканчивается через 30—35 дней.

Из бродильной камеры сыры переносят в прохладную камеру с температурой 12—15 °С и влажностью воздуха около 90 %, где они дозревают. Уход за сырами остается тот же: каждые два или три дня их переворачивают, обмывают, обтирают и посыпают солью. Если угрожает опасность вторичного брожения, сыры переносят в более холодное помещение с температурой 10—11 °С.

Созревают швейцарские сыры 6 мес, но в годовалом возрасте качество их значительно лучше. Такой длительный период созревания обусловлен тем, что объем микрофлоры в этом сыре, от которой зависит в основном созревание, сравнительно небольшой. Максимальное количество микроорганизмов в швейцарском сыре наблюдается на 2-е сутки, а затем постепенно уменьшается и несколько увеличивается в теплой камере (бродильной).

В формировании сыров в процессе созревания самая большая роль принадлежит белкам, главным образом казеину.

Для повышения качества швейцарского сыра на Базарчайском сыродельном заводе (Армянская ССР) было выработано более 50 кругов с внесением в сырое молоко закваски из молочнокислых палочек в количестве от 0,05 до 0,2 %, раствора смеси микроэлементов в количестве 0,016%. Во всех случаях опытные сыры имели более высокое качество (на 3—8 баллов) по сравнению с контрольными. Лучшие результаты были получены при внесении в сырое молоко закваски с микроэлементами.

Швейцарский сыр из пастеризованного молока. В США и ЧССР вырабатывают швейцарский сыр из пастеризованного молока. Автором с сотрудниками разработана и предложена технология сыра из такого сырья. Молоко после сепаратора-очистителя поступает на пластинчатый пастеризатор, в котором нагревается до 71—74 °С с выдержкой 15—20 с, а затем охлаждается до 33—35 °С. Перед свертыванием за 15—20 мин вносят 0,1—0,3% закваски чистых культур молочнокислых палочек, 0,2—0,5 % молочнокислых стрептококков и от 1 до 10 мл на 1000 л молока пропионовокислых бактерий. Можно взамен закваски молочнокислых стрептококков использовать зрелое молоко в количестве 10—15 % (от общей массы молока). Хлористого или фосфорнокислого (однозамещенного) кальция вносят от 20 до 35 г на 100 кг молока. Можно также применять калийную селитру из расчета 20— 30 г на 100 кг молока. Продолжительность свертывания 30— 35 мин. Когда сгусток готов, его разрезают до получения зерен величиной 3—4 мм. Продолжительность вымешивания до второго нагревания обычно длится 20—25 мин. Температуру второго нагревания доводят постепенно до 56—58 °С в течение 15—20 мин. Продолжительность вымешивания после второго нагревания и обсушки зерна колеблется от 30 до 50 мин.

Прессуют согласно существующим правилам. После прессования и вымешивания сыр поступает в солильное помещение. Здесь его натирают соляной гущей, оставляют на одни сутки в обечайках на полках, а затем опускают на 8—9 дней в насыщенный рассол температурой 8—10 °С. После извлечения из рассола сыр одни сутки обсыхает в солильном помещении и остается там 20—25 дней, после 1—3-дневного пребывания в промежуточной камере с температурой 16—18 °С поступает на 14—30 дней в бродильное отделение, где поддерживается температура 24—28 °С. Если при указанной температуре брожение протекает медленно, ее можно поднять до 30 °С. Уход за сыром и хранение его производятся в соответствии с технологической инструкцией. Полное созревание сыра протекает в течение 4,5—5 мес.

В течение последних лет аспиранты и соискатели кафедры технологии молока ЕрЗВИ под руководством автора книги провели много работ, посвященных совершенствованию технологии швейцарского сыра и повышению его качества. Инженер-технолог А. О. Акопян усовершенствовал технологию швейцарского сыра, применив бактериальную закваску, подобранную по способности штаммов накапливать свободные аминокислоты в сыре в том количестве и соотношении, в каком они находятся в зрелых сырах высшего качества. Одновременно он применил смеси микроэлементов в качестве ускорителей созревания сыра и повышения его качества. В результате опытные сыры были оценены в 93,3 балла, в том числе за вкус и запах 42,3 балла, а контрольные сыры получили соответственно 87 и 38,2 балла. Подтверждением сокращения срока созревания опытных сыров являются данные о содержании растворимого и небелкового азота. Так, если в зрелых контрольных сырах содержание растворимого и небелкового азота считать за 100 %, то в опытных сырах первый составляет 130 %, а второй 126,2 %. По этому показателю срок созревания сократился на 25—30 %.

Д. С. Датошвили под руководством автора книги изучал влияние полимерного покрытия па качество швейцарского сыра. Впервые в практике мирового сыроделия швейцарские сыры традиционной формы были упакованы в сарановые мешки. В результате такой упаковки выход продукта увеличится, повысилась производительность труда и улучшилось качество сыра. Наилучшие результаты были получены при безвакуумной упаковке сыров 15—20-суточного возраста с перепаковкой их под вакуумом после выхода из бродильной камеры. Оценка опытных сыров повысилась на 4,4 балла по сравнению с контрольными. При исследовании различных температур в бродильной камере лучшими оказались температуры в пределах 23—26 °С. При созревании сыра в пленке выход продукции увеличился на 3.9 % вследствие сокращения потерь влаги при созревании, консистенция сыра улучшилась, а съедобная часть увеличилась на 5—6 % за счет отсутствия или наличия очень тонкой корки. На Богдановском головном сырмаслозаводе Грузинской ССР было выработано в 1978 г. 570 ц швейцарского сыра, созревавшего в полимерной пленке. Из них было реализовано 90,1 % высшим и 9,9% первым сортом, а контрольных сыров 74,5 и 25,5% соответственно.

Инженер-технолог А. Г. Симонян сумел добиться сокращения срока прессования швейцарского сыра до 6—8 ч.

Инженер-технолог С. С. Манукян под руководством автора книги разработал метод двустороннего бессалфеточного прессования швейцарского сыра. Опыты, проведенные им, показали, что, используя данный метод, можно уменьшить анизотропность сыров, исключить перепрессовки и переворачивание во время прессования и сократить срок прессования до 8—10 ч (вместо 18—22 ч). Одновременно с разработкой метода двустороннего бес салфеточного прессования предложен эскиз установки бессалфеточного формования и прессования швейцарского сыра, универсальной для всех твердых сыров. Работы на установке полностью механизированы, ее обслуживает один человек.

Инженер-технолог Г. Налбандян под руководством автора книги впервые применил при выработке швейцарского сыра дрожжи Torulopsis sp. 304 совместно с бактериальной закваской.

Симбиоз дрожжей и молочнокислых палочек положительно повлиял на микробиологические процессы при созревании сыра. При этом увеличился общий объем микрофлоры и несколько замедлилась гибель микроорганизмов. В результате опытные сыры созревали раньше, чем контрольные, и были лучшего качества.

Н. А. Кочарян, применив в качестве бактериальной закваски рентгеномутанты молочнокислых бактерий, добилась сокращения срока созревания на 15—20 % и некоторого улучшения качества сыра. Так, из 22 опытных сыров 20 получили высший балл и только 2 сыра были отнесены к первому сорту. Тогда как из 16 контрольных только 11 были отнесены к высшему сорту, а 5 сыров к первому.

Инженер-технолог М. М. Ваганян разработал технологию блочного швейцарского сыра из сырого и пастеризованного молока, созревающего за 3 мес. Сыр упаковывают в полимерную пленку и в таком виде оставляют до реализации. В целях предохранения поверхности сыра от плесени и слизи М. М Ваганян совместно с другими авторами предложил полимерную эмульсию под названием «еруглен», которой покрывают сыр после посолки через 2—3 дня. Покрытые еругленом сыры не требуют особого ухода, кроме периодического переворачивания.

Советский сыр. Технология этого сыра впервые разработана в 1932 г. группой научных работников ВНИМИ под руководством проф. Д. А. Граникова с участит сыроделов мастеров Алтайского края. Его вырабатывают главным образом в предгорных и горных районах Алтайского, Краснодарского, Ставропольского краев, а также Грузии и Армении.

Советский сыр (рис. 29) имеет форму прямоугольного бруска со слегка срезанными вертикальными гранями и выпуклыми боковыми поверхностями. Верхняя и нижняя поверхности также могут быть слегка выпуклыми. Размеры сыра: длина 48—50 см, ширина 18—20 см, высота 12—17 см. Масса 12— 16 кг. По своему составу он должен отвечать следующим требованиям: содержание жира в сухом веществе 50%, соли 1,5— 2,5, влаги не более 42 %.

Советский сыр по утвержденной технологии вырабатывают только из пастеризованного молока. Однако этот сыр можно вырабатывать и из сырого свежего доброкачественного молока. Опыты, проведенные Д. А. Граниковым, показали, что сыры с нормальными вкусом и запахом, консистенцией н с достаточно развитым рисунком могут быть получены из сырого неохлажденного после дойки молока, и из «олока, охлажденного после дойки до 10 °С.

Пастеризуют смесь молока на пластинчатом пастеризаторе при температуре 71—72 °С с выдержкой в течение 20 с. Можно пастеризовать н в трубчатых пастеризаторах при 72—74 °С без выдержки. Пастеризованное молоко охлаждают до температуры свертывания и вносят зрелое молоко от 10 до 15 % либо закваски, приготовленные на чистых культурах молочнокислых бактерий (стрептококков) 0,2—0,5 °/о и сырной палочки L. casei 0,1—0,3 %. Желательно также вносить пропионовокислые бактерии от 1 до 10 мл на 1000 л молока. Максимальные количества заквасок требуются при очень свежем молоке. Д. А. Грайров считает более целесообразным использовать зрелое молоко (см. главу 2).

В связи с тем что требуется большое количество зрелого молока, резервирование его, как указывает Д. А. Граников, становится неотъемлемой стадией технологического процесса. Рекомендуется сперва налить в ванну зрелое молоко, а затем добавить приготовленную нормализованную смесь. Помимо зрелого молока в ванну необходимо вносить соли кальция из расчета от 20 до 40 г на 100 кг смеси и желательно калийную селитру в количестве от 10 до 20 г на 100 кг смеси. Это дает большую гарантию от загрязнения пастеризованного молока кишечной микрофлорой.

Советский сыр вырабатывают в больших сыроизготовителях вместимостью от 2 до 5000 л молока; свертывают молоко сычужным ферментом при 33—35 °С в течение 25—30 мин. Сгусток должен быть средней плотности и перед разрезанием сгустка верхний слой нужно перекладывать ковшами так же, как и при производстве швейцарского сыра.

Сгусток разрезают приводными горизонтальными и вертикальными ножами на кубики размером 10—12 мм, а затем приступают к постановке зерна. Для этого пользуются механическими ножами (так называются проволоки, натянутые на раму), скорость вращения которых регулируется. Для получения равномерного зерна расстояние между проволоками должно быть одинаковым, а их толщина не должна превышать 0,3 мм. При выработке советского сыра величина зерна несколько больше, чем у швейцарского: диаметр 4—6 мм. Длительность постановки зерна 15—20 мин в зависимости от плотности сгустка. При плотном сгустке можно вести процесс быстрее, а при слабом следует его замедлить во избежание больших потерь белка и жира с сывороткой.

После постановки зерна рекомендуется удалить 5—10 % сыворотки, чтобы масса при перемешивании не расплескивалась. Вымешивают сырную массу механическими мешалками в течение 15—20 мин; при этом используют ножи с более толстыми проволоками, для предотвращения дальнейшего изметьчения зерна.

Когда сырные зерна приобретают необходимую твердость и сухость, приступают ко второму нагреванию, предварительно удалив от 30 до 50 % сыворотки Температуру второго нагревания устанавливают в пределах 52—56 °С в зависимости от степени обезвоживания сырной массы (более высокую при медленном обезвоживании). Кислотность сыворотки перед началом второго нагревания обычно бывает не выше 11 °Т, а в конце — около 12 °Т. Второе нагревание длится 20—40 мин в зависимости от качества молока и характера сгустка; при медленном обезвоживании продолжительность нагревания увеличивают, а при интенсивном сокращают.

После второго нагревания сырную массу продолжают вымешивать в течение 40—80 мни. Если довести зрелость молока до определенного уровня, можно продолжительность всех ранее указанных процессов значительно сократить. Вымешиванием доводят сырное зерно до такой же степени клейкости, как и для швейцарского сыра.

Хорошо обсушенное зерно отводят к верхнему краю сыроизготовптеля сначала граблями, а затем специальным зернособирателем — рамой с натянутой на нее серпянкой. Образуют пласт толщиной около 20 см, который удерживают зернособирателем и доской, закрепляемой в сыроизготовителе клином. Сыворотку быстро удаляют, чтобы сырная масса не остыла; оставшиеся сырные зерна собирают и перемещают в один угол.

Пласт, освобожденный от сыворотки, немедленно начинают отжимать металлическими лужеными пластинами, при этом не нужен дополнительный груз. Если кет пластин, можно пользоваться деревянными щитами с грузом или же винтовым прессом, устанавливаемым на обшивке ванны. Давление пресса должно равняться 0,1 МПа на 1 см2 поверхности, или 1 кг на 1 кг сырной массы. Продолжительность прессования от 15 до 25 мин; нельзя слишком затягивать процесс, так как сырная масса может остыть.

Отжатый пласт размечают специальным маркером и режут на бруски, количество которых определяют, исходя из расчета 130—140 кг смеси молока на один брусок. При разрезании пласта необходимо учитывать стандартные размеры сыра и, изменяя высоту в возможных пределах (15—20 см), не допускать потерь (остатков).

На заводах, оборудованных установками для переливного способа формования, образуют пласт несколько иначе, чем описано выше. По достижении готовности зерен около 40 % сыворотки сливают и, не давая им осесть, выливают вместе с оставшейся сывороткой в четырехугольную формовочную ванну-тележку. Размеры дна формовочной ванны кратны длине и ширине бруска сыра. Зерна оседают на дно, а сыворотка удаляется самотеком или с помощью насоса. После этого в формовочной ванне-тележке образуют пласт по ранее описанному способу.

Разрезанные куски сыра заворачивают в серпянку и переносят в прессовальные формы. Объем советского сыра уменьшается при прессовании за счет изменения высоты, поэтому свежий пласт должен быть на несколько сантиметров выше стандартных размеров сыра. Вначале сыр, завернутый в серпянку, оставляют на полчаса для самопрессования и в течение этого времени переворачивают его 2 раза. После этого переходят к прессованию рычажно-винтовыми, пружинно-винтовыми и пневматическими или гидравлическими прессами в течение 6-8ч.

Давление увеличивают постепенно, начиная с 0,15— 0,2 МПа на 1 см2 поверхности, или 6—8 кг на каждый килограмм сыра н доводя его до 0,5—0,6 МПа, или 30 кг, причем производят 5—6 перепрессовок: первою — через 20—30 мин, вторую— через 1 ч после первой, а последующие — через каждые 1,5—2 ч. Для того чтобы во время прессования не образовались наплывы на ребрах сыра, подкладывают металлические угольники под крышки форм, вплотную к стенкам. Во время прессования сменяют серпянки; при последней перепрессовке сыр заворачивают в сухую серпянку. После первого прессования на сыр накладывают казеиновые цифры, которыми обозначают дату изготовления, номер сыра или всей партии.

Посолку производят комбинированную: 1—2 дня сухой солью в формах и 6—8 дней в рассоле. Температура в солильном помещении должна быть в пределах 8—10 °С, а влажность 90—92 %; концентрация рассола 22—23 %. После посолки сыры обсушивают на стеллажах 3—5 сут, выдерживают там же еще 15—20 сут, а затем переносят в бродильную камеру, гДе протекает основное брожение, которое заканчивается через 20— 35 дней. Температура в теплой (бродильной) камере — 22— 28—30 °С в зависимости от качества сырья (чем выше качество молока, из которого выработан сыр, тем выше температура); влажность 85—87 %. В этой камере сыры через день переворачивают, обмывают и солят, посыпая верхнее полотно сухой солью. Соль, извлекая влагу из сыра и отчасти поглощая ее из воздуха, растворяется и образует капли рассола. Рассол растирают по поверхности сыра щетками 2 раза через 4—6 ч после посолки.

Солят сыр в теплой камере 12—15 раз. Вначале сыр начинает размягчаться, ребра его постепенно округляются, а поверхности (верхняя, нижняя и боковая) становятся несколько более выпуклыми. К концу брожения сыры затвердевают и приобретают достаточно прочную корку. Затем сыры переносят для дозревания в прохладною камеру с температурой 12— 14 °С и влажностью 85—90%. Если опасаются вторичного брожения, то снижают температуру до 10—11 °С. В этой камере сыры остаются примерно 2—3 мес до полного созревания, в процессе которого образуется достаточно прочная корка.

Чтобы уменьшить потери сыра вследствие усыхания, облегчить уход за сырами и отчасти ускорить процесс созревания (путем сохранения влаги и создания анаэробной среды для микробов), сыры через 5—6 дней после теплой камеры заворачивают в пленку. До этого все сыры без исключения тщательно моют щетками или щеткомоечными машинами, промывают 5 %-ным раствором известковой воды и обсушивают в течение 18—24 ч, а затем высушенный сыр заворачивают в пленку.

Опыты показали, что советский сыр можно в раннем возрасте (20 и 40 дней), т. е. и до и после теплой камеры, заворачивать в пленку. Однако при упаковке сыра до теплой камеры не следует создавать вакуум, а после теплой камеры мешочек необходимо отвакуумировать и герметически закрыть. Благодаря завертыванию в пленку упрощается уход за советским сыром, снижаются потери, создается тонкая корка, уменьшается несъедобная часть продукта. Срок созревания советского сыра считается 4 мес, но лучшими качествами он обладает в 6—8-месячном возрасте.

В последние годы Ереванским зооветинститутом в содружестве с Алтайским филиалом ВНИИМСа проведены исследования, направленные на совершенствование технологии советского сыра с целью интенсифицировать его производство и улучшить качество. Исследования показали, что добавление оптимальных доз микроэлементов увеличивает объем микрофлоры в течение всего срока созревания. Максимальный рост молочнокислых бактерий наблюдался на 3-й день созревания сыров. Установлено, что микроэлементы положительно влияют также на распад белковых веществ сыра. Кроме того, микроэлементы стимулируют биохимические и микробиологические процессы в советском сыре, ускоряя тем самым процесс созревания сыра и улучшая его качество.

Одновременно с испытанием бактериальных заквасок, подобранных по аминокислотному составу, были уточнены некоторые технологические параметры, в частности продолжительность посолки сыра в рассоле. Лучшими по качеству оказались сыры, которые солились от 4 до 6 дней. При этом продолжительность при всех прочих равных условиях (температура и концентрация рассола, размеры брусков) зависит от содержания влаги в свежем сыре. Чем оно выше, тем короче процесс посолки. Для определения продолжительности посолкн сыра после прессования (в пределах 33—41 %) А. Н. Андреев (Алтайский филиал ВНИИМСа) предложил следующую формулУ:

Т =51,8— 1,2В,

где Т—продолжительность посолкн, сут; В — влажность сыра после прессования, %.

С повышением концентрации соли микробиологические процессы несколько замедлялись (особенно пропноновокислое брожение). С увеличением концентрации соли количество пропноновокислых бактерий резко сокращалось, что отразилось на образовании рисунка. Лучший рисунок имели сыры после 3-5 дневной посолки. Ускоренное созревание советского сыра по сравнению со швейцарским объясняется тем, что объем микрофлоры в нем в 1,2 раза больше, чем в швейцарском, и процессы, связанные с превращением белка и других составных частей молока, происходят быстрее. Несмотря на более быстрое созревание, вкус советского сыра почти не отличается от вкуса швейцарского. Преимущество же заключается в том, что производство сыра можно механизировать, придать ему удобную для ухода и транспортировки форму, намного сократить срок его созревания.

Алтайским филиалом ВНЩГМСа создана принципиально новая машина для формования и прессования советского сыра. Машина рассчитана для работы в комплекте с сыроизготовителем вместимостью 5000 л. Формование сырной массы осуществляется наливом одновременно во все формы. Распределение сырного зерна по формам, отделение сыворотки, формование и прессование сыра осуществляются под воздействием центробежных сил. Продолжительность прессования в соответствии с инструкцией 4 ч. Центробежный способ прессования обеспечивает хорошее замыкание поверхности сыра, требуемую отпрессовку сырной массы и получение стандартного продукта. При этом в отличие от существующих методов прессования полностью исключаются ручные операции. Трудоемкость процесса формования — прессования сокращается в 3 раза. Производительность труда основных рабочих, занятых в производстве советского сыра, повышается на 20 %.

В комплект машины входит программное устройство, управляющее работой привода, насосов для сырного зерна и сыворотки, исполнительных механизмов включения и отключения технологических операций и позволяющее проводить прессование в автоматическом режиме. Машина также оборудована коллектором с форсунками и вспомогательным приводом для централизованной мойки. Санитарная обработка перфорированных вставок проводится отдельно на машине для мойки сырных форм.

Советский сыр маркируют в соответствии с требованием стандарта. Перед отправкой его упаковывают в ящики по 3 сыра в каждый.

Московский сыр. Этот сыр — разновидность советского. По существу, его технология ничем не отличается от технологии советского сыра, изменены только форма и масса головки. Форма сыра—высокий цилиндр (допускается слегка овальное сечение) высотой 30—40 см (длина) и 14 см в диаметре; масса 6—8 кг. Требования к молоку аналогичны требованиям для крупных сыров.

Московский сыр содержит жира в сухом веществе не менее 50 %, соли 1,5—2,5 % и влаги не более 42 %.

Алтайский сыр. Алтайский сыр напоминает швейцарский, но более мелких размеров. Форма его — низкий цилиндр с диаметром 30—40 см и высотой 10—13 см. Масса сыра колеблется от 12 до 20 к» Вырабатывают этот вид сыра из коровьего молока, он содержит не менее 50 % жира в сухом веществе, 1,5—2,5 % соли и не более 42 % влаги. Молоко можно использовать как сырое, так и пастеризованное.

Вырабатывают его по технологии швейцарского сыра. Срок созревания не менее 4 мес.

Кубанский сыр. Этот сыр относится к сырам унифицированной цилиндрической формы (рис. 30). Благодаря применению высокой температуры второго нагревания он по вкусу, запаху и консистенции очень близок к советскому. Технология его ничем не отличается от технологии советского сыра. Различия имеются в форме и массе сыра. Созревает кубанский сыр в течение 4 мес.

Карпатский сыр. Этот сыр, вырабатываемый на Украине, бывает двух размеров: большой — диаметр 58—60 см, высота 13—15 см, масса 45—50 кг и малый — диаметр 32—35 см, высота 10—13 см; масса 12—15 кг. Форма — низкий цилиндр со слегка выпуклой боковой поверхностью, нижнее и верхнее полотна сыра могут также иметь небольшой подъем. Вкус сыра слегка сладковато-кислый, тесто нежное, однородное по всей массе, с рисунком, состоящим из глазков круглой пли овальной формы различных диаметров. Вырабатывают сыр из пастеризованного молока с содержание м жира в сухом веществе 50 %, влаги не более 42 %, соли 1,5 %.

Для производства карпатского сыра используют молоко только высокого качества с кислотностью не выше 19 °Т, После пастеризации смесь охлаждают и вносят бактериальные закваски молочнокислых палочек L. casei в количестве 0,05— 0,07% н термофильных стрептококков 0,5—1,5%, хлорид кальция 5—15 г и 20—30 г калийной селитры на 100 кг молока. Свертывают молоко сычужным ферментом при 30—32 °С в течение 25—30 мин. Сгусток разрезают до получения сырных зерен размерами 3—4 мм. Температура второго нагревания 48— 49 °С. Во время нагревания 20—30 мин беспрерывно вымешивают сырное зерно, не допуская его комкования. Вымешивают также н сырную массу после второго нагревания в течение 40—90 мин. Прекращают этот процесс, когда зерно достигнет необходимой сухости, однако' без полной потери клейкости.

Формуют сыр из пласта. Образовавшийся на дне котла пласт сырной массы вынимают серпянкой, один конец которой намотан на гибкую стальную пластинке. Углы серпянки с находящейся в ней сырной массой связывают крестообразно, поднимают блоком и по монорельсу направляют на прессовальный стол в заранее подготовленную обечайку с кругом.

При выработке больших сыров всю массу, находящуюся в аппарате выработки сырного зерна, формуют в один круг, а при выработке малых сыров сырную массу в сыроизготовителе собирают в пласт, который режут на куски необходимого размера, а затем переносят в прессовальные формы. Постепенно увеличивают нагрузку на сырную массу с 0,1 МПа до 0,4—0,6 МПа на 1 см2, пли с 5 кг в начале процесса до 20— 30 кг на 1 кг сыра в конце его. Прессование больших сыров ведут в течение 12—15 ч, за это время производят 6—10 перепрессовок. После первой или второй перепрессовки в центре полотна сыра наносят маркировку казеиновыми цифрами. Признаком хорошо отпрессованного сыра является желтый (соломенный) цвет корки с мелкими светло-желтыми пятнами по полотну сыра. Длительность прессования для малых сыров 6—8 ч при 4—5 перепрессовках.

По окончании прессования сыры взвешивают и переносят в солильное помещение. Посолку карпатского сыра ведут в рассоле концентрацией не ниже 20 % (желательно 22—24 %) в течение 4 дней. Температура рассола должна быть 10—12 °С. После посолки сыры выдерживают на стеллажах и кругах в солильном помещении с влажностью 92—95 % 2—3 сут; там их через день перевертывают н обсушивают. Из солильного помещения сыры поступают на сухих кругах в камеру с температурой 12—14 °С и влажностью 88—92 %. Здесь они находятся 8 нед. Продолжительность созревания карпатского сыра — не менее 2 мес.

Украинский сыр. Технология этого сыра разработана сотрудниками Украинского научно-исследовательского института мясной и молочной промышленности. Сыр украинский вырабатывают унифицированной формы на линии проф. Д. А. Граникова. Содержание жира в сухом веществе должно быть 50 %, влаги не более 42 %, соли не более 1,6 %. Форма сыра — высокий цилиндр с размерами: высота 40—50 см, диаметр 15—18 см; масса 8—10 кг. Вкус сыра слегка пряный, без посторонних привкусов и запахов, консистенция пластичная, нежная, однородная по всей массе, цвет теста от слабо-желтого до желтого, рисунок состоит из глазков круглой или овальной формы разного диаметра, допускается наличие единичных глазков.

Молоко, отсортированное по качеству, кислотностью не выше 19 °Т пастеризуют при 70—72 °С, охлаждают до 30— 32 °С, вносят раствор хлорида кальция из расчета 10—40 г на 100 кг молока и в случае необходимости селитры в количестве 10—30 г на 100 кг молока. В подготовленное к свертыванию молоко вносят бактериальную закваску молочнокислых палочек в количестве 0,05—0,07 %, стрептококков — 0,5—1,0% пропионовокислых бактерий — от 1 до 10 мл на 1000 кг молока. Дозы заквасок устанавливают в зависимости от степени зрелости и биологических свойств молока. При использовании молока высокой степени зрелости и биологической активности дозы заквасок уменьшают, и наоборот.

После внесения хлорида кальция и бактериальных заквасок показания прибора ВНИИМСа для сычужной пробы должны быть не выше 2,5 единиц. По этим данным определяют количество сычужного порошка, необходимого для свертывания молока. Температуру свертывания молока устанавливают в пределах 30—32 °С, продолжительность 30—40 мин. Сгусток должен быть нормальной прочности и иметь на изломе достаточно острые края.

По достижении готовности сгусток разрезают. Продолжительность резки сгустка и постановки зерна 10—15 мин. Величина зерна 4—5 мм. После постановки зерна сливают примерно третью часть сыворотки и вымешивают зерно 20—30 мин до приобретения им определенной степени упругости. Продолжительность вымешивания до второго нагревания сокращают при быстром нарастании кислотности и, наоборот, увеличивают, когда этот процесс замедлен. Температура второго нагревания 48—50 °С, продолжительность 15—25 мин. Продолжительность вымешивания колеблется от 20 до 60 мин.

В процессе обработки сырного зерна периодически определяют кислотность сыворотки. При нормальном течении технологического процесса кислотность сыворотки к концу обработки не должна нарастать более чем на 1—2 °Т. Допускается во время второго нагревания вносить 4—5 % пастеризованной воды. Для формования украинского сыра применяют формовочное устройство, установленное на вибрационной площадке. Вибратор и насос для отделения избытка сыворотки включают одновременно на 15—20 мин, сырная масса при этом уплотняется непосредственно в формах. Завернутый в салфетку сыр помещают в форму и маркируют казеиновыми цифрами. В центре торцовой стороны цилиндра ставят дату выработки, а справа от нее — номер варки.

Формы с сыром помещают пол пресс. При прессовании украинского сыра используют горизонтальный пневматический пресс. В начале процесса прессования устанавливают давление до 19,62 -102 Па. Через 1—2 ч проводят перепрессовку со сменой салфеток. После этого устанавливают максимальное давление— до (39,24-н58,86) 104 Па. Нагрузка на сыр в процессе прессования составляет 19,62 - 104 Па на торцовой поверхности цилиндра, что примерно равно 40 кг на 1 кг массы сыра. Общая продолжительность прессования при использовании вибрационного уплотнителя — 3—4 ч.

После прессования сыр взвешивают и направляют на посолку. Сыры солят в бассейнах с принудительной циркуляцией рассола. После прессования их помещают в контейнеры и с помощью электротельфера по монорельсу перемещают в солильное помещение, где опускают в рассол концентрацией не менее 20 %. Температура рассола и воздуха в солильном помещении должна быть 10—12 °С, относительная влажность воздуха 94—96 %. Продолжительность посолки 3 сут.

Затем сыры вынимают из контейнеров и в том же помещении обсушивают в течение 2—3 сут на стеллажах в специальных алюминиевых лотках. В такие же лотки помещают сыр и на время его созревания.

После обсушки сыры переносят в камеры для созревания, которое происходит в две стадии. Сначала сыры направляют в бродильную камеру с температурой воздуха 20—22 °С и относительной влажностью 85—87 %. Лотки, подкладываемые под сыр, должны быть чистыми и сухими. Меняют их при первых признаках загрязнения, но не реже чем через 5 дней. Продолжителыюсть первой стадии созревания в бродильной камере не менее 20 дней. Признаком окончания первой стадии созревания является образование прочной, но тонкой корки. Затем сыр покрывают парафиновым сплавом и направляют в камеру с температурой воздуха 12—14 °С и относительной влажностью 86—88 %. Общая продолжительность созревания украинского сыра должна составлять 50—60 сут.

Кондиционный по зрелости сыр, если это требуется, вторично покрывается парафиновым сплавом. Затем его завертывают в целлофан с соответствующей этикеткой. При отгрузке сыр упаковывают в деревянные или картонные ящики. В каждый из них укладывают 4 одинаковых по качеству цилиндра, завернутых в отдельности в упаковочную бумагу. Ящики маркируют и транспортируют согласно требованиям стандарта. На базах и холодильниках зрелый сыр хранят при температуре 2—10 °С и относительной влажности воздуха 85—87 %.

Сыр бийский. Этот вид сыра разработан сотрудниками Алтайского филиала ВНИИМСа. Форма сыра — брусок с квадратным основанием размерами 26x26 см, высотой 12—15 см; масса сыра 9—12 кг. Вырабатывается сыр с содержанием 45 % жира в сухом веществе сыра, влаги после прессования 41 — 43 %, а в зрелом не более 40 %, соли в пределах 1 —1,5 %. Активная кислотность сыра после прессования составляет 5,5—5,7. Сыр бийский получают нз пастеризованного молока I и II классов кислотностью не выше 19 °Т. Молоко не должно содержать спор или клеток маслянокислых бактерий. Пастеризованное молоко нормализуют, добавляя соли кальция из расчета не более 40 г на 100 кг молока н бактериальную закваску в количестве 0,1—0,2 % молочнокислых палочек (L. helveticus, L. casei) н 0,3—0,4 % термофильных стрептококков. Дозы заквасок устанавливают в зависимости от степени зрелости и биологических свойств молока. Обязательно добавление пропионовокислых бактерий в количестве 1—2 мл бульонной культуры на 5 т перерабатываемого молока.

Температура свертывания молока 33—34 °С, продолжительность 30 35 мин. После получения сгустка режут его па зерна величиной 4—6 мм. Температура второго нагревания 50—52 °С. Для нормализации молочнокислого процесса в начале второго нагревания вносят 7 10 % пастеризованной воды. Разбавление сыворотки водой снижает содержание молочного сахара в свежем сыре на 25 30 %. Формуют бийский сыр из пласта и прессуют. Продолжительность прессования 3,5—4 ч с двумя перепрессовками. Сыры солят в циркулирующем рассоле концентрацией 20- -22 % при 10—12 °С в течение 4—5 сут После посолки сыр несколько дней обсушивают на полках и оставляют при этой же температуре на 15 сут, затем переносят в бродильную камеру на 20—25 сут при 20-22 °С, после чего вновь до конца процесса выдерживают в камере при 10-12 °С. Сыры созревают в 60-дневном возрасте.

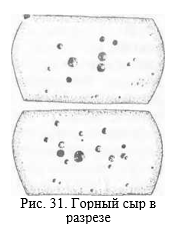

Сыр горный. Технология сыра (рис. 31) разработана сотрудниками кафедры технологии молока и проблемной лаборатории Ереванского зооветннститута совместно с работниками Алтайского объединения молочной промышленности. Сыр горный содержит жира в сухом веществе не менее 50%, влаги не более 40 % и соли в пределах 1,3—1,6%. Форма сыра — прямоугольныйбрусок длиной 36—37 см, шириной 16-17 см, высотой 12 -13 см; масса сыра 7,5—9 кг. Допускается в отдельных случаях отклонение по содержанию жира в сухом веществе до 2 % в сторону уменьшения Вкус сыра выраженный сырный, слегка пряный, допускается наличие слабой кислотности, легкой горечи и слабокормового привкуса. Рисунок состоит из глазков круглой или овальной формы разного диаметра, в некоторых случаях допускается отсутствие рисунка. Сыр горный выпускается на реализацию в возрасте 2 мес (срок созревания) без подразделения на сорта.

Горный сыр вырабатывают из коровьего молока кислотностью 17—20 °Т. Молоко пастеризуют при 72—75 °С с выдержкой 20—25 с и нормализуют до необходимой жирности, после чего добавляют раствор хлорида кальция из расчета 20—40 г безводной соли на-100 кг молока.

В подготовленное к свертыванию молоко вносят заранее приготовленный водный раствор солей микроэлементов из расчета 4,3 | на 1 т молока (в том числе МпСЕ • 4Н20 — 2,3 г СоС12-6П20 —0,1 г, ZnCl2-M20— 1,34 г, СиС12 • 2Н20 — 0,57 г)! В зависимости от количества перерабатываемого молока за сутки рассчитывают и приготовляют растворы каждой из солей в 0,3 или 0,5 л дистиллированной или пастеризованной воды при 70—75 °С. Перед употреблением готовят смесь водных растворов солей, которую разбавляют 2—3 л молока и сливают в аппарат выработки сырного зерна при перемешивании для равномерного распределения. После чего добавляют бактериальные закваски молочнокислых стрептококков и палочек, а также чистые культуры пропионовокислых бактерий; дозу вносимых бактериальных заквасок устанавливают в зависимости от степени зрелости молока. Дозы применяемых заквасок составляют для молочнокислых палочек (L. lactis, L. planta- rum, L. casei) 0,15—0,35 % и для молочнокислых стрептококков (Str. thermophilus, Str. lactis) 0,2—0,5%. Пропионовокислые бактерии добавляют в количестве 0,3—0,5 мл культур на 1 т перерабатываемого молока.

В готовую смесь молока вносят раствор сычужного порошка, в случае отсутствия сычужного порошка добавляют ферментный препарат ВНИИМСа из расчета 2,5 г на 100 кг молока. Температуру свертывания молока устанавливают в пределах 32—34 °С. Раствор сычужного порошка или ферментного препарата готовят за 20—30 мин до внесения. Продолжительность свертывания 25—35 мин. Сгусток должен быть нормальной плотности и давать на расколе острые края.

Готовый сгусток разрезают механическими ножами-мешалками. Продолжительность разрезки сгустка и постановки зерна не должна превышать 15—20 мин. При разрезке сгустка частоту вращения мешалок увеличивают постепенно. Размер зерна к концу постановки составляет 5—6 мм. После этого из аппарата выработки сырного зерна сливают 25—30 % сыворотки и вымешивают зерно в течение 30—40 мин до приобретения им определенной степени упругости.

Температуру второго нагревания сырного зерна устанавливают в пределах 47—50 °С в зависимости от зрелости молока и интенсивности молочнокислого процесса. Для нормализации молочнокислого процесса в начале нагревания в перерабатываемую массу вносят 5—10 % пастеризованной воды. Продолжительность второго нагревания 25—30 мин. После второго нагревания сырное зерно вымешивают до готовности. Продолжительность вымешивания сырного зерна колеблется в пределах 40—60 мин и зависит от свойств перерабатываемого молока. Размер готового обсушенного зерна 4—5 мм.

В процессе обработки сырного зерна периодически определяют кислотность сыворотки, нарастание которой не должно превышать за весь процесс обработки 1,5—2 °Т.

Горный сыр формуют из пласта, размер которого устанавливают в зависимости от объема перерабатываемого молока и количества брусков. Пласт подпрессовывают при давлении 0,02 МПа на 1 см2 поверхности, или 1 кг груза на 1 кг сырной массы, в течение 20—25 мин, после чего разрезают на брусг к

Толщина пласта должна быть на 5—6 см больше высоты зрелого сыра. Полученные бруски сырной массы осторожно, не допуская разрыва пласта, укладывают в прессовальные формы, выстланные серпянкой и выдерживают в формах 25—30 мин.

По окончании самопрессования формы с сыром помещают под пресс. Нагрузку на сыр повышают постепенно, увеличивая давление в пневмоцилиндре пресса Е8-ОПГ4 от 0,12 до 0,3 МПа. В процессе прессования проводят три перепрессовки. Очередность такова: первая продолжительностью 30—50 мин при давлении 0,12 МПа; вторая — 60—90 мин, давление 0,2 МПа и третья — 90—100 мин, давление 0,3 МПа. Во время первой перепрессовки сыры маркируют казеиновыми цифрами с указанием даты выработки и номера варки. Общая продолжительность прессования 3—4 ч.

По окончании прессования для улучшения внешнего вида сыр шлифуют. Для этой цели сыр в формах без салфетки помещают под пресс при давлении 0,05—0,1 МПа на 5—10 мин. После прессования сыр взвешивают и направляют на посолку Посолку горного сыра производят в рассоле концентрацией не менее 20 % при 8—10 °С в течение 4—5 сут. Продолжительность посолки устанавливают в зависимости от содержания влаги в сыре. Извлеченный из рассола сыр обсушивают на стеллажах в солильном помещении 2—3 сут при 8—12 °С и относительной влажности 90—95 %.

Созревание горного сыра начинается в камерах для посолки сыров с температурой 10—12 °С и относительной влажностью 88—92 %, где сыр выдерживают 10—15 дней, а затем перемещают в бродильную камеру с температурой воздуха 18—22 °С и относительной влажностью 85—87 %. Продолжительность нахождения сыра в бродильной камере — 20—30 дней в зависимости от интенсивности процесса брожения. Признаками нормального брожения сыра являются наличие незначительного подъема верхнего и нижнего полотен, овала боковых сторон и характерного звука при простукивании, свидетельствующего об образовании рисунка.

В бродильной камере сыр через каждые 3—5 дней моют водой, нагретой до 30—40 °С, обрабатывая его щетками. Из бродильной камеры сыр переносят в камеру, где температура воздуха 10—12 °С и относительная влажность 85—90 %. Здесь его моют, обсушивают, маркируют и покрывают сплавом. В дальнейшем сыр через каждые 10—12 дней перевертывают и осторожно обтирают сухой чистой тканью до отгрузки, допускается созревание сыра в полимерной пленке.

Сыр янтарный. Его вырабатывают с содержанием жира в сухом веществе сыра не менее 50%, влаги не более 42%, соли 1—2,5%. В отдельных случаях допускается отклонение содержания жира в сухом веществе сыра не более чем на 2 % в сторону уменьшения. Форма сыра — низкий цилиндр диаметром 75—80 см, высотой 12—18 см; масса сыра 50—100 кг. Сыр имеет прочную корку, чистые вкус и запах слегка сладковатый (пряный), тесто пластичное, слегка плотное. На разрезе видны крупные глазки круглой и овальной формы. Допускается наличие мелких глазков.

Сыр янтарный вырабатывают из тщательно отсортированного, очищенного на центробежном молокоочистителе, нормализованного по жиру, пастеризованного при 71—72 °С молока кислотностью 18—19 °Т. Молоко после секции пастеризации при температуре 71—72 °С рекомендуется подвергать бактофугированию.

Жирность нормализованной смеси устанавливают с расчетом содержания не менее 50 % жира в сухом веществе зрелого сыра и в зависимости от содержания жира и белка в исходном молоке. Выработка сыра производится на сыроизготовителе линии «Пьер Геррен» (Франция).

Пастеризованное молоко охлаждают до температуры свертывания (31—32 °С) н направляют в аппарат выработки сырного зерна. В процессе наполнения аппарата молоком вносят бактериальные закваски, дозы которых устанавливают в зависимости от степени зрелости и биологических свойств молока.

Примерные дозы (в %) заквасок к общему количеству смеси: закваска для швейцарского сыра проблемной лаборатории Ереванского зооветинститута: термофильные палочки — 0,1—0,2; термофильные стрептококки 0,3—0,5; пропионовокислые бактерии в количестве 2 мл бульонной культуры па 5 т смеси.

В целях улучшения органолептических показателей сыра могут быть применены и другие закваски, рекомендуемые научно-исследовательекими институтами для сыров с высокой температурой второго нагревания.

Для достижения нормальной продолжительности свертывания и улучшения свойств сычужного сгустка вносят хлорид кальция из расчета 15—40 г безводной соли на 100 кг молока в виде отстоявшегося раствора, предварительно приготовленного на воде температурой 80—90 °С. Температуру свертывания молока устанавливают в пределах 31—32 °С, продолжительность свертывания 30—35 мин. Расчет необходимого количества сычужного фермента производят с помощью прибора (кружки) ВНИИМСа.

Готовый сгусток должен быть нормальной плотности и давать на расколе достаточно острые края. Разрезку сгустка осуществляют в течение 3—4 мин, частота вращения ножа 1 об/мин. После разрезки сгустку дают окрепнуть, для чего его оставляют в покое на 5—10 мин.

Постановку зерна производят при частоте вращения мешалки 8—10 об/мин в течение 8—15 мин. Обработку слабого, нежного сгустка ведут осторожно, медленно; с остановками на 3- 5 мин.Размер зерна при постановке должен быть 3—4 мм.

Кислотность сыворотки к концу постановки зерна не должна превышать 13 °Т. При быстром нарастании кислотности продолжительность вымешивания сокращают, при медленном — увеличивают

Температура второго нагревания устанавливается в пределах 54—58 °С. Нагревание производят постепенно в течение 25—30 мин при постоянном вымешивании зерна, не допуская его слипания в комочки. Частота вращения мешалки 8— 10 об/мин. Если зерно во время нагревания быстро теряет клейкость, то температуру второго нагревания снижают. По достижении температуры второго нагревания сырное зерно обсушивают 3—4 мин до готовности, не допуская образования комков.

В формовочном устройстве в определенном порядке устанавливают 10 форм. Перед формованием из аппарата выработки сырного зерна откачивают до 20 % сыворотки, сырное зерно с оставшейся сывороткой перекачивается насосом в подготовленные формы. Зерно в формах оседает, а сыворотка откачивается насосом в емкость до тех пор, пока ее уровень не устанавливается на 5 см ниже цилиндрического каркаса формы. Зерно под слоем сыворотки выдерживается 10—15 мин. На осевшие зерна накладывают казеиновые цифры для маркировки сыра. После маркировки сыра формы закрывают перфорированной сеткой, накладывают металлические пластины и резиновые подушки, соединенные гибкими шлангами с трубопроводом для сжатого воздуха. Сверху форму закрепляют металлической крышкой.

Сыр прессуют под давлением в течение 10 ч, постепенно (за 1 1,5 ч) увеличивая нагрузку от нулевой до требуемой (0,5—-

0,6 МПа). По окончании прессования снижают давление в подушках до нуля, боковую поверхность формы отделяют от днища, вновь поднимают давление в подушках, чтобы отделить формы от круга сыра. Па освобожденный из формы круг сыра немедленно надевают деревянную обечайку и помещают его на деревянный круг, расположенный на рольганге. Затем по рольгангу сыр подается на стол, где выдерживается 12—20 ч при температуре помещения для обсушки, охлаждения и нарастания активной кислотности. Активная кислотность сыра после прессования должна быть в пределах 5,4—5,6.

По окончании прессования сыр взвешивают и отправляют в посолку. Посолку сыра производят в рассоле крепостью 20— 22 % и температурой 8—10 °С в течение 3—6 сут. После посолки сыр выдерживают в солильном помещении 1—2 сут для обсушки при относительной влажности воздуха 92—97 % и температуре 8—12 °С.

Обсушенный и уложенный на сухие деревянные круги сыр помещают на 18—21 день в холодную камеру, в которой поддерживается температура 10—12 °С и относительная влажность воздуха не выше 90%. Уход за сыром в этот период заключается в увлажнении поверхности солевым раствором или подсолке один раз в неделю верхнего полотна мелкой кристаллической солью (100 г на круг). Образовавшийся на поверхности рассол растирают щетками через 3—6 ч после посолки. При необходимости сыр обмывают рассолом (8—10% соли). Дополнительная посолка верхнего полотна способствует увлажнению корки и не допускает образования толстого подкоркового слоя.

После холодной камеры сыр направляют на 20—40 дней в бродильную камеру, где температура воздуха 20—25 °С и относительная влажность 85—90 %. В бродильной камере сыр переворачивают через 2—4 дня, чтобы не допустить подпревания корки. После брожения сыр помещают на 50—80 дней в камеру с температурой воздуха 10—12 °С и относительной влажностью не более 90 % для созревания.

Предусматривается реализация сыра целым кругом и частями круга: в виде сегментов, секторов, кусков прямоугольной формы массой от 5 до 15 кг с упаковкой в пленку. Срок созревания сыра янтарного — 4 мес.