Непрерывнодействующие аппараты для тепловой обработки консервов имеют ряд преимуществ:

- облегчают и упрощают работу обслуживающего персонала;

- позволяют создавать высокопроизводительные поточные линии производства консервов с высокой степенью механизации и автоматизации технологических процессов;

- сокращают время обработки за счет улучшения условий теплообмена;

- позволяют уменьшить расход пара и воды;

- обеспечивают стабильный режим обработки, что позволяет лучше сохранить качество продукции.

Непрерывнодействующие стерилизаторы сложны по конструкции, громоздки, как правило, позволяют стерилизовать банки одного размера или вида, дороги, имеют сложную кинематику и требуют соответствующего обслуживания. В непрерывнодействующих аппаратах сложно осуществить ввод банок в зону повышенного давления при температурах стерилизации выше 100 °С и непрерывный вывод их из такой зоны в атмосферу.

Менее трудной задачей является разработка конструкций непрерывнодействующих стерилизаторов открытого типа, в которых тепловая обработка консервов производится при температурах 100 °С и ниже в условиях атмосферного давления. В таких аппаратах можно стерилизовать все фруктовые консервы, если развивающееся при этом в банках давление не превышает допустимого. Облегчается задача конструирования непрерывнодействующих аппаратов для пастеризации однородных продуктов типа фруктовых соков или пюре, которые можно подвергнуть высокой степени теплового эксгаустирования путем тепловой обработки в потоке до фасовки в тару и разлить при температуре последующей пастеризации. В этом случае даже в стеклянной таре избыточного давления не будет, поскольку температура продукта при пастеризации равна температуре при закатке. При пастеризации банки с продуктом, фасованным при температуре 90-95 °С, выдерживаются в аппарате при этой же температуре в течение времени, достаточного для обеспечения требуемой летальности, а затем охлаждаются. В качестве теплоносителя может использоваться воздух.

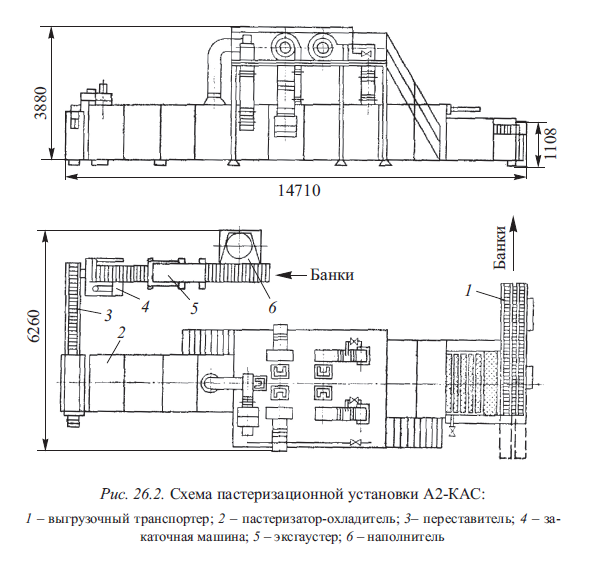

Схема непрерывнодействующего воздушно-водяного пастеризатора для фруктовых соков представлена на рис. 26.1. Этот пастеризатор-охладитель представляет собой теплоизолированный корпус, поднятый от пола на швеллерах на высоту 0,5 м. Внутри корпуса движется транспортер (сетчатая лента). Аппарат разделен на несколько зон.

В пастеризационной зоне осуществляется выдержка на транспортере банок с соком в потоке горячего воздуха, нагнетаемого с помощью вентиляторов через паровые калориферы.

В охладительной зоне осуществляется комбинированное охлаждение наружным воздухом и орошением проточной водой.

В последней (осушительной) зоне охлажденные банки с соком вновь обдуваются наружным воздухом. Возможно охлаждение сначала орошением водой, температура которой примерно на 20 °С ниже температуры в пастеризационной зоне, затем обдув бутылей наружным воздухом и охлаждение орошением холодной водой.

Аппарат универсален в отношении материала и размеров тары, поскольку банки загружаются на транспортер непосредственно, без их предварительной укладки в специальные носители. Так как в цикле тепловой обработки этого аппарата отсутствует подогрев (в пастеризаторе осуществляется выдержка горячих банок при постоянной температуре), то требуемое время пребывания банок в зоне пастеризации не зависит от их размера и может быть определено по формуле

![]()

где An - норма летальности, установленная для данного вида фруктовых соков; Ка - коэффициент, соответствующий принятой температуре пастеризации. Для натуральных фруктовых соков Ап = 40 усл. мин, а для соков с мякотью Ап = 100 усл. мин.

Так, например, если необходимо пастеризовать виноградный или яблочный сок, то, выбрав умеренную температуру пастеризации 85 °С (Ка=2,15), определяют необходимое время пастеризующей выдержки продуктов: т = 40:2,15 ~ 20 мин.

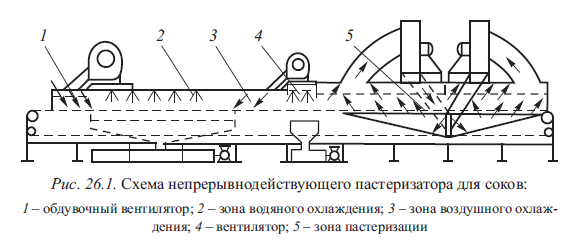

Сходна по принципу и конструкции установка А2-КАС для непрерывной пастеризации и охлаждения соков в стеклянной таре с предварительным тепловым эксгаустированием без противодавления в непрерывном потоке (рис. 26.2).

Банки после заполнения горячим соком (91-92 °С) накрываются крышками и поступают в эксгаустер - теплоизолированную камеру нагрева с пластинчатым транспортером, с каждой стороны которой находится по четыре лампы инфракрасного излучения. Излучатели расположены на уровне незаполненного пространства с таким расчетом, чтобы прогревался поверхностный слой сока, крышка и часть боковой поверхности тары ниже зеркала продукта. Через 15-20 с в тонком (1-2 мм) слое на поверхности сока начинается кипение. Образовавшиеся пары вытесняют воздух из пространства, незаполненного продуктом. При этом крышка нагревается до 150 °С, что является дополнительным фактором ее санитарной обработки. По выходе из эксгаустера банки поступают на транспортер закаточной машины, укупориваются и затем направляются на транспортер переставителя. Переставитель служит для подачи укупоренных банок на транспортерную сетку пастеризатора-охладителя. Пастеризатор-охладитель состоит из транспортирующего органа, теплоизолированной камеры пастеризации банок горячим воздухом, камеры комбинированного охлаждения, включающей участок охлаждения банок холодным воздухом и гидровоздушной смесью и участок охлаждения водой (орошением), выносного транспортера и системы автоматики.