Главной целью пастеризации является снижение содержания в молоке патогенных и технически вредных микроорганизмов до уровня, при котором они при последующем нормальном ходе производства сыра не могут нанести ущерба его качеству. Условием, ограничивающим параметры пастеризации, является отсутствие изменений состава и физико-химических свойств молока, оказывающих отрицательное влияние на выход и качество сыра, которые нельзя устранить при последующей обработке. К сожалению, полностью выполнить эти требования пока не удается.

На основании многочисленных исследований установлены минимальные температура и продолжительность выдержки молока, сливок и других жидких смесей на молочной основе, которые считаются достаточными для снижения содержания в них патогенных микроорганизмов до безопасного уровня. Часто для характеристики действия тепловой обработки на микроорганизмы используют так называемое Д-значение - время выдержки при данной температуре в минутах, необходимое для снижения количества жизнеспособных клеток вида в 10 раз. Д-значение зависит от температуры и вида микроорганизмов.

Эффективность пастеризации зависит от состава продукта, в частности от содержания в пастеризуемых продуктах жира, сухих веществ, а также их вязкости, степени обсеменения посторонней микрофлорой, дальнейших условий обработки, реализации и хранения. Минимальные режимы пастеризации устанавливаются с учетом свойств продукта: они равны для молока и обезжиренного молока - 63° С, 30 мин или 72° С, 15 с; сливок 10-20% жирности - 75° С, 15 с; более жирных сливок - 80° С, 15 с.

В России пастеризацию молока для производства твердых сыров проводят при температурах от 72 до 76° С в течение 20-25 с; молоко для выработки мягких сыров в зависимости от вида сыра пастеризуют при 75-85° С с выдержкой 20-25 с.

Влияние режимов пастеризации на некоторые показатели молока отображено на рис. 9.2. Приведены средние данные из различных источников.

Из рис. 9.2 видно, что для того, чтобы снизить численность в молоке кишечной палочки, сальмонелл, List, monocytogenes, Ps. fluorescens в 105 раз требуется при температуре пастеризации 72° С от менее одной до нескольких десятков секунд. Содержание патогенных микроорганизмов в сборном молоке обычно много ниже, чем 105 клеток/мл, поэтому при нормальном ходе процесса выработки и созревания минимальный режим пастеризации молока обеспечивает безопасность продукта по отношению к основным возбудителям инфекций, передающихся через молоко. Исключением является ботулизм, но случаи заболеваний ботулизмом через натуральные сыры крайне редки. Из технически вредных микроорганизмов пастеризация молока не обеспечивает достаточное уничтожение термостостойких молочнокислых бактерий и спор маслянокислых бактерий.

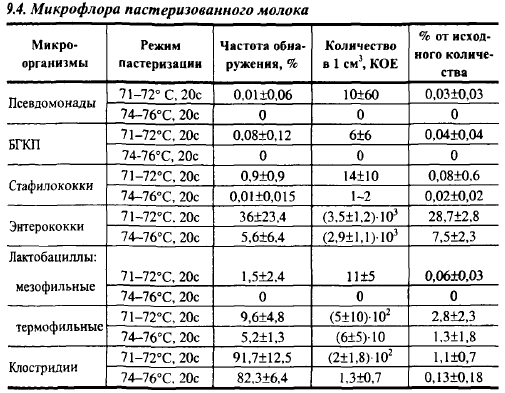

В табл. 9.4 приведен средний состав микрофлоры пастеризованного молока, по обобщенным Перфильевым литературным данным. В таблице представлены только бактерии, которые наиболее часто присутствуют в сыром молоке и могут оказать влияние на качество сыра. Из приведенных данных видно, что пастеризованное молоко является постоянным источником обсеменения сыров небольшими количествами стафилококков, БГКП, мезофильных лактобацилл, заметным количеством энтерококков. В большинстве своем выдержавшие пастеризацию клетки находятся в состоянии теплового шока (кроме спор, термофильных и термостойких бактерий) и опасности для качества сыра и здоровья потребителей не представляют, но только при нормальной активности молочнокислого процесса.

В твердых сырах большинство патогенных микроорганизмов во время созревания постепенно вымирает. Несколько большую опасность они представляют в сырах без созревания и в тех видах мягких сыров, pH которых в процессе созревания повышается до уровня, благоприятного для развития патогенных бактерий. При этом опасность передачи инфекций через свежие сыры возникает только в случае низкой активности молочнокислого брожения.

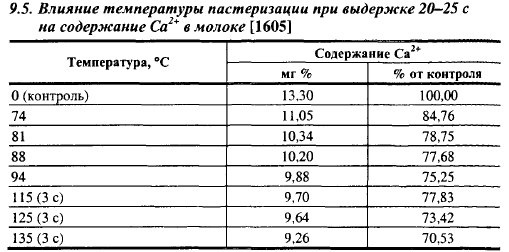

Даже минимальные режимы пастеризации вызывают нежелательные изменения физико-химических свойств молока. Это, прежде всего, осаждение части ионов Са2+, играющих важнейшую роль в сычужном свертывании молока (табл. 9.5). Этот дефект устраним внесением в пастеризованное молоко хлористого кальция или фосфата кальция. Пастеризация инактивирует большую часть энзимов молока, из которых определенную роль в сырах с высокой температурой II нагревания играет плазмин, поскольку молокосвертывающие энзимы при их производстве инактивируются во время II нагревания. Пастеризация не полностью разрушает природные антибактериальные системы, что делает необходимым созревание молока. Пастеризация при 72° С, 20 с, снижает в молоке содержание растворимых белков на 3%.

В повышении температуры пастеризации молока для производства твердых сыров нет большой необходимости, так как снижение гигиенических показателей сыров из пастеризованного по установленным режимам молока обусловлено главным образом низкой активностью молочнокислого брожения, а не низкой эффективностью пастеризации.

Ужесточение режима пастеризации вызывает увеличение степени денатурации сывороточных белков, особенно β-лактоглобулина, который осаждается на мицеллах казеина, а также изменение содержания мицеллярного фосфата кальция (разд. 2.5.4 и 2.6.3). В результате этих изменений ухудшается сычужная свертываемость молока, снижаются прочность сгустка и скорость синерезиса, увеличивается количество сырной пыли и содержание влаги в сыре, сыр приобретает кислый и горький вкус, крошливую консистенцию.

Иное положение с кисломолочными сырами, поскольку механизм кислотного свертывания отличается от сычужного (разд. 2.7.2). В этом случае часто применяют высокотемпературную обработку молока (85° С, 10-40 мин; 98° С, 0,5-2,0 мин; 140° С, 2-8 с). При такой обработке денатурируется свыше 80% сывороточных белков, которые соединяются через дисульфидные мостики с æ-казеином на поверхности казеиновых мицелл. Комплексы æ-казеин-сывороточные белки образуют нити, выступающие над поверхностью мицеллы. При дальнейшем нарастании кислотности при участии этих нитей образуется разветвленная пространственная структура, хорошо удерживающая сыворотку. Это предотвращает самопроизвольное выделение сыворотки, которое является распространенным пороком кисломолочных сыров, вырабатываемых из молока, пастеризованного при минимальных режимах, и обусловливает нежную консистенцию продукта.

Повышение температуры пастеризации молока в производстве твердых сыров с целью использования сывороточных белков и уничтожения спор маслянокислых бактерий продолжает привлекать внимание исследователей. Для устранения указанных выше недостатков пастеризации молока при повышенных температурах предлагается модернизировать технологию выработки сыров. Раманаускас и Шаломскене считают возможным повысить температуру пастеризации молока с кислотностью не выше 18° Т в производстве сыров «голландского» типа до 82 °С, полужирных сыров - до 85° С, а молока с кислотностью выше 18° Т - до 78° С. В пастеризованное при повышенных температурах молоко для восстановления технологических свойств вносят 0,1-0,4% закваски и направляют его на созревание при 8-10° С в течение 12-18 ч. В смесь для выработки сыра вносят 70% зрелого молока, кислотность смеси перед свертыванием для голландского сыра - 18-20° Т, литовского - 19-21° Т. Температуру II нагревания для ускорения синерезиса повышают на 1-2° С. Выработанные по этой технологии сыры не уступали по качеству сырам из молока, пастеризованного при обычной температуре. Таким образом, для восстановления технологических свойств молока после пастеризации при повышенных температурах авторы использовали созревание молока с закваской, повышение кислотности молока и температуры II нагревания. Обязательное созревание молока после пастеризации существенно увеличивает продолжительность выработки сыра и необходимость в технологическом оборудовании и производственных площадях, что делает сомнительной выгоду от такой пастеризации.

Нежелательные последствия высокотемпературной обработки молока можно почти полностью ликвидировать снижением pH молока до 5,8 и последующим повышением его перед добавлением молокосвертывающих энзимов до 6,3 (Davis & While, 1960). При снижении pH из мицеллы выходит часть мицеллярного фосфата кальция, а после повышения pH происходит реформация мицелл с восстановлением нормальной структуры. В опытах Hoodonk et al. прямое подкисление молока ничего не дало, а выдержка молока с пониженным pH в течение 24 ч с последующей нейтрализацией улучшила сычужную свертываемость молока после высокотемпературной обработки. Наибольший эффект дает комбинация подкисления молока с добавлением хлористого Са в молоко после температурной обработки.

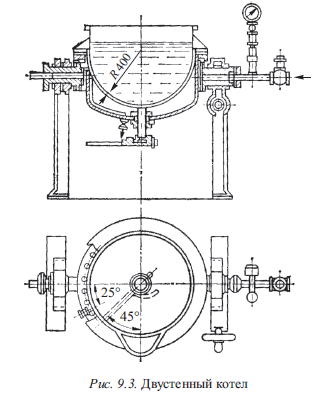

Banks предложила метод производства сыра Чеддер, повышающий выход сыра на 4,9-7,5% без образования горечи. Схема производства сыра, по Banks, показана на рис. 9.3. Особенностями предлагаемой технологии являются: ужесточение режима пастеризации (при этом второй режим (110° С) обеспечивает уничтожение большей части спор Сl, ryrobutyricum), повышение кислотности молока после пастеризации, нейтрализация молока перед выработкой сыра до pH 6,4 с помощью 4 М NaOH, снижение дозы сычужного порошка на 10% по сравнению с обычной (снижение pH свертывания молока до 6,4 позволяет уменьшить дозу сычужного энзима), увеличение в два раза продолжительности вымешивания. Качество опытных сыров было несколько ниже, чем контрольных: в опытных сырах некоторых выработок обнаружили легкую горечь, кислый, нечистый, броженый, фруктовый вкус, в контрольных сырах был отмечен только излишне кислый вкус. Средняя оценка за качество по 8-бальной системе равнялась: опытных сыров - 3,17 балла, контрольных - 4,77 балла. Таким образом, рекомендуемая схема полностью не ликвидировала отрицательные последствия высокотемпературной обработки молока.

Сыр Моцарелла удовлетворительного качества был выработан из молока, пастеризованного при 130° С в течение 2 с. В этом опыте свертывание молока проводили при pH 5,6, выход сыра увеличился на 3—4%. Следует отметить, что свертывание молока при pH 5,6 применяют в производстве этого вида сыра с прямым подкислением молока лимонной или уксусной кислотой без использования закваски.

Гудков С. с соавт. показали возможность частичного восстановления технологических свойств молока, пастеризованного при 90° С, в производстве сыра Волжский (группа Российского сыра) снижением pH свертывания молока до 5,9, увеличением дозы хлористого кальция с 1,8 до мМ (или частичной заменой его однозамещенным фосфатом кальция) и повышением температуры свертывания с 32 до 36° С. При повышении температуры пастеризации до 77-79° С в производстве Волжского сыра хорошие результаты получены при созревании пастеризованного молока с закваской и термизации его перед выработкой сыра.

Применение высокотемпературной пастеризации и повышение дозы СаСl2 увеличило на 15% выход и улучшило органолептические показатели рассольного сыра Фета. Макарьян восстановил технологические свойства пастеризованного при 85-89° С с выдержкой в течение 20-25 с молока для выработки рассольных сыров Чанах и Лори добавлением в него четырехзамещенного пирофосфорнокислого натрия или триполифосфата натрия. Положительные результаты получены при производстве Сулугуни с использованием высокотемпературной пастеризации и подкисления молока.

Для уменьшения отрицательного действия высокотемпературной пастеризации на технологические свойства молока пытаются изменить конструкцию пастеризаторов. Голландской фирмой Den Hollander Engineering сконструирован пастеризатор по типу «падающей струи». Пастеризуемый продукт нагревают до 65°С и подают в верхнюю часть цилиндрической колонки, заполненную перегретым паром, откуда он стекает в контакте с паром в течение 0,5 с. Высота колонки 3 м. При использовании пастеризатора снижаются потери и степень денатурации сывороточных белков за счет отсутствия осадка на рабочих поверхностях. Температуру продукта можно устанавливать в интервале от 75 до 160° С.

Пастеризация молока прямой инжекцией пара по сравнению с высокотемпературной пастеризацией при производстве бразильского сыра Прато повысила степень использования белка и жира, понизила степень денатурации сывороточных белков и увеличила выход сыра на 5,2%.

Пастеризация - ключевая операция по обеспечению безопасности молочных продуктов и контроль правильного ее проведения должен быть чрезвычайно строгим. Контроль ведется в двух направлениях:

- обеспечение заданного режима пастеризации, что достигается правильной работой автоматических устройств по соблюдению режима пастеризации, регулярной калибровкой контрольного термометра, надежностью работы возвратного клапана, стабильностью подачи молока, от которой зависит продолжительность его выдержки при температуре пастеризации, правильным размещением датчиков температуры, ежедневным анализом термограмм, контролем пастеризации по фосфатазной пробе и микробиологическими методами;

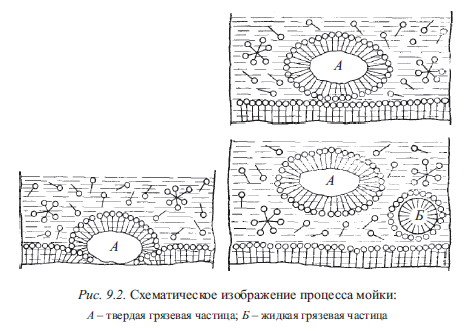

- предупреждение загрязнения пастеризованного молока посторонней микрофлорой в пастеризаторе, которое может произойти в секциях регенерации и охлаждения при неисправности прокладок между пластинами, наличии микротрещин в самих пластинах, а также из-за размножения термостойкой микрофлоры, в частности термофильного стрептококка в секции регенерации из-за нарушений правил мойки и дезинфекции пастеризационных установок. Для предотвращения загрязнения пастеризованного молока сырым или охлаждающими агентами давление в секции пастеризованного молока должно превышать давление сырого молока или охлаждающих агентов.