Бездымное копчение применяется при обработке продуктов для придания аромата и вкуса копчености целым, гомогенизированным или измельченным продуктам различной консистенции и состава.

Технология копчения продуктов питания постоянно претерпевает изменения. Экологические особенности, конъюнктура рынка, экономические показатели все больше склоняют исследователей и производителей к использованию коптильных препаратов.

Особенностями технологии бездымного копчения становятся простота придания продукту определенных вкусо-ароматических свойств, улучшение санитарно-гигиенических условий производства, возможность механизации и автоматизации коптильного производства. Бездымное копчение переводит технологический процесс в разряд консервирования пищевых продуктов.

Возможность регулирования химического состава коптильных препаратов позволяет снизить канцерогенные и балластные составляющие, входящие в коптильный дым.

До недавнего времени для коптильной промышленности было характерно использование высокопроизводительного оборудования, рассчитанного на большие объемы обрабатываемой продукции (1—6 т по сырью) и продолжительность процессов (холодное копчение — 12—70 ч).

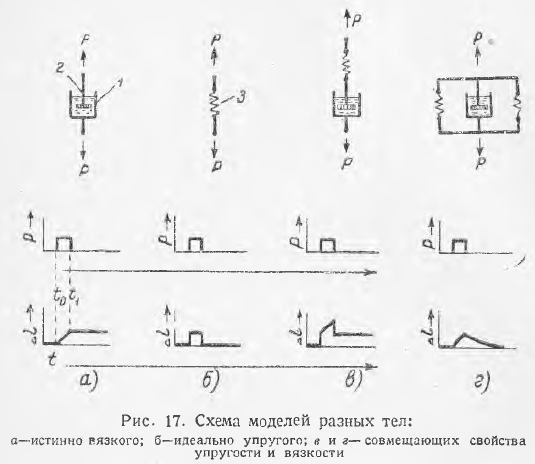

Технология бездымного копчения с использованием жидких коптильных препаратов (ЖКП) позволила разработать специальные технические устройства, схемы которых приводятся на рис. 15—17.

Анализ представленных данных устройств показывает, что технический уровень бездымного копчения сегодня не уступает таковому в традиционной дымовой технологии. Так, процесс нанесения ЖКП, как и другие операции, полностью механизирован, управляем автоматически, компьютеризован в части количественных параметров, что при заданных характеристиках коптильных сред и готового продукта потенциально позволяет реализовывать принцип дифференцированного подхода к качеству. Необходимо отметить, что неотъемлемой частью таких устройств является система сбора, рециркуляции и очистки коптильной среды, что обеспечивает минимизацию ее расхода. Установки имеют современный дизайн, компактны, работают в непрерывном режиме или дискретно, легко комбинируются с другим оборудованием, что позволяет использовать их в технологических линиях или отдельно. Важным их преимуществом являются минимальная трудоемкость в обслуживании и экологическая безопасность. Последнее обстоятельство особенно актуально, так как ни одна из установок для копчения дымом не может обеспечить полного отсутствия его утечки в помещение. Эти устройства, работая только с жидкой фазой, гарантируют ее направленное движение, а значит, отсутствие специфического запаха и отрицательного воздействия.

Анализ современных тенденций в копчении показывает перспективность и возможность их учета при разработке новых технологических решений в производстве рыбных продуктов на базе жидких коптильных сред.

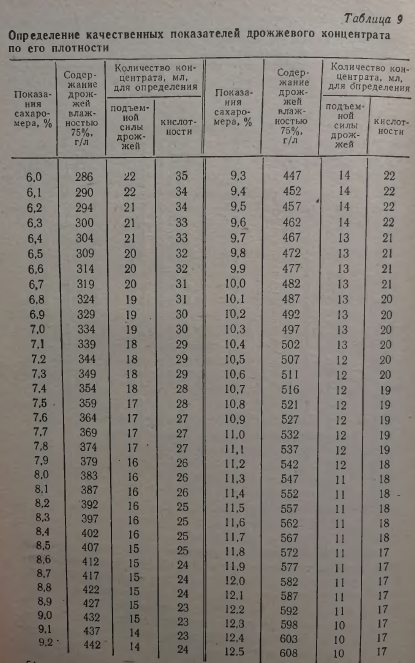

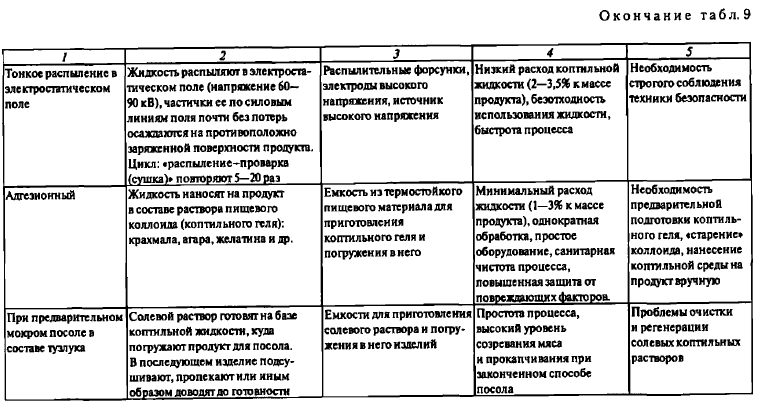

Способы применения коптильных сред в различных технологиях представлены в табл. 9.

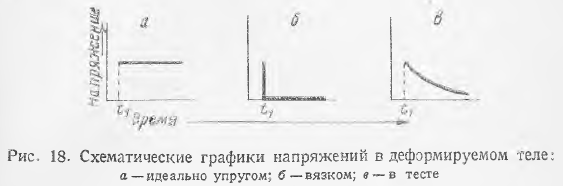

Схемы экспериментальных и промышленных установок, которые используются для бездымного копчения, приведены на рис. 18,19.

Как видно из табл. 9, все способы бездымного копчения можно подразделить на 2 большие группы:

- введение коптильного препарата внутрь продукта;

- обработка поверхности продукта коптильным препаратом.

Изготовленные с участием авторов консервы «Паштет рыбоовощной» с добавлением С02-экстрактов коптильных препаратов при органолептической оценке получили 4,8—5,0 балла.

На рис. 20 представлена схема опытно-промышленной установки ИКВ-2, разработанной, изготовленной НИКИМРП и смонтированной на Полесском рыбокомбинате. Она работает на принципе многократного чередования процессов обработки рыбы коптильным препаратом «Вахтоль» и подсушки ее воздухом при температуре 25—32°С. Камера провяливания, собранная на каркасе из стального проката, представляет собой туннель, внутри которого проходит зигзагообразный бесконечный конвейер. Коптильный туннель разделен на четыре отсека. Под первым и вторым отсеками установлена ванна с коптильной жидкостью. С торцов имеются отверстия для загрузки и выгрузки прутков с рыбой.

Производительность установки — 900 кг/сут по сырью, количество коптильной жидкости в баке — 1,3 м3, в ванне —0,94 м3. Температура воздуха в камере провяливания до 40°С, относительная влажность — 40—70 %, скорость движения — 0,5—2,0 м/с.

Электрокоптильный термоагрегат (рис. 19) вертикального типа мощностью 2—3 т/сут по горячему копчению рыбы включает 4 зоны: загрузки сырья, электростатического нанесения дыма (коптильной среды), пропекания И К-лучами коротковолнового спектра (длина волны максимального излучения 0,8—1,2 мкм), съема готовой продукции. Несущий цепной транспортер заземлен. Величина напряжения, подаваемого на нихромовые сетчатые электроды, составляет 20—70 кВ. Средняя скорость движения конвейера — 0,5 м/мин.