Получение и нормализация высокожирных сливок. Высокожирные сливки — промежуточный продукт при получении масла. Процесс получения высокожирных сливок включает следующие стадии: сближение жировых шариков в результате сепарирования молока (45°С) и получение сливок, уплотнение жировой фазы при сепарировании сливок (65—70°С) и получение высокожирных сливок.

На первой стадии концентрирование жира протекает быстрее, чем на второй. Замедление процесса на второй стадии объясняется тем, что скорость фильтрации плазмы через мелкие поры слоя сливок меньше, чем скорость движения жировых шариков.

Температуру сепарирования на второй стадии предпочтительно поддерживать на уровне 65—70 °С, так как повышение температуры способствует увеличению количества деэмульгированного жира в высокожирных сливках, что является следствием снижения стабильности оболочек жировых шариков в результате быстрой потери влаги при интенсивном ее испарении с поверхности продукта.

При сепарировании следует получать высокожирные сливжи с заданным содержанием влаги, что позволяет исключить их последующую нормализацию. Нормализация приводит к понижению производительности маслообразователя и ухудшению консистенции масла.

Если содержание влаги в высокожирных сливках ниже требуемого, их нормализуют пахтой, пастеризованным цельным молоком или сливками. Для нормализации высокожирных сливок не следует пользоваться обезжиренным молоком или водой, так как это приводит к снижению в высокожирных сливках, а следовательно, и в масле СОМО при одновременном увеличении в них эмульгированного жира и повышению стабильности эмульсии жира, что нежелательно, так как затрудняет процесс преобразования высокожирных сливок в масло и тем самым вызывает понижение производительности маслообразователя.

Если массовая доля влаги в высокожирных сливках больше, чем требуется, их нормализуют молочным жиром или высокожирными сливками с более низкой массовой долей влаги, чем в нормализуемых сливках.

Необходимое для нормализации количество пахты или молока вносят в ванну с высокожирными сливками, тщательно перемешивая. Не следует допускать длительной выдержки высокожирных сливок в ваннах для нормализации. Выдержка допускается не более 30—40 мин.

При выработке соленого масла посолку осуществляют рассеиванием соли по поверхности горячих (не ниже 65 °С) высокожирных сливок до их нормализации по влаге.

Требуемую массу соли тс рассчитывают по формуле:

т с =m всС(1 + 0,1Пс)]/100,

где mBС — масса высокожирных сливок, кг; С — стандартная массовая доля соли в масле, %; Пс — нормативные потери соли (1,5 %).

В осенне-зимний период в высокожирные сливки можно вносить краситель для подкрашивания масла. В качестве красителя используют каротин. Каротин вносят в высокожирные сливки тонкой струей при непрерывном перемешивании в течение 4—8 мин.

Термомеханическая обработка высокожирных сливок. Термомеханическая обработка высокожирных сливок осуществляется с целью преобразования структуры высокожирных сливок в структуру сливочного масла. Для этого необходимо обеспечить обращение жировой фазы. Достигается это путем охлаждения и механической обработки высокожирных сливок в маслообразователе. Во время термомеханической обработки глицериды молочного жира кристаллизуются и осуществляется регулирование структуры и консистенции сливочного масла.

Процесс термомеханической обработки высокожирных сливок в маслообразователе условно разделяют на три стадии.

Первая стадия — охлаждение высокожирных сливок до температуры начала кристаллизации основной массы глицеридов молочного жира (22—23 °С). Стадия заканчивается достижением высокожирными сливками средней температуры, равной температуре начала дестабилизации жировой эмульсии.

Вторая стадия — дестабилизация жировой эмульсии и кристаллизация глицеридов. Обращение жировой фазы начинается лри достижении высокожирными сливками 22 °С при массовой доле твердого жира в них от 1,5 до 2%. Степень дестабилизации эмульсии жира на этой стадии достигает 70—80%.

Третья стадия — кристаллизация молочного жира и формирование структуры. Переход от стадии обращения фаз в высокожирных сливках к формированию структуры начинается при массовой доле жира в продукте 4—7% и степени дестабилизации жировой эмульсии 60—85%. Это совпадает с резким увеличением вязкости высокожирных сливок, что указывает на начало массовой кристаллизации глицеридов. Скорость обращения фаз постепенно снижается и дестабилизация практически заканчивается. В состоянии неразрушенной эмульсии находится лишь незначительная часть жира (2—6%) в виде наиболее мелких жировых шариков. На этой стадии формируется структура продукта. Интенсивное механическое перемешивание предупреждает образование крупных кристаллов жира и раздробляет ранее образовавшиеся, обусловливает равномерное распределение жидкой и твердой фаз жира и всех других компонентов.

Для термомеханической обработки высокожирных сливок используют цилиндрические и пластинчатые маслообразователи.

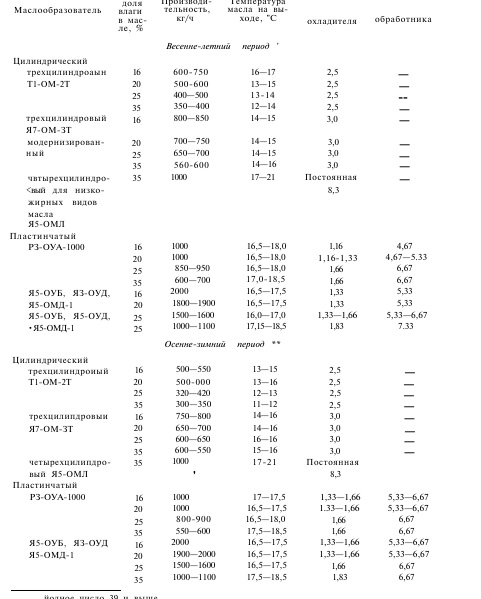

Параметры термомеханической обработки высокожирных сливок в цилиндрических и пластинчатых маслообразователях приведены в табл. 11.

11. Параметры термомеханической обработки высокожирных сливок в цилиндрических и пластинчатых маслообразователях

Основными параметрами, характеризующими процесс маслообразования в аппаратах цилиндрического типа, являются режим охлаждения высокожирных сливок и продолжительность механической обработки продукта в зоне кристаллизации.

Температура высокожирных сливок на входе в маслообразователь независимо от времени года должна составлять от 60 до 70°С, а масла на выходе из аппарата в осенне-зимний период15-160С, 16—17 °С в весенне-летний периоды года для масла с массовой долей влаги 16%.

Продолжительность механической обработки в аппарате должна быть достаточной для кристаллизации глицеридов в количестве, необходимом для формирования структуры, обусловливающей в необходимой степени твердую и пластичную консистенцию масла.

В весенне-летний период года следует поддерживать продолжительность обработки продукта в зоне кристаллизации от 140 до 160 с, что соответствует для масла с массовой долей влаги 16% производительности трехцилиндрового аппарата Т1-ОМ-2Т 600—750 кг/ч, а в осенне-зимний период года — от 180 до 200 с при производительности аппарата 500—550 кг/ч. В случае получения масла твердой крошливой консистенции следует увеличить продолжительность обработки продукта в зоне кристаллизации путем снижения производительности маслообразователя или понизить температуру масла на выходе из аппарата.

При мягкой консистенции масла необходимо сократить продолжительность обработки продукта в зоне кристаллизации путем увеличения производительности маслообразователя или повысить температуру масла на выходе из аппарата. В первом случае это приводит к снижению прочностных характеристик, а во втором — к упрочению структуры.

Регулировать температуру масла на выходе из маслообразователя можно путем изменения количества или температуры хладоносителя (рассола, ледяной воды), используемого для охлаждения, при постоянной производительности маслообразователя. Уменьшение количества хладоносителя или повышение его температуры приводит к повышению температуры продукта на выходе из аппарата. Увеличение подачи хладоносителя илиснижение его температуры влечет за собой снижение температуры продукта на выходе из маслообразователя.

При термомеханической обработке на пластинчатом масло-образователе высокожирные сливки сначала охлаждают в теплообменном аппарате (охладителе), а затем подвергают интенсивной механической обработке в камере для кристаллизации молочного жира (обработнике).

Ооновными параметрами термомеханической обработки высокожирных сливок на пластинчатом маслообразователе являются удельные затраты мощности или энергии на механическую обработку, продолжительность механической обработки и температура масла, выходящего из аппарата.

Для получения масла, обладающего хорошей консистенцией, удельные затраты мощности составляют от 20 до 60 Вт/кг. Необходимую продолжительность механической обработки т. с, высокожирных сливок в зависимости от удельной затраты мощности на механическую обработку JV определяют по формуле: т=202,6—2,94 N.

Конечная температура масла на выходе из аппарата в зависимости от времени года колеблется от 16,5 до 18,5 °С.

В весенне-летний период для обеспечения достаточно твердой консистенции масла следует уменьшить удельные затраты мощности, не снижая производительности аппарата. Для этого снижают частоту вращения вала охладителя и вала обработника по сравнению с осенне-зимним периодом. Температуру продукта на выходе из аппарата при этом снижают.

Уменьшение удельных затрат энергии на механическую обработку приводит к уменьшению степени отвердевания жира в высокожирных сливках во время их пребывания в аппарате истепени дисперсности отвердевших частиц жира, больше жира отвердевает в масле после выхода его из маслообразователя в состоянии покоя, что способствует образованию кристаллизационной структуры, вследствие чего повышается твердость масла.

В осенне-зимний период для получения масла пластичной, мягкой консистенции удельные затраты энергии на механическую обработку продукта повышают путем увеличения частоты вращения вала охладителя и обработника (в пределах, указанных выше), не снижая производительности аппарата. Повышают температуру продукта, выходящего из охладителя обработника, на 0,5 °С.

При увеличении удельных затрат энергии повышаются степень отвердевания жира в высокожирных сливках во время) пребывания их в аппарате и степень дисперсности частиц твердого жира, меньше жира отвердевает в масле после выхода из аппарата в состоянии покоя, создаются благоприятные условия для образования коагуляционной структуры.

Регулирование консистенции сливочного масла должно осуществляться не только во время термомеханической обработки высокожирных сливок, но и во время термостатирования.

Термостатирование свежевыработанного масла проводят для завершения формирования структуры сливочного масла. Для этого масло выдерживают до фасования в маслокамере при температуре ие выше 5°С (в ящиках или специальных тележках) не более 24 ч.