Сыр любительский зрелый вырабатывается из пастеризованного и нормализованного по жиру молока с внесением в него бактериальной закваски, состоящей из штаммов молочнокислых и ароматобразующих стрептококков.

Созревает сыр при участии молочнокислых бактерий (их ферментов), а также белой плесени и микрофлоры сырной слизи (их ферментов), развивающихся по поверхности сыра.

Форма сыра — низкий цилиндр с размерами (в см): диаметр 13—15, высота 4—7; масса сыра 1 — 1,5 кг.

Внешний вид сыра: корка тонкая, мягкая, покрытая желтовато-коричневой слизью, с отдельными белыми пятнами плесени. Вкус и запах острые, пикантные со специфически грибным и слегка аммиачным привкусом. Консистенция сыра нежная, слегка мажущаяся, маслянистая; допускается наличие в центре сыра ядра белого цвета из более плотного сырного теста (размером до 1,5 см).

Тесто без глазков или с наличием мелких глазков, пустот, щелей. Цвет теста от белого до светло-желтоватого (кремового), в центре сыра белый.

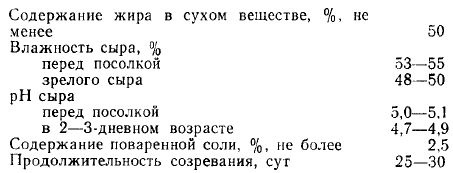

Основные параметры производства любительского зрелого сыра следующие:

Нормализованную по жиру смесь молока пастеризуют при 76—80°С с выдержкой в течение 20—25 с. В молоко вносят 1,5—2% бактериальной закваски и 40%-ный раствор хлористого кальция из расчета 15—30 г безводной соли на 100 л молока. Температура свертывания молока 30—32°С, продолжительность 1 —1,5 ч. Если используют молоко высокой зрелости (23—25°Т), то продолжительность свертывания 40—50 мин.

Свертывание молока на небольших предприятиях проводят в сырных ваннах вместимостью 500—1000 л, а на крупных заводах — в сыроизготовителях (сырных ваннах) вместимостью 2—3 т, устанавливаемых на эстакаде.

Готовый сгусток должен быть плотным, на поверхности его отдельными пятнами выступает светло-зеленоватая сыворотка. Для формования и самопрессования сыра применяют перфорированные цилиндрические формы, изготовленные из нержавеющей стали, двойные составные (каждая полуформа высотой 7—8 см, диаметром 15 см).

Перед формованием формы устанавливают на щитки (поддоны) с бортиками высотой 1 —1,5 см по сторонам и со щелями для стока сыворотки. Вначале на щитки помещают серпянку в целях обеспечения лучшего стекания сыворотки и правильного формования сыра. На каждый щиток устанавливают 16—20 двойных форм. Сверху на формы помещают формовочную воронку (наполнитель), чтобы через нее заполнять сгустком одновременно все формы.

Готовый сгусток режут в ваннах на куски размером 20X20X20 мм, после чего оставляют в покое разрезанный сгусток в течение 15—20 мин при одноразовом осторожном перемешивании сгустка через 10—15 мин после его разрезки.

Поддоны с формами устанавливают на движущихся транспортерах или роликовых конвейерах. Из ванн (сыроизготовителей) разрезанный сгусток поступает в формы самотеком, с помощью направляющих лотков и формовочной воронки. Предварительная разрезка сгустка в ваннах ускоряет выделение сыворотки. Через 2—3 ч верхнюю полуформу освобождают и сыры переворачивают.

При наполнении форм следят, чтобы количество выложенного в разные формы сгустка было строго одинаковым, иначе одни сыры будут слишком велики, а другие слишком малы. Сыры малого размера быстрее выделяют сыворотку, скорее просаливаются и меньше содержат влаги, поэтому созревание таких сыров задерживается, а качество готового сыра понижается.

Самопрессование сыра происходит при 16—18°С, относительной влажности 90—92%. В процессе самопрессования сыры переворачивают; первый раз через 2—3 ч после удаления верхней полуформы, второй — через 3—4 ч после первого и третий — через 3—4 ч после второго. Продолжительность самопрессования 16—24 ч. Конец самопрессования определяют по прекращению выделения сыворотки, содержание влаги в сыре снижается до 53—55%, pH сырной массы 5—5,1. К этому времени сыр приобретает правильную форму, хорошо уплотняется.

К концу стекания сыворотки на поверхности сыров становится заметным развитие молочной плесени. При температуре выше 20°С и относительной влажности воздуха выше 95%, а также при неправильной посолке молочная плесень быстро ( в течение суток) распространяется по сыру и вызывает ослизнение поверхности. Поэтому во время отекания сыворотки и формования сыра очень важно поддерживать температуру воздуха в пределах 16—18°С и относительную влажность 90—92% и своевременно определять готовность сыра к посолке. Начинать посолку нужно до появления на сыре молочной плесени.

После самопрессования сыры размещают на посолочных контейнерах и солят в рассоле 18—20% концентрации, температурой 10—12°С в течение 1,5—2 ч.

При температуре рассола ниже 10°С, а также при большой массе сыра и влажности ниже 55% продолжительность посолки 2,5—3 ч. Содержание соли в зрелом сыре должно быть в пределах 1,8%—2,5%.

После посолки в сыре еще содержится 53—55% влаги. В дальнейшем для удаления излишней влаги, образования поверхностной корочки сыра и создания надлежащих условий для развития аэробной микрофлоры (плесени, слизи) сыры размещают в хорошо вентилируемом сушильном помещении на сетчатых или решетчатых выдвижных щитках. В помещении поддерживают температуру воздуха 10—12°С и относительную влажность 80—85%. В зависимости от влажности сыры выдерживают 5—8 сут. Продолжительность обсушки сыров, содержащих 52—53% влаги, сокращается. Иногда такие сыры после выдержки в сушильном помещении в течение 2—3 сут перемещают в отделение для созревания.

После обсушки сыры взвешивают и перемещают в камеры созревания при 10—13°С и относительной влажности 90—92%. В этих камерах сыры обсеменяют спорами плесени путем распыления сухого порошка или водной суспензии белой плесени Penic. candidum на поверхности сыров.

В результате жизнедеятельности культурной плесени происходит подавление посторонних плесеней, а сыр приобретает соответствующие внешний вид, вкус, аромат (однако слишком бурное развитие культурной плесени нежелательно).

В отделении для созревания сыры укладывают на такие же решетки, как в сушильном.

Сыр в процессе созревания переворачивают следующим образом. Щиток с сырами выдвигают из станины, сверху кладут другой щиток, их прижимают один к другому и сыры переворачивают.

Чтобы удалить излишнюю влагу и создать условия для равития на поверхности сыра культурной плесени и не допустить расплывания сыра, в период созревания необходима постепенная обсушка. Однако недопустима и пересушка, при которой также ухудшается качество сыра.

Регулирование температуры, относительной влажности и очистку воздуха сырохранилища при созревании осуществляют кондиционерами.

При обсушке и созревании сыры переворачивают вначале в первые 10 сут через 2—3 сут, а в дальнейшем через 5—7 сут в зависимости от состояния сыра и развития аэробной микрофлоры. В сушильном помещении на 3—4-е сутки на поверхности сыров появляется молочная плесень. В это время они приобретают кисломолочный вкус и дрожжевой запах. На 5—7-е сутки на сырах появляется мицелий белой культурной плесени. Через 10—12 сут культурная плесень распространяется по всей поверхности сыров. На 13—15-е сутки развитие плесени на поверхности задерживается и даже прекращается. Поверхность сыра начинает покрываться налетом слизи желто-красного цвета, микрофлора которой состоит из Bact. linens, микрококков, дрожжей и др.

Слизь распределяется сначала на участках, не покрытых плесенью, затем постепенно вытесняет ее. К концу созревания преобладает слизь, а плесень распределяется на поверхности сыра в виде небольшого количества белых пятен. Желто-красноватая слизь свидетельствует о нормальном созревании и хорошем качестве сыра. Она не только задерживает дальнейшее развитие плесеней, но и предохраняет сыр от притока воздуха, обусловливающего образование прогорклых вкуса и запаха.

С появлением желто-красной слизи размягчается консистенция сыра и изменяется цвет сырной массы от белого до светло-желтого. Изменение сырной массы начинается с поверхности и постепенно распространяется к центру. Поверхностный слой слегка желтеет, появляется сырный вкус, консистенция становится мягкой. Центральная же часть сыра пока остается белой, с кислым вкусом и творожистой структурой. Затем к 20—25-дневному возрасту весь сыр постепенно приобретает мягкую,мажущуюся консистенцию. Главная роль в процессе созревания принадлежит молочнокислым бактериям. В первые 2—3 сут молочнокислые стрептококки достигают максимума в своем развитии, а в 10—15-дневном возрасте появляется второй максимум развития микрофлоры с преобладанием развития молочнокислых палочек.

Участие поверхностной микрофлоры (плесени и бактерий слизи) в созревании сыра лишь косвенное. Природа этой связи чисто химическая: нейтрализация молочной кислоты щелочными продуктами жизнедеятельности поверхностной микрофлоры дает толчок развитию в сыре молочнокислых палочек.

При созревании содержание воды уменьшается с 60—63% (у двухдневного сыра) до 52—53% (у зрелого). В первый день созревания кислотность достигает 200—220°Т, к концу созревания под влиянием развития плесени, бактерий сырной слизи и образования щелочных продуктов распада белков она снижается до 150—173,5°Т; кислота нейтрализуется в сырной массе постепенно от периферии к центру.

Ускоренно расщепляются белки. Количество растворимого азота (к общему количеству) достигает на 6-е сутки 12%, на 13-е — 64, на 20-е — 70, на 30-е — 75,6%, причем большая часть его находится в виде пептонов. Значит, распад белков идет в основном в ширину, а не в глубину.

Под влиянием ферментов, выделяемых плесеныо и микрофлорой сырной слизи, молочный жир в поверхностных слоях подвергается липолизу, причем образуется большое количество летучих жирных кислот и высших жирных кислот, которые с другими продуктами расщепления белков способствуют появлению характерных для этого сыра вкуса и запаха.

Нормальный процесс созревания сыра иногда нарушается вследствие развития нежелательных диких плесеней и посторонних микроорганизмов, ухудшающих внешний вид и обусловливающих появление посторонних привкусов (горький, нечистый, мылистый и др.). Чтобы не допускать этого, необходимо кроме соблюдения санитарии и гигиены создавать определенные условия (оптимальная влажность и кислотность сырной массы) для развития культурной плесени, которая постепенно вытеснит нежелательную плесень. При недостаточной обсушке сыра в первые 2—3 сут и высокой температуре созревания (выше 14°С) поверхность сыра под влиянием развития молочной плесени (oidium lactis) ослизняется. Под корочкой образуется вытекающая жидкая, тягучая масса, культурная плесень растет слабо. Нормальная обсушка сыра в первые 2—3 сут до содержания влаги 53—55%, pH сыра 4,7—4,9 и устранение появления излишнего ослизнения поверхности сыра предотвращает этот порок. Сыры созревают 25—30 сут.

Перед упаковкой сыры подсушивают, так как при упаковке очень влажных сыров поверхность их во время хранения ослизняется, качество продукта снижается. Затем сыры завертывают в подпергамент или в парафинированную бумагу и алюминиевую или кэшированную фольгу. Завернутые сыры помещают в круглые картонные, с отверстиями в крышке коробки с этикетками. Коробки укладывают в ящик. Транспортируют сыр в авторефрижераторах, вагонах-ледниках при температуре внутри машины или вагона не выше 8°С.

Сроки реализации сыра зрелого не более 4 дней со дня поступления в торговлю. Температура помещений при хранении и реализации сыра от 2 до 8°С, относительная влажность воздуха 80% ±5%.